Результат интеллектуальной деятельности: КЕРАМИЧЕСКИЙ ОКИСЛИТЕЛЬНО-СТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО

Вид РИД

Изобретение

Группа изобретений относится к области разработки керамических композиционных материалов, армированных дисперсными частицами тугоплавких соединений, а также теплонагруженных изделий из данных материалов, обладающих высокой стойкостью к окислению при рабочей температуре до 1800°С, и может быть использована в энергетическом машиностроении, авиационной и аэрокосмической технике, в частности для деталей горячего тракта газотурбинных двигателей (ГТД).

Одним из недостатков высокотемпературных керамических композиционных материалов, в частности углеродных материалов, и изделий из них, является относительно невысокая стойкость к окислению. Так, уже при температуре 400°С и выше происходит окисление углерод-углеродных композиционных материалов. Более высокую способность к окислению имеют C-SiC-, SiC-SiC-композиционные материалы, однако, и они уже при температурах порядка 1500°С подвержены процессу окисления, в результате чего происходит резкое снижение их физико-механических характеристик. Для повышения антиокислительных свойств керамических композиционных материалов применяют внешнюю защиту в виде покрытия (системы покрытий), объемную защиту или комплексную систему защиты. Обычно в случае применения покрытий толщина внешней защиты составляет от нескольких десятков до сотен микрометров, что обеспечивает работоспособность защищаемой конструкции в течение непродолжительного периода времени, особенно в случае сильного механического воздействия и интенсивной абляции. При этом показателем стойкости к окислению, как правило, служит отношение изменения массы образца к площади его внешней поверхности (Δm/S, г/м2) или изменение его массы по отношению к исходному значению массы образца (Δm/m, мас.%).

Известен керамический композиционный материал с повышенной термо- и окислительной стойкостью, содержащий пористую заготовку SiC, пропитанную композицией, имеющей формулу Mo(AlxSi1-x)2, где 0,1<x<0,5 (US 5585313, опубл. 17.12.1996 г.). Данный материал обладает способностью работать при температуре 1500°С в окислительной среде в течение не менее 22 ч благодаря образованию оксидной пленки на его поверхности, препятствующей дальнейшему окислению материала. Тем не менее, недостатком данного керамического композиционного материала является необходимость проведения жидкофазной пропитки термообработанной заготовки материала при температуре порядка 2000°С, обеспечивающей значительный перегрев расплава для достижения его низкой вязкости, а значит, высокой капиллярной способности. К недостаткам данного материала также можно отнести неудовлетворительную термостойкость, в том числе стойкость к окислению, при температуре выше 1500°С, а также при кратковременных (в течение 600 с) забросах температуры до 2000°С.

Известен материал покрытия для детали из углерод-углеродного композиционного материала в виде композиции, содержащей суспензию коллоидного диоксида кремния, бор или соединение бора в виде порошка, карбид кремния в виде порошка и по меньшей мере один сверхжаропрочный оксид, причем композиция дополнительно содержит кремний в виде порошка, а также изделие (деталь), снабженное таким покрытием (RU 2506251 С2, опубл. 10.02.2014 г.). Недостатком указанного материала покрытия является неудовлетворительная стойкость к окислению при температуре выше 1500°С в течение более 1,5 часов, а также при кратковременных забросах температуры до 2000°С. Кроме того, применение данного материала покрытия для тормозных дисков из углерод-углеродного материала возможно только для нетрущихся поверхностей изделий на его основе.

Наиболее близким аналогом предлагаемого технического решения, принятым за прототип, является керамический композиционный материал, включающий кремний, углерод, тетраборид кремния, диоксид кремния, диоксид гафния и карбид кремния, при следующем соотношении компонентов, мас.%:

|

(RU 2392250 С1, опубл. 20.06.2010 г.).

Недостатком керамического композиционного материала, известного из прототипа, является относительно низкая рабочая температура, составляющая 1600°С. Высокая концентрация кремния в данном материале приводит к его «выпотеванию» (вытеканию на поверхность) при температуре 1800°С и образованию открытой пористости на внешней поверхности изделий из данного материала, что в значительной степени снижает их стойкость к окислению. При этом высокая концентрация углерода в материале способствует его заметному выгоранию из-за диффузии кислорода через систему транспортных пор, образовавшихся в результате выделения газообразных веществ. Кроме того, метод холодного статического прессования с последующей термообработкой, применяемый для изготовления материала, известного из прототипа, не позволяет получить высокоплотный материал, и, следовательно, добиться его высоких прочностных свойств. Уплотнение данного материала золем диоксида кремния и диоксида гафния методом пропитки без приложения давления позволяет заполнить лишь объем пор в приповерхностной зоне материала, оставляя незаполненными золем внутреннюю часть и объем закрытой пористости.

Технической задачей предлагаемой группы изобретений является получение керамического композиционного материала и изделия, выполненного из него, работоспособных в условиях окислительных сред при повышенных температурах. Техническим результатом группы изобретений является разработка состава керамического композиционного материала, а также изделия, выполненного из этого материала, обеспечивающих изменение массы не более чем на 3 мас.% в атмосфере воздуха при температуре 1800°C в течение 100 ч, а также в дозвуковом высокоэнтальпийном потоке диссоциированного воздуха при температуре 2000°C в течение 600 с.

Дополнительным преимуществом предлагаемой группы изобретений является возможность получения керамического композиционного материала и изделия, выполненного из него, с плотностью не ниже 90% от теоретической плотности с высокими прочностными свойствами, проявляющих «самозалечивающий» эффект.

Предлагаемый окислительно-стойкий керамический композиционный материал содержит армирующий наполнитель в виде углеродного рубленого волокна, кремний, карбид кремния, диоксид гафния и дополнительно бор, оксид иттрия и диборид гафния, при следующем соотношении компонентов, мас.%:

|

Отношение длины углеродного рубленого волокна к его диаметру предпочтительно составляет не более 30.

Высокой окислительной стойкостью обладает также изделие, выполненное из предложенного керамического композиционного материала.

При температуре до 1800°C процесс окисления керамического композиционного материала существенно тормозится за счет образования боросиликатного стекла на внешней поверхности керамического композиционного материала, компонентами которого являются борный ангидрид и оксид кремния, образовавшиеся в результате окисления кремний- и борсодержащих соединений, а также аморфного бора, присутствующих в заявленных соотношениях в предложенном керамическом композиционном материале.

Авторами в результате проведенного эксперимента установлено, что при температуре 1800°C одновременное наличие карбида кремния и оксида иттрия в заявленных соотношениях позволяет повысить окислительную стойкость керамического композиционного материала за счет формирования высокотемпературной стеклокерамической фазы на его внешней поверхности, препятствующей проникновению кислорода вглубь материала. Наличие свободного кремния в заявленном соотношении позволяет связывать диффундирующий кислород за счет образования дополнительной стеклофазы.

Введение в состав предлагаемого материала углеродного рубленого волокна позволяет повысить его прочностные свойства, а также увеличить его термостойкость при высоких температурах за счет высокой теплопроводности углеродного волокна. Кроме того, при высоких температурах спекания углеродное волокно способно частично взаимодействовать с кремнием, входящим в состав композиционногоматериала, формируя в объеме композиционного материала включения в виде SiC - волокон, обладающих более высокой окислительной стойкостью, чем исходные углеродные волокна. Авторами установлено, что содержание углеродного волокна в заявленном количестве не приводит к существенному изменению параметра (Δm/m, мас.%) в процессе термической обработки предлагаемого материала при 1800°C. Напротив, увеличение содержания углеродного волокна в материале до 20-40 мас.% приводит к заметному выгоранию волокна в результате диффузии кислорода через систему транспортных пор, образовавшихся при выделении газообразных веществ.

Введение в композицию Y2O3 и HfO2 позволяет получить тугоплавкую стекловидную фазу. Кроме того, Y2O3 стабилизирует HfO2, позволяет свести к минимуму структурный переход HfO2 при высоких температурах, что, видимо, также повышает окислительную стойкость материала.

Заявленное соотношение длины углеродного рубленого волокна к его диаметру улучшает окислительную стабильность материала и изделия из него за счет уменьшения числа контактов между отдельными волокнами, размещенными в матрице, что позволяет уменьшить выгорание волокна, а также повысить теплопроводность материала.

Пример осуществления группы изобретений.

Для получения шихты предложенного керамического композиционного материала проводили предварительное измельчение кускового кремния на щековой дробилке ВВ-100. Для получения требуемой фракции порошка кремния, равной 1-5 мм, измельченный кремний рассеивали при помощи сита с соответствующим размером ячеек.

Затем порошки кремния, карбида кремния, диборида гафния, аморфного бора, оксида иттрия и диоксида гафния, рубленое углеродноеволокно марки УКНП-5000 просушивали в сушильном шкафу при температуре 60-80°C для удаления влаги.

Для получения тонкодисперсных порошков исходных компонентов измельчение каждого из них проводили в планетарной высокоскоростной шаровой мельнице РМ-400 в среде изопропилового спирта в течение 3 часов, а затем просеивали через сито фракции 100 мкм.

Прессование шихты проводилось на гидравлическом прессе модели HPW 400/500-2200-2500-PS/BK с применением графитовой пресс-формы в вакууме при температуре формования 1650°C и времени выдержки 1,5 ч, удельном давлении формования 30 МПа. Выход на заданную температуру осуществлялся в течение 50 мин.

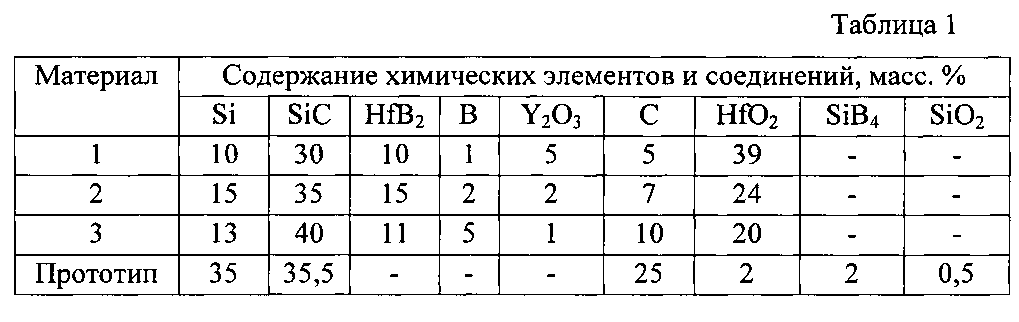

Были изготовлены керамический композиционный материал трех составов в рамках предложенного диапазона, а также керамический композиционный материал состава, известного из прототипа. Содержание химических элементов и соединений в данных составах приведено в таблице 1.

Из полученного горячим изостатическим прессованием керамического композиционного материала при помощи механической обработки были изготовлены изделия в виде квадратных плиток с длиной стороны ℓ=65 мм, высотой h=5 мм, а также в виде круглых пластинок с диаметром Ǿ=100 мм, высотой h=5 мм для использования в деталях горячего тракта ГТД.

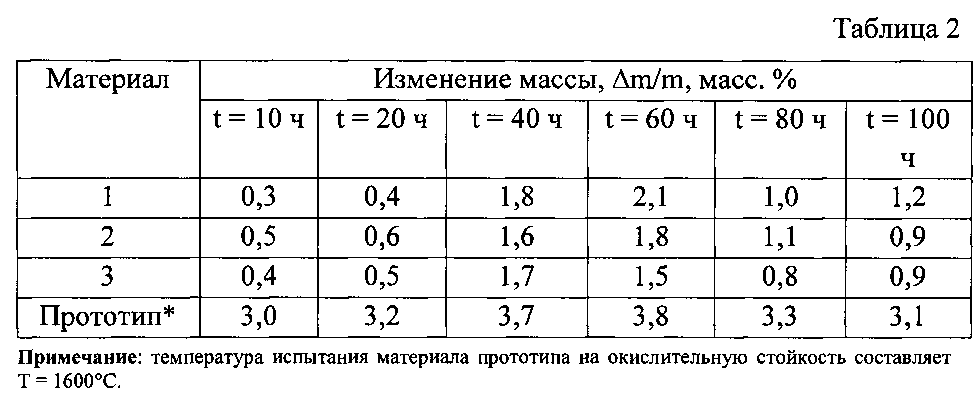

Испытания полученного керамического композиционного материала и материала, известного из прототипа, на окислительную стойкость в атмосфере воздуха проводили в камерной высокотемпературной печи Nabertherm НТ 16/18 с нагревателями из дисилицида молибдена. Изменение массы образцов рассчитывали с помощью электронных аналитических весов модели GR-200. Полученные экспериментальные данные по изменению массы образцов (Δm/m, мас.%, Δm=m1-m0, где m0 - масса исходного образца, m1 - масса образца после испытания в высокотемпературной печи) предложенного керамического композиционного материала при 1800°C в атмосфере воздуха в сравнении с материалом, известным из прототипа, при различном времени выдержки t приведены в таблице 2. Из приведенных данных следует, что с увеличением длительности изотермической выдержки до 40 часов масса образцов предложенного керамического композиционного материала претерпевает значительное увеличение вследствие образования оксидной высокотемпературной пленки на поверхности материала. Затем происходит некоторая стабилизация формирования стеклофазы в течение приблизительно 20 часов. Дальнейшее увеличение времени изотермической выдержки приводит к уменьшению массы образцов.

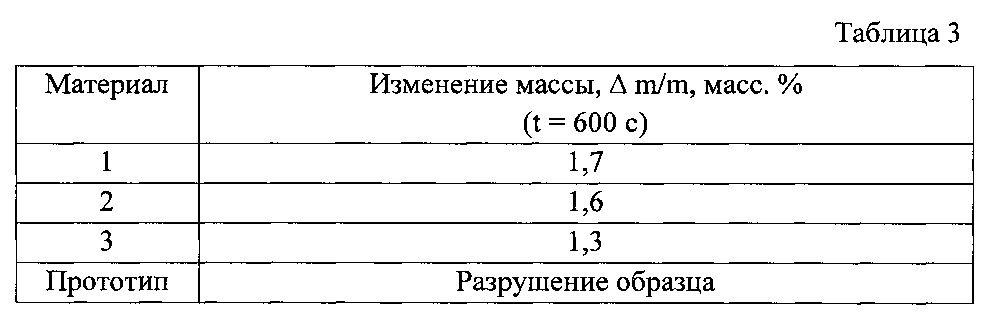

Испытания полученного керамического композиционного материала и материала, известного из прототипа, на окислительную стойкость вдозвуковом высокоэнтальпийном потоке диссоциированного воздуха при температуре 2000°C проводили на установке с высокотемпературной аэродинамической трубой ВАТ-104, оснащенной индукционным плазмотроном. Полученные экспериментальные данные по изменению массы образцов предложенного керамического композиционного материала и материала, известного из прототипа, при 2000°C в дозвуковом высокоэнтальпийном потоке диссоциированного воздуха приведены в таблице 3.

Из таблиц 2 и 3 следует, что максимальное изменение массы предлагаемого керамического композиционного материала в обеих окислительных средах не превышает 2,1 мас.%, в то время как изменение массы керамического композиционного материала, известного из прототипа, составляет 3,0 мас.% и более при проведении эксперимента на окислительную стойкость в атмосфере воздуха при температуре лишь 1600°C, что на 200°C ниже температуры проведения эксперимента в отношении заявленного материала. В процессе испытания образца материала, известного из прототипа, при 2000°C в дозвуковом высокоэнтальпийном потоке диссоциированного воздуха в течение 600 с происходит его разрушение.