Результат интеллектуальной деятельности: РЕДКОЗЕМЕЛЬНЫЙ СПЕЧЕННЫЙ МАГНИТ R-T-B

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к редкоземельному спеченному магниту, имеющему улучшенные магнитные свойства и коррозионную стойкость.

УРОВЕНЬ ТЕХНИКИ

Магниты Nd-Fe-B не только имеют превосходные магнитные свойства, типичным примером которых является максимальное энергетическое произведение, приблизительно в 10 раз большее, чем у ферритовых магнитов, но и их изготовление требует относительно небольших затрат благодаря комбинации железа с бором (В) и неодимом (Nd), которые относительно недороги, имеют богатые запасы и имеются в продаже при стабильных поставках. Поэтому магниты Nd-Fe-B используют во многих изделиях, таких как электронное оборудование, а также в моторах и силовых генераторах гибридных транспортных средств. Спрос на магниты Nd-Fe-B постоянно растет.

Несмотря на то, что магниты Nd-Fe-B имеют превосходные магнитные свойства, они являются менее коррозионно-стойкими, поскольку их основу составляют Fe и Nd, легкий редкоземельный элемент. Даже в обычной атмосфере с течением времени образуется ржавчина. Часто поверхность магнитных блоков Nd-Fe-B покрывают защитным слоем смолы или гальванического покрытия.

В JP-A H02-004939 описано множественное замещение части Fe на Со и Ni в качестве эффективного средства для улучшения коррозионной стойкости тела магнита. Однако такой подход неприемлем на практике из-за такой проблемы, что при замещении части Fe на Ni магнит претерпевает существенную потерю коэрцитивной силы.

Перечень ссылок

Патентный документ 1: JP-A H02-004939 (US 5015307, EP 0311049, CN 1033899)

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка редкоземельного спеченного магнита, имеющего улучшенные магнитные свойства и высокую коррозионную стойкость.

Авторы изобретения обнаружили, что проблема потери коэрцитивной силы спеченного магнита Nd-Fe-B при замещении части Fe на Ni с целью улучшения коррозионной стойкости может быть преодолена посредством введения сочетания Si и Cu наряду с Ni. Иными словами, введение Si и Cu в комбинации с Ni является эффективным для улучшения коррозионной стойкости и ингибирования какой-либо потери коэрцитивной силы.

Настоящее изобретение относится к редкоземельному спеченному магниту R-T-B в виде спеченного тела, имеющего состав, включающий R, T, B, Ni, Si, Cu и М, где R представляет собой один или более элементов, выбранных из редкоземельных элементов, включая Y и Sc, Т представляет собой Fe или Fe и Со, М представляет собой один или более элементов, выбранных из группы, состоящей из Ga, Zr, Nb, Hf, Ta, W, Mo, Al, V, Cr, Ti, Ag, Mn, Ge, Sn, Bi, Pb и Zn, при этом упомянутый состав по существу состоит из, в % по весу, от 26 до 36% R, от 0,5 до 1,5% В, от 0,1 до 2,0% Ni, от 0,1 до 3,0% Si, от 0,05 до 1,0% Cu, от 0,05 до 4,0% M, а остальное - Т и случайные примеси.

В предпочтительном варианте выполнения спеченное тело содержит один или более элементов, выбранных из О, С и N, в качестве случайных примесей. Более предпочтительно, спеченное тело имеет содержание кислорода (О) до 8000 м.д. (миллионных долей), содержание углерода (С) до 2000 м.д. и содержание азота (N) до 1000 м.д.

В предпочтительном варианте выполнения спеченное тело содержит фазу R2-Т14-В1 в качестве первичной фазы, причем упомянутая фаза имеет средний размер зерен от 3,0 до 10,0 мкм. Также предпочтительно, чтобы внутри спеченного тела выделяется фаза соединения, содержащего R, Co, Si, Ni и Cu.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Редкоземельный спеченный магнит Nd-Fe-B имеет превосходные магнитные свойства и высокую коррозионную стойкость благодаря множественному добавлению Ni, Si и Cu.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

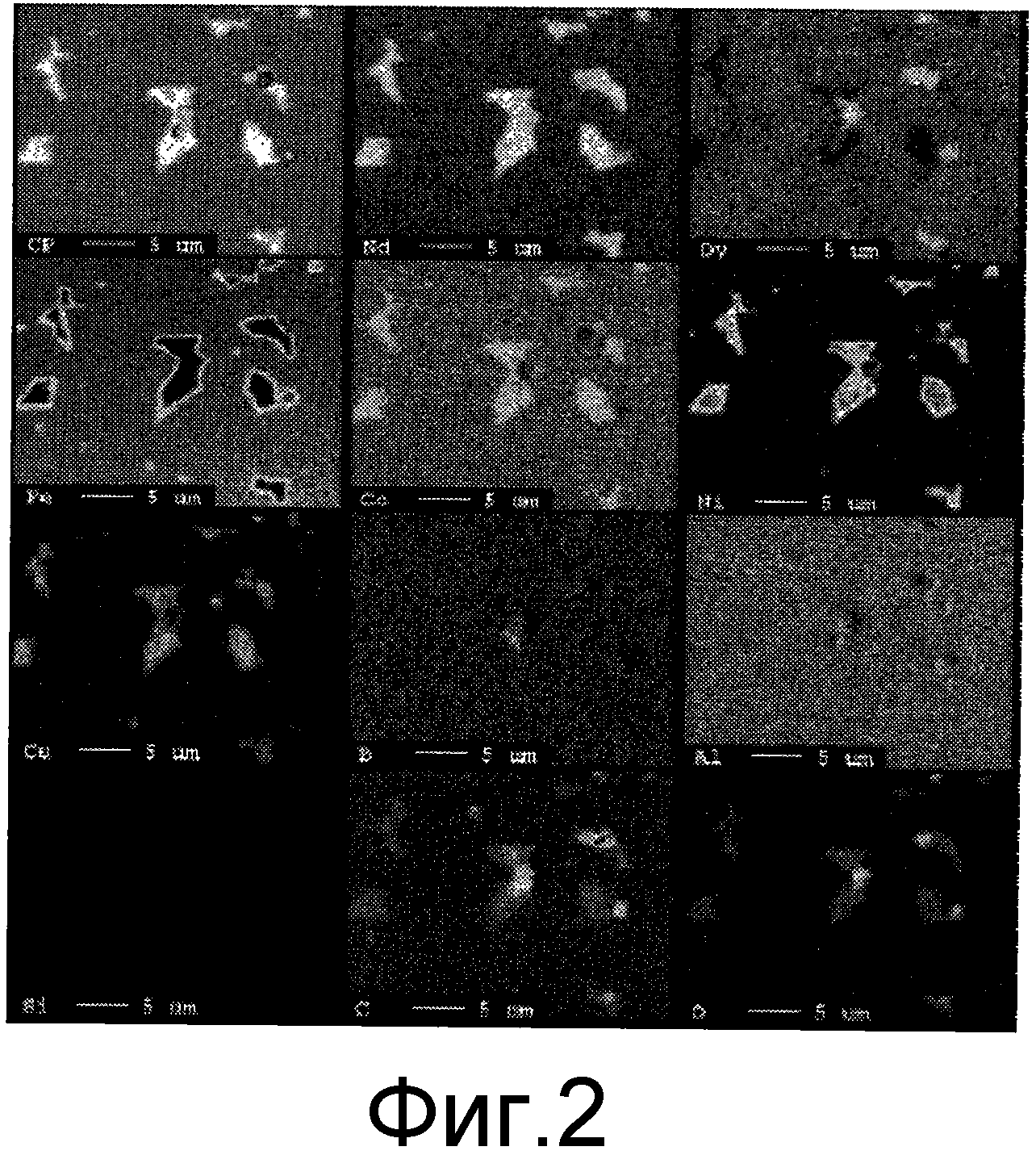

Фиг.1 представляет собой электронную микрофотографию и ЕРМА-изображения спеченного магнита в Примере 2.

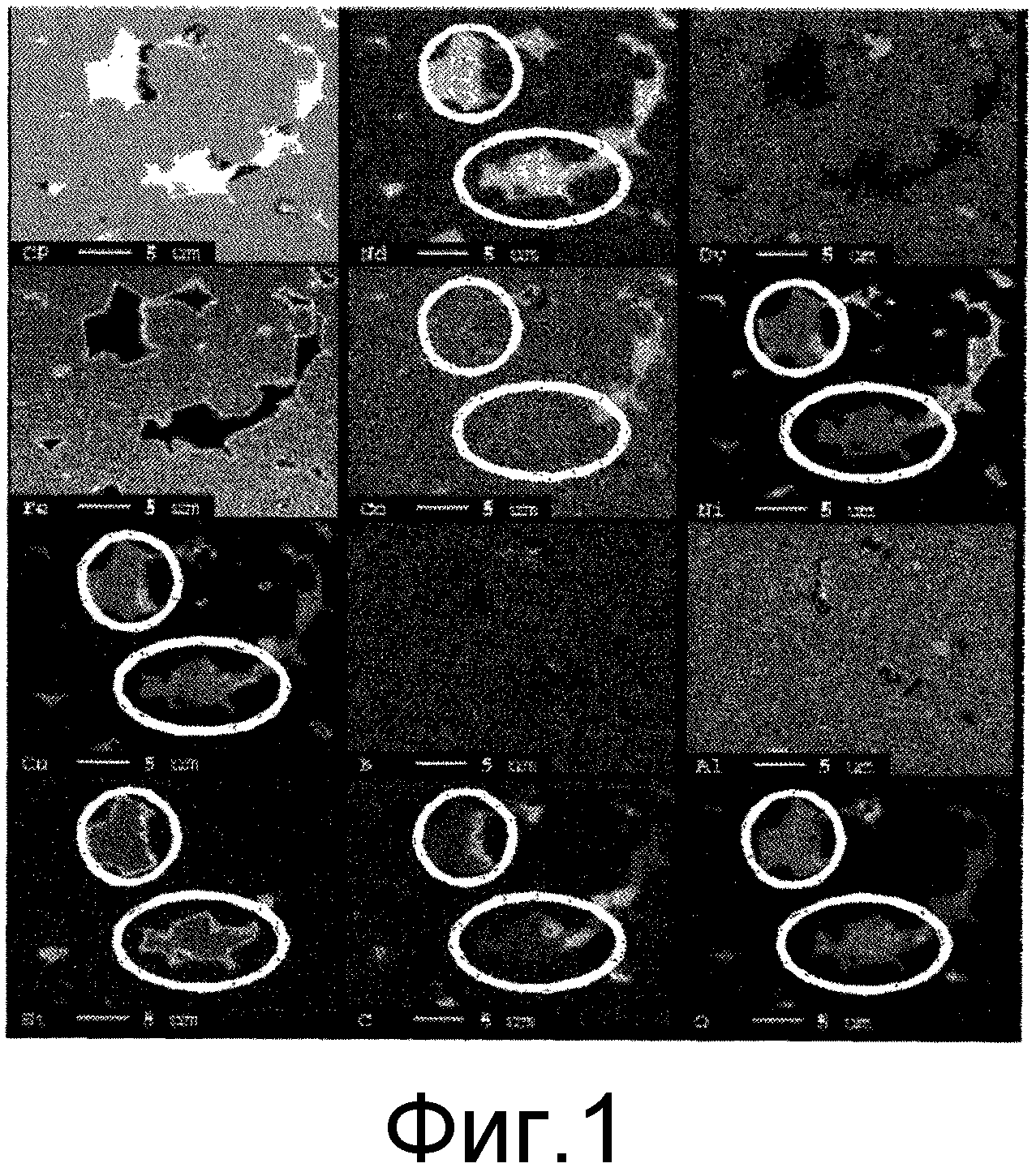

Фиг.2 представляет собой электронную микрофотографию и ЕРМА-изображения спеченного магнита в сравнительном Примере 6.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Редкоземельный спеченный магнит системы R-T-B по настоящему изобретению включает в себя R, T, B, Ni, Si, Cu и М. В данном случае R представляет собой один элемент или сочетание двух или более элементов, выбранных из редкоземельных элементов, включая Y и Sc; Т представляет собой Fe или смесь Fe и Со; М представляет собой один элемент или сочетание двух или более элементов, выбранных из группы, состоящей из Ga, Zr, Nb, Hf, Ta, W, Mo, Al, V, Cr, Ti, Ag, Mn, Ge, Sn, Bi, Pb и Zn.

R представляет собой один элемент или сочетание двух или более элементов, выбранных из редкоземельных элементов, включая Y и Sc, в частности, из группы, состоящей из Y, Sc, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Yb и Lu. Из перечисленных элементов предпочтительными являются Nd, Pr и Dy. Несмотря на то, что может быть использован один редкоземельный элемент, предпочтительно используют сочетание из двух или более редкоземельных элементов. В частности, предпочтительны сочетание Nd и Dy, сочетание Nd и Pr и сочетание Nd с Pr и Dy.

Если содержание R в спеченном теле составляет менее 26 вес.%, существует большая вероятность существенного уменьшения коэрцитивной силы. Если содержание R составляет более 36 вес.%, что означает более чем необходимое количество богатой R фазы, существует большая вероятность того, что остаточное намагничивание снизится и в результате магнитные свойства ухудшатся. Таким образом, содержание R в спеченном теле предпочтительно составляет в диапазоне от 26 до 36 вес.%. Диапазон, составляющий от 27 до 29 вес.%, является более предпочтительным тем, что выделение тонкой фазы α-Fe в области сосуществования четырех фаз является легко контролируемым.

Редкоземельный спеченный магнит R-T-B содержит бор (В). Если содержание В составляет менее 0,5 вес.%, происходит существенное снижение коэрцитивной силы из-за выделения фазы Nd2-Fe17. Если содержание B превышает 1,5 вес.%, что означает повышенное количество богатой R фазы (которое варьируется с конкретным составом, но часто представляет собой фазу Nd1+αFe4B4), остаточное намагничивание снижается. Таким образом, содержание В в спеченном теле предпочтительно составляет от 0,5 до 1,5 вес.%, более предпочтительно - от 0,8 до 1,3 вес.%.

Редкоземельный спеченный магнит R-T-B по существу содержит три компонента никель (Ni), кремний (Si) и медь (Cu). Добавление Ni к редкоземельному спеченному магниту является эффективным для улучшения его коррозионной стойкости. Однако добавление только Ni обеспечивает улучшение за счет коэрцитивной силы. Добавление всех трех компонентов, Ni, Si и Cu, позволяет предотвратить потерю коэрцитивной силы редкоземельным спеченным магнитом, улучшая его коррозионную стойкость.

Содержание Ni менее 0,1 вес.% не обеспечивает достаточную коррозионную стойкость, в то время как содержание Ni более 2,0 вес.% приводит к существенному снижению остаточного намагничивания и коэрцитивной силы. Таким образом, содержание Ni в спеченном теле предпочтительно составляет от 0,1 до 2,0 вес.%, более предпочтительно - от 0,2 до 1,0 вес.%.

Содержание Si менее 0,1 вес.% является недостаточным для восстановления коэрцитивной силы, которая уменьшается в результате добавления Ni, в то время как содержание Si более 3,0 вес.% приводит к существенному падению остаточного намагничивания. Таким образом, содержание Si в спеченном теле предпочтительно составляет от 0,1 до 3,0 вес.%, более предпочтительно - от 0,2 до 1,5 вес.%.

Содержание Cu менее 0,05 вес.% является наименее эффективным для повышения коэрцитивной силы (iHc), в то время как содержание Cu свыше 1,0 вес.% приводит к существенному падению остаточной магнитной индукции (Br). Таким образом, содержание Cu в спеченном теле предпочтительно составляет от 0,05 до 1,0 вес.%, более предпочтительно - от 0,1 до 0,4 вес.%.

Редкоземельный спеченный магнит R-T-В дополнительно содержит элемент-добавку М, который представляет собой один элемент или сочетание двух или более элементов, выбранных из группы, состоящей из Ga, Zr, Nb, Hf, Ta, W, Mo, Al, V, Cr, Ti, Ag, Mn, Ge, Sn, Bi, Pb и Zn. Из перечисленных элементов предпочтительными являются Ga, Zr, Nb, Hf, Al и Ti.

Элемент-добавку М используют в зависимости от конкретного назначения, например, для повышения коэрцитивной силы. Содержание М менее 0,05 вес.% может не оказать существенного действия, в то время как содержание М более 4,0 вес.% может привести к существенному падению остаточного намагничивания. Таким образом, содержание М в спеченном теле предпочтительно составляет от 0,05 до 4,0 вес.%, более предпочтительно - от 0,1 до 2,0 вес.%.

Редкоземельный спеченный магнит R-T-В содержит Т, представляющий собой Fe или смесь Fe и Со. Содержание Т представляет собой остаток, получаемый в результате вычитания содержаний R, B, Ni, Si, Cu, M и случайных примесей из общей массы (100 вес.%) спеченного тела.

Обычно редкоземельный спеченный магнит R-T-B содержит случайные примеси (элементы, отличные от упомянутых выше элементов). Такие примеси не влияют на магнитные свойства магнита до тех пор, пока их содержание незначительно. Обычно случайные примеси присутствуют в количестве предпочтительно до 1 вес.% (10000 м.д.).

Типичными случайными примесями являются кислород (О), углерод (С) и азот (N). Редкоземельный спеченный магнит может содержать один или более элементов, выбранных из О, С и N. Для удобства дальнейшего описания отметим, что редкоземельный спеченный магнит обычно изготовляют дроблением исходного сплава, измельчением, прессованием и спеканием формованной прессовки и что редкоземельный спеченный магнит относится к системе сплава, подверженной окислению.

Редкоземельный спеченный магнит, изготовленный стандартным способом, может содержать кислород, поскольку концентрация кислорода повышается на стадии измельчения. Содержание кислорода, получаемое в результате стандартного способа изготовления, не оказывает негативного влияния на положительные результаты изобретения. Однако в том случае, если содержание кислорода в спеченном теле превышает 8000 м.д., уровень остаточной магнитной индукции и коэрцитивной силы может быть существенно снижен. Таким образом, содержание кислорода предпочтительно составляет до 8000 м.д., более предпочтительно - до 5000 м.д. Магнит, изготовленный стандартным способом, часто содержит по меньшей мере 500 м.д. кислорода.

Редкоземельный спеченный магнит может также содержать углерод. Углерод попадает через смазку или другую добавку (смазка может быть при желании использована в способе изготовления магнита для улучшения его остаточной магнитной индукции), или в качестве случайной примеси в исходном материале, или при добавлении поставляющего углерод материала с целью замещения углеродом части бора. Содержание углерода, получаемое в результате стандартного способа изготовления, не оказывает негативного влияния на положительные результаты изобретения. Однако в том случае, если содержание углерода в спеченном теле превышает 2000 м.д., коэрцитивная сила может быть существенно снижена. Таким образом, содержание углерода предпочтительно составляет до 2000 м.д., более предпочтительно - до 1000 м.д. Магнит, изготовленный стандартным способом, часто содержит по меньшей мере 300 м.д. углерода.

Кроме того, редкоземельный спеченный магнит может содержать азот, поскольку стадию измельчения часто осуществляют в атмосфере азота. Содержание азота, получаемое в результате стандартного способа изготовления, не оказывает негативного влияния на положительные результаты изобретения. Однако в том случае, если содержание азота в спеченном теле превышает 1000 м.д., спекаемость и прямоугольность могут ухудшиться, а коэрцитивная сила может существенно снизиться. Таким образом, содержание азота предпочтительно составляет до 1000 м.д., более предпочтительно - до 500 м.д. Магнит, изготовленный стандартным способом, часто содержит по меньшей мере 100 м.д. азота.

Обычные редкоземельные спеченные магниты R-T-B состоят из кристаллических фаз и содержат фазу соединения R2-Т14-В1 в качестве первичной фазы. Редкоземельный спеченный магнит R-T-B по изобретению также содержит фазу R2-Т14-В1. Коррозионная стойкость не зависит от среднего размера зерен фазы R2-Т14-В1. Если средний размер зерен составляет менее 3,0 мкм, то спеченное тело может иметь более низкую степень ориентации и, следовательно, более низкую остаточную магнитную индукцию. Средний размер зерен, превышающий 10,0 мкм, может привести к падению коэрцитивной силы. Таким образом, средний размер зерен фазы R2-Т14-В1 предпочтительно составляет от 3,0 до 10,0 мкм.

В редкоземельном спеченном магните Nd-Fe-B зернограничная фаза внутри спеченного тела играет большую роль в развитии коэрцитивной силы. Также с точки зрения коррозионной стойкости важно ингибировать деградацию зернограничной фазы. Редкоземельный спеченный магнит Nd-Fe-B по изобретению удовлетворяет требованиям как к коррозионной стойкости, так и магнитным свойствам благодаря множественному добавлению Ni, Si и Cu. А именно, редкоземельный спеченный магнит Nd-Fe-B по изобретению структурирован так, что в спеченном теле в виде зернограничной фазы выделяется фаза соединения, содержащего R, Co, Si, Ni и Cu, более конкретно, соединения, содержащего R, Co, Si, Ni, Cu и один или более из О, С и N. Присутствие такой фазы способствует высокой коррозионной стойкости и превосходным магнитным свойствам.

Редкоземельный спеченный магнит Nd-Fe-B обычно изготовляют стандартным способом, а именно дроблением исходного сплава, измельчением, прессованием и спеканием формованной прессовки.

Исходный сплав может быть получен в результате плавления сырья из металла или сплава в вакууме или атмосфере инертного газа, предпочтительно, атмосфере аргона, и разливки расплава в плоскую литейную форму или литейную форму с разъемом типа «книга», либо ленточного литья. Возможной альтернативой является так называемый «двухсплавной» процесс, включающий отдельное получение сплава, близкого к фазе R2-Т14-В1, составляющей первичную фазу редкоземельного спеченного магнита Nd-Fe-B, и богатого R сплава, служащего в качестве жидкофазной присадки при температуре спекания, дробление, а затем их взвешивание и смешивание. Следует отметить, что сплав, близкий к составу первичной фазы, при необходимости подвергают гомогенизации с целью повышения содержания фазы R2-Т14-В1, поскольку в зависимости от скорости охлаждения во время литья и состава сплава склонно оставаться α-Fe. Гомогенизация представляет собой термическую обработку при 700-1200°С в течение по меньшей мере одного часа в вакууме или в атмосфере Ar. К богатому R сплаву, служащему в качестве жидкофазной присадки, применим так называемый способ «быстрого охлаждения расплава», а также вышеописанный способ литья.

Исходный сплав обычно дробят до размера частиц от 0,05 до 3 мм, предпочтительно - от 0,05 до 1,5 мм. На стадии дробления используют дробилку Брауна или измельчение с гидрированием, при этом измельчение с гидрированием является предпочтительным для сплавов, полученных ленточным литьем. Крупный порошок затем тонко мелют до размера, обычно составляющего от 0,2 до 30 мкм, предпочтительно - от 0,5 до 20 мкм, например, с помощью струйной мельницы, используя азот под давлением. При желании может быть добавлена смазка или иная добавка на любой из стадий дробления, смешивания и измельчения.

Тонкий порошок затем прессуют под воздействием магнитного поля на машине для компрессионного прессования и формованную прессовку помещают в печь для спекания. Спекание осуществляют в вакууме или в атмосфере инертного газа, обычно при температуре от 900 до 1250°С, предпочтительно - от 1000 до 1100°С, в течение от 0,5 до 5 часов. Магнитный блок после спекания охлаждают и подвергают необязательной термической обработке или обработке старением в вакууме или инертной атмосфере при 300-600°С в течение от 0,5 до 5 часов. Таким образом получают редкоземельный спеченный магнит Nd-Fe-B.

ПРИМЕРЫ

Примеры настоящего изобретения приведены ниже с целью иллюстрации, а не ограничения.

Примеры 1-4 и сравнительные примеры 1-6

Исходное сырье, включающее Nd, электролитическое железо, Со, ферробор, Al, Cu, Ni и ферросилиций, объединяли при следующем составе (в весовом соотношении): 27,5 Nd - 5,0 Dy - ост.Fe - 1,0 Co - 1,0 B - 0,2 Al - 0,1 Cu - 0,5 Ni - y Si (y=0, 0,2, 0,4, 0,6, 0,8) или 27,5 Nd - 5,0 Dy - ост. Fe - 1,0 Co - 1,0 B - 0,2 Al - 0,1 Cu-х Ni (х=0, 0,2, 0,4, 0,6, 0,8). Смесь плавили в высокочастотной печи в атмосфере Ar и отливали в слиток. Слиток подвергали термообработке на твердый раствор в атмосфере Ar при 1120°С в течение 12 часов. Полученный сплав дробили в атмосфере азота до размера менее 30 меш. В V-образном смесителе 0,1 вес.% лауриновой кислоты в качестве смазки смешивали с крупным порошком. На струйной мельнице, используя газообразный азот под давлением, крупный порошок тонко мололи в порошок со средним размером частиц примерно 5 мкм. Тонкий порошок засыпали в пресс-форму уплотнителя, ориентировали в магнитном поле 15 кЭ и прессовали под давлением 0,5 тонны/см2 в направлении, перпендикулярном магнитному полю. Формованную прессовку спекали в атмосфере Ar при 1100°С в течение 12 часов, охлаждали и подвергали термической обработке в атмосфере Ar при 500°С в течение 1 часа. Таким образом получали спеченные магнитные блоки различного состава.

Спеченные магнитные блоки оценивали на магнитные свойства и коррозионную стойкость. Магнитные свойства (остаточную магнитную индукцию и коэрцитивную силу) измеряли построителем кривой ВН. Коррозионную стойкость изучали с помощью испытания в автоклаве при повышенных давлении и температуре (РСТ) с выдерживанием образца при 120°С и 2 атмосферах в течение 100 часов. Перед испытанием определяли потерю массы образца в расчете на площадь поверхности.

Измеренные магнитные свойства и результаты РСТ показаны в Таблице 1. Сравнение образцов из Примеров 1-4, в которые добавили 0,5 вес.% Ni и Si, со Сравнительным Примером 4, в который добавили 0,5 вес.% Ni, но не добавляли Si, показывает, что добавление Si способствует улучшению коррозионной стойкости. Из Таблицы 1 также видно, что при попытке улучшить коррозионную стойкость посредством увеличения количества Ni, введенного в отсутствие Si, коэрцитивная сила снижается по мере повышения количества вводимого Ni. В частности, существенная потеря коэрцитивной силы происходит в области высокой коррозионной стойкости, где потеря массы при РСТ составляет менее 5 г/см2. И, наоборот, образцы из Примеров 1-4 с добавленными Ni и Si демонстрируют, что по мере увеличения количества вводимого Si коэрцитивная сила повышается и коррозионная стойкость улучшается. Образцы из Примеров 1-4 с добавленным Si имеют лучшие магнитные свойства и коррозионную стойкость, чем образцы из Сравнительных Примеров 5 и 6, имеющие более высокие содержания Ni.

|

Фиг.1 и 2 иллюстрируют электронные микрофотографии и полученные электронно-зондовым микроанализом (ЕРМА) изображения в поперечном сечении спеченных магнитных блоков из Примера 2 и Сравнительного Примера 6 соответственно. На фиг.1 и 2 электронная микрофотография находится слева в первом ряду, а остальные - ЕРМА-изображения, в центре первого ряда - изображение Nd, справа в первом ряду - Dy, слева во втором ряду - Fe, в центре во втором ряду - Со, справа во втором ряду - Ni, слева в третьем ряду - Cu, в центре в третьем ряду - В, справа в третьем ряду - Al, слева в четвертом ряду - Si, в центре в четвертом ряду - С и справа в четвертом ряду - О. На каждом ЕРМА-изображении соответствующий элемент присутствует на более светлом участке, чем окружение.

Фиг.1 из Примера 2 показывает, что во всех ЕРМА-изображениях R (Nd), Co, Ni, Cu, Si, C и О данные элементы присутствуют на одинаковых участках, ограниченных и очерченных кругом и овалом, демонстрируя, что в спеченном теле выделяется фаза соединения, содержащего R-Co-Si-Ni-Cu-O-C. Фиг.2 из сравнительного примера 6 показывает, что Si не обнаружен на тех участках, где присутствуют R (Nd), Co, Ni, Cu, C и О. Известно, что в редкоземельном спеченном магните Nd-Fe-B зернограничная фаза играет важную роль в развитии коэрцитивной силы и коррозионной стойкости. Из этих результатов следует, что фаза содержащего R, Co, Si, Ni и Cu соединения, выделившаяся в спеченном теле в результате множественного добавления Ni, Si и Cu, способствует повышению коэрцитивной силы и улучшению коррозионной стойкости.

Примеры 5-9 и Сравнительный Пример 7

Исходное сырье, включающее Nd, электролитическое железо, Со, ферробор, Al, Cu, Ni и ферросилиций, объединяли при следующем составе (в весовом соотношении): 27,5 Nd - 5,0 Dy - ост. Fe - 1,0 Co - 1,0 B - 0,2 Al - z Cu - 0,5 Ni - 0,6 Si (z=0, 0,05, 0,10, 0,20, 0,40, 1,0). Смесь плавили в высокочастотной печи в атмосфере Ar и отливали в слиток. Слиток подвергали термообработке на твердый раствор в атмосфере Ar при 1120°С в течение 12 часов. Полученный сплав дробили в атмосфере азота до размера менее 30 меш. В V-образном смесителе 0,1 вес.% лауриновой кислоты в качестве смазки смешивали с крупным порошком. На струйной мельнице, используя газообразный азот под давлением, крупный порошок тонко мололи в порошок со средним размером частиц примерно 5 мкм. Тонкий порошок засыпали в пресс-форму уплотнителя, ориентировали в магнитном поле 25 кЭ и прессовали под давлением 0,5 тонны/см2 в направлении, перпендикулярном магнитному полю. Формованную прессовку спекали в атмосфере Ar при 1100°С в течение 12 часов, охлаждали и подвергали термической обработке в атмосфере Ar при 500°С в течение 1 часа. Таким образом получали спеченные магнитные блоки различного состава.

Спеченные магнитные блоки оценивали на магнитные свойства и коррозионную стойкость. Магнитные свойства измеряли построителем кривой ВН. Коррозионную стойкость изучали с помощью РСТ с выдерживанием образца при 120°С и 2 атмосферах в течение 100 часов. Перед испытанием определяли потерю массы образца в расчете на площадь поверхности.

Измеренные магнитные свойства и результаты РСТ показаны в Таблице 2. Из Таблицы 2 видно, что, в то время как образец из Сравнительного Примера 7, в который не добавляли Cu, имел низкую коэрцитивную силу, равную 13,95 кЭ, образцы из Примеров 5-9, в которые добавляли Cu, проявили повышенную коэрцитивную силу. Очевидно, что введение любого одного из Si и Cu является менее эффективным, а совместное введение Si и Cu является более эффективным для предотвращения любых потерь коэрцитивной силы в результате введения Ni. Образец из Сравнительного Примера 7, в который не добавляли Cu, имел низкую коррозионную стойкость. Образцы из Примеров 5-9 доказывают, что одновременное введение Si, Cu и Ni является эффективным для достижения высокой коррозионной стойкости.

|