ИНТЕГРАЛЬНАЯ ИЗНОСОСТОЙКАЯ НАКЛАДКА И СПОСОБ

Вид РИД

Изобретение

При операциях бурения в бурильной трубе возникают различные напряжения, на трубу воздействуют силы трения и окружающая среда. Во время наклонно-направленного бурения бурильная труба изгибается, входя в контакт со стволом скважины. В результате средняя часть бурильной трубы изнашивается, что в конце концов приводит к выходу из строя или преждевременной замене бурильной трубы. Термины бурильная труба и бурильная труба стандартного веса в данном документе являются взаимозаменяемыми.

Для уменьшения части повреждений, получаемых во время наклонно-направленного бурения, на бурильной трубе на выбранных местах могут устанавливать износостойкие накладки. Износостойкие накладки, в настоящее время используемые в бурильных трубах стандартного веса являются, в общем, цилиндрическими устройствами по типу муфты, устанавливаемыми на наружной поверхности бурильной трубы. Многие из данных износостойких накладок по типу муфт фиксируются в виде хомутов на наружной поверхности бурильной трубы. К сожалению, фиксирующиеся в виде хомутов износостойкие накладки имеют тенденцию сползать, оставляя открытыми подвергающиеся износу зоны, подлежащие защите. Кроме того, необходимость установки и последующего техобслуживания фиксирующихся в виде хомутов износостойких накладок замедляет операции бурения.

Бурильная труба стандартного веса имеет механические свойства, такие как гибкость, ударная прочность и усталостная прочность, среди прочих, делающие трубу подходящей для использования в средней части бурильной колонны. Конкретная бурильная колонна может включать в себя различные компоненты, такие как утяжеленные бурильные трубы и промежуточные утяжеляющие элементы, которые обычно используются между буровым долотом и бурильной трубой в бурильной колонне. Данные компоненты выполняют из более толстых, жестких и тяжелых материалов, чем бурильная труба стандартного веса. Соответственно, утяжеленные бурильные трубы и промежуточные утяжеляющие элементы используют в качестве перехода от бурового долота к бурильной трубе для уменьшения ударных нагрузок на бурильную трубу. По меньшей мере, с 1960 года утяжеленные бурильные трубы и промежуточные утяжеляющие элементы серийно производятся с выполненными станочной обработкой износостойкими накладками. Вместе с тем, утяжеленные бурильные трубы и промежуточные утяжеляющие элементы не имеют указанных выше механических свойств бурильной трубы. Кроме того, на данные более тяжелые компоненты тратится большая часть ограниченной мощности буровой установки и они не являются гибкими. Другие ограничения препятствуют функционированию утяжеленных бурильных труб и промежуточных утяжеляющих элементов в качестве допустимой альтернативы бурильным трубам и износостойким накладкам, упомянутым выше.

Хотя серийно выпускаемые в настоящее время износостойкие накладки для бурильных труб стандартного веса создают некоторую защиту и функциональность, их улучшение является необходимыми в отрасли. В отрасли существует необходимость повышения показателей работы и уменьшения объема техобслуживания на буровой площадке для улучшения безопасности и минимизации стоимости работ.

Настоящим изобретением создана улучшенная бурильная труба стандартного веса. Улучшенная бурильная труба включает в себя интегральную износостойкую накладку, подходящую для защиты бурильной трубы от эрозии в процессе наклонно-направленного бурения. Обычно интегральная износостойкая накладка располагается посредине на бурильной трубе; вместе с тем, положение интегральной износостойкой накладки может варьироваться. Дополнительно, улучшенная бурильная труба может иметь одну или несколько интегральных износостойких накладок.

Дополнительно, настоящим изобретением созданы способы изготовления бурильной трубы стандартного веса с интегральной износостойкой накладкой. Согласно одному варианту осуществления первую высадку выполняют на первом конце первого отрезка бурильной трубы стандартного веса. Вторую высадку выполняют на первом конце второго отрезка бурильной трубы стандартного веса. Первый и второй отрезки бурильной трубы соединяют с помощью интегрального связывания первого и второго высаженных концов труб друг с другом, при этом, получают бурильную трубу с интегральной износостойкой накладкой, соответствующей первому и второму высаженным концам труб.

В альтернативном варианте осуществления в способе настоящего изобретения выполняют первый и второй высаженные концы труб на отдельных заготовках бурильной трубы. В способе также создают секцию бурильной трубы с наружным диаметром и толщиной в сечении, соответствующими первому и второму высаженным концам труб. Согласно данному варианту осуществления, короткую секцию бурильной трубы соединяют между первым и вторым высаженными концами труб для получения одного отрезка бурильной трубы с интегральной износостойкой накладкой, соответствующей первому и второму высаженным концам труб и короткой секции бурильной трубы.

Также дополнительно в альтернативном варианте осуществления в способе настоящего изобретения выполняют первый и второй высаженные концы трубы на отдельной заготовке бурильной трубы. Соответствующие высаженные концы труб должным образом выполняют для соединения с обычным ниппелем и муфтой бурильного замка. Обычный ниппель бурильного замка скрепляется с одной бурильной трубой, а муфта скрепляется с другой бурильной трубой. После этого, ниппель и муфту бурильного замка свинчивают вместе. Затем соединения, образованные ниппелем и муфтой бурильного сваривают для создания бурильной трубы с интегральной износостойкой накладкой. Применяемый, если необходимо, материал твердосплавной наплавки может крепиться на износостойкую накладку.

В другом альтернативном варианте осуществления настоящим изобретением создан способ выполнения износостойкой бурильной трубы. В данном способе настоящего изобретения вначале выполняют первый и второй высаженные концы трубы на отдельных заготовках бурильной трубы. В способе также создают короткую секцию трубы с износостойкой накладкой, выполненной между каждым концом короткой секции, при этом, износостойкая накладка имеет наружный диаметр больше диаметра первого и второго высаженных концов труб и отдельных бурильных труб. Дополнительно, в способе создают короткую секцию трубы с каждым концом, имеющим наружный диаметр и толщину в сечении соответствующие первому и второму высаженным концам труб. Согласно данному варианту осуществления короткая секция трубы соединяется между первым и вторым высаженными концами труб для получения одного отрезка бурильной трубы с интегральной износостойкой накладкой, образованной в короткой секции трубы.

В другом варианте осуществления настоящим изобретением создан способ изготовления износостойкой бурильной трубы для использования в скважинной окружающей среде. Данным способом создают две заготовки компонентов бурильной трубы стандартного веса, причем, каждая бурильная труба имеет первый наружный диаметр. В способах выполняют первый высаженный конец, по меньшей мере, на одном конце первой бурильной трубы стандартного веса и второй высаженный конец, по меньшей мере, на одном конце второй бурильной трубы стандартного веса. Высаженные концы труб имеют второй наружный диаметр. Наружный диаметр второго высаженного конца трубы является, по существу, одинаковым с вторым наружным диаметром первого высаженного конца трубы. В способе также создают третий трубный элемент, содержащий износостойкую накладку с третьим наружным диаметром, первым концом с четвертым наружным диаметром, и вторым концом с четвертым наружным диаметром, при этом, четвертые наружные диаметры первого и второго концов третьего трубного элемента являются, по существу, равными друг другу и, по существу, равными вторым наружным диаметрам первого и второго высаженных концов труб. Третий наружный диаметр износостойкой накладки больше первых наружных диаметров концов первой и второй бурильных труб стандартного веса и вторых наружных диаметров первого и второго высаженных концов труб. Износостойкая накладка располагается между первым и вторым концами третьего трубного элемента. Согласно данному способу настоящего изобретения первый высаженный конец трубы соединяется с первымй концом третьего трубного элемента. В способе соединения поддерживают первую бурильную трубу стандартного веса по существу, сосной с третьим трубным элементом. Затем в способе соединяют второй высаженный конец трубы со вторым концом третьего трубного элемента. В способе соединения поддерживают вторую бурильную трубу стандартного веса, по существу, соосной с третьим трубным элементом и первой бурильной трубой стандартного веса.

Сущность изобретения поясняется на чертежах, где:

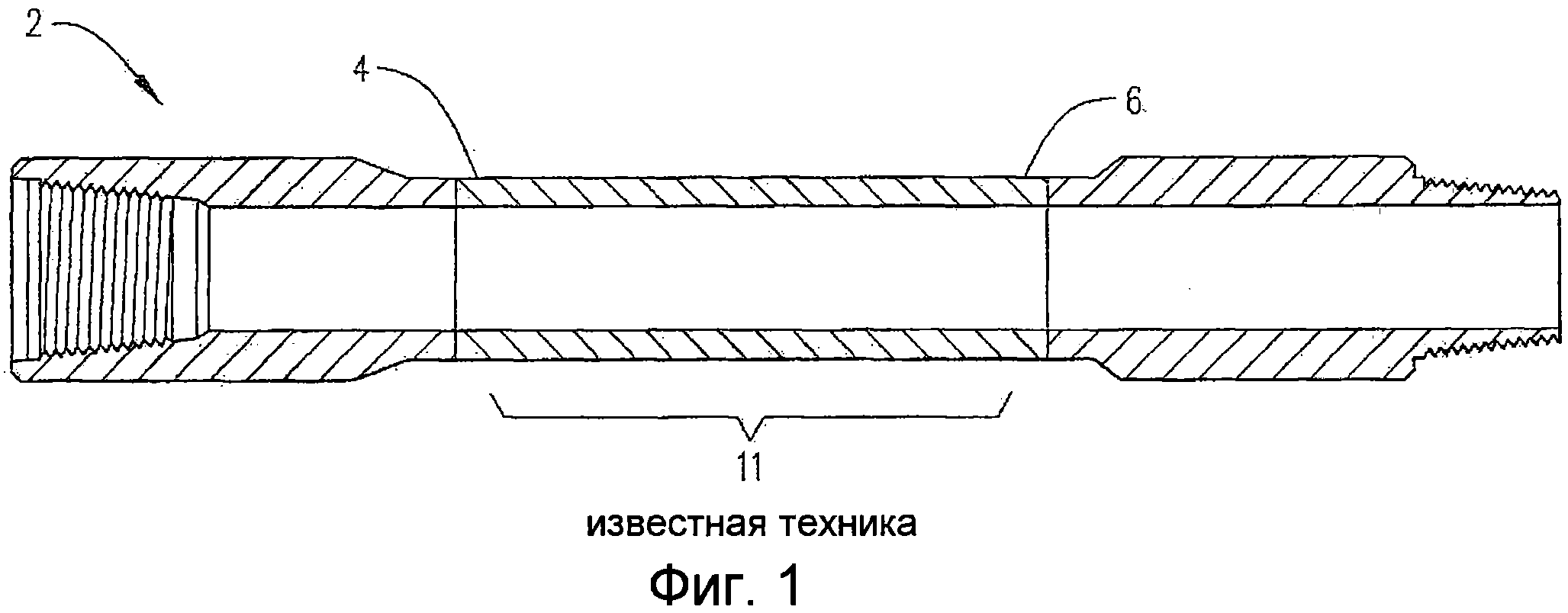

На Фиг. 1 показана известная бурильная труба.

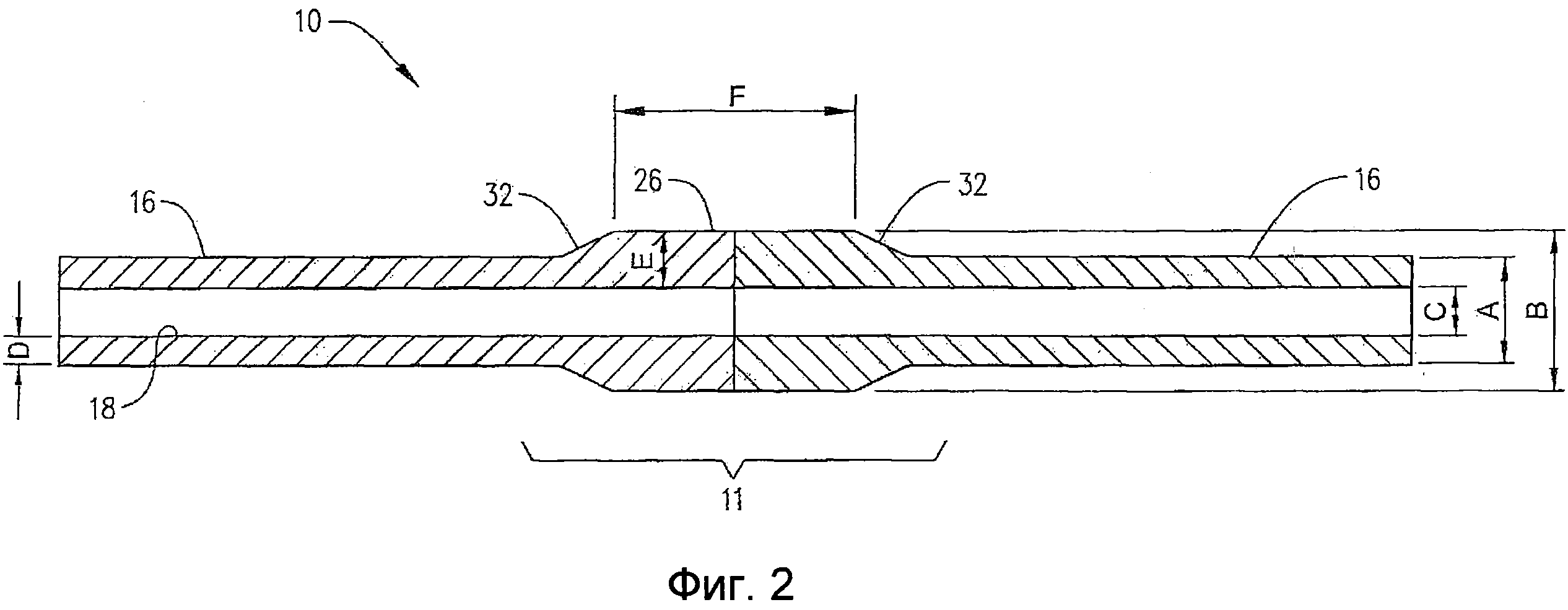

На Фиг. 2 показана улучшенная бурильная труба с интегральной износостойкой накладкой.

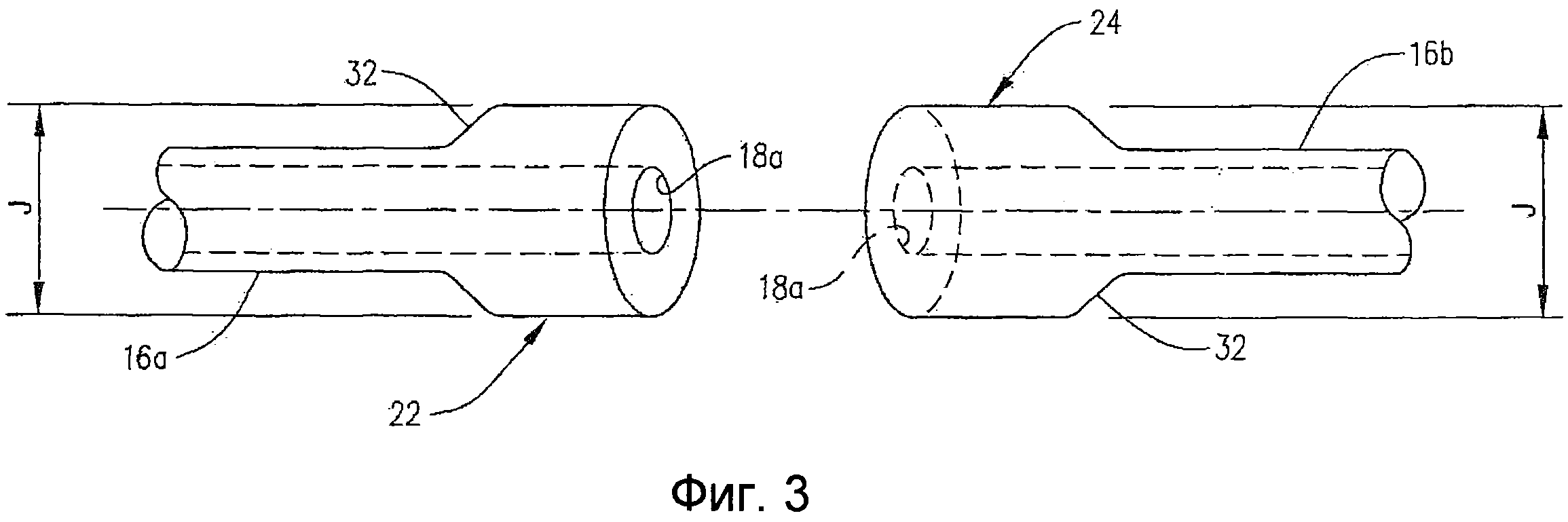

На Фиг. 3 показаны отдельные бурильные трубы с противоположными высаженными концами, выставленные по оси перед образованием бурильной трубы с интегральной износостойкой накладкой.

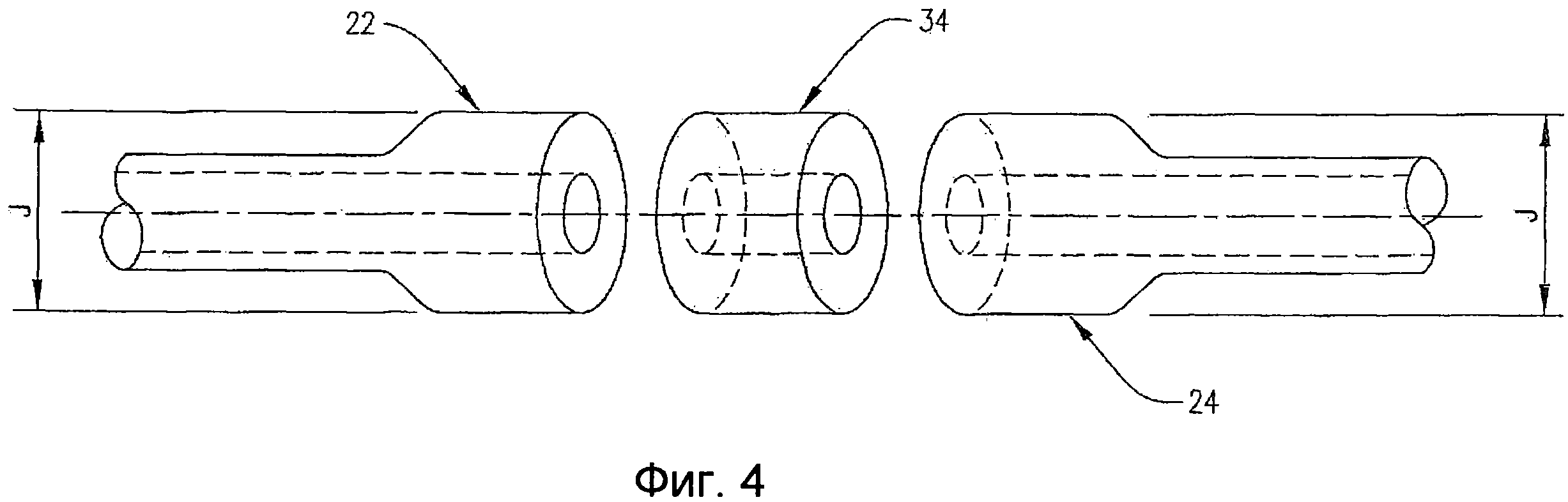

На Фиг. 4 показан альтернативный вариант осуществления со средней деталью бурильной трубы, установленной между двумя противоположными высаженными концами перед образованием бурильной трубы с интегральной износостойкой накладкой.

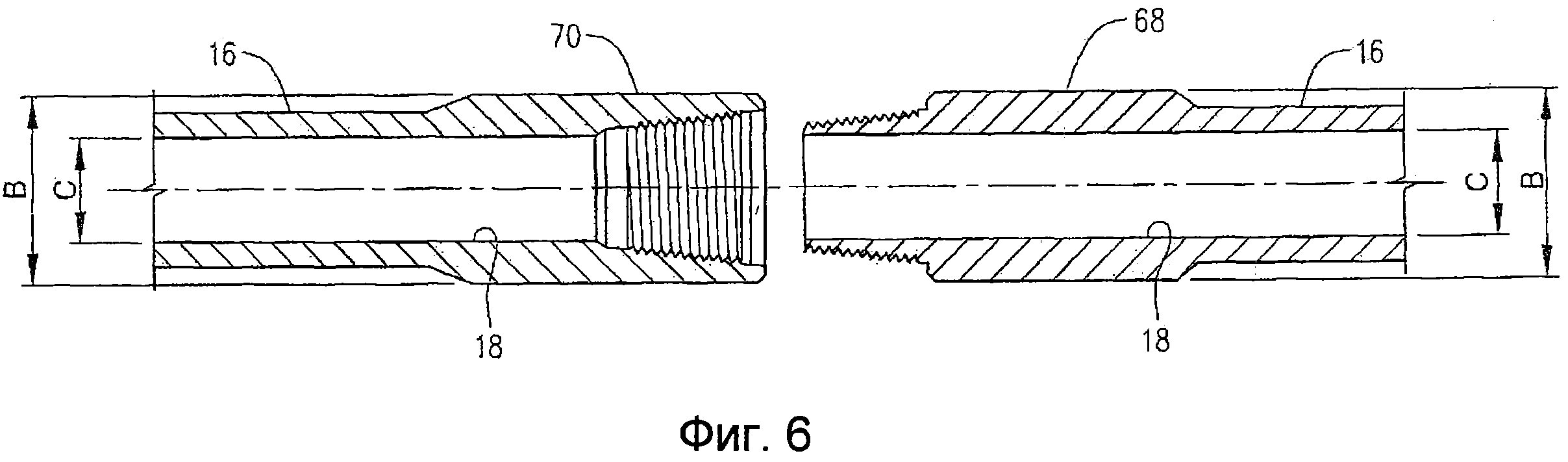

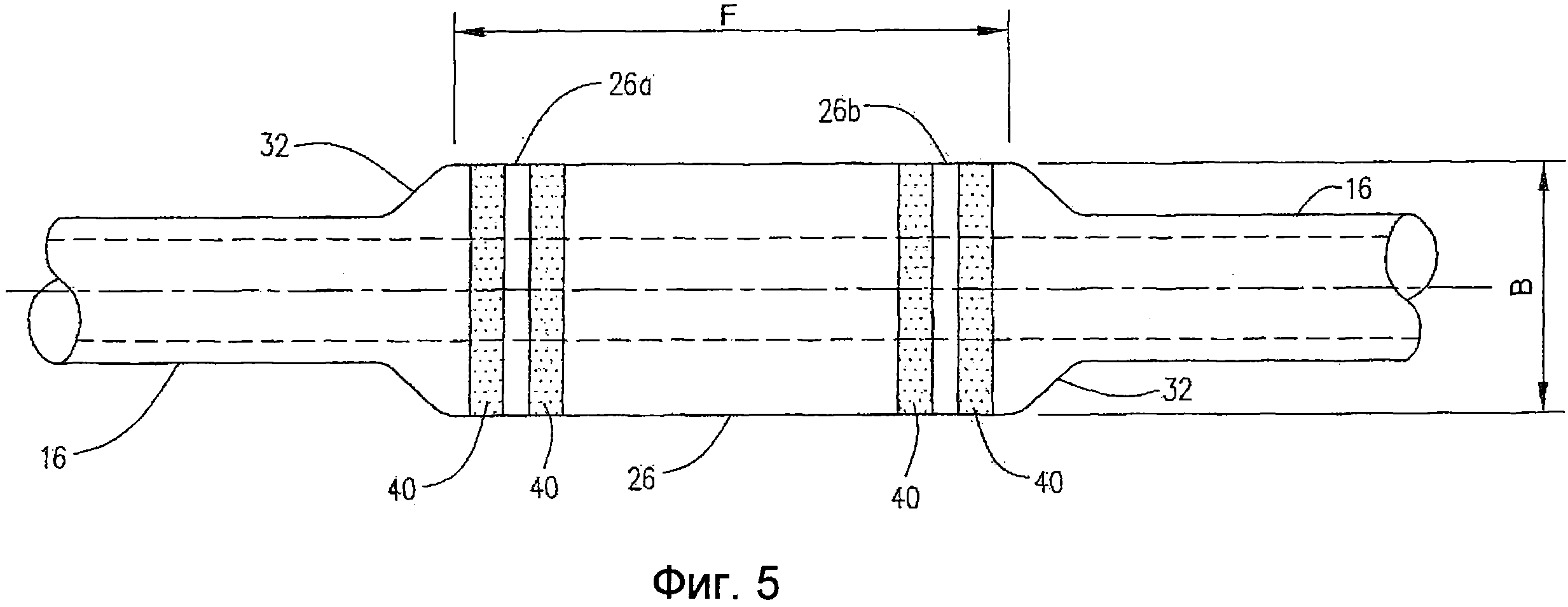

На Фиг. 5 показан с увеличением вид располагающейся посредине износостойкой накладки.

На Фиг. 6 показан альтернативный вариант осуществления, в котором ниппель бурильного замка скреплен с одним высаженным концом трубы, и муфта бурильного замка скреплена с другим высаженным концом трубы. При скреплении вместе ниппель и муфта бурильного замка образуют интегральную износостойкую накладку.

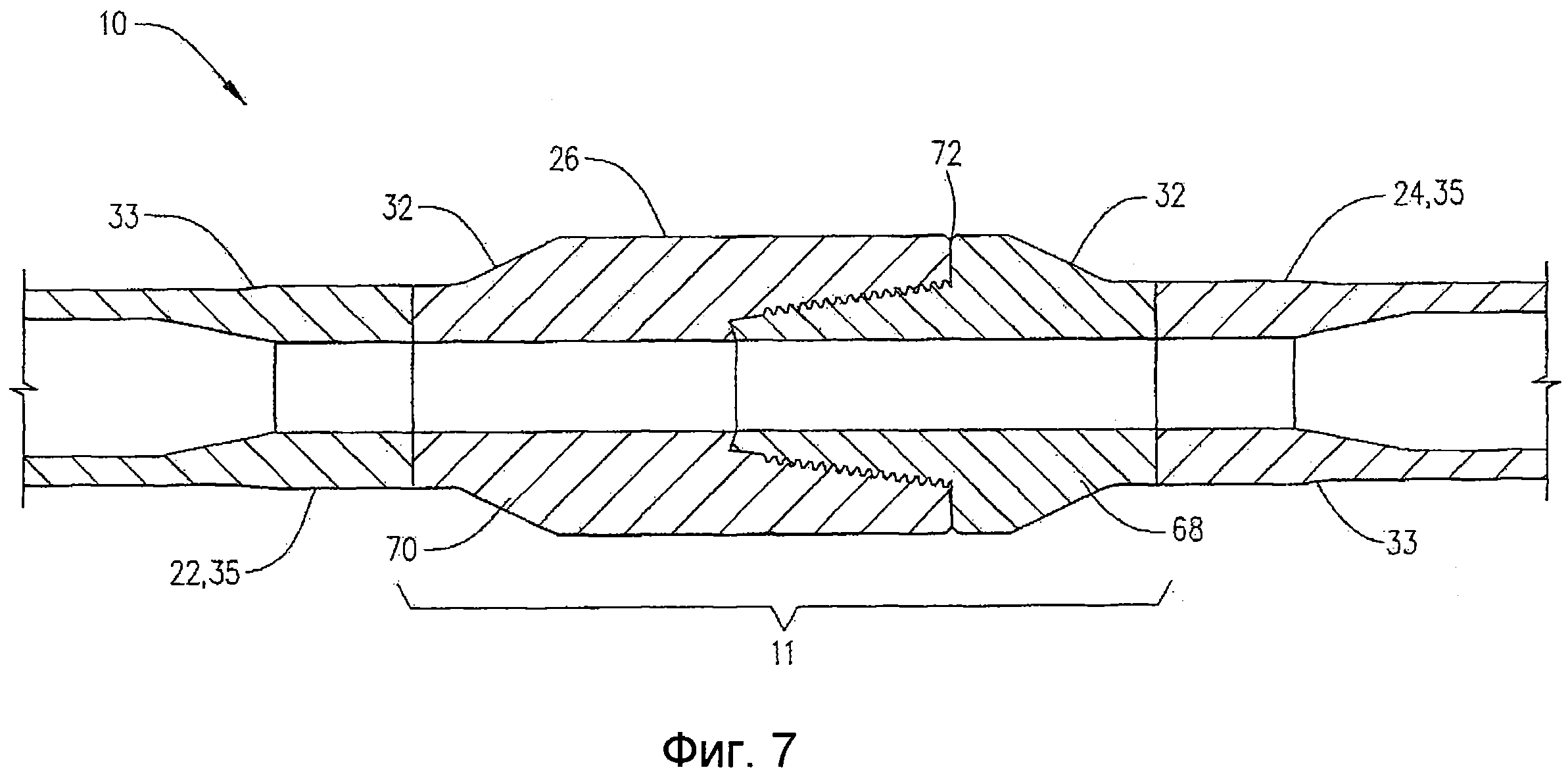

На Фиг. 7 показано сечение варианта осуществления фиг. 6 после соединения ниппеля и муфты бурильного замка для создания бурильной трубы с интегральной износостойкой накладкой.

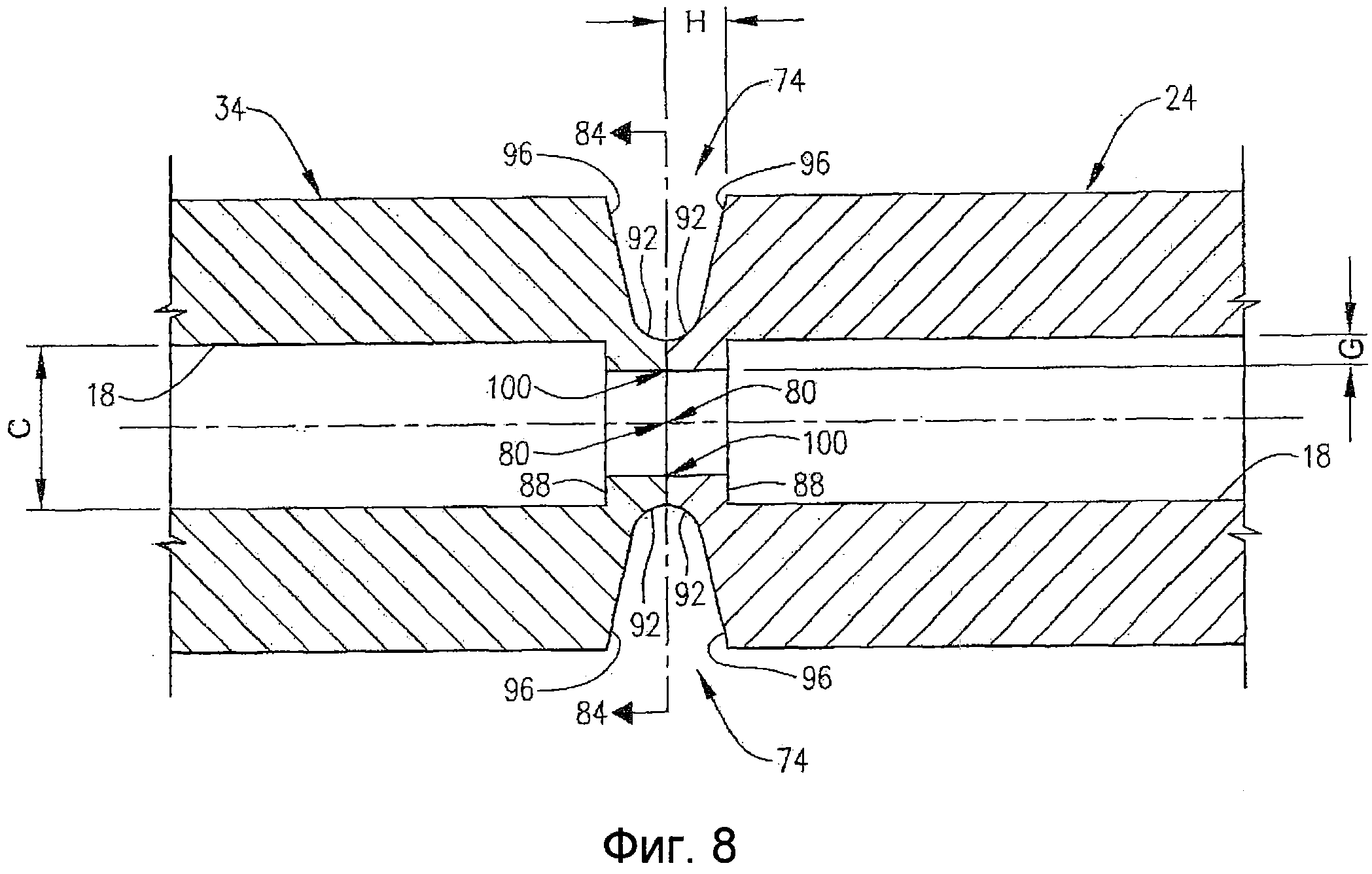

На Фиг. 8 показано сечение подготовки кромок под сварку, выполненной для выполнеия сварки высаженного конца бурильной трубы с третьим трубчатым элементом.

Бурильная труба стандартного веса с интегральной износостойкой накладкой

При использовании в данном документе термин "бурильная труба стандартного веса" относится к бурильной трубе, изготовленной по спецификации 5DP American Petroleum Institute (API) (американский нефтяной институт (АНИ). Бурильная труба стандартного веса, удовлетворяющая данному стандарту, может содержать различные металлы. Типичная бурильная труба стандартного веса должна быть изготовлена из стали марки 4127-4130 American Iron и Steel Institute (AISI) (американский институт железа и стали). Бурильная труба, удовлетворяющая спецификации 5DP (АНИ) может иметь некоторые пределы толщины стенки. Обычно, максимальная толщина (D) стенки бурильной трубы стандартного веса, удовлетворяющая спецификации 5DP (АНИ) должна быть меньше приблизительно 1,000 дюйма (2,5 см), но больше 0,250 дюйма (0,6 см). Таким образом, бурильная труба стандартного веса значительно отличается от промежуточных и толстостенных бурильных труб и утяжеленных бурильных труб, которые обычно имеют стенки толщиной 1,000 дюйм (2,5 см) или больше.

Показанная на Фиг. 1 стандартная бурильная труба 2 известной техники включает в себя первый и второй концы 4, 6, подходящие для крепления инструментов или одной бурильной трубы 2 к другой. Как известно специалистам в данной области техники, бурильная труба стандартного веса должна изгибаться во время операций наклонно-направленного бурения. Во время таких операций средняя зона 11 должна обычно входить в контакт со стенкой ствола скважины или обсадной колонной. В результате, средняя зона 11 должна испытывать чрезмерный износ.

Как также показано на чертежах, настоящим изобретением создана улучшенная бурильная труба 10 стандартного веса с интегральной износостойкой накладкой 26. Бурильная труба 10 включает в себя корпус 16 с внутренним каналом 18, проходящим продольно по длине трубы. Внутренний канал 18 также проходит через зону, образованную износостойкой накладкой 26. Бурильная труба 10 подходит для стандартного или обычного использования в скважинной окружающей среде при бурении. При этом, бурильную трубу 10 можно модифицировать на каждом из концов для включения в состав трубной колонны или для прикрепления различных инструментов или бурильных замков. Такие модификации хорошо известны в технике и не рассматриваются в данном документе. Вместо этого, следующее рассмотрение должно фокусироваться на улучшениях, создаваемых интегральной износостойкой накладкой 26, и способах изготовления бурильной трубы стандартного веса с интегральной износостойкой накладкой.

Как указано выше, бурильная труба стандартного веса должна изгибаться во время бурения, особенно, в процессе наклонно-направленного бурения. Поэтому, средняя зона 11 бурильной трубы 10 обычно контактирует со стволом скважины и испытывает износ в наибольшей степени во время операций бурения. Для продления срока эксплуатации бурильной трубы настоящим изобретением создана интегральная износостойкая накладка 26. Предпочтительно, по меньшей мере, одна износостойкая накладка 26 должна располагаться в средней зоне 11 бурильной трубы 10. Одна износостойкая накладка 26 среднего расположения должна защищать бурильную трубу 10 от чрезмерного износа во время бурения. В зависимости от пласта, ствола скважины и других условий бурения настоящее изобретение также предлагает бурильную трубу 10 с множеством интегральных износостойких накладок 26.

Показанный на Фиг. 2, 5 и 7 предпочтительный вариант осуществления износостойкой накладки 26 включает в себя, по меньшей мере, пару первых конических частей 32. Как показано на Фиг. 2 и 5, конические части 32 создают переход от наружного диаметра (A) корпуса 16 бурильной трубы к наружному диаметру (B) износостойкой накладки 26. Применяемые, если необходимо, первые переходные конические части 32 уменьшают возможность стопорения во время бурения. Наружный диаметр (B) износостойкой накладки 26, по меньшей мере, на 0,500 дюйма (1,3 см) больше диаметра (A) корпуса 16 бурильной трубы. В данной конфигурации, износостойкая накладка 26 должна защищать тонкую стенку корпуса 16 бурильной трубы от повреждений, происходящих от контакта со стволом скважины. Таким образом, в предпочтительном варианте осуществления дополнительная толщина, создаваемая наружным диаметром (B) должна исключать контакт корпуса 16 бурильной трубы со стенкой ствола скважины во время бурения.

Диаметр (A) корпуса 16 бурильной трубы должен находиться в пределах, установленных спецификацией 5DP (АНИ). Обычно, диаметр (A) должен находиться в пределах 3,500-6,625 дюймов (8,9-16,8 см) и должен, в общем, не меняться по длине корпуса 16 бурильной трубы, кроме изменений для создания бурильного замка или другого аналогичного соединения, известного специалистам в данной области техники.

В предпочтительном варианте осуществления износостойкая накладка 26 дополнительно включает в себя поверхностный слой 40, обеспечивающий увеличенную износостойкость. Слой 40 является предпочтительно снашивающимся материалом, обычно сцепленным с периферийной поверхностью бурильных замков. При этом, типы снашивающихся материалов и способы их нанесения хорошо известны специалистам в данной области техники. Предпочтительно, снашивающийся материал не должен повреждать обсадную колонну в стволе скважины. Слой 40 известен в отрасли, как слой 40 твердосплавной наплавки. Как показано на Фиг. 5, слой 40 не обязательно покрывает целиком износостойкую накладку 26.

Общеизвестное под названием создания слоя твердосплавной наплавки или износостойкого слоя покрытия среди специалистов в данной области техники, включение слоя 40 твердосплавной наплавки на периферийной поверхности износостойкой накладки 26 должно дополнительно продлевать жизненный цикл бурильной трубы 10. Материалы, подходящие для использования в качестве слоя 40 твердосплавной наплавки, включают в себя без ограничения этим термообрабатываемую проволоку из инструментальной стали, такую как DURABANDTM или TUFFBANDTM, серийно производимую Postle Industries, Inc., P.O. Box 42037, Cleveland, Ohio, United States. В предпочтительном варианте осуществления слой 40 твердосплавной наплавки должен представлять собой упрочненную сталь, имеющую твердость выше, чем у бурильной трубы 10. При этом, слой 40 твердосплавной наплавки должен предпочтительно иметь твердость по шкале С твердости по Роквеллу около 45-55 HRC.

Предпочтительно, слой 40 твердосплавной наплавки должен иметь толщину около 0,125-0,188 дюймов (0,3-0,4 см). Включение слоя 40 твердосплавной наплавки на периферийной поверхности износостойкой накладки 26 увеличивает наружный диаметр (B) на две толщины слоя 40. В общем, полный наружный диаметр (B) износостойкой накладки 26, включающий в себя слой 40 твердосплавной наплавки, может находиться в пределах от около 4,250 дюймов до около 8,375 дюймов (10,8-21,3 см). Толщина в сечении износостойкой накладки 26, включающей в себя слой 40 твердосплавной наплавки, может находиться в пределах от около 1,125 дюймов до около 1,688 дюймов (2,9-4,3 см). Если слой 40 твердосплавной наплавки исключается, то полный наружный диаметр (B) может находиться в пределах от около 4,000 дюймов до около 8,000 дюймов (10,2-20,3 см). Толщина (E) в сечении износостойкой накладки без слоя 40 твердосплавной наплавки может находиться в пределах от около 1,000 дюйма до около 1,500 дюймов (2,5-3,7 см).

Интегральноя износостойкая накладка 26 предпочтительно содержит участок перераспределения материала подложки корпуса 16 бурильной трубы стандартного веса. При этом, бурильная труба 10 с интегральной износостойкой накладкой 26 демонстрирует улучшенную металлургическую зернистую структуру, обеспечивающую износостойкой накладке 26 механические свойства, по меньшей мере, соответствующие обычной бурильной трубе без интегральной износостойкой накладки 26. Предпочтительно, металлургическая зернистая структура бурильной трубы 10 по всему переходу от наружного диаметра (A) корпуса 16 бурильной трубы до наружного диаметра (B) износостойкой накладки 26 остается ориентированной параллельно профилю перехода. Таким образом, металлургический характер износостойкой накладки 26 соответствует, например, прочности, ударной прочности, гибкости, и усталостной прочности корпуса 16 бурильной трубы. Включение слоя 40 твердосплавной наплавки на износостойкой накладке 26 не должно ухудшать механических свойств бурильной трубы 10. Таким образом, настоящее изобретение уменьшает потери времени на буровой площадке не за счет удобства в эксплуатации.

Показанная на Фиг. 2, 5 и 7, улучшенная бурильная труба 10 включает в себя рассмотренные выше первые переходные конические части 32, износостойкую накладку 26, слой 40 твердосплавной наплавки, и корпус 16 бурильной трубы. В предпочтительном варианте осуществления износостойкая накладка 26 среднего расположения должна иметь полную длину (F) от около 2,000 дюймов до около 24,000 дюймов (5,1-61,0 см) между зонами первых конических частей 32, т.е. длина (F) износостойкой накладки 26 не включает в себя зоны первых конических частей 32. Предпочтительно длина (F) износостойкой накладки 26 должна находиться в пределах от около 10,000 дюймов до около 14,000 дюймов (25,4-35,5 см). По продольной осевой линии бурильной трубы 10, каждая первая коническая часть 32 должна, в общем, иметь аксиальную длину в пределах от около 0,500 до около 6,000 дюймов (1,3-15,2 см). Предпочтительно, аксиальная длина первых конических частей 32 должна находиться в пределах от около 2,000 до около 4,000 дюймов (5,1-10,2 см) и иметь угол наклона от около 15 градусов до около 25 градусов. Дополнительно, угол наклона каждой первой конической части 32 должен предпочтительно иметь металлургическую зернистую структуру, в общем, ориентированную параллельно углу наклона. Внутренний канал 18, проходящий через корпус 16 бурильной трубы, также проходит через износостойкую накладку 26. В предпочтительном варианте осуществления канал 18 имеет, по существу, постоянный внутренний диаметр (C) по всей длине бурильной трубы 10. Любые небольшие сужения в зоне износостойкой накладки 26 должны не ухудшать полказатели работы бурильной трубы 10.

Показанный на Фиг. 7 один предпочтительный вариант осуществления улучшенной бурильной трубы 10 включает в себя вторые переходные конические части 33 и выступы 35 в дополнение к рассмотренным выше первым переходным коническим частям 32, износостойкую накладку 26, слой 40 твердосплавной наплавки и корпус 16 бурильной трубы. Вторые переходные конические части 33 имеют аксиальную длину в пределах от около 0,500 дюйма до около 6,000 дюймов (1,3-15,2 см) и угол наклона от около 15 градусов до около 25 градусов. Выступы 35 имеют аксиальную длину в пределах от около 0,500 дюймов до около 2,000 дюймов (1,3-5,1 см). Таким образом, настоящим изобретением предложена бурильная труба 10 с переходным участком, без ограничения конкретной формой от наружного диаметра (A) корпуса 16 бурильной трубы к наружному диаметру (B) износостойкой накладки 26. В данном конкретном варианте осуществления металлургическая зернистая структура бурильной трубы 10 должна предпочтительно оставаться ориентированной параллельно углу наклона вторых конических частей 33 и профилю выступов 35. Как рассмотрено выше, металлургическая зернистая структура первых конических частей 32 должна предпочтительно оставаться ориентированной параллельно углу наклона первых конических частей 32. Внутренний канал 18, проходящий через корпус 16 бурильной трубы, также проходит через вторые конические части 33, выступы 35, первые конические части 32, и износостойкую накладку 26. В предпочтительном варианте осуществления канал 18 имеет, по существу, постоянный внутренний диаметр (C) по всей длине бурильной трубы 10. Любые небольшие сужения в зоне износостойкой накладки 26 не должны ухудшать полказатели работы бурильной трубы 10.

Как описано выше и показано на чертежах, износостойкая накладка 26 может предсталять собой модифицированные концы корпуса 16 бурильной трубы, последовательно соединенные способом, рассмотреным ниже, для получения улучшенной бурильной трубы 10 настоящего изобретения. Альтернативно, износостойкая накладка 26 может предсталять собой дополнительную секцию трубной детали 34. Трубная деталь 34, также именуемая трубным элементом 34, должна иметь металлургические характеристики, соответствующие характеристикам корпуса 16 бурильной трубы. Таким образом, при скреплении между двумя корпусами 16 бурильной трубы, трубная секция 34 создает интегральную износостойкую накладку 26, как рассмотрено в данном документе. Вне зависимости от основы интегральной износостойкой накладки 26, получающаяся в результате улучшенная бурильная труба 10 имеет интегральную износостойкую накладку 26 и имеет металлургические и механические характеристики, соответствующие бурильной трубе стандартного веса.

Таким образом, настоящим изобретением создана улучшенная бурильная труба 10 стандартного веса, включающая в себя, по меньшей мере, одну износостойкую накладку 26. Предпочтительно, износостойкая накладка 26 имеет располагается посредине на бурильной трубе 10. Дополнительно, при использовании обычных способов специалист в данной области техники может легко прикреплять инструменты или включать бурильную трубу 10 в состав бурильной колонны для использования в скважинных операциях.

Способы изготовления бурильной трубы стандартного веса с интегральной износостойкой накладкой

Как также показано на чертежах, настоящим изобретением созданы способы изготовления бурильной трубы 10 стандартного веса с интегральной износостойкой накладкой 26.

В одном предпочтительном варианте осуществления способом настоящего изобретения выполняют бурильную трубу 10 с интегральной износостойкой накладкой 26 при помощи соосного соединения вместе двух высаженных концов 22, 24 труб. В другом предпочтительном варианте осуществления способом настоящего изобретения выполняют бурильную трубу с интегральной износостойкой накладкой с помощью ввода в состав соосного третьего трубного элемента 34 между высаженными концами 22, 24 труб. Третий трубный элемент 34 может, например, представлять собой короткую секцию бурильной трубы или трубы, образованной из ниппеля и муфты бурильного замка, свинченых друг с другом. В другом предпочтительном варианте осуществления третий трубный элемент 34 может представлять собой короткую секцию трубы, имеющую износостойкую накладку, накованную или выполненную станочной обработкой на наружной поверхности трубы.

В одном предпочтительном способе настоящее изобретение использует технологический процесс ковки, известный как высадка конца трубы. Обычно практикуемый для создания места установки для инструментов или замков на концах бурильной трубы, данный технологический процесс горячей ковки увеличивает толщину стенки и улучшает зернистую структуру материала подложки на конце бурильной трубы 10 на месте высаженного конца трубы. Способы создания высадки на концах бурильной трубы хорошо известны специалистам в данной области техники и не должны дополнительно рассматриваться в данном документе. Пример технологического процесса высадки конца трубы см. патент США № 4192167 включен в виде ссылки в данном документе.

В одном предпочтительном варианте осуществления способ настоящего изобретения включает в себя этапы создания первого высаженного конца 22 трубы на конце первого корпуса 16а бурильной трубы. В способе также создается второй высаженный конец 24 трубы на втором конце 16b корпуса бурильной трубы. Как известно специалистам в данной области техники, технологический процесс ковки для высадки конца трубы увеличивает толщину стенки конца бурильной трубы с помощью сжатия бурильной трубы по длине, при этом, материал подложки бурильной трубы перераспределяется в зоне высадки на конце трубы. Полученные в результате высаженные концы 22, 24 труб имеют внутренний канал 18a, по существу, соответствующий исходному каналу 18 корпуса 16 бурильной трубы. Таким образом, внутренние диаметры (C) канала 18 и канала 18a являются, по существу, одинаковыми. Вместе с тем, наружный диаметр (J) каждого из высаженных концов 22, 24 трубы превышает диаметр (A) корпуса 16 бурильной трубы.

После формирования высаженных концов 22, 24 труб, в способе соосно соединяют высаженные концы 22, 24 труб, сваривая соответствующие высаженные концы труб друг с другом. Получившаяся в результате бурильная труба 10 демонстрирует не изменяющиеся механические свойства по всей длине износостойкой накладки 26 и бурильной трубы 10. Способ настоящего изобретения предлагает методики сварки, такие как, без ограничения этим, сварка трением, инерционная сварка трением, стыковая сварка оплавлением, тупиковая сварка и дуговая сварка под флюсом.

В предпочтительном варианте осуществления используется способ инерционной сварки трением для получения бурильной трубы 10 с интегральной износостойкой накладкой 26. Инерционная сварка трением хорошо известна специалистам в данной области техники, как методика, подходящая для крепления бурильных замков и других аналогичных компонентов к высаженным концам на бурильных трубах. Таким образом, устройства и методики инерционной сварки трением хорошо известны специалистам в данной области техники.

В показанном на Фиг. 4 альтернативном варианте осуществления также используется обычный способ инерционной сварки трением для соосного соединения первого конца третьего трубного элемента 34 как с высаженным концом 22 трубы, так и с высаженным концом 24 трубы. В данном конкретном варианте осуществления третий трубный элемент 34 может представлять собой короткую секцию заготовки бурильной трубы с наружным диаметром (B), по существу, соответствующим наружному диаметру (J) высаженных концов 22, 24 труб. Третий трубный элемент 34 может также представлять собой короткую секцию трубы с износостойкой накладкой с наружным диаметром (B), откованной или подвергнутой машинной обработке на наружной поверхности трубы между концами. В любой из конфигураций каждый конец третьего трубного элемента 34 имеет толщину в сечении и наружный диаметр, по существу, соответствующий толщине в сечении и наружному диаметру высаженных концов 22, 24 труб.

В способе включения третьего трубного элемента 34 в состав улучшенной бурильной трубы 10 можно использовать этап инерционной сварки трением для скрепления трубного элемента 34 с обоими высаженными концами 22, 24 труб. Альтернативно, в способе используется инерционная сварка трением для скрепления первого конца трубного элемента 34 с одним высаженным концом 22 или 24 трубы и дуговая сварка под флюсом для скрепления второго конца трубного элемента 34 с другим высаженным концом 22 или 24 трубы. Вместе с тем, любой способ сварки, создающий необходимое соединение между компонентами и обеспечивающий необходимые металлургические характеристики, является приемлемым для обоих этапов сварки.

Использование способа дуговой сваркой под флюсом для скрепления трубного элемента 34 с одним из высаженных концов 22 или 24 трубы предпочтительно включает в себя этап выполнения подготовки 74 кромок под сварку между вторым концом трубного элемента 34 и нескрепленым высаженным концом 22 или 24 трубы перед сваркой. Использование подготовки 74 кромок под сварку должно улучшать прочность связи между сваренными компонентами.

Создание подготовки 74 кромок под сварку требует выполнения уступа 88 как на нескрепленом высаженном конце 22 или 24 трубы, так и на втором конце трубного элемента 34. Предпочтительно, уступ 88 выполняют с использованием отдельных способов рассверливания по длине канала 18 заготовки бурильной трубы 16 и трубного элемента 34. Данные этапы рассверливания могут проходить в любое время до или во время изготовления улучшенной бурильной трубы 10. Рассверливание останавливают на коротком отрезке длины (H) от впуска 80 в заготовку 16 бурильной трубы, соответствующего торцу, образованному нескреплеными высаженными концами 22 или 24 труб. В трубном элементе 34 рассверливание останавливают на коротком отрезке длины (H) от впуска 80 во второй конец трубного элемента 34. Таким образом, длина (H) образует аксиальную длину каждого уступа 88. При соединении друг с другом, уступы 88 создают гильзу 100, служащую перемычкой подготовки 74 кромок под сварку и исключающую проход сварного шва в канал 18.

Для создания стенок подготовки 74 кромок под сварку, выполняют закругление 92 станочной обработкой торцов 84 второго конца трубного элемента 34 и нескрепленого высаженного конца 22 или 24 труб. Затем торец 84 второго конца трубного элемента 34 и нескрепленого высаженного конца 22 или 24 труб подвергают машинной обработке для создания скосов 96, пересекающихся с каждым закруглением 92 под углом от около 15 градусов до около 20 градусов от каждого торца 84. Затем при соединении впритык трубного элемента 34 соосно с нескрепленым высаженным концом 22 или 24 труб создается подготовка 74 кромок под сварку с втулкой 100. Уступы 88, каждое закругление 92, и каждый скос 96 образуют подготовку 74 кромок под сварку.

Каждый торец 84 образован сечением по оси перпендикулярной осевой линии каждого канала 18. Каждый уступ 88 имеет высоту (G) от внутренней поверхности каждого канала 18, и длину (H) от каждого впуска 80 в каждый канал 18. Высота (G) уступа 88 составляет от около 0,0625 дюймов до около 0,1875 дюймов (0,2-0,5 см) и длина (H) составляет от около 0,1875 дюймов до около 0,3125 дюймов (0,5-0,8 см). Для длины (H) на каждом впуске 80, высота (G) уступа 88 создает внутренний диаметр на величину от около 0,125 дюймов до около 0,375 дюймов (0,3-0,9 см) меньше обработанного начисто внутреннего диаметра (C) канала 18. Предпочтительно, уступ 88 подвергается машинной обработке рассверливанием каждого канала 18 до внутреннего диаметра (C), начиная от конца канала 18 противоположного впуску 80 и с завершением на расстоянии равном длине (H) от каждого впуска 80. Машинная обработка уступа 88 в таком виде требует канала 18 до обработки начисто с внутреннем диаметром меньше внутреннего диаметра (C) после чистовой обработки, по меньшей мере, на две высоты (G). В данном способе рассверливание канала 18, указанное выше, должно оставлять уступ 88 с высотой (G) и длиной (H) вокруг внутреннего периметра канала 18.

Соответственно, подготовка 74 кромок под сварку содействует выполнению сварного шва постоянной толщины в сечении каждого торца 84. После сварки второго конца третьего трубного элемента 34 с нескрепленым высаженным концом 22 или 24 трубы, втулка 100 предпочтительно удаляется чистовым рассверливанием канала 18 до внутреннего диаметра (C). Предпочтительно, в способе также предварительно нагревают третий трубный элемент 34 и нескрепленный высаженный конец 22 или 24 трубы до температуры от около 350 градусов по Фаренгейту (177єС) до около 450 градусов по Фаренгейту (232єС) перед выполнением сварного шва на подготовке 74 кромок под сварку. Кроме того, во время выполнения сварки в способе применяют флюс в каждом канале 18.

В варианте осуществления, использующем способ инерционной сварки трением, первый корпус 16а бурильной трубы закрепляют в зажиме, исключающем ее вращение, а второй корпус 16b бурильной трубы устанавливается в шпиндель или другую подходящую опору в устройстве инерционной сварки трением. Корпуса 16a, 16b бурильной трубы устанавливаются так, что высаженные концы 22, 24 труб располагаются противоположно и соосно друг с другом. Перед выполнением этапа сварки, высаженные концы 22, 24 труб предпочтительно сводят вместе для обеспечения их прямого совмещения и любых необходимых корректировок для получения прямого совмещения. Затем, станок инерционной сваркиа трением вращает один корпус 16 бурильной трубы и перемещает высаженный конец 24 трубы в прямой контакт с высаженным концом 22 трубы. Скорость вращения и давление, прикладываемые станком инерционной сварки трением, должны генерировать достаточный нагрев для сварки высаженного конца 22 трубы с высаженным концом 24 трубы. Получаемая в результате сварка является гомогенной, в твердом состоянии сварной шов имеет не меняющиеся характеристики от внутреннего канала 18a до наружной поверхности полученной в результате износостойкой накладки 26. Таким образом, стыковкой и сваркой высаженных концов 22, 24 труб друг с другом производят интегральную износостойкую накладку 26 в полученной в результате бурильной трубе 10. Полученная в результате износостойкая накладка 26 имеет размеры, соответствующие, в общем, исходным высаженным концам 22, 24 труб.

Подходящие станки инерционной сварки трением для реализации данного варианта осуществления включают в себя, без ограничения этим, станки инерционной сварки трением моделей 300BX и 400BX, поставляемые Manufacturing Technology, Inc., 1702 West Washington, South Bend, Indiana 46628, United States.

Силовые постоянные, скорости вращения и сварочные давления могут отличаться в различных моделях станков инерционной сварки трением и в различных станках инерционной сварки трением одной модели. Например, силовая постоянная или WK2 для производства инерционной сварки трением может находиться в пределах от около 45,560 на 31 квадратный дюйм (200 см2) сварного щва до около 8,560 на 6 квадратных дюймов (39 см2) сварного шва. Скорость вращения корпуса 16 бурильной трубы может находиться в пределах от около 757 оборотов в минуту для 31 квадратного дюйма (200 см2) до около 778 оборотов в минуту для 6 квадратных дюймов (39 см2) сварного шва. Станки инерционной сварки трением могут иметь сварочное давление высаженного конца 24 трубы, который несет корпус 16b бурильной трубы на высаженный конец 22 трубы, который несет корпус 16а бурильной трубы в пределах от около 196 фунтов на квадратный дюйм (1,4 МПа) для 6 квадратных дюймов (39 см2) сварного шва до около 987 фунтов на квадратный дюйм (6,8 МПа) для 31 квадратного дюйма (200 см2) сварного шва. Более предпочтительно, давление способа инерционной сварки трением должно повышаться в пределах от около 686 фунтов на квадратный дюйм (4,7 МПа) для 6 квадратных дюймов (39 см2) сварного шва до около 3456 фунтов на квадратный дюйм (23,8 МПа) для 31 квадратных дюйма (200 см2) сварного шва.

После формирования бурильной трубы 10 с интегральной износостойкой накладкой 26, канал 18a, если необходимо рассверливают для обеспечения, по существу, не изменяющегося внутреннего канала 18, проходящего через бурильную трубу 10. На этапе рассверливания зоны, соответствующей сваренным высаженным концам 22, 24 труб, убирается любой лишний шлак, произведенный на этапе сварки. Кроме того, наружный диаметр износостойкой накладки 26 может, если необходимо, подвергаться станочной обработке для создания ровной поверхности, в общем, не изменяющегося наружного диаметра (B).

После этапов сварки и следующей за ней станочной обработки, внутренней и наружной, в способе настоящего изобретения дополнительно термически обрабатывают полученную в результате бурильную трубу 10. Этапы термообработки охватывают всю длину бурильной трубы 10 и устраняют любые зоны термического влияния, образованные во время сварочных работ. На этапах термообработки получают твердость, в общем, соответствующую твердости бурильного замка, т.е. твердость по шкале С твердости по Роквеллу в пределах от около 20 до около 38 HRC. Предпочтительно, способ термообработки включает в себя следующие этапы: (a) аустенизация при температуре около 1650 градусов по Фаренгейту (899оС); (б) закаливание в воде до окружающей температуры, или около 72 градусов по Фаренгейту (23єС); и (в) отпуск при температуре в диапазоне от около 1050 до 1200 градусов по Фаренгейту (566-649оС).

После этапа термообработки бурильная труба 10 с интегральной износостойкой накладкой 26, готова для дополнительной модификации, требуемой для использования в окружающей среде в забойной зоне скважины. Перед термообработкой в предпочтительном варианте осуществления выполняют обычную высадку (не показано) для соединения бурильных замков (не показано) на каждом конце бурильной трубы 10 и добавляют применяемые, если необходимо, слои 40 твердосплавной наплавки на износостойкую накладку 26.

В одном предпочтительном варианте осуществления твердосплавная наплавка создается на высаженных концах 22, 24 труб после этапа соединения высаженных концов труб друг с другом. В другом предпочтительном варианте осуществления слой 40 твердосплавной наплавки создается на трубном элементе 34 перед сваркой элемента 34 между высаженными концами 22, 24 труб. В общем, этап добавления материала твердосплавной наплавки может проводиться в любое удобное время в процессе изготовления. Кроме того, жизненный цикл бурильной трубы 10 можно продлевать, создавая или повторно создавая твердосплавную наплавку в полевых условиях.

Способы добавления слоя твердосплавной наплавки хорошо известны специалистам в данной области техники. В общем, на данном этапе требуется сварка поясков из закаленной проволоки из инструментальной стали, проходящей по окружности наружной поверхности износостойкой накладки 26. Обычно должен использоваться способ сварки металла в среде инертного газа для скрепления материала твердосплавной наплавки с износостойкой накладкой 26. В предпочтительном варианте осуществления каждый первый наружный конец 26a и второй наружный конец 26b износостойкой накладки 26 получают твердосплавную наплавку.

В другом варианте осуществления способ настоящего изобретения включает в себя этапы изготовления бурильной трубы 10 с интегральной износостойкой накладкой 26, образованной ниппелем и муфтой бурильного замка. Данный вариант осуществления включает в себя этап формирования первого высаженного конца 22 трубы на первом корпусе 16а бурильной трубы. В данном варианте осуществления также формируют второй высаженный конец 24 трубы на втором корпусе 16b бурильной трубы. В данном конкретном варианте осуществления, высаженные концы 22, 24 труб выполняют для соединения с обычным ниппелем 68 муфтой 70 бурильного замка.

После выполнения высаженных концов 22, 24 труб в данном варианте осуществления применяют рассмотренные выше этапы термообработки для корпусов 16a, 16b бурильной трубы и обычного ниппеля 68 бурильного замка и муфты 70 бурильного замка. Предпочтительно, ниппель 68 бурильного замка и муфта 70 имеют резьбовое соединение с конусностью от около 0,250 до 2,000 дюймов (0,7-5,1 см) на фут (30,5 см) с обратным скосом заплечика затяжки на конце ниппеля 68 бурильного замка, как показано на Фиг. 7. Ниппель 68 бурильного замка и муфта 70 данного варианта осуществления имеют, по существу, одинаковый наружный диаметр (B), по меньшей мере, на 0,500 дюймов (1,3 см) больше наружных диаметров (A) корпусов 16а и 16b бурильной трубы. После термообработки данный предпочтительный вариант осуществления дополнительно включает в себя этап соосной сварки высаженного конца 22 трубы с муфтой 70 бурильного замка и высаженного конца 24 трубы с ниппелем 68 бурильного замка. На этапе сварки высаженных концов 22, 24 труб с бурильными замками 70, 68 предпочтительно используется способ инерционной сварки трением.

Как показано на Фиг. 7, после сварки бурильных замков 70, 68 с высаженными концами 22, 24 труб, данный предпочтительный вариант осуществления дополнительно включает в себя этапы свинчивания ниппеля 68 бурильного замка с муфтой 70 и неразъемного скрепления соединения ниппеля 68 и муфты 70. Предпочтительно, при соединении ниппеля 68 и муфты 70 остается подготовка 72 кромок под сварку вокруг его наружного периметра. Канавка 72 обеспечивает выполнение сварки для неразъемного скрепления ниппеля 68 с муфтой 70. Предпочтительно, канавка 72 имеет глубину в пределах от около 0,500 дюймов до около 1,000 дюйма (1,3-2,5 см) и ширину в пределах от около 0,375 дюйма до около 1,000 дюйма (0,9-2,5 см). Любой известный способ выполнения канавки 72 должен подходить для данного конкретного варианта осуществления. Способ настоящего изобретения также предполагает использование известных методик, таких как поперечное сверление и применение стопорящих герметиков резьбы для неразъемного скрепления соединения ниппеля 68 с муфтой 70.

Предпочтительный вариант осуществления для неразъемного скрепления ниппеля 68 с муфтой 70 при помощи сварки дополнительно содержит следующие этапы: (a) предварительный нагрев ниппеля 68 и муфты 70 до температуры в пределах от около 350 градусов по Фаренгейту (177єС) до около 450 градусов по Фаренгейту (232єС) перед выполнением сварки для подготовки 72 кромок под сварку; и (б) применение распыления воды в каналах 18 ниппеля 68 и муфты 70 во время выполненения сварки.

После выполнения сварного соединения ниппеля 68 и муфты 70 данный предпочтительный вариант осуществления включает в себя этап снятия напряжений в зоне сварки локализованной термообработкой. Снятие напряжений включает в себя следующие этапы: (a) нагрев сварных соединений до температуры в пределах от около 1250 градусов по Фаренгейту (677єС) до около 1300 градусов по Фаренгейту (704єС), предпочтительно, до около 1275 градусов по Фаренгейту (690єС) на время в пределах от около 10 минут до около 30 минут; и (б) охлаждение неподвижным воздухом. По завершении этапа снятия напряжений получают бурильную трубу 10 с интегральной износостойкой накладкой, 26 образованной из соединения ниппеля 68 и муфты 70 бурильного замка.

После этапа снятия напряжений, слой 40 твердосплавной наплавки может быть выполнен на износостойкой накладке 26. Предпочтительно, первый наружный конец 26a и второй наружный конец 26b износостойкой накладки 26 должны каждый получить два слоя 40 твердосплавной наплавки.

Другие варианты осуществления настоящего изобретения должны быть ясны специалистам в данной области техники из данного описания или реализации изобретения, раскрытой в данном документе. Приведенное выше описание является только примером настоящего изобретения, действительный объем и сущность изобретения определяются приведенной ниже формулой изобретения.