Результат интеллектуальной деятельности: СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ

Вид РИД

Изобретение

Изобретение относится к области получения металлических покрытий на пластинах из алюмонитридной керамики и может найти применение в электронной, электротехнической и радиотехнической промышленности при производстве металлизированных подложек для силовых модулей, теплоотводящих элементов мощных транзисторов и сверхъярких светодиодов.

Известна керамическая подложка для электронных силовых модулей, металлизированная методом DBC [1]. Сущность метода DBC состоит в том, что предварительно проводят окисление поверхности A1N керамики, после чего керамику соединяют с медью, расплавленной при температуре 1064°C эвтектикой Cu-CuO2. Одним из недостатков метода DBC является то, что процесс требует очень точного температурного режима, поскольку проводится при температуре, близкой к температуре плавления меди, равной 1084°C. Кроме того, поскольку эвтектика Cu-CuO2 отличается повышенной хрупкостью, то следует ожидать пониженную стойкость соединения в условиях циклического изменения температур. Также изделия из керамики, металлизированной по данному способу, нельзя паять высокотемпературными припоями в среде водорода из-за восстановления CuO2 до меди, приводящего к нарушению соединения.

Известен способ металлизации керамики, включающий нанесение на керамическую пластину адгезионного слоя, а именно слоя молибден-марганцевого состава, и слоя порошкообразной меди, с последующим одновременным их вжиганием при 800-1100°C [2]. С помощью вжигания обеспечивается расплавление меди и проникновение ее между зернами молибден-марганцевого состава. Медь, образуя с марганцем активный расплав, взаимодействует с керамикой. На поверхности подложки образуется покрытие, прочно сцепленное с керамикой, позволяющее осуществлять пайку различными припоями.

Основным недостатком данного способа является то, что топологический рисунок металлизации можно формировать только методом сеткографии. Получение топологического рисунка на такой металлизации методом фотолитографического травления связано с существенными трудностями. Прежде всего, очень сложно подобрать раствор для травления, обеспечивающий высокое сопротивление изоляции между электрически изолированными элементами топологического рисунка. Кроме того, требуется разработка фоторезиста, достаточно устойчивого для процесса травления такой металлизации.

Наиболее близким техническим решением является способ металлизации керамики [3], в котором на керамическую пластину сверху и снизу наносят адгезионный слой на основе молибдена и марганца и проводят его вжигание при температуре 1320-1350°C, затем методом холодного газодинамического напыления наносят слой порошкообразной меди, после чего проводят отжиг при температуре 900-1100°C, кроме того, дополнительно устанавливают пластины медной фольги толщиной 100-700 мкм, прижимают их под давлением 0,7-1,6 кгс/мм2 и проводят термообработку в вакууме или водороде при температуре 850-1000°C. Слои металлизации наносят с заранее сформированным топологическим рисунком.

Основным недостатком данного способа является то, что типологический рисунок металлизации можно формировать только методом сеткографии. На металлизированных подложках данным способом невозможно формировать топологический рисунок металлизации методом фотолитографического травления. Кроме того, данный процесс требует приложения большого усилия сдавливания при термообработке. Например, при металлизации подложек стандартного размера 48×60 мм усилие составит от 2 до 5 тонн. Такое сдавливание сложно обеспечить в вакуумной или водородной печи. Кроме того, такое сдавливание может привести к появлению трещин на пластине.

Технический результат, обеспечиваемый изобретением, достигается тем, что в способе металлизации керамики, включающем нанесение на поверхности керамической пластин адгезионного слоя и слоя меди, прижим к слою меди пластин медной фольги и последующую термообработку в среде вакуума, адгезионный слой формируют вакуумным осаждением в виде системы титан-медь с толщиной слоев 0,1-0,5 мкм, на адгезионный слой последовательно гальванически осаждают слой меди толщиной 5-15 мкм и слой серебра толщиной 3-12 мкм, после чего к покрытым серебром поверхностям прижимают пластины из медной фольги и проводят термообработку при температуре 800-850°C. Термообработку проводят под давлением 0,1-0,5 кгс/мм2.

Технических решений, содержащих признаки, сходные с отличительными, не выявлено, что позволяет сделать выводы о соответствии заявленных технических решений критерию новизны.

Металлизированная медью подложка из алюмонитридной керамики, допускающая высокотемпературную пайку в среде водорода, допускающая формирование топологического рисунка металлизации фотолитографическим травлением при существенном снижении прижимающего давления в процессе термообработки, получена благодаря тому, что адгезионный слой формируют вакуумным осаждением в виде системы титан-медь с толщиной слоев 0,1-0,5 мкм, на адгезионный слой последовательно гальванически осаждают слой меди толщиной 5-15 мкм и слой серебра толщиной 3-12 мкм, после чего к покрытым серебром поверхностям прижимают пластины из медной фольги и проводят термообработку при температуре 800-850°C. Термообработку проводят под давлением 0,1-0,5 кгс/мм2. Осажденный в вакууме адгезионный слой, состоящий из титана толщиной 0,1-0,5 мкм и осажденной на него меди толщиной 0,1-0,5 мкм, обеспечивает высокую адгезию к керамике из нитрида алюминия и возможность последующего гальванического осаждения меди. Прижим с давлением 0,1-0,5 кгс/мм2 достаточен для получения годных металлизированных подложек.

В процессе термообработки при температуре 800-850°C между покрытым серебром гальваническим слоем меди и медной фольгой образуется припой на основе серебра, поскольку температура эвтектики, содержащей 72% серебра и 28% меди, равна 778°C. Таким образом, пластина из медной фольги присоединяется к гальванически осажденному слою меди посредством высокотемпературной пайки. При этом часть меди как со стороны гальванически осажденного слоя, так и со стороны медной фольги переходит в припой. Толщина гальванического слоя меди при этом должна быть достаточной, чтобы не произошел полный переход этого слоя в припой, что приведет к присоединению медной фольги к подложке из нитрида алюминия активной пайкой (активный металл - титан). При активной пайке будет сформирован переходный слой между алюмонитридной керамикой и медью, представляющий собой сложный сплав меди, серебра и титана, который при фотолитографическом травлении не удается полностью удалить. Между электрически изолированными элементами топологического рисунка будут оставаться металлические включения, снижающие электрическое сопротивление электроизолирующих зазоров и приводящие к их заращиванию при последующих химических покрытиях конструкционных элементов из металлизированной алюмонитридной керамики в составе приборов.

Толщина гальванически осажденного слоя меди, равная 5 мкм, является достаточной даже при толщине слоя серебра, равной 12 мкм, так как в припой перейдет не более 7 мкм, учитывая равный переход меди в припой также и со стороны медной фольги. Увеличение гальванического слоя меди более 15 мкм может привести к отрыву слоя меди при термообработке из-за большого рассогласования по тепловому расширению меди и алюмонитридной керамики.

Термообработку необходимо проводить в вакууме, так как в водороде происходит гидрирование титана, что приведет к нарушению адгезии покрытия к керамике.

При термообработке достаточным является прижимающее давление, равное 0,1-0,5 кгс/мм2, присоединение фольги происходит не за счет диффузионной сварки, а за счет пайки припоем. При толщине слоя серебра 12 мкм достаточным может быть давление, равное 0,1 кгс/мм2, а при толщине слоя серебра 3 мкм целесообразно проводить процесс при большем давлении, так как при этом образуется довольно тонкий слой припоя.

При толщине серебра менее 3 мкм может не хватить образующегося при термообработке слоя припоя для сплошной припайки фольги к гальванически осажденному слою меди.

При толщине серебра более 12 мкм может произойти активная припайка меди к подложке из нитрида алюминия, что приведет к образованию переходного слоя между алюмонитридной керамикой и медью, который при фотолитографическом травлении не удается полностью удалить, а между электрически изолированными элементами топологического рисунка будут оставаться металлические включения, снижающие электрическое сопротивление электроизолирующих зазоров и приводящие к их заращиванию при последующих химических покрытиях конструкционных элементов из металлизированной алюмонитридной керамики в составе приборов.

Для обеспечения гарантированного образования припоя серебро-медь и его достаточной смачивающей способности, термообработку следует проводить при температуре не ниже 800°C, превышающей температуру образования эвтектики серебро-медь на 22°C. Повышение температуры термообработки более 850°C может привести к образованию припоя, сильно отличающегося от эвтектического состава, который содержит большее количество меди, что может привести к расплавлению адгезионного слоя и к появлению вздутий на поверхности присоединенной фольги.

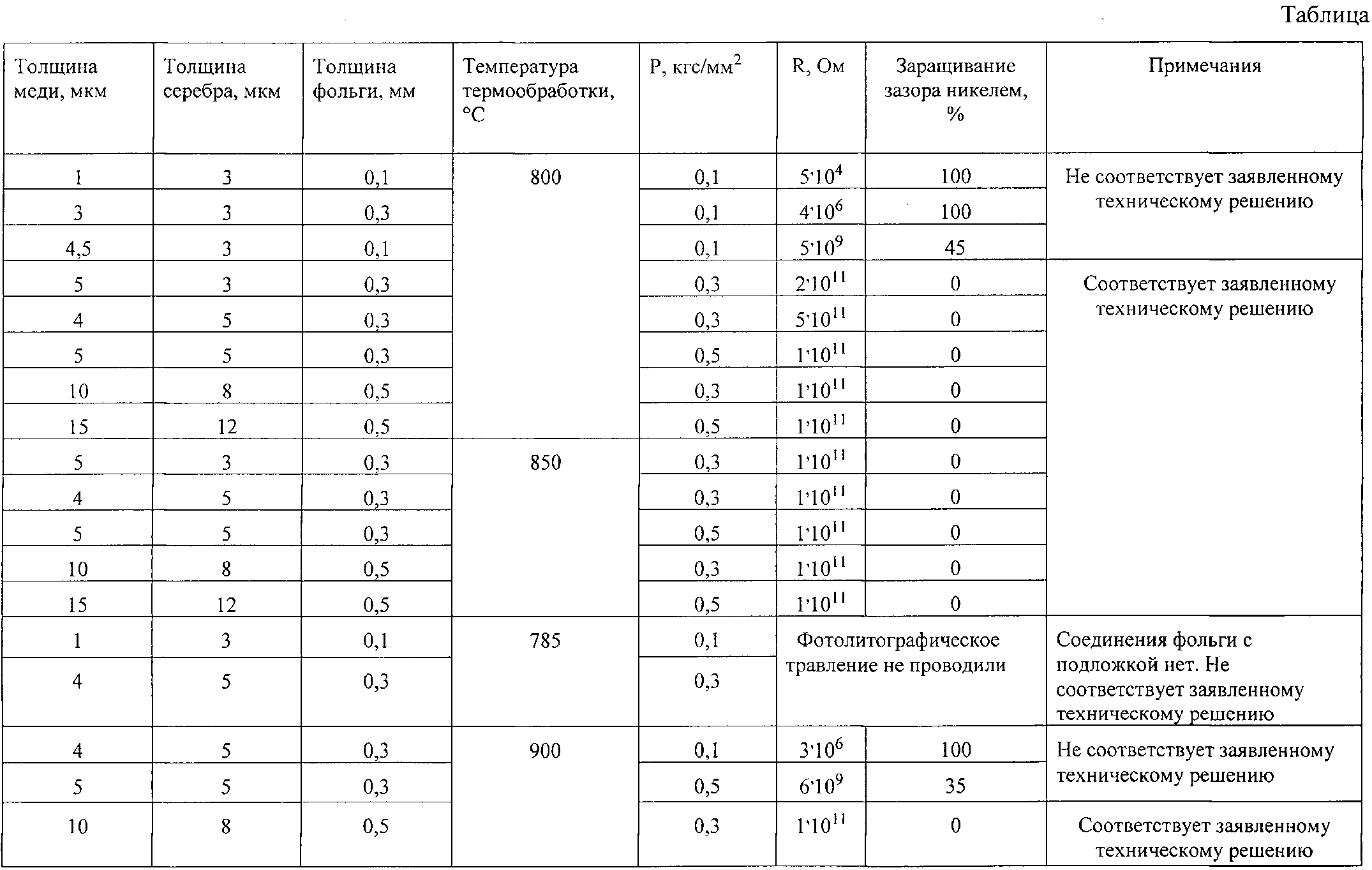

Для проведения испытаний были изготовлены опытные образцы металлизированных подложек из алюмонитридной керамики.

Процессы металлизации проводили на подложках из алюмонитридной керамики с размерами 48×60 мм при толщине 1 мм. Присоединяли медную фольгу толщиной 0,1 мм, 0,3 мм и 0,5 мм при давлениях прижима (P).

На полученных образцах были замерены величины электрического сопротивления (R) зазоров шириной 0,3 мм и длиной 18 мм между электроизолированными участками металлизации. Топологический рисунок был сформирован фотолитографическим травлением в растворе для травления меди серебра и титана по фоторезисту ФП-25. Для дополнительной проверки качества полученных электроизолирующих зазоров металлизированные поверхности покрывали никелем в растворе химического никелирования. Такой процесс, как правило, проводят после сборки корпусов силовых модулей с теплоотводящими платами, имеющими сформированный топологический рисунок металлизации. Кроме того, учитывая, что сборку изделий с конструктивными элементами из металлизированной алюмонитридной керамики проводят, как правило, пайкой припоем ПСр 72 при температуре примерно 820°C в водороде, металлизированные подложки нагревали до 820°C в водороде без прижима. Такая операция проводилась для проверки металлизации на вспучивание. Результаты испытаний приведены в таблице.

На металлизированных подложках, изготовленных в соответствии с предложенным техническим решением, после нагрева до 820°C в водороде вспучивания металлизации не наблюдалось. Как видно из таблицы, образцы, изготовленные в соответствии с предложенным техническим решением, пригодны для использования в качестве теплоотводящих элементов и плат для мощных транзисторов, силовой электроники и иных изделий, где необходим эффективный отвод тепла и способность электропроводящих элементов выдерживать большие токовые нагрузки.

Источники информации

1. Юрген Шульц-Хардер. Медно-керамические подложки - основа современной силовой электроники. Новые возможности технологии DBC, перспективы и проблемы создания нового поколения изделий силовой электроники. Компоненты и технологии, 2005, №3.

2. Авторское свидетельство СССР №564293, МКИ C04B 41/14, заявл. 27.12.71, опубл. 05.07.77.

3. Патент РФ №2490237, заявл. 12.08.2011, опубл. 20.08.2013.