Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к области получения лигатур никель-редкоземельный металл (далее - РЗМ), и может быть использовано при рафинировании сплавов, в частности литейных и деформируемых жаропрочных сплавов на основе никеля.

Получение качественных слитков или отливок во многом зависит от качества исходных шихтовых материалов, в частности и от лигатур Ni-РЗМ. Значительное улучшение качества структуры сплавов достигается за счет использования лигатур, содержащих РЗМ. Лигатуры Ni-РЗМ способствуют глубокому очищению никелевых сплавов от вредных примесей кислорода, азота, серы и повышают эксплуатационные характеристики сплавов, такие как жаростойкость и длительная прочность при высоких рабочих температурах.

Качество рафинирования жаропрочных никелевых сплавов от вредных примесей напрямую зависит от чистоты лигатур Ni-РЗМ. При повышенном содержании вредных примесей в лигатурах Ni-РЗМ часть РЗМ уже связана в тугоплавкие неметаллические включения, которые вносятся в расплав, не оказывая на него рафинирующего влияния. Поэтому необходимо обеспечить высокую чистоту по вредным примесям в лигатурах Ni-РЗМ.

Необходимость введения РЗМ в виде лигатур Ni-РЗМ в никелевые жаропрочные сплавы обусловлена тем, что плотность РЗМ заметно ниже плотности жаропрочных никелевых сплавов. Поэтому при введении РЗМ в чистом виде его рафинирующее воздействие на сплав ослабевает за счет того, что РЗМ остается на поверхности, не проникая в глубину расплава, и тем самым уменьшается доля расплава, подвергающаяся рафинированию. Введение РЗМ в виде лигатур Ni-РЗМ позволяет рафинировать расплав по всему объему, поскольку плотность лигатуры Ni-РЗМ близка к плотности сплава.

Поверхность практически всех РЗМ при комнатной температуре на воздухе почти мгновенно окисляется, и поэтому при рафинировании посредством введения РЗМ в чистом виде в расплав происходит загрязнение очищаемого расплава кислородом. Вместе с тем РЗМ, связанные в виде лигатуры с никелем, на воздухе не окисляются.

Кроме того, лигатуры Ni-РЗМ активно применяются при переработке отходов жаропрочных никелевых сплавов, которые образуются на моторостроительных и ремонтных заводах и имеют повышенную загрязненность вредными примесями. Известен способ производства лигатуры на основе никеля и легкоплавких компонентов: магния и алюминия. Способ включает загрузку в тигель, нагрев, расплавление магния и никеля и разливку расплава. Нагрев смеси исходных компонентов производится в индукционной печи до тех пор, пока смесь не перейдет в состояние расплава, затем производится разливка в изложницы и охлаждение до затвердевания (US 3794484 A, 26.02.1974).

Основной недостаток данного способа заключается в том, что выплавка лигатур проводится в открытой атмосфере, а это значит, происходит взаимодействие расплава с кислородом и азотом воздуха.

Также известен способ получения лигатур, разработанный ОАО «Гиредмед» никель-иттрий (20-25%), никель-лантан (20-25%), включающий сплавление компонентов в дуговой печи с нерасходуемым вольфрамовым электродом и медным водоохлаждаемым кристаллизатором в атмосфере аргона (http://rusnanonet.ru/goods/43125, 19.03.2014).

Основной недостаток данного способа заключается в том, что в дуговых печах отсутствует индукционное перемешивание, вследствие чего не может быть достигнуто равномерное распределение легирующего элемента, как во время выплавки в индукционных печах.

Наиболее близким аналогом является способ получения лигатуры на основе никеля и магния с добавкой церия в индукционной печи на воздухе с использованием флюса. В тигель загружается магний, после полного расплавления магния порционно добавляется никель до достижения заданного химического состава (RU 2347836 C1, 27.02.2009).

Данный способ не может обеспечить стабильное качество лигатур из-за загрязнения расплава примесями флюса. Отсутствие дегазации никелевого расплава, присущее всем описанным известным способам, приводит к повышенным содержаниям в лигатуре газов кислорода и азота и примесей цветных металлов, которые являются вредными примесями в никелевых жаропрочных сплавах. Кроме того, высокое сродство РЗМ к кислороду приводит к их окислению при более продолжительном воздействии температуры. При использовании такой лигатуры в производстве никелевых жаропрочных сплавов происходит дополнительное внесение в сплав вредных примесей и уменьшение рафинирующего воздействия РЗМ, что негативно влияет на качество получаемых сплавов.

В предложенном способе получения лигатуры Ni-РЗМ компонент РЗМ вводится на дегазированный расплав никеля в вакууме или инертной атмосфере и не взаимодействует с кислородом и азотом воздуха. Кроме того, РЗМ быстро растворяется, в отличие от известных способов, в которых компонент изначально нагревается в тигле или кристаллизаторе отдельно, либо вместе с никелем. Задачей предложенного изобретения является разработка способа, позволяющего получить лигатуры никель-РЗМ с высокой степенью чистоты и равномерным распределением компонентов по объему.

Техническим результатом является обеспечение низкого содержания в лигатуре вредных примесей (кислорода, серы, азота, примесей цветных металлов: свинца, висмута, сурьмы, олова, цинка и др.), улучшение рафинирующего действия лигатуры и обеспечение точного расчета количества лигатуры, необходимого для рафинирования сплавов.

Указанный технический результат достигается за счет того, что в предложенном способе получения лигатуры никель-редкоземельный металл расплавляют один из компонентов, выдерживают полученный расплав, смешивают никель и редкоземельный металл, производят индукционное перемешивание расплава, его разливку и охлаждение образующегося из расплава слитка, при этом расплавляют никель в вакууме в инертном тигле индукционной печи, полученный расплав нагревают до температуры 1500-1700°C и выдерживают до его дегазации в плавильной камере под вакуумом, после чего снижают температуру расплава никеля до 1400-1550°C, в вакууме или атмосфере инертного газа порционно добавляют в него редкоземельный металл и производят индукционное перемешивание расплава.

В качестве инертного газа можно использовать аргон.

При наличии влаги никель желательно предварительно просушить в печи электросопротивления при температуре от 200 до 300°C в течение 2-х часов.

В зависимости от вида РЗМ и процентного соотношения компонентов в получаемой лигатуре никель можно расплавить в инертном тигле, состоящем из, по меньшей мере, одного компонента, выбранного из группы: оксид иттрия, оксид циркония, оксид алюминия, оксид гафния и оксид магния.

При выплавке лигатур никель-эрбий, никель-иттрий, никель-самарий, никель-церий, никель-лантан, никель-диспрозий во избежание интенсивного испарения РЗМ после снижения температуры расплава никеля до 1400-1550°C в плавильную камеру целесообразно напустить аргон высокой чистоты до давления от 2,67 до 53,33 КПа.

Во избежание окисления в атмосфере воздуха охлаждение образующегося из расплава слитка можно производить при закрытой печи не менее 6-и часов.

Способ осуществляется следующим образом.

Для получения лигатуры используют никель и один из редкоземельных металлов: неодим, эрбий, церий, празеодим, гадолиний, лантан, иттрий, самарий или диспрозий.

Предварительно измельченные РЗМ и никель навешивают согласно требуемому составу. Если никель содержит влагу, его необходимо предварительно просушить в печи электросопротивления при температуре от 200 до 300°C в течение 2 часов. Просушенный никель загружают в инертный тигель индукционной печи, оборудованной загрузочным устройством для введения РЗМ в процессе плавки, вакуумметром для измерения остаточного давления воздуха в плавильной камере и термопарой погружения для измерения температуры расплава.

В зависимости от вида РЗМ и процентного соотношения компонентов в лигатуре в качестве инертного тигля можно применять тигель, состоящий из, по меньшей мере, одного компонента, выбранного из группы: оксид иттрия, оксид циркония, оксид алюминия, оксид гафния и оксид магния. Состав тигля подбирается исходя из того, чтобы сродство металла(-ов) к кислороду в условиях плавки, входящего(-их) в оксид(-ы), из которого(-ых) изготовлен тигель, превышало сродство компонентов лигатуры к кислороду. При этом стоит отметить, что при небольшом количестве РЗМ в лигатуре взаимодействие РЗМ с материалом тигля незначительное, в связи с чем материал тигля выбирается исходя из его стоимости. После загрузки камеру печи закрывают, производят откачку воздуха до остаточного давления не более 5,32 Па (40 мкм) и расплавляют никель. Расплав доводят до температуры 1500-1700°C и выдерживают в плавильной камере под вакуумом до его дегазации приблизительно 5-20 минут.

Момент прекращения испарения определяется с помощью вакуумметра, который регистрирует восстановление низкого давления в плавильной камере. Вышеуказанная температура позволяет произвести дегазацию расплава и испарение примесей цветных металлов и вместе с тем не допустить избыточное испарение никеля и обеспечить минимальное разрушающее воздействие на тигель. Во время выдержки из расплава испаряются кислород, азот и примеси цветных металлов, являющихся вредными для никелевых жаропрочных сплавов.

Перед введением РЗМ температуру расплава никеля снижают до 1400-1550°C, поскольку при данной температуре никель имеет достаточную вязкость для того, чтобы введение РЗМ не приводило к разбрызгиванию расплава.

При выплавке лигатур никель-эрбий, никель-иттрий, никель-самарий, никель-церий, никель-лантан, никель-диспрозий в плавильную камеру после выдержки напускают аргон высокой чистоты до давления от 2,67 до 53,33 КПа (от 20 до 400 мм рт.ст.). Поскольку РЗМ, входящие в состав вышеперечисленных лигатур, имеют высокую упругость насыщенного пара, при низком давлении или вакууме они обладают склонностью к интенсивному испарению. В связи с этим возникает необходимость создавать в камере давление за счет напуска инертного газа, например аргона.

Выплавка лигатур никель-неодим, никель-празеодим, никель-гадолиний проводится в вакууме.

Во избежание разбрызгивания и кипения расплава РЗМ добавляют порционно в зависимости от добавляемого количества, а также от плотности и температуры плавления РЗМ.

На протяжении всего процесса плавки осуществляется дегазация кислорода и азота и удаление из расплава примесей цветных металлов (Sn, Pb, Bi, Sb, Zn и др.) за счет низкого давления в плавильной камере.

После введения необходимого количества РЗМ производят индукционное перемешивание расплава, что обеспечивает равномерное распределение компонентов по всему объему слитка, и приступают к разливке в инертные керамические формы или стальные трубы.

Для предотвращения окисления в атмосфере воздуха охлаждение образующегося из расплава слитка лучше производить при закрытой печи не менее 6-и часов.

Пример 1

Для приготовления лигатуры никель-эрбий (67 мас. % никеля, 33 мас. % эрбия) в качестве шихты использовали никель катодный H1У и эрбий кальциетермический ЭрМ-2. Для выплавки лигатуры применяли автоматизированную вакуумную индукционную плавильно-разливочную установку ВИАМ 2002 с инертным тиглем. Никель в количестве 2,815 кг загрузили в печь, после чего печь закрыли и произвели откачку воздуха до давления 8,1 мкм. Начали нагрев. После расплавления довели температуру до 1570°C и выдержали 5 минут. Далее в плавильную камеру напустили аргон до давления 45 кПа и добавили эрбий в количестве 1,515 кг в две стадии. После каждой стадии расплав выдерживали до полного растворения эрбия. После введения всего количества эрбия произвели перемешивание расплава за счет индукции и приступили к сливу в стальную трубу диаметром 70 мм. Температура перед сливом составляла 1440°C.

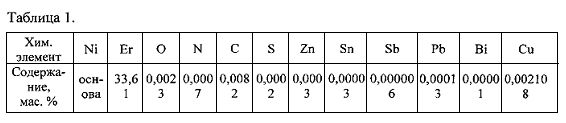

Химический состав лигатуры исследовали на атомно-эмиссионном анализаторе Varian. Содержание примесей цветных металлов определяли на масс-спектрометре X-Series. Содержание S, C, O, N определяли на газоанализаторах Leco. Результаты химического анализа полученной лигатуры приведены в таблице 1.

Пример 2

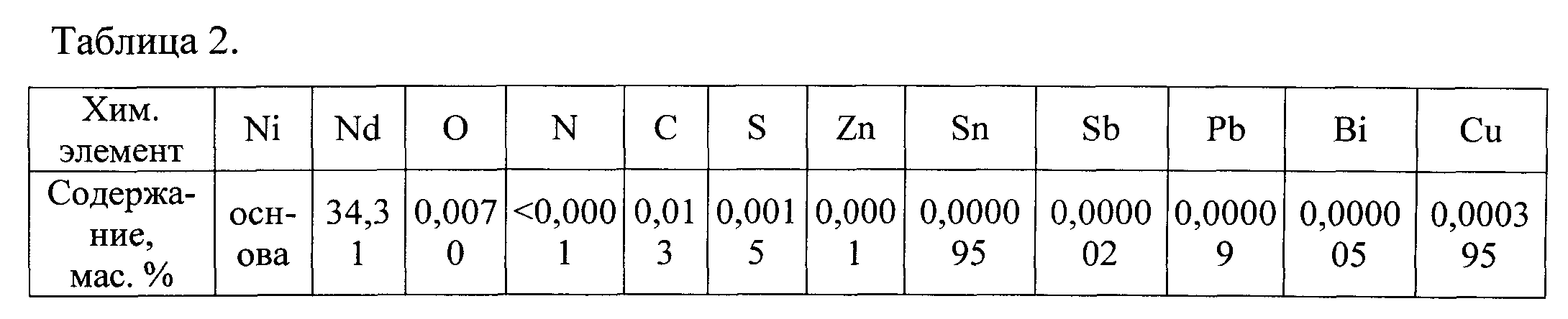

Для приготовления лигатуры никель-неодим (67 мас. % никеля, 33 мас. % неодима) в качестве шихты использовали никель карбонильный ДНК-1 и неодим кальциетермический НМ-1. Для выплавки лигатуры применяли вакуумную индукционную печь УГШФ-У с инертным тиглем. Никель в количестве 4,650 кг загрузили в печь, после чего печь закрыли, произвели откачку воздуха до давления 10,7 мкм и начали нагрев. После расплавления довели температуру до 1600°C и выдержали 5 минут. Далее охладили расплав до образования корочки и добавили неодим в количестве 2,500 в 3 стадии, после каждой из которых расплав выдерживали до полного растворения неодима. После полного введения неодима произвели перемешивание расплава за счет индукции и приступили к сливу в керамическую форму. Температура перед сливом составляла 1480°C. Результаты химического анализа представлены в таблице 2.

Пример 3

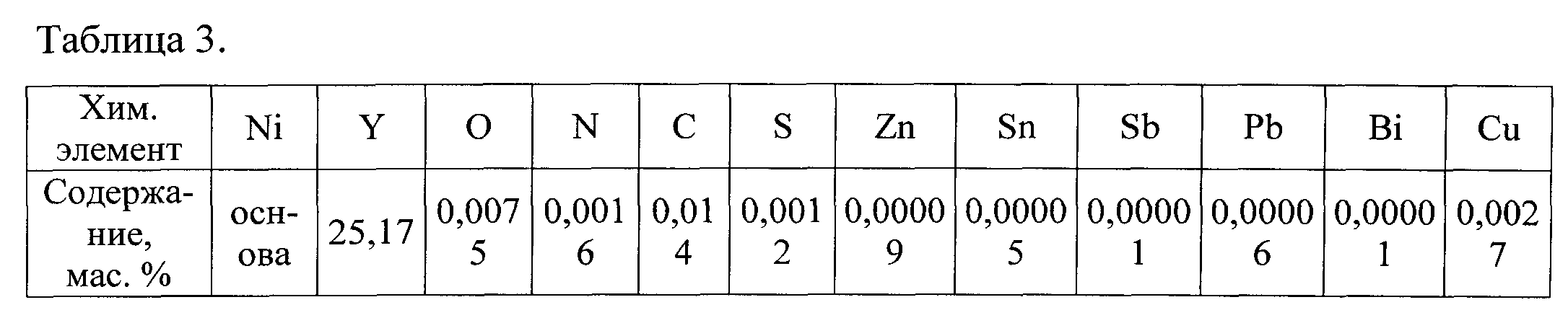

Для приготовления лигатуры со следующим составом никель-иттрий (75 мас. % никеля, 25 мас. % иттрия) в качестве шихты использовали никель карбонильный ДНК-1 и иттрий кальциетермический ИтМ-1. Для выплавки лигатуры применяли вакуумную индукционную печь УППФ-У с инертным тиглем. Никель в количестве 4,550 кг загрузили в печь, после чего печь закрыли, произвели откачку воздуха до давления 8,7 мкм и начали нагрев. После расплавления довели температуру до 1590°C и выдержали 5 минут. Далее в плавильную камеру напустили аргон до давления 48 КПа, охладили расплав до образования корочки и добавили иттрий в количестве 1,600 в 2 стадии, после каждой из которых расплав выдерживали до полного растворения иттрия. После полного введения иттрия произвели перемешивание расплава за счет индукции и приступили к сливу в керамическую форму. Температура перед сливом составляла 1510°C. Результаты химического анализа представлены в таблице 3.

Результаты химического анализа показывают, что лигатуры, полученные по предложенному способу, имеют низкие содержания вредных примесей, которые достигаются за счет технологических отличий предлагаемого способа от прототипа.

Поскольку полученные лигатуры имеют низкие содержания кислорода, азота и серы, РЗМ, входящий в ее состав, практически не связан с ними в тугоплавкие включения. Вследствие этого при введении лигатуры в никелевые жаропрочные сплавы практически вся масса РЗМ оказывает рафинирующее воздействие. Кроме того, введение полученных лигатур практически исключает загрязнение сплава вредными примесями цветных металлов. В связи с изложенным можно заключить, что использование лигатур, полученных предложенным способом, позволяет рассчитать необходимое для рафинирования сплавов количество лигатуры с максимальной точностью.