СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ И СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ С ТВЕРДЫМ СМАЗОЧНЫМ МАТЕРИАЛОМ НА ПОВЕРХНОСТИ ПРОВОЛОКИ

Вид РИД

Изобретение

Дуговая сварка металлическим электродом в среде инертного газа

Дуговая сварка металлическим плавящимся электродом в газовой среде (GMAW), иногда по ее подтипам называемая как дуговая сварка металлическим электродом в среде инертного газа (MIG) или дуговая сварка металлическим электродом в среде активного газа (MAG), представляет собой способ полуавтоматической или автоматической дуговой сварки, в котором через сварочный пистолет подают непрерывный и расходуемый проволочный электрод («сварочную проволоку») и защитный газ.

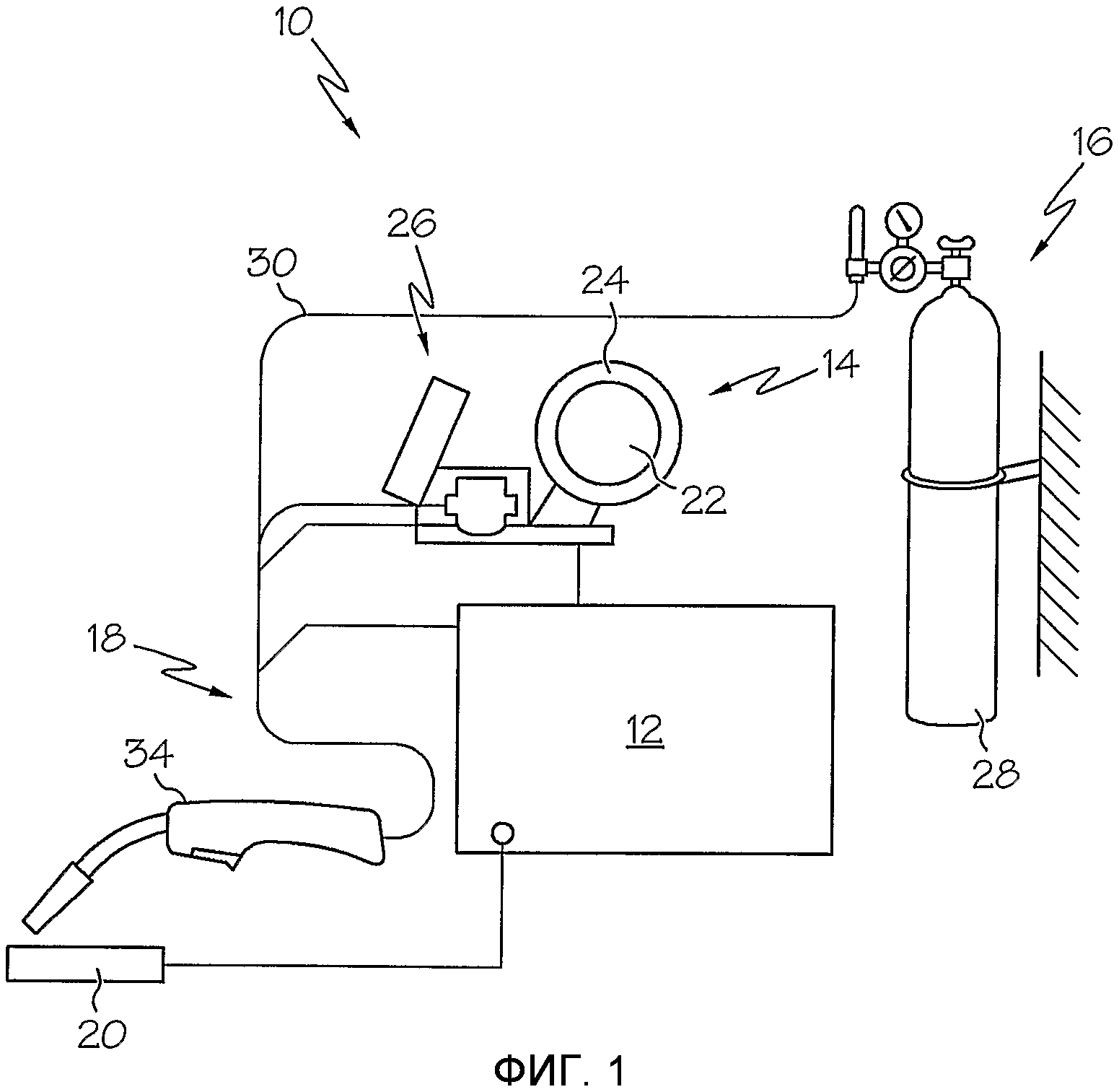

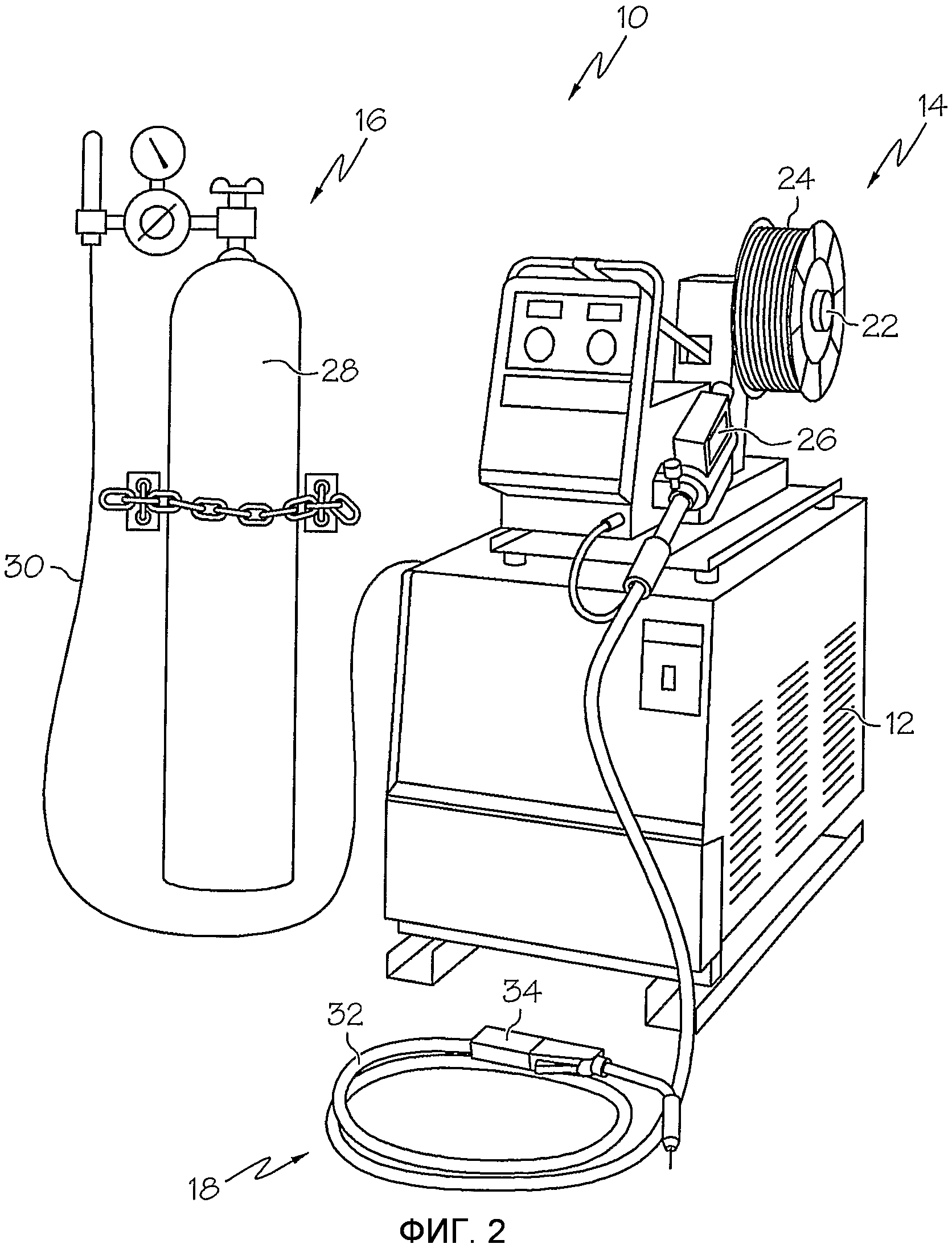

Фиг. 1 и 2 иллюстрируют базовую компоновку традиционной промышленной системы GMAW. Как показано в этих фигурах, система 10 GMAW включает источник 12 электрической энергии, устройство 14 для подачи проволоки, систему 16 подачи защитного газа и кабельный узел 18 для подведения электрической мощности, сварочной проволоки и защитного газа к свариваемой детали 20. Устройство 14 для подачи проволоки типично включает рулонную установку 22 для поддерживания рулона 24 непрерывного расходуемого проволочного электрода, а также приводной механизм 26, включающий одно или более приводных колес (не показаны) для перемещения сварочной проволоки с рулона 24 через кабельный узел 18 к обрабатываемой детали 20. В то же время система 16 подачи защитного газа включает источник 28 защитного газа и трубопровод 30 для подачи защитного газа, сообщающийся по текучей среде с кабельным узлом 18.

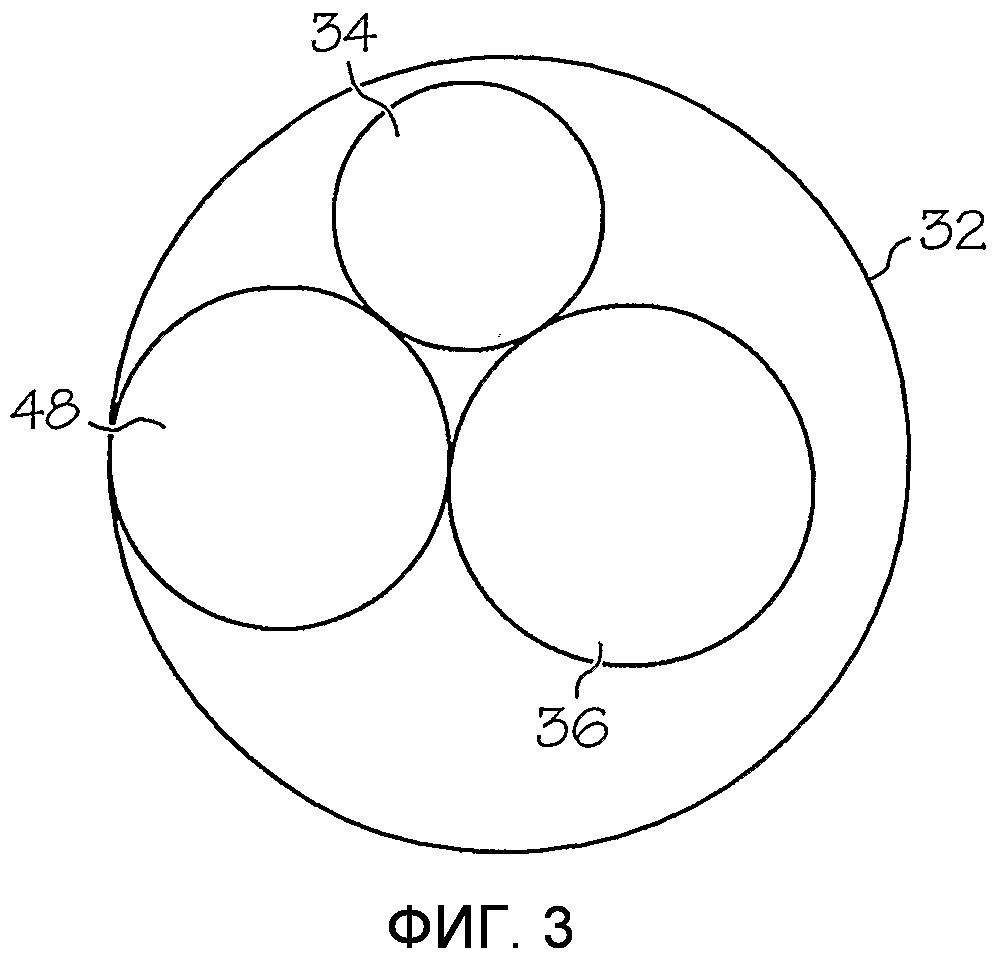

Как, в частности, иллюстрировано на Фиг. 2, кабельному узлу 18 типично придают форму удлиненного гибкого кабеля 32, одним концом присоединенного к источнику 12 питания, устройству 14 для подачи проволоки и системе 16 подачи защитного газа, и своим другим концом к сварочному пистолету 34. Как иллюстрировано в Фиг. 3, которая представляет вид радиального поперечного сечения гибкого кабеля 32, этот гибкий кабель обычно включает электрический кабель 34 для подведения электрической энергии для сварки к контактному наконечнику сварочного пистолета 40, газопроводный шланг 36 для транспортирования защитного газа, и гибкий армированный шланг 48 для подведения сварочной проволоки.

На практике гибкий кабель 32 обычно имеет длину по меньшей мере 10 футов (~3 м), более типично по меньшей мере 15 футов (~4,6 м), по меньшей мере 20 футов (~6,1 м), по меньшей мере 25 футов (~7,6 м), или даже длину по меньшей мере 30 футов (~9,1 м), так что источник 12 электрической энергии, устройство 14 для подачи проволоки и система 16 подачи защитного газа могут оставаться по существу стационарными, тогда как сварочный пистолет 34 перемещают вручную к многочисленным разнообразным местам. В дополнение, гибкий кабель 32 обычно делают настолько гибким, насколько возможно, поскольку этим обеспечивается наибольшая степень гибкости в плане перемещения и позиционирования сварочного пистолета 34 в любом желательном месте. Так, например, гибкий кабель 32 обычно делают достаточно гибким для того, чтобы его можно было относительно резко изгибать, например наматывать на катушку с многочисленными оборотами, как иллюстрировано на Фиг. 2.

Для предотвращения обдирки сварочной проволоки внутри гибкого кабеля 32 сварочную проволоку пропускают внутри гибкого армированного шланга 48. Как правило, этот гибкий армированный шланг делают из металлической проволоки, плотно намотанной в виде спирали, внутренний диаметр которой лишь немного превышает наружный диаметр сварочной проволоки, поскольку эта конструкция обеспечивает высокую степень гибкости гибкого кабеля 32, вместе с тем одновременно предотвращая контакт между сварочной проволокой и другими компонентами внутри гибкого кабеля.

Вследствие длины и гибкости удлиненного гибкого кабеля 32 зачастую прилагается сравнительно большое усилие для перемещения сварочной проволоки с рулона 24 через кабельный узел 18 к обрабатываемой детали 20. Поэтому обычной практикой в промышленности является нанесение на сварочную проволоку покрытия из твердого смазочного материала, такого как графит, дисульфид молибдена и т.д., для снижения коэффициента трения между ее наружной поверхностью и внутренними поверхностями гибкого армированного шланга, через который ее пропускают.

Дуговая сварка под флюсом

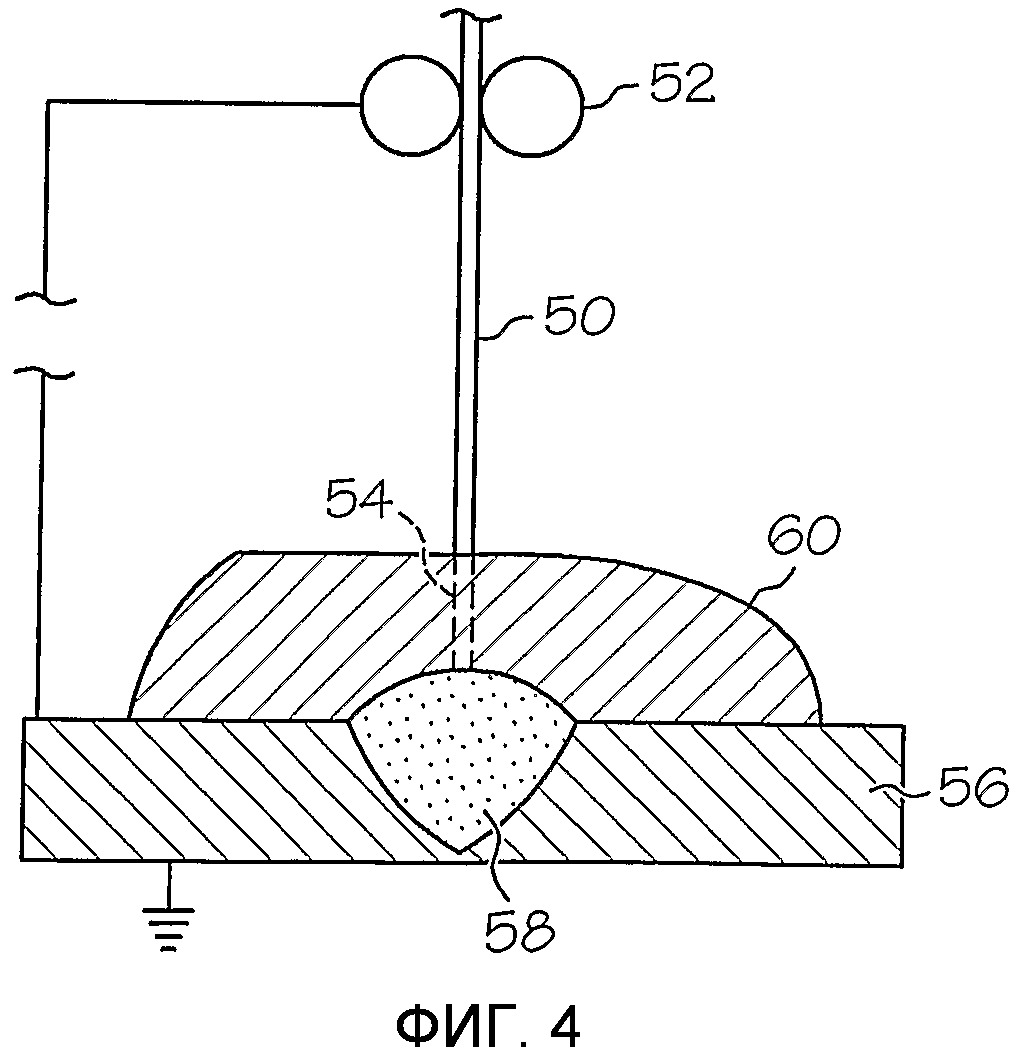

Дуговая сварка под флюсом (SAW) отличается от GMAW тем, что в SAW не используют наружный защитный газ. Вместо этого расплавленный сварной шов и зона электрической дуги погружены под оболочку из гранулированного плавкого флюса, который, будучи расплавленным, обеспечивает токовую цепь между электродом и свариваемой деталью и создает защиту сварного узла от окружающей атмосферы. Смотри Фиг. 4, которая схематически иллюстрирует дуговую сварку под флюсом (SAW), где Фиг. 4 показывает сварочную проволоку 50, подаваемую приводными роликами 52, которая формирует сварной шов 58 в обрабатываемой детали 56, причем на конце сварочной проволоки образуется электрическая дуга 54, которая полностью погружена в слой флюса 60.

Особенное преимущество SAW состоит в возможности достижения высокой производительности наплавки. Например, при использовании SAW возможны величины производительности наплавки свыше 100 фунтов наплавляемого металла в час (45 кг/час) или более, по сравнению с 5-10 фунтами в час (~2-4 кг/час) для GMAW. Особенный недостаток SAW состоит в том, что согласно практическому опыту можно сваривать только горизонтальные поверхности, поскольку сила тяжести обычно обусловливает соскальзывание флюса с негоризонтальных поверхностей. Ввиду этих ограничений SAW обычно используют в вариантах применения, где сварку с высокой производительностью наплавки производят на крупногабаритных объектах, размещенных горизонтально, например, при производстве труб.

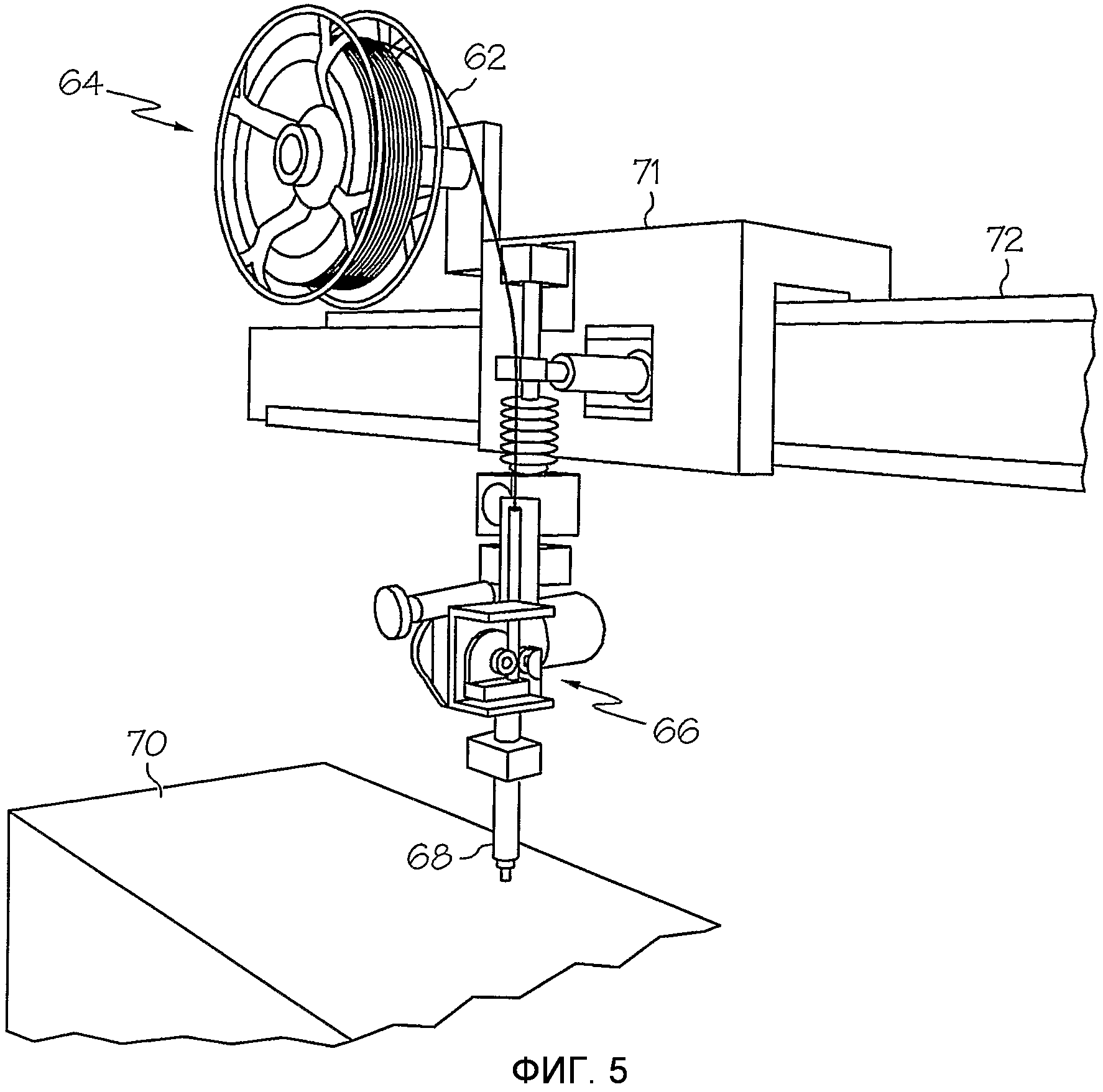

Фиг. 5 иллюстрирует такую систему SAW. В этой системе сварочную проволоку 62, получаемую с подающего рулона 64, подводят с помощью питающего узла 66, включающего приводные ролики (не показаны) через сварочный пистолет 68, где она формирует сварной шов на обрабатываемой детали (не показана), установленной в стационарном положении на столе 70. В показанном конкретном варианте исполнения подающий рулон 64, питающий узел 66 и сварочный пистолет 68 смонтированы в зафиксированных положениях на суппорте 71, который может двигаться по направляющей балке 72 так, чтобы можно было формировать непрерывный сварной шов вдоль всей длины обрабатываемой детали. В других вариантах исполнения подающий рулон 64, питающий узел 66 и сварочный пистолет 68 монтируют в стационарных положениях, тогда как обрабатываемая деталь может перемещаться вдоль стола 70 для создания непрерывного удлиненного сварного шва. В любом случае обычно предусматривают надлежащую систему подачи флюса (не показана) для автоматического покрытия зоны сварки под флюсом.

В зависимости от варианта применения, эта система SAW может быть стационарной, в том смысле, что всю систему навсегда монтируют в одном месте использования. В других вариантах применения эта система SAW может быть мобильной, в том смысле, что всю систему можно перемещать между различными местами применения, например, как при сварочных работах на мостовых фермах.

В промышленном масштабе сварочную проволоку 62 подают к сварочному пистолету 68 либо с рулона, как иллюстрировано на Фиг. 5, либо с бобин, сердечников или катушек. Во всех случаях это устройство подачи проволоки обычно размещают в фиксированном положении относительно сварочного пистолета 68, и обычно довольно близко к нему. Подобным образом, питающий узел 66 также обычно монтируют в фиксированном положении относительно сварочного пистолета 68, и обычно довольно близко к нему. Сообразно этим обстоятельствам, нет необходимости в такой направляющей системе, как гибкий армированный шланг 48 в системе GMAW, иллюстрированной на Фиг. 1-3. Это обусловлено тем, что по существу отсутствует трение скольжения между сварочной проволокой 62 и конструкционными элементами, транспортирующими эту сварочную проволоку от подающего рулона 64 до сварочного пистолета 68. Поэтому сварочную проволоку для систем SAW не снабжают твердыми смазочными материалами, типично используемыми в системах GMAW для снижения трения скольжения.

Как указано выше, величины производительности наплавки при дуговой сварке под флюсом (SAW) типично являются гораздо более высокими, чем в дуговой сварке металлическим плавящимся электродом в газовой среде (GMAW). Это обусловлено возможностью применения более толстой сварочной проволоки и использования более высокой электрической мощности, чем в GMAW. Например, сварочная проволока для SAW типично имеет диаметр 1/16 дюйма (~1,6 мм) или более, тогда как сварочная проволока для GMAW имеет диаметр около 1/16 дюйма (~1,6 мм) или менее. В любом случае, вследствие этих значительно более напряженных условий в SAW, период нормальной эксплуатации контактного наконечника сварочного пистолета, через который пропускают сварочную проволоку, может быть очень коротким в результате трения и абразивного износа. Например, период нормальной эксплуатации стандартного промышленного контактного наконечника из бериллиево-медного сплава при сварке способом SAW с чистой (без остатков мыльной смазки для волочения) голой (то есть непокрытой) стандартной стальной сварочной проволокой для SAW может быть столь коротким, как четыре часа или менее.

Вследствие этой проблемы промышленную сварочную проволоку для SAW почти всегда плакируют нанесением медного покрытия. К сожалению, участки этого медного покрытия часто соскабливаются со сварочной проволоки, когда она проходит через нерегулируемые приводные ролики (например, приводные ролики 52 на Фиг.4) и устройства для выпрямления проволоки, типично находящиеся в стандартной системе подачи проволоки для SAW. Со временем эта соскобленная медь может накапливаться в системе подачи в виде медных стружек, и даже может загрязнять формируемый сварной шов. Эти медные загрязнения, в свою очередь, могут создавать опасность нарушения целостности сварного шва в результате явления, известного как «медное растрескивание», которое представляет собой тип охрупчивания в жидком металле.

Сущность изобретения

Проблема разрешается с помощью сварочной проволоки для применения в дуговой сварке под флюсом, то есть конкретно сварочной проволоки для SAW, с признаками согласно пункту 11 формулы изобретения, а также способа согласно пунктам 1 и 9 патентной формулы. Различные примерные варианты осуществления настоящего изобретения определены в зависимых пунктах формулы изобретения и будут подробно обсуждены ниже. В соответствии с этим изобретением, было найдено, что общеупотребительные твердые смазочные материалы для сварочной проволоки будут действовать по существу так же эффективно, как медное покрытие, в плане снижения абразивного износа контактного наконечника в условиях дуговой сварки под флюсом. Таким образом, в соответствии с настоящим изобретением можно устранить проблему образования медных отходов и загрязнения, обычно возникающую при использовании сварочной проволоки для SAW с медным покрытием в дуговой сварке под флюсом, в то же время по-прежнему поддерживая более длительный период нормальной эксплуатации контактного наконечника, чем это позволяет медное покрытие.

Таким образом, настоящее изобретение представляет новую сварочную проволоку для применения в дуговой сварке под флюсом, включающую основу сварочной проволоки для дуговой сварки под флюсом и дисперсный твердый смазочный материал на поверхностях основы сварочной проволоки.

В дополнение, настоящее изобретение также представляет способ снижения абразивного износа контактного наконечника при дуговой сварке под флюсом, причем способ включает применение в качестве сварочной проволоки основы сварочной проволоки для дуговой сварки под флюсом и дисперсного твердого смазочного материала на поверхностях основы сварочной проволоки. Более того, настоящее изобретение представляет способ дуговой сварки под флюсом для сварки обрабатываемой детали, в котором конец сварочной проволоки для SAW во время сварки погружают под оболочку из гранулированного плавкого флюса, причем сварочная проволока включает основу сварочной проволоки и твердый смазочный материал на поверхностях основы сварочной проволоки.

Настоящее изобретение может быть более легко понято с привлечением следующих чертежей, на которых:

Фиг. 1 и 2 схематически представляют виды в перспективе, иллюстрирующие традиционную систему сварки по способу GMAW;

Фиг. 3 схематически представляет радиальное поперечное сечение типичного удлиненного гибкого кабеля, применяемого в кабельном узле системы GMAW из Фиг. 1 и 2;

Фиг. 4 представляет схематическую иллюстрацию традиционной сварочной системы SAW; и

Фиг. 5 представляет вид в перспективе, иллюстрирующий один тип традиционной системы сварки SAW.

В соответствии с настоящим изобретением, медное покрытие, которое обычно наносят на поверхности сварочной проволоки для дуговой сварки под флюсом, чтобы предотвращать абразивный износ контактного наконечника сварочного пистолета, заменяют твердым смазочным материалом. В предпочтительном варианте исполнения сварочная проволока для применения в дуговой сварке под флюсом, в частности сварочная проволока для SAW, включает основу сварочной проволоки для дуговой сварки под флюсом и твердый смазочный материал на поверхности основы сварочной проволоки для дуговой сварки под флюсом, причем сварочная проволока имеет диаметр более ~4 мм. При том, что в предпочтительной проволоке основа сварочной проволоки для дуговой сварки под флюсом не имеет медного покрытия, твердый смазочный материал, в частности, включает по меньшей мере одно вещество из MoS2, WS2, ZnO, графита, PTFE (политетрафторэтилена) или смеси, включающей по меньшей мере одно из них. Предпочтительные альтернативные варианты в качестве твердых смазочных материалов включают по меньшей мере одно вещество из MoS2, WS2, графита и PTFE, или графит. Размер частиц твердого смазочного материала составляет около 0,5-15 мкм. В соответствии с настоящим изобретением, также представлена проволока, в которой твердый смазочный материал представляет собой часть твердой смазочной покровной композиции на поверхности основы сварочной проволоки, причем твердая смазочная покровная композиция дополнительно включает органическое связующее средство, и, в частности, в которой твердая смазочная покровная композиция дополнительно включает твердый электропроводный материал. Предпочтительными органическими связующими средствами являются спирт, растительное масло, минеральное масло, синтетическое масло, нефтяной парафин или смесь, включающая по меньшей мере одно из них.

Задачей настоящего изобретения является создание способа сокращения абразивного износа контактного наконечника сварочного пистолета, используемого в дуговой сварке под флюсом, причем способ включает применение в качестве сварочной проволоки основы сварочной проволоки, имеющей на своей поверхности твердый смазочный материал. В частности, представлен способ, в котором сварочная проволока имеет диаметр более 1/16 дюйма (~1,6 мм). Более предпочтителен способ с использованием в качестве сварочной проволоки согласно любому из пунктов 11-15 патентной формулы.

Дополнительной задачей настоящего изобретения является способ дуговой сварки под флюсом для сварки обрабатываемой детали, в котором конец сварочной проволоки для SAW во время сварки погружают под оболочку из гранулированного плавкого флюса, в котором сварочная проволока включает основу сварочной проволоки и твердый смазочный материал на поверхностях основы сварочной проволоки, в котором, в частности, сварочная проволока имеет диаметр по меньшей мере около 3 мм. Наиболее предпочтительным является способ, в котором в качестве сварочной проволоки применяют проволоку согласно любому из пунктов 11-15 формулы изобретения, например, способ, в котором основа сварочной проволоки для дуговой сварки под флюсом не содержит медное покрытие.

Далее сварочная проволока согласно настоящему изобретению и ее применение в дуговой сварке под флюсом описаны более подробно.

Сварочная проволока для SAW

Настоящее изобретение применимо к любому типу сварочной проволоки, использованной ранее или такой, какая может быть применена в будущем, в дуговой сварке под флюсом. Проволока для SAW в подавляющем большинстве случаев будет представлять собой проволоку в виде сплошного металлического сердечника, то есть сплошную металлическую проволоку. Такие проволоки чаще всего изготавливают из углеродистой (мягкой) стали, хотя они могут быть также сделаны из других многообразных металлов и металлических сплавов, таких как нержавеющие стали, в том числе аустенитные, мартенситные, ферритные и дуплексные нержавеющие стали, сплавы с низким коэффициентом теплового расширения (СТЕ), такие как инвар и ковар, и суперсплавы на основе никеля, такие как инконель, и т.д.

Как правило, сварочная проволока для SAW имеет диаметр около 1/16 дюйма (~1,6 мм) или более, тогда как сварочная проволока для GMAW имеет диаметр около 1/16 дюйма (~1,6 мм) или менее. Больший интерес представляют сварочные проволоки для SAW с диаметрами 2 мм или более, в то время как наиболее интересны сварочные проволоки с диаметрами 3 мм или более, или даже 4 мм или более.

Когда настоящее изобретение используют со сварочными проволоками, имеющими флюсовый сердечник или металлический сердечник, то сердечник проволоки может включать любой тип сварочного флюса или металла.

Подобным образом, хотя настоящее изобретение будут использовать, как правило, с голой (непокрытой) сварочной проволокой, оно также может быть применено с покрытой сварочной проволокой, несущей металлическое покрытие любого типа, в том числе медное. Применения медного покрытия предпочтительно избегают.

Твердый смазочный материал

Как указано ранее, твердые смазочные материалы для сварочной проволоки обычно используют в системах сварки GMAW для снижения трения, возникающего между сварочной проволокой и системой подачи, которую применяют для передачи проволоки от подающего рулона или других источников к свариваемой детали. В соответствии с настоящим изобретением, те же самые материалы используют для замены медного покрытия, обычно наносимого на поверхности сварочной проволоки для дуговой сварки под флюсом для предотвращения износа контактного наконечника сварочного пистолета. Все твердые смазочные материалы для сварочной проволоки, которые применялись в GMAW ранее или которые могут быть использованы в будущем, могут быть применены для этой цели в качестве твердого смазочного материала в настоящем изобретении. Твердых смазочных материалов, которые основаны на металлической меди, изготовлены из нее, или которые иным образом высвобождают ее, предпочтительно избегают.

Типичные твердые смазочные материалы, чаще всего используемые для смазки проволоки при промышленных сварочных работах, включают MoS2, WS2, ZnO (обычно вместе с WS2), графит и/или PTFE (тефлон). Могут быть также применены смеси этих материалов. Как правило, эти материалы используют в дисперсной форме. Если это так, то в настоящем изобретении применимы частицы с любым размером, которые использовались ранее или которые могут быть применены в будущем. Более интересны размеры частиц порядка около 0,5-15 мкм, или даже около 1-10 мкм. Особенный интерес представляют частицы с размерами порядка около 1-2 мкм, в особенности когда сварочная проволока, на которую наносят покрытие, имела довольно шероховатую поверхность.

В дополнение к этим материалам, патентная литература показывает, что многие другие твердые материалы также применимы в качестве смазочных материалов для проволоки при промышленных сварочных работах. Например, Japanese Kokai [опубликованная нерассмотренная патентная заявка] 2005-074438 сообщает, что для этого могут быть использованы противозадирные присадки на основе серы, тогда как патентный документ Kokai 2005-095972 описывает, что для этой цели могут быть применены разнообразные мыла, такие как стеарат натрия и калия. Между тем, патентный документ Kokai 10-193175 сообщает, что для этой цели может быть использован пылевидный материал, образующийся во время рафинирования чугуна и стали, и который главным образом составлен оксидом железа, тогда как патентный документ Kokai 2004-202572 описывает, что для этой цели может быть применен медный порошок. Подобным образом, патентный документ Kokai 09-141489 сообщает, что для этой цели могут быть использованы неорганические соединения калия, такие как борат калия, тогда как патентный документ Kokai 08-157858 описывает, что для этой цели могут быть применены сложные эфиры фосфористой кислоты. В дополнение, патентный документ Kokai 2003-305587 сообщает, что для этой цели могут быть использованы пленки из фосфата железа, марганца и цинка.

В дополнение к этим изобретениям, патентная литература также показывает, что вышеуказанные «общеупотребительные» твердые смазочные материалы, то есть MoS2, WS2, ZnO (обычно вместе с WS2), графит и/или PTFE (тефлон), могут быть скомбинированы с многообразными дополнительными материалами, в особенности дисперсными твердыми веществами, для изготовления эффективных смазочных материалов для сварочной проволоки. Так, например, патентные документы Kokai 2006-095579 и Kokai 09-206987 сообщают, что карбонат кальция и нитрид бора являются аналогами дисульфида молибдена, по меньшей мере в сочетании с таким минералом, как слюда, серицит или тальк. Между тем, патентный документ Kokai 09-323191 показывает, что диоксид титана в сочетании с MoS2 или WS2 представляет собой эффективный смазочный материал для сварочной проволоки, тогда как патентный документ Kokai 08-057650 сообщает, что порошок из нержавеющей стали в сочетании с WS2 является эффективным смазочным материалом для сварочной проволоки. Подобным образом, патентный документ Kokai 08-151548 сообщает, что в качестве эффективного смазочного материала для сварочной проволоки может быть использован силикат калия в комбинации с PTFE, тогда как патентный документ Kokai 06-285677 описывает, что карбонат кальция и/или натрия, фторид или силикат кальция или натрия, а также кремнеземное стекло, натриевое стекло, калиевое стекло и натриево-кальциево-силикатное стекло в сочетании с PTFE или MoS2 дают эффективный смазочный материал для сварочной проволоки. Таким же образом патентный документ Kokai 2006-095551, а также многие другие японские патентные документы Kokai сообщают, что для этой цели с MoS2 может быть скомбинирован фосфатид (фосфолипид). Эти дополнительные материалы могут быть также использованы вместе с «общеупотребительными» твердыми смазочными материалами для сварочной проволоки, описанными выше, в согласии с вышеприведенными изобретениями.

В промышленном масштабе твердые смазочные материалы для сварочной проволоки могут быть применены в первозданном состоянии, то есть без любого дополнительного ингредиента. Однако чаще всего их также комбинируют с органическим связующим средством для получения твердой смазочной покровной композиции, поскольку такие органические связующие средства могут усиливать смазывающую способность и способность смазки поступать к поверхности трения. Примеры общеупотребительных органических связующих средств включают вязкие масла, такие как растительное масло, минеральное масло и разнообразные синтетические масла, а также различные органические твердые вещества, такие как нефтяной парафин и тому подобные. Жидкие носители, такие как вода и/или различные спирты, например, изопропанол, могут быть также включены для облегчения нанесения, в особенности, когда используют твердые органические связующие средства. Что касается твердых смазочных материалов, то в настоящем изобретении могут быть применены любое органическое связующее средство и любой жидкий носитель, которые использовались ранее или которые могут быть применены в будущем, для повышения адгезии между такими твердыми смазочными материалами и поверхностями сварочной проволоки, к которым они прилипают. Смотри разнообразные отечественные и зарубежные патентные документы, цитированные в настоящем изобретении, для расширенного поиска различных типов твердых смазочных материалов и связующих средств, типично используемых для изготовления традиционных смазочных материалов для подачи проволоки.

Количество твердой смазочной композиции, которая может быть использована в конкретных вариантах применения согласно настоящему изобретению, варьирует в широких пределах, и по существу может быть применено любое количество, которое обеспечивает увеличение периода нормальной эксплуатации контактного наконечника. Вообще говоря, количество используемой твердой смазочной композиции может варьировать от величины не более 10 граммов/м² площади поверхности проволоки до величины не менее 0,001 грамма/м² площади поверхности проволоки, в расчете на вес самого твердого смазочного материала, то есть за исключением веса любого носителя, связующего средства или другого вспомогательного компонента, который мог бы присутствовать. Особый интерес представляют величины содержания твердого смазочного материала порядка от 0,01 до 1 грамма/м², или даже от 0,05 до 0,5 грамма/м² площади поверхности проволоки, в расчете на вес самого твердого смазочного материала.

Другие ингредиенты

Другие активные ингредиенты, обычно входящие в состав смазочных материалов для сварочной проволоки, также могут быть включены в твердые смазочные материалы для проволоки согласно настоящему изобретению. Например, могут быть применены усилители/стабилизаторы дуги, которые типично представляют собой содержащие натрий или калий мыла или поверхностно-активные вещества, и т.д. Например, смотри патентные документы Kokai (Японская опубликованная нерассмотренная патентная заявка) 2004-034131, Kokai 08-257788, Kokai 2002-219595, Kokai 2002-239779, U.S. 6,337,144 и Kokai 2003-039191, описания которых включены здесь ссылкой.

Твердые электропроводные материалы

В соответствии с еще одним признаком настоящего изобретения, в состав твердой смазочной композиции согласно настоящему изобретению может быть включен твердый электропроводный материал для снижения электрического сопротивления между сварочной проволокой для SAW и контактным наконечником сварочного пистолета.

В этой связи, в патентной заявке № 12/141,621, дата подачи в Службу патентов и торговых знаков США (US PTO) 18 июня 2008 года (дело № 22976/04027 патентного поверенного), описание которой включено здесь в качестве ссылки, описан способ снижения электрического сопротивления между сварочной проволокой и контактным наконечником сварочного пистолета, через который проходит проволока, путем размещения твердого электропроводного материала на поверхностях сварочной проволоки. Как представляется, результатом будет то, что будет улучшена стабильность дуги, и будет увеличен период нормальной эксплуатации контактного наконечника. Такая же технология может быть также применена в настоящем изобретении включением твердого электропроводного материала в твердые смазочные покровные композиции согласно настоящему изобретению.

Твердые электропроводные материалы, используемые в этом аспекте изобретения, включают термически стабильное, электропроводное твердое вещество в тонкодисперсной форме. В этом контексте «электропроводный» означает, что твердый электропроводный материал имеет значение удельной электрической проводимости, σ, по меньшей мере 10 См/см (Сименс на сантиметр) при температуре 800°С, при определении согласно стандарту ASTM В193-02. В дополнение, «термически стабильный» в этом контексте означает, что твердый электропроводный материал остается твердым (например, не расплавляется) и, кроме того, по существу нереакционноспособным на воздухе при температуре 1200°С, как определяется методом TGA (термогравиметрический анализ) согласно стандарту ASTM Е2550-07. В этой связи следует отметить, что графит не является таким электропроводным материалом, поскольку он окисляется при температурах сварки и тем самым не является «термически стабильным». Например, смотри статью авторов Shimizu и др., Wear Mechanism in Contact Tube («Механизм износа в трубчатом токоподводе»), Science and Technology of Welding and Joining, том 11, № 1, 2006, стр. 94-105.

Более интересными являются твердые электропроводные материалы, которые термически стабильны при температуре 1350°С, 1500°С и даже 1600°С. Подобным образом, больший интерес представляет твердые электропроводные материалы со значениями удельной электрической проводимости при температуре 800°С по меньшей мере около 50 См/см, по меньшей мере около 75 См/см, и по меньшей мере около 90 См/см. Предполагаются также твердые электропроводные материалы с удельной электрической проводимостью при температуре 800°С по меньшей мере около 200 См/см, по меньшей мере около 300 См/см, по меньшей мере около 400 См/см, по меньшей мере около 500 См/см, и даже по меньшей мере около 1000 См/см.

Как представляется, согласно этому аспекту изобретения снижением электрического сопротивления между сварочной проволокой и контактным наконечником, через который она проходит, соответственно сокращают омическое нагревание контактного наконечника. Это должно вести к дополнительному значительному снижению износа контактного наконечника, обусловленного чрезмерным нагреванием, и тем самым к дополнительному увеличению периода нормальной эксплуатации контактного наконечника.

В этом аспекте изобретения в качестве твердого электропроводного материала может быть использован любой твердый материал, который является термически стабильным и электропроводным, и который также может быть получен в тонкодисперсной форме. Размер частиц твердого электропроводного материала не имеет решающего значения, и могут быть применены частицы по существу любой величины. Вообще говоря, размер частиц твердого электропроводного материала должен достаточно малым, чтобы он прилипал к поверхности основы проволоки с помощью конкретного выбранного связующего средства, и достаточно большим, чтобы получение твердого электропроводного материала не становилось чрезмерно дорогостоящим. В практическом плане это значит, что средний размер частиц твердого электропроводного материала обычно будет составлять около 40 микрон (40 мкм) или менее. Более интересными являются средние размеры частиц порядка около 20 микрон (20 мкм) или менее, около 10 микрон (10 мкм) или менее, около 5 микрон (5 мкм) или менее, или даже 2 микрон (2 мкм) или менее.

Более того, в то время как любой термически стабильный материал, который имеет удельную электрическую проводимость, σ, по меньшей мере около 10 См/см (Сименс на сантиметр) при температуре 800°С, может быть использован в качестве твердого электропроводного материала согласно настоящему изобретению, более интересными являются материалы, проявляющие значения удельной электрической проводимости, σ, по меньшей мере около 25 См/см при температуре 800°С, тогда как еще больший интерес представляют материалы, проявляющие значения удельной электрической проводимости, σ, по меньшей мере около 50 См/см, по меньшей мере около 75 См/см или даже по меньшей мере около 100 См/см при температуре 800°С. Рассматриваются термически стабильные твердые материалы с еще большими значениями удельной электрической проводимости, такими как по меньшей мере около 200 См/см, по меньшей мере около 300 См/см, по меньшей мере около 400 См/см, по меньшей мере около 500 См/см, по меньшей мере около 700 См/см или даже по меньшей мере около 1000 См/см, при температуре 800°С.

Один класс твердых материалов, которые могут быть использованы для этого, представляют собой электропроводные перовскиты. «Перовскит» имеет отношение к общей группе кристаллических смешанных оксидов металлов, которым соответствует общая химическая формула АВО3. Обычными катионами А в перовскитах являются катионы редкоземельных, щелочноземельных, щелочных элементов и прочие крупные катионы, такие как Pb+2 и Bi+3, причем более часто встречаются следующие катионы: Na+, K+, Rb+, Ag+, Ca+2, Sr+2, Ba+2, Pb+2, La+3, Pr+3, Nd+3, Bi+3, Ce+4 и Th+4. Обычные катионы В в перовскитах включают: Li+, Cu+2, Mg+2, Tl+3, V+3, Cr+3, Mn+3, Fe+3, Co+3, Ni+3, Rh+3, Ti+4, Mn+4, Ru+4, Pt+4, Nb+5, Ta+5, Mo+6 и W+6.

Комплексные структуры перовскитов могут содержать два или более различных катионов А, два или более различных катионов В, или оба таковых случая. Обычно это проявляется в упорядоченных и неупорядоченных вариантах. Такие комплексные кристаллические перовскиты могут также проявлять стехиометрический избыток или недостаток атомов кислорода, в особенности когда кристалл содержит множественные катионы А (или катионы В), имеющие различающиеся между собой валентные состояния. Так, комплексные перовскиты можно также рассматривать как соответствующие формуле A1-xA'xB1-yB'yOz, где z может варьировать выше и ниже 3 так, чтобы удовлетворять валентным состояниям других присутствующих элементов. Кроме того, следует отметить, что иногда комплексные перовскиты описывают такой формулой, как Y1Ba2Cu3O7-5, в которой подстрочный индекс у атома кислорода варьирует скорее около 6, нежели 3, как в случае АВО3. Однако это всего лишь вопрос формулировки, поскольку структура Y1Ba2Cu3O6 эквивалентна Y0,5Ba1Cu1,5O3.

В особенности интересный для этой цели класс перовскитов описан как соответствующий формуле АВОх, где А представляет собой по меньшей мере один элемент из La, Ce, Pr, Sm, Nd, Gd и Y; В представляет собой по меньшей мере один элемент из Ga, Mg, Mn, Fe, Cr, Co, Cu, Zn и Ni; и «x» составляет 2,5-3,2; в котором А необязательно может быть частично замещен одним или более из Sr, Ва или Са. В этом контексте «частично замещенный» означает, что вплоть до 50 атомных процентов атомов А могут быть замещены указанными заместителями, в такой мере, насколько сохраняется отношение общего количества атомов А плюс заместители к общему количеству атомов В. Представляют интерес перовскиты этого типа, в которых А замещен по меньшей мере 5 атомными процентами, по меньшей мере 10 атомными процентами или даже по меньшей мере 15 атомными процентами указанных заместителей.

Количество твердого электропроводного материала на поверхностях проволочной основы может варьировать в широких пределах, и может быть использовано по существу любое количество. В общем, для достижения заметного сокращения электрического сопротивления между сварочной проволокой и контактным наконечником сварочного пистолета, через который она проходит во время сварки, нужно применять достаточное количество твердого электропроводного материала, но не столь большое, чтобы стало затруднительным обращение со сварочной проволокой. Так, могут быть применены количества твердого электропроводного материала порядка от 0,001 до 10 г/м² площади поверхности проволоки, или от 0,01 до 1 г/м², или даже от 0,05 до 0,5 г/м².

Твердый электропроводный материал согласно этому аспекту изобретения может присутствовать в весовом соотношении от не менее 1:10 до не более 10:1, в расчете на вес твердого смазочного материала. Возможны относительные весовые соотношения от 5:1 до 1:5, от 2:1 до 1:2, от 1,5:1 до 1:1,5 и даже около 1:1.

ПРИМЕРЫ

Для более совершенного описания настоящего изобретения были проведены следующие примерные работы.

В каждом примере сварочную проволоку из сплошной малоуглеродистой стали с диаметром 5/32 дюйма (~4 мм) наваривали в плоском (1F) положении поверх вращающейся трубы из малоуглеродистой стали (диаметр 30 дюймов (762 мм), толщина стенки 1,5 дюйма (38,1 мм)). Трубу вращали со скоростью приблизительно 0,8 об/мин, в результате чего поступательная скорость сварки составляла приблизительно 75 дюймов в минуту (1905 мм/мин). Перед сваркой поверхность трубы и конец контактного наконечника развели на фиксированное расстояние в 1,5 дюйма (38,1 мм). Во время сварки сварочную проволоку подавали со скоростью приблизительно 120 дюймов в минуту (3048 мм/мин), с использованием сварочного тока приблизительно 1150 Ампер. Сварочное напряжение поддерживали постоянным на уровне 39 Вольт. Для всех сварочных экспериментов применяли флюс для SAW марки Lincolnweld 761.

Все проволоки были приварены в течение по меньшей мере одного часа. Износ контактного наконечника, связанный с каждой проволокой, оценили количественно путем измерения того, насколько увеличилась процентная доля площади отверстия в контактном наконечнике, через который подавали сварочную проволоку. Изображения отверстий в контактных наконечниках получали с помощью микроскопа (при 20-кратном увеличении); все изображения были откалиброваны по расстоянию. Для измерения площади отверстий в контактных наконечниках использовали пакет компьютерных программ (Able Image Analyzer, версия 3.6) на основе калиброванных расстояний для каждого изображения. Номинальный диаметр отверстия и площадь стандартного контактного наконечника для SAW в 5/32 дюйма (3,97 мм) (до сварки) составляли приблизительно 0,168 дюйма (4,26 мм) и 0,0221 квадратного дюйма (14,2 мм²), соответственно. Состав конкретного использованного контактного наконечника является следующим:

Состав (медный сплав UNS-C17510):

Бериллий → 0,2-0,6%

Никель → 1,40-2,30%

Кобальт → не более 0,30%

Кобальт, железо и никель → не более 2,6%

Медь → остальное

За исключением того, что указано по иному, каждое сварочное испытание длилось в целом 1 час и состояло из двух 30-минутных непрерывных сегментов сварки.

В этих испытаниях использовали две различных голых стальных проволоки для SAW с диаметром 5/32 дюйма (~4 мм), причем одна имела шероховатую поверхность, и другая имела гладкую поверхность. Провели пять различных испытаний. В двух испытаниях, Сравнительных Примерах А и В, применяли голые (непокрытые) сварочные проволоки. В трех испытаниях, Примерах 1-3, сварочные проволоки имели поверхностное покрытие в соответствии с настоящим изобретением из имеющегося в продаже графитного смазочного материала для подачи, содержащего частицы графита с величиной 1-2 мкм в спирте. В шестом испытании, Сравнительном Примере С, протестировали общеупотребительную проволоку для SAW с медным покрытием, имеющую гладкую поверхность.

Более того, для демонстрации воспроизводимости результатов этих испытаний Сравнительный Пример А повторили дважды как Сравнительные Примеры D и Е, в два различных дня. Наконец, чтобы показать, что эффект, достигаемый настоящим изобретением, не обусловливается только усиленным смазыванием с использованием твердого смазочного материала, Пример 1 повторили в виде Сравнительного Примера F с использованием традиционного жидкого смазочного средства для подачи (Mobil Velocite Oil No. 10, производимый фирмой Exxon Mobile Corporation, Фейрфекс, Вирджиния, который представляет собой неводный продукт, как отмечено, на основе тщательно очищенного базового масла, содержащего повышающие стабильность добавки) вместо твердого смазочного материала согласно этому примеру.

В конце каждого испытания определяли износ контактного наконечника вышеуказанным способом.

Были получены следующие результаты:

|

Эти результаты показывают, что износ контактного наконечника значительно сокращается при SAW с нанесением на голую проволоку для SAW покрытия из твердого смазочного материала для подачи в соответствии с настоящим изобретением. В свою очередь, это позволяет полагать, что период нормальной эксплуатации контактного наконечника на основе меди, используемого в SAW, может быть значительно увеличен без применения медного покрытия, ранее необходимого для этого. В дополнение, эти результаты дополнительно показывают, что сравнимые результаты не достигаются, когда вместо твердого смазочного материала согласно настоящему изобретению используют традиционное жидкое смазочное средство для подачи.

Хотя выше были описаны только немногие варианты осуществления настоящего изобретения, должно быть понятно, что многие модификации могут быть сделаны без выхода за пределы смысла и области изобретения. Все такие модификации предполагаются входящими в пределы области настоящего изобретения, которое ограничивается только нижеследующими пунктами формулы изобретения:

Кодовые номера позиций:

10 Система

12 Источник питания

14 Приводной узел

16 Система подачи

18 Кабельный узел

20 Обрабатываемая деталь

22 Рулонная установка

24 Рулон

26 Приводной механизм

28 Источник газа

30 Подающий трубопровод

32 Гибкий кабель

34 Сварочный пистолет

36 Газопровод

40 Сварочный пистолет

48 Гибкий армированный шланг

50 Сварочная проволока

52 Приводные ролики

56 Обрабатываемая деталь

58 Сварной шов

60 Флюс

62 Сварочная проволока

64 Подающий рулон

66 Питающий узел

68 Сварочный пистолет

70 Стол

71 Суппорт

72 Направляющая балка