Результат интеллектуальной деятельности: КРИОГЕННАЯ ОБРАБОТКА МАРТЕНСИТНОЙ СТАЛИ СО СМЕШАННЫМ УПРОЧНЕНИЕМ

Вид РИД

Изобретение

Настоящее изобретение относится к способу получения мартенситной стали, которая включает содержащиеся в ней другие металлы, таким образом, что сталь может упрочняться при выделение интерметаллических соединений и карбидов, с содержанием Al между 0,4% и 3% и с температурой Mf мартенситного преобразования ниже 0ºС, причем этот способ термической обработки включает следующие стадии, в которых:

(а) нагревают все количество стали выше температуры АС3 ее аустенизации,

(b) охлаждают указанную сталь примерно до температуры окружающей среды,

(с) помещают указанную сталь в криогенную среду при температуре Т1.

Для некоторых вариантов применения, в частности для валов трансмиссий в турбомашинах, необходимо использовать такие стали, которые имеют очень высокую механическую прочность (предел текучести и разрушающую нагрузку) до температур 400ºС и в то же время хорошую устойчивость к хрупкому излому (высокую жесткость и пластичность). Эти стали имеют хорошие усталостные характеристики.

Состав такой стали приведен в документе FR 2885142 следующим образом (в процентах по весу): от 0,18 до 0,3% С, от 5 до 7% Co, от 2 до 5% Cr, от 1 до 2% Al, от 1 до 4% Mo+W/2, от следовых количеств до 0,3% V, от следовых количеств до 0,1% Nb, от следовых количеств до 50 частей на миллион (ppm) B, от 10,5 до 15% Ni при Ni≥7+3,5 Al, от следовых количеств до 0,4% Si, от следовых количеств до 0,4% Mn, от следовых количеств до 500 ppm Ca, от следовых количеств до 500 ppm редкоземельных металлов, от следовых количеств до 500 ppm Ti, от следовых количеств до 50 ppm О (в случае расплавленного металла) или до 200 ppm О (в случае порошковой металлургии), от следовых количеств до 100 ppm N, от следовых количеств до 50 ppm S, от следовых количеств до 1% Cu, от следовых количеств до 200 Р, с остальным количеством, приходящимся на Fe.

Эта сталь имеет очень высокую механическую прочность (разрушающую нагрузку, которая может доходить от 2000 до 2500 МПа) и в то же время очень хорошую ударную вязкость (180.103 Дж/м2), жесткость (от 40 до 60 МПа.√м) и хорошие усталостные характеристики.

Эти механические свойства получают благодаря термическим обработкам, которым подвергают сталь. В частности, сталь подвергают следующей обработке: сталь нагревают и выдерживают при температуре выше температуры АС3 ее аустенизации, пока температура не станет в основном однородной, и затем сталь охлаждают примерно до температуры окружающей среды, затем сталь помещают в камеру, где имеется криогенная температура, и выдерживают в ней. Термин «криогенная» имеет отношение к температурам ниже 0ºС.

Цель помещения таких сталей в криогенную камеру состоит в минимизации содержания в стали остаточного аустенита, то есть для оптимизации преобразования аустенита в мартенсит в стали. Фактически характеристики механической прочности стали возрастают обратно пропорционально содержанию в ней аустенита. Для сталей, которые входят в область известной заявки, температура Mf мартенситного преобразования составляет между -30ºС и -40ºС, по оценкам в условиях термодинамического равновесия. Для обеспечения оптимального преобразования аустенита в мартенсит в общем считается, что температура в криогенной камере поэтому должна быть слегка ниже температуры Mf. Таким образом, отвлекаясь от природы преобразования аустенита в мартенсит, допускают, что температура в криогенной камере должна быть ниже -40ºС и что оптимальное преобразование в мартенсит происходит, когда самые горячие части стали достигли этой температуры. Тогда сталь извлекают из криогенной камеры.

Однако результаты механических испытаний на твердость и на растяжение, проведенные на этой стали после такой криогенной обработки, показывают большой разброс значений механических характеристик стали, что является нежелательным. Кроме того, эти результаты не согласуются с нормальным статистическим законом в отношении параметров криогенной обработки, напротив, результаты распределяются соответственно сумме множества нормальных законов согласно условиям термической обработки и в особенности в отношении помещения в криогенную среду. Это интермодальное поведение еще более подчеркивает рассчитанный разброс (когда все эти результаты сводят в одно семейство) и снижает ценность оценки. Тогда еще более снижаются минимумы (рассчитанные до трех среднеквадратичных отклонений ниже среднего) кривых распределения.

Настоящее изобретение имеет целью устранение этих недостатков.

Цель изобретения состоит в предложении способа обработки стали указанного типа, который позволят сократить разброс значений ее механических характеристик, дает параметры разброса, которые следуют нормальным статистическим законам, и повышает эти механические характеристики в среднем.

Эта цель достигается благодаря тому факту, что температура Т1 является значительно более низкой, чем температура Mf мартенситного преобразования, и время t выдерживания указанной стали в указанной криогенной среде при температуре Т1 от момента, когда самая горячая часть стали достигает температуры ниже, чем температура Mf мартенситного преобразования, является по меньшей мере равным ненулевому времени t1.

Благодаря этим условиям оптимально преобразуется весь аустенит, который потенциально может быть преобразован в мартенсит в стали, когда ее вводят в криогенную среду. «Оптимальное преобразование» означает, что содержание остаточного аустенита в стали является минимальным во всей стали в целом. Поэтому разброс значений механических характеристик сокращается, поскольку содержание аустенита является однородным во всей стали. Кроме того, эти значения в среднем возрастают, поскольку содержание аустенита в стали сведено к минимуму.

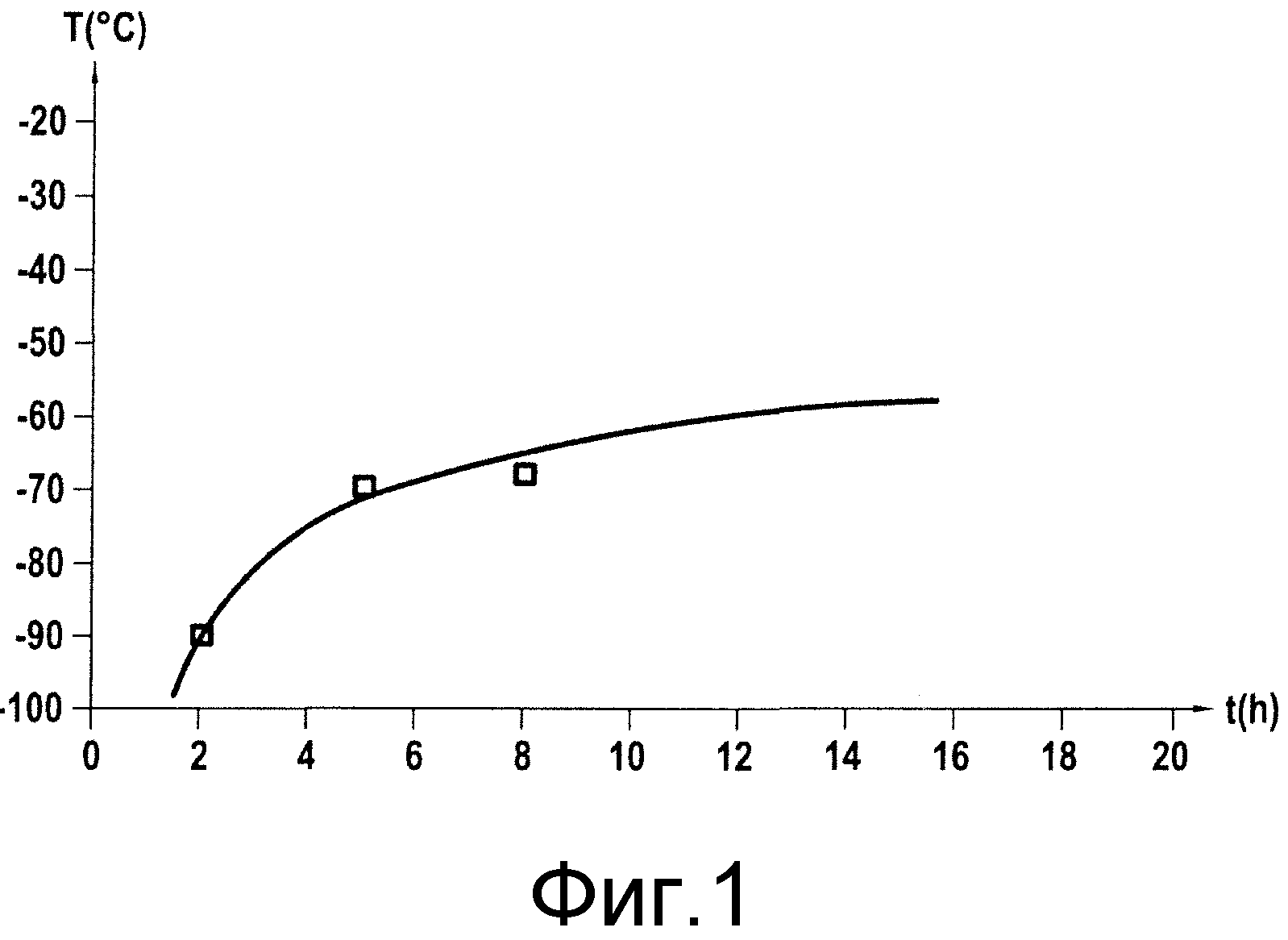

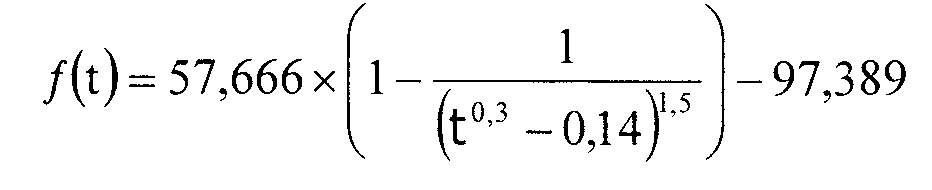

Например, температура Т1 (в ºС с допуском +/-5ºС) и время t1 (в часах с допуском +/- 5%) главным образом связаны уравнением

Т1=ƒ(t1) при ƒ(t)=57,666×(1-1/(t0,3-0,14)1,5)-97,389.

Сталь преимущественно помещают в криогенную среду менее чем через 70 часов после момента, когда температура поверхности детали, во время охлаждения ее в стадии (b), достигает температуры 80ºС.

Этим путем максимальная скорость преобразования аустенита в мартенсит, которой можно ожидать в стали вследствие помещения ее в криогенную среду, является настолько высокой, насколько возможно.

Изобретение будет более понятным, и его преимущества будут лучше восприняты по прочтении последующего подробного описания варианта осуществления, показанного в качестве неограничивающего примера. Описание приведено с сопроводительными чертежами, на которых:

- фиг. 1 показывает уравнение Т1=ƒ(t1) как зависимость между временем t1, в течение которого сталь выдерживают в криогенной камере после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования, и температурой Т1 в камере, в способе согласно изобретению,

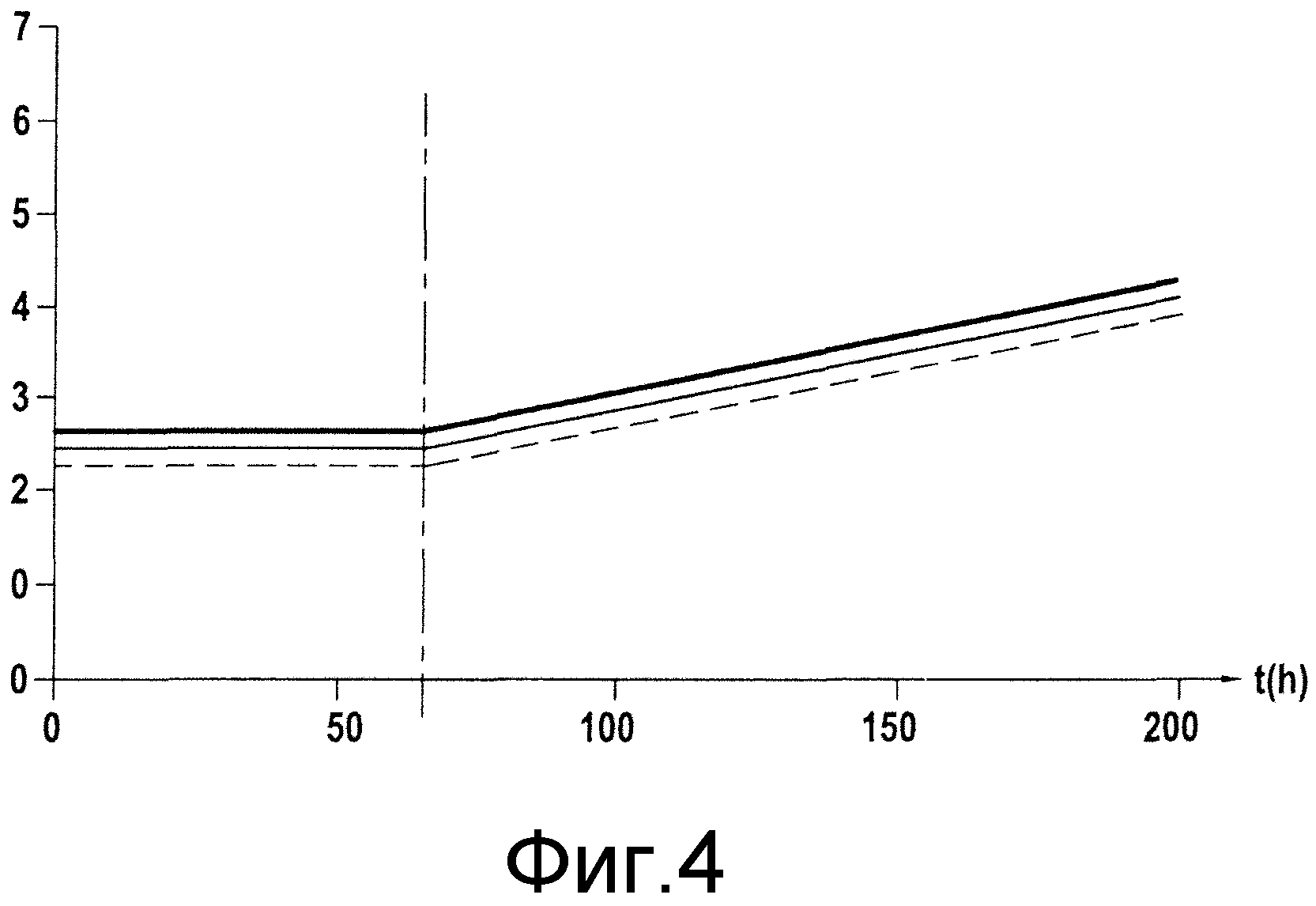

- фиг. 2 показывает вариацию уровня содержания аустенита, остающегося в стали как функцию температуры Т1 в криогенной камере, для различных значений времени t1, в течение которого сталь выдерживают в этой камере после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования,

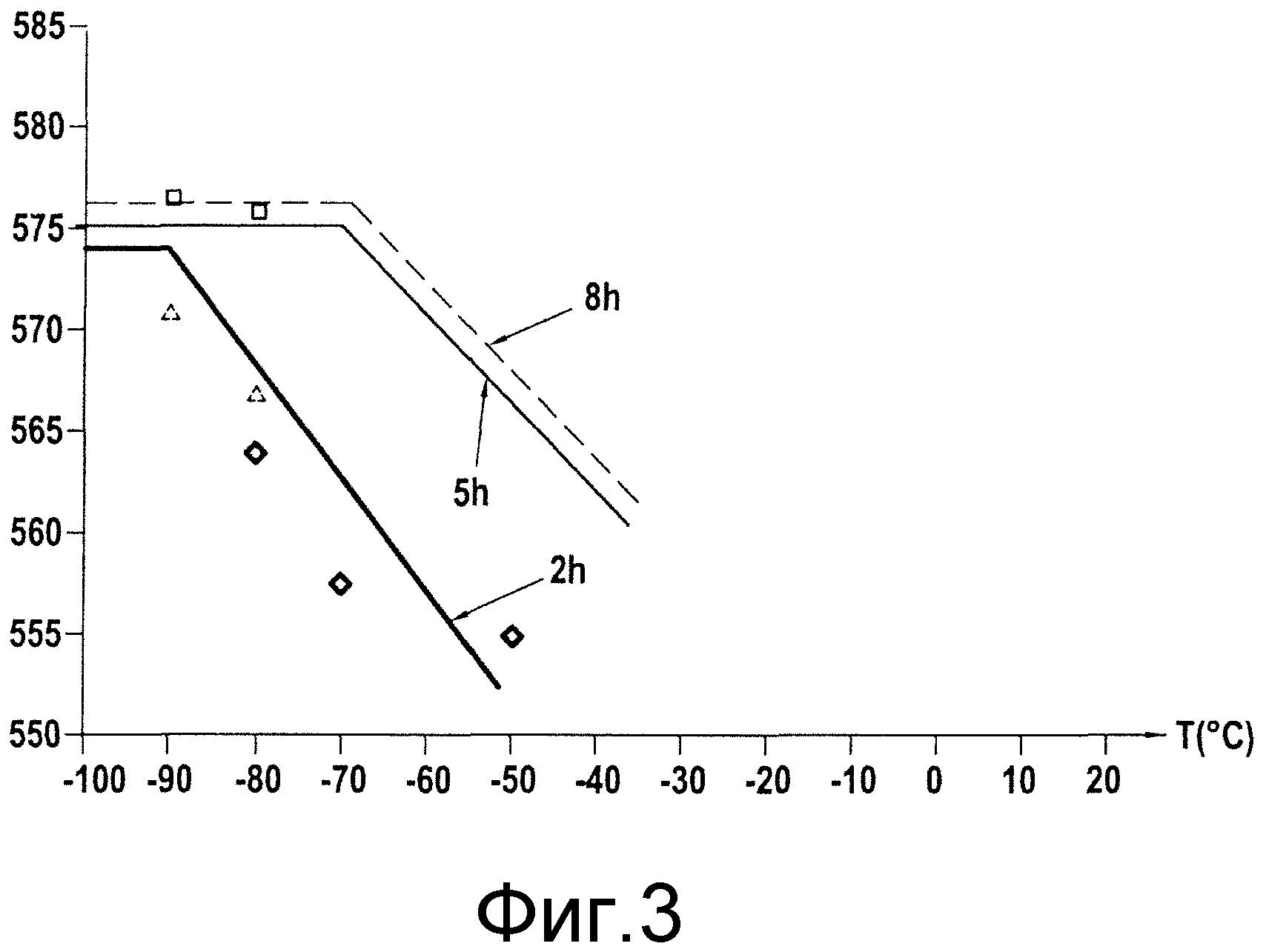

- фиг. 3 показывает вариацию твердости стали как функцию температуры Т1 в криогенной камере, для различных значений времени t1, в течение которого сталь выдерживают в этой камере после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования,

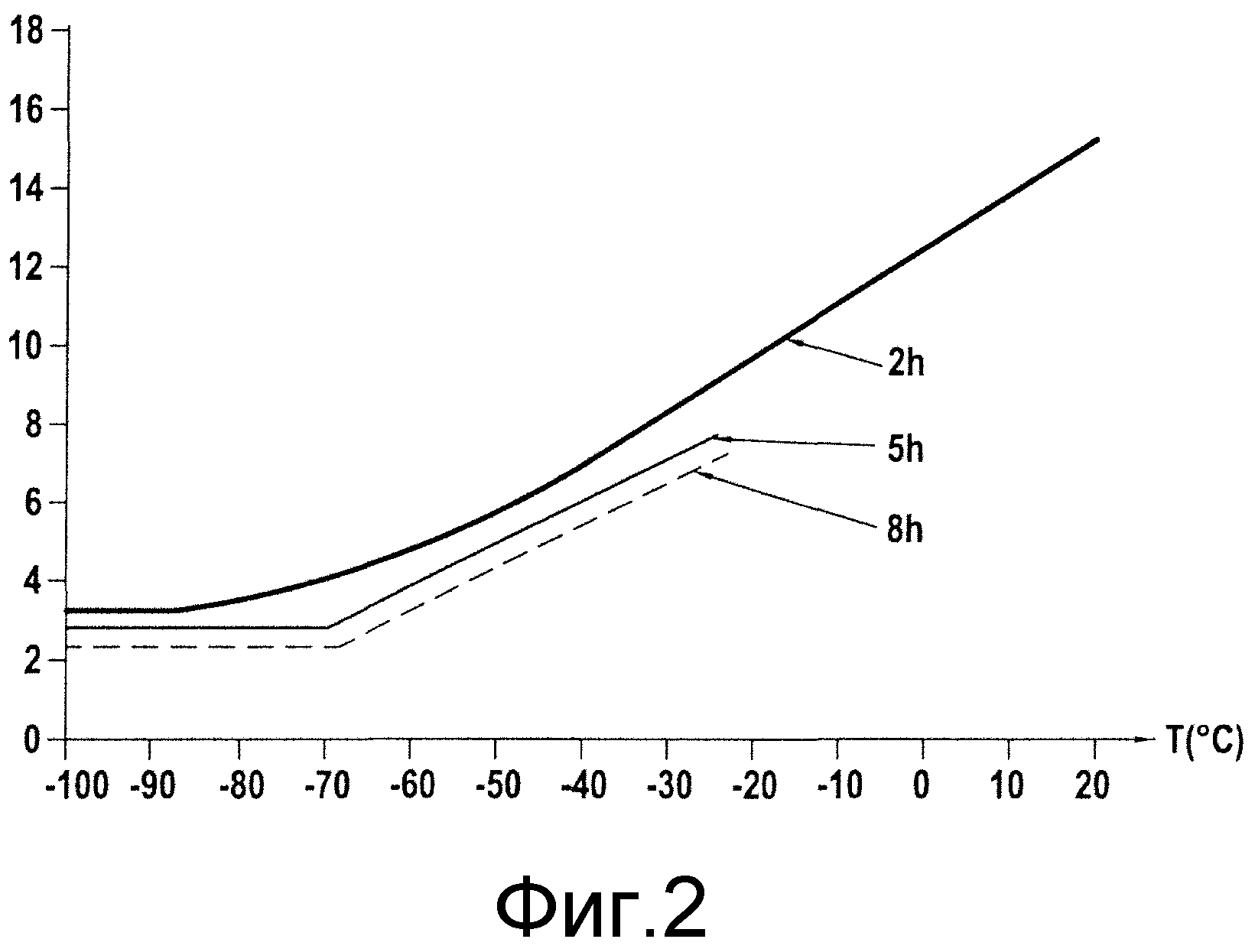

- фиг. 4 показывает вариацию уровня содержания аустенита, остающегося в стали, как функцию периода, разделяющего конец охлаждения этой стали от ее температуры аустенизации, и помещение указанной стали в криогенную камеру, для различных значений времени t1, в течение которого сталь выдерживают в этой камере после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования.

Как указано выше, сталь, входящая в область настоящей заявки, подвергают следующей обработке с целью минимизации содержания в ней остаточного аустенита: эту сталь нагревают и выдерживают при температуре выше ее температуры аустенизации, пока ее температура не станет по существу однородной, затем сталь охлаждают примерно до температуры окружающей среды, затем сталь помещают в камеру, где имеется криогенная температура, и выдерживают в ней.

Авторы настоящего изобретения провели испытания на таких сталях, подвергнутых вышеуказанной обработке. Эти стали имеют следующий состав: от 0,200% до 0,250% C, от 12,00% до 14,00% Ni, от 5,00% до 7,00% Co, от 2,5% до 4,00% Cr, от 1,30 до 1,70% Al, от 1,00% до 2,00% Mo.

Фиг. 2 показывает согласно результатам этих испытаний вариацию уровня содержания аустенита, остающегося в стали, как функцию температуры Т1 в криогенной камере, для различных продолжительностей времени t1, где t1 представляет время, в течение которого указанную сталь выдерживают в указанной криогенной камере после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования.

Эти результаты показывают, что если сталь выдерживают в камере в течение двух часов после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования, то для доведения до минимума уровня содержания остаточного аустенита необходимо, чтобы температура камеры была более низкой или равной -90º. Выше этой температуры уровень содержания остаточного аустенита является высоким. Ниже -90ºС уровень содержания остаточного аустенита остается по существу постоянным и равным его минимальному значению, в этом случае приблизительно 2,5% (по измерению с учетом естественного разброса результатов измерения).

Подобным образом, если сталь выдерживают в камере в течение 5 часов или 8 часов после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования, то для доведения до минимума уровня содержания остаточного аустенита необходимо, чтобы температура камеры была равной или более низкой, чем приблизительно -71ºС и -67ºС соответственно.

Результаты показывают, что во всех случаях уровень содержания остаточного аустенита является по существу одинаковым.

В более общем смысле, содержание остаточного аустенита является минимальным и по существу постоянным, когда значения времени t1 и температуры Т1 находятся под кривой Т1=ƒ(t1), приведенной в фиг. 1.

Уравнение этой кривой является следующим:

Кривая Т1=ƒ(t1) дает температуру Т1 (выраженную в ºС) в криогенной камере, где сталь нужно выдерживать в течение периода времени t1 (выраженного в часах) после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования, таким образом, чтобы все области в стали максимально преобразовались в мартенсит и поэтому имели минимальное и однородное содержание остаточного аустенита.

Кривую Т1=ƒ(t1) получают статистическим приближением экспериментальных результатов, приведенных ниже в таблице 1. Поэтому понятно, что для данного времени t1 выдерживания стали в криогенной камере после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования, температура в этой камере должна быть приблизительно равной или более низкой, чем температура, приведенная кривой Т1=ƒ(t1). Первая производная функции ƒ по t, ƒ'(t), является положительной, и вторая производная ƒ по t, ƒ”(t), является отрицательной.

Вид этой кривой действителен для всех сталей в этом семействе и переносится в вертикальном направлении (вариация температуры) как функция химического состава стали. Горизонтальная асимптота этого уравнения (температура Т1, для которой необходимо бесконечное время t1 выдерживания, то есть наивысшая возможная температура для камеры) зависит от химического состава стали (этот состав непосредственно влияет на начальную Ms и конечную Mf температуры мартенситного преобразования). Для обсуждаемой стали эта температура приблизительно равна -40ºС. Минимальное необходимое время t1 выдерживания приблизительно равно 1 часу и является по существу постоянным для всех сталей в этом семействе.

|

Отмечено, что неожиданно эти температуры Т1 оказались гораздо более низкими, чем температура -40ºС, обычно допускаемая как обеспечивающая оптимальное преобразование аустенита в мартенсит, и что время t1 выдерживания не является нулевым. Таким образом, авторы настоящего изобретения обнаружили, что самым горячим частям стали недостаточно достижения температуры Mf (или слегка более низкой температуры), чтобы преобразование этих частей в мартенсит было оптимальным, но скорее также необходимо выдерживание этих самых горячих частей в криогенной камере (где господствует температура Т1) после того, как они достигли температуры ниже, чем температура Mf мартенситного преобразования, в течение периода, по меньшей мере равного t1.

Фиг. 3 показывает, согласно результатам других испытаний, проведенных авторами настоящего изобретения, изменение твердости такой стали как функции температуры Т1 в криогенной камере для различных продолжительностей t1, где t1 представляет время, в течение которого указанную сталь выдерживают в указанной криогенной камере после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования.

Эти результаты показывают, что твердость является максимальной и по существу постоянной, когда значения времени t1 и температуры Т1 находятся ниже кривой Т1=ƒ(t1), приведенной в фиг. 1.

Поэтому сравнением кривых из фиг. 2 и 3 можно выявить корреляцию между уровнем содержания остаточного аустенита в стали и твердостью этой стали. Из этого можно сделать вывод, что чем ниже содержание аустенита в стали, тем выше твердость стали. Результаты испытаний, проведенных авторами настоящего изобретения на других механических свойствах, показывают подобную тенденцию, то есть механические характеристики повышаются по мере снижения уровня содержания аустенита.

Благодаря способу согласно изобретению содержание аустенита в стали сведено к минимуму, и, следовательно, механические характеристики стали в среднем повышаются.

Кроме того, минимальное содержание аустенита в области стальной детали достигается только тогда, когда эта область достигла температуры ниже, чем температура Mf, и выдержана при ней достаточно долго, как показано кривой на фиг. 1.

В случае когда после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования, деталь выдерживают в криогенной камере, где имеется температура Т1, в течение времени t, более короткого, нежели время t1, удовлетворяющее уравнению Т1=ƒ(t1), то оказывается, что определенные более близкие к центру области детали недостаточно долго выдерживались ниже температуры Mf, тогда как определенные области, расположенные ближе к поверхности детали, находились при температуре Mf достаточно долго. Поэтому уровень содержания остаточного аустенита повышается от этих поверхностных областей в сторону указанных центральных областей. Эта пространственная вариация уровня содержания остаточного аустенита вызывает разброс значений механических характеристик, наблюдаемых во время испытаний.

Однако в способе согласно изобретению сталь выдерживают в криогенной камере достаточно долго после того, как самая горячая часть стали достигла температуры ниже, чем температура Mf мартенситного преобразования, чем обеспечивается оптимальное преобразование этой части в мартенсит. Поэтому будет понятно, почему разброс значений механических характеристик сведен к минимуму благодаря способу согласно изобретению, который позволяет получить уровень содержания остаточного аустенита в стали, который является однородным и минимальным, как наблюдают авторы настоящего изобретения. Например, при использовании способа обработки согласно прототипу средняя твердость обработанной стали составляет 560 HV (единиц по Виккерсу) при статистическом минимуме 535 HV и максимуме 579 HV. Применением способа согласно изобретению средняя твердость обработанной стали составляет 575 HV со статистическим минимумом 570 HV и максимумом 579 HV.

Прежде чем сталь помещают в криогенную камеру, ее подвергают, в стадии (b), охлаждению в текучей среде (среде), чтобы быстро охладить сталь до температуры окружающей среды. В идеальном случае эта текучая среда имеет жесткость условий, по меньшей мере равную условиям для воздуха. Например, текучая среда представляет собой воздух.

Жесткость условий охлаждающей среды имеет отношение к способности этой среды поглощать калории теплоты из ближайших слоев погруженной в нее детали и передавать их в остальную среду. Эта способность определяет скорость охлаждения поверхности детали, погруженной в указанную среду.

Проведенные авторами настоящего изобретения испытания показывают, что в идеальном случае сталь нужно помещать в криогенную камеру менее чем через 70 часов после того момента, когда температура поверхности детали во время ее охлаждения в стадии (b) достигла температуры 80ºС.

Фиг. 4 показывает результаты этих испытаний. Когда сталь помещают в криогенную среду (камеру) через 70 часов или менее после момента, когда температура поверхности детали во время ее охлаждения в стадии (b) достигла температуры 80ºС, тогда содержание остаточного аустенита в стали может достигать своего минимума после выдерживания в криогенной камере в соответствии с условиями согласно изобретению. Однако когда сталь помещают в криогенную среду более чем через 70 часов после этого момента, тогда содержание остаточного аустенита не может достигать своего минимума, независимо от последующего периода выдерживания и температуры в криогенной камере.

Минимум содержания остаточного аустенита лежит вблизи 2,5% для сорта стали, протестированной в этих испытаниях. В более общем смысле, для типа стали согласно изобретению минимальное содержание остаточного аустенита составляет менее 3%.

Для других семейств стали минимальные значения времени t1 варьируют. Например, время t1 может быть более 2 часов, или более 3 часов, или больше 4 часов.

Для каждого из этих значений времени t1 температура Т1, ниже которой должна быть температура камеры, является, например, равной -50ºС, или -60ºС, или -70ºС.

Изобретение также относится к детали, изготовленной из стали, полученной в соответствии со способом согласно изобретению, уровень содержания остаточного аустенита в которой составляет менее 3%.

Например, деталь может представлять собой вал турбомашины.