СИСТЕМА НАСОСА С НЕПОСРЕДСТВЕННЫМ ПРИВОДОМ

Вид РИД

Изобретение

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к системе и способу для насоса с непосредственным приводом, предназначенного для перемещения жидкостей и/или псевдожидкостей. Настоящее изобретение относится также к системе и способу для установки насоса с непосредственным приводом, например для подъемов больших объемов из глубоких скважин.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Нынешние системы для насосной эксплуатации глубоких скважин включают электрические погружные насосы (ЭПН) или шестеренчатые центробежные насосы (ШЦН). Эти насосы в нынешних основных способах как искусственные подъемники в высокодебитных нефтяных скважинах, в которых многоступенчатый центробежный насос находится в скважине. Например, в системе ЭПН насос приводится непосредственно скважинным электрическим двигателем, причем электроэнергия подается в двигатель по кабелю, проходящему с поверхности к местонахождению двигателя в скважине. Например, в системе ШЦН насос приводится вращением колонны насосных штанг, проходящей с поверхности к повышающей частоту вращения системе передачи, находящейся в скважине. Повышающая частоту вращения система передачи используется для повышения относительно низкой частоты вращения колонны насосных штанг до намного более высокой частоты вращения, требуемой насосом. В этом примере колонна насосных штанг приводится первичным движителем на поверхности.

[0003] В нынешних системах система механизированной добычи обычно является немного весьма обременительной. Например, при установке нынешней системы механизированной добычи насос на глубину 300-400 футов устанавливается в виде сборки секций по 10 футов. Подобным образом, при ремонте конкретной секции насосно-компрессорной трубы или колонны необходимо сразу извлечь всю секцию насоса и только после этого можно проводить какие-либо работы по ремонту.

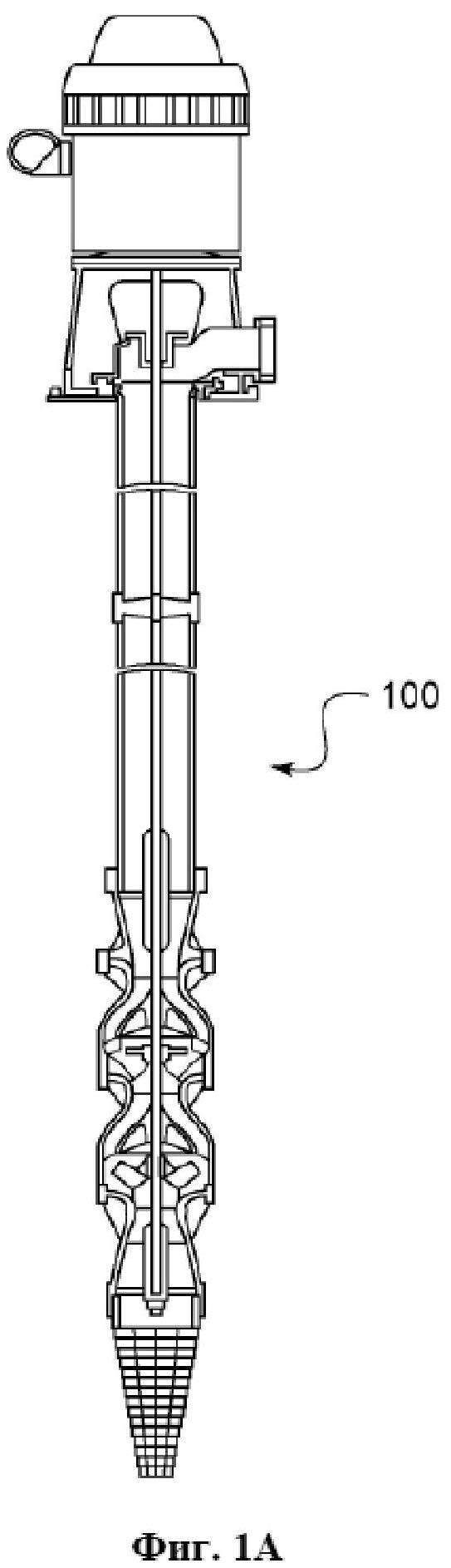

[0004] На фиг. 1A и 1B показаны примерные насосы с промежуточным валом. На фиг. 1A показан насос с промежуточным валом и подшипниками с водяной смазкой. На фиг. 1A приводной вал работает непосредственно внутри насосно-компрессорной колонны или колонной трубы. В отличие от примера, показанного на фиг. 1B, этот насос не использует масляную трубу. Вместо этого на фиг. 1A приводной вал центрируется в колонной трубе подшипниками с водяной смазкой и сепараторами подшипников, прикрепленными к колонной трубе. По причине их использования в воде эти подшипники обычно изготавливаются из резины. Осевую нагрузку насоса, а также вес самого приводного вала несет упорный подшипник, находящийся на поверхности.

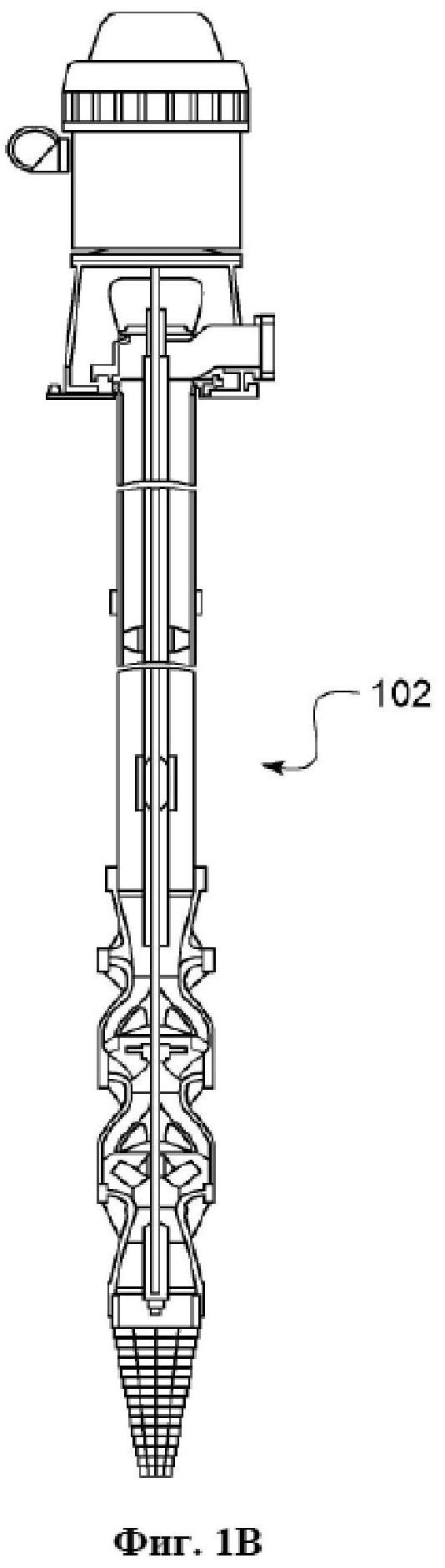

[0005] На фиг. 1B показан насос с промежуточным валом, масляной трубой и подшипниками с масляной смазкой. На фиг. 1B приводной вал с масляной смазкой вращается внутри масляной трубы или наполненного маслом трубчатого кожуха. Приводной вал опирается на подшипники вала, например, на бронзовые втулки, жестко прикрепленные к масляной трубе. Эти втулки установлены с определенным шагом на масляной трубе и вдоль приводного вала, например, 5-10 футов, в зависимости от намеченной частоты вращения приводного вала. В этом примере стальной вал насоса образует цапфы для бронзовых втулок. Осевую нагрузку насоса, а также вес самого приводного вала несет упорный подшипник, находящийся на поверхности. Соответственно, масляная труба может центрироваться в колонной трубе эластомерными центраторами, равномерно расположенными по ее длине, как показано на фиг. 1B.

[0006] Как на фиг. 1A, так и 1B для адекватной опоры приводного вала требуется соответствующий шаг подшипников. Это шаг влияет на конструктивное исполнение труб, используемых при установке. Например, в системе с водяной смазкой, показанной на фиг. 1A, если подшипники приводного вала требуются через каждые 10 футов, то колонная труба используется сегментами по 10 футов. Сепараторы подшипников крепятся к колонной трубе в муфтах колонной трубы. Например, в системе с масляной смазкой, показанной на фиг. 1B, если подшипники приводного вала требуются через каждые 10 футов, то масляная труба используется сегментами по 10 футов. Втулки крепятся к кожуху приводного вала в муфтах кожуха. В обоих примерах насосные системы могут устанавливаться подобным образом. Например, если интервал подшипников считается равным 10 футам, то все компоненты, включая колонную трубу, масляную трубу и приводной вал, используются сегментами по 10 футов. Таким образом, при опускании насоса в скважину каждый из 10-футовых сегментов приводного вала, подшипников и колонны или масляной трубы должны устанавливаться сегментами по 10 футов.

[0007] Соответственно, существует необходимость в менее обременительных установке, демонтаже и ремонте насосной системы для систем как с масляной, так и с водяной смазкой.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

[0008] На фиг. 1A показан насос с промежуточным валом, имеющим подшипники с водяной смазкой.

[0009] На фиг. 1В показан насос с промежуточным валом, имеющим подшипники с масляной смазкой.

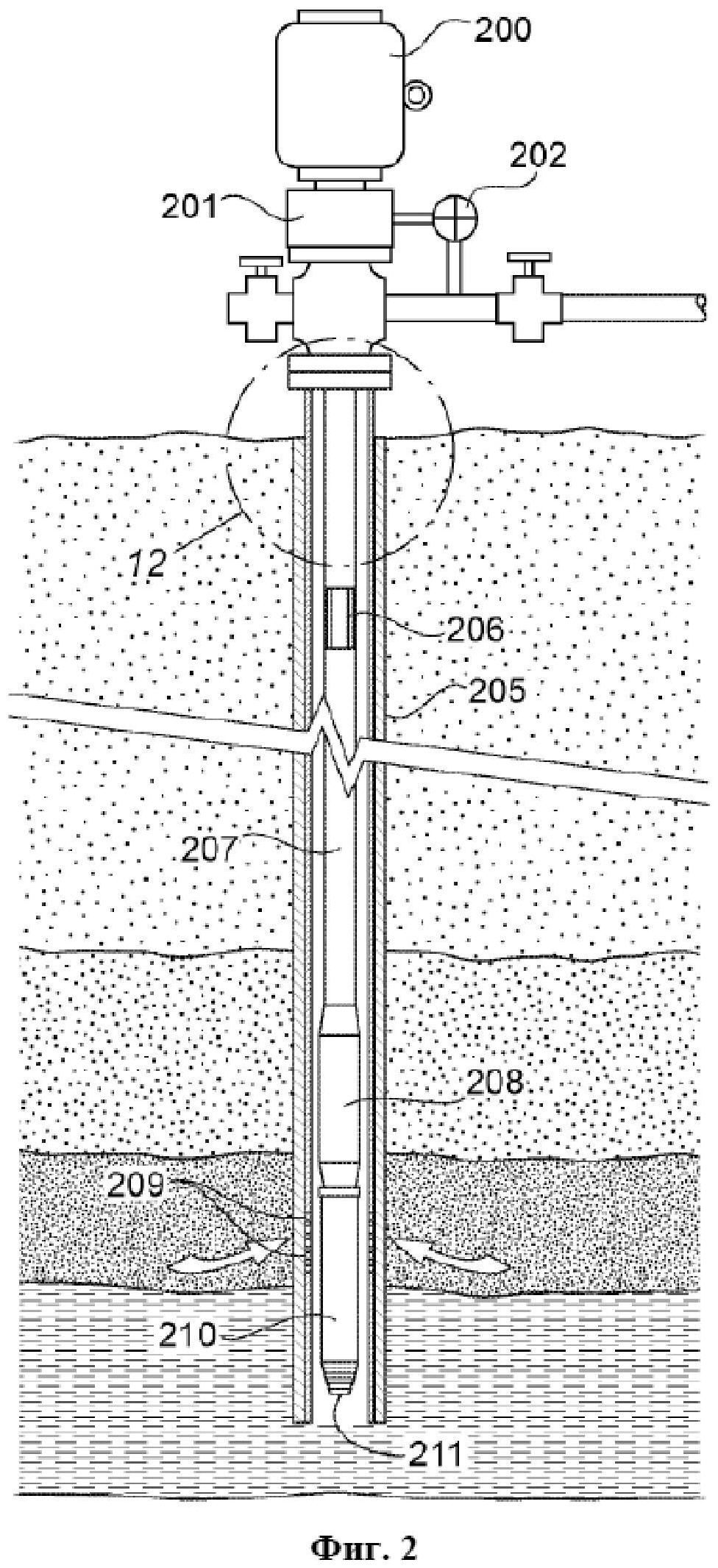

[0010] На фиг. 2 показан примерный вариант осуществления насоса с непосредственным приводом в соответствии с одним вариантом осуществления настоящего изобретения.

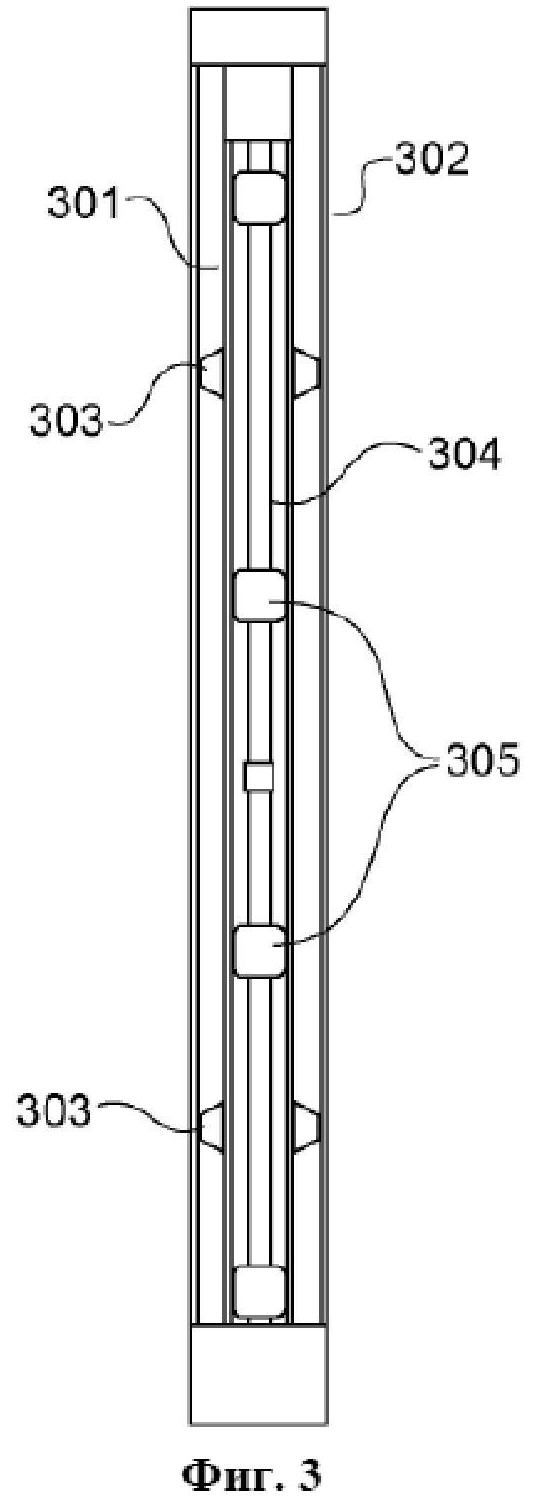

[0011] На фиг. 3 показан примерный вариант осуществления приводной насосной штанги с приводной трубой в соответствии с одним вариантом осуществления настоящего изобретения.

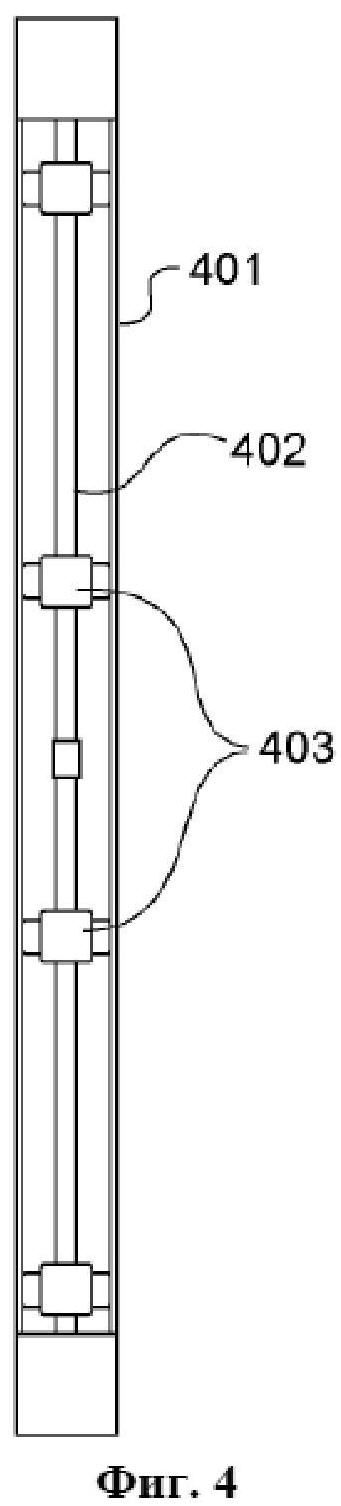

[0012] На фиг. 4 показан примерный вариант осуществления приводной насосной штанги без приводной трубы в соответствии с одним вариантом осуществления настоящего изобретения.

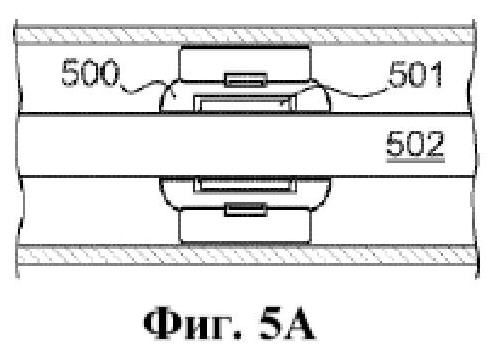

[0013] На фиг. 5A показан поперечный разрез варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с одним вариантом осуществления настоящего изобретения.

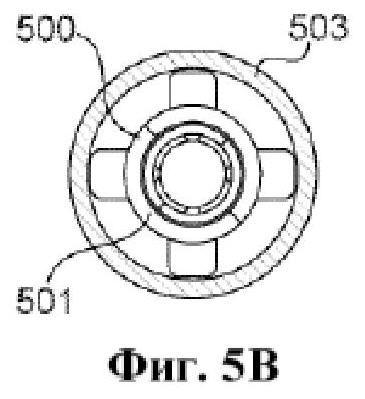

[0014] На фиг. 5B показан вид сверху варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 5A.

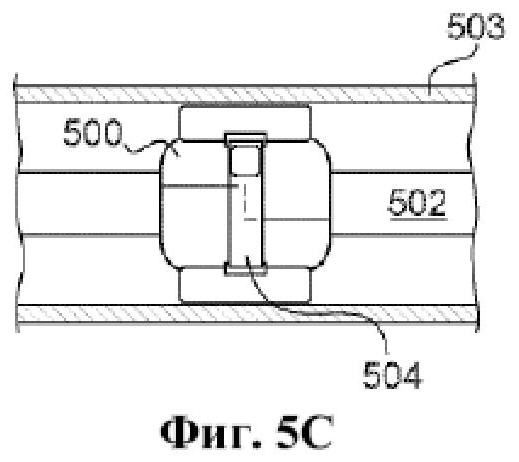

[0015] На фиг. 5C показан вид спереди варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 5A.

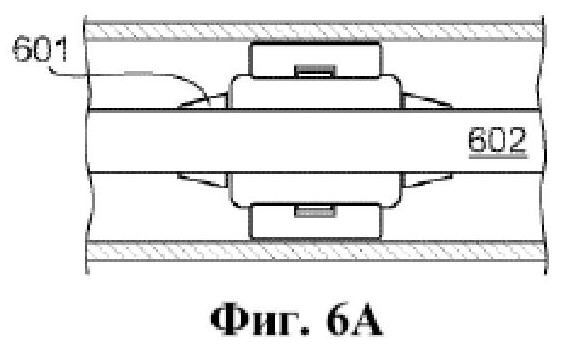

[0016] НА фиг. 6A показан поперечный разрез варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с одним вариантом осуществления настоящего изобретения.

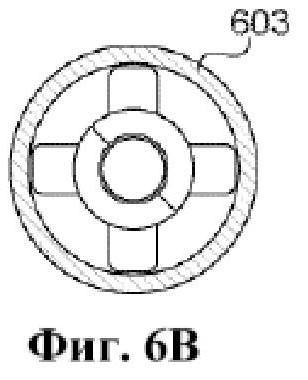

[0017] На фиг. 6B показан вид сверху варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 6A.

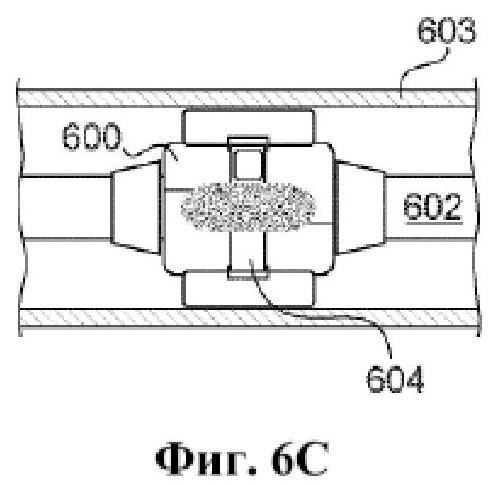

[0018] На фиг. 6C показан вид спереди варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 6A.

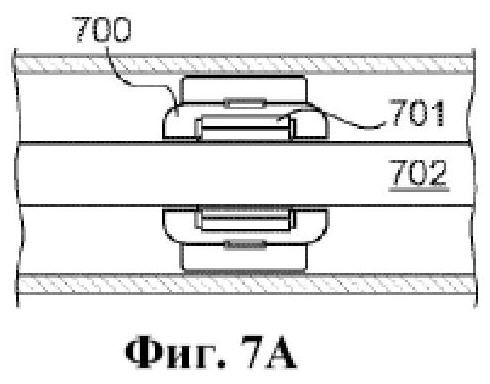

[0019] На фиг. 7A показан поперечный разрез варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с одним вариантом осуществления настоящего изобретения.

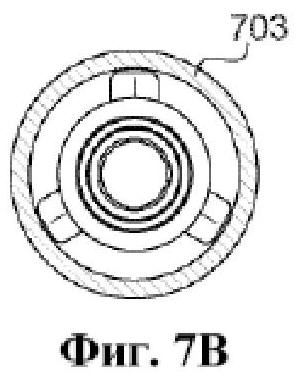

[0020] На фиг. 7B показан вид сверху варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 7A.

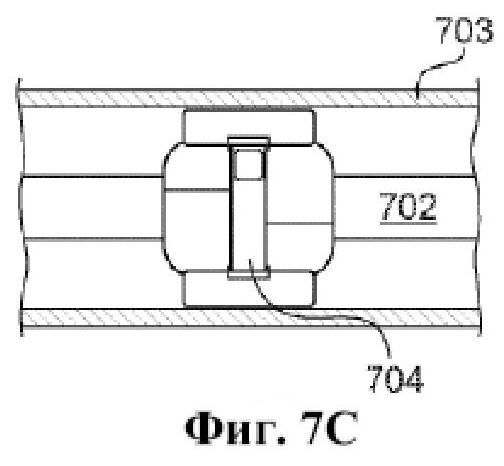

[0021] На фиг. 7C показан вид спереди варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 7A.

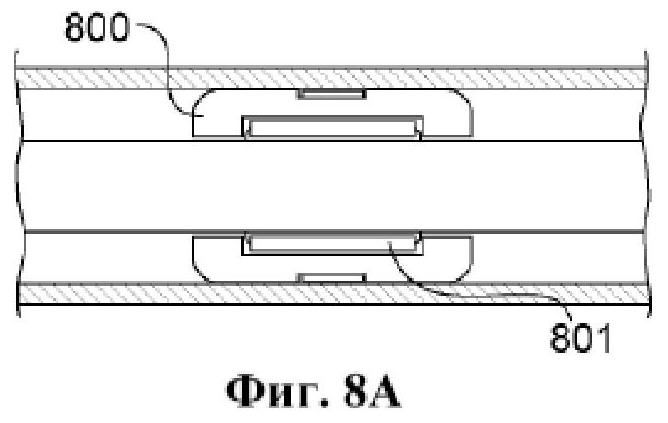

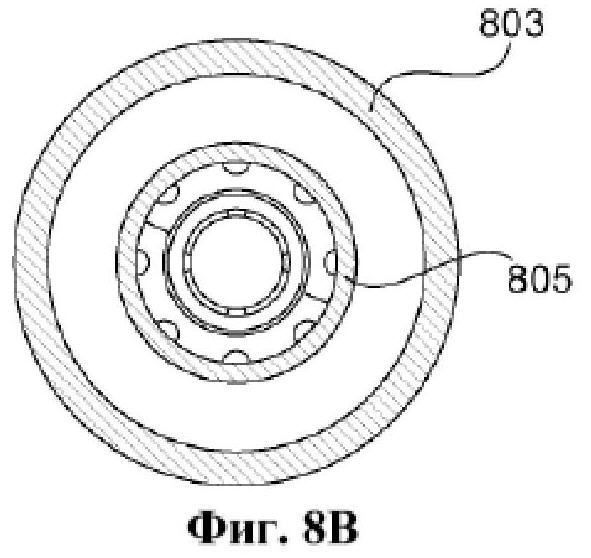

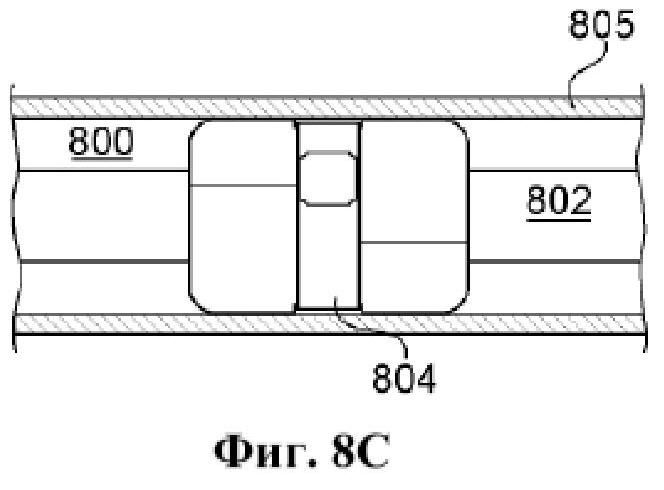

[0022] На фиг. 8A показан поперечный разрез варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с одним вариантом осуществления настоящего изобретения.

[0023] На фиг. 8B показан вид сверху варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 8A.

[0024] На фиг. 8C показан вид спереди варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 8A.

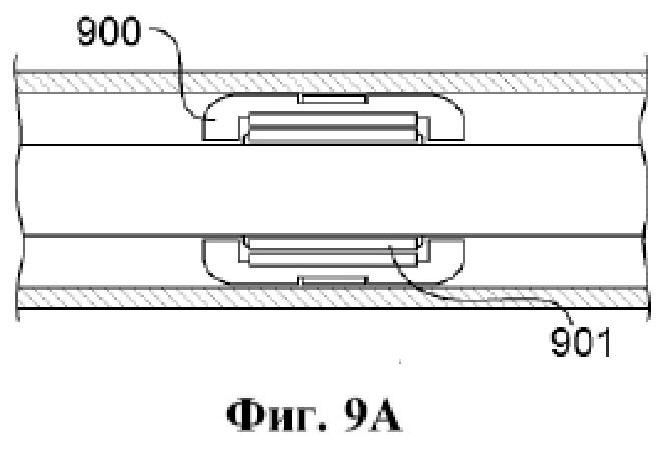

[0025] На фиг. 9A показан поперечный разрез варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с одним вариантом осуществления настоящего изобретения.

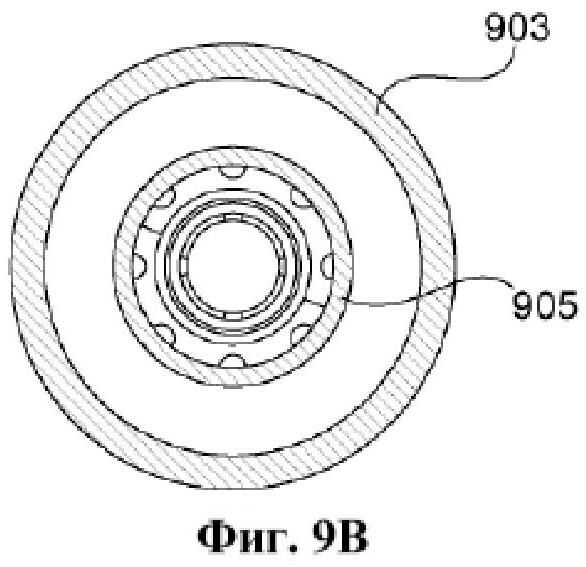

[0026] На фиг. 9B показан вид сверху варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 9A.

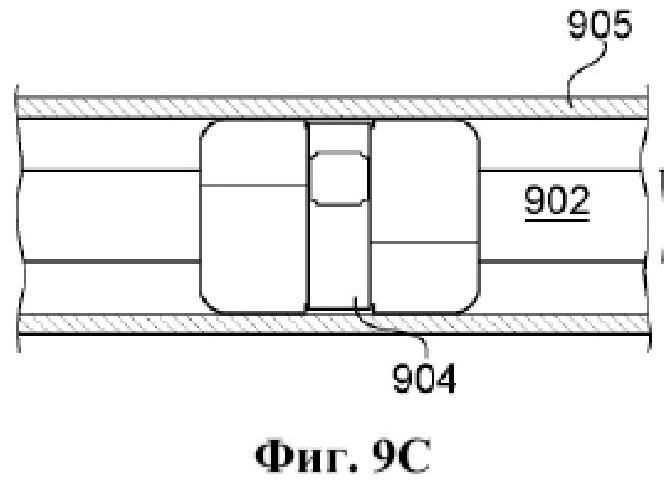

[0027] На фиг. 9C показан вид спереди варианта осуществления стабилизатора для насоса с непосредственным приводом в соответствии с вариантом осуществления настоящего изобретения, показанным на фиг. 9A.

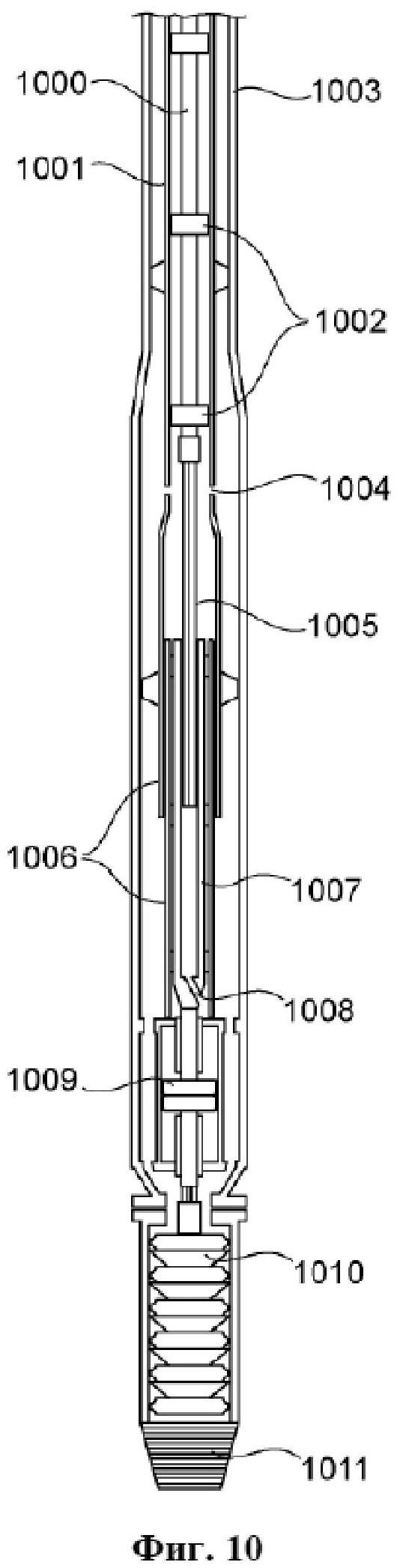

[0028] На фиг. 10 показан вариант осуществления узла забоя скважины насоса с непосредственным приводом с приводной трубой в соответствии с настоящим изобретением.

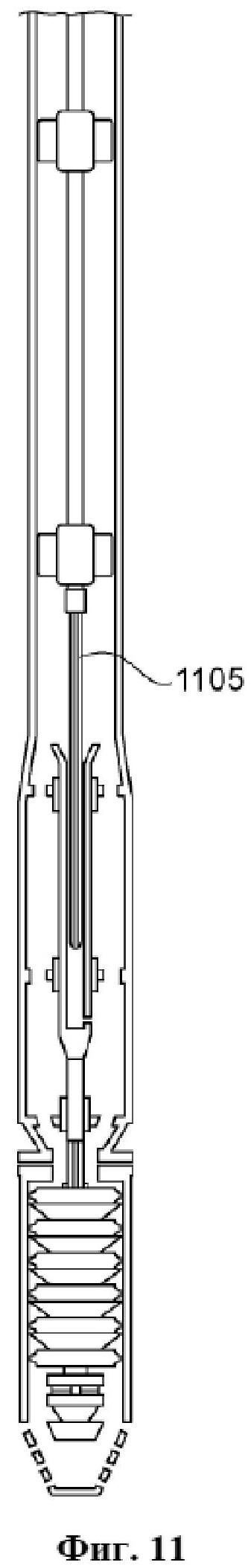

[0029] На фиг. 11 показан вариант осуществления узла забоя скважины насоса с непосредственным приводом без приводной трубы в соответствии с настоящим изобретением.

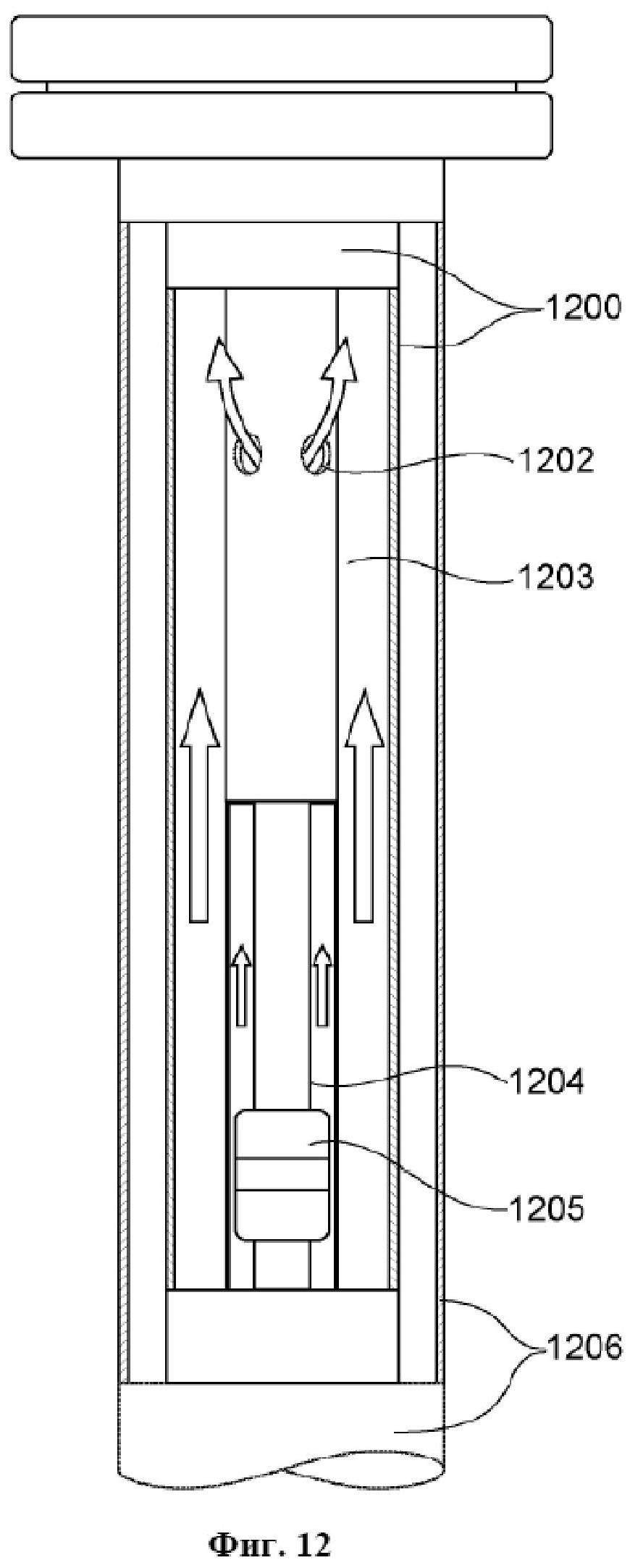

[0030] На фиг. 12 показан вариант осуществления приводной трубы с отверстиями в верхней части в соответствии с настоящим изобретением.

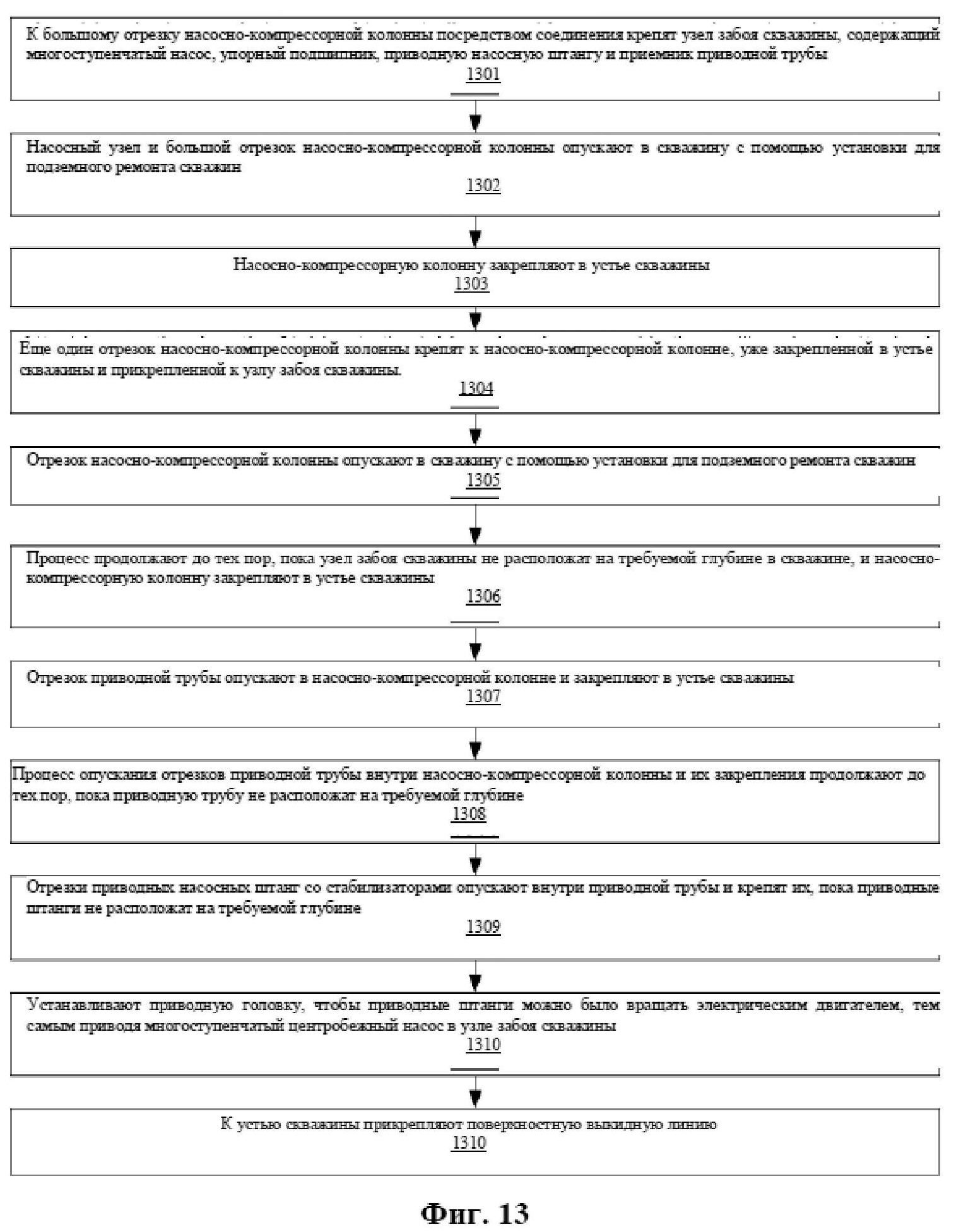

[0031] На фиг. 13 показан один вариант осуществления предлагаемого способа установки насоса с непосредственным приводом в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0032] Варианты осуществления настоящего изобретения позволяют относительно легко устанавливать и обслуживать насос для механизированной добычи, предназначенный для использования в системах нефтяных и водяных насосов. В частности, варианты осуществления настоящего изобретения могут использоваться для насосной эксплуатации глубоких скважин по добыче нефти, воды или иной жидкости /псевдожидкости.

[0033] В соответствии с вариантами осуществления настоящего изобретения предлагается система глубинного насоса, которая может использоваться на большей глубине и/или с большей частотой вращения, чем позволяют нынешние насосные системы. Например, водяные скважины обычно имеют относительно большой диаметр, например от 10 до более чем 16 дюймов. Соответственно, имеющиеся сельскохозяйственные центробежные насосы, используемые в водяных скважинах, требуют ротора насоса большого диаметра, создающего большое повышение давления на стадию. То есть давление на стадию пропорционально квадрату диаметра ротора и квадрату частоты вращения. Учитывая большой диаметр и обычно малую глубину водяной скважины, турбонасосы для водяных скважин обычно работают с частотой вращения в пределах примерно 1200-1800 мин-1. По сравнению с ними в нефтяных скважинах обычно используется эксплуатационная обсадная колонна примерно 5,5 или 7 дюймов, имеющая внутренний диаметр примерно 4,6-6 дюймов. Соответственно, имеющиеся центробежные насосы требуют ротора насоса малого диаметра, создающего малое повышение давления на стадию. Это малое повышение давления на стадию дает в результате насос, которые должен эксплуатироваться с высокой частотой вращения, например, примерно 3500 мин-1. Даже при такой высокой частоте вращения из-за малого повышения давления на стадию и обычно большой глубины нефтяных скважин для выдачи добытой текучей среды на поверхность или иное требуемое место может потребоваться до 250 или более стадий. Если бы эти насосы для добычи нефти использовались при обычной частоте вращения сельскохозяйственного насоса (например, для водяной скважины), для выдачи добытой текучей среды на поверхность или иное требуемое место могли бы потребоваться примерно 1000 или более стадий, что было бы непомерно дорого и обременительно для системы. В вариантах осуществления настоящего изобретения эти ограничения и издержки сельскохозяйственных и нефтяных насосных систем ослаблены или уменьшены.

[0034] В соответствии с вариантами осуществления настоящего изобретения предлагается установка насоса, при которой можно устанавливать бóльшие секции насоса, чем позволяют нынешние насосные системы. Например, в сельскохозяйственных и нефтяных насосах приводной вал стабилизируется подшипниками, крепящимися либо к трубчатому кожуху приводного вала, т.е. к нефтяной трубе, или колонной трубе. Каждый из этих сегментов изготавливается одинаковой длины, чтобы при установке насоса в скважину подшипники можно было крепить к колонной трубе или нефтяной трубе в месте соединения сегментов трубы. В системе с подшипниками с масляной смазкой бронзовые втулки крепятся к нефтяным трубам, а стальной приводной вал образует цапфу. В системе с подшипниками с водяной смазкой резиновый подшипник удерживается в центре колонной трубы сепараторов подшипника. Приводной вал проходит через резиновый подшипник и оснащен втулкой из нержавеющей стали, служащей в качестве цапфы. Как в сельскохозяйственной (например, водяной), так в нефтяной насосных системах подшипник крепится к колонной трубе или нефтяной трубе соответственно. Соответственно, как отмечено выше, установка этих имеющихся систем требует сборки сегментов насосной системы длиной 10 футов каждый. В соответствии с вариантами осуществления настоящего изобретения предлагаются установки бóльших сегментов насосных систем, например секций по 25 футов, секций по 60 футов и более.

[0035] В соответствии с вариантами осуществления настоящего изобретения предлагается система интенсивной механизированной добычи, т.е. насос с непосредственным приводом (ННП), в которой многоступенчатый скважинный центробежный насос приводится колонной насосных штанг, проходящей от поверхности к скважинному насосу. Колонна насосных штанг приводится на поверхности, например на уровне земли, первичным движителем, например электрическим двигателем. Например, электродвигатель может приводить колонну насосных штанг с рабочей частотой вращения насоса 3500 мин-1. В вариантах осуществления настоящего изобретения эта частота вращения может уменьшаться или увеличиваться в зависимости от требуемой ситуации.

[0036] В соответствии с вариантами осуществления настоящего изобретения предлагаются подшипники с малым шагом для обеспечения устойчивости вращения приводной колонны. В одном варианте осуществления отдельные подшипники прикреплены к приводной колонне и не прикреплены к эксплуатационной обсадной колонне или приводной трубе.

[0037] На фиг. 2 показан вариант осуществления насосной системы 220 с непосредственным приводом согласно настоящему изобретению. На фиг. 2 двигатель 200 показан присоединенным к остальным элементам насоса посредством подвесок насосно-компрессорной колонны и по меньшей мере одного упорного подшипника 201. В одном варианте осуществления двигатель 200 является электрическим двигателем, который приводит колонну насосных штанг с полной частотой вращения насоса. Альтернативно, двигатель 200 является двигателем с непосредственным приводом, вращающимся с частотой вращения, например, 3500 мин-1. Альтернативно, двигатель 200 имеет низкую выходную частоту вращения, т.е. ниже 3500 мин-1, но с передачей, способной повысить частоту вращения. В этом варианте осуществления давление насосной системы контролируется регулятором давления 202, расположенным между насосом и выкидной линией 203 к насосу. Регулятор давления 202 открывается, когда перепад давления между приводной трубой и насосно-компрессорной колонной превышает предварительно определенное установленное значение. Устье скважины 204 соединяет обсадную трубу скважины с верхней частью насосной системы, содержащей двигатель 200 и трубу 203 выкидной линии. Внутри защитной обсадной трубы 205 скважины находится насосно-компрессорная колонна или труба 207, заключающая в себе колонну приводных насосных штанг 206. Нижняя часть насосной системы содержит приемник и упорный подшипник (подшипники) 208. В одном варианте осуществления упорный подшипник 208, несущий вес приводных насосных штанг, находится в приводной головке на поверхности. Из-за высокой частоты вращения колонна насосных штанг 206 для обеспечения устойчивого вращения оснащена стабилизаторами или подшипниками с малым шагом по всей длине колонны насосной штанги. Некоторые примерные варианты осуществления этих стабилизаторов показаны в настоящем документе. Перфорационные отверстия 209 в обсадной трубе скважины в районе продуктивной зоне 212, т.е. в зоне, где находится вода или нефть или иная жидкость/псевдожидкость, позволяют жидкости или псевдожидкости поступать в обсадную трубу скважины для откачивания насосом 210, имеющим входной канал насоса 211, вверх на поверхность или в иное требуемое место.

[0038] На фиг. 3 показан вариант осуществления приводной насосной штанги 304, имеющей приводную трубу 301, в соответствии с одним вариантом осуществления настоящего изобретения. Например, в насосно-компрессорной колонне больших размеров колонна приводных насосных штанг 304 и стабилизаторы 305 вращаются в трубчатом кожухе малого диаметра, называемом приводной трубой 301. Приводная труба 301 проходит внутри насосно-компрессорной колонны 302. Для того чтобы стабилизировать приводную трубу 301, между насосно-компрессорной колонной 302 и приводной трубой 301 с определенным шагом предусмотрены стабилизаторы 303 приводной трубы. В самой приводной трубе 301 колонна приводных насосных штанг 304 опирается стабилизаторами 305 приводных штанг на приводную трубу 301.

[0039] На фиг. 4 показан вариант осуществления колонны приводных насосных штанг 402, заключенной непосредственно в насосно-компрессорной колонне 401. В этом случае колонна приводных насосных штанг 402 опирается стабилизаторами 403 приводных насосных штанг на насосно-компрессорную колонну 401. Этот вариант осуществления может использоваться в случае насосно-компрессорной колонны относительно малого диаметра, когда необходимость в приводной трубе недостаточна и/или вообще отсутствует.

[0040] На фиг. 5, 6 и 7 показаны варианты осуществления узлов подшипников или стабилизаторов для варианта осуществления насоса с непосредственным приводом, в котором приводная труба не используется в соответствии с настоящим изобретением. В каждом из этих вариантов осуществления узел подшипника содержит втулку, прикрепленную к телу штанги, причем подшипник установлен в корпусе, например в пластиковом корпусе или корпусе иного типа, плотно прилегающем к внутреннему диаметру насосно-компрессорной колонны. Корпус и, таким образом, подшипник остаются неподвижными относительно трубы с колонной насосных штанг, вращающихся в подшипнике. На фиг. 5 показан примерный вариант осуществления подшипника из керамополимерного сплава. На фиг. 5A полимерные корпус и подшипник 500 расположены возле керамической втулки 501, причем керамическая втулка 501 находится на приводной штанге 502. На фиг. 5B показаны полимерные корпус и подшипник 500, окружающие керамическую втулку 501. Снаружи полимерного корпуса 500 имеется результирующее проходное сечение. На фиг. 5C показан вид сверху узла, в котором внутри насосно-компрессорной колонны 503 используется стяжной хомут 504 для удерживания корпуса 500, окружающего часть приводной насосной штанги 502.

[0041] На фиг. 6 показан примерный вариант осуществления некорродирующего подшипника. На фиг. 6A полимерные корпус и подшипник 600 расположены возле литого упора 601, например литого пластикового упора, причем литой упор 601 находится на приводной насосной штанге 602. На фиг. 6B показаны полимерные корпус и подшипник 600, окружающие приводную насосную штангу 602. Снаружи полимерного корпуса 600 имеется результирующее проходное сечение. На фиг. 6C показан вид сверху узла, в котором внутри насосно-компрессорной колонны 603 используется стяжной хомут 604 для удерживания корпуса 600, окружающего часть приводной насосной штанги 602.

[0042] На фиг. 7 показан примерный вариант осуществления керамического подшипника. На фиг. 7A пластиковые корпус и подшипник 700 расположены возле керамической втулки 701, причем керамическая втулка 701 находится на приводной штанге 702. На фиг. 7B показаны пластиковые корпус и подшипник 700, окружающие керамическую втулку 701. Снаружи полимерного корпуса 700 имеется результирующее проходное сечение. На фиг. 7C показан вид сверху узла, в котором внутри насосно-компрессорной колонны 703 используется стяжной хомут 704 для удерживания корпуса 700, окружающего часть приводной насосной штанги 702.

[0043] В соответствии с вариантами осуществления настоящего изобретения выбор материала подшипника зависит от износа и боковой нагрузки, ожидаемых в местонахождении подшипника в скважине. Например, в местах, где из-за искривлений ствола скважины ожидается высокая боковая нагрузка, могут использоваться керамические или даже карбидные подшипники. Или, например, в местах, где ожидается небольшая боковая нагрузка, могут использоваться более простые и менее дорогие подшипники из полимерного сплава. Материалом корпуса подшипника может быть пластик, нейлон, полимерный сплав или некоторый иной прочный, химически инертный материал.

[0044] В разных вариантах осуществления настоящего изобретения могут использоваться различные типы подшипников. Выбор типа подшипника для использования может зависеть от ожидаемой нагрузки, глубины насоса, использования приводной трубы и иных соображений. На фиг. 5-9 подшипники отличаются обеспечением потока жидкости вокруг корпуса подшипника. Например, если приводная труба не используется, подшипники подвергаются воздействию потока добываемой жидкости, поэтому сечение, открытое для потока между корпусом подшипника и внутренней стороной насосно-компрессорной колонны, должно быть максимальным для снижения потери напора при протекании потоков жидкости мимо подшипников. См., например, фиг. 5-7. Или, например, при использовании приводной трубы жидкость в трубе практически неподвижна, и на корпусах подшипников необходимо лишь выполнить желобки, достаточные для обеспечения сообщения с низким расходом по всей колонне приводных штанг. См., например, фиг. 8 и 9.

[0045] На фиг. 8 и 9 показаны варианты осуществления узлов подшипников или стабилизаторов для варианта осуществления насоса с непосредственным приводом, имеющего приводную трубу в соответствии с настоящим изобретением. В каждом из этих вариантов осуществления узел подшипника содержит втулку, прикрепленную к телу штанги, причем подшипник установлен в корпусе, например пластиковом корпусе или корпусе иного типа, плотно прилегающем к внутреннему диаметру кожуха приводной трубы. Корпус и, таким образом, подшипник расположены так, чтобы оставаться неподвижными относительно кожуха приводной трубы, с колонной насосных штанг, вращающейся в подшипнике.

[0046] На фиг. 8 показан примерный вариант осуществления подшипника из керамополимерного сплава. На фиг. 8A полимерные корпус и подшипник 800 расположены возле керамической втулки 801, причем керамическая втулка 801 находится на приводной насосной штанге 802. Этот узел окружен приводной трубой 805. На фиг. 8B насосно-компрессорная колонна 803 окружает приводную трубу 805, которая в свою очередь окружает узел подшипника. На фиг. 8C показан вид сверху узла, в котором внутри приводной трубы 805 используется стяжной хомут 804 для удерживания корпуса 800, окружающего часть приводной насосной штанги 802.

[0047] На фиг. 9 показан примерный вариант осуществления керамического подшипника. На фиг. 9A пластиковые корпус и подшипник 900 расположены возле керамической втулки 901, причем керамическая втулка или подшипник 901 находится на приводной штанге 902. Этот узел подшипника окружен приводной трубой 905. На фиг. 9B насосно-компрессорная колонна 903 показана окружающей приводную трубу 905, которая в свою очередь окружает узел подшипника. На фиг. 9C показан вид сверху узла, в котором внутри приводной трубы 905 используется стяжной хомут 904 для удерживания корпуса 900, окружающего часть приводной насосной штанги 902.

[0048] В соответствии с вариантами осуществления настоящего изобретения узел подшипника или его конструктивное исполнение обеспечивает, чтобы трубы и колонна приводных штанг могли спускаться и извлекаться отдельно и последовательно, а не одновременно, как это делается в имеющихся насосных системах. В соответствии с вариантами осуществления настоящего изобретения узел подшипника допускает намного бóльшую длину отдельных сегментов трубы и приводная колонна, поскольку подшипники не крепятся в соединениях труб. Таким образом, соединения могут иметь намного больший шаг без необходимости учитывать прежде требуемое размещение подшипников. Соответственно, это облегчает техническое обслуживание и ремонт насосной системы. Например, если насос требует технического обслуживания, приводные насосные штанги и/или трубы можно извлекать из скважины и затем опускать их в скважину длинными секциями, например длиной несколько футов, 100 футов и т.д., за раз. Кроме того, в одном варианте осуществления соединения труб являются резьбовыми вместо фланцевых, например как показано на фиг. 1A и 1B, что значительно повышает целостность и скорость установки.

[0049] В одном варианте осуществления настоящего изобретения установка этих узлов подшипников на приводной насосной штанге позволяет оптимально располагать подшипники, как того требуют условия в скважине. Например, эти условия могут включать натяжение насосных штанг и потенциальные боковые нагрузки в скважине, например, из-за искривления ствола скважины. В одном примере устойчивость вращения приводной колонны зависит от натяжения насосных штанг. То есть, чем выше натяжение, тем устойчивее штанга будет вращаться. Однако у забоя скважины, возле насоса, насосная штанга может иметь малое натяжение. Поэтому в этом месте насоса в скважине для обеспечения устойчивого вращения шаг подшипников должен быть меньшим. Подобным образом, чем ближе к поверхности, тем больше натяжение насосной штанги, поскольку вес насосной штанги, свисающей ниже, эффективно увеличивается. Поэтому в этой зоне шаг подшипников можно увеличить. То есть в местах, где натяжение насосных штанг является наибольшим, относительный шаг подшипников по приводной насосной штанге может быть наибольшим и при этом по-прежнему эффективным. В одном варианте осуществления настоящего изобретения оптимизированная колонна приводных насосных штанг имеет подшипники с шагом в соответствии с требованиями, диктуемыми натяжением насосных штанг.

[0050] На практике скважины - нефтяные или водяные - часто не являются ни идеально прямыми, ни идеально вертикальными. Поэтому приводная насосная штанга, вращающаяся в трубе малого диаметра, искривлениями направления скважины может выдавливаться в сторону, вызывая боковые нагрузки на подшипники, расположенные в зоне искривления и/или возле нее. Подшипники приводных насосных штанг предназначены, главным образом, для поддержания устойчивого вращения колонны насосных штанг, и обычно ожидается, что на них будут действовать лишь малые боковые нагрузки. Однако если из-за искривлений ствола скважины боковые нагрузки ожидаются необычно высокими, в тех местах, где ожидается высокая боковая нагрузка, могут устанавливаться специальные подшипники, рассчитанные на стойкость к боковой нагрузке, например керамические подшипники, показанные на фиг. 5-9.

[0051] В вариантах осуществления настоящего изобретения благодаря конструкции насосной системы требуется относительно легкое техническое обслуживание. В одном варианте осуществления приводную насосную штангу (штанги) можно извлекать без необходимости извлечения других компонентов. Это позволяет относительно легко «настраивать» или регулировать насосную систему для изменения/при измененных условиях эксплуатации или при обычном ремонте. Например, если условия эксплуатации таковы, что частота вращения насоса изменяется, приводную насосную штангу (штанги) можно заменить другой приводной насосной штангой (штангами), имеющей (имеющими) более полезный тип, конструктивное исполнение и/или распределение подшипников. Например, если частота вращения насоса увеличивается для увеличения добычи жидкости, приводные насосные штанги можно легко заменить одной с другим распределением подшипников, рассчитанной на более высокую частоту вращения. Подобным образом, в случае повреждения одной или нескольких приводных насосных штангах, в скважину можно быстро опустить приводную насосную штангу (штанги) в качестве замены, тем самым сократив простой.

[0052] Варианты осуществления настоящего изобретения предусматривают насосную эксплуатацию при бóльших глубинах. Имеющиеся в настоящее время насосные системы с промежуточным валом обычно имеют напор менее 1500 футов и работают до глубин менее 1000 футов. Относительно малая длина труб и приводного вала приводит к малой величине растяжения компонентами, например, под весом столба воды и/или из-за напора, развиваемого насосом, при эксплуатации. Такое натяжение позволяет располагать поддерживающий упорный подшипник для приводного вала на поверхности. См., например, фиг. 1A и 1B, описанные выше. Это делает возможными малые ручные регулировки относительной длины этих компонентов для свободного вращения крыльчаток насосов, которые жестко закреплены как торсионно, так и по оси по отношению к приводному валу. Однако в вариантах осуществления настоящего изобретения, учитывая допускаемую бóльшую глубину компонентов и, следовательно, бóльшие гидростатические силы, имеет место намного большее относительное перемещение между насосно-компрессорной колонной, к которой прикреплен насос, и приводными насосными штангами и/или приводной трубой, обеспечивающее более гибкий диапазон ручной регулировки.

[0053] На фиг. 10 показан вариант осуществления скважинного узла насоса с непосредственным приводом, имеющего приводную трубу, в соответствии с настоящим изобретением. В этом варианте осуществления упорный подшипник приводного вала насоса может располагаться непосредственно над или под насосом. Приводной вал и роторы насоса приводятся приводной насосной штангой (штангами) 1000 через шлицевое соединение или шлицевой штанговый соединитель 1005, который обеспечивает значительное относительное вертикальное перемещение насосно-компрессорной колонны и приводной насосной штанги (штанг) 1000, одновременно позволяя приводному валу и роторам насоса оставаться неподвижными в аксиальном направлении относительно тела насоса. В одном варианте осуществления имеется дополнительный упорный подшипник, расположенный на поверхности, для восприятия веса колонны приводных насосных штанг. См. например, фиг. 2. На фиг. 10 насосно-компрессорная колонна 1003 окружает приводную трубу 1001, которая в свою очередь окружает приводную насосную штангу 1000. На приводной насосной штанге 1000 для ее поддержки расположены с определенным шагом стабилизаторы 1002. В самой приводной трубе 1001 выполнено нижнее выпускное отверстие 1004. Кроме того, на фиг. 10 показаны взаимосвязь и относительные местоположения соединения приводной трубы с отверстием уплотнения 1006, приемник заводимого конца 1007, отверстие приемника заводимого конца 1008, упорный подшипник 1009, насос 1010 и всасывающее отверстие 1011 насоса.

[0054] На фиг. 11 показан вариант осуществления настоящего изобретения, подобный показанному на фиг. 10, за исключением того, что приводная труба 1001 отсутствует. В этом варианте осуществления по-прежнему используется шлицевое соединение 1105. Кроме того, показано использование упорного подшипника 1101, например упорного подшипника из поликристаллического алмаза, расположенного ниже насоса и выше всасывающего отверстия насоса.

[0055] На фиг. 12 показан вариант осуществления настоящего изобретения, имеющий приводную трубу с отверстиями верху. На фиг. 12 показан увеличенный разрез насосной системы непосредственно под устьем скважины 1201. Обсадная труба 1208 скважины окружает насосно-компрессорную колонну 1200, при этом насосно-компрессорная колонна 1200 в свою очередь окружает приводную трубу 1203. Приводная труба 1203 показана имеющей в своей верхней части отверстия 1202, обеспечивающие поток жидкости. Поскольку приводная насосная штанга 1204, расположенная в приводной трубе 1203, при эксплуатации перемещается, на насосной штанге размещаются и поддерживают ее стабилизаторы 1205 приводной насосной штанги. При эксплуатации этого варианта осуществления поток жидкости в насосно-компрессорной колонне 1200, в приводной трубе 1203 и из приводной трубы 1203 движется вверх к поверхности.

[0056] В вариантах осуществления настоящего изобретения для подшипников могут использоваться различные смазочные материалы. Например, в одном варианте осуществления, имеющем большой эксплуатационный кожух или насосно-компрессорную колонну, может использоваться приводная труба, имеющая меньший диаметр, для заключения в ней приводной насосной штанги. Приводная труба может центроваться в насосно-компрессорной колонне и использоваться, по существу, для защиты приводной насосной штанги от коррозии и отложения твердых осадков, которые могут иметь место в потоке добытой жидкости. В таком варианте осуществления смазка подшипников должна выбираться так, чтобы она не оказывала отрицательного влияния на другие части системы, например на уплотнение между компонентами и т.д. Например, в некоторых системах в качестве смазочного материала используется масло. В таких системах масляный смазочный материал может быть приемлемым при сравнительно малых глубинах. С другой стороны, использование масляного смазочного материала при относительно бóльших глубинах может вызвать проблемы уплотнения между добытой жидкостью в насосно-компрессорной колонне и маслом в приводной трубе. Эти проблемы могут возникнуть из-за разности в плотности смазочного масла и добытой скважинной жидкости, например, обычно воды. Например, при больших глубинах, например 6000 футов, разность давлений между столбом смазочного масла с удельной плотностью 0.9 и водой с удельной плотностью 1,0 на глубине 6000 футов равна примерно 260 фунтов-сил/кв. дюйм. И в насосной системе, если добытую жидкость и смазочное масло необходимо держать отдельно, уплотнения в нижней части заполненной маслом приводной трубы должны обеспечивать уплотнение при этой разности давлений 260 фунтов-сил/кв. дюйм при частоте вращения 3500 мин-1. Эта ситуация с давлением может представлять потенциальные эксплуатационные трудности. В альтернативе можно поднять давление столба масла на поверхности до 260 фунтов-сил/кв. дюйм, чтобы давления в забое скважины столба масла и столба добытой жидкости были равными или почти равными, сбрасывая разность давлений на уплотнениях. И эта альтернатива представляет эксплуатационные трудности. Например, в случае каких-либо изменений рабочих давлений скважины на поверхности и при остановке и пуске скважины давление в приводной трубе на поверхности потребуется отрегулировать на ожидаемые изменения рабочего давления в забое скважины. В еще одной альтернативе можно использовать масляный смазочный материал, имеющий плотность, подобную плотности воды, чтобы гидростатическое давление в обоих столбах в забое скважины было примерно равным. И эта альтернатива представляет трудности, поскольку масла являются синтетическими, и, таким образом, их стоимость является непозволительно высокой. В вариантах осуществления настоящего изобретения эти трудности преодолены. Например, приводной вал с водяной смазкой в одном варианте осуществления настоящего изобретения обеспечивает выгоды системы с масляной смазкой без эксплуатационных трудностей, проблем стоимости смазочного материала и/или уравновешивания давлений. Система с водяной смазкой содержит приводной вал, вращающийся в приводной трубе малого диаметра и оснащенный подшипниками с малым шагом для обеспечения устойчивости вращения, как отмечено выше. В одном варианте осуществления приводная труба не уплотнена от добытой жидкости. Добытая жидкость заполняет приводную трубу и служит в качестве смазочного материала для подшипников. В таком варианте осуществления с использованием воды в качестве смазочного материала могут использоваться подшипники, рассчитанные на водяную смазку. Такие подшипники могут изготавливаться из керамики, карбида или полимерного сплава в зависимости от нагрузки и требований к износостойкости, как отмечено выше. Как показано на фиг. 12, приводная труба имеет отверстия в эксплуатационный трубопровод на поверхности для выталкивания нефти или газа, собирающегося в трубе, и регулирования скорости потока вверх по приводной трубе. В одном варианте осуществления приводная труба имеет отверстия в насосно-компрессорную колонну ниже устья скважины, что позволяет добытой жидкости непрерывно протекать вверх по приводной трубе. Это может улучшить смазку и/или улучшить охлаждение подшипников. В одном варианте осуществления использование приводной трубы, заполненной добытой жидкостью, может обеспечить как стоимостные, так и надежностные выгоды. В этом варианте осуществления уплотнения приводного вала в насосном узле не требуются. Вместо этого используется втулка, например карбидная, для центрирования вала в нижней части приводной трубы. Приводная труба в нижней части имеет отверстия для обеспечения свободного движения добытой жидкости в приводную трубу, благодаря чему подшипники приводного вала всегда погружены в жидкость. В одном варианте осуществления, если добытая жидкость либо агрессивна, либо склонна к осаждению твердых осадков, можно использовать вариант с отверстиями в эксплуатационном трубопроводе, чтобы расход вверх по приводной трубе можно было точно регулировать с таким расчетом, чтобы жидкость в приводной трубе была практически неподвижной. Тем самым вероятность коррозии или образования твердых осадков на колонне приводных штанг и/или подшипниках существенно снижается. В этом варианте осуществления любые остающиеся твердые осадки и агрессивные компоненты в результирующем неподвижном столбе воды будут оказывать минимальное действие, учитывая отсутствие непрерывного движения.

[0057] В одном варианте осуществления приводная труба открыта в выпускное отверстие насоса, таким образом, когда она будет полностью заполнена жидкостью, давление в трубе на поверхности будет равно давлению в выпускном отверстии насоса минус гидростатическое давление, прикладываемое столбом статической жидкости. Давление на выпуске насосно-компрессорной колонны на поверхности будет равно давлению в выпускном отверстии насоса минус гидростатическое давление, прикладываемое столбом статической жидкости, минус потери давления на трение из-за потока жидкости в насосно-компрессорной колонне. Таким образом, пока в колонне будет поток, давление в верхней части приводной трубы будет превышать давление в насосно-компрессорной колонне на поверхности; эта разность представляет собой потерю давления из-за гидравлического сопротивления. Эта разность может использоваться для продувки газа, который естественно будет скапливаться в верхней части приводной трубы. Поскольку приводная труба открыта для добываемой жидкости скважины, во время добычи какое-то количество газа и/или нефти может идти вверх по приводной трубе. В конечном итоге нефть и/или газ полностью вытеснят воду в приводной трубе. Ситуация становится более серьезной, если газ заполняет даже часть трубы, поскольку верхние подшипники при этом лишаются жидкого смазочного материала, что в конечном итоге приводит к повреждению подшипников.

[0058] В одном варианте осуществления приводная труба может оснащаться продувочной линией, проходящей к выпуску насосно-компрессорной колонны, и эта линия может оснащаться регулятором давления, открывающимся, когда разница давления между приводной трубой и насосно-компрессорная колонной превышает заданную величину. В случае возможного скапливания нефти и/или газа в приводной трубе настройку давления для регулятора давления может потребоваться осуществлять после учета более высокого, чем падения давления из-за потерь на трение, чтобы клапан открывался только после того, как происходят эти скапливания. Таким образом, по мере того, как в верхней части приводной трубы скапливаются нефть и газ, регулируемый давлением клапан может настраиваться таким образом, чтобы периодически открываться для выпуска некоторого количества нефти и газа из трубы для поддерживания постоянным количество воды в приводной трубе, чтобы подшипники были всегда смазанными.

[0059] В одном варианте осуществления, когда ни коррозия, ни отложение твердых осадков не представляют собой серьезную проблему, может использоваться вариант осуществления с отверстиями в приводной трубе. В этом варианте осуществления приводная труба имеет отверстия в нижней части, но есть и дополнительное отверстие в приводной трубе в насосно-компрессорной колонне сразу же ниже устья скважины, как показано на фиг. 12. Во время операций по добыче могут быть значительные потери давления на трение в насосно-компрессорной колонне между забоем скважины и поверхностью из-за высокой скорости потока в насосно-компрессорной колонне. Следовательно, давление жидкости в приводной трубе на поверхности превышает давление в соседней насосно-компрессорной колонне. Эта разность может использоваться для принудительного создания потока жидкости с малым расходом вверх по приводной трубе и из верхнего отверстия с результирующей непрерывной циркуляцией добытой жидкости вверх по приводной трубе со смазкой и охлаждением подшипников. Любая нефть и/или газ, поступающие в приводную трубу, пройдут и через верхнее отверстие с исключением вероятности скапливания газа, приводящего к отсутствию адекватного смазочного материала, как отмечалось выше.

[0060] В вариантах осуществления эффективные охлаждение и смазка подшипников стабилизаторов осуществляются постоянным потоком воды. См., например, фиг. 12. Эти охлаждение и смазка могут быть критическими в случаях искривленного скважины, поскольку при этом из-за сгибания приводной колонны подшипники стабилизаторов испытывают более высокие боковые нагрузки. В одном варианте осуществления выпуск в эксплуатационный трубопровод может также обеспечивать непрерывный поток добытой жидкости вверх по приводной трубе для охлаждения подшипников, находящихся в этой зоне. Кроме того, выпуск в эксплуатационный трубопровод может обеспечивать непрерывную продувку любой нефти и/или газа, скапливающихся в приводной трубе, просто путем открытия регулирующего клапана, чтобы позволить требуемому количеству жидкости непрерывно протекать вверх по приводной трубе и в эксплуатационный трубопровод.

[0061] Варианты осуществления настоящего изобретения облегчают установку скважинного насоса. На фиг. 13 показан примерный способ установки насоса с непосредственным приводом, причем насос с непосредственным приводом имеет приводную трубу и приводную насосную штангу, такие как в вариантах осуществления, проиллюстрированных на фиг. 2 и 7. Обычно при эксплуатации на нефтяном промысле насосный узел устанавливают в скважину при помощи установки для подземного ремонта скважин. Установка для подземного текущего ремонта скважин содержит деррик, буровую лебедку и вспомогательное оборудование, позволяющее опускать и извлекать трубы и прочее оборудование для использования в скважине.

На стадии 1301 к отрезку насосно-компрессорной колонны посредством соединения, например резьбового соединения, крепят узел забоя скважины, содержащий многоступенчатый насос, упорный подшипник, приводную насосную штангу и приемник приводной трубы. Отрезок насосно-компрессорной колонны обычно выполняют из двух соединений труб, каждая длиной 30 футов, и соединенных посредством, например, резьбового соединения, таким образом, образуя свечу труб длиной примерно 60 футов. На стадии 1302 насосный узел и свечу труб опускают в скважину с помощью установки для подземного технического обслуживания скважин примерно на 60 футов, и на стадии 1303 закрепляют в устье скважины. На стадии 1304 еще одну свечу труб длиной 60 футов крепят посредством, например, резьбового соединения к свече, закрепленной в устье скважины и прикрепленной к узлу забоя скважины. На стадии 1305 весь узел опускают еще на 60 футов и к насосно-компрессорной колонне крепят еще одну свечу. На стадии 1306 этот процесс продолжают до тех пор, пока узел забоя скважины не расположат на требуемой глубине, и насосно-компрессорную колонну закрепляют в устье скважины. Затем на стадии 1307 приводную трубу, которая состоит из свечей длиной 60 футов (по два соединения длиной 30 футов, соединенных посредством резьбового соединения) труб меньшего диаметра, вставляют в насосно-компрессорную колонну и опускают в забой подобно тому, как опустили насосно-компрессорную колонну и узел забоя скважина, и на стадии 1308 закрепляют в устье скважины. Трубу колонны выполняют с центраторами для ее концентричной установки в насосно-компрессорной колонне. См., например, фиг. 2, 3. Приводную колонну оборудуют также точно подогнанным охватываемым заводимым элементом, который точно входит в приемник с отверстием уплотнения приводной трубы в узле забоя скважины. Посредством этого узла с отверстием уплотнения приводную трубу располагают центрованной вокруг приемника приводной насосной штанги в узле забоя скважины (см., например, фиг. 10), одновременно допуская относительное вертикальное перемещение приводной трубы и узла забоя скважины. На стадии 1309 приводные насосные штанги со стабилизаторами свечами 50-75 футов затем опускают во внутрь приводной трубы подобно тому, как опустили приводную трубу. Приводные насосные штанги обычно берут длиной 25 или 30 футов и крепят между собой резьбовыми соединениями. Колонну приводных штанг опускают к забою и шлицевой штанговый соединитель заводят в приемник заводимого конца приводной насосной штанги в узле забоя скважины. См., например, фиг. 10. Это шлицевое соединение позволяет насосной штанге приводить центробежный насос путем вращения и вместе с тем обеспечивать относительное вертикальное перемещение приводных насосных штанг и узла забоя скважины. Насос с непосредственным приводом, в котором не используется приводная труба, устанавливают таким же образом. Разница заключается лишь в том, что приводную трубу в насосе с непосредственным приводом не устанавливают. Вместо этого колонну приводных насосных штанг опускают непосредственно после опускания узла забоя скважины и насосно-компрессорной колонны до нужной глубины и закрепления в устье скважины. Затем на стадии 1310 устанавливают приводную головку, так чтобы приводную насосную штангу можно было вращать электрическим двигателем (см., например, фиг. 2), тем самым приводя многоступенчатый центробежный насос в узле забоя скважины. На стадии 1311 к устью скважины прикрепляют поверхностную выкидную линию, и насос готов к эксплуатации. Поверхностную выкидную линию могут затем использовать для транспортировки скважинных жидкостей, поднятых насосом, в любое нужное место, например в близлежащую емкость, для хранения и т.п.

[0062] Следует понимать, что существуют реализации других вариантов и модификаций изобретения и его различных аспектов, которые могут быть очевидными специалистам в данной области техники, и что изобретение не ограничивается конкретными вариантами осуществления, описанными в настоящем документе. Описанные выше отличительные признаки и варианты осуществления могут объединяться между собой и друг с другом. Предполагается, что настоящее изобретение охватывает любые и все модификации, варианты, сочетания или эквиваленты в объеме основных принципов, раскрытых и заявленных в настоящем документе.