СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПОДЛОЖКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА

Вид РИД

Изобретение

Данное изобретение относится к способу обработки поверхности подложки по ограничительной части п.1 формулы изобретения и устройству для осуществления этого способа.

Из патентного документа ЕР 0279371 В1 известно, что на поверхность пластика могут воздействовать аэрозолями, чтобы достичь улучшенной и более равномерной адгезии последующего покрытия или - при соответствующей модификации аэрозолей - чтобы непосредственно покрыть поверхность пластика.

В первом случае в аэрозоли могут распылять, например, воду, в то время как во втором случае, то есть при непосредственном покрытии поверхности пластика, применяют соответствующие растворы.

Для создания коронного разряда требуется два отстоящих друг от друга электрода; по меньшей мере на один из этих электродов подают высокое напряжение, тогда как другой электрод заземлен. В область разряда, определенную рабочим зазором шириной приблизительно 2 мм или менее, образованным между коронирующим электродом и подложкой, распыляют аэрозоли. Сама обработка коронным разрядом известна из соответствующего известного уровня техники, например из упомянутого документа ЕР 0279371 В1, поэтому мы определенно ссылаемся на этот документ.

Из-за конструктивных особенностей систем, применяемых для создания аэрозолей, распылители не в состоянии распылять равномерные по размеру аэрозоли, то есть они создают аэрозоли, имеющие разный размер. Оказалось, что это ведет к ухудшению обработки поверхности подложки как в отношении создания адгезионных сил и образования точек сцепления разной силы, так и в отношении нанесения покрытия, если аэрозоли предназначены для непосредственного покрытия поверхности подложки.

В этой связи следует заметить, что благодаря соответствующему расположению сопряженных с распылителем форсунок и, соответственно, электродов, распыление аэрозолей на расположенную ниже подложку, как и сам коронный разряд, осуществляют, так сказать, сверху, то есть в направлении силы тяжести.

В патентном документе ЕР 0160889 А2, не относящемся к способу рассматриваемого типа, обсуждается способ обработки поверхности подложки при помощи коронного электрического разряда, при котором в качестве коронирующего электрода действует жидкость, которая выходит из профиля электрода под давлением и предпочтительно имеет хорошую электропроводность, причем профиль электрода расположен с нижней стороны электрода подложки.

В отличие от способа рассматриваемого типа, при котором между коронирующим электродом и подложкой образуют рабочий зазор, известный жидкостный электрод устанавливают относительно подложки без зазора, то есть этот электрод непосредственно соприкасается с подложкой.

Чтобы получить коронный разряд, требуется непрерывный подвод жидкости, которая, кроме того, должна иметь хорошую электропроводность. Это означает, что, чтобы создать коронный разряд, между профилем электрода, из которого выходит жидкость, и подложкой постоянно должна существовать стенка жидкости.

Однако способ, известный из упомянутой литературы, непрактичен по многим причинам. Так, например, детали соответствующего устройства постоянно находятся под напряжением, что неприемлемо с точки зрения техники безопасности. Хотя электрод подложки рекомендуют изготавливать из электроизоляционного материала, и изолировать в электрическом отношении трубопровод для подачи жидкости из бака, этот бак должен наполняться, что при дальнейшей эксплуатации установки представляет опасность для жизни. В этом случае необходимо прервать производственный процесс и выключить всю установку, это делает данное устройство и осуществление соответствующего способа неэкономичным.

В этом смысле также необходимо учитывать то, что высыхание прилипшей к подложке жидкости в течение желательного времени невозможно. Кроме того, нанесенная жидкость прилипает к подложке не полностью, поэтому необходимо принимать соответствующие меры по сбору стекающей жидкости. Несмотря на это, попадание стекающей воды на детали предотвратить невозможно, в конце концов, это требует осуществления чистки с соответствующей периодичностью и в целом действует на детали негативно.

В основе данного изобретения лежит задача усовершенствовать способ соответствующего типа и устройство для его осуществления так, чтобы существенно улучшить качество покрытия или адгезии поверхности подложки.

Эта задача решается благодаря способу с признаками пункта 1 и устройству с признаками пункта 6 формулы изобретения.

Неожиданно выяснилось, что в результате напыления аэрозолей в область разряда снизу, против направления силы тяжести достигается существенное улучшение обработки поверхности подложки, что проявляется, прежде всего, в визуально различимом равномерном покрытии.

Аэрозоли большого размера не могут дойти до поверхности, так что до соприкосновения и воздействия доходят только аэрозоли, лежащие в отношении своего размера в пределах довольно узкого диапазона. Во всяком случае, заметно существенное улучшение результата, как при создании адгезионных сил, так и при изготовлении покрытия, при котором компоненты покрытия напыляют в виде растворов на поверхность подложки.

При создании адгезионных сил достигают равномерной адгезии поверхности, что позволяет осуществлять последующую обработку, например покрытие с постоянным качеством.

Естественно, это ведет к уменьшению брака и, следовательно, к значительному уменьшению расходов, которое существенно постольку, поскольку обрабатываемые подложки, как серийно выпускаемые продукты, обычно изготавливают в больших объемах или количествах.

Кроме того, новый способ можно осуществить практически без дополнительных расходов и при помощи устройства, не требующего дополнительных затрат на адаптацию существующего уровня техники. Это означает, что новый способ почти не требует дополнительных издержек.

К тому же данный способ применим ко всем подходящим подложкам, то есть к пластикам, металлам, древесине, древесным материалам и т.д., а также к рулонам или сохраняющим свою форму телам, например, плитам, профилям и прочим аналогичным объектам.

Как упомянуто выше, в качестве аэрозолей могут использовать жидкости разного типа, как в отношении самой жидкости, так и в отношении свойств аэрозоля.

Устройство для осуществления данного способа содержит по меньшей мере два коронирующих электрода, один из которых находится под напряжением, а другой заземлен, причем один коронирующий электрод образует электрод подложки с поверхностью прилегания подложки, к которой прилегает подложка. Аэрозоли при помощи распылителя распыляют в образованную рабочим зазором область разряда коронирующих электродов, так что обработке коронным разрядом подвергают поверхность подложки, обращенную в противоположную от электрода подложки сторону.

В соответствии с данным изобретением поверхность прилегания подложки образует направленная вниз поверхность электрода подложки, так что аэрозоли при помощи распылителя распыляют в область разряда практически снизу вверх, в сущности, против направления силы тяжести.

В то время как в соответствии с существующим в данной области уровнем техники область разряда образуют над воображаемой горизонтальной плоскостью, проходящей через электрод подложки, в соответствии с новым устройством область разряда находится под этой горизонтальной плоскостью.

В принципе новое устройство возможно осуществить благодаря тому, что другой коронирующий электрод, отстоящий от электрода подложки и действующий в качестве противоположного электрода, просто устанавливают с поворотом 180°. В этом отношении избегают связанных с расходами конструктивных изменений, вследствие чего новое устройство можно изготовить практически без дополнительных издержек.

Предпочтительно предлагаемое устройство заключают в кожух, по меньшей мере в области, в которой аэрозоли существуют в виде тумана, а не прилипают к подложке, и, таким образом, делают возможным повторное применение компонентов аэрозоля. Кроме экономических выгод, достигаемых за счет того, что при использовании аэрозолей с добавками их после рекуперации снова вводят в процесс обработки, благодаря заключению данного устройства в кожух аэрозоли в окружающую среду не попадают, в результате эффективно предотвращают возможные опасности для здоровья людей из-за вдыхания аэрозолей, например, содержащих в качестве добавок наночастицы.

Остальные предпочтительные усовершенствованные варианты осуществления изобретения описаны в зависимых пунктах.

Ниже предлагаемый способ и устройство для его осуществления описываются еще раз при помощи прилагаемых чертежей.

На чертежах изображено следующее.

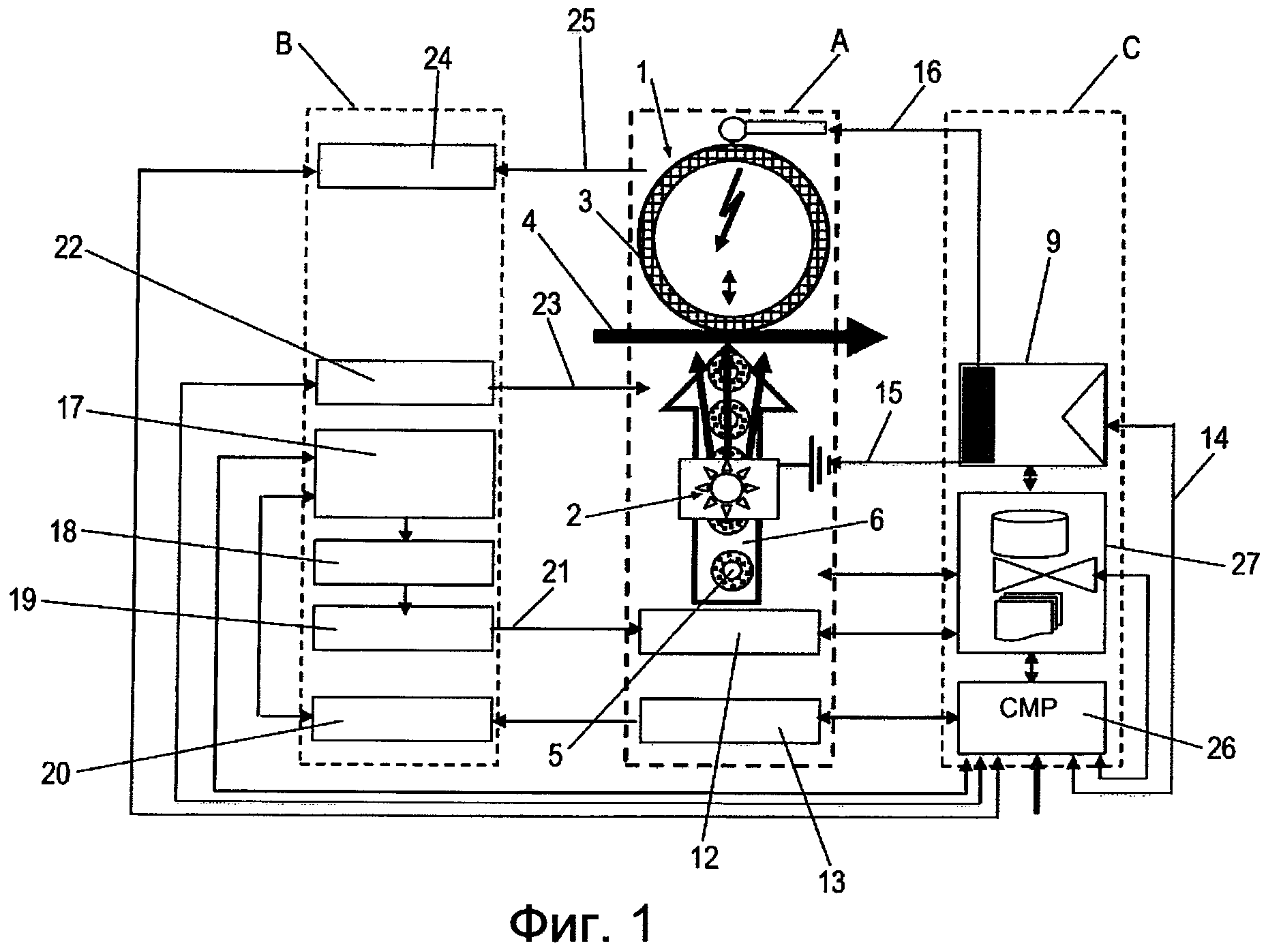

Фиг.1. Схематичный вид сборку на устройство для осуществления предлагаемого способа.

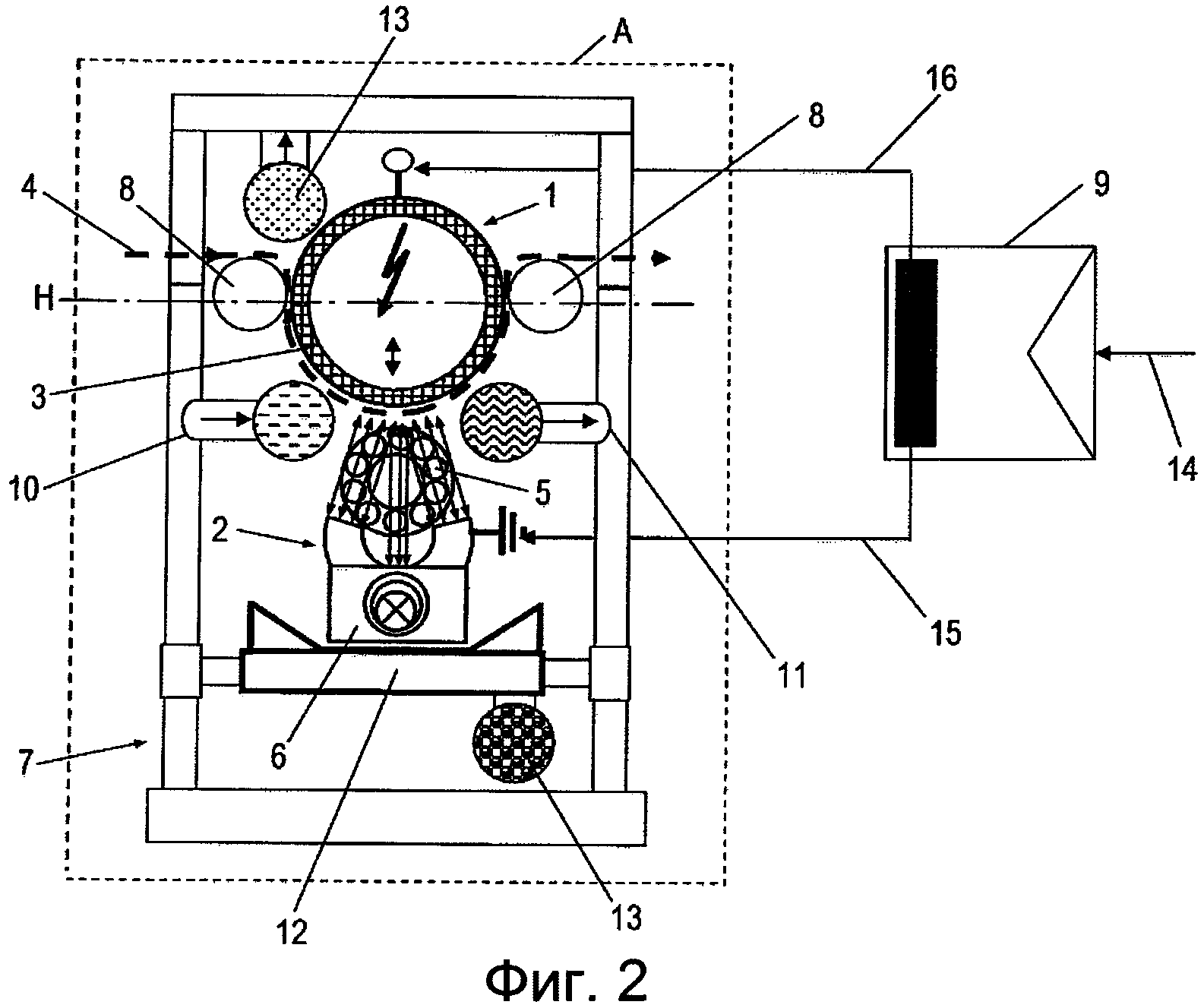

Фиг.2. Схематичный вид сбоку на часть предлагаемого устройства.

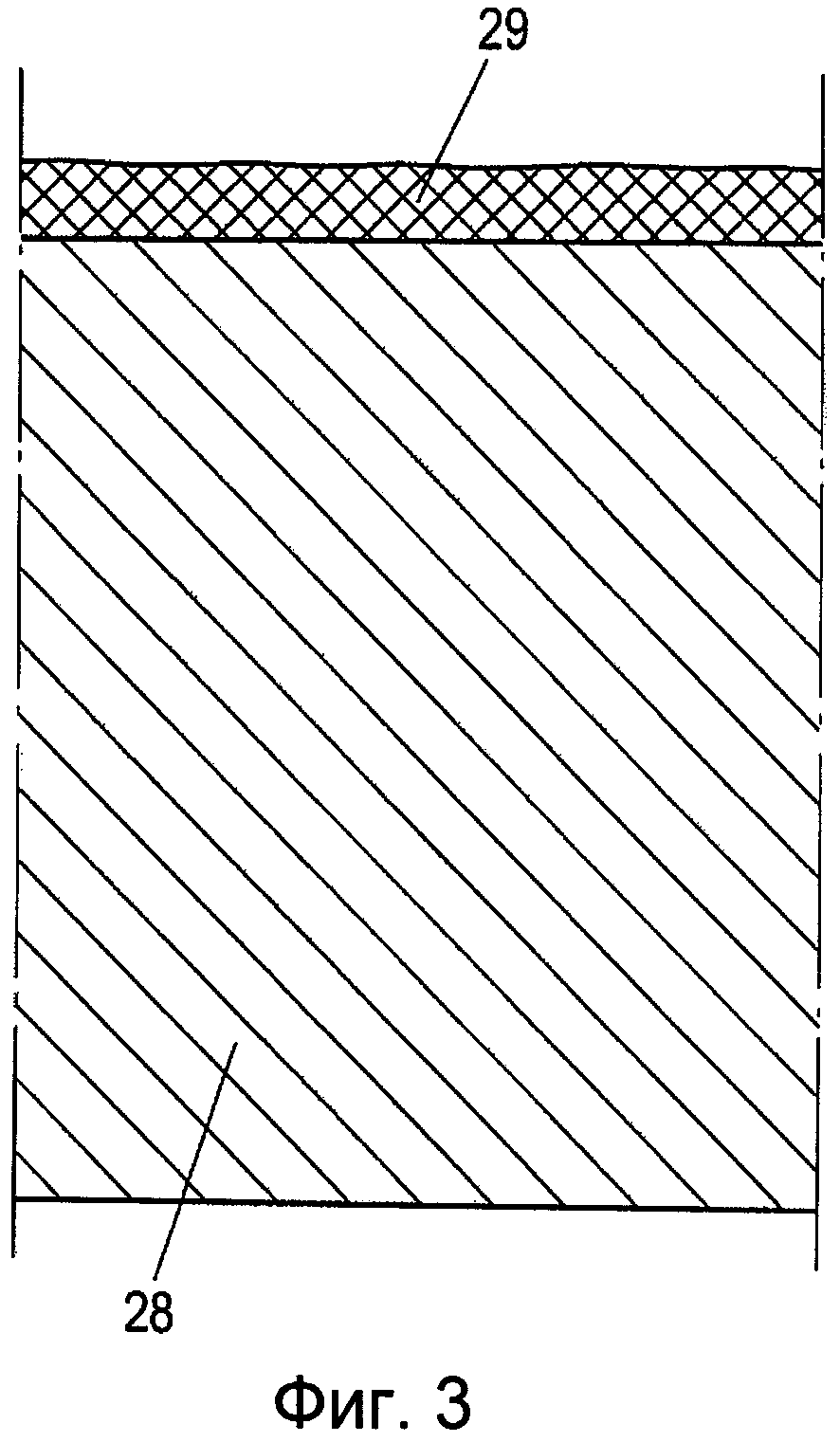

Фиг.3. Вид сбоку на разрез части подложки, изготовленной предлагаемым способом.

На фиг.1 и 2 показано устройство для обработки поверхности подложки 4, выполненной в данном примере в виде полимерной пленки, на которую наносят покрытие.

С целью упрощения устройство, показанное на фиг.1, разделено на три части А, В, С, причем для наглядного пояснения процесса части В и С показаны в виде структурных схем.

Часть А повторена в виде разреза на фиг.2.

Обработку поверхности производят при помощи коронного электрического разряда. Для этого предусмотрено два коронирующих электрода, один из которых в качестве электрода 1 подложки при помощи провода 16 подключен к генератору 9, который создает высокое напряжение и соединен с токопроводящим проводом 14, в то время как другой коронирующий электрод в качестве противоположного электрода 2 посредством заземляющего провода 15 соединен с корпусом. Разумеется, вместо этого противоположный электрод 2 может быть под напряжением, а электрод 1 подложки может быть соединен с корпусом.

Относительно горизонтальной плоскости Н, проходящей через электрод 1 подложки, противоположный электрод 2 установлен под электродом 1, к которому на поверхности 3 прилегания подложки прилегает подложка 4.

В область разряда, которая обозначена стрелками и находится между противоположным электродом 2 и электродом 1 подложки, при помощи распылителя 6 распыляют аэрозоли 5, причем форсунки распылителя 6 установлены в районе противоположного электрода 2, поэтому аэрозоли вводят, в сущности, против направления силы тяжести.

В результате коронного разряда на открытой поверхности подложки 4 возникают адгезионные силы, благодаря которым, например, когда подают аэрозоли с добавками, происходит равномерное покрытие поверхности подложки.

Если аэрозоли состоят только из воды, благодаря данному изобретению достигают весьма равномерную адгезию открытой поверхности подложки 4 с последующим покрытием, например, лаковым покрытием, печатью и так далее.

Кроме того, в станине 7 расположен выполненный в виде ролика электрод 1 подложки, противоположный электрод 2 и распылитель 6, а также транспортирующие подложку 4 опорные ролики 8, проходящие с обеих сторон электрода 1 подложки с осями параллельными этому электроду.

Далее, для обеспечения требуемых условий обработки в области разряда установлен воздухоподводящий трубопровод 10 и воздухоотводящий трубопровод 11.

Распылитель 6 и противоположный электрод 2, образующие унифицированный узел, закреплены в опоре 12, выполненной в виде сборного резервуара, в котором накапливаются избыточные аэрозоли или частицы, отводимые через патрубок 13 назад в циркуляционный контур.

Противоположный электрод 2 предпочтительно представляет собой многожильный скрученный провод, который при помощи направляющих и регулировочных средств можно регулировать относительно ширины проходящей подложки.

Чтобы обеспечить соответствующее качество коронного разряда или покрытия при помощи обогащенных добавками аэрозолей, во время работы необходимо производить чистку противоположного электрода 2. С этой целью во время коронного разряда противоположный электрод 2 может перемещаться через очистительное устройство, в частности в колебательном режиме. Однако такая мера возможна только в том случае, если противоположный электрод 2 заземлен и безопасен при контакте.

В то время как в части А чертежа показана обработка материала, в части В схематично изображены средства подачи, а в части С - функции технологического процесса.

В части В показан расходный бак 17, в котором хранят и подготавливают вещества, перерабатываемые в аэрозольное покрытие. После фильтрации, чистки и измерения 20 расхода вторично используемые вещества через патрубок 13 подают в расходный бак 17.

Из расходного бака 17 материал для покрытия через измерительное устройство 18, устройство 19 для распыления многокомпонентных материалов, трубопровод 21 и опору 12 с определенным расходом подают в распылитель 6.

При помощи вентилятора 22 через подачу 23 воздуха воздух подают в воздухоподводящий трубопровод 10, в то время как отсасываемый воздух через отвод 25, соединенный с воздухоотводящим трубопроводом 11, подают к вытяжному вентилятору 24.

Наконец, с частью С, как с местом, где осуществляются функции технологического процесса, связан центральный пульт управления 26 и сбор и регистрация данных 27, включая обработку и выдачу данных по всему технологическому процессу, причем функциональные элементы для осуществления функций С процесса функционально связаны с соответствующими деталями всей установки.

На фиг.3 показана подложка 28, имеющая покрытие 29, выполненное в соответствии с предлагаемым способом. Поперечное сечение этого покрытия показано с сильным увеличением и отклонением от действительных пропорций. Подложка выполнена в виде пленки, предпочтительно полимерной, на одной стороне которой имеется покрытие 29 толщиной не более 200 нм, предпочтительно не более 150 нм.

Из этого чертежа видно, что покрытие 29 имеет очень равномерную толщину слоя, причем незначительную шероховатость имеет только поверхность этого слоя, но для предполагаемого применения эта шероховатость значения не имеет.

В принципе покрытие 29 может быть также нанесено на противоположную сторону подложки 28.

Изготовление покрытия 29 новым способом позволяет получить слой весьма равномерной толщины, причем добавки могут состоять из приготовленных частиц, диаметр которых составляет от 0,1 нм до 1 мм.

Отверждение или сушку могут осуществить разными способами, в зависимости от свойств наносимого покрытия 29. Так, например, возможна обработка при помощи тепла и воздуха или радиационное отверждение посредством отверждения электронным лучом, ультрафиолетового света, инфракрасного света, или при помощи обработки плазменным коронным разрядом, в каждом случае в виде отдельной обработки или в виде комбинаций, ведущих к реакциям образования полимерных связей.

В результате того, что толщина слоя предпочтительно составляет не более 150 нм, при покрытии возможно нанесение весьма незначительного количества материала при одновременной оптимизации действия благодаря равномерной толщине слоя.

Неожиданно выяснилось, что количество материала добавок можно значительно уменьшить, что весьма предпочтительно с учетом того факта, что добавки представляют собой сравнительно дорогие основные материалы.

Кроме того, можно повысить скорость прохождения через устройство, при помощи которого наносят покрытие 29, так что можно значительно увеличить объем выпуска продукции.

Кроме того, благодаря почти равномерной толщине слоя при определенных применениях получают улучшение свойств покрытия 29. К тому же возможен контроль качества покрытия 29 в таком масштабе, который до сих пор был невозможен.

В принципе можно нанести несколько слоев, которые в каждом случае имеют предлагаемую изобретением толщину.

Номера позиций

1 электрод подложки

2 противоположный электрод

3 поверхность прилегания подложки

4 подложка

5 аэрозоли

6 распылитель

7 станина

8 опорный ролик

9 генератор

10 воздухоподводящий трубопровод

11 воздухоотводящий трубопровод

12 опора

13 патрубок

14 токопроводящий провод

15 заземляющий провод

16 трубопровод

17 расходный бак

18 измерительное устройство

19 устройство для распыления многокомпонентных материалов

20 измерение расхода

21 трубопровод

22 вентилятор

23 подача воздуха

24 вытяжной вентилятор

25 отвод воздуха

26 центральный пульт управления

27 сбор и регистрации данных

28 подложка

29 покрытие.