СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БЕТОНА И ДОБАВКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ

Вид РИД

Изобретение

Изобретение относится к промышленности стройматериалов, а именно к пластифицирующим добавкам для применения в производстве бетона на основе портландцементов.

Большинство ныне применяемых пластифицирующих добавок представляет собой продукт поликонденсации формальдегида и органического вещества, содержащего, как правило, сульфогруппу. Для конденсации используются либо изначально сульфированные вещества: нафталинсульфокислота (А.И. Вовк. О качестве нафталинформальдегидных суперпластификаторов. Технологии бетонов, 2008, №2, с.18-19), либо сульфирование происходит в ходе синтеза: ацетонформальдегидные смолы (Тахиров М.К. Бетоны с добавкой ацетоноформальдегидных смол. М.: Стройиздат, 1988), меламинформальдегидные смолы (Huang Yunchao et al. // Journal of Applied Polymer Science. 1995. Vol.56. P.1523-1526).

Известна пластифицирующая добавка для бетонной смеси, содержащая натриевую соль сополимера салициловой кислоты с формальдегидом. Эту соль получают путем поликонденсации формальдегида и салициловой кислоты в кислой среде при нагревании до 95°C в течение 240 мин с последующей нейтрализацией щелочью - гидроксидом натрия (SU 404809, 26.04.1971). Недостатками данной добавки, не позволившими начать ее массовое применение, стали высокая стоимость исходного сырья и достаточно сложная технология промышленного производства.

Наиболее близким аналогом-прототипом по технической сущности является способ получения пластифицирующей добавки для бетонной смеси (RU 2199499, 26.06.2001), которая по своим свойствам по классификации ГОСТ 24211-2008 может быть отнесена к группе суперпластификаторов. В описании к указанному патенту добавка указана в виде конечного продукта. В патенте описано сульфирование ароматических углеводородов концентрированной серной кислотой, конденсация полученных ароматических сульфокислот с формальдегидом, нейтрализация продукта конденсации щелочью, смешивание полученного поликондесационного полимера с техническими лигносульфонатами. В этом способе сульфирование проводилось при температуре 40-60°C. Затем продукт сульфирования разбавляли водой и вводили водный раствор формальдегида при температуре 70-80°C. К продукту конденсации добавляли расчетное количество технических лигносульфонатов, перемешивали до однородности и нейтрализовали водным раствором гидроксида натрия до pH 8-10.

Несмотря на то что компоненты исходного сырья (смесь ароматических углеводородов, серная кислота) для получения данной добавки являются относительно недорогими продуктами, существенными недостатками такой добавки являются многостадийность технологического процесса и необходимость использовать концентрированную серную кислоту, работа с которой предъявляет особые требования к оборудованию и технологическому процессу. При этом свойства данного пластификатора в основном ориентированы на уменьшение расслаиваемости бетонной смеси и снижение водоотделения.

Задачей изобретения является получение добавки для бетона, обладающей свойствами суперпластификатора, более технологичной с точки зрения производства и экономически выгодной по сравнению, например, с пластификаторами на основе полиметиленнафталинсульфоната натрия.

Указанная задача решается тем, что в способе получения пластифицирующей добавки для бетона, включающем статическую сополиконденсацию сульфаниловой кислоты с формальдегидом путем перемешивания компонентов при нагревании в расчетный период времени с последующей щелочной нейтрализацией конечного продукта, согласно изобретению статическую сополиконденсацию сульфаниловой кислоты с формальдегидом ведут совместно с фенолом и/или с производными из ряда фенолов: алкилфенолом, этоксилированным алкилфенолом, этоксилированным фенолом при следующем содержании компонентов, мас. %: сульфаниловая кислота 10-20, фенол 10-20, производные из ряда фенола 1-10, формальдегид 5-15, вода остальное до 100%, при этом процесс сополиконденсации осуществляют при температуре смеси 80-120°C, расчетный период времени составляет 20-720 мин, а нейтрализацию продукта сополиконденсации проводят 10-20%-ным раствором щелочи и охлаждают продукт до температуры 20-30°C.

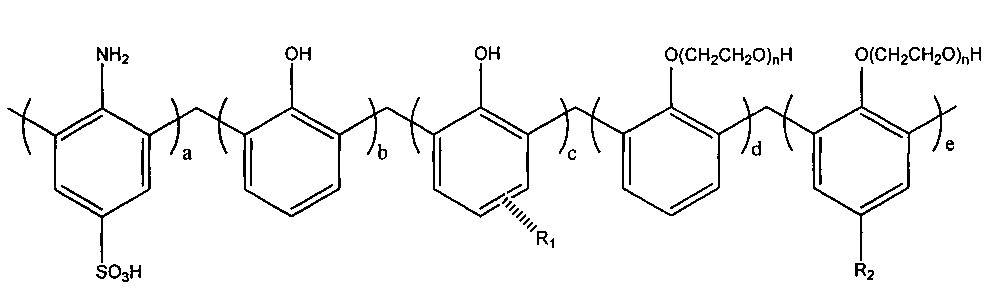

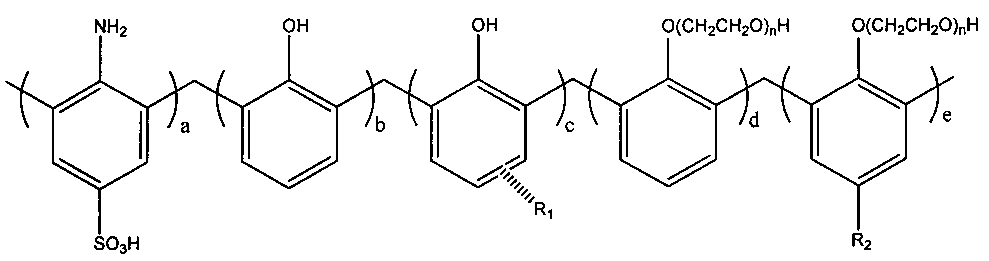

Полученная по указанному способу суперпластифицирующая добавка для бетона включает водорастворимый полимер в количестве, мас. %: 20-45 и вода - остальное до 100%, при этом добавка является конденсационным полимером, который может быть охарактеризован следующей структурной формулой:

где а=10-20, b=10-20, с=0-5, d=0-5, е=0-5 - количество соответствующих звеньев в полимере, n - количество звеньев этиленоксида (5-20), R1=С15Н31 и R2=С9Н19 - алифатические радикалы

Сущность изобретения заключается в следующем.

При нагревании в щелочной среде между фенолом, его производными, сульфаниловой кислотой и формальдегидом происходит химическое взаимодействие, а именно поликонденсация фенола и/или его производных с формальдегидом с частичным встраиванием в полимерную цепочку сульфаниловой кислоты. В результате реакции образуется амфифильный полианион, т.к. он содержит, с одной стороны, гидрофобные фрагменты, представленные алифатическими радикалами алкилфенола, с другой стороны, отрицательно заряженные сульфогруппы, присутствующие в молекулах сульфаниловой кислоты. Амфифильная природа данного полианиона (полиэлектролита) увеличивает эффективность его адсорбции на поверхности частиц цемента. Адсорбция полиэлектролита предотвращает коагуляцию частиц цемента как за счет электростатического отталкивания, вызванного перезарядкой поверхности частиц цемента в результате адсорбции, так и за счет стерических затруднений, создаваемых алифатическими радикалами и полиэтоксильными радикалами.

В отличие от прототипа для получения данного пластификатора вводят фенол и/или его производные. Введение в полимерную цепочку производных фенола, с одной стороны, замедляет кинетику адсорбции полимера на частицы цемента, с другой стороны, привносит алкильные или полиэтоксильные радикалы, которые замедляют скорость коагуляции. Оба фактора в совокупности увеличивают сохранение подвижности бетонной смеси во времени.

Для приготовления суперпластификатора согласно изобретению были использованы: сульфаниловая кислота ГОСТ 5821-78, «Формалин технический. Технические условия» ГОСТ 1635-89; Фенол ГОСТ 23519-93, алкил фенол ТУ РБ 300220696.016-2003, этоксилированный алкилфенол ТУ 2480-012-04706205-2005, этоксилированный фенол ТУ 2483-145-00203335-2003.

Определение подвижности, жесткости и объемной массы бетонной смеси и прочности бетона производилось в соответствии с требованиями ГОСТ 10181-2000 «Смеси бетонные. Методы испытания», ГОСТ Р 53231-2008 «Бетоны. Правила контроля прочности».

Бетонную смесь готовили из среднеалюминатного портландцемента марки 500 ДО, кварцевого песка с модулем крупности 2,3 и гранитного щебня фракции 5-20 при соотношении Ц:П:Щ:В=1:2,34:3:1,91 при В/Ц, равном 0,49. Далее приведены примеры осуществления изобретения.

Пример 1. В аппарат с перемешивающим устройством загружают 10% (здесь и далее используются массовые проценты) сульфаниловой кислоты, 75% воды, 10% фенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют водного раствора 5% формальдегида.

Смесь перемешивают при температуре 80°C в течение 30 минут. Полученную добавку охлаждают до температуры 20°C.

Пример 2. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% алкилфенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 80°C в течение 30 минут. Полученную добавку охлаждают до температуры 20°C.

Пример 3. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% этоксилированного алкилфенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 80°C в течение 30 минут. Полученную добавку охлаждают до температуры 20°C.

Пример 4. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% этоксилированного фенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 80°C в течение 30 минут. Полученную добавку охлаждают до температуры 20°C.

Пример 5. В аппарат с перемешивающим устройством загружают 10% (здесь и далее используются массовые проценты) сульфаниловой кислоты, 75% воды, 10% фенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют водного раствора 5% формальдегида. Смесь перемешивают при температуре 80°C в течение 12 часов. Полученную добавку охлаждают до температуры 20°C.

Пример 6. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% алкилфенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 80°C в течение 12 часов. Полученную добавку охлаждают до температуры 20°C.

Пример 7. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% этоксилированного алкилфенола далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 80°C в течение 12 часов. Полученную добавку охлаждают до температуры 20°C.

Пример 8. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% этоксилированного фенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 80°C в течение 12 часов. Полученную добавку охлаждают до температуры 20°C.

Пример 9. В аппарат с перемешивающим устройством загружают 10% (здесь и далее используются массовые проценты) сульфаниловой кислоты, 75% воды, 10% фенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют водного раствора 5% формальдегида. Смесь перемешивают при температуре 120°C в течение 20 минут. Полученную добавку охлаждают до температуры 20°C.

Пример 10. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% алкилфенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 120°C в течение 20 минут. Полученную добавку охлаждают до температуры 20°C.

Пример 11. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% этоксилированного алкилфенола далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 120°C в течение 20 минут. Полученную добавку охлаждают до температуры 20°C.

Пример 12. В аппарат с перемешивающим устройством загружают 10% сульфаниловой кислоты, 74% воды, 10% фенола, 1% этоксилированного фенола, далее раствор нейтрализуют раствором NaOH до полного растворения компонентов. К нейтрализованной массе добавляют 5% водного раствора формальдегида. Смесь перемешивают при температуре 120°C в течение 20 минут. Полученную добавку охлаждают до температуры 20°C.

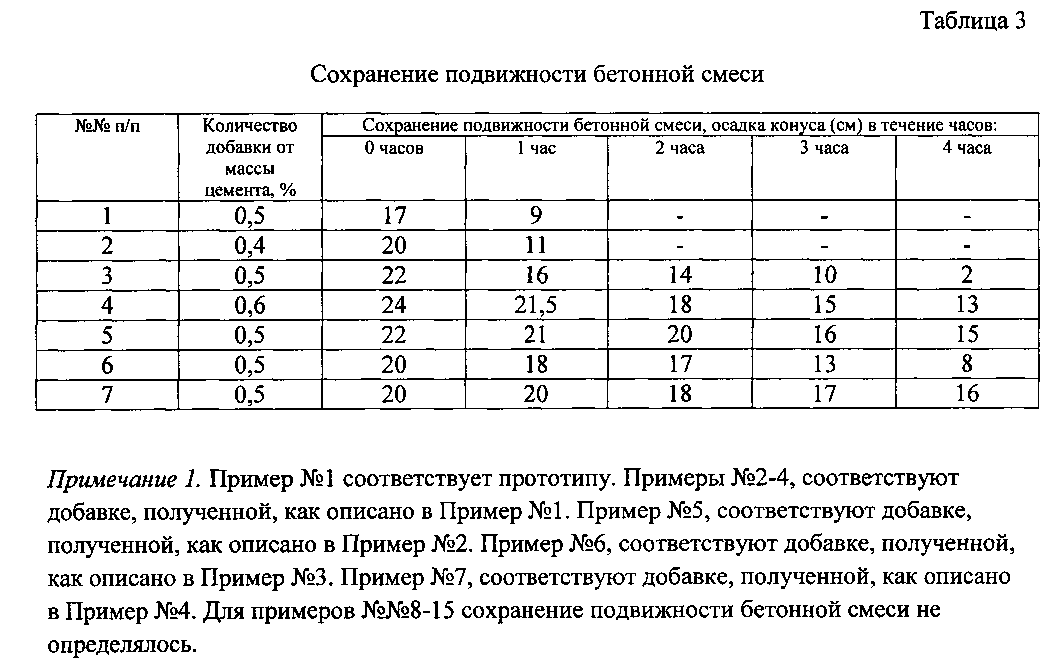

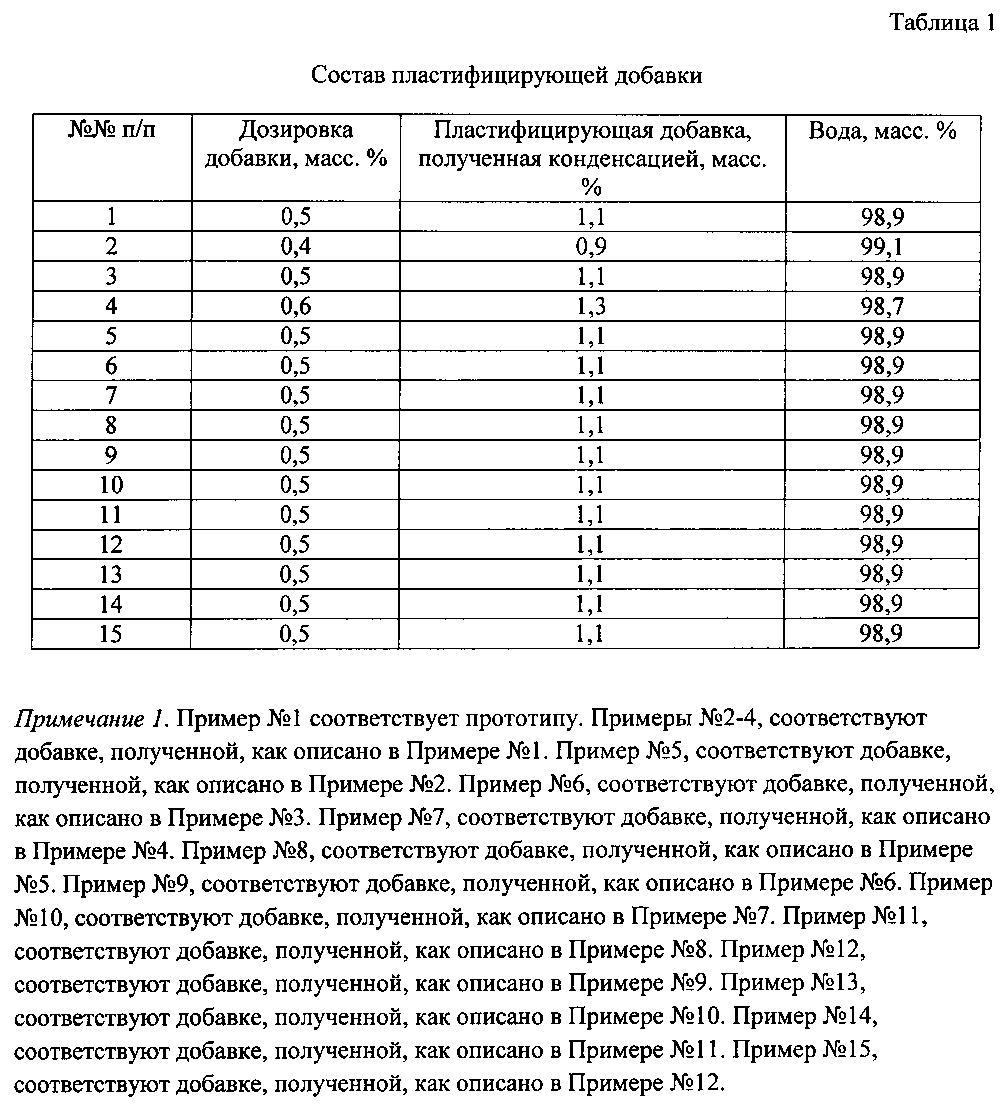

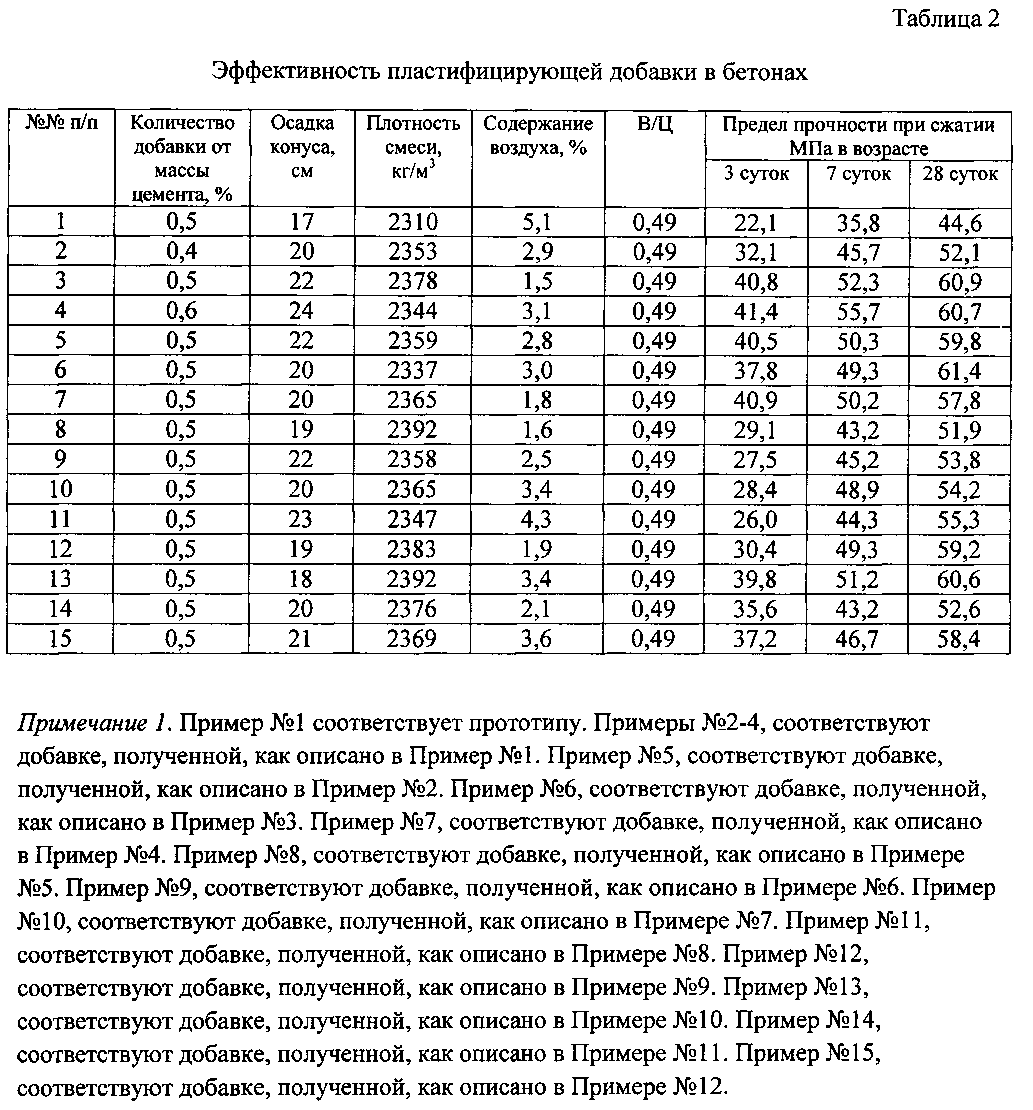

Пример 13. Добавки, полученные в соответствии с примерами 1-12, имеющие плотность 1,04-1,06 г/см3 и содержащую 13-15% активной части, вводят в цементные составы в количестве 0,5% по сухому веществу добавки от массы цемента. Бетонную смесь готовили из портландцемента цемента, песка с модулем крупности 2,3, щебня фр. 5-20 мм при соотношении цемент: песок: щебень =1:2,34:3, в/ц 0,43. Прочность бетонных изделий определяли на образцах размеров 10×10×10 см по ГОСТ 10180-74. Результаты представлены в табл. 2. Сохраняемость бетонной смеси приведена в табл. 3. При дозировке добавки ниже чем 0,4% по масс. от массы цемента не наблюдалось эффекта, при дозировке выше чем 0,6% по масс. происходило сильное водоотделение.

Результаты испытаний представлены в соответствующих таблицах. В Таблице 1 приведены составы испытуемых пластифицирующих добавок. В Таблице 2 показаны значения показатели бетонных смесей и образцов бетона, полученных при использовании соответствующих добавок. В Таблице 3 приведены данные о сохранении подвижности бетонных смесей при использовании синтезированных добавок. Таким образом, видно, что оптимальной дозировкой добавки является дозировка 0,5% по сухому веществу добавки от массы цемента, а введение в полимерную цепь звеньев производных фенола, придающих полимеру амфифильные свойства, т.е. обеспечивающие полимеру как гидрофильные, так и гидрофобные группы, в среднем увеличивает сохранение подвижности бетонной смеси на 2 часа. Уменьшение дозировки добавки до 0,4% приводит к ухудшению прочностных свойств бетона, особенно ранней прочности (прочность в возрасте 3 суток). Увеличение дозировки до 0,6% не оказывает существенного улучшения свойств бетонной смеси или образцов бетона по сравнению с применением добавки в дозировке 0,5% и, таким образом, является экономически нецелесообразным.

7

8