СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И/ИЛИ ПАЛЛАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ ИЗ ОКСИДА АЛЮМИНИЯ

Вид РИД

Изобретение

Изобретение относится к металлургии благородных и редких металлов и может быть использовано при переработке дезактивированных катализаторов на носителях из оксида алюминия (Al2O3), содержащих платину и/или палладий.

Известно большое количество способов переработки катализаторов, содержащих платиновые металлы [М.А. Меретуков, А.М. Орлов. Металлургия благородных металлов (зарубежный опыт). - М.: Металлургия, 1990, с. 341-343].

Обзор гидрометаллургических способов переработки катализаторов на носителях из Al2O3 показывает, что способы эти можно разделить на две основные группы:

- растворение носителя катализатора с получением и дальнейшей переработкой концентрата извлекаемых компонентов;

- растворение извлекаемых компонентов растворами кислот с окислителями (выщелачивание) с последующей переработкой растворов, как правило, сорбционными методами.

Обе группы способов не являются универсальными, т.к. носитель катализатора - Al2O3 - наиболее распространен в двух модификациях - альфа-форме и гамма-форме. Как правило, эти две формы смешаны. Оксид алюминия в альфа-форме плохо растворим как в кислотах, так и в щелочах, что в большинстве случаев не позволяет получать богатые концентраты по первой группе способов. Al2O3 в гамма-форме растворяется в кислотах, что приводит к повышенному расходу реагентов и трудностям при фильтрации пульп, если применяются способы из 2-ой группы.

Известен способ извлечения благородных металлов из отработанных катализаторов, шламов, концентратов и других материалов с неорганической основой и установка для его осуществления (RU 2119964 С1, опубл. 10.10.1998). Способ включает выщелачивание в электролите, осаждение металлов в электролизере с засыпным катодом (в качестве засыпного катода рекомендуется активированный уголь) и последующее выделение благородных металлов с катодов путем озоления засыпного катода или анодным растворением металлов путем замены полярности электродов. При этом выщелачивание производится в отдельных реакторах с фиксированным или взвешенным слоем сырья.

Недостатки данного способа:

- сложное аппаратурное оформление;

- не предусмотрено фильтрование электролита после выщелачивания сырья в режиме взвешенного слоя, необходимость которого очевидна;

- большой расход электроэнергии при электролизе;

- периодичность работы основного оборудования.

Известен способ получения палладия из отработанных катализаторов на основе оксида алюминия с использованием при выщелачивании соляной кислоты с добавкой перекиси водорода (RU 2156817 С1, опубл. 27.09.2000). Процесс выщелачивания осуществляют в 4 этапа с заменой выщелачивающего раствора после каждого этапа; гранулы катализатора после выщелачивания четырежды промывают водой, все образовавшиеся растворы объединяют и растворенный в них палладий восстанавливают муравьиной кислотой.

Недостатки этого способа: многостадийность, образование больших объемов маточных растворов, требующих утилизации.

В решении GB 798712 А (опубл. 23.07.1958) описан способ извлечения металлов платиновой группы из катализатора на алюмооксидном носителе, включающий прокаливание в присутствии кислородсодержащего газа при температуре 370-870°C, магнитную сепарацию, промывку катализатора в воде или в различного рода растворителях, сушку катализатора при температуре 93-807°C, последующую обработку катализатора парами хлорида алюминия, которые могут быть получены, например, путем нагрева хлорида алюминия до температуры кипения. При реакции паров хлорида алюминия с платиновыми металлами, содержащимися в катализаторе, образуются летучие соединения платиновых металлов, которые улавливаются водой или водным раствором хлорида алюминия, который может содержать соляную кислоту, с образованием раствора хлоридов платиновых металлов. Платиновые металлы из указанных растворов извлекают добавками восстановителей. В данном способе хлорид алюминия используются в парообразном состоянии для перевода платиновых металлов в летучие соединения, а раствор соляной кислоты - для улавливания этих летучих соединений. В предлагаемом способе хлорид алюминия используется в виде насыщенного раствора, который предотвращает растворение основы катализатора, а перевод платиновых металлов в раствор обеспечивается соляной кислотой с окислителями.

Недостатки способа, раскрытого в GB 798712 А:

- сложная, многооперационная технологическая схема;

- велика вероятность потерь летучих соединений платиновых металлов;

- необходимость утилизации промывных растворов.

Известен автоклавный метод извлечения платины и/или палладия из отработанных катализаторов (RU 2175266 С1, опубл. 27.10.2001). Согласно этому способу отработанный катализатор подвергают окислительному обжигу при 400-600°C, выдерживают в автоклаве при перемешивании и температуре 50°C в 48%-ном растворе щелочи с добавками водного раствора гидроксиламина, азотнокислого алюминия и изобутилового спирта в течение порядка 3 часов, после чего температуру содержимого автоклава доводят до 140-200°C и ведут выщелачивание в течение 5 часов. Полученную пульпу разбавляют водой в 9 раз и фильтруют. Платиновые металлы концентрируются в нерастворимом остатке.

Недостатки данного способа:

высокие энергозатраты, обуславливаемые использованием автоклавов;

- трудности, неизбежно возникающие при фильтровании щелочных мелкодисперсных пульп, образующихся при выщелачивании;

- метод малоэффективен, если основа катализатора состоит из оксида алюминия в альфа-форме.

В патенте RU 2490342 С1, 20.08.2013 описан способ переработки дезактивированных катализаторов на носителях из оксида алюминия, содержащих металлы платиновой группы и рений. Способ включает обжиг катализатора, выщелачивание в кислотной среде, содержащей азотную и соляную кислоту, введение реагентов для улучшения фильтрации полученной пульпы.

Недостатки способа, известного из RU 2490342 С1:

- большой расход реагентов на растворение основы катализатора, если последняя в значительной мере состоит из оксида алюминия в гамма-форме;

- наличие операции фильтрации пульпы;

- большое количество маточных растворов, требующих утилизации. В патенте RU 2398899 С1, 10.09.2010 описан способ извлечения рения и/или платины из дезактивированных катализаторов с алюминий-оксидным носителем. Способ включает стадии ступенчатого обжига катализаторов при температуре 600-850°C, затем при 1200-1300°C, выщелачивание огарка раствором сильной кислоты, содержащим окислитель, фильтрацию пульпы выщелачивания и промывку кека, осаждение платины из раствора восстановителями.

Недостатки этого способа:

- высокие энергозатраты и сложное аппаратурное оформление при осуществлении двухступенчатого обжига;

- наличие операции фильтрации пульпы и промывки кека;

- большое количество маточных растворов, требующих утилизации.

Наиболее близким к предлагаемому способу является способ комплексной переработки дезактивированных платино-рениевых катализаторов, на алюминий-оксидном носителе, раскрытый в решении RU 2261284 С2, 27.09.2005. Способ включает окислительный обжиг при температуре 1200-1300°C и выщелачивание огарка раствором соляной кислоты в присутствии окислителя - гипохлорита или перекиси водорода или хлора. Обжиг при температуре 1200-1300°C переводит основу катализатора - оксид алюминия - в альфа-форму, которая практически нерастворима в кислотах. Солянокислый раствор после выщелачивания фильтруют и направляют на операцию извлечения металла обычными способами.

Недостатки способа, раскрытого в наиболее близком аналоге:

- высокие энергозатраты и сложное аппаратурное оформление при осуществлении окислительного обжига при температуре 1200-1300°C;

- необходимость фильтрации пульпы и промывки кека;

- большое количество маточных растворов, требующих утилизации. Задача, на решение которой направлено настоящее изобретение, заключается в повышении эффективности переработки дезактивированных катализаторов на носителе из Al2O3, содержащих платину и/или палладий, а именно - в создании универсальной технологической схемы для переработки катализаторов не зависимо от модификации их основы - альфа- или гамма-формы, упрощении технологической схемы, снижении затрат энергии, снижении количества растворов, которые необходимо утилизировать.

Предлагаемый согласно настоящему изобретению способ извлечения платины и/или палладия из отработанных катализаторов на носителях из Al2O3 включает окислительный обжиг катализатора при температуре 500-800°C, выщелачивание полученного огарка насыщенным солянокислым раствором хлорида алюминия, содержащим окислитель или смесь окислителей, выбранных, например, из галогенов, хлоратов щелочных металлов, перекиси водорода или их смесей. Последующее извлечение платины и/или палладия из растворов выщелачивания проводят сорбцией на анионообменных смолах.

Отличие предлагаемого способа от раскрытого в наиболее близком аналоге заключается в том, что окислительный обжиг проводят при 500-800°C, выщелачивание огарка проводят в аппарате с неподвижным слоем выщелачиваемого продукта, используют для выщелачивания насыщенный раствор хлорида алюминия в соляной кислоте с добавками окислителей и выделяют платину и/или палладий из раствора выщелачивания сорбцией на анионообменной смоле. При этом соляная кислота и окислители в выщелачивающем растворе должны находиться в концентрациях, обеспечивающих достаточно высокое извлечение платины и/или палладия, а концентрация хлорида алюминия должна быть близка к насыщению и тем самым блокировать растворение в соляной кислоте основы катализатора - Al2O3.

Обычно выщелачивание ведут солянокислым раствором хлорида алюминия с концентрацией алюминия в растворе 60-100 г/л и концентрацией соляной кислоты 120÷250 г/л, при температуре 75÷100°C.

Раствор, полученный после сорбции платины и/или палладия, используют как оборотный для приготовления выщелачивающего раствора.

Десорбцию платины и/или палладия и дальнейшую переработку десорбатов осуществляют известными способами.

Осуществление способа в указанных условиях позволяет снизить температуру обжига, исключить из технологической схемы операцию фильтрации раствора после выщелачивания и тем самым уменьшить количество растворов, которые необходимо утилизировать, упростить технологическую схему, снизить энергозатраты.

Более подробно способ осуществляют следующим образом. Отработанный катализатор на носителях из Al2O3, содержащий платину и/или палладий, подвергают окислительному обжигу при температуре 500-800°C и загружают в реактор, исполненный в виде вертикально расположенной колонны. В отдельной емкости с мешалкой (она же является расходной емкостью) готовят раствор соляной кислоты (HCl) концентрации 120÷250 г/л, добавляют в полученный раствор хлорид алюминия (AlCl3) до концентрации 60-100 г/л по алюминию, нагревают раствор до 75-100°C, добавками окислителя, например, газообразного хлора, доводят окислительно-восстановительный потенциал (далее по тексту ОВП) раствора до 1000-1150 мВ. Полученный раствор насосом или самотеком, в зависимости от взаимного расположения аппаратов, дозированно подают в нижнюю часть реактора и выводят через дренажное устройство в верхней ее части. При этом платина и/или палладий переходят в раствор, а Al2O3 практически не растворяется независимо от его модификации - альфа-формы или гамма-формы. Платиновые металлы извлекают из раствора сорбцией на анионообменной смоле в сорбционной колонне, сорбат возвращают в расходную емкость, где корректируют состав раствора по кислотности и ОВП и направляют в реактор на выщелачивание. Десорбцию платины и/или палладия и переработку десорбата осуществляют известными способами, например, десорбцию ведут солянокислым раствором тиомочевины, платину и/или палладий из десорбата осаждают щелочью.

В качестве ионнообменных смол предпочтительно используют макропористый слабоосновной анионит на винилпиридиновой основе. Однако можно использовать и другие известные аниониты.

Способ осуществляют по универсальной технологической схеме для переработки катализаторов не зависимо от модификации их основы - альфа- или гамма-формы.

Пример.

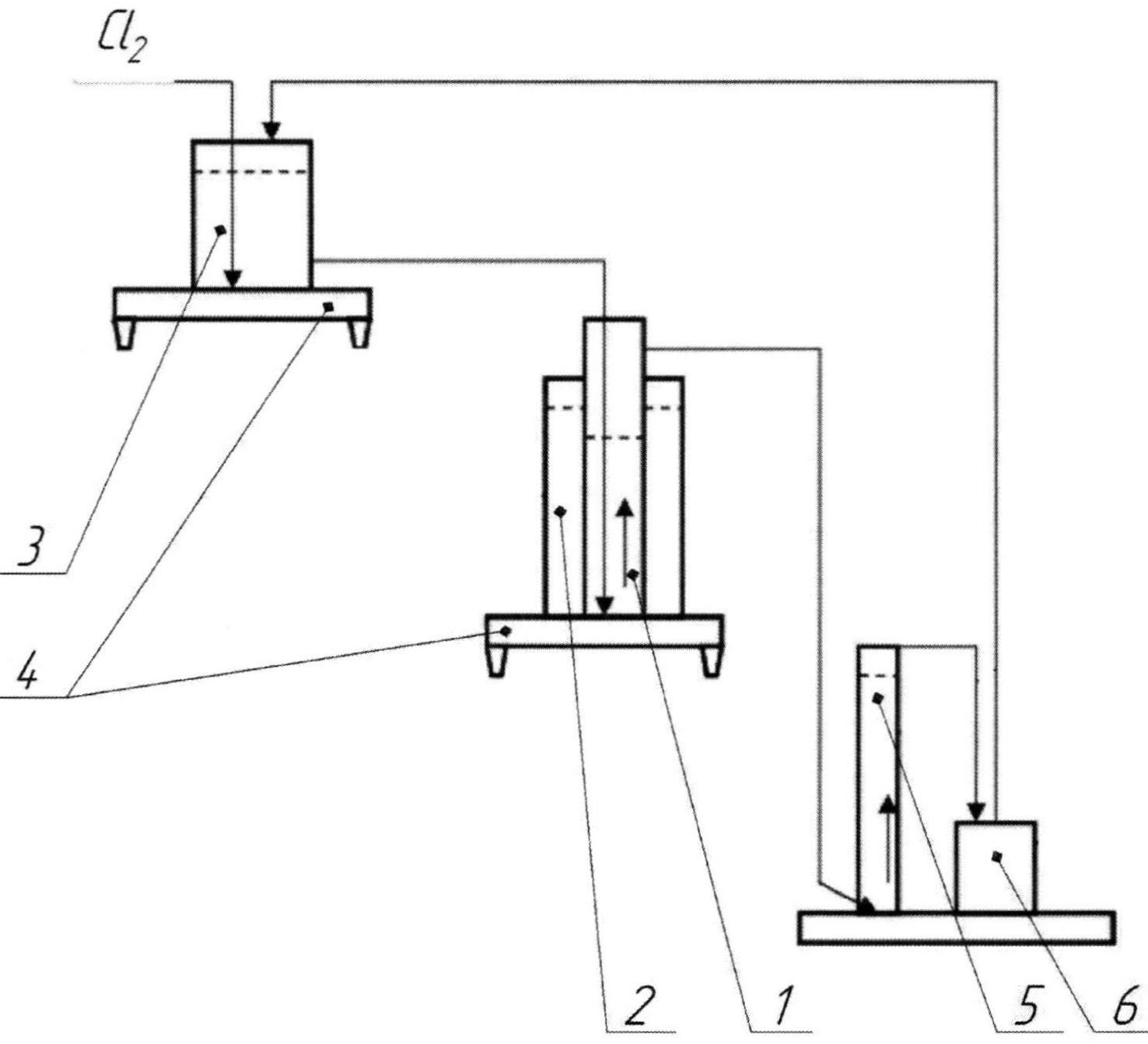

Берут 750 г дезактивированного катализатора риформинга на носителе из оксида алюминия в гамма-форме марки ПР-20, содержащего 0,37 масс.% платины, обжигают в электропечи в атмосфере воздуха при температуре 700°C до прекращения газовыделения (1 час). Масса огарка составила 738 г. Извлечение платины проводят в установке, представленной на Фиг. Огарок загружают в реактор (1), помещенный в водяную баню (2) с температурой воды 85-95°C. В расходную емкость (3), установленную на электрическую плитку (4), заливают раствор, содержащий 150 г/л соляной кислоты и 395 г/л AlCl3 (80 г/л по Al) и подают в объем раствора газообразный хлор из баллона, обеспечивая ОВП раствора в пределах 1000-1100 мВ. Температуру раствора в расходной емкости (3) поддерживают в пределах 80-90°C. Ионообменную колонку (5) заполняют смолой ВП-1п (макропористый слабоосновной анионит на винилпиридиновой основе), объем смолы составляет 0,5 л. Раствор из расходной емкости поступает в нижнюю часть реактора (1), проходит через слой катализатора и выходит из верхней части реактора (1) со скоростью 0,5 л/ч. Выходящий из реактора (1) платиносодержащий раствор поступает в нижнюю часть ионообменной колонки (5), проходит через слой смолы и из верхней части вытекает в сборник сорбата (6). Сорбат возвращают в расходную емкость (3). Через каждые 5 часов из нижней части реактора вакуумом извлекают 30-35% находящегося в процессе катализатора, а в верхнюю часть аппарата загружают соответствующее количество свежего катализатора. В ходе работы контролируют ОВП раствора в расходной емкости (3) и на выходе из реактора (1), концентрацию платины в растворах, выходящих из реактора (1) и из ионообменной колонки (5).

В сорбате концентрация платины на протяжении всего опыта не превышает 1 мг/л. Среднее содержание платины в катализаторе после выщелачивания составило 0,006%, масса катализатора после выщелачивания сокращается на 5,6%. Расчет показывает, что извлечение платины из катализатора на смолу составляет 98,47%.