СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И КОНЕЧНЫЙ ПРОДУКТ

Вид РИД

Изобретение

Данное изобретение в первую очередь относится к способу изготовления композиционного материала из полос, включающих продольные волокна и связующее или смолу.

Такой способ известен как автоматизированное нанесение волокна/жгута. Обычно при этом используют материалы, которые в типичном случае состоят из лент, или полос, обычно известных как «жгуты» или «плоские ленты», содержащих продольные волокна и связующее (или смолу). Отдельные полосы или жгуты обрабатывают так, чтобы они образовали ленту из материала, которую наносят на инструмент. Детали создают из полос или жгутов из композиционного материала, слой за слоем; при этом угол, под которым каждый слой («виток») наносят на инструмент в процессе нанесения волокон, является точно определенным.

Автоматизированное нанесение волокна/жгута дает возможность конструировать сложные композиционные структуры с использованием регулируемых или криволинейных траекторий волокна. Этот способ получения композиционных структур является более эффективным в отношении стоимости, чем ручные способы. Он обеспечивает повышенную эффективность структуры благодаря возможности ориентировать волокна по траекториям локальных внутренних нагрузок, что потенциально приводит к созданию более легких структур, которые также имеют более низкую стоимость, чем структуры, изготовленные другими способами.

Композиты, изготовленные посредством такого автоматизированного нанесения волокон/жгута, укладывают слоями, и они чувствительны к повреждениям. Удар, даже с малой скоростью, может вызвать повреждение под поверхностью композиционного материала, которое не видно невооруженным глазом. Такие повреждения в форме трещин матрицы, отслаивания (разделения слоев или витков) и (обычно в ограниченной степени) порванных волокон резко снижают прочность композиционной структуры, особенно при нагрузках сжатия и сдвига, и могут привести к катастрофическому повреждению структуры. Основной причиной такой чувствительности композиционного материала к удару является низкая внеплоскостная прочность матрицы, между витками, где отсутствуют волокна и присутствует только смола, прочность которой является очень низкой. Обычно между витками матрица по меньшей мере на порядок слабее, чем комбинация волокно/матрица в каждом витке. При ударе возникают внеплоскостные нагрузки (перпендикулярные плоскости ламината), которые превышают прочность матрицы между витками. В результате матрица растрескивается. Эти трещины сливаются в отслаивание, что также может привести к разрыву волокон. Учитывая такое снижение прочности при наличии повреждения, необходимо добавлять большее количество материала и, таким образом, увеличивать массу структуры.

Хотя снижение прочности таких композиционных материалов можно компенсировать, делая их толще или обеспечивая какой-либо вид сквозного усиления по толщине (чего обычно достигают путем простегивания, прошивки, переплетения и т.д.), такие меры увеличивают массу и стоимость материала. Кроме того, сквозное усиление по толщине имеет тенденцию снижать прочность в плоскости (усиливающие волокна действуют как концентраторы напряжения) и, таким образом, требуется еще больше материала для достижения необходимой прочности, что дополнительно увеличивает массу и стоимость.

В связи с вышеупомянутым имеется необходимость в альтернативном способе изготовления композиционного материала, который был бы более стойким к повреждениям, при отсутствии увеличения массы (или незначительном ее увеличении) и стоимости изготовления упомянутого композиционного материала.

Таким образом, в соответствии с данным изобретением предложен способ изготовления композиционного материала из полос, включающих продольно расположенные волокна и связующее или смолу, при этом указанный материал включает ряд пакетов слоев, расположенных один поверх другого,

где каждый пакет слоев включает m комплектов (где m по меньшей мере равно 2) из параллельных полос, каждый из которых проходит в различных направлениях; и где каждый пакет слоев изготавливают посредством выполнения следующих последовательных стадий:

a. нанесение, в качестве части первого комплекта полос, первой группы параллельных полос, рядом друг с другом, с заданным промежутком;

b. нанесение, в качестве части второго комплекта полос поверх первой группы полос, второй группы параллельных полос, рядом друг с другом, с указанным заданным промежутком; при этом каждая из них проходит под углом, отличным от 180°, относительно полос первой группы;

c. повторение стадии b. для всех оставшихся комплектов из m комплектов полос, где полосы, нанесенные в качестве части каждого последующего комплекта параллельных полос, нанесены под углом, отличным от 180°, относительно полос всех предшествующих комплектов;

d. размещение, в качестве дополнительной части первого комплекта полос, поверх ранее нанесенных групп полос, следующей группы параллельных полос, рядом друг с другом, с заданным промежутком, параллельно полосам первой группы и непосредственно прилегая к ним;

e. расположение, в качестве дополнительной части второго комплекта полос, поверх ранее нанесенных групп полос, следующей группы параллельных полос, рядом друг с другом, с указанным заданным промежутком, параллельно полосам второй группы и непосредственно прилегая к ним;

f. повторение стадии е. для всех оставшихся комплектов из m комплектов полос;

g. повторение стадий d.-f. до тех пор, пока не будет нанесена последняя группа параллельных полос, в качестве части последнего комплекта полос, так, что все ранее заданные промежутки полностью заняты расположенными рядом друг с другом полосами, и пакет слоев завершен;

и где, перед тем как завершить пакет слоев, за исключением последнего пакета слоев, путем нанесения его последней группы из параллельных полос в ходе соответствующей стадии g., наносят первую группу параллельных полос последующего пакета слоев в соответствии с соответствующей стадией а.

Вследствие специфического способа, которым изготавливают пакет слоев, он в любом случае содержит ряд (m) полос (равный числу комплектов), одна поверх другой, где указанные полосы расположены в виде правильного узора, исключительно за счет процесса последовательного нанесения, не используя процесс взаимного переплетения полосы, в ее продольном направлении, с уже нанесенными полосами. В результате в завершенном пакете слоев полоса в различных положениях по ее длине будет определять различные слои из m слоев (комплектов параллельных полос) пакета слоев (определяя, если, например, m=3, в некоторых положениях нижний слой, в некоторых положениях средний слой и в некоторых положениях верхний слой).

Таким образом, способ по данному изобретению, во-первых, создает узор с взаимной блокировкой в пределах каждого пакета слоев, что увеличивает стойкость к повреждениям и допустимый предел повреждения для такого пакета слоев и композиционного материала, содержащего такие пакеты слоев, в значительной степени без увеличения массы структуры. Узор (узоры), создаваемый полосами для изготовления пакета слоев, который можно оптимизировать для различных ситуаций по нагрузкам и желаемых схем укладки, обеспечивает усиление по толщине и заключает в себе повреждение, создаваемое в ходе удара, не позволяя расслоению вырасти до размеров, которые могли бы быть характерны для обычных пакетов слоев при таком же уровне ударной нагрузки. В некотором смысле они усиливают слой между витками, позволяя волокнам перегибаться из одного витка в следующий, так что прочность материала не зависит исключительно от прочности матрицы, если необходимо вынести внеплоскостные нагрузки, возникающие при ударе. Энергия удара перераспределяется между созданием углублений, трещин в матрице, образованием отслоений и разрывов волокон, путем уменьшения области создаваемых отслоений и увеличения глубины впадин и плотности возникающих в матрице трещин. Уменьшенные размеры отслоений приводят, в свою очередь, к увеличению нагрузок, при которых эти пакеты слоев (и включающий их композиционный материал) могли бы покоробиться и вызвать разрушение структуры в целом. Таким образом, способность пакетов слоев (и, таким образом, композиционного материала) переносить повреждения увеличивается, и необходимо меньше материала, чтобы удовлетворить тем же требованиям. В результате можно создать композиционные материалы и структуры значительно меньшей массы.

Число m комплектов полос в пакете слоев ограничено практическими соображениями. Если m становится слишком большим, то полоса должна «пересекаться» слишком далеко от самого нижнего слоя (или комплекта) к самому верхнему слою (или комплекту), и будет иметь части, проходящие с неблагоприятно большим наклоном относительно общего направления пакета слоев. Таким образом, для получения композиционного материала с увеличенной толщиной (общего числа слоев или комплектов, увеличивая допустимое число m), необходимо будет поместить ряд пакетов слоев друг поверх друга. Однако, чтобы предотвратить расслоение между такими расположенными друг на друге пакетами слоев, в дополнительном аспекте способа по данному изобретению будет создана взаимная блокировка между последующими пакетами слоев, за счет того что первая группа параллельных полос (образующая часть первого комплекта параллельных полос) последующего пакета слоев уже нанесена, перед нанесением последней группы параллельных полос предшествующего пакета слоев (образующих часть последнего комплекта параллельных полос).

В предпочтительном примере воплощения способа по данному изобретению полосы первой группы параллельных полос последующего пакета слоев наносят под углом по отношению к полосам последней группы параллельных полос предшествующего пакета слоев. Это создает повышенное сцепление между этими группами (и комплектами полос, к которым они принадлежат) и улучшенное качество конечного композиционного материала.

В зависимости от выбранного промежутка получают материалы различной конфигурации. Если, например, полосы каждой группы наносят с промежутком, по существу в n раз превышающим ширину полосы, стадия g. включает повторение стадий d.-f. n-1 раз. Тогда величина n определяет конечную композицию композиционного материала (расположение полос и соотношение между ними).

В одном конкретном примере воплощения полосы каждой группы наносят с промежутком, по существу равным ширине полосы, и стадию g. опускают.

Дополнительно возможно, чтобы по меньшей мере один пакет слоев включал только два комплекта (m=2) параллельных полос, например, проходящих под прямым углом друг к другу. Дополнительно, или в качестве альтернативы, возможно, чтобы по меньшей мере один пакет слоев включал четыре комплекта (m=4) параллельных полос, например, проходящих под углами 45°, 90° и -45° по отношению друг к другу.

Дополнительно возможно, чтобы все пакеты слоев в основном включали одно и то же количество и одинаковое расположение комплектов полос. Благодаря узору с взаимной блокировкой между первой группой полос (из первого комплекта) последующего пакета и последней группы полос (из последнего комплекта) предшествующего пакета, пакеты слоев всегда будут слегка различаться.

Во втором аспекте данного изобретения предложен композиционный материал, изготовленный из полос, содержащих продольные волокна и связующее или смолу, причем указанный материал включает ряд пакетов слоев, расположенных один поверх другого, где каждый пакет слоев включает m комплектов (где m равно по меньшей мере 2) из параллельных полос, каждый из которых проходит в различных направлениях, с

a. первой группой параллельных полос, нанесенных рядом друг с другом, с заданным промежутком;

b. нанесенной поверх первой группы полос второй группой параллельных полос, расположенных рядом друг с другом, с указанным заданным промежутком, при этом каждая из них проходит под углом, отличным от 180°, по отношению к полосам первой группы;

c. повторением групп согласно п.b. для всех оставшихся комплектов из m комплектов полос, при этом полосы, нанесенные в качестве части каждого следующего комплекта параллельных полос, нанесены под углом, отличным от 180°, по отношению к полосам всех предыдущих комплектов;

d. нанесенной поверх ранее нанесенных групп полос следующей группой параллельных полос, рядом друг с другом, с указанным заданным промежутком, параллельной полосам первой группы и непосредственно прилегающей к ним;

e. нанесенной поверх ранее нанесенных групп полос следующей группой параллельных полос, рядом друг с другом, с указанным заданным промежутком, параллельной полосам второй группы и непосредственно прилегающей к ним;

f. повторением групп согласно е., для всех оставшихся комплектов из m комплектов полос;

g. повторением групп согласно пп.d.-f. до тех пор, пока не будет нанесена последняя группа параллельных полос, так, что все заданные промежутки полностью заняты расположенными рядом друг с другом полосами,

и в котором первая группа параллельных полос согласно а. последующего пакета слоев нанесена ниже последней группы параллельных полос по п.g. предыдущего пакета слоев.

Предпочтительные примеры воплощения такого композиционного материала следуют из соответствующих зависимых пунктов формулы изобретения.

В четвертом аспекте данного изобретения предложен конечный продукт, включающий композиционный материал по данному изобретению.

Далее данное изобретение будет разъяснено со ссылкой на чертежи, в которых:

Фиг.1 в общих чертах иллюстрирует базовое изготовление пакета слоев по данному изобретению;

Фиг.2 изображает четыре последовательные стадии при изготовлении примера воплощения пакета слоев;

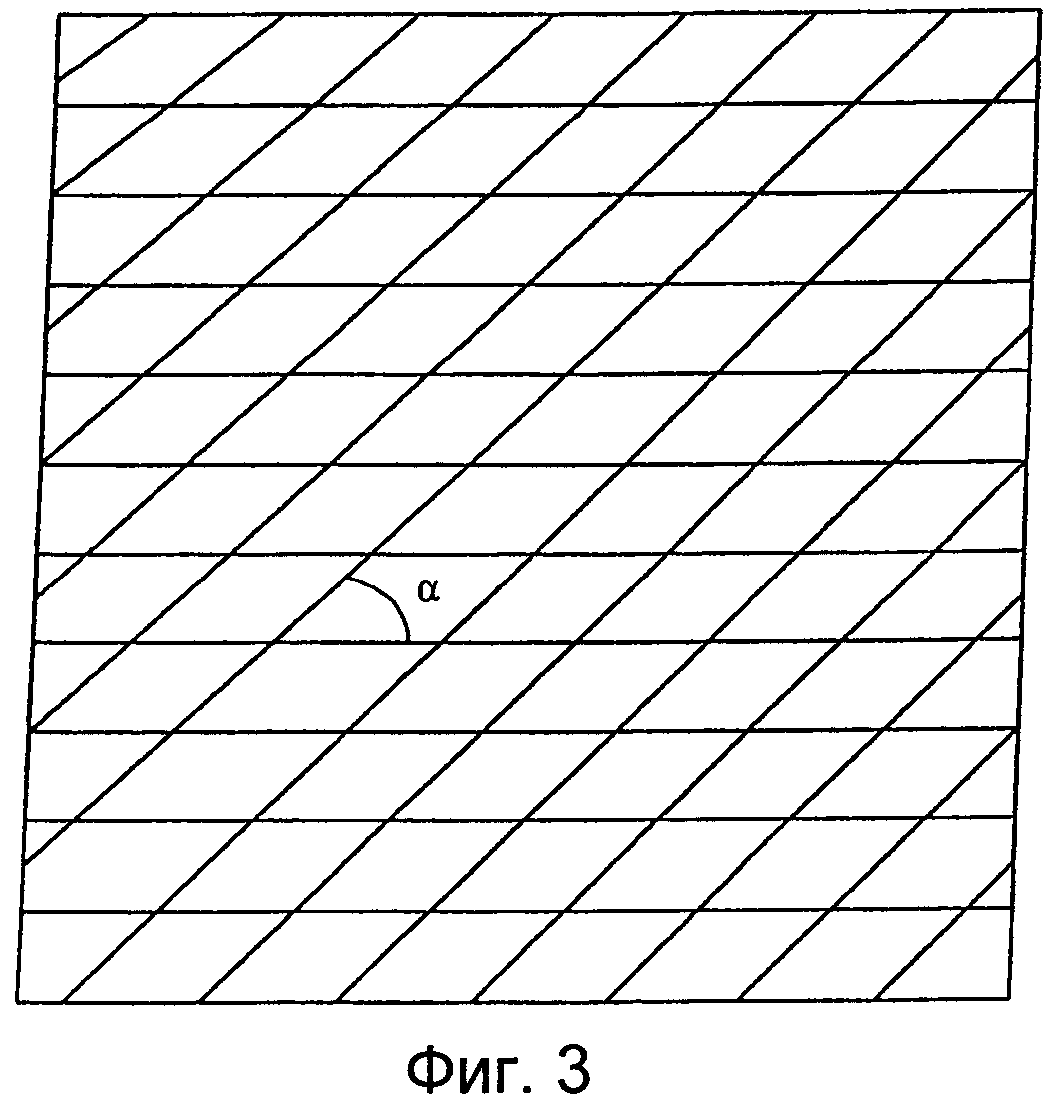

Фиг.3 представляет собой иллюстрацию, подобную Фиг.1, но с другим углом между полосами; и

Фиг.4 изображает восемь последовательных стадий в ходе изготовления примера воплощения композиционного материала по данному изобретению.

Композиционный материал по данному изобретению включает ряд пакетов слоев, один поверх другого. Каждый пакет слоев включает ряд (т) комплектов параллельных полос, один поверх другого.

Следует отметить, что «один поверх другого» не нужно понимать буквально, поскольку прилегающие друг к другу пакеты слоев переплетены друг с другом и поскольку полосы из прилегающих друг к другу комплектов взаимно переплетены, как будет показано далее.

Каждый комплект будет изготовлен специфическим способом нанесения групп параллельных полос.

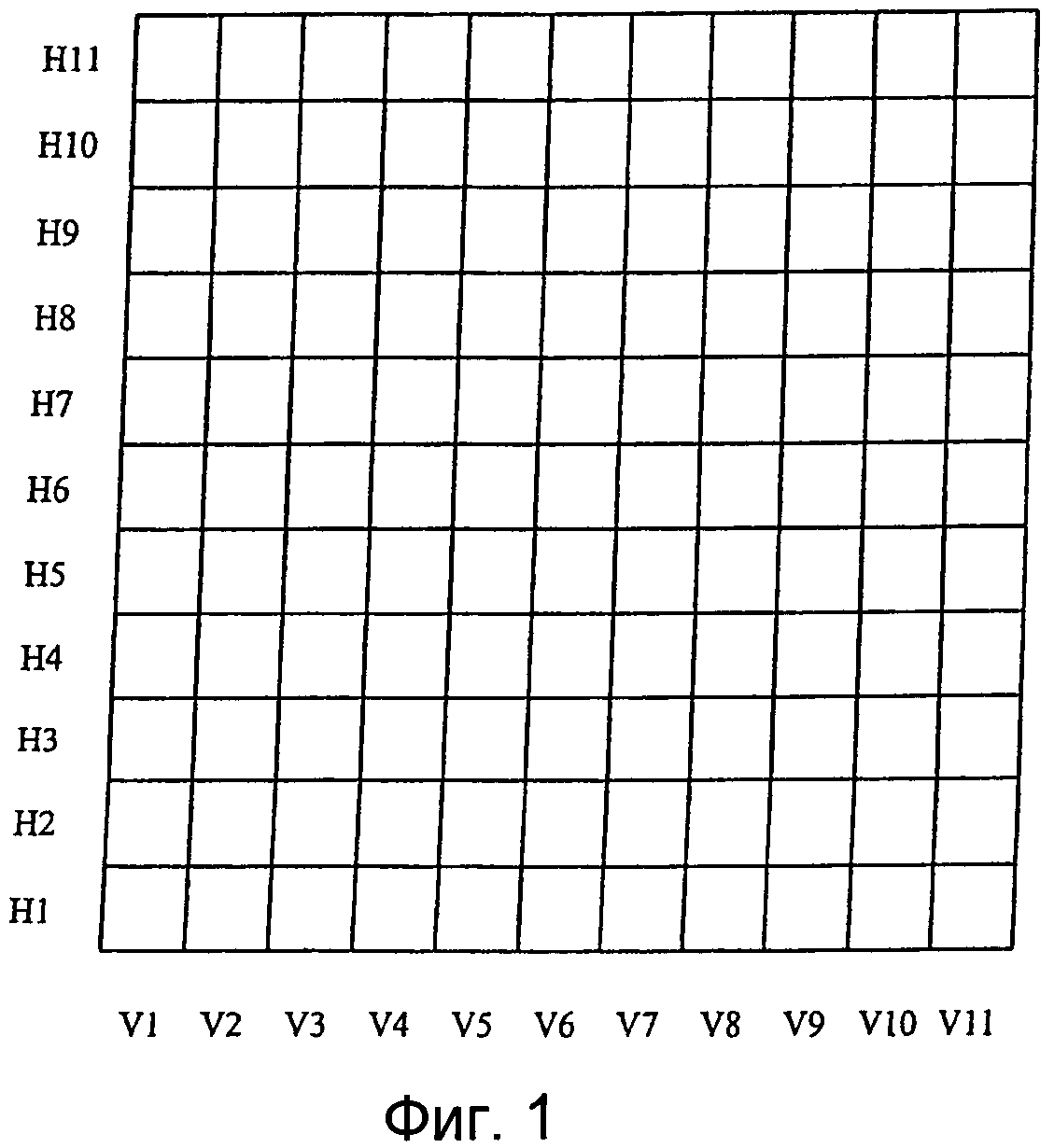

На Фиг.1 показан эскиз с узором из горизонтальных рядов Н1-Н11 и вертикальных рядов V1-V11. Угол между горизонтальными и вертикальными рядами составляет 90°. Фиг.1, совместно с Фиг.2, будут использовать для того, чтобы объяснить, как можно изготовить пакет слоев с двумя (m=2) комплектами полос.

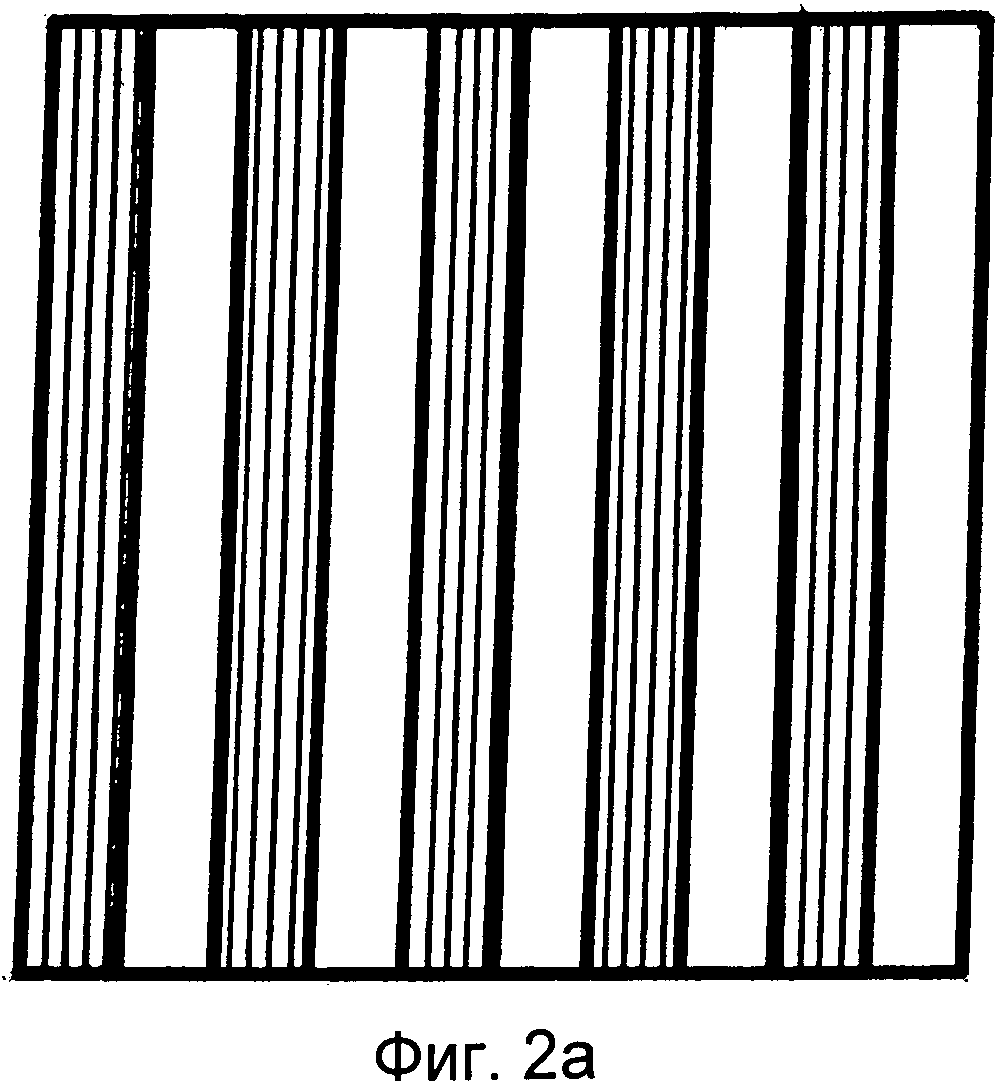

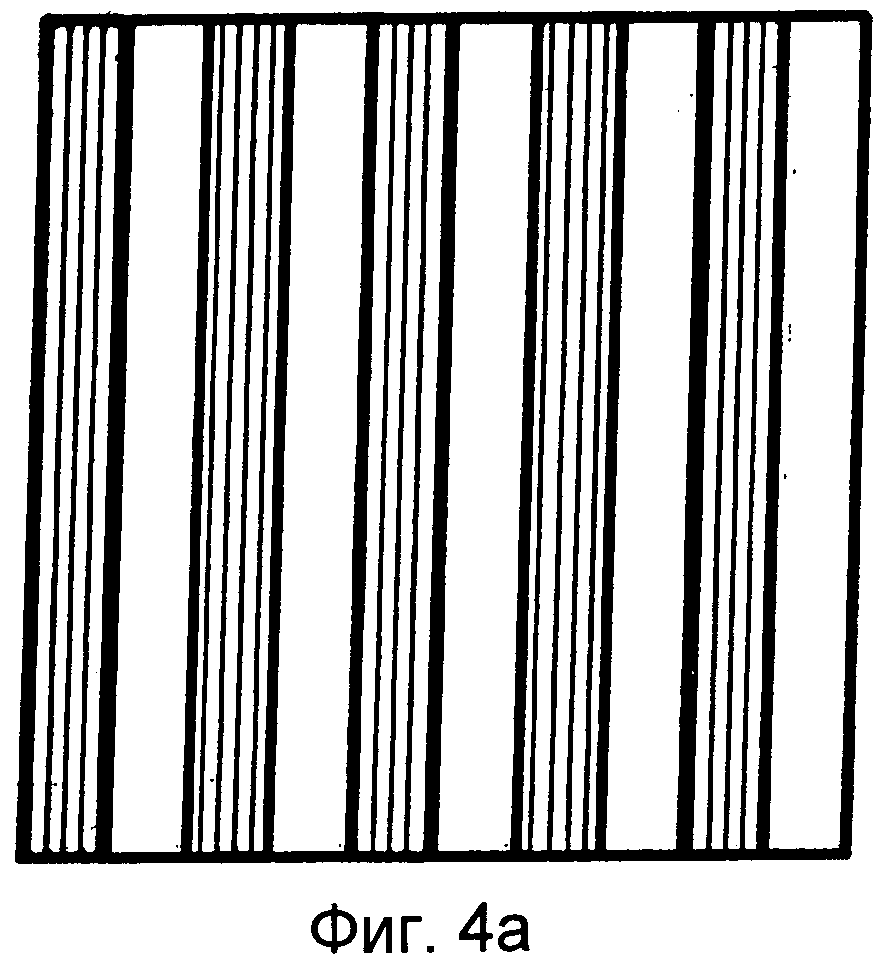

Для базового изготовления пакета слоев сначала размещают первую группу параллельных полос (которые будут частью первого комплекта полос), рядом друг с другом, с заданным промежутком (и в данном примере воплощения упомянутый промежуток равен ширине ряда) согласно вертикальным рядам V1, V3, V5, V7, V9 и V11. Результат проиллюстрирован на Фиг.2а.

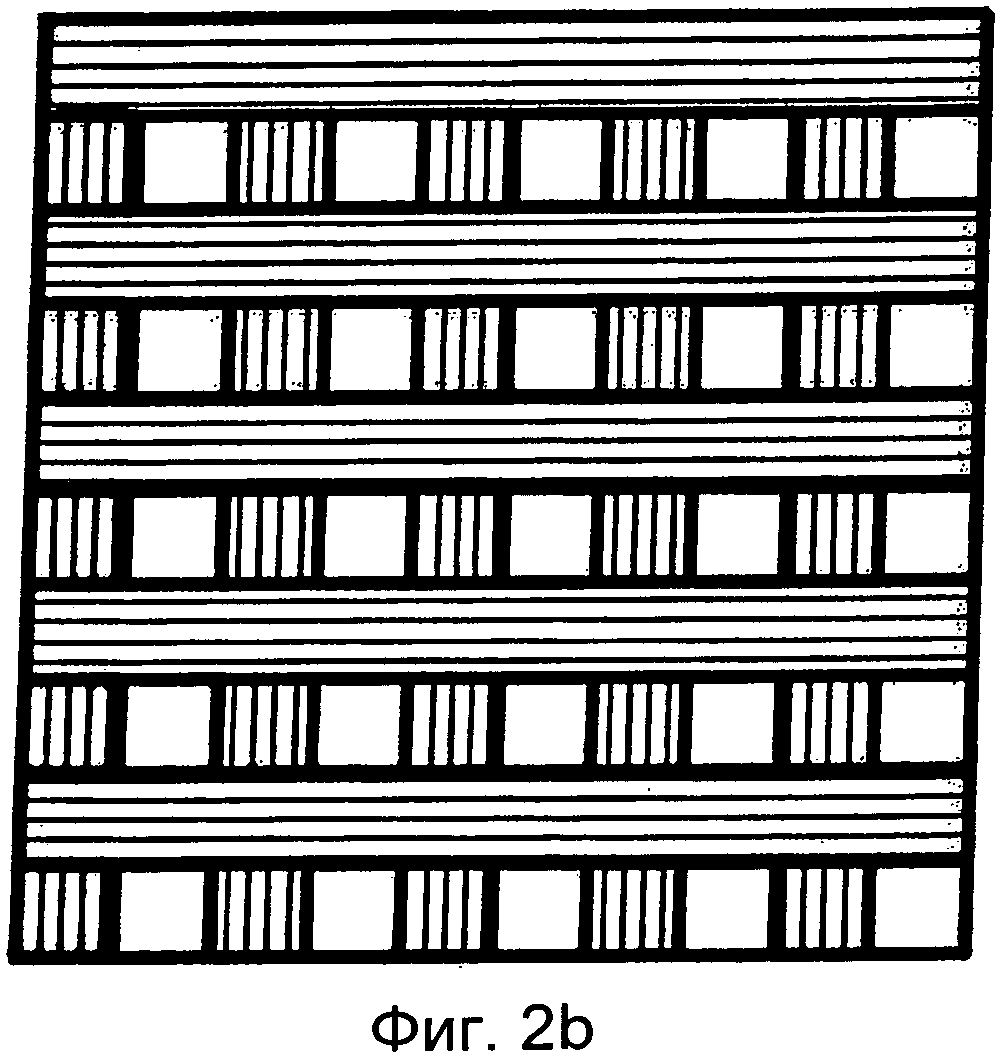

Затем, поверх первой группы полос, наносят вторую группу параллельных полос (которые будут составлять часть второго комплекта полос), рядом друг с другом, с указанным заданным промежутком, и каждая полоса проходит под углом 90° по отношению к полосам первой группы, по горизонтальным рядам Н1, Н3, Н5, Н7, Н9 и Н11. Полученный узор проиллюстрирован на Фиг.2b.

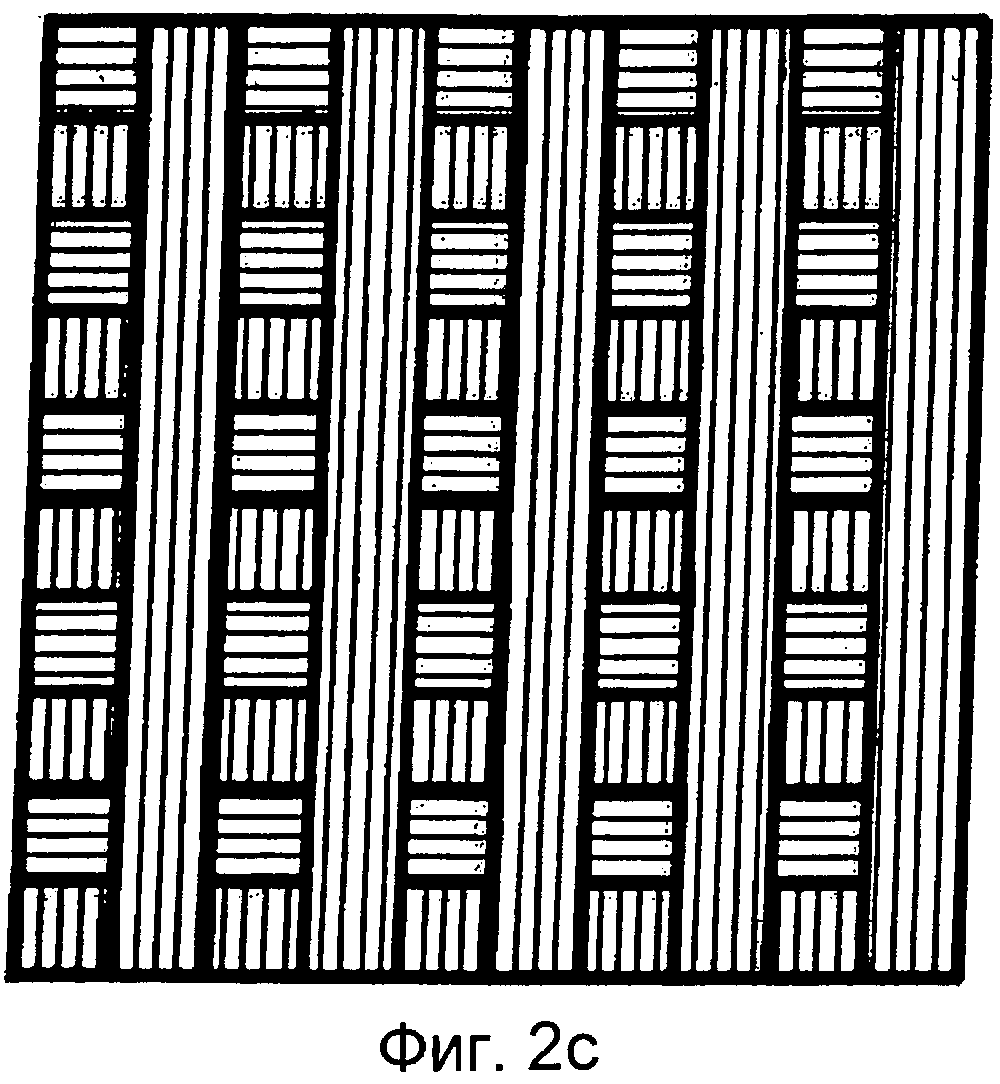

Теперь, поверх ранее нанесенных групп полос, наносят третью группу параллельных полос (в качестве дополнительной части первого комплекта полос), рядом друг с другом, с указанным заданным промежутком, параллельно полосам первой группы и непосредственно прилегая к ним, в вертикальных рядах V2, V4, V6, V8 и V10. Это дает узор, изображенный на Фиг.2с.

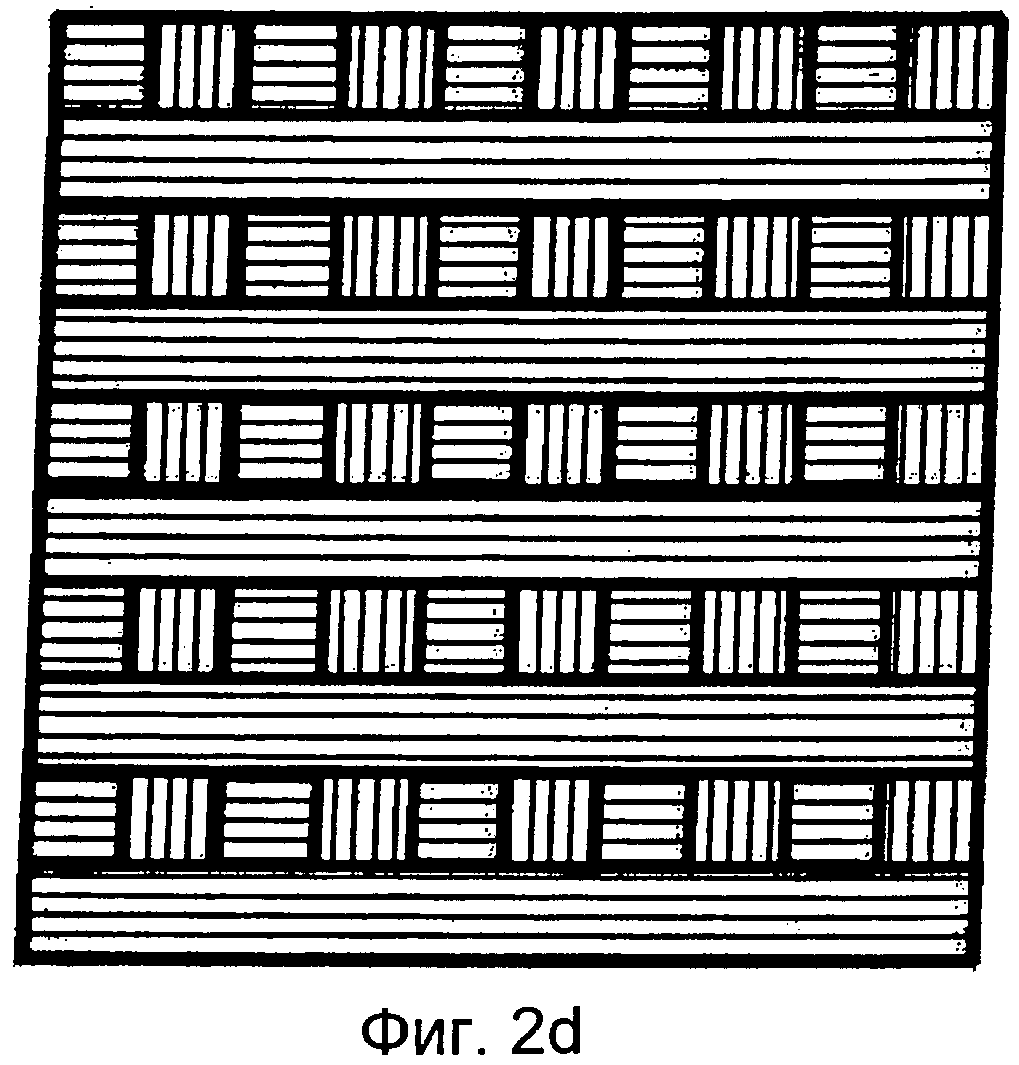

Наконец, поверх ранее нанесенных групп полос, наносят четвертую группу параллельных полос (в качестве дополнительной части второго комплекта полос), рядом друг с другом, с указанным заданным промежутком, параллельно полосам второй группы и непосредственно прилегая к ним, по горизонтальным рядам Н2, Н4, Н6, Н8 и Н10. Это завершает базовый пакет слоев, как показано на Фиг.2d.

В этом примере воплощения полосы каждой группы нанесены с промежутком, равным по существу ширине полосы. Однако возможно также изготовить пакет слоев, в котором полосы каждой группы наносят с промежутком, по существу в n раз превышающим ширину полосы. В таком случае последние две стадии нанесения третьей и четвертой групп полос следует повторить n-1 раз, до тех пор, пока заданные промежутки не будут полностью заняты прилегающими друг к другу полосами.

Когда, например, n=2 (промежуток между прилегающими полосами первой и второй групп равен удвоенной ширине полосы), нанесение третьей и четвертой групп следует повторить один раз (n-1=1).

Кроме того, этот пример воплощения относится к пакету слоев с двумя (m=2) комплектами полос. Однако возможно также, чтобы комплектов было больше, например четыре комплекта (m=4), в которых полосы проходят в различных направлениях (например, под углами 0°, 45°, 90° и -45°). Затем можно соответственно изменить этот способ, повторяя стадии, приводящие к результатам в соответствии с Фиг.2а и 2b, перед началом стадий, приводящих к результатам в соответствии с Фиг.2с и 2d.

В проиллюстрированном ранее примере воплощения угол между полосами составляет 90°. Однако возможны и другие углы. Например, на Фиг.3 показан эскиз с углом α, равным 45°. При замене вертикальных рядов Фиг.1 наклонными рядами Фиг.3, эти примеры воплощения приводят к сходным узорам полос в конечных композиционных материалах, однако с той разницей, что эти полосы расположены не под прямыми углами, а под углами 45° по отношению друг к другу. Выбор угла может зависеть от требуемых характеристик конечного композиционного материала.

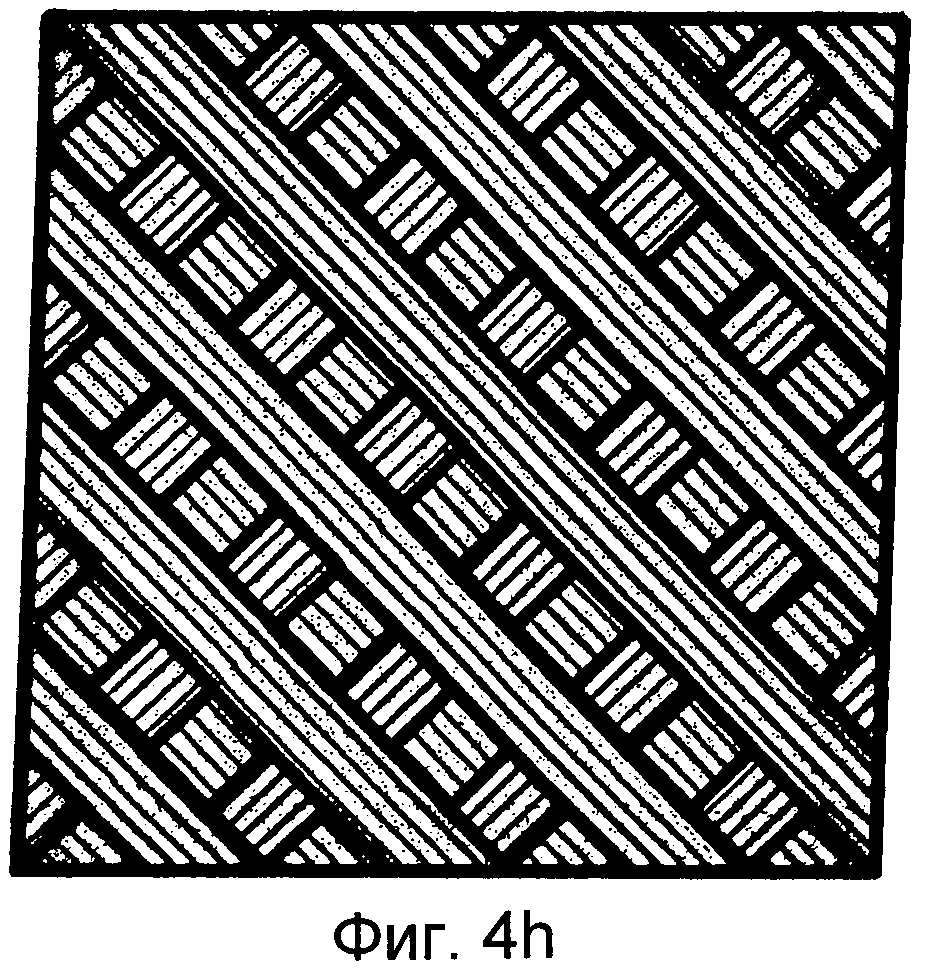

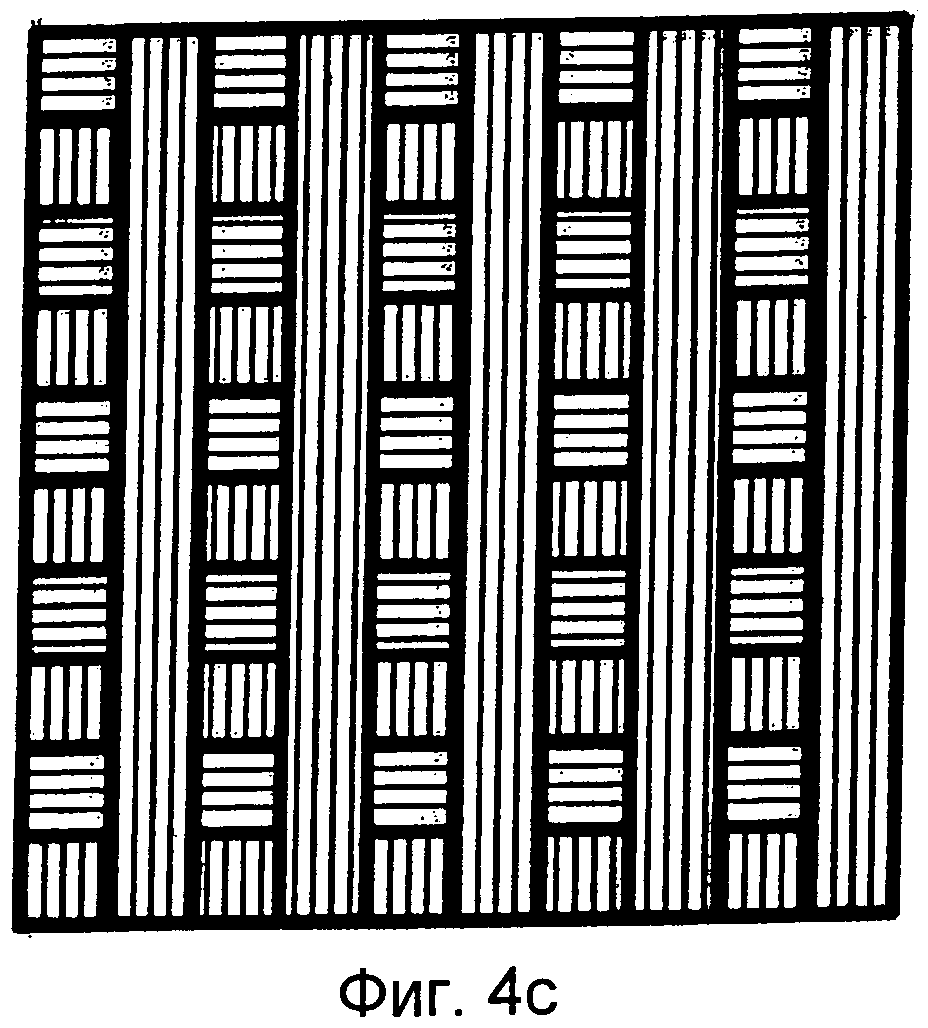

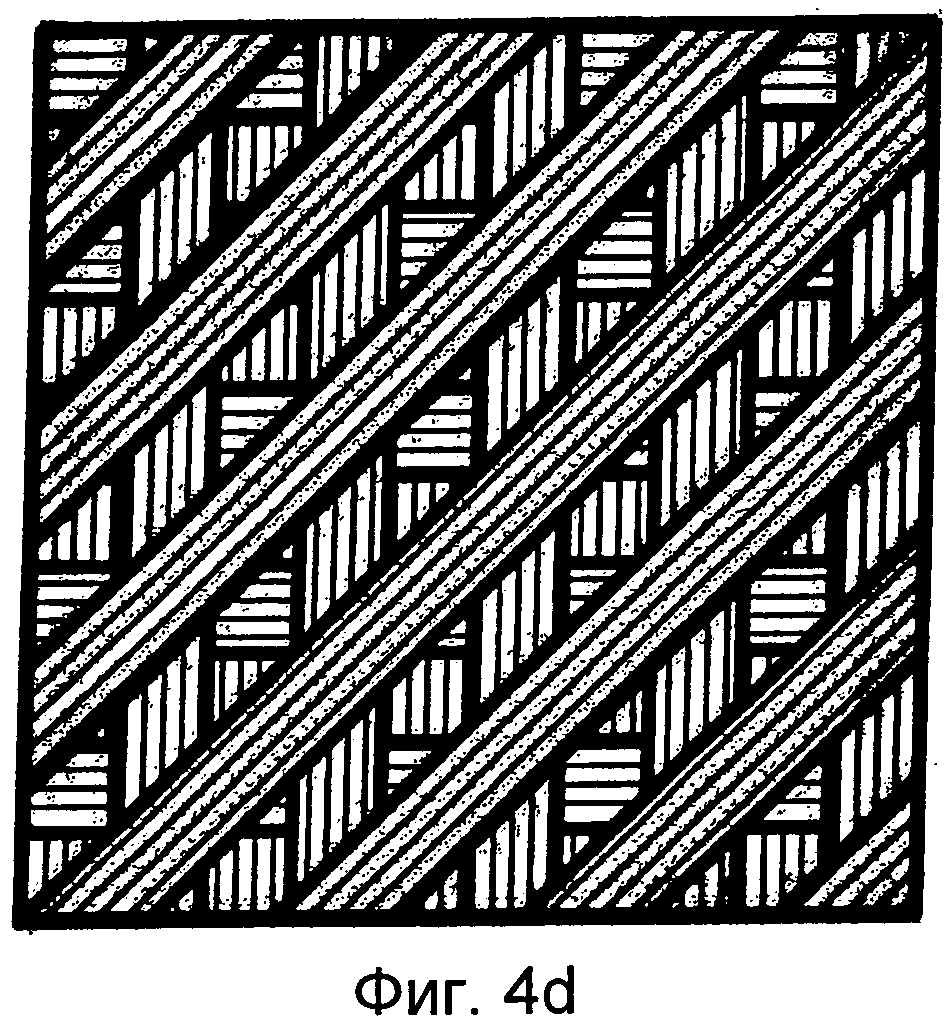

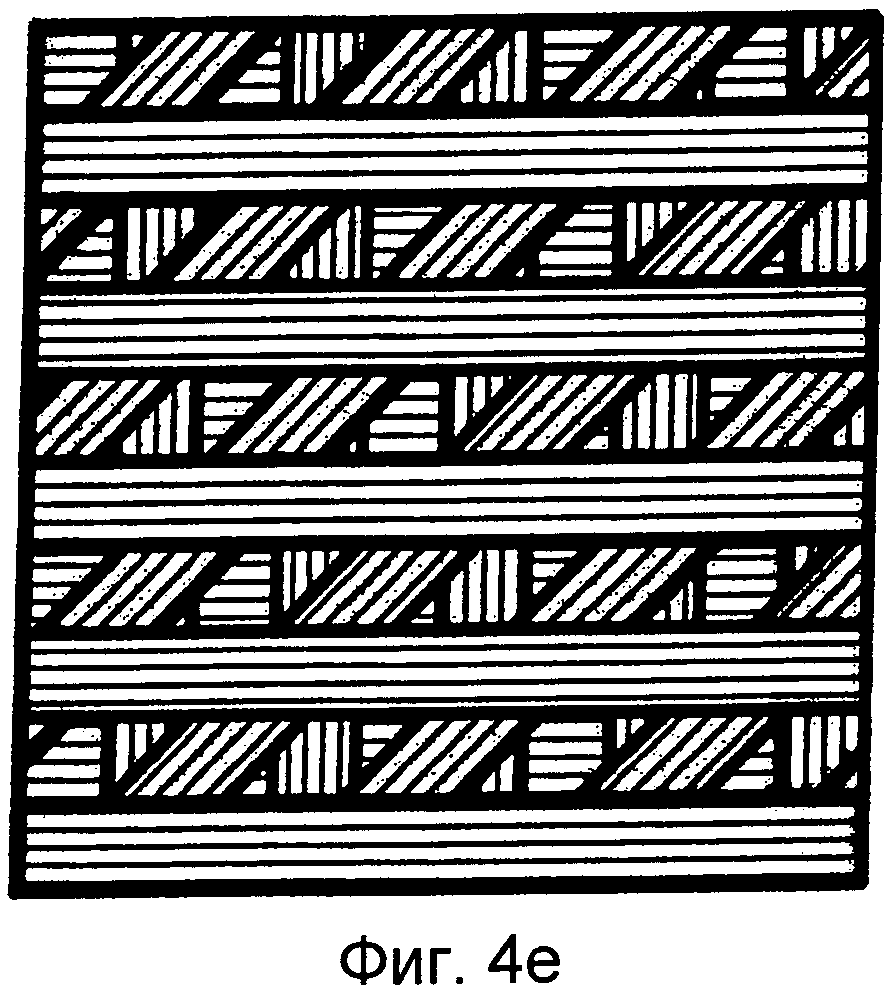

Теперь будет сделана ссылка на Фиг.4, на которой изображено восемь последовательных стадий в ходе изготовления композиционного материала. Как можно видеть, этот композиционный материал включает два пакета слоев, в каждый из которых входят два комплекта полос.

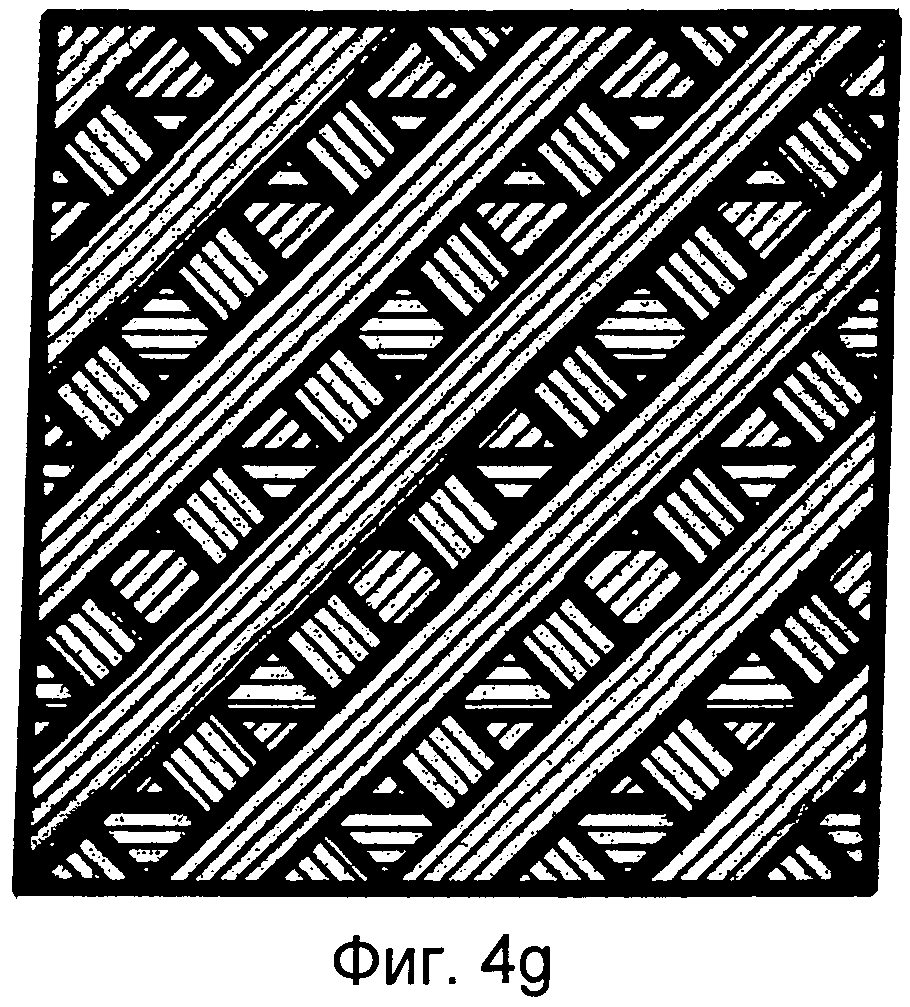

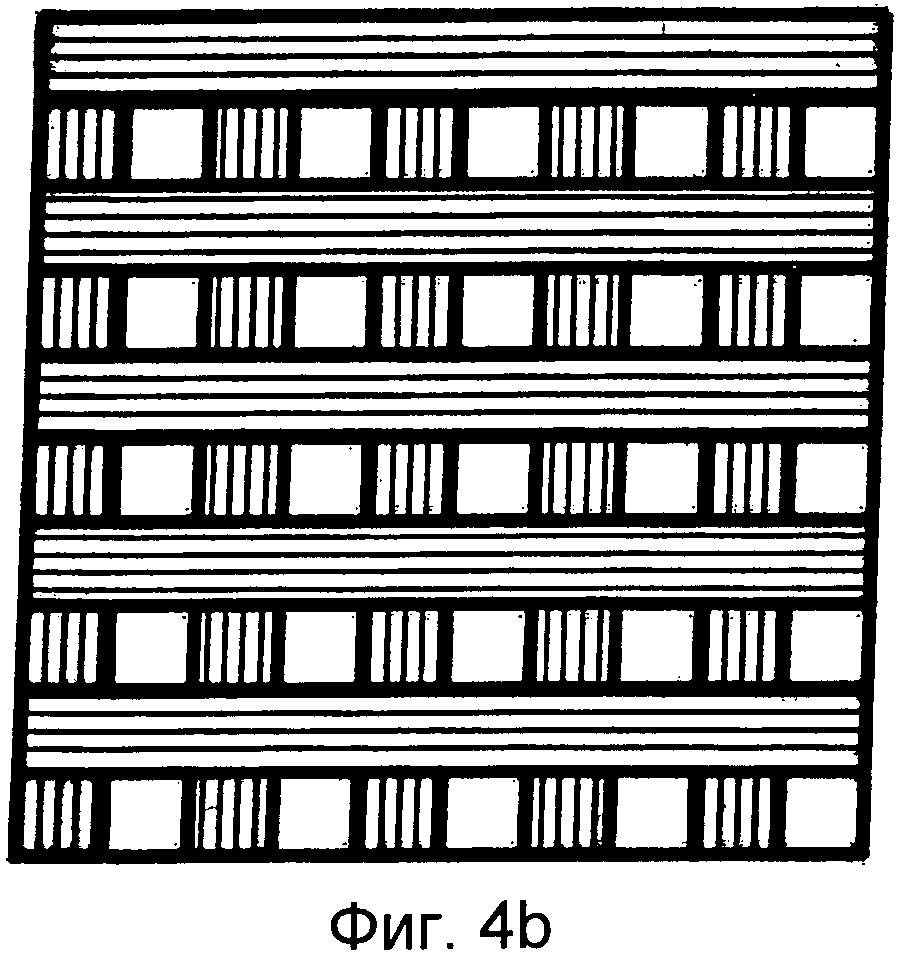

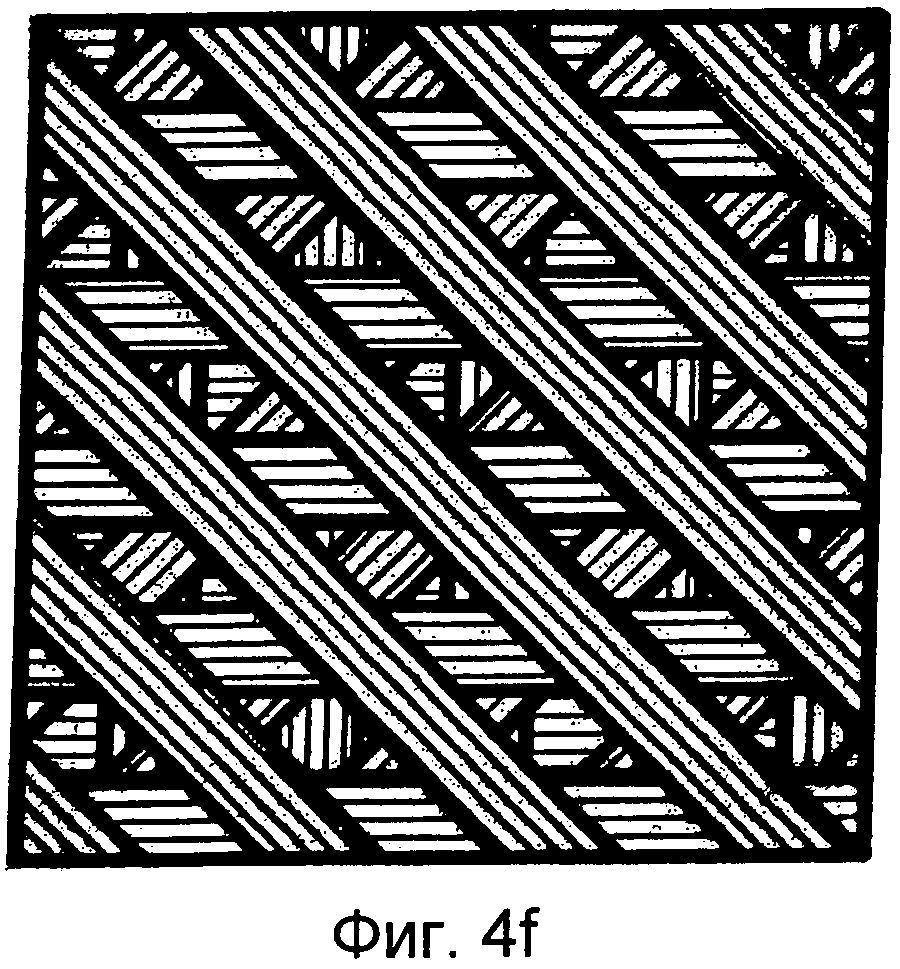

Первые три стадии, представленные на Фиг.4а-4с, полностью соответствуют стадиям, представленным на Фиг.2а-2с. Однако перед проведением стадии, соответствующей Фиг.2d, которая могла бы завершить первый (нижний) пакет слоев (путем нанесения финальной группы полос для завершения второго комплекта параллельных полос, проходящих на фигурах горизонтально), Фиг.4d изображает нанесение диагонально (под 45°) проходящей группы полос, которая определяет первую часть первого комплекта параллельных полос второго (верхнего) пакета слоев. Только после этого наносят конечную группу полос для завершения второго комплекта полос первого пакета слоев (Фиг.4е), после чего завершают второй пакет слоев способом, соответствующим Фиг.2b-2d (но под другими углами, 45° и 135° вместо 0° и 90°), как показано на Фиг.4f-4h (где Фиг.4f изображает нанесение группы полос в качестве первой части второго комплекта полос, Фиг.4g изображает нанесение группы полос в качестве второй части для завершения первого комплекта параллельных полос второго пакета слоев; и Фиг.4h изображает нанесение группы полос в качестве второй части для завершения второго комплекта параллельных полос второго пакета слоев и, таким образом, для полного завершения второго пакета слоев).

Таким образом, из этого следует, что сначала наносят первую группу параллельных полос последующего пакета слоев (Фиг.4d), перед тем как нанести конечную группу параллельных полос для завершения предшествующего пакета слоев (Фиг.4е). В результате можно получить связь между прилегающими друг к другу пакетами слоев, что предотвращает эффекты отслаивания.

Следует отметить, что первая группа параллельных полос последующего пакета слоев, нанесенная в соответствии с Фиг.4d, предпочтительно должна располагаться под углом к конечной группе параллельных полос, для завершения предшествующего пакета слоев, нанесенных в ходе стадии 4е. В данном изобретении угол составляет 45°, но возможны и другие углы.

Хотя на Фиг.4 показан способ изготовления композиционного материала с двумя пакетами слоев, соответствующий способ является возможным для изготовления композиционного материала с любым желаемым количеством пакетов слоев. В примере воплощения, проиллюстрированном на Фиг.4, за нанесением первой группы полос (в качестве первой части первого комплекта полос третьего пакета слоев) может последовать добавление дополнительного пакета слоев, после стадии в соответствии с Фиг.4g, но перед стадией в соответствии с Фиг.4h (после чего третий пакет слоев можно завершить способом, описанным ранее). В зависимости от желаемой толщины конечного композиционного материала этот процесс можно повторять столько раз, сколько это требуется.

Количество комплектов полос в пакетах слоев может быть различным, и оно не обязательно должно быть равно двум. Количество комплектов (слоев) из полос дополнительно может различаться в различных пакетах слоев в пределах одного и того же композиционного материала (так, что различные пакеты слоев имеют различное число комплектов (слоев) полос).

Нанесение полос можно осуществлять автоматизированным образом, с помощью соответствующих устройств. Такие устройства могут быть разработаны для осуществления более чем одного процесса, одновременно и параллельно.

Полученный композиционный материал имеет узор, в котором в каждой точке ряд слоев из полос размещен один поверх другого, таким образом, что большинство полос в различных местах лежат в различных слоях, помещенных один поверх другого. Однако данное расположение полосы получают исключительно нанесением полос последовательно, одну поверх другой, четко выраженным образом, без взаимного переплетения полос.

Данное изобретение не ограничено описанными ранее примерами воплощения, которые могут многообразно изменяться в пределах объема данного изобретения, как это определено прилагаемой Формулой изобретения. Например, возможно, чтобы полосы проходили не строго по прямым линиям, но искривленным образом. Кроме того, композиционный материал по данному изобретению можно объединить с любым другим материалом, традиционным или нет, для получения комбинированного композиционного материала. Например, такой комбинированный композиционный материал может включать обычные полосы материала, нанесенные обычным образом.