НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ

Вид РИД

Изобретение

Изобретение относится к противопригарным, облицовочным и единым формовочным смесям для литейных форм и стержней, используемых при литье стальных сплавов, чугуна и цветных сплавов. Наполнитель может применяться в составе противопригарной облицовочной или единой смеси.

Известны наполнители для литейных формовочных смесей, включающие дистен-силлиманит и хромитовый песок. Дистен-силлиманит является смесью природных алюмосиликатных материалов Al2O3 и SiO2.

Известны методы поиска составов двухкомпонентных наполнителей для формовочных смесей, основанные на подборе оптимизированного гранулометрического состава, различного для каждого из компонентов, с получением достаточно широкой суммарной диаграммы распределения, вплоть до бимодальной и мультимодальной, а также содержания каждого из компонентов.

В описании патента ЕР 2364795, публикация 18.07.2012 описан наполнитель для облицовочной смеси, содержащий частицы первой фракции диаметром более 35 мкм и частицы второй фракции диаметром менее 35 мкм. В качестве первых частиц, в частности, может использоваться алюмосиликат, оксид алюминия. В составе наполнителя может использоваться также хромитовый песок. Технический результат, получаемый при использовании данного изобретения, заключается в снижении трещинообразования в литейной форме и дефектов на поверхности отливки.

Известны также технические решения по достижению компромисса между различными свойствами литейных форм и огнеупорных материалов путем использования двухкомпонентных наполнителей, компоненты которых могут иметь разную природу и при этом имеют средние размеры частиц, различающиеся до 2-х и более раз. Например, в патенте США US 5206191, публикация 27.04.1993, используется двухкомпонентный наполнитель с широким, вплоть до бимодального, распределением частиц по размерам для получения достаточной прочности при необходимой газопроницаемости. Помимо гранулометрических параметров в этом техническом решении другим существенным требованием к смеси компонентов наполнителей выступает их весовое соотношение.

Наиболее близким к предлагаемому решению является состав наполнителя по патенту RU 2450885, публикация 20.05.2012, «Облицовочный материал для литейных форм и стержней». Облицовочный материал содержит в мас.%: хромитовый песок 55-65 и дистен-силлиманит 45-35, средний размер зерна которого составляет 0,3-0,65 от среднего размера хромитового песка. У этого материала увеличивается устойчивость к спеканию, а при его использовании уменьшается шероховатость поверхности, увеличивается теплопередача, а также повышается технологичность нанесения облицовки.

Недостатками этого материала являются сравнительно низкая устойчивость к спеканию, недостаточная устойчивость к образованию просечек и ужимин при заливке металла, что приводит к сравнительно высокому пригарообразованию, а также недостаточная газопроницаемость. Эти недостатки накладывают ограничения на его использование. Кроме того, для обеспечения высокой прочности отвержденной смеси требуется сравнительно высокий расход связующего.

К современным наполнителям предъявляется ряд требований по обеспечению повышенного качества получаемых форм и стержней. Для выполнения этих требований необходимо разрешить противоречия, которые не были ранее разрешены достаточно эффективно, в том числе в приведенных аналогах.

Одно из важнейших противоречий, которые необходимо разрешить, заключается в следующем: для достижения достаточной прочности при низком расходе связующего поры между частицами не должны быть слишком большими, но для достижения достаточной газопроницаемости, которая обеспечивает устойчивость формы к термическому удару в момент заливки металла, поры между частицами не должны быть слишком малыми.

Обычно для уменьшения пригарообразования при поиске нового технического решения для наполнителей стараются увеличить плотность упаковки зерен наполнителя путем использования смесей расширенного размерного состава частиц [Д.М. Кукуй, Н.В. Андрианов. Теория и технология литейного производства. Формовочные литейные смеси. Минск, 2005, 362 с.], в особенности имеющих дву- или мультимодальное распределение частиц по размерам, как это используется, например, в упомянутых патенте РФ №2450885 или европейском патенте ЕР 2364795. Однако при этом расход связующего, требующегося для обеспечения необходимой прочности форм и стержней, оказывается достаточно высоким. Кроме того, при этом снижается газопроницаемость. Это, в свою очередь, снижает устойчивость форм и стержней к термическому удару при заливке металла, что может привести к возникновению на отливках таких дефектов, как просечки, ужимины, газовые поры и раковины. В конечном итоге это ведет к увеличению механического пригара. Требования одновременного достижения пониженной спекаемости (для снижения риска возникновения дефектов на отливках) и одновременного улучшения выбиваемости залитых форм переводят сложность поиска решения на еще более высокий уровень.

Таким образом, нахождение новых составов наполнителей, обеспечивающих одновременно снижение расхода связующего (при сохранении высокой прочности и низкой осыпаемости), уменьшение спекаемости и пригарообразования, сопряжено с решением ряда противоречий и не является задачей, решение которой может быть с уверенностью предсказано без серьезных экспериментальных исследований.

Решение этого комплекса противоречий является сложной задачей; ее решение в целом, в совокупности улучшаемых характеристик не может быть очевидным для специалистов несмотря на существование известных подходов к решению каждой из указанных проблем в отдельности.

Авторам изобретения удалось определить новую совокупность характеристик наполнителей формовочной смеси, обеспечивающую:

- высокую термическую устойчивость форм и стержней в процессе литья,

- низкий расход связующих,

- достаточную газопроницаемость,

- более низкую спекаемость.

- пониженное пригарообразование.

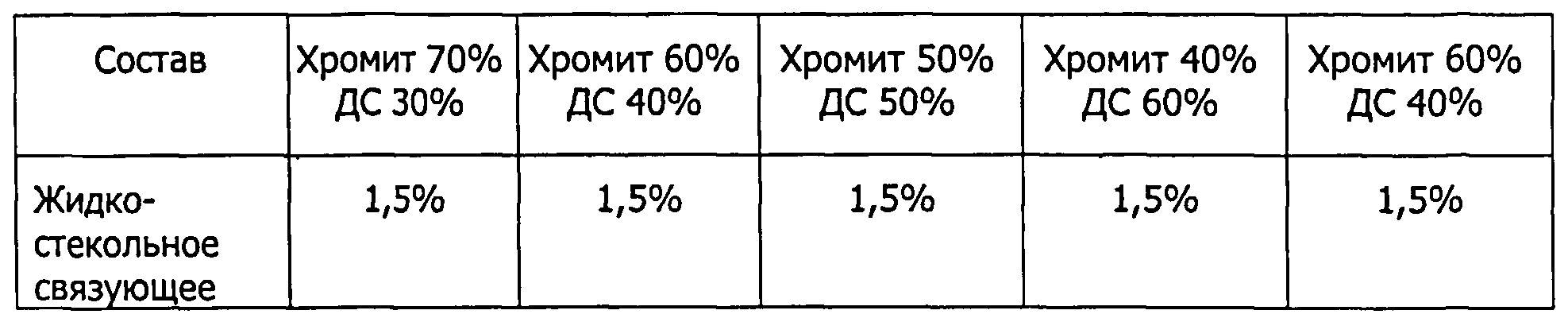

Указанный технический результат достигается тем, что наполнитель для литейных формовочных смесей, включающий хромитовый песок и дистен-силлиманит, содержит хромитовый песок, имеющий округлую форму зерна, причем средний размер дистен-силлиманита составляет от 0,83 до 1,25 от среднего размера хромитового песка, при следующем соотношении компонентов, мас.%:

|

Заявленная смесь наполнителя обеспечивает комплекс свойств, каждое из которых в отдельности и тем более в их совокупности не могло быть предсказано заранее для заявленного состава смесей наполнителей на основании известных знаний и опыта и которые в совокупности устойчиво обеспечивают существенные технико-экономические преимущества.

Например, при использовании новой смеси в сравнении с известным решением расход связующих уменьшается до 2 раз; количество трудноотделимого пригара уменьшается до 3-4 раз при одновременном сохранении высокой прочности. Кроме того, заметно возрастает устойчивость к спеканию.

Эти результаты являются неочевидными, они не могли быть гарантированно предсказаны специалистами до проведения экспериментальных исследований.

Лучшие результаты получаются, когда хромитовый песок имеет средний размер зерен в диапазоне 120-150 мкм.

При этом наилучшие результаты получаются, когда фракция менее 63 мкм в дистен-силлиманите составляет не более 0,5%, а фракция менее 63 мкм в хромитовом песке составляет не более 0,5%. При этих условиях остающаяся в смеси небольшая доля пылевидных частиц мало влияет на свойства наполнителя.

Кроме того:

Наполнитель в этом случае практически не содержит пылевидных частиц, которые могут влиять на свойства наполнителя.

Наполнитель изготавливается в смесителе. В смеситель загружаются хромитовый песок, имеющий округлую форму, и добавляется дистен-силлиманит в соотношении компонентов, которое зависит от конкретных условий использования наполнителя, однако для этих компонентов должны выдерживаться соотношения, мас.%:

|

Наполнитель может использоваться в составе облицовочной или единой смеси.

Для облицовочной смеси наилучший диапазон соотношений компонентов лежит примерно в пределах, мас.%:

|

Увеличение содержания хромита более чем 70% экономически нецелесообразно, а уменьшение его содержания менее 30% приводит к снижению термоустойчивости смеси и увеличению пригарообразования.

Вторым фактором, характеризующим смесь компонентов и существенно влияющим на эффективность ее применения, является отношение средних размеров частиц обоих компонентов. Экспериментальные исследования показали, что оптимальные результаты получаются при отношении средних размеров частиц дистен-силлиманита и хромита 0,83-1,25.

При этом наилучшие результаты по совокупности характеристик, в целом влияющих на пригарообразование, получаются при соотношении средних размеров частиц дистен-силлиманита и хромита 0,9-1,1.

Как показали экспериментальные исследования, наполнитель указанного состава обеспечивает существенное улучшение ряда наиболее важных технологических параметров формовочных смесей и изготовленных из них форм и стержней. Можно предположить, что причина этого положительного эффекта определяется использованием сочетания хромита округлой формы с дистен-силлиманитовой добавкой при условии соблюдения подобранных оптимальных сочетаний гранулометрических и весовых соотношений между фракциями дистен-силлиманита и хромита.

Наполнитель для литейных формовочных смесей по предлагаемому техническому решению представляет собой смесь зернистых материалов.

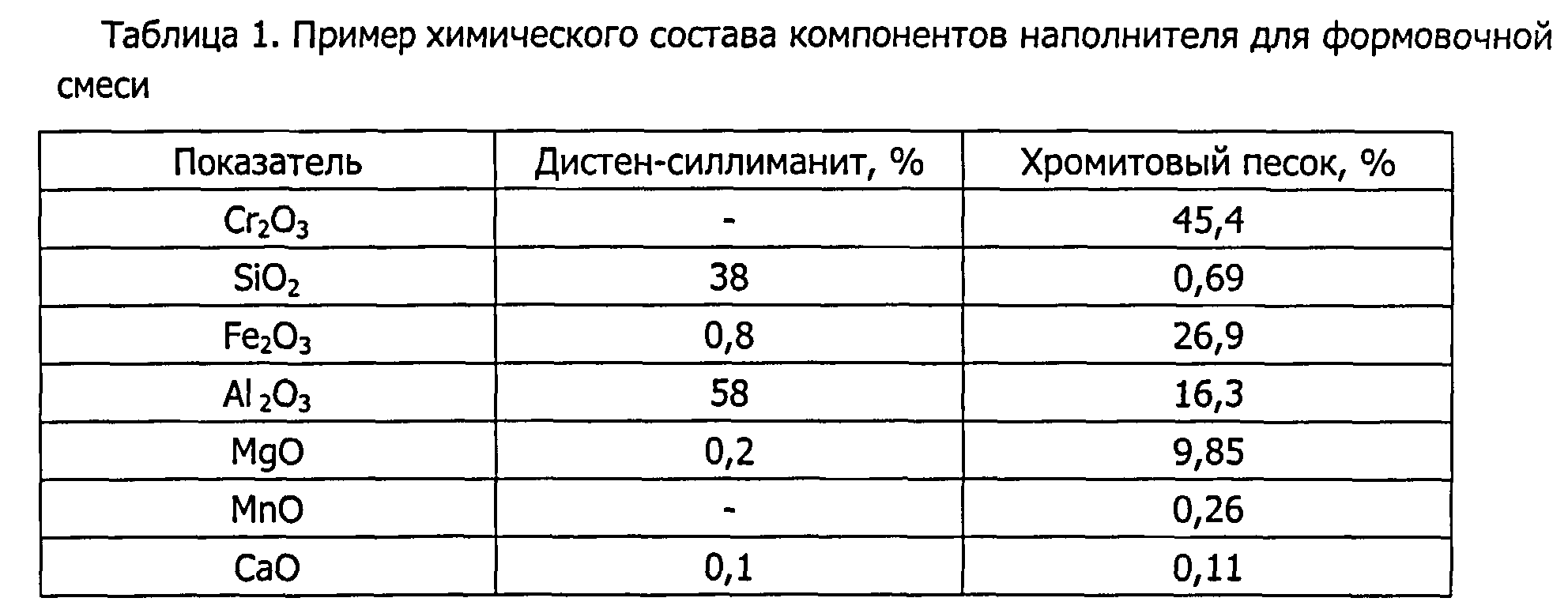

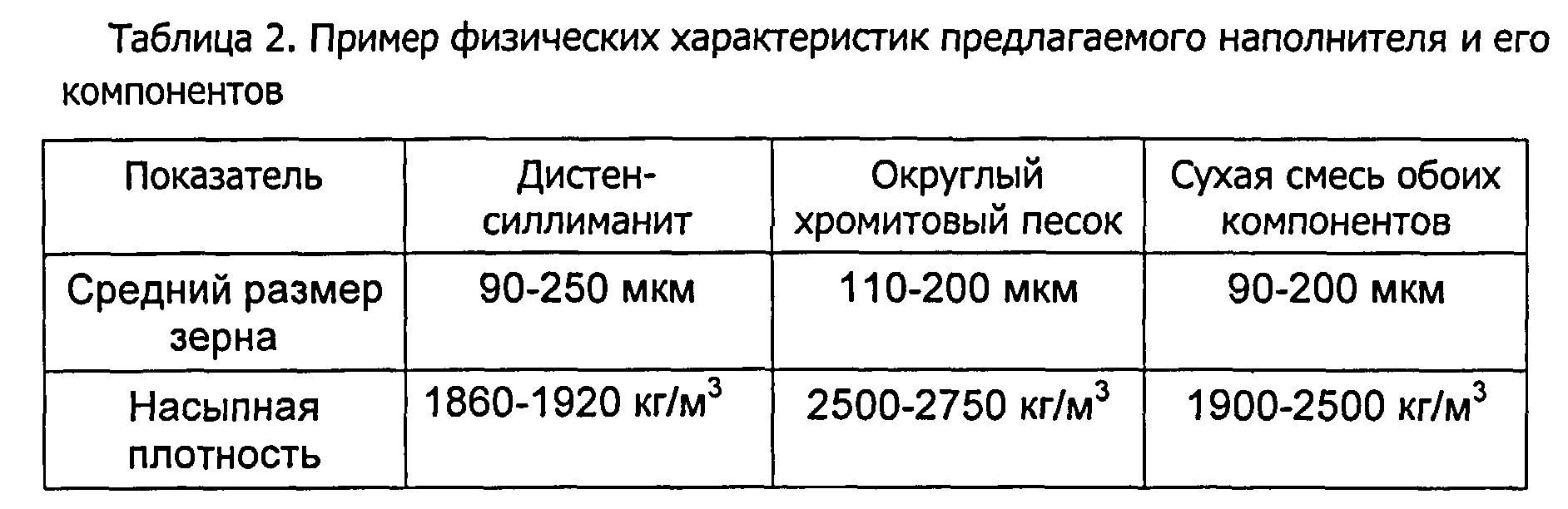

В таблице 1 представлен пример химического состава наполнителя формовочной смеси для литья. В таблице 2 приведен пример физических характеристики предлагаемого наполнителя и компонентов.

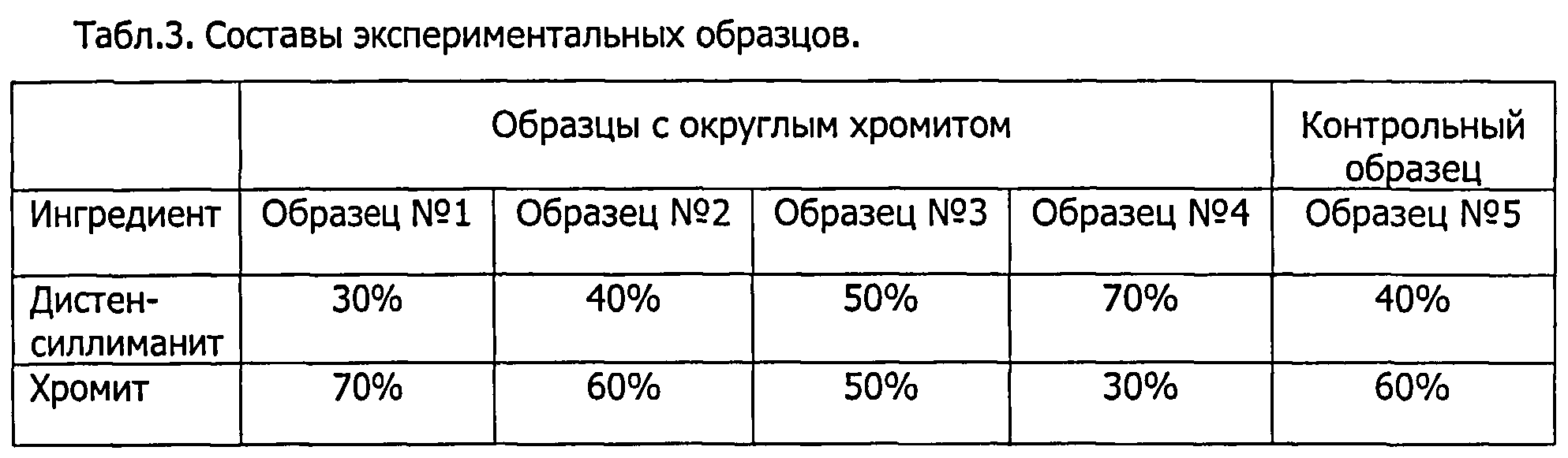

Испытания проводились как для нового состава, так и для контрольного образца. Состав контрольного образца отвечал известному решению (пат. РФ 2450885), при содержании в мас.%: хромитовый песок 60 и дистен-силлиманит 40.

Наполнитель приготовлялся следующим образом: в смеситель загружают хромитовый песок и дистен-силлиманит, тщательно перемешивают. Полученную сухую смесь используют для соответствующих экспериментов (для исследования спекаемости, газопроницаемости и для подбора расхода связующего с достижением заданной прочности).

Для получения отверждаемой смеси в полученную смесь наполнителей вводится связующее и отверждающий агент, композиция тщательно перемешивается, после чего из полученной смеси формируют образцы для исследования расхода связующего, газопроницаемости и др., или формируют форму для отливки с последующим исследованием пригара.

Температуры плавления стальных сплавов выше, чем температуры плавления чугуна и цветных сплавов. Поэтому данный наполнитель может использоваться в составе облицовочной или единой смеси при изготовлении сложных литейных форм и стержней для стального и чугунного литья, а также для цветных сплавов.

Далее приведены результаты производственных испытаний и экспериментальных исследований, показывающих практически достигнутые свойства предлагаемых наполнителей.

Экспериментальные данные приведены в таблицах (таблицы 3-11).

Исследования свойств наполнителя проводились в сравнении с известным составом наполнителя, результаты испытаний которого опубликованы. Сравнение свойств проводилось как для неотвержденных, так и для отвержденных смесей.

Материалы, использованные для сравнительных исследований:

- в качестве округлого хромита использовался хромит марок SPHERICHROME AFS 82-92 и AFS 80-95 производства Oregon Resources Corp., США;

- в качестве дистен-силлиманитового наполнителя использовался дистен-силлиманитовый концентрат производства Вольногорский ГМК, Украина;

- в качестве хромита для экспериментов со смесью по известному решению - ближайшему аналогу был взят хромит марки HeviSand AFS 45-55 (ЮАР);

- в качестве смоляного связующего использовалась фенол-формальдегидная смола (Альфасет процесс);

- в качестве жидкостекольного связующего использовалось натриевое силикатное жидкое стекло с модулем 2,6.

Описание экспериментов

1. Исследование спекаемости образцов наполнителя без связующих

Для проведения испытаний на спекаемость смесей ХДС использовалась методика по ГОСТ 23409.20-78 «Метод определения спекаемости».

В лабораторном смесителе LMR-2e приготовили пять замесов (без связующего) следующих материалов, см. Таблицу 1:

От каждого замеса, методом вычерпывания, выделили пять навесок смеси, массой 30 грамм каждая. Навески поместили в 20 тиглей. Поверхность смеси выровняли линейкой. По четыре тигля с навесками (всех четырех видов образцов) поочередно устанавливали в лабораторную высокотемпературную печь, нагретую до температуры 1450°C. Тигли выдерживали в печи 3 минуты. Затем их вынимали и охлаждали до комнатной температуры. С помощью микроскопа определяли наличие оплавленных зерен. После этого определяли прочность получившихся спеченных образцов.

Для всех 4 вариантов смеси без связующего наличие оплавленных зерен визуально не наблюдалось, а спек представлял собой хрупкое спаянное образование. При незначительном механическом воздействии оно рассыпалось на отдельные зерна. При этом наблюдалось устойчивое уменьшение прочности спека для предлагаемых смесей по сравнению с известной смесью (контрольным образцом).

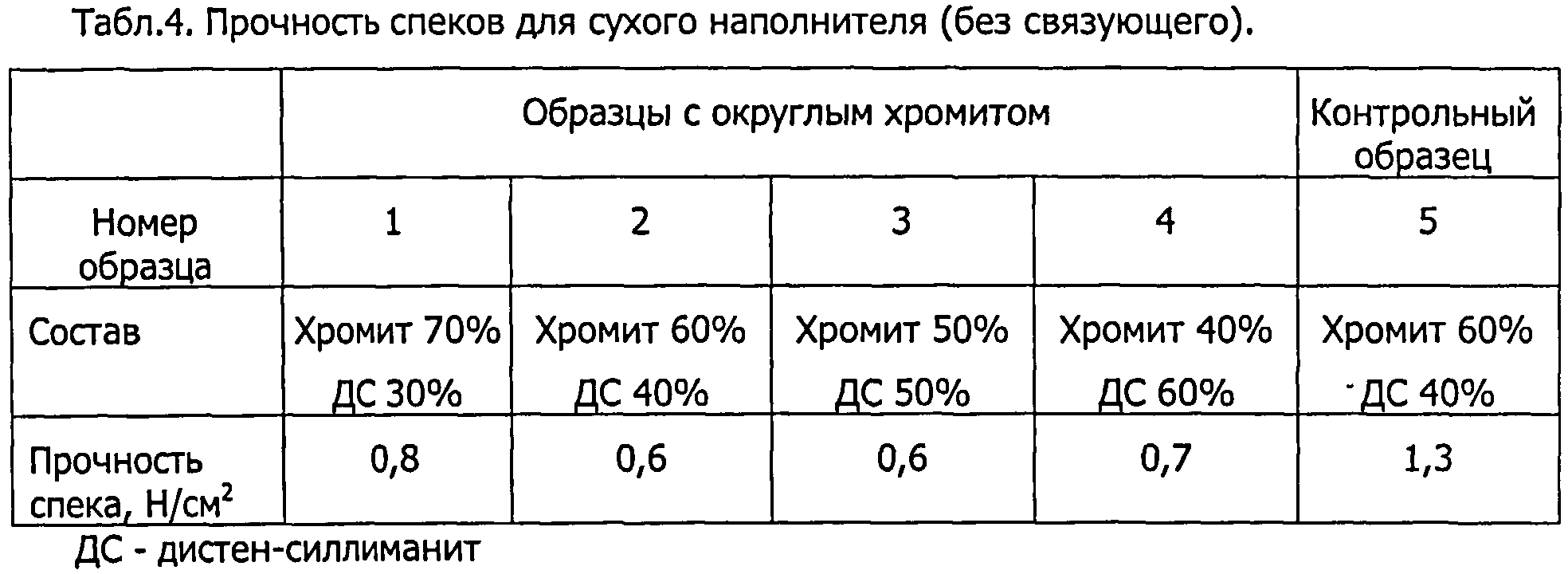

В таблице 4 приведены данные испытаний прочности спеков, полученных при 1450°C. Представленные данные получены при усреднении по 5 экспериментальным образцам для каждого варианта смеси без связующего.

Полученное в экспериментах уменьшение прочности спека для образцов без связующего по сравнению с контрольным образцом достигает 2 раз.

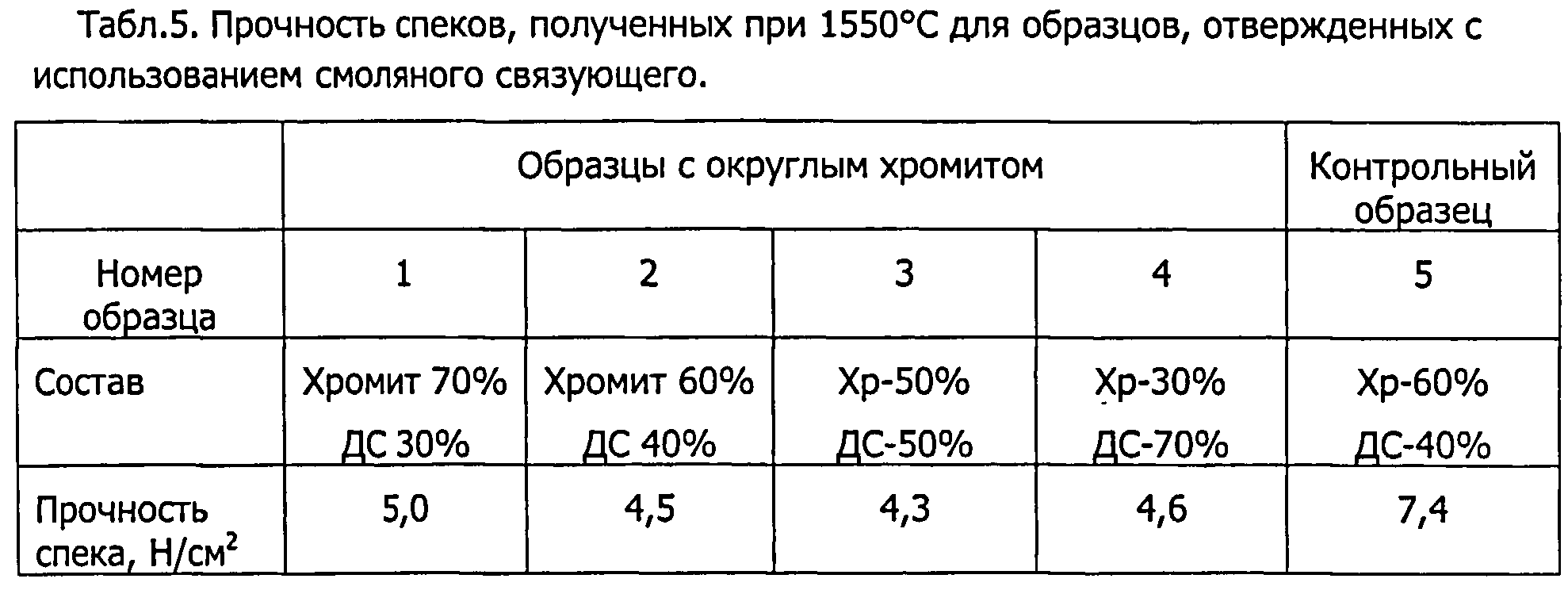

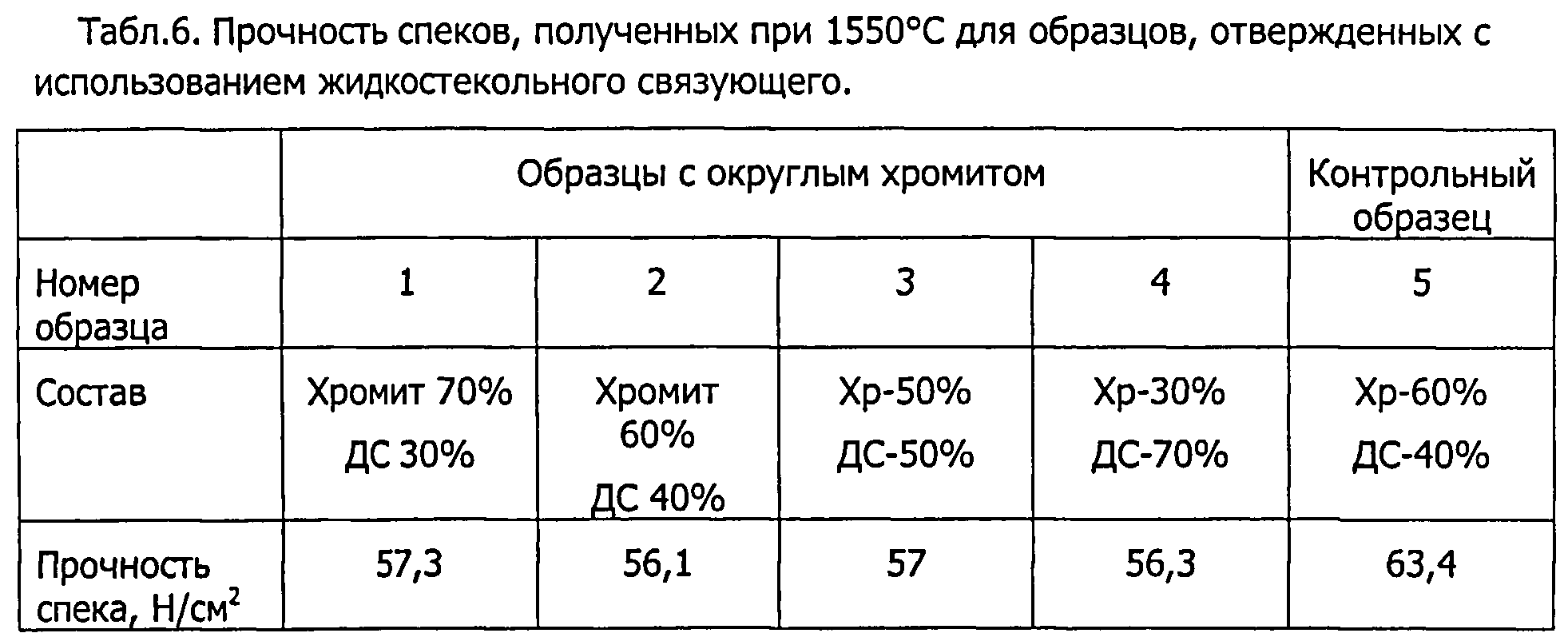

Исследование спекаемости образцов со связующим

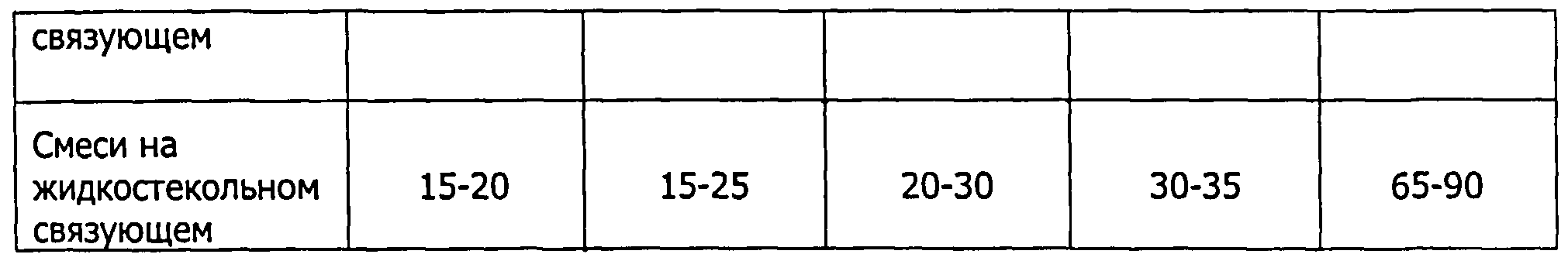

Приготовили пятнадцать замесов вышеуказанных материалов со смоляным связующим (смолой Альфасет) и двадцать пять замесов с жидкостекольным связующим (натриевым жидким стеклом).

От каждого замеса выделили навеску смеси (массой 50 грамм каждая) и поместили в тигли. Тигли со смесью подвергли нагреву до температуры 1550°C.

При этой температуре тигли выдерживали в течение 3 часов. Затем их охлаждали до комнатной температуры и определяли прочность получившихся спеченных образцов.

Образцы на смоляном связующем (для всех составов наполнителей) представляли собой хрупкие спаянные образования. При незначительном механическом воздействии они рассыпались на отдельные зерна.

В таблице 5 приведены данные испытаний прочности спеков, полученные при усреднении по 3 экспериментальным образцам для каждого варианта смеси со смоляным связующим. В таблице 6 приведены данные испытаний прочности спеков, полученные при усреднении по 5 экспериментальным образцам для каждого варианта смеси с жидкостекольным связующим.

Из таблиц видно, что литейная формовочная смесь по новому техническому решению во всех вариантах предлагаемых пропорций между фракциями хромита и дистен-силлиманита устойчиво имеет меньшую склонность к спеканию, чем для контрольного образца. Полученное уменьшение прочности спека для образцов со связующим Альфасет достигает 1,5 раза, с жидкостекольным связующим - до 12% и более.

При высокотемпературной выдержке образцов с жидкостекольным связующим прочность спеков, полученных после охлаждения, для всех образцов резко увеличивается. Причиной является расплавление силикатов натрия при нагреве с последующим их отверждением при охлаждении, что приводит к образованию спекшейся массы, обладающей значительной прочностью. Это имеет место для любых наполнителей. Поэтому реальные последствия спекания зерен, происходящего в процессе нагрева и выдержки при высокой температуре, оказываются «смазанными» и не могут быть четко идентифицированы без тонких исследований. Тем не менее даже при использовании жидкостекольного связующего смесь, полученная по новому техническому решению, показывает устойчиво воспроизводимое уменьшение прочности спека по сравнению с ближайшим аналогом.

При изготовлении крупных отливок литейная форма подвергается термическому удару - сочетанию высокой температуры заливаемого металла с металлостатическим давлением. Поэтому в реальных условиях резко интенсифицируются процессы межзеренной диффузии, и преимущества нового решения, проявившиеся при всех приведенных исследованиях спекания образцов (таблицы 4-6), становятся еще более значимыми.

Таким образом, в целом эксперименты подтверждают явное преимущество нового технического решения по устойчивости к спеканию.

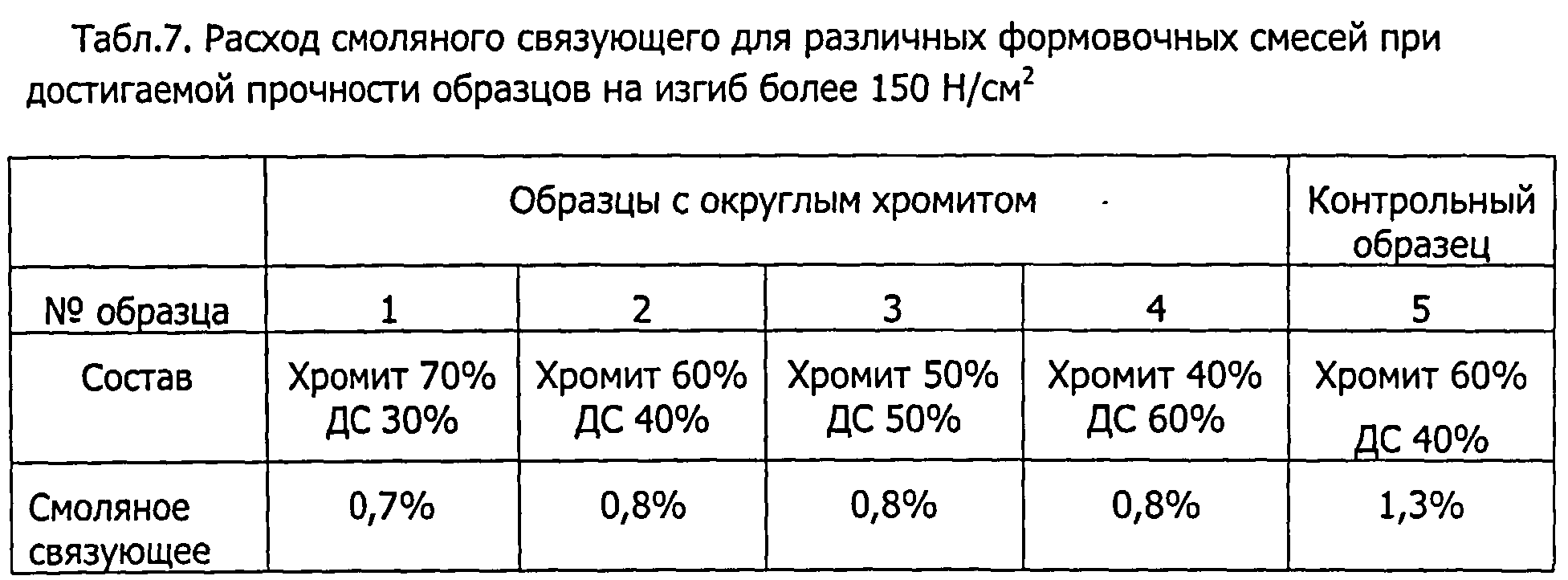

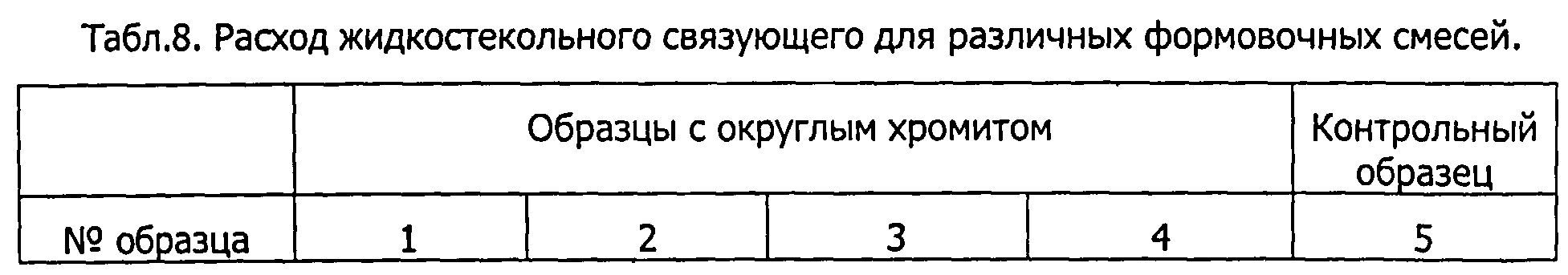

Исследование расхода связующего

Для каждого образца смеси наполнителей (таблица 3) было экспериментально подобрано количество связующего, при котором обеспечивалась прочность на изгиб, близкая к заданной величине 150 Н/см2 через 24 часа после формования. Подобранное содержание связующего проверялось на 5 экземплярах для каждого из образцов.

В таблицах 7 и 8 приведены результаты исследований соответственно для двух видов связующего: фенол-формальдегидной смолы (Альфасет процесс) и жидкого стекла с модулем 2,6. В экспериментах показана практическая повторяемость прочности на изгиб, достигаемая через 24 часа, для каждого из испытывавшихся составов смесей.

Эксперименты показывают, что расход связующего для достижения необходимой прочности 150 Н/см2 слабо зависит от содержания дистен-силлиманита и хромита в пределах выбранных границ соотношений между ними.

В проведенных экспериментах, при условии достижения необходимой прочности, наполнитель по предлагаемому техническому решению обеспечил снижение расхода фенол-формальдегидного связующего (Альфасет процесс) - на 41-54%.

Минимальный расход жидкостекольного связующего (при условии достижения необходимой прочности) на различных составах формовочных смесей практически одинаковый.

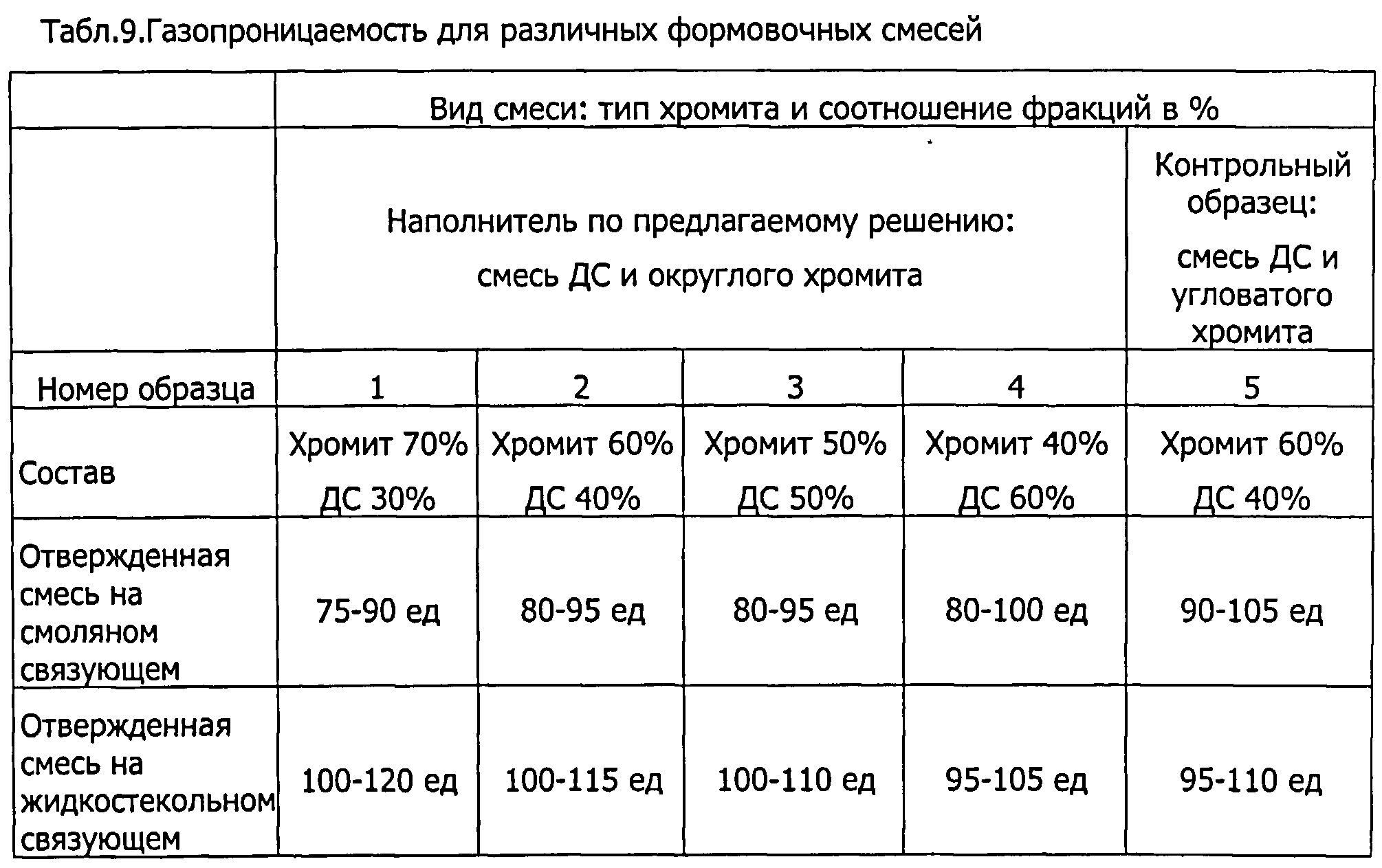

Исследование газопроницаемости

Исследования были проведены на смесях без связующего и смесях, отвержденных смоляными и жидкостекольными связующими.

В таблице 9 приведена газопроницаемость для различных формовочных смесей в сравнении с известным решением.

Для проницаемости отвержденных смесей показан диапазон разброса по четырем образцам. Газопроницаемость для разных вариантов новой смеси, определяемых различным соотношением хромита и дистен-силлиманита, оказалась практически одинаковой.

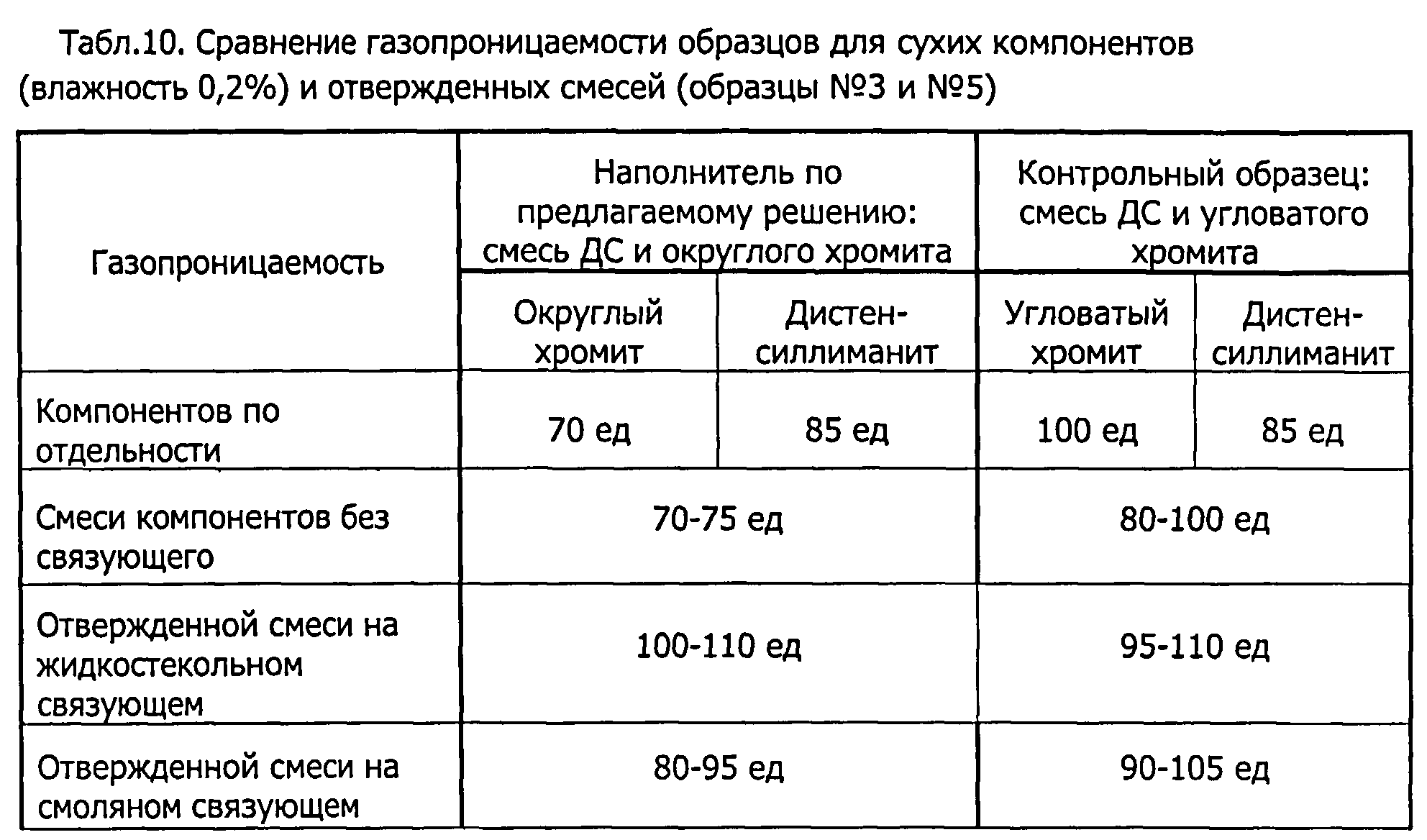

Таблица 10 дополнительно иллюстрирует схожесть нового технического решения (на примере состава хромит 60% и дистен-силлиманит 40%) с составом из описания патента РФ №2450885. Представлены сравнительные показатели газопроницаемости для компонентов наполнителя по отдельности и для отвержденной смеси.

Из приведенных данных видно, что диапазоны значений газопроницаемости, характерные для каждого из видов связующих, близки и пересекаются между собой для различных соотношений между дистен-силлиманитом и хромитом.

Из этих данных следует, что с точки зрения производственной практики газопроницаемость отвержденных смесей, полученных по новому решению, по крайней мере не хуже, чем для смесей, полученных по известному решению. При этом в данном случае смесь, полученная по новому решению, существенно экономичней вследствие меньшего содержания хромита.

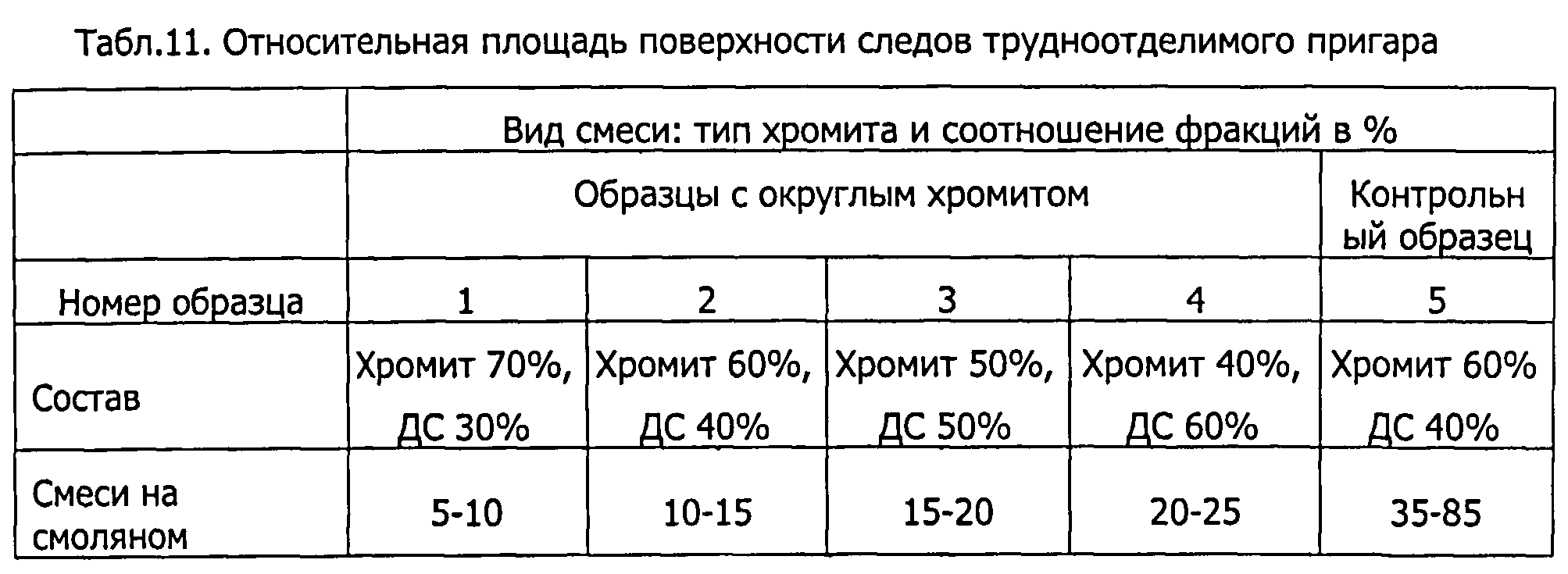

Исследование пригарообразования

Метод исследования: определялась площадь поверхности трудноотделимого пригара относительно площади поверхности отливки. Исследование проводилось в промышленных условиях на реальных отливках.

В таблице 11 представлены соответствующие данные, полученные при использовании форм, изготовленных на основе новых наполнителей и связующих различного вида.

Эти данные говорят о существенном уменьшении трудноотделимого пригара в сравнении с использованием форм на основе смеси песков, отвечающей известному решению, использованной в контрольном образце.

При увеличении доли дистен-силлиманита пригарообразование должно увеличиваться вследствие более низкой температуры плавления дистен-силлиманита, чем у хромита.

Наблюдаемые экспериментальные результаты отвечают этой закономерности, что подтверждает корректность проведенных исследований и корректность ожиданий авторов в этом отношении. При этом во всем заявленном диапазоне соотношений хромита и дистен-силлиманита пригарообразование остается заметно меньшим, чем при использовании известного материала.

Наблюдения в практическом использовании показывают, что с точки зрения характеристик интегрального целевого показателя - пригарообразования, преимущества нового решения проявляются тем сильнее, чем крупнее отливка.

Предложенный наполнитель может быть использован в составе противопригарной, облицовочной или единой смеси при изготовлении литейных форм и стержней для стального и чугунного литья, а также для цветных сплавов, в том числе форм и стержней повышенной сложности и для крупногабаритных отливок.