Результат интеллектуальной деятельности: КАМЕРА СГОРАНИЯ В СБОРЕ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к камере сгорания в сборе, в частности к камере сгорания в сборе для газовых турбин. Кроме того, изобретение относится к газовой турбине.

Уровень техники

Типичная камера сгорания в сборе для газовой турбины, используемая, главным образом, в так называемых, трубчато-кольцевых системах сгорания, описана, например, в патенте США 6082111 и в патентной заявке США 2004/0055306 А1. Типичные камеры сгорания в сборе, как правило, содержат основной корпус, на котором смонтирована крышка. Основной корпус формируется коллектором для топлива, в котором проточены топливопроводные каналы, и топливными форсунками, так называемыми ракетами, продолжающимися от коллектора и снабжаемыми топливом посредством газопроводных каналов и жидкотопливных каналов. Через сопловые отверстия топливных форсунок топливо направляется в поток воздуха, который подается компрессором газовой турбины к камере сгорания в сборе. Завихрители, установленные на пути потока воздуха, обеспечивают вихревое движение для достижения полного смешивания топлива с воздухом. Основной корпус указанной конструкции содержит, например, восемь топливных форсунок (ракет), которые приварены к коллектору и также к завихрителям, которые скомпонованы в блок.

Однако конструкция камеры сгорания согласно известному уровню техники ставится под сомнение из-за высоких затрат на изготовление коллектора, поскольку механическая обработка газопроводных каналов и жидкотопливных каналов в коллекторе является сложной и, кроме того, коллектор должен иметь большую толщину. После проточки топливопроводных каналов к коллектору нужно приварить крышку, чтобы закрыть проточенные каналы. Сварку необходимо выполнять таким образом, чтобы избежать слишком больших напряжений в материале коллектора, создаваемых в результате подвода тепла в процессе сварки. Кроме того, коллектор должен быть изготовлен из коррозионно-стойкого материала, поскольку топливо контактирует со стенками проточенных газопроводных каналов или жидкотопливных каналов коллектора. К тому же, в процессе работы камеры сгорания в сборе коллектор будет нагреваться, и его температура будет значительно выше, чем температура топлива, подаваемого через коллектор. Следовательно, материал коллектора также должен выдерживать механические напряжения. Поэтому, коллектор и топливные форсунки камер сгорания в сборе согласно известному уровню техники изготавливают из штампованных деталей, которые должны подвергаться окончательной абразивной обработке для снижения чувствительности к растрескиванию под напряжением. В связи с требованиями, предъявляемыми к материалу, повышаются затраты на изготовление коллектора. Кроме того, коррозионно-стойкие и стойкие к растрескиванию материалы обычно трудно механически обрабатываются, что дополнительно повышает издержки производства.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить эффективную камеру сгорания в сборе при значительном снижении затрат на изготовление основного корпуса.

Кроме того, задача настоящего изобретения состоит в том, чтобы предложить эффективную газовую турбину.

Первая задача изобретения решается посредством камеры сгорания в сборе согласно пункту 1 формулы изобретения, вторая задача изобретения решается посредством газовой турбины согласно пункту 13 формулы изобретения. Зависимые пункты формулы изобретения содержат дополнительные признаки изобретения.

Камера сгорания в сборе согласно настоящему изобретению содержит основной корпус, формируемый подающим коллектором и топливными форсунками, которые продолжаются от подающего коллектора. В подающем коллекторе имеется система подачи топлива, содержащая каналы, по которым топливо подается к топливным форсункам. Подающий коллектор имеет сандвич-конструкцию и сформирован по меньшей мере из двух отдельных элементов. Подающий коллектор имеет сандвич-конструкцию, при этом количество отдельных элементов коллектора превышает количество типов топлива в системе подачи топлива.

Это означает, что могут быть реализованы сложные система подачи топлива, в частности двойные топливные системы. Также может быть изготовлен подающий коллектор для одинарной топливной системы. В этом случае, подающий коллектор, имеющий сандвич-конструкцию, может быть собран только из двух отдельных элементов.

При увеличении количества отдельных элементов коллектора имеется возможность реализовать более сложные системы подачи топлива.

При сборке коллектора, имеющего сандвич-конструкцию, отдельные элементы соединяют вместе, например, пайкой или сваркой, при этом топливопроводные каналы, например газопроводные каналы и/или жидкотопливные каналы, могут быть проточены в каждом отдельном элементе до их соединения, т.е. до формирования сандвич-конструкции подающего коллектора. При формировании сандвич-конструкции коллектора может быть выполнена механическая обработка той поверхности элемента, которая будет внутренней поверхностью раздела после соединения с другим элементом. В этом случае, поскольку каналы образованы внутри сандвич-конструкции и закрыты, отпадает необходимость в проведении дополнительной сварки, при которой создаются напряжения в результате подвода тепла. Кроме того, увеличивается срок службы камеры сгорания в сборе, поскольку в коллекторе, имеющем сандвич-конструкцию, имеется возможность выполнить соединение отдельных элементов в областях с низкими напряжениями. Следует отметить, что в подающем коллекторе, имеющем сандвич-конструкцию, упрощается механическая обработка топливопроводных каналов и соответственно снижаются производственные затраты.

Система подачи топлива может содержать каналы, формируемые одной или несколькими канавками, которые проточены, по меньшей мере, в одном из элементов. Опорный коллектор, имеющий сандвич-конструкцию может быть сформирован, в частности, из отдельных дискообразных элементов, имеющих две противоположные дискообразные поверхности, при этом по меньшей мере на одной из дискообразных поверхностей по меньшей мере одного из дискообразных элементов проточена по меньшей мере одна канавка. В коллекторе, имеющем сандвич-конструкцию согласно изобретению, в отличие от коллектора согласно известному уровню техники, топливопроводные каналы формируются при стыковке канавок, проточенных в отдельных элементах, и проточка канавок, формирующих каналы, осуществляется в отдельных элементах легче, чем проточка каналов в монолитной конструкции коллектора согласно известному уровню техники. При соединении отдельных элементов коллектора, имеющего сандвич-конструкцию, топливопроводный канал формируется двумя канавками смежных элементов или канавкой одного элемента и поверхностью смежного элемента. В частности, при проточке по меньшей мере одной канавки по меньшей мере на одной из дискообразных поверхностей каждого из дискообразных отдельных элементов могут быть реализованы сложные системы подачи топлива, в частности двойные топливные системы, т.е. топливные системы, в которых используется газ и жидкое топливо. При увеличении количества отдельных элементов коллектора имеется возможность реализовать более сложные системы подачи топлива. Топливопроводные каналы с большим поперечным сечением могут быть сформированы при стыковке канавок, выполненных на дискообразных поверхностях отдельных дискообразных элементов, которые примыкают друг к другу, формируя сандвич-конструкцию коллектора.

Флюидная связь топливных форсунок с системой подачи топлива может осуществляться посредством по меньшей мере одного сквозного отверстия, которое продолжается от каждого канала, сформированного канавками, к топливной форсунке.

В камере сгорания в сборе согласно изобретению одна или несколько канавок могут формировать по меньшей мере один топливопроводный канал системы подачи топлива. Однако согласно одному из вариантов осуществления изобретения может использоваться по меньшей мере одна топливопроводная трубка, которая может быть размещена по меньшей мере в одной канавке и/или по меньшей мере в одном сквозном отверстии для формирования по меньшей мере одного топливопроводного канала системы подачи топлива. Таким образом, канавки не используются непосредственно как топливопроводные каналы, и топливо не контактирует с материалом коллектора, благодаря чему, могут быть снижены требования по коррозионной стойкости, предъявляемые к материалу коллектора. В данном случае топливо контактирует только с топливопроводной трубкой, поэтому только топливопроводная трубка должна быть изготовлена из материала, обладающего высокой коррозионной стойкостью. Изготовить топливопроводную трубку из коррозионно-стойкого материала проще и дешевле, чем изготовить из такого материала весь подающий коллектор. Топливопроводная трубка, размещенная в указанных канавках, не оказывает влияния на наружные контуры подающего коллектора и они не отличаются от аэродинамически оптимизированных контуров коллектора согласно известному уровню техники.

Концевая часть по меньшей мере одной топливопроводной трубки может быть изготовлена из более высокосортного материала, по сравнению с остальными частями коллектора, и может быть соединена с коллектором сваркой или пайкой. Таким образом, можно избежать проблем, связанных с герметизацией топливопроводной трубки, т.е. газопроводной трубки и/или жидкотопливной трубки.

Газовая турбина согласно изобретению содержит по меньшей мере одну камеру сгорания в сборе согласно изобретению. При применении в газовой турбине камеры сгорания в сборе согласно настоящему изобретению могут быть снижены затраты, связанные с изготовлением камер сгорания газовой турбины.

Краткое описание чертежей

Дополнительные признаки, особенности и преимущества настоящего изобретения будут понятны из следующего описания вариантов изобретения со ссылкой на прилагаемые чертежи.

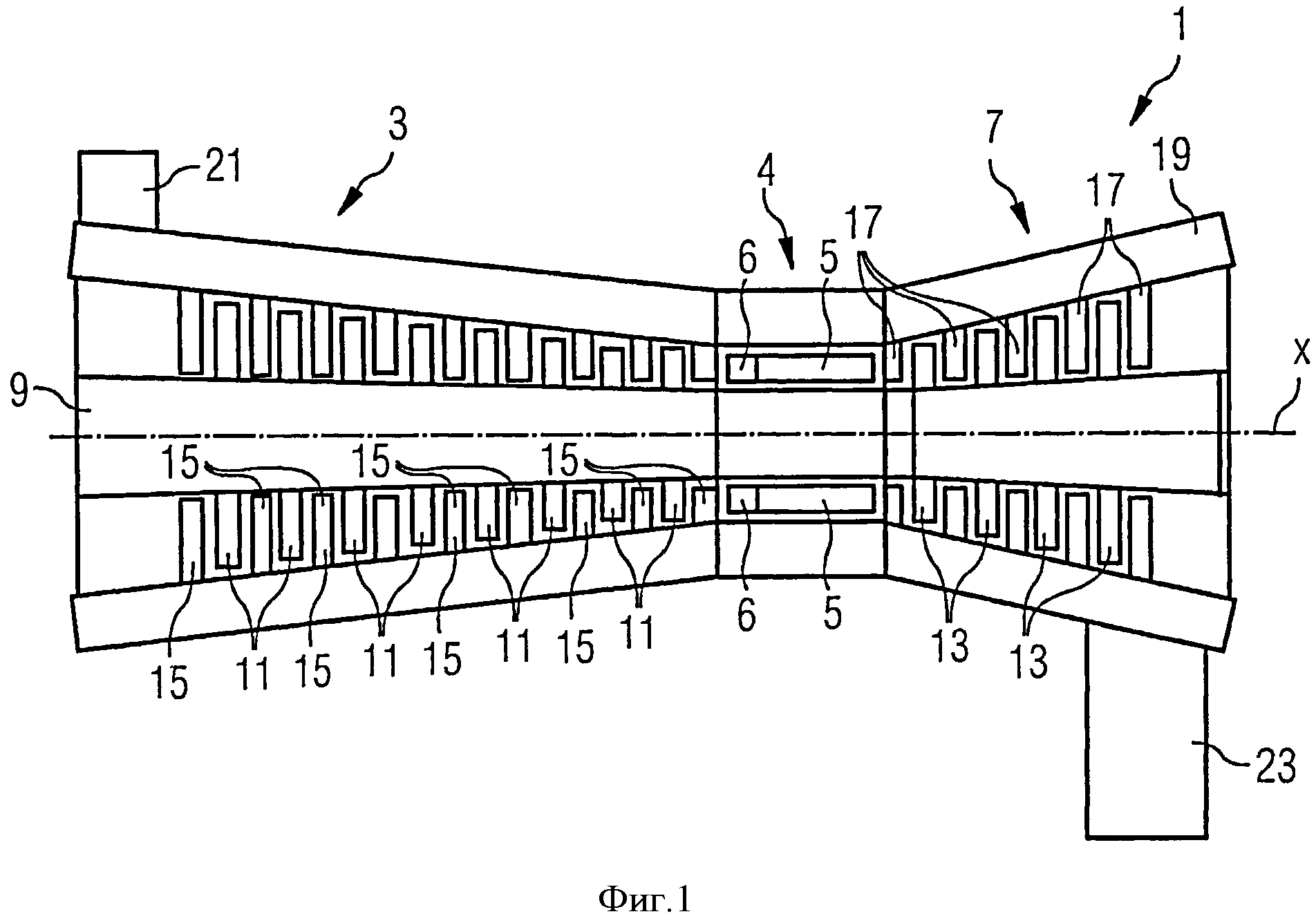

Фиг. 1 - схематичный вид газотурбинного двигателя.

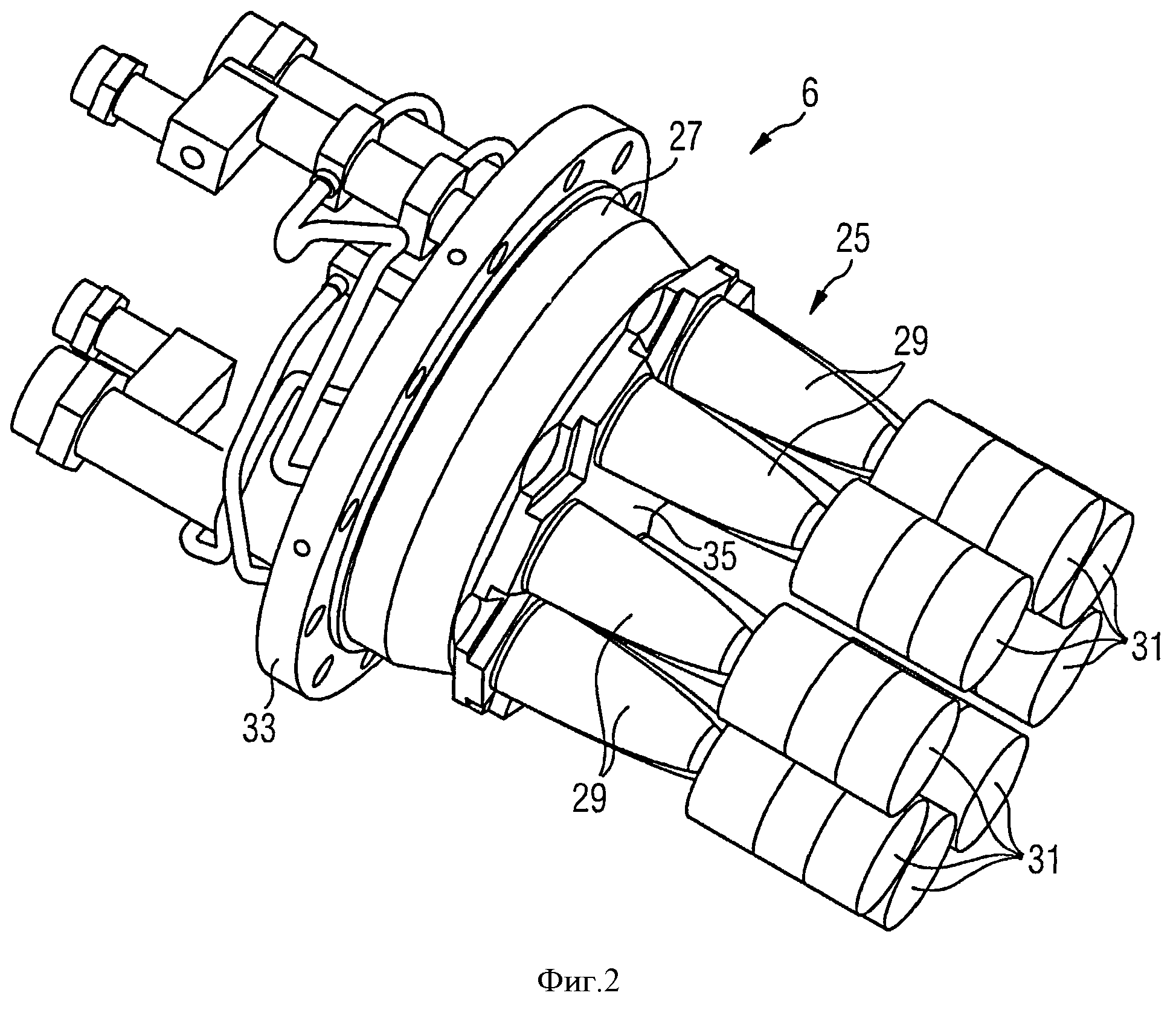

Фиг. 2 - вид в перспективе камеры сгорания в сборе согласно одному из вариантов осуществления изобретения.

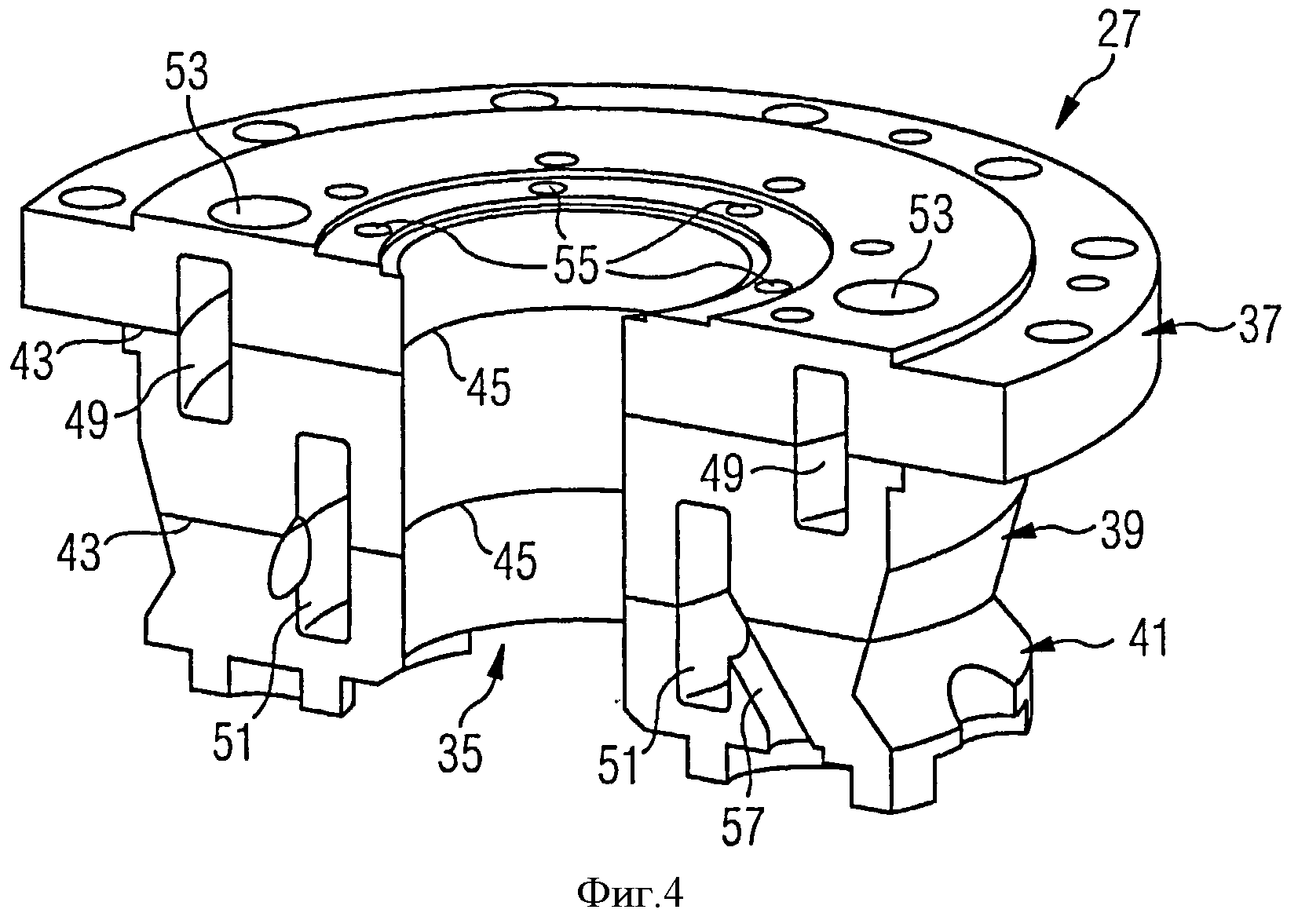

Фиг. 3 - вид в разрезе разобранного подающего коллектора согласно первому варианту осуществления изобретения.

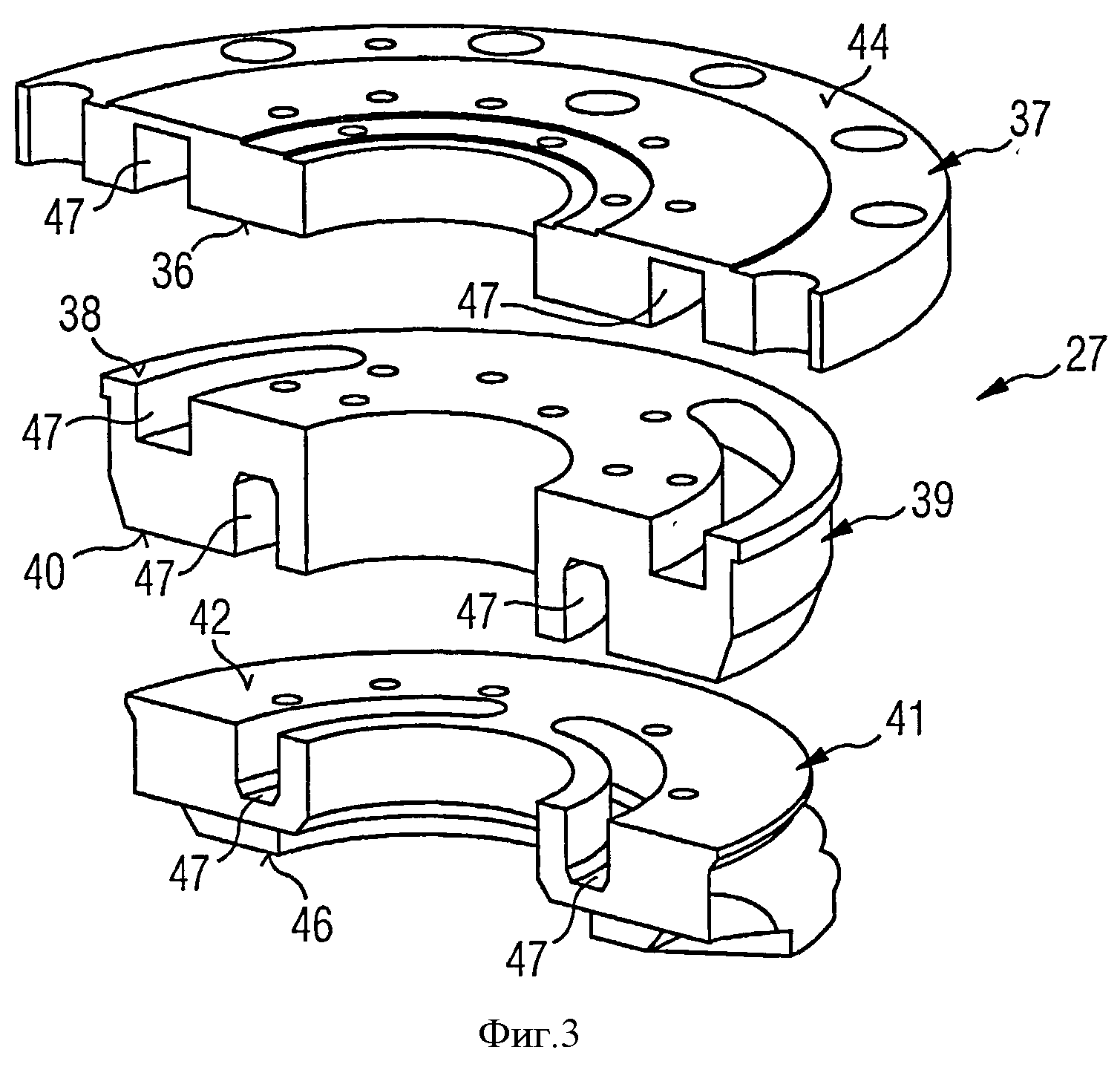

Фиг. 4 - вид в разрезе собранного подающего коллектора, который представлен на фиг. 3.

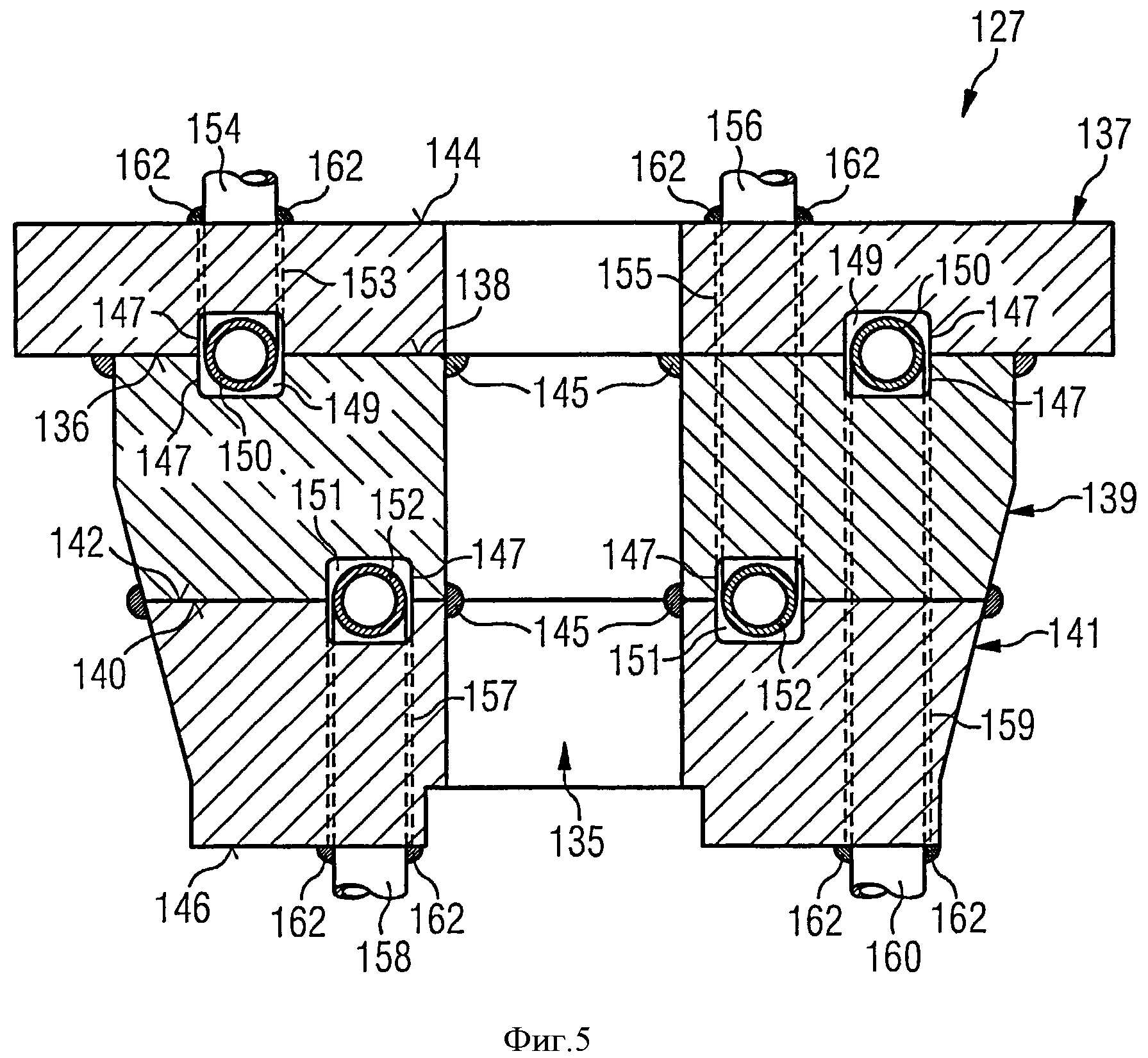

Фиг. 5 - вид в разрезе подающего коллектора согласно второму варианту осуществления изобретения.

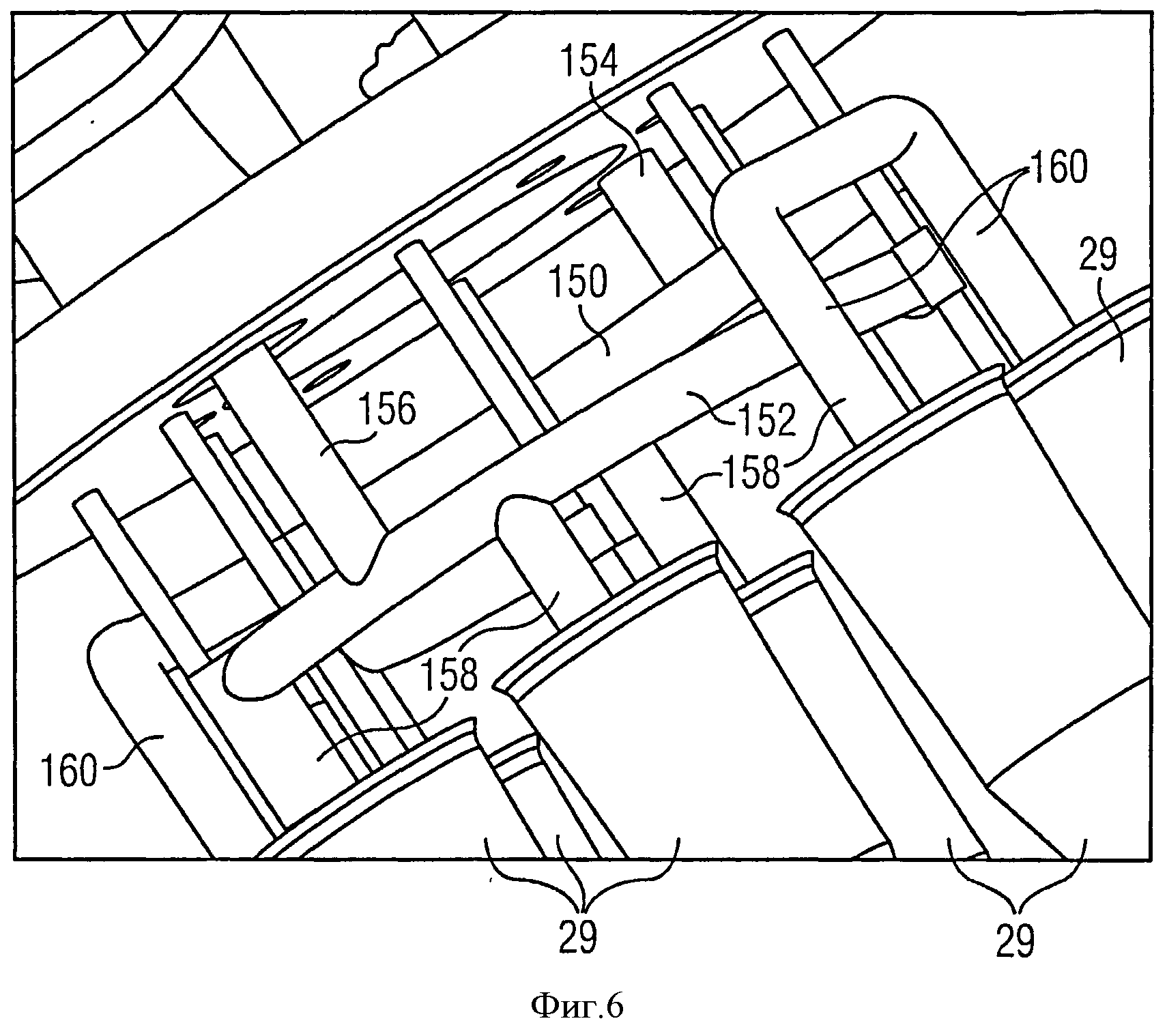

Фиг. 6 - размещение топливопроводных трубок в камере сгорания в сборе.

Осуществление изобретения

На фиг. 1 схематично показан газотурбинный двигатель 1, содержащий компрессорный отсек 3, отсек 4 камеры сгорания с несколькими трубчато-кольцевыми камерами 5 сгорания и с камерами сгорания 6 в сборе, размещенными в камерах сгорания, и турбинный отсек 7. Ротор 9 продолжается через все отсеки и несет в компрессорном отсеке 3 несколько рядов компрессорных лопаток 11 и в турбинном отсеке 7 несет несколько рядов турбинных лопаток 13. Между соседними рядами компрессорных лопаток 11 и между соседними рядами турбинных лопаток 13 размещаются ряды лопаток 15 статора компрессора и лопаток статора 17 турбины соответственно, которые продолжаются радиально от корпуса 19 газотурбинного двигателя 1 к ротору 9.

При работе газотурбинного двигателя 1 воздух захватывается через входное отверстие 21 компрессорного отсека 3. Воздух посредством вращающихся компрессорных лопаток 11 сжимается и направляется к камерам сгораниям 6 в сборе, расположенным в отсеке 4 камеры сгорания. В камере сгораниях 6 в сборе воздух смешивается с газообразным или жидким топливом, и смесь сжигается в камерах сгорания 5. Горячие и находящиеся под давлением газообразные продукты сгорания, образующиеся в результате горения смеси топливо/воздух, затем подаются в турбинный отсек 7. Проходящие через турбинный отсек 7 горячие и находящиеся под давлением газообразные продукты сгорания передают импульс турбинным лопаткам 13, приводя, таким образом, во вращение ротор 9, который, в свою очередь, приводит в движение компрессор и потребитель, например генератор для выработки электроэнергии или производственную установку, при этом газообразные продукты сгорания расширяются и охлаждаются. Ряды лопаток статора 17 турбины выполняют роль форсунок для направления горячих и находящихся под давлением газообразных продуктов сгорания, оптимизируя передачу импульса турбинным лопаткам 13. В конечном счете, расширившиеся и охлажденные газообразные продукты сгорания выходят из турбинного отсека 7 через выхлопное отверстие 23.

На фиг. 2 показан вид в перспективе камеры сгорания 6 в сборе согласно одному из вариантов осуществления изобретения, основными компонентами которой являются: коллектор 27, восемь топливных форсунок 29, продолжающихся от коллектора 27, и восемь завихрителей 31, охватывающих концы топливных форсунок 29. Коллектор 27 и топливные форсунки 29 вместе формируют основной корпус 25 камеры сгорания в сборе, через который продолжаются топливопроводные каналы, подающие топливо к сопловым отверстиям на концах топливных форсунок 29 (сопловые отверстия на чертеже не видны, поскольку завихрители 31 охватывают концы топливных форсунок).

Следует отметить, что на чертеже показана камера сгорания 6 в сборе, содержащая восемь топливных форсунок 29 (иногда также называемых ракетами), однако количество топливных форсунок 29 не ограничивается восемью. В принципе, количество топливных форсунок может быть больше или меньше восьми, например шесть топливных форсунок или двенадцать топливных форсунок. Кроме того, в центральном отверстии 35 коллектора 27 может быть установлена направляющая топливная форсунка (не показано).

При монтаже коллектора в трубчато-кольцевой камере сгорания коллектор посредством фланца устанавливается на входном патрубке камеры сгорания таким образом, чтобы топливные форсунки 29 были направлены в зону горения камеры сгорания. Воздух, подаваемый компрессором, может направляться через завихрители 31 для смешивания с топливом, образовавшаяся топливовоздушная смесь вводится в зону сгорания и сгорает, создавая рабочее тело газовой турбины.

Согласно изобретению коллектор 27 камеры сгорания в сборе 6 имеет сандвич-конструкцию, состоящую из отдельных элементов 37, 39, 41 дискообразной формы. На фиг. 3 показаны перспективные виды в разрезе элементов 37, 39, 41 разобранного коллектора 27 и на фиг. 4 показан перспективный вид в разрезе собранного коллектора 27. При изготовлении подающего коллектора 27 элементы 37, 39, 41 собираются таким образом, чтобы дискообразная поверхность 36 примыкала к дискообразной поверхности 38, а дискообразная поверхность 40 примыкала к дискообразной поверхности 42. Затем элементы соединяют сваркой или пайкой с созданием кольцевых внешних швов 43 и внутренних швов 45 (расположенных в центральном отверстии 35). Дискообразные поверхности 36 и 38, 40 и 42, которые примыкают друг к другу в собранном коллекторе 27, будут далее называться внутренними дискообразными поверхностями, чтобы отличить их от дискообразных поверхностей 44 и 46, которые являются наружными поверхностями собранного коллектора 27. Далее дискообразные поверхности 44 и 46 будут называться наружными дискообразными поверхностями.

Согласно данному варианту осуществления настоящего изобретения на всех внутренних дискообразных поверхностях 36, 38, 40 и 42 проточены канавки, которые продолжаются по всей окружности соответствующего дискообразного элемента или по ее части. Согласно данному варианту осуществления настоящего изобретения канавки 47, расположенные на внутренней дискообразной поверхности 36 дискообразного элемента 37, так же как канавки 47, расположенные на внутренней дискообразной поверхности 38 дискообразного элемента 39, отдалены от центра соответствующего элемента, в то время как канавки 47, расположенные на внутренней дискообразной поверхности 40 дискообразного элемента 39 и внутренней дискообразной поверхности 42 дискообразного элемента 41, приближены к центру соответствующего элемента.

Канавки 47, отдаленные от центра соответствующего элемента, расположены так, что при сборке подающего коллектора 27 стыкуются друг с другом. Таким образом, состыкованные канавки формируют газопроводный канал 49 системы подачи топлива коллектора. Аналогично, канавки 47, приближенные к центру соответствующего элемента, расположены так, что при сборке подающего коллектора 27 стыкуются друг с другом. Таким образом, состыкованные канавки формируют жидкотопливный канал 51 системы подачи топлива коллектора. Сквозные отверстия 53 и 55, сформированные в дискообразных элементах и продолжающиеся более или менее в осевом направлении коллектора 27, также являются частью системы подачи топлива, а именно, сквозные отверстия 53 подводят газ к газопроводному каналу 49 и сквозные отверстия 55 подводят жидкое топливо к жидкотопливному каналу 51. Кроме того, сквозные отверстия 57 соединяют жидкотопливный канал 51с системой внутренних топливопроводных каналов (не показано на фиг. 4) топливной форсунки 29. Аналогично, газопроводный канал 49 соединяется с системой внутренних газопроводных каналов топливных форсунок 29 посредством сквозных отверстий.

Следует отметить, что камера сгорания в сборе согласно указанному варианту настоящего изобретения является камерой сгорания в сборе, так называемой двойной топливной системы, т.е. камерой сгорания в сборе, которая может работать как на газообразном топливе, так и на жидком топливе. Для обеспечения работы камеры сгорания, как на газообразном топливе, так и на жидком топливе, четыре топливные форсунки 29 соединяются посредством сквозных отверстий 57 с жидкотопливным каналом 51, в то время как остальные топливные форсунки 29 соединяются посредством соответствующих сквозных отверстий с газопроводным каналом 49. Однако камера сгорания в сборе согласно настоящему изобретению может также быть изготовлена как однотопливная камера сгорания. При этом в камере сгорания в сборе может быть выполнен только жидкотопливный канал 51 или только газопроводный канал 49, и топливо будет подаваться ко всем топливным форсункам только по одному топливопроводному каналу. В этом случае сандвич-конструкция камеры сгорания в сборе может содержать только два дискообразных элемента вместо трех. Кроме того, хотя топливопроводные каналы 49, 51 камеры сгорания в сборе согласно указанному варианту осуществления настоящего изобретения сформированы посредством соответствующих канавок 47, расположенных на внутренних дискообразных поверхностях, которые прилегают друг к другу, когда отдельные элементы собраны вместе, для формирования канала было бы достаточно проточить канавку только на одной из прилегающих дискообразных поверхностей, при этом другая дискообразная поверхность (без канавки) будет являться стенкой топливопроводного канала.

Сандвич-конструкция подающего коллектора 27 позволяет сформировать топливопроводные каналы 49, 51 до сборки коллектора 27. Такая конструкция является предпочтительной, так как топливопроводные каналы 49, 51 формируются внутри коллектора, а не на его наружной поверхности 44, 46, как в коллекторе согласно известному уровню техники. При формировании топливопроводных каналов на наружной поверхности коллектора требуется крышка, которую необходимо приварить к наружной поверхности, чтобы закрыть проточенный топливопроводный канал. Однако сварные швы приваренной крышки будут находиться в критических областях коллектора. Напротив, в сандвич-конструкции коллектора согласно изобретению в указанных критических областях отсутствуют сварные швы. Сварные или паяные швы по периферии коллектора являются менее критическими, чем сварные швы на наружных поверхностях. Отсутствие сварных швов в критических областях коллектора повышает срок службы камеры сгорания в сборе. Кроме того, коллектор легко собирается из отдельных элементов на одном этапе производственного процесса, и для соединения отдельных элементов может быть использована сварка или пайка.

Альтернативный вариант осуществления подающего коллектора камеры сгорания в сборе согласно изобретению представлен на фиг. 5 и 6. Подобно коллектору, представленному на фиг. 3 и 4, подающий коллектор 127 согласно альтернативному варианту имеет сандвич-конструкцию и сформирован из трех дискообразных элементов 137, 139, 141. На внутренних дискообразных поверхностях 136, 138, 140, 142 указанных элементов проточены канавки 147, которые при сборке коллектора 127 стыкуются с соответствующими канавками, проточенными в прилегающих внутренних дискообразных поверхностях элементов. Канавки 147, расположенные на внутренней дискообразной поверхности 136 и на внутренней дискообразной поверхности 138 элементов 137 и 139 соответственно, стыкуясь, формируют канал 139, отдаленный от центра элемента, в то время как канавки 137, расположенные на внутренней дискообразной поверхности 140 и внутренней дискообразной поверхности 142 элемента 139 и элемента 141 соответственно, стыкуясь, формируют канал 151, приближенный к центру элемента. Также на фиг. 5 показаны сварные или паяные швы 143, выполненные на наружной периферии коллектора 127, и сварные или паяные швы 145, выполненные на внутренней периферии коллектора.

В отличие от варианта, представленного на фиг. 3 и 4, в альтернативном варианте камеры сгорания в сборе каналы 149 и 151 не используются в качестве топливопроводных каналов, а применяются для вмещения топливных трубок 150, 152. При этом топливные трубки 150, отдаленные от центра коллектора, используются для подачи газа, топливные трубки 152, приближенные к центру коллектора, используются для подачи жидкого топлива. По меньшей мере, один подающий трубопровод 154 продолжается через сквозные отверстия 153, соединяя канал 147 с наружной дискообразной поверхностью 144 элемента 137. Таким же образом, один или несколько подающих трубопроводов 156 продолжаются через одно или несколько сквозных отверстий 155, соединяя канал 151 с наружной дискообразной поверхностью 144 элемента 137. Сквозное отверстие 155 состоит из секций, выполненных, соответственно, в элементе 137 и элементе 139. Секции сквозного отверстия в обоих элементах 137, 139 расположены так, что в собранном коллекторе 127 они центрируются с образованием сквозного отверстия. Кроме того, четыре подающих трубопровода 158 продолжаются через сквозные отверстия 157 от жидкотопливной трубки 152 к наружной поверхности 146 элемента 141. Аналогичным образом, подающие трубопроводы продолжаются от газопроводной трубки 150 через сквозные отверстия 159 к наружной поверхности 146 элемента 141. Подобно сквозному отверстию 155 сквозное отверстие 159 состоит из двух секций, выполненных в отдельных элементах 139, 141 и располагаемых так, что в собранном коллекторе 127 они центрируются с образованием сквозного отверстия.

Четыре подающих трубопровода 158 посредством жидкотопливной трубки 152 соединены с соответствующей системой внутренних каналов четырех жидкотопливных форсунок, которые продолжаются от коллектора 127 (не показано на чертежах). Каждый из трубопроводов 160, подающих газ, соединен с соответствующей внутренней системой подачи газа одной из четырех газовых форсунок. Все подающие трубопроводы 154, 156, 158, 160 приварены к соответствующей наружной поверхности 144, 146 подающего коллектора 127. Посредством сварки достигается герметизация подающего коллектора 127. Для соединения подающих трубопроводов с наружными поверхностями 144, 146 коллектора вместо сварки может использоваться пайка.

На фиг.6 показано размещение жидкотопливной трубки 152, газопроводной трубки 150 и соответствующих подающих трубопроводов 154, 156, 160, 158 камеры сгорания в сборе (подающий коллектор не показан). Следует отметить, что на фиг. 5 показан подающий коллектор 127 топливной камеры сгорания в сборе для двойной системы, но согласно изобретению также может быть осуществлен подающий коллектор для одинарной топливной системы. Для одинарной топливной системы необходима только одна из топливопроводных трубок 150, 152. В этом случае, сандвич-конструкция подающего коллектора 127 может состоять только из двух отдельных элементов.

Согласно варианту осуществления настоящего изобретения, представленному на фиг. 5 и 6, исключен контакт материала подающего коллектора с топливом, что позволяет снизить материальные затраты на изготовление подающего коллектора. Соответственно, материальные затраты на изготовление подающего коллектора снижаются в связи с тем, что для изготовления коллектора можно использовать материал с меньшей коррозионной стойкостью, по сравнению с материалом коллектора согласно первому варианту осуществления изобретения. Изготовить топливопроводные трубки и подающие трубопроводы из более высокосортного коррозионн-остойкого материала проще и дешевле, чем изготавливать отдельные элементы коллектора, при этом снижаются общие затраты на изготовление камеры сгорания в сборе. Следует отметить, что кроме снижения затрат имеется преимущество, связанное с тем, что низкосортный материал, пригодный для изготовления подающего коллектора, легче обрабатывается, в связи с чем, сокращается машинное время и также расходы на изготовление. Все эти преимущества могут быть достигнуты, по существу, без изменения конфигурации подающего коллектора. В частности, в собранном подающем коллекторе не изменена форма наружной и внутренней периферии. Таким образом, вариант осуществления изобретения, согласно фиг. 5 и 6, может быть реализован без изменения аэродинамики подающего коллектора.

Независимо от варианта осуществления камеры сгорания в сборе согласно настоящему изобретению снижаются издержки производства, так как сандвич-конструкция коллектора облегчает его механическую обработку, и отдельные элементы коллектора могут изготавливаться в условиях массового производства. Кроме того, камера сгорания в сборе согласно изобретению будет иметь срок службы такой же, как камера сгорания согласно известному уровню техники, либо больше, благодаря отсутствию сварных швов в критических областях коллектора.