МОДУЛЬНОЕ СВЕРЛО

Вид РИД

Изобретение

Изобретение относится к модульному сверлу, содержащему стержневую часть с торцевой стороной и режущую часть, соединенную или выполненную с возможностью соединения со стержневой частью на ее торцевой стороне.

Известные сверла, в частности, из твердосплавного металла выполнялись, как правило, цельными. Однако существенное повышение стоимости сырья, в частности твердых сплавов, вынуждает производителей переходить к производству и реализации модульных инструментов.

Модульные сверла содержат с одной стороны стержневую часть, а с другой стороны режущую часть, причем стержневая часть и режущая часть соединены или выполнены с возможностью соединения друг с другом в разделительной зоне. Для сверления в модульных сверлах необходимо передавать выработанный крутящий момент от стержневой части на режущую часть.

В модульных сверлах, как правило, только режущая часть выполнена из твердосплавного металла, а стержневая часть выполнена из закаленной стали.

Модульные сверла известны из JP 20051614 62, DE 69629943 T2, WO 03/070408, DE 4435857 A1, а также DE 69825586 T2.

Одной задачей изобретения является создание новой разделительной зоны модульного сверла. Еще одной задачей изобретения является создание модульного сверла, которое обеспечивает возможность наилучшей передачи крутящего момента и эксплуатация которого при этом является наиболее экономически целесообразной.

Эти задачи решены благодаря созданию модульного сверла согласно п.1 формулы изобретения, в зависимых пунктах которой раскрыты предпочтительные варианты реализации изобретения.

Изобретение согласно п.1 формулы изобретения относится к модульному сверлу, содержащему

а) стержневую часть с торцевой стороной,

а1) выполненную с возможностью вращения вокруг оси (D) в направлении вращения, и

b) режущую часть, выполненную с возможностью вращения вокруг некоторой оси или указанной оси (D) и соединенную или выполненную с возможностью соединения со стержневой частью на ее торцевой стороне, причем

c) стержневая часть содержит по меньшей мере один передаточный элемент для передачи вращательного момента, выступающий на торцевой стороне и

с1) имеющий по меньшей мере одну передаточную поверхность для передачи вращательного момента в направлении вращения от стержневой части на режущую часть,

d) которая содержит по меньшей мере одну приемную область для приема указанного вращательного момента,

d1) имеющую по меньшей мере одну приемную поверхность для приема вращательного момента и соответствующую указанной передаточной поверхности, а

e) режущая часть содержит по меньшей мере один центрирующий элемент для ее радиального центрирования относительно стержневой части и

f) прикреплена или выполнена с возможностью прикрепления к стержневой части прикрепляющим элементом, действующим по меньшей мере по существу в осевом направлении.

В предлагаемом модульном сверле между стержневой частью и режущей частью образована разделительная зона, обеспечивающая возможность эффективной передачи вращательного момента от стержневой части на режущую часть. Для этого в предлагаемом модульном сверле обеспечены радиальное центрирование и крепление режущей части по отношению к стержневой части. Предлагаемое модульное сверло позволяет экономить материал, поскольку устранена необходимость замены всего сверла вследствие его износа, а достаточно заменить только режущую часть. Благодаря замене только режущей части устраняется необходимость в дополнительной шлифовке сверла, которую в случае цельных сверл обычно осуществляет их изготовитель и которая также обуславливает дополнительные затраты на транспортировку, так что предлагаемое модульное сверло также обусловливает дополнительное уменьшение логистических затрат, необходимых для доставки сверла.

В предпочтительном варианте реализации изобретения стержневая часть на своей торцевой стороне имеет разделительную поверхность, проходящую по меньшей мере по существу перпендикулярно оси вращения, и/или режущая часть на своей опорной стороне, размещенной на удалении от торцевой стороны, содержит разделительную поверхность, проходящую по меньшей мере по существу перпендикулярно оси вращения, причем в особенно предпочтительном варианте реализации изобретения разделительная поверхность стержневой части и разделительная поверхность режущей части примыкают друг к другу или выполнены с возможностью примыкания друг к другу плоско, в особенности с взаимным касанием. Этим дополнительно увеличивается прочность соединения режущей части со стержневой частью.

В предпочтительном варианте реализации изобретения стержневая часть содержит два или по меньшей мере два сверлильных тела, проходящих параллельно оси вращения или спирально вокруг нее под углом закрутки и отделенных друг от друга канавками, а в особенно предпочтительном варианте реализации изобретения указанный или в каждом случае один передаточный элемент для передачи вращательного момента выполнен на конце, размещенном со стороны торца, одного или каждого сверлильного тела или образует указанный конец. Через конец, размещенный со стороны торца, вращательные моменты могут быть переданы наиболее эффективно.

В предпочтительном варианте реализации изобретения режущая часть содержит по меньшей мере два сверлильных тела, проходящих параллельно оси вращения или спирально вокруг нее под углом закрутки и отделенных друг от друга канавками, причем указанное или каждое сверлильное тело на своей кромке, размещенной со стороны торца и проходящей в направлении вращения, образует режущую кромку, а на внешнем конце указанной или каждой внешней кромки образована вершина режущей кромки.

В одном предпочтительном варианте реализации изобретения указанное или каждое сверлильное тело на своем конце, размещенном со стороны торца, содержит торцевую поверхность, к которой особенно предпочтительно в направлении, противоположном вращению, примыкает промежуточная поверхность сверлильного тела, образующая переход к указанной канавке или некоторой канавке. В результате обеспечена возможность, во-первых, увеличения прочности этой кромки и, во-вторых, лучшего отвода накапливающейся стружки.

В предпочтительном варианте реализации изобретения указанный или в каждом случае один приемный элемент для приема вращательного момента проходит от разделительной поверхности к промежуточной поверхности сверлильного тела и/или его торцевой поверхности и примыкает к промежуточной поверхности сверлильного тела и/или его торцевой поверхности. Таким образом приемный элемент для приема вращательного момента и при необходимости передаточный элемент для передачи вращательного момента могут быть сформированы особенно крупными, благодаря чему обеспечена возможность особенно эффективной передачи вращательного момента.

Еще в одном варианте реализации изобретения или дополнительно приемная область для приема вращательного момента проходит параллельно оси вращения в направлении к торцевой поверхности сверлильного тела и/или его промежуточной поверхности или наклонена против направления вращения. Это обеспечивает возможность особенно простого монтажа режущей части на стержневой части, поскольку режущая часть может быть прикреплена к стержневой части без вращения режущей части относительно стержневой части во время их приближения друг к другу.

Передаточный элемент предпочтительно содержит по меньшей мере одну центрирующую поверхность для радиального центрирования режущей части относительно стержневой части, указанная по меньшей мере одна приемная область содержит центрирующую ответную поверхность, соответствующую центрирующей поверхности, причем указанная по меньшей мере одна центрирующая поверхность вместе с центрирующей ответной поверхностью образуют центрирующий элемент.

Центрирующей поверхностью на передаточном элементе обеспечена возможность особенно эффективного изготовления режущей и стержневой частей, поскольку передаточный элемент в этом случае может одновременно действовать в качестве центрирующего элемента.

В предпочтительном варианте реализации изобретения на режущей части вдоль оси вращения размещен штифт, а на стержневой части вдоль оси вращения выполнено центральное отверстие.

В предпочтительном варианте реализации изобретения штифт введен или выполнен с возможностью ввода в центральное отверстие с обеспечением взаимодействия, и/или образует центрирующий элемент для радиального центрирования и/или стабилизации режущей части относительно стержневой части. Штифтом вдоль оси вращения в качестве центрирующего элемента обеспечена простота изготовления, поскольку штифт может быть просто изготовлен отцентрированным при вращении режущей части вокруг своей оси.

В предпочтительном варианте реализации изобретения диаметром сверла является диаметр режущей части, прикрепляющий элемент в режущей части содержит отверстия (или сквозные отверстия) для крепежных винтов, стержневая часть содержит резьбовые отверстия (или отверстия с резьбой), предпочтительно в качестве продолжения отверстий в режущей части, для крепежных винтов, диаметр которых от 10% до 30%, предпочтительно примерно 15%, от диаметра сверла. Крепежные винты на режущей части обеспечивают возможность простого прикрепления, и при этом заданием вращательного момента, используемого при затяжке крепежных винтов, обеспечивается возможность удобной регулировки прикрепляющей силы.

В предпочтительном варианте реализации изобретения диаметр режущей части является диаметром сверла, при этом режущая часть содержит два сверлильных тела и имеет первую плоскость, которая

a) размещена на удалении от оси вращения на 40%-70%, предпочтительно примерно 60%, от половины диаметра сверла,

b) параллельна оси вращения и

c) повернута на 50°-85°, предпочтительно 68°, относительно второй плоскости, которая проходит через вершины режущей кромки, размещенные со стороны стержневой части, обоих сверлильных тел и в которой предпочтительно проходит ось вращения, причем

d) центральная ось винтовых отверстий для крепежных винтов проходит на первой плоскости, в особенности под углом относительно линии, параллельной оси вращения, предпочтительно примерно 30%-80%, особенно предпочтительно примерно 40%-60%, от угла закрутки.

Такое размещение центральных осей обеспечивает возможность, во-первых, простой установки заданного угла закрутки и, во-вторых, особенного прочного соединения двумя винтовыми соединениями, проходящими под углом друг к другу.

В предпочтительном варианте реализации изобретения сверло имеет диаметр, режущая часть содержит два сверлильных тела, центральная ось для одного или каждого винтового отверстия для крепежных винтов проходит в каждом случае на первой плоскости и третьей плоскости, первая плоскость

a) проходит под углом от 50° до 85°, предпочтительно примерно 68°, к второй плоскости, проходящей через вершины режущей кромки, размещенные со стороны стержневой части, и по меньшей мере по существу через ось вращения, и

b) проходит по меньшей мере по существу параллельно оси вращения проходит, расстояние между которой и первой плоскостью составляет 40%-70%, предпочтительно приблизительно 60%, от половины диаметра сверла, а

третья плоскость размещена под углом примерно 90° относительно первой плоскости и/или наклонена примерно на 40%-60% от угла закрутки.

В предпочтительном варианте реализации изобретения прикрепляющий элемент на режущей части вдоль оси вращения содержит резьбовое отверстие для крепежного винта, а стержневая часть вдоль оси вращения содержит сквозное отверстие для этого винта. В таком варианте реализации изобретения обеспечена возможность эффективного скрепления режущей части и стержневой части с возможностью необходимой регулировки только одним винтом, причем указанное скрепление дополнительно обеспечивает прямое воздействие осевой силы на режущую часть, не ухудшая при этом торцевой поверхности режущей части.

В предпочтительном варианте реализации изобретения прикрепляющий элемент содержит крепежный винт, вкрученный или выполненный с возможностью вкручивания сбоку под углом в стержневую часть, причем крепежный винт введен или выполнен с возможностью ввода в штифт сбоку под углом с обеспечением взаимодействия, а штифт содержит выемку для обеспечения этого взаимодействия. Такое соединение режущей части со стержневой частью, также известное как WHISTLE NOTCH, обеспечивает возможность необходимой регулировки, не оказывает отрицательного воздействия на торцевую поверхность сверла и, кроме того, может быть выполнено и/или зафиксировано и при закрепленном сверле.

В предпочтительном варианте реализации изобретения внутри по меньшей мере одного или в каждом случае одного сверлильного тела проходит по меньшей мере соответственно одно охлаждающее канальное отверстие, предпочтительно, но не обязательно выполненное с возможностью прохода соответственно проходу сверлильного тела относительно оси вращения, в особенности параллельно ей или спирально вокруг нее, и/или выходящее по меньшей мере в одну канавку стержневой части. Это обеспечивает возможность подвода охлаждающего средства без ущерба для режущей части и/или без необходимости выполнения на режущей части отверстий для подвода охлаждающего средства.

В одном предпочтительном варианте реализации изобретения передаточная поверхность для передачи вращательного момента и/или приемная поверхность для приема вращательного момента выполнены/выполнена прямо, выпукло или вогнуто, и/или передаточная поверхность и/или приемная поверхность проходят/проходит под положительным или отрицательным углом величиной между 5° и 35°, предпочтительно между 15° и 30°, особенно предпочтительно по меньшей мере примерно 20°, относительно оси вращения.

В предпочтительном варианте реализации изобретения сверло имеет диаметр, приемная поверхность для приема вращательного момента проходит под углом к разделительной поверхности, и/или первая переходная область проходит между первой приемной поверхностью для приема вращательного момента и разделительной поверхностью, а вторая переходная область проходит между второй приемной поверхностью для приема вращательного момента и разделительной поверхностью, продольные кромки первой переходной области по меньшей мере приблизительно параллельно продольным кромками второй переходной области, и/или продольные кромки первой переходной области размещены от продольных кромок второй переходной области на расстоянии, составляющем примерно 40-60%, предпочтительно примерно 50%, от половины диаметра сверла при измерении перпендикулярно к направлению прохода продольных кромок.

В предпочтительном варианте реализации изобретения центрирующая поверхность и/или центрирующая ответная поверхность выполнены прямыми или криволинейными, в особенности в качестве части поверхности корпуса цилиндра с указанной осью вращения в качестве центральной оси. Центрирующую поверхность, выполненную в качестве части поверхности корпуса цилиндра с осью вращения в качестве центральной оси, можно особенно эффективно изготовить, а эксплуатация сверла также может быть по меньшей мере сравнительно недорогой.

В предпочтительном варианте реализации изобретения указанный или каждый передаточный элемент для передачи вращательного момента на своем конце, размещенном со стороны торца, содержит торцевую поверхность, к которой в направлении против часовой стрелки примыкают:

a) по меньшей мере одна внешняя поверхность, переходящая на другом конце во внешнюю поверхность сверлильного тела,

b) передаточная поверхность для передачи вращательного момента, примыкающая на другом конце к разделительной поверхности,

c) указанная или одна центрирующая поверхность, примыкающая на другом конце к разделительной поверхности, и

d) ответная передаточная поверхность для передачи вращательного момента, переходящая на другом конце в канавку.

В предпочтительном варианте реализации изобретения приемная поверхность для приема вращательного момента примыкает к центрирующей ответной поверхности под углом примерно 90°, а передаточная поверхность для передачи вращательного момента в особенно предпочтительном варианте реализации изобретения примыкает к центрирующей поверхности под углом примерно 90°. Такие варианты обеспечивают особенно хорошее центрирование режущей части относительно стержневой части одновременно с необходимой передачей вращательного момента.

Далее изобретение пояснено на примерах его реализации и со ссылкой на прилагаемые чертежи, на которых:

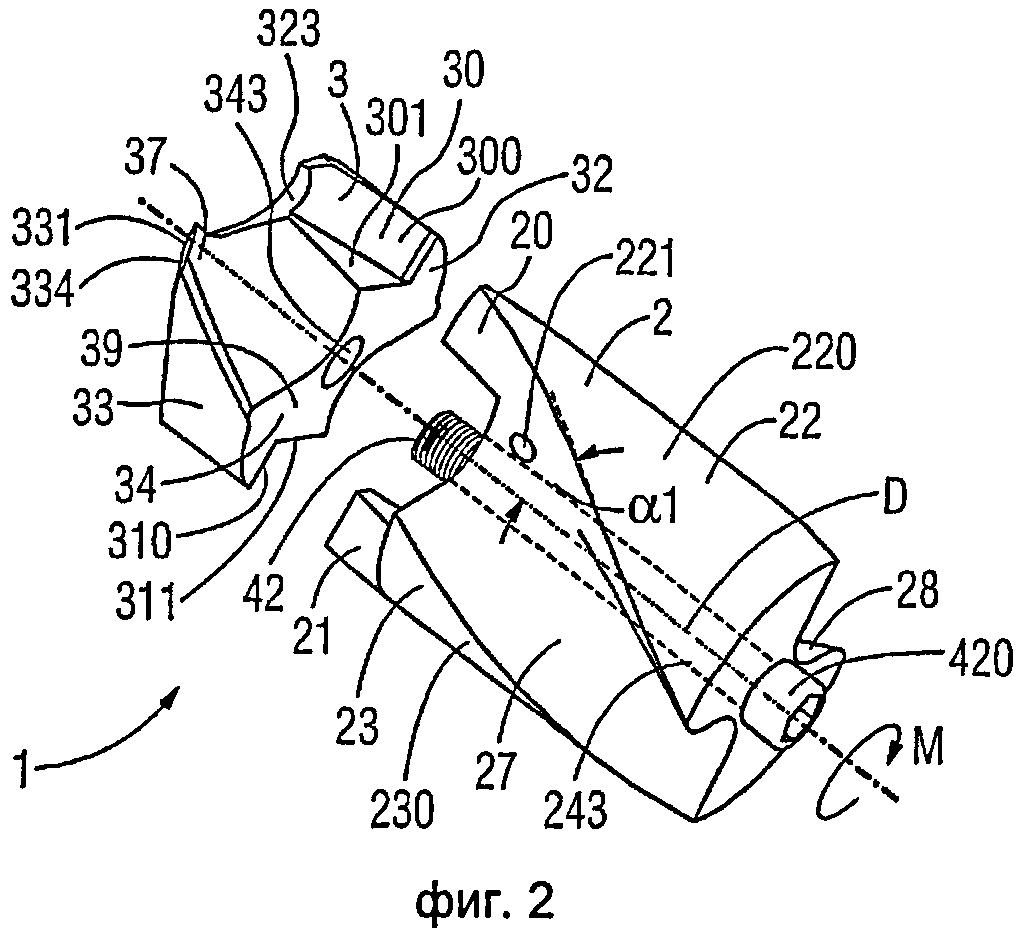

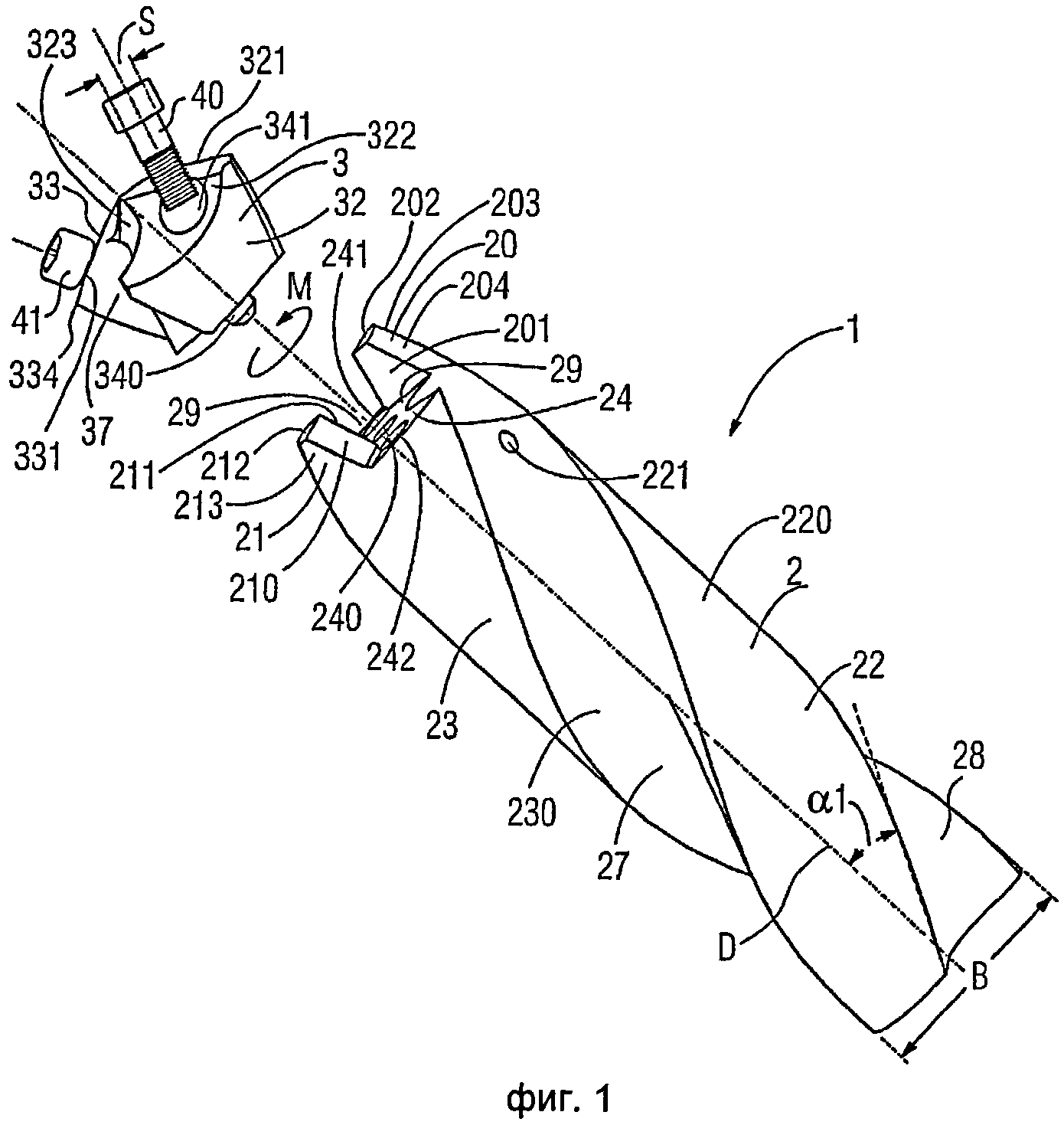

на фиг.1 и 2 изображены примеры реализации предлагаемого модульного сверла,

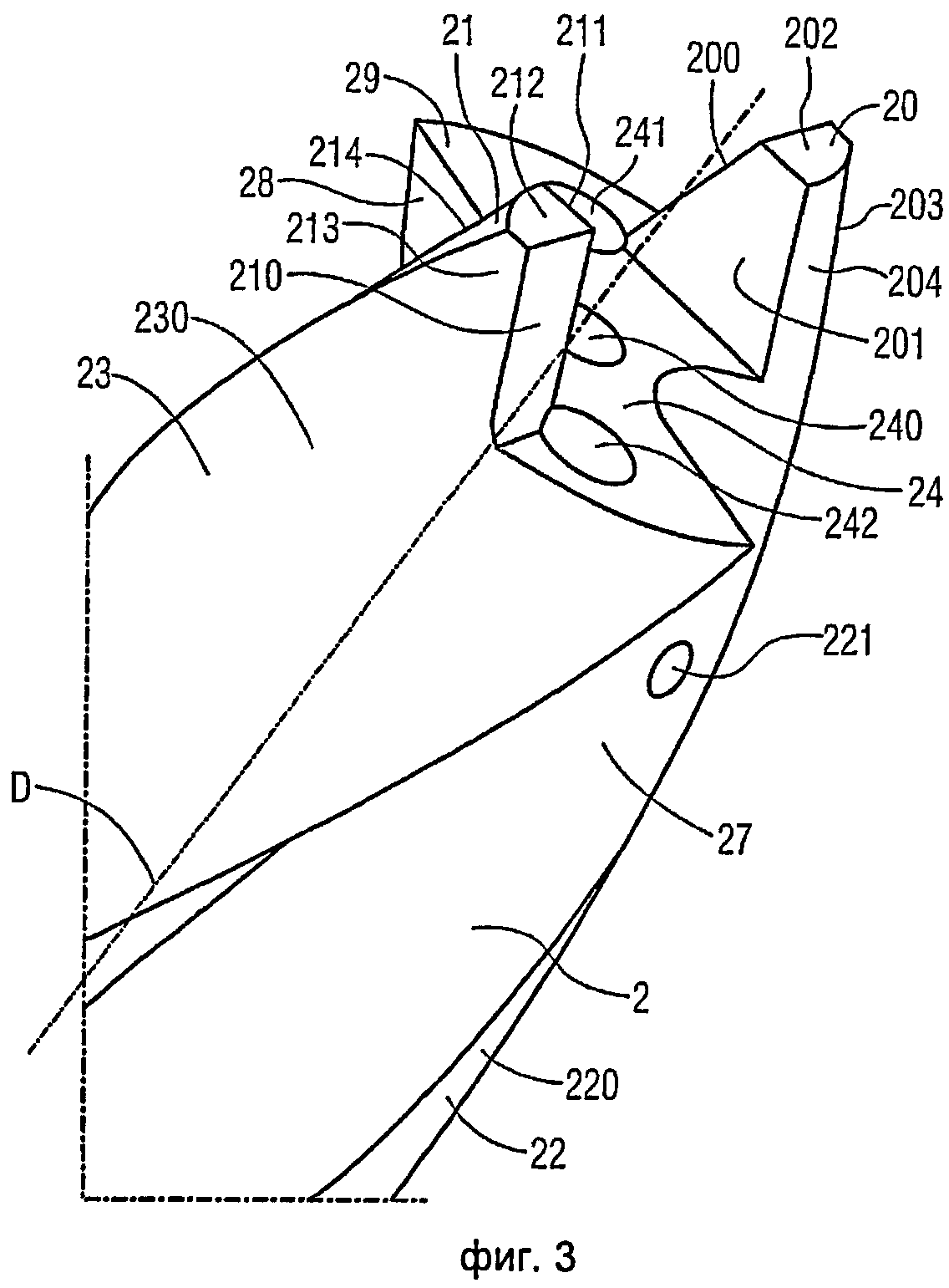

на фиг.3 изображены примеры реализации предлагаемой стержневой части,

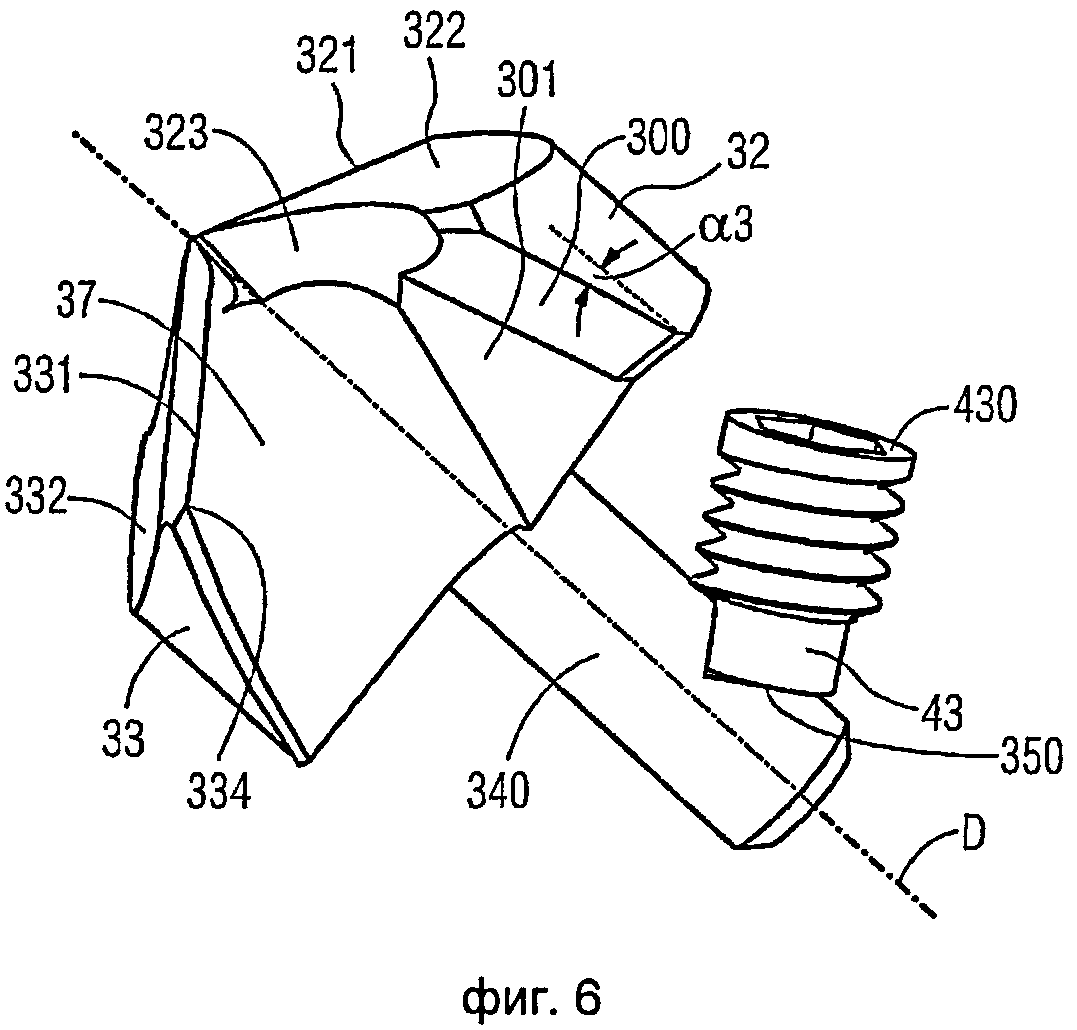

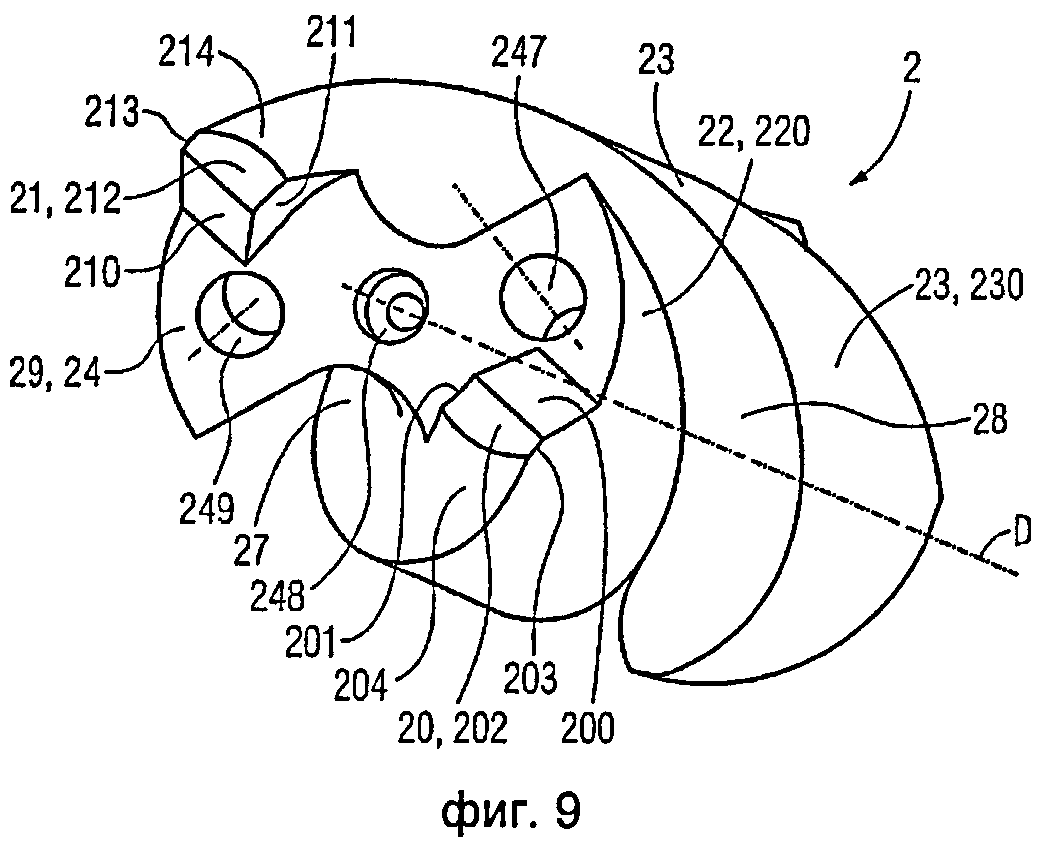

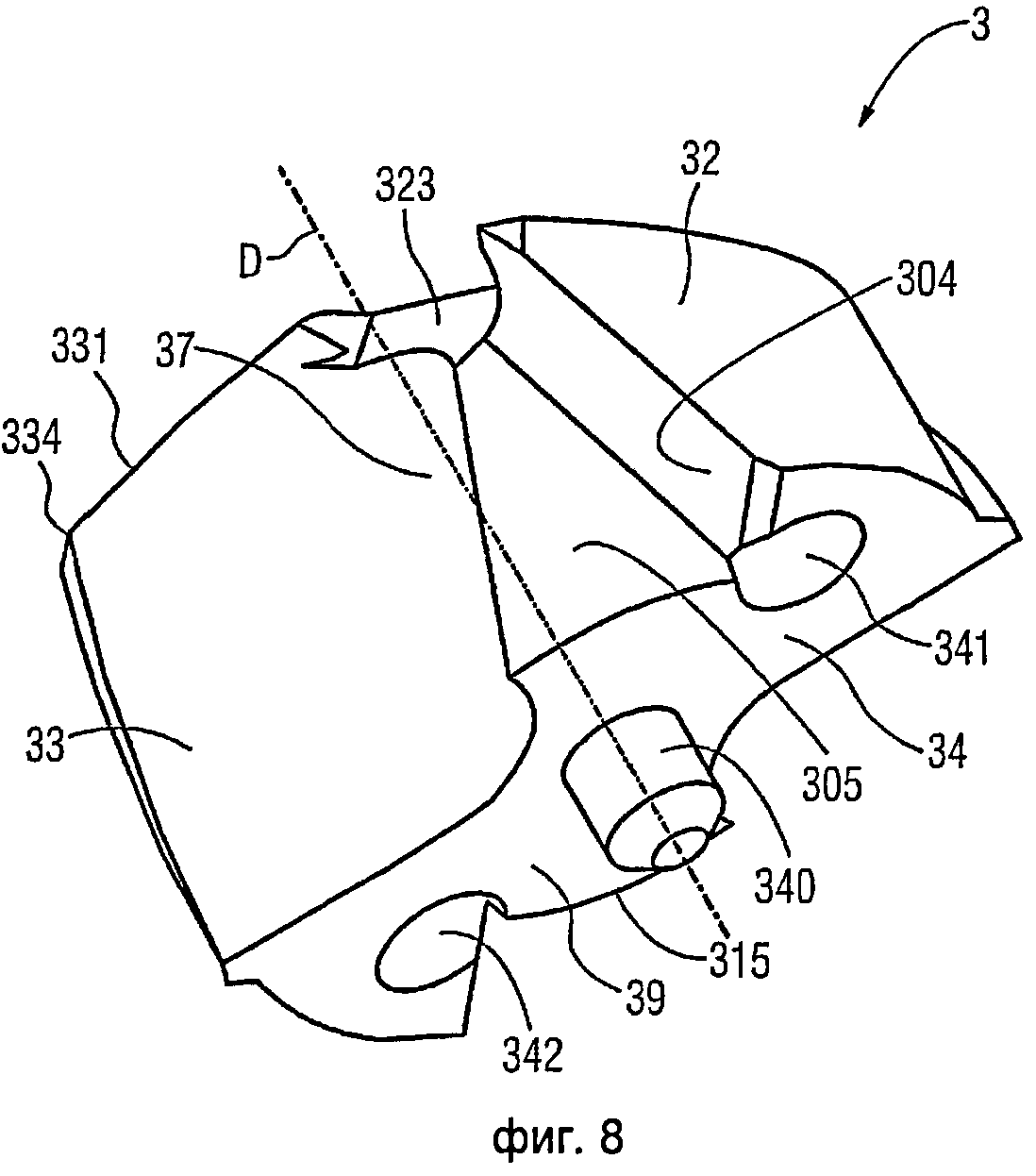

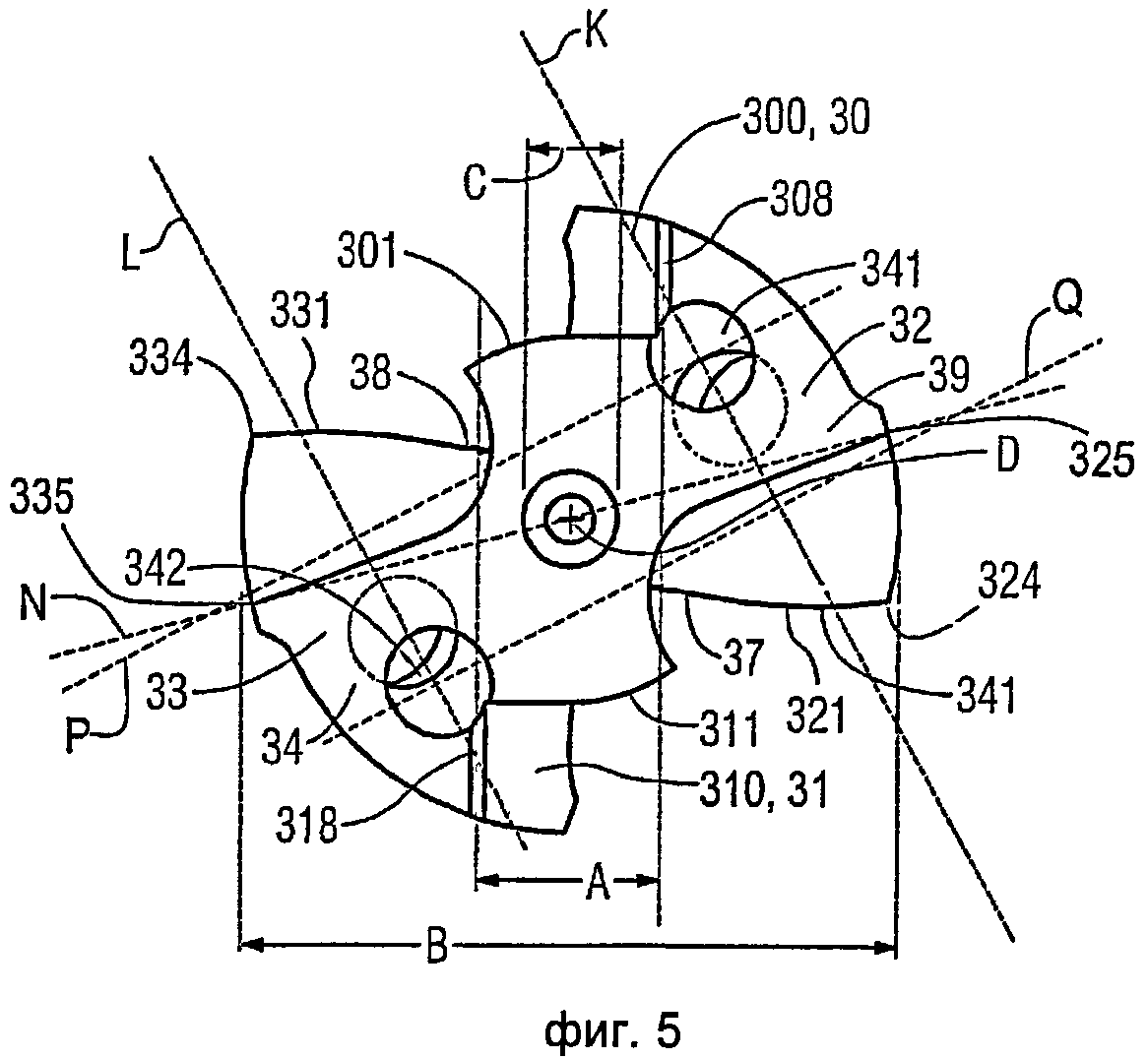

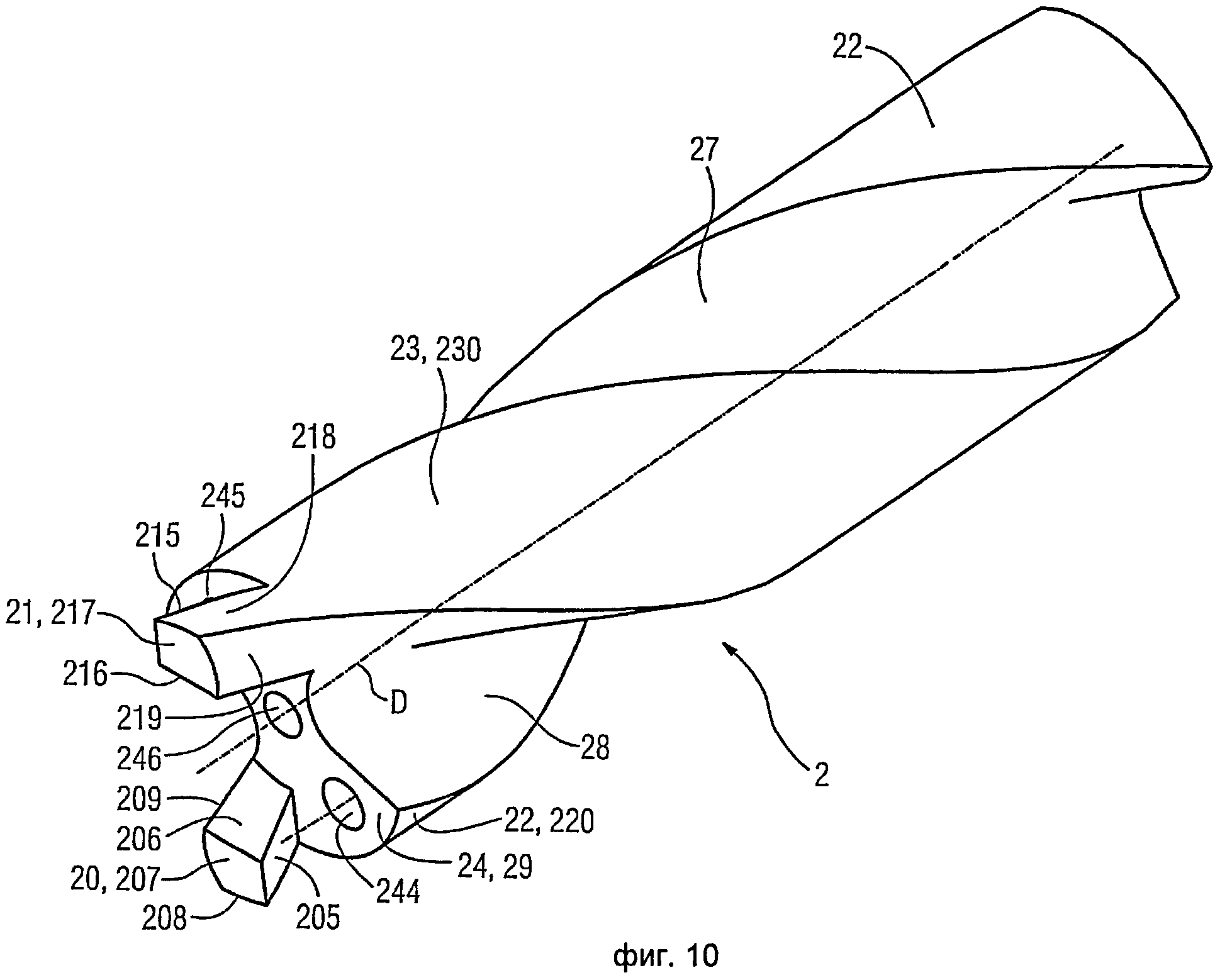

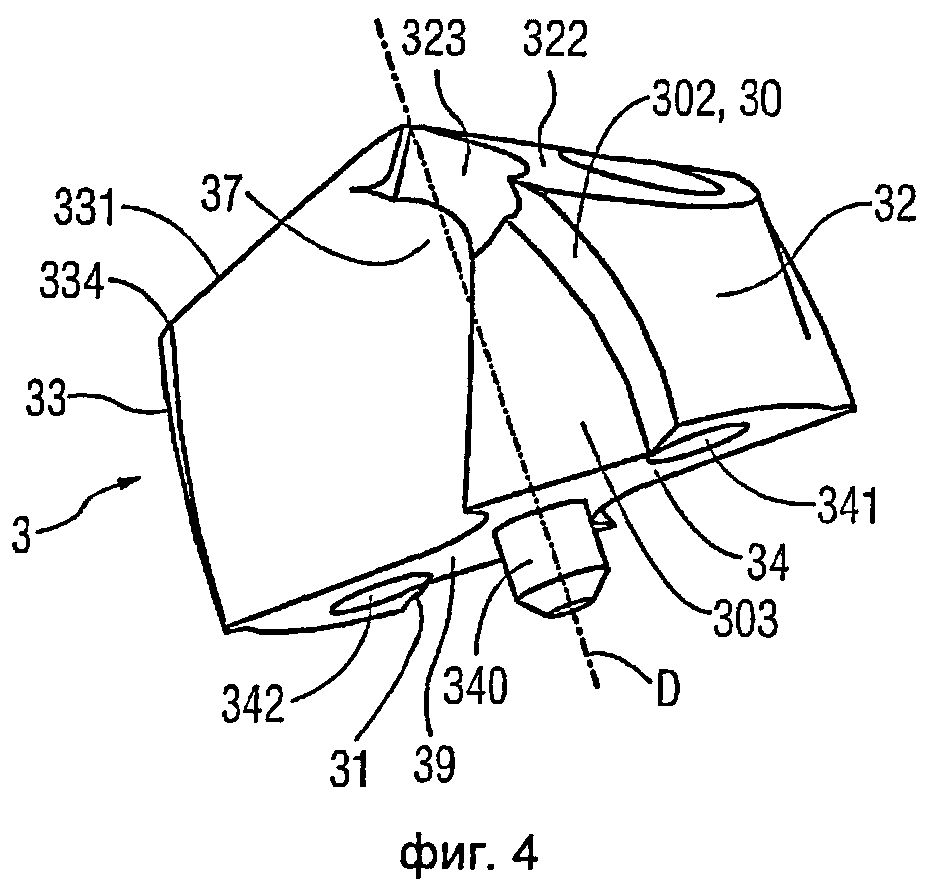

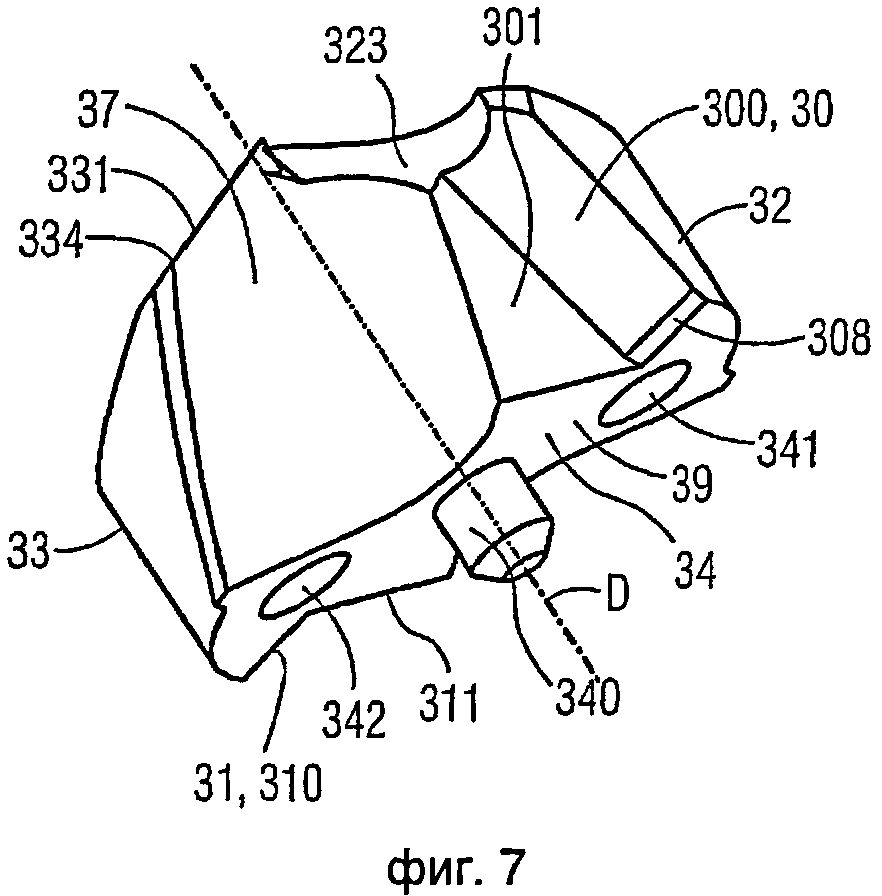

а на фиг.4-8 изображены примеры реализации предлагаемых режущих частей.

Модульные сверла 1 согласно фиг.1 и 2 в каждом случае содержат стержневую часть 2 и выполненную с возможностью соединения с ней режущую часть 3 (или сверлильную головку), выполненные с возможностью вращения в каждом случае в направлении вращения вокруг оси D. Опорная сторона 39 режущей части 3, размещенная на удалении от торцевой стороны, выполнена с возможностью соединения со стержневой частью 2 на ее торцевой стороне 29.

Для обеспечения размещения в станке стержневая часть 2 содержит стержень, который может быть выполнен известным образом, например в форме цилиндра, и на чертежах не изображен.

Стержневая часть 2 содержит два сверлильных тела 22 и 23, проходящих спирально вокруг оси D под углом α1 закрутки. Еще в одном варианте реализации изобретения сверлильные тела могут также проходить в осевом направлении, параллельно оси D. Также возможно выполнение сверлильных тел в большем количестве.

Сверлильные тела 22 и 23 стержневой части 2 отделены друг от друга в каждом случае канавками 27 и 28.

Режущая часть 3 содержит соответственно два сверлильных тела 32 и 33, проходящих спирально, также под углом α1, вокруг оси D. Еще в одном варианте реализации изобретения, в особенности это относится к стержневой части 2, сверлильные тела 32 и 33 могут проходить также в осевом направлении, параллельном оси D. Возможно выполнение сверлильных тел в большем количестве.

Сверлильные тела 32 и 33 режущей части 3 отделены друг от друга в каждом случае канавками 37 и 38. На своем конце, обращенном к стержневой части 2, режущая часть 3 содержит разделительную поверхность 34.

Сверлильное тело 32 содержит, как, например, показано на фиг.6, на своем конце, размещенном со стороны торца, торцевую поверхность 322, к которой в направлении, противоположном вращению, примыкает промежуточная поверхность 323, образующая переход в канавку 37.

Сверлильное тело 33 содержит на своем конце, размещенном со стороны торца, как, например, только частично показано на фиг.6, торцевую поверхность 332, к которой в направлении, противоположном вращению, примыкает промежуточная поверхность 333, образующая переход в канавку 38.

Как в особенности показано на фиг.5, сверлильное тело 32 режущей части 3 образует на своей кромке, размещенной со стороны торца и проходящей в направлении вращения, режущую кромку 321, на внешнем конце которой со стороны торца образована вершина 324 режущей кромки. Режущая кромка проходит в направлении стержневой части 2 до разделительной поверхности 34, на которой режущая кромка со стороны стержневой части образует вершину 325 режущей кромки.

Соответственно сверлильное тело 33 на своей кромке, размещенной со стороны торца и проходящей в направлении вращения, образует режущую кромку 331, на внешнем конце которой со стороны торца также образована вершина 334 режущей кромки 334. Режущая кромка проходит в направлении стержневой части 2 до разделительной поверхности 34, на которой со стороны стержневой части режущая кромка образует вершину 335 режущей кромки.

Приемный элемент 30 для приема вращательного момента проходит, как, например, показано на фиг.7, от разделительной поверхности 34 к промежуточной поверхности 323 и примыкает к ней.

Приемная область 30 для приема вращательного момента имеет наклон в направлении промежуточной поверхности 323 против направления вращения, однако также может проходить параллельно оси D.

Приемный элемент 31 для приема вращательного момента проходит соответственно от разделительной поверхности 34 к промежуточной поверхности 333 и примыкает к ней.

Подобно приемной области 30 приемная область 31 имеет наклон в направлении промежуточной поверхности 333, однако также может проходить параллельно оси D.

Стержневая часть 2, как видно также из фиг.3, содержит на своей торцевой стороне 29 разделительную поверхность 24, проходящую перпендикулярно оси D, и два передаточных элемента 20 и 21 для передачи вращательного момента, выступающих на торцевой стороне на внешних кромках разделительной поверхности 24.

Передаточный элемент 20 содержит на торцевой стороне торцевую поверхность 202, к которой примыкает, в каждом случае по меньшей мере приблизительно под прямым углом, с внешней стороны внешняя поверхность 203, а также, если смотреть на стержневую часть 2 в направлении против часовой стрелки, передаточная поверхность 200 для передачи вращательного момента центрирующая поверхность 201, направленная внутрь, и ответная передаточная поверхность 204 для передачи вращательного момента. Внешняя поверхность 203 на своем конце, размещенном на удалении от торцевой стороне 202, плавно переходит во внешнюю поверхность 220 сверлильного тела 22 и имеет изгиб, по меньшей мере приблизительно схожий с изгибом внешней поверхности 220 сверлильного тела 22.

Передаточная поверхность 200 и центрирующая поверхность 201 выполнены прямыми или криволинейными и, на своем конце, размещенном на удалении от торцевой стороны 202, в каждом случае переходят примерно под прямым или другим углом в разделительную поверхность (или соединительную поверхность) 24.

Ответная передаточная поверхность 204 на своем конце, размещенном на удалении от торцевой стороны 202, плавно переходит в канавку 27.

Соответственно передаточный элемент 21 содержит на своей торцевой стороне торцевую поверхность 212, к которой примыкает, в каждом случае по меньшей мере приблизительно под прямым углом, с внешней стороны внешняя поверхность 213, а также, если смотреть на стержневую часть 2 в направлении против часовой стрелки, передаточная поверхность 210, центрирующая поверхность 211, направленная внутрь, и ответная передаточная поверхность 214.

Внешняя поверхность 213 на своем конце, размещенном на удалении от торцевой стороны 212, плавно переходит во внешнюю поверхность 230 сверлильного тела 23 и имеет изгиб, по меньшей мере схожий с изгибом внешней поверхности 230 сверлильного тела 23.

Передаточная поверхность 210 и центрирующая поверхность 211 выполнены плоскими или криволинейными и на своем конце, размещенном на удалении от торцевой стороны 212, в каждом случае переходят примерно под прямым или другим углом в разделительную поверхность (или соединительную поверхность) 24.

Ответная передаточная поверхность 214 на своем конце, размещенном на удалении от торцевой стороны 202, плавно переходит в канавку 28.

Соответственно разделительной поверхности (или соединительной поверхности) 24, режущая часть 3 образует разделительную поверхность (или соединительную поверхность) 34, также проходящую перпендикулярно оси D.

Соответственно передаточному элементу 20 на режущей части 3 образована приемная область 30 для приема вращательного момента, которая содержит приемную поверхность 300 для приема вращательного момента, выполненную с возможностью плоского прижатия к приемной поверхности 200 для приема вращательного момента, и центрирующую ответную поверхность 301, выполненную с возможностью плоского прижатия к центрирующей поверхности 201. Это показано на фиг.2 и фиг.4-8, причем на фиг.3 и фиг.7 показаны варианты, выполненные с возможностью комбинирования друг с другом. При этом приемная поверхность 300 соответствует передаточной поверхности 200, а центрирующая ответная поверхность 301 соответствует центрирующей поверхности 201. Центрирующая ответная поверхность 301 и приемная поверхность 300 размещены под углом примерно 90° относительно друг друга.

Соответственно передаточному элементу 21 на режущей части 3 образована приемная область 31, содержащая приемную поверхность 310 для приема вращательного момента, и центрирующую ответную поверхность 311. Это показано на фиг.2 и частично на фиг.4-8. При этом приемная поверхность 310 соответствует передаточной поверхности 210, а центрирующая ответная поверхность 311 соответствует центрирующей поверхности 211. Центрирующая ответная поверхность 311 и приемная поверхность 310 также размещены под углом примерно 90° по отношению друг к другу.

Кроме того, на режущей части 3 согласно фиг. 1, 4, 6, 7 и 8 размещен центральный штифт 340 в качестве центрирующего штифта, проходящий от центра разделительной поверхности 34 в направлении стержневой части 2. Соответственно, в стержневой части 2 выполнено центральное отверстие 240, в которое введен штифт 340 с обеспечением кругового взаимодействия и таким образом центрирования режущей части 3 относительно стержневой части 2.

На фиг. 2 показано сквозное отверстие 243, размещенное по центру в стержневой части 2, в которое введен винт 42. Винт 42 выступает своим первым концом на торцевой стороне в направлении режущей части 3 и пересекает стержневую часть 2 вдоль оси D её вращения, а его противоположный второй конец содержит шестигранное углубление 420 для регулировки винта 42.

Режущая часть 3 содержит соответственно резьбовое отверстие 343 с резьбой, с которой винт 42 может взаимодействовать.

На фиг. 6 показан резьбовой штифт 43 с внешней резьбой 430, выполненный с возможностью вкручивания сбоку под углом через подходящее (непоказанное) резьбовое отверстие, направленное от торцевой стороны через стержневую часть до выемки 350 в штифте 340 режущей части 3, причем выемка размещена внутри стержневой части, на которой могут быть закреплены штифт 340 и благодаря ему режущая часть 3 (соединение типа WHISTLE NOTCH).

На фиг. 1 показаны два винта 40 и 41, введенные под углом с обеспечением взаимодействия в отверстие 341 и отверстие 342 режущей части 3, при этом на стержневой части 2 дополнительно выполнено два резьбовых отверстия 241 и 242, в которые винты 40 и 41могут быть введены с обеспечением взаимодействия. В сверлильных телах 22 и 23 стержневой части 2 известным образом могут быть выполнены охлаждающие каналы 221 и 231, проходящие спирально или по прямой линии, однако на чертежах показано только выходное отверстие охлаждающего канала 221.

На фиг. 4 показан еще один вариант реализации предлагаемой режущей части 3 с приемной поверхностью 302 для приема вращающего момента и центрирующей ответной поверхностью 303. Приемная поверхность 302 содержит изгиб против направления вращения.

На фиг.8 показан еще один вариант реализации режущей части 3 согласно изобретению с прямой, не криволинейной приемной поверхностью 304 для приема вращающего момента и центрирующей ответной поверхностью 305. Центрирующая ответная поверхность 305 содержит радиальный изгиб. Соответствующий (непоказанный) передаточный элемент для передачи вращающего момента в стержневой части 2 выполнен соответствующей формы.

Для обеспечения эксплуатации модульного сверла 1 его режущую часть 3 прикрепляют к стержневой части 2 винтами 40 и 41 и/или винтом 42, и/или штифтом 340, что приводит к фиксации в осевом направлении и, в особенности благодаря штифту 340, в радиальном направлении.

Кроме того, в режущей части 3 обеспечены возможность фиксации в радиальном направлении относительно стержневой части 2 центрирующими поверхностями 201, 211 и передачи вращательного момента М поверхностями 200, 210.

Центрирующая поверхность 201, согласованная с центрирующей ответной поверхностью 301, вместе с центрирующей поверхностью 211, согласованной с центрирующей ответной поверхностью 311, обеспечивают радиальное центрирование режущей части 3 относительно стержневой части 2.

При этом передаточные элементы 20 и 21 обеспечивают радиальное центрирование режущей части 3 относительно стержневой части 2 и необходимый перенос вращательного момента от режущей части 3 на стержневую часть 2.

Угол α3 (фиг.6) приемной поверхности 300 относительно оси D сверла составляет предпочтительно примерно 20° в направлении, противоположном вращению.

Первая переходная область 308 размещена, в каждом случае под углом, между первой приемной поверхностью 300 и разделительной поверхностью 34, а вторая переходная область 318 проходит между второй приемной поверхностью 310 и разделительной поверхностью 34. Это также показано на фиг.5.

Первая переходная область 308 проходит параллельно второй переходной области 318. Первая переходная область 308 удалена от второй переходной области 318 на расстояние А, составляющее примерно 50% от половины диаметра В сверла при измерении перпендикулярно к направлению прохода продольных кромок переходных областей 308 и 318.

Винты 40 и 41, как показано на фиг.1 и фиг.5, в каждом случае проходят под углом к оси D. Такая реализация изобретения является предпочтительной. Наклоненные винты 40 и 41 обеспечивают радиально беззазорный монтаж режущей части 3, поскольку передаточные поверхности для передачи вращающего момента и соответствующие ответные приемные поверхности для приема вращающего момента скреплены друг с другом.

Для обеспечения наклона винтов 40 и 41 к оси D центральные оси для соответствующих винтовых отверстий 341, 342 выполнены наклонными.

Центральная ось для винтового отверстия 341 лежит при этом на первой плоскости K и на третьей плоскости Р.

Первая плоскость K размещена под углом по существу между 50° и 85°, для конкретного варианта реализации изобретения примерно 68°, к второй плоскости N, проходящей через вершины 325, 335 режущей кромки и ось вращения, причем расстояние между первой плоскостью K и осью D составляет по существу величину между 40% и 70%, для конкретного варианта реализации изобретения приблизительно 60%, от половины диаметра В. Плоскость K проходит параллельно оси D.

Третья плоскость Р размещена под углом примерно 90° к первой плоскости K и наклонена примерно на 40%-60% от угла закрутки.

Центральная ось для винтового отверстия 342 лежит на первой плоскости L и на третьей плоскости Q.

Первая плоскость L размещена под углом по существу между 50° и 85°, для конкретного варианта реализации изобретения примерно 68°, к второй плоскости N, проходящей через вершины 325, 335 режущей кромки и ось вращения, причем расстояние между первой плоскостью L и осью D составляет по существу величину между 40% и 70%, для конкретного варианта реализации изобретения приблизительно 60%, от половины диаметра В. Плоскость L проходит параллельно оси D.

Третья плоскость Q размещена под углом примерно 90° к первой плоскости L и наклонена примерно на 40%-60% от угла закрутки.

В этой связи на фиг.5 показана первая плоскость K и параллельная ей плоскость L, размещенные на удалении от оси D сверла по существу на величину между 40% и 70%, в конкретном варианте реализации изобретения примерно 60%, от половины диаметра сверла и параллельные оси D сверла, и при этом в каждом случае повернутые по существу на величину между 50° и 85°, для конкретного варианта реализации изобретения приблизительно на 68°, относительно второй плоскости N, проходящей через вершины 325 и 335 режущей кромки и ось D. Также на фиг.5 показан разрез, проходящий через плоскости Р и Q, причем плоскость Р проходит в направлении торцевой стороны режущей части 3 параллельно центральной оси винтового отверстия 341, а плоскость Q проходит в направлении торцевой стороны параллельно центральной оси винтового отверстия 342.

Центральная ось винтового отверстия 341 для крепежного винта 40 проходит на первой плоскости K через сверлильное тело 32 под углом примерно 60% от угла α1, составляющем примерно 30°, относительно линии, параллельной оси D.

Центральная ось винтового отверстия 342 для крепежного винта 41 проходит на плоскости L через сверлильное тело 34 под углом примерно 60% угла α1 относительно линии, параллельной оси D.

В варианте реализации изобретения согласно фиг.1 и фиг.5 диаметр S винтов 40 и 41 составляет 10%-30%, предпочтительно примерно 15%, от диаметра В сверла 1.

На фиг.9 показана еще одна стержневая часть 2, согласованная с режущей частью 3 согласно фиг.8.

Стержневая часть 2 содержит также на своей торцевой стороне 29 разделительную поверхность 24, проходящую перпендикулярно оси D, и два элемента 20 и 21, выступающих на торцевой стороне на внешних кромках разделительной поверхности 24.

Передаточный элемент 20 для передачи вращательного момента содержит на своей торцевой стороне торцевую поверхность 202, к которой примыкает, в каждом случае по меньшей мере приблизительно под прямым углом, с внешней стороны внешняя поверхность 203, а также, если смотреть на стержневую часть 2 в направлении против часовой стрелки, передаточная поверхность 200, центрирующая поверхность 201, направленная внутрь, и ответная передаточная поверхность 204.

Внешняя поверхность 203 на своем конце, размещенном на удалении от торцевой стороны 202, плавно переходит во внешнюю поверхность 220 сверлильного тела 22 и имеет изгиб, по меньшей мере схожий с изгибом внешней поверхности 220 сверлильного тела 22.

Передаточная поверхность 200 согласно фиг.9 выполнена плоской и переходит на своем конце, размещенном на удалении от торцевой стороны 202, под углом примерно 110° в разделительную поверхность (или соединительную поверхность) 24, однако возможен и другой угол.

Соответственно поверхности 305 режущей части 3 согласно фиг.8, центрирующая поверхность 201 согласно фиг.9 выполнена тангенциально криволинейной и переходит на своем конце, размещенном на удалении от торцевой стороны 202, приблизительно под прямым углом в разделительную поверхность (или соединительную поверхность) 24, причем также возможен другой угол в соответствии с поверхностью 305 согласно фиг.8.

Ответная передаточная поверхность 204 согласно фиг.9 на своем конце, размещенном на удалении от торцевой стороны 202, плавно переходит в канавку 27.

Соответственно передаточный элемент 21 содержит на своей торцевой стороне торцевую поверхность 212, к которой примыкает, в каждом случае по меньшей мере приблизительно под прямым углом, с внешней стороны внешняя поверхность 213, а также, если смотреть на стержневую часть 2 в направлении против часовой стрелки, передаточная поверхность 210, центрирующая поверхность 211, направленная внутрь, и ответная передаточная поверхность 214.

Внешняя поверхность 213 на своем конце, размещенном на удалении от торцевой стороны 212, плавно переходит во внешнюю поверхность 230 сверлильного тела 23 и имеет изгиб, по меньшей мере схожий с изгибом внешней поверхности 230 сверлильного тела 23.

Передаточная поверхность 210 выполнена плоской и переходит на своем конце, размещенном на удалении от торцевой стороны 212, под углом примерно 110° в разделительную поверхность (или соединительную поверхность) 24, причем также возможен другой угол согласно соответствующей поверхности в режущей части согласно фиг.8.

Соответственно поверхности 315 согласно фиг.8, центрирующая поверхность 211 согласно фиг.9 выполнена тангенциально криволинейной и переходит на своем конце, размещенном на удалении от торцевой стороны 212, приблизительно под прямым углом в разделительную поверхность (или соединительную поверхность) 24, причем также возможен другой угол в соответствии с поверхностью 315.

Ответная передаточная поверхность 214 согласно фиг.9 на своем конце, размещенном на удалении от торцевой стороны 212, плавно переходит в канавку 28.

Соответственно разделительной поверхности (или соединительной поверхности) 24 согласно фиг.9, режущая часть 3 согласно фиг.8 образует разделительную поверхность (или соединительную поверхность) 34, также проходящую перпендикулярно оси D.

Кроме того, в режущей части 3 согласно фиг.9 обеспечены возможность фиксации в радиальном направлении относительно стержневой части 2 центрирующими поверхностями 201, 211 и передачи вращательного момента М поверхностями 200, 210.

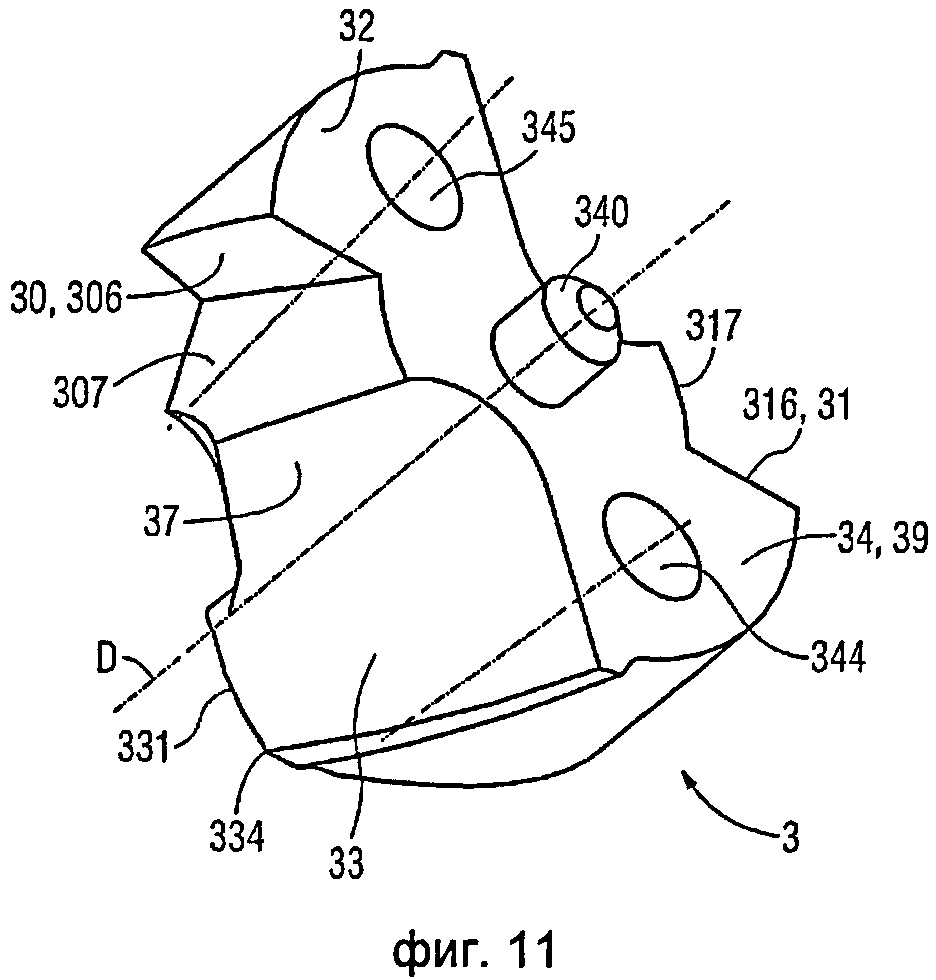

На фиг.10 показана еще одна стержневая часть 2, согласованная с режущей частью 3 согласно фиг.11.

Стержневая часть 2 согласно фиг.10 содержит на своей торцевой стороне 29 разделительную поверхность 24, проходящую перпендикулярно оси D, и два элемента 20 и 21, выступающих на торцевой стороне на внешних кромках разделительной поверхности 24.

Передаточный элемент 20 содержит на своей торцевой стороне торцевую поверхность 207, к которой примыкает, в каждом случае по меньшей мере приблизительно под прямым углом, с внешней стороны внешняя поверхность 208, а также, если смотреть на стержневую часть 2 в направлении против часовой стрелки, передаточная поверхность 205 для передачи вращательного момента, центрирующая поверхность 206, направленная внутрь, и ответная передаточная поверхность 209 для передачи вращательного момента.

Внешняя поверхность 208 на своем конце, размещенном на удалении от торцевой стороны 207, плавно переходит во внешнюю поверхность 220 сверлильного тела 22 и имеет изгиб, по меньшей мере схожий с изгибом внешней поверхности 220 сверлильного тела 22.

Передаточная поверхность 205 выполнена плоской и переходит на своем конце, размещенном на удалении от торцевой стороны 207, под углом примерно 60° в разделительную поверхность (или соединительную поверхность) 24, причем также возможен другой угол согласно соответствующей поверхности на режущей части 3 согласно фиг.11.

Центрирующая поверхность 206 согласно фиг.10 выполнена криволинейной и переходит на своем конце, размещенном на удалении от торцевой стороны 207, приблизительно под прямым углом в разделительную поверхность (или соединительную поверхность) 24, причем также возможен другой угол согласно соответствующей поверхности на режущей части 3 согласно фиг.11.

Ответная передаточная поверхность 209 согласно фиг.10 на своем конце, размещенном на удалении от торцевой стороны 207, плавно переходит в канавку 27.

Соответственно передаточный элемент 21 для передачи вращательного момента содержит на своей торцевой стороне торцевую поверхность 217, к которой примыкает, в каждом случае по меньшей мере приблизительно под прямым углом, с внешней стороны внешняя поверхность 218, а также, если смотреть на стержневую часть 2 в направлении против часовой стрелки, передаточная поверхность 215 для передачи вращательного момента, центрирующая поверхность 216, направленная внутрь, и ответная передаточная поверхность 219 для передачи вращательного момента.

Внешняя поверхность 218 на своем конце, размещенном на удалении от торцевой стороны 217, плавно переходит во внешнюю поверхность 230 сверлильного тела 23 и имеет тангенциальный изгиб, по меньшей мере схожий с изгибом внешней поверхности 230 сверлильного тела 23.

Передаточная поверхность 215 согласно фиг.10 выполнена плоской и переходит на своем конце, размещенном на удалении от торцевой стороны 217, под углом примерно 60° в разделительную поверхность (или соединительную поверхность) 24, причем также возможен другой угол в соответствии с соотнесенной поверхностью согласно фиг.11.

Центрирующая поверхность 216 согласно фиг.10 выполнена криволинейной и переходит на своем конце, размещенном на удалении от торцевой стороны 217, приблизительно под прямым углом в разделительную поверхность (или соединительную поверхность) 24, причем также возможен другой угол в соответствии с соотнесенной поверхностью согласно фиг.11.

Ответная передаточная поверхность 219 согласно фиг.10 на своем конце, размещенном на удалении от торцевой стороны 217, плавно переходит в канавку 28.

Соответственно разделительной поверхности (или соединительной поверхности) 24 согласно фиг.10, режущая часть 3 согласно фиг.11 формирует разделительную поверхность (или соединительную поверхность) 34, также проходящую перпендикулярно оси D.

На фиг.11 показана режущая часть 3, относящаяся к стержневой части 2 согласно фиг.10.

Соответственно передаточному элементу 20 согласно фиг.10, на режущей части 3 согласно фиг.11 образована приемная область 30 для приема вращательного момента, которая содержит приемную поверхность 306 для приема вращательного момента, выполненную с возможностью плоского прижатия к передаточной поверхности 205, и центрирующую ответную поверхность 307, выполненную с возможностью плоского прижатия к центрирующей поверхности 206.

При этом приемная поверхность 306 согласно фиг.11 соответствует передаточной поверхности 205, согласно фиг.10, а центрирующая ответная поверхность 307 соответствует центрирующей поверхности 206. Центрирующая ответная поверхность 307 и приемная поверхность 306 размещены под углом примерно 90° относительно друг друга.

Угол приемной поверхности 306 относительно оси D сверла составляет в предпочтительном варианте реализации изобретения примерно 30° в направлении вращения.

Кроме того, соответственно передаточному элементу 21 согласно фиг.10, на режущей части 3 согласно фиг.11 образована приемная область 31 для приема вращательного момента, которая содержит приемную поверхность 316 для приема вращательного момента, и центрирующую ответную поверхность 317.

При этом приемная поверхность 316 согласно фиг.11 соответствует передаточной поверхности 215 согласно фиг.10, а центрирующая ответная поверхность 317 соответствует центрирующей поверхности 216. Центрирующая ответная поверхность 317 и приемная поверхность 316 размещены под углом примерно 90° относительно друг друга.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

1 сверло

2 стержневая часть

20, 21 передаточный элемент для передачи вращательного момента

200, 210 передаточные поверхности для передачи вращательного момента

201, 211 центрирующие поверхности

202, 212 торцевые поверхности

203, 213 внешние поверхности

204, 214 ответные передаточные поверхности для передачи вращательного момента

22, 23 сверлильное тело

220, 230 внешние поверхности сверлильного тела

221, 231 охлаждающие канальные отверстия

24 разделительная поверхность

240 центральное отверстие

241, 242 резьбовые отверстия

243 сквозное отверстие

27, 28 канавки

29 торцевая сторона

3 режущая часть

30, 31 приемные области для приема вращательного момента

300, 302, 304, 310 приемные поверхности для приема вращательного момента

301, 303, 305, 311 центрирующие ответные поверхности

308, 318 переходная область

32, 33 сверлильное тело

320, 330 внешние поверхности сверлильного тела

321, 331 режущие кромки

322, 332 торцевая поверхность сверлильного тела

323, 333 промежуточные поверхности сверлильного тела

324, 334 вершины режущей кромки, размещенные со стороны торца

325, 335 вершины режущей кромки, размещенные со стороны стержневой части

34 разделительная поверхность

340 штифт

341, 342, 343 отверстия

350 выемка

37, 38 канавки

39 опорная сторона

40, 41, 42 винты

420 шестигранное углубление

43 резьбовой штифт

А, С, S расстояния

В диаметр сверла

D ось вращения

K, L, N, Р, Q плоскости

М вращательный момент

α1 угол закрутки

α2 угол поворота

α3 угол наклона.