Результат интеллектуальной деятельности: СПОСОБ ДОВОДКИ ОПЫТНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ

Вид РИД

Изобретение

Изобретение относится к области авиадвигателестроения, а именно к авиационным турбореактивным двигателям.

Известен двухконтурный, двухвальный турбореактивный двигатель (ТРД), включающий турбокомпрессорные комплексы, один из которых содержит установленные на одном валу компрессор и турбину низкого давления, а другой содержит аналогично объединенные на другом валу, соосном с первым, компрессор и турбину высокого давления, промежуточный разделительный корпус между упомянутыми компрессорами, наружный и внутренние контуры, основную и форсажную камеры сгорания, камеру смешения газовоздушных потоков рабочего тела и регулируемое сопло (Н.Н. Сиротин и др. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва, изд. «Наука», 2011 г., стр.41-46, рис.1.24).

Известен турбореактивный двигатель, который выполнен двухконтурным, содержит корпус, опертые на него компрессоры и турбины, охлаждаемую камеру сгорания, топливно-насосную группу, реактивные сопла, а также систему управления с командными и исполнительными органами (Шульгин В.А., Гайсинский С.Я. Двухконтурные турбореактивные двигатели малошумных самолетов. М., изд. Машиностроение, 1984, стр.17-120).

Известен способ испытания турбореактивного двигателя по определению ресурса и надежности работы, заключающийся в чередовании режимов при выполнении этапов длительностью, превышающей время полета. Двигатель испытывают поэтапно. Длительность безостановочной работы на стенде и чередование режимов устанавливают в зависимости от назначения двигателя (Л.С. Скубачевский. Испытание воздушно-реактивных двигателей. Москва, Машиностроение, 1972, с.13-15).

Известен способ испытаний авиационных двигателей типа турбореактивных, включающий отработку заданных режимов, контроль параметров и оценку по ним ресурса и надежности работы двигателя. С целью сокращения времени испытаний при доводке двигателей 10-20% испытания проводят с температурой газа перед турбиной, превышающей максимальную рабочую температуру на 45-65°C (SU 1151075 A1, опубл. 10.08.2004).

Общими недостатками указанных известных технических решений являются повышенная трудо- и энергоемкость испытаний и недостаточно высокая оценка ресурса и надежности работы двигателя в широком диапазоне полетных режимов и условий эксплуатации вследствие неотработанности программы приведения конкретных результатов испытаний к результатам, отнесенным к стандартным условиям эксплуатации двигателя известными способами, которые не учитывают с достаточной корректностью изменение параметров и режимов работы двигателя. Это осложняет возможность приведения экспериментальных параметров испытаний к параметрам, максимально приближенным к реальной структуре и удельному соотношению режимов работы двигателя в процессе эксплуатации.

Задача изобретения заключается в разработке способа доводки опытного турбореактивного двигателя с улучшенными эксплуатационными характеристиками и повышенной достоверностью экспериментально проверенного ресурса и надежности двигателя в условиях, максимально приближенных к реальной структуре и удельному соотношению режимов работы двигателя в процессе эксплуатации.

Поставленная задача решается тем, что в способе доводки опытного турбореактивного двигателя согласно изобретению доводке подвергают опытный двигатель, выполненный двухконтурным, двухвальным, при этом доводку двигателя производят поэтапно, для чего разрабатывают программу и алгоритмы доводочных испытаний опытного ТРД; на каждом этапе подвергают испытаниям на соответствие заданным параметрам статистически репрезентативное количество, преимущественно от одного до пяти экземпляров и проводят обследование состояния каждого испытанного из упомянутого количества экземпляров опытного двигателя; для анализа и оценки состояния при необходимости производят разборку с последующей возможной доработкой и/или заменой деталей любого из модулей и/или узлов опытного двигателя, обследуют и при необходимости заменяют доработанными любой из поврежденных в испытаниях или несоответствующих требуемым параметрам модуль, в том числе компрессор низкого давления (КНД) с входным направляющим аппаратом (ВНА), содержащим силовые радиальные стойки, состоящие из неподвижного полого и управляемого подвижного элементов и равномерно разнесенные в плоскости входного сечения с угловой частотой размещения стоек в диапазоне (3,0÷4,0) ед/рад, а также ротор с валом, содержащим предпочтительно не более четырех рабочих колес с системой лопаток; газогенератор, включающий сборочные узлы - промежуточный корпус, компрессор высокого давления, основную камеру сгорания и турбину высокого давления; последовательно расположенные за газогенератором, соосно установленные турбину низкого давления; смеситель; фронтовое устройство, форсажную камеру сгорания и всережимное поворотное реактивное сопло, включающее поворотное устройство, предпочтительно разъемно прикрепленное неподвижным элементом к форсажной камере сгорания, и регулируемое реактивное сопло, аналогично прикрепленное к подвижному элементу поворотного устройства с возможностью выполнения поворотов для изменения направления вектора тяги; а также установленный над основной камерой сгорания во внешнем контуре модуль воздухо-воздушный теплообменник, при необходимости обследуя любой не менее чем из шестидесяти трубчатых блок-модулей последнего, кроме того, обследуют и производят необходимую доводку коробки приводов двигательных агрегатов (КДА) и объединяющих указанные модули электрическую, пневматическую, гидравлические - топливную и масляную системы, включая при необходимости замену датчиков, командных блоков, исполнительных механизмов и кабелей систем диагностики и автоматического управления двигателем; при этом подвергают доводке опытный ТРД, ось вращения указанного поворотного устройства реактивного сопла которого выполнена повернутой относительно горизонтальной оси на угол не менее 30°, предпочтительно на (32÷34)° по часовой стрелке (вид по н.п.) для правого двигателя и на угол не менее 30°, предпочтительно на (32÷34)° против часовой стрелки (вид по н.п.) для левого двигателя; при этом на стадии доводки не менее чем один, предпочтительно упомянутое репрезентативное количество экземпляров опытного ТРД подвергают испытанию по многоцикловой программе; указанная программа испытаний включает чередование режимов при выполнении этапов испытания длительностью работы ТРД, превышающей программное время полета, для чего сначала формируют типовые полетные циклы и определяют повреждаемость наиболее нагруженных деталей, исходя из этого определяют необходимое количество циклов нагружения при испытании, а затем формируют и производят полный объем испытаний, включающий выполнение последовательности испытательных циклов - быстрый выход на максимальный или полный форсированный режим, быстрый сброс на режим «малого газа», останов и цикл длительной работы с многократным чередованием режимов во всем рабочем спектре с различным размахом диапазона изменения режимов работы турбореактивного двигателя, в совокупности превышающем время полета в 5-6 раз; при этом различный размах диапазона изменения режимов работы ТРД реализуют, изменяя уровень перепада газа в конкретных режимах испытания от начального до наибольшего - максимального или полного форсированного режима работы ТРД путем переноса начальной точки отсчета при выполнении соответствующего режима, принимая последнюю в одном из режимов в положении, соответствующем уровню «малый газ», а в других режимах - в промежуточных или конечном положениях, соответствующих различным процентным долям или полному значению уровня газа максимального или полного форсированного режима, причем быстрый выход на максимальный или форсированный режимы на части испытательного цикла осуществляют в темпе приемистости с последующим сбросом, после чего выполняют последующие этапы испытаний и доводки ТРД в количестве, необходимом и достаточном для приведения двигателя в состояние, пригодное для передачи на предъявительские или государственные испытания.

В составе коммуникационных систем могут подвергать доводке воздушную систему, выделяя подсистемы охлаждения перегреваемых узлов, антиобледелительного обогрева ВНА двигателя и подсистемы наддува опор роторов компрессоров и турбин.

Часть испытательных циклов могут осуществлять без прогрева на режиме «малый газ» после запуска.

Испытательный цикл могут формировать на основе полетных циклов для боевого и учебного применения ТРД.

Доводке могут подвергать опытный двигатель, ВНА КНД которого содержит предпочтительно двадцать три радиальные стойки, соединяющие наружное и внутреннее кольца ВНА с возможностью передачи нагрузок от внешнего корпуса двигателя на переднюю опору, причем, по меньшей мере, часть стоек совмещена с каналами масляной системы, размещенными в неподвижных элементах стоек, с возможностью подачи и отвода масла, а также суфлирования масляной и предмасляных полостей передней опоры ротора КНД.

Доводке могут подвергать опытный ТРД, площадь фронтальной проекции входного проема Fвх. пр. ВНА КНД которого, геометрически определяющая поперечное сечение входного устья воздухозаборного канала, ограниченного на большем радиусе внутренним контуром наружного кольца ВНА, а на меньшем радиусе внутренним контуром внутреннего кольца ВНА, выполнена превышающей суммарную площадь аэродинамического затенения Fзт, создаваемого фронтальной проекцией кока и радиальных стоек, в (2,54÷2,72) раза и составляет (0,67÷0,77) от полной площади круга Fплн., ограниченного радиусом внутреннего контура наружного кольца ВНА в плоскости входного проема.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в разработке способа доводки опытного турбореактивного двигателя, выполненного с улучшенными эксплуатационными характеристиками, а именно тягой, а также с повышенной надежностью двигателя в процессе эксплуатации. Повышение достоверности результатов испытаний, проводимых на этапе доводки опытных ТРД, достигается за счет разработанного в изобретении чередования режимов при выполнении этапов испытания, которые по длительности превышают программное время полета. При этом предварительно формируют типовые полетные циклы, на основании которых по программе определяют повреждаемость наиболее загруженных деталей и исходя из этого определяют необходимое количество циклов нагружения при испытании. Формируют полный объем испытаний, включая быструю смену циклов в полном регистре от быстрого выхода на максимальный, либо полный форсированный режим до полного останова двигателя и затем формируют репрезентативный цикл длительной работы с многократным чередованием режимов во всем рабочем спектре с различным размахом диапазона изменения режимов. Это позволяет повысить корректность и расширить репрезентативность оценки ресурса и надежности работы двигателя на этапах создания и доводки, и как следствие, дальнейшего серийного промышленного производства и летной эксплуатации ТРД и обеспечивает повышенный ресурс двигателя в условиях, характерных для последующей реальной многорежимной работы ТРД в полетных условиях на высокоманевренных самолетах.

Сущность изобретения поясняется чертежами, где:

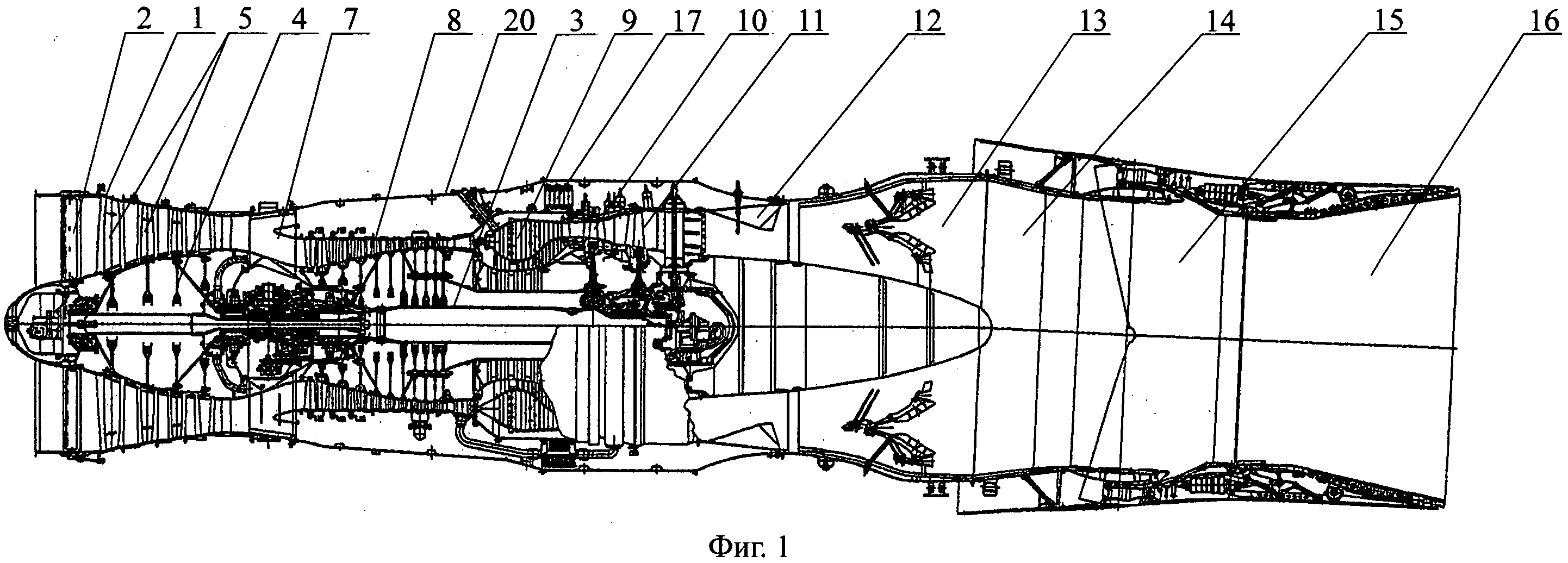

на фиг.1 изображен турбореактивный двигатель, продольный разрез;

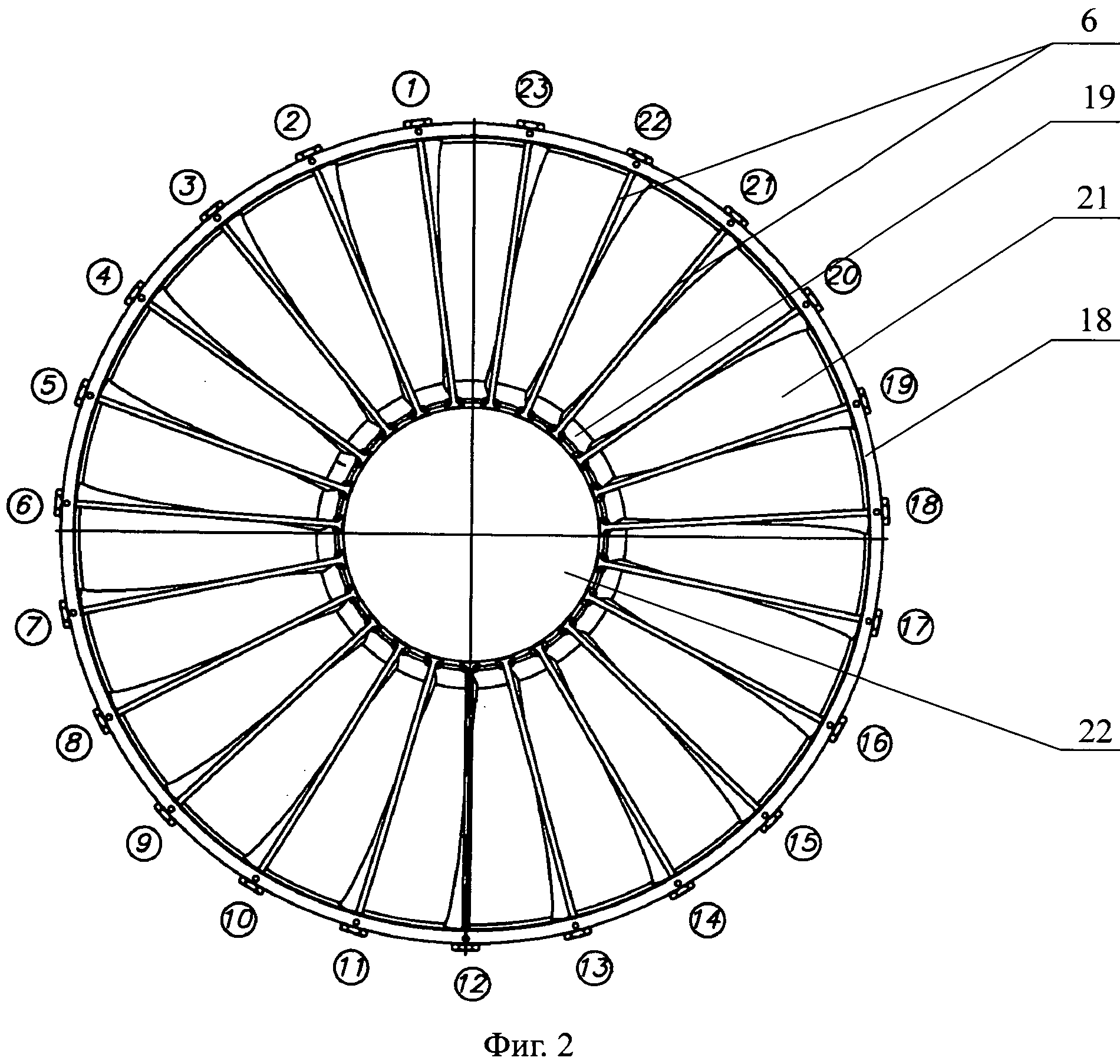

на фиг.2 - входной направляющий аппарат КНД, вид сверху.

В способе доводки турбореактивного двигателя доводке подвергают опытный двигатель, выполненный двухконтурным, двухвальным. Доводку двигателя производят поэтапно, для чего разрабатывают программу и алгоритмы доводочных испытаний опытного ТРД. На каждом этапе подвергают испытаниям ТРД на соответствие заданным параметрам статистически репрезентативное количество, преимущественно от одного до пяти экземпляров двигателей и проводят обследование состояния каждого испытанного из упомянутого количества экземпляров опытного двигателя. Для анализа и оценки состояния ТРД при необходимости производят разборку с последующей возможной доработкой и/или заменой деталей любого из модулей и/или узлов опытного двигателя. Обследуют и при необходимости заменяют доработанными любой из поврежденных в испытаниях или несоответствующих требуемым параметрам модуль.

ТРД содержит не менее восьми модулей - от компрессора 1 низкого давления до всережимного поворотного реактивного сопла. КНД включает входной направляющий аппарат 2, а также ротор с валом 3, содержащим, предпочтительно не более четырех рабочих колес 4 с системой лопаток 5. ВНА 2 содержит силовые радиальные стойки 6, состоящие из неподвижного полого и управляемого подвижного элементов. Радиальный стойки 6 равномерно разнесены в плоскости входного сечения с угловой частотой размещения стоек в диапазоне (3,0÷4,0) ед/рад.

Газогенератор включает сборочные узлы, а именно промежуточный корпус 7, компрессор 8 высокого давления, основную камеру 9 сгорания и турбину 9 высокого давления. За газогенератором последовательно расположены и соосно установлены турбина 11 низкого давления, смеситель 12, фронтовое устройство 13, форсажная камера 14 сгорания и всережимное поворотное реактивное сопло. Указанное сопло включает поворотное устройство 15, предпочтительно разъемно прикрепленное неподвижным элементом к форсажной камере 14 сгорания, и регулируемое реактивное сопло 16, аналогично прикрепленное к подвижному элементу поворотного устройства 15 с возможностью выполнения поворотов для изменения направления вектора тяги.

Над основной камерой 9 сгорания во внешнем контуре ТРД установлен модуль воздухо-воздушный теплообменник 17, при необходимости обследуя любой не менее чем из шестидесяти трубчатых блок-модулей последнего. Кроме того, обследуют и производят необходимую доводку коробки приводов двигательных агрегатов (на чертежах не показано) и объединяющих указанные модули в электрическую, пневматическую, гидравлические - топливную и масляную системы, включая при необходимости замену датчиков, командных блоков, исполнительных механизмов и кабелей систем диагностики и автоматического управления двигателем.

Подвергают доводке опытный ТРД, ось вращения поворотного устройства 15 реактивного сопла которого выполнена повернутой относительно горизонтальной оси на угол не менее 30°, предпочтительно, на (32÷34)° по часовой стрелке (вид по направлению полета) для правого двигателя и на угол не менее 30°, предпочтительно, на (32÷34)° против часовой стрелки (вид по направлению полета) для левого двигателя.

На стадии доводки не менее чем один, предпочтительно, упомянутое репрезентативное количество экземпляров опытного ТРД подвергают испытанию по многоцикловой программе. Многоцикловая программа испытаний включает чередование режимов при выполнении этапов испытания длительностью работы ТРД, превышающей программное время полета. Сначала формируют типовые полетные циклы и определяют повреждаемость наиболее нагруженных деталей. Исходя из этого определяют необходимое количество циклов нагружения при испытании. Затем формируют и производят полный объем испытаний, включающий выполнение последовательности испытательных циклов - быстрый выход на максимальный или полный форсированный режим, быстрый сброс на режим «малого газа», останов и цикл длительной работы с многократным чередованием режимов во всем рабочем спектре с различным размахом диапазона изменения режимов работы турбореактивного двигателя, в совокупности превышающем время полета в 5-6 раз. Различный размах диапазона изменения режимов работы ТРД реализуют, изменяя уровень перепада газа в конкретных режимах испытания от начального до наибольшего - максимального или полного форсированного режима работы ТРД путем переноса начальной точки отсчета при выполнении соответствующего режима, принимая последнюю в одном из режимов в положении, соответствующем уровню «малый газ». В других режимах - в промежуточных или конечном положениях, соответствующих различным процентным долям или полному значению уровня газа максимального или полного форсированного режима. Быстрый выход на максимальный или форсированный режимы на части испытательного цикла осуществляют в темпе приемистости с последующим сбросом.

После этого выполняют последующие этапы испытаний и доводки ТРД в количестве, необходимом и достаточном для приведения двигателя в состояние, пригодное для передачи на предъявительские или государственные испытания.

В составе коммуникационных систем подвергают доводке воздушную систему, выделяя подсистемы охлаждения перегреваемых узлов, антиобледелительного обогрева ВНА двигателя и подсистемы наддува опор роторов компрессоров и турбин.

Часть испытательных циклов осуществляют без прогрева на режиме «малый газ» после запуска.

Испытательный цикл формируют на основе полетных циклов для боевого и учебного применения ТРД.

Доводке подвергают опытный двигатель, ВНА 2 КНД 1 которого содержит, предпочтительно, двадцать три радиальные стойки 6, соединяющие наружное и внутреннее кольца 18 и 19 соответственно ВНА 2 с возможностью передачи нагрузок от внешнего корпуса 20 двигателя на переднюю опору. По меньшей мере, часть стоек 6 совмещена с каналами масляной системы, размещенными в неподвижных элементах стоек, с возможностью подачи и отвода масла, а также суфлирования масляной и предмасляных полостей передней опоры ротора КНД.

Доводке подвергают опытный ТРД, площадь фронтальной проекции входного проема Fвх. пр. ВНА 2 КНД 1 которого, геометрически определяющая поперечное сечение входного устья воздухозаборного канала 21, ограниченного на большем радиусе внутренним контуром наружного кольца 18 ВНА 2, а на меньшем радиусе внутренним контуром внутреннего кольца 19 ВНА, выполнена превышающей суммарную площадь аэродинамического затенения Fзт, создаваемого фронтальной проекцией кока 22 и радиальных стоек 6, в (2,54÷2,72) раза и составляет (0,67÷0,77) от полной площади круга Fплн., ограниченного радиусом внутреннего контура наружного кольца 18 ВНА в плоскости входного проема.

Пример реализации испытания опытного турбореактивного двигателя по многоцикловой программе.

Испытанию подвергают ТРД с проектным ресурсом 500 часов общей наработки до первого капитального ремонта. В указанном ресурсе задана наработка 20 час на максимальном режиме, из них 5 час на полном форсированном режиме. Формируют типовые полетные циклы (ТПЦ) и устанавливают заданное время работы двигателя 1 ч, эквивалентное полетному времени летательного аппарата (ЛА) по принятому ТПЦ. На основании ТПЦ расчетным путем определяют повреждаемость наиболее нагруженных деталей. Исходя из этого определяют необходимое эквивалентное по повреждаемости количество циклов при испытаниях. В данном варианте принимают следующий состав нагрузочных испытательных циклов - выполнение 700 (400+300) запусков с выходом соответственно на максимальный и форсированные режимы, а также 400 приемистостей от режима «малый газ» (МГ) до максимального (Макс.) и 300 с режима 0,8 Макс, до форсированного (Фор) режима.

Устанавливают коэффициент запаса на требуемое количество испытательных нагрузочных циклов и времени наработки K=1,2.

Формируют полный объем ресурсных испытаний и разрабатывают программу проведения испытаний:

1. Общую наработку при проведении ресурсных испытаний принимают 500·1,2=600 ч, из них наработку на максимальном режиме принимают (20-5)·1,2=18 ч, а на форсированном режиме 5·1,2=6 ч.

2. Принимают продолжительность этапа испытаний 5 ч и определяют количество пятичасовых этапов 600:5=120.

3. Устанавливают количество запусков с учетом коэффициента запаса 700·1,2=840, а также от МГ до Макс 400·1,2=480 и от 0,8 Макс до Фор 300·1,2=360.

4. Каждый пятичасовой этап включает 840:120=7 приемистостей от режима МГ до Макс 480:120=4 и приемистостей с режима 0,8 Макс до Фор 360:120=3, а также наработку на максимальном и форсированном режимах 18·60:120=9 мин, 360:120=3 мин.

5. Устанавливают последовательность испытательных циклов - быстрый выход на максимальный или полный форсированный режим, быстрый сброс на режим МГ и останов. Затем предусматривают цикл длительной работы с многократным чередованием нагрузочных циклов с размахом диапазонов изменения режимов от МГ до Макс и 0,8 Макс до Фор в пределах установленного выше объема испытательных этапов.

Выполняют испытания ТРД по указанной программе. Затем проводят дефектацию двигателя и анализ результатов испытаний, по которым принимают решение о признании двигателя выдержавшим испытания.