Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ ПУСКА И СПОСОБ ПУСКА ЭНЕРГЕТИЧЕСКОГО БЛОКА С ПРЯМОТОЧНЫМ КОТЛОМ

Вид РИД

Изобретение

Предлагаемое техническое решение относится к области паротурбинной электростанции и может быть использовано для пуска энергетических блоков с прямоточными котлами из различных тепловых состояний, обеспечивающих менее сложную и более надежную технологию.

Аналогичные технические решения известны, см., например:

1. Освоение энергоблоков (пусковые режимы, металл, водоподготовка, и автоматика). «Энергия», Москва, 1971, 240 с.

2. Эксплуатация энергетических блоков В.И. Доброхотов, Г.В. Жгулев, Москва Энергоатомиздат, 1987, 256 с.

На стр.5 [1] представлены два варианта пусковых схем, которые содержат следующую совокупность существенных признаков:

- паровой котел;

- его пароводяной тракт до выхода пара из перегревателя;

- главный паропровод от пароперегревателя до стопорного клапана турбины с двумя задвижками;

- стопорный клапан турбины;

- паровая турбина;

- конденсатор;

- трубопровод с редукционно-охладительной установкой (РОУ), подсоединенный к паропроводу за пароперегревателем;

- быстродействующая редукционно-охладительная установка (БРОУ), подсоединенная к паропроводу между котлом и турбиной и подключенная к конденсатору;

- деаэратор.

На схеме а), кроме того, предусмотрены:

- встроенная задвижка в рассечку пароводяного тракта (ВЗ);

- встроенный растопочный сепаратор (ВС);

- трубопровод с дроссельным клапаном Др-1, включенный перед ВЗ и подключенный к растопочному сепаратору;

- трубопровод сброса среды из встроенного растопочного сепаратора к коллектору 20 кгс/см2 с дроссельным клапаном Др-2 и задвижкой;

- трубопровод от коллектора 20 кг/см2 в деаэратор с задвижкой;

- трубопровод, направляющий пар из встроенного сепаратора за ВЗ.

На схеме б) в отличие от схемы а) трубопровод с дроссельным клапаном Др-1 перед встроенной задвижкой соединен с выносным растопочным сепаратором;

- у встроенной задвижки предусмотрен байпас с дроссельным клапаном.

Схема б) применялась только на первых дубль-блоках 300 МВт.

На стр.6 [1] представлена усовершенствованная схема (Рис.1-2), в которой вместо коллектора 20 кг/см2 предусмотрен растопочный расширитель (13), а на выпаре из встроенного сепаратора предусмотрен дроссельный клапан Др-4.

На этой же странице отмечается, что пусковая схема со встроенным сепаратором принята как типовое решение для вновь проектируемых блоков.

Это устройство нами выбрано в качестве аналога (прототипа), которое содержит совокупность нижеследующих существенных признаков:

- паровой котел;

- его пароводяной тракт до выхода пара из пароперегревателя;

- главный паропровод от пароперегревателя до стопорного клапана турбины с двумя задвижками;

- пусковой впрыск, установленный в главном паропроводе за пароперегревателем (на схеме он не указан, в действительности он предусмотрен на всех блоках с прямоточными котлами, см. Рис.1-28, 1-36, 1-37 [1]);

- быстродействующая редукционно-охладительная установка (БРОУ), подсоединенная к паропроводу между котлом и турбиной и подключенная к конденсатору (начиная с блоков 300 МВт она стала называться ПСБУ - пуско-сбросное быстродействующее устройство);

- стопорный клапан турбины;

- цилиндр высокого давления турбины (ЦВД);

- трубопровод от ЦВД до вторичного пароперегревателя с задвижкой;

- вторичный пароперегреватель;

- трубопровод от вторичного пароперегревателя к цилиндрам среднего и низкого давления (ЦСД+ЦНД) с двумя задвижками;

- конденсатор;

- быстродействующая редукционно-охладительная установка (БРОУ), присоединенная к паропроводу между котлом и турбиной и подключенная к конденсатору;

- деаэратор;

- встроенная задвижка в рассечку пароводяного тракта (ВЗ);

- встроенный растопочный сепаратор;

- трубопровод с дроссельным клапаном Др-1, включенный перед ВЗ и подключенный к сепаратору;

- основной и байпасный трубопроводы сброса среды из растопочного сепаратора в растопочный расширитель с дроссельными клапанами Др-2, Др-3 и задвижкой;

- трубопровод, направляющий пар из растопочного сепаратора за встроенную задвижку с дроссельным клапаном Др-4;

- трубопроводы сброса среды из растопочного расширителя в циркводовод и вниз конденсатора;

- трубопровод, соединяющий паровое пространство расширителя со сбросной линией БРОУ с дроссельным клапаном и задвижкой;

- отводы от этого трубопровода перед дроссельным клапаном к коллектору стороннего пара, к деаэратору и к трубопроводу за ЦВД с задвижкой и дроссельным клапаном.

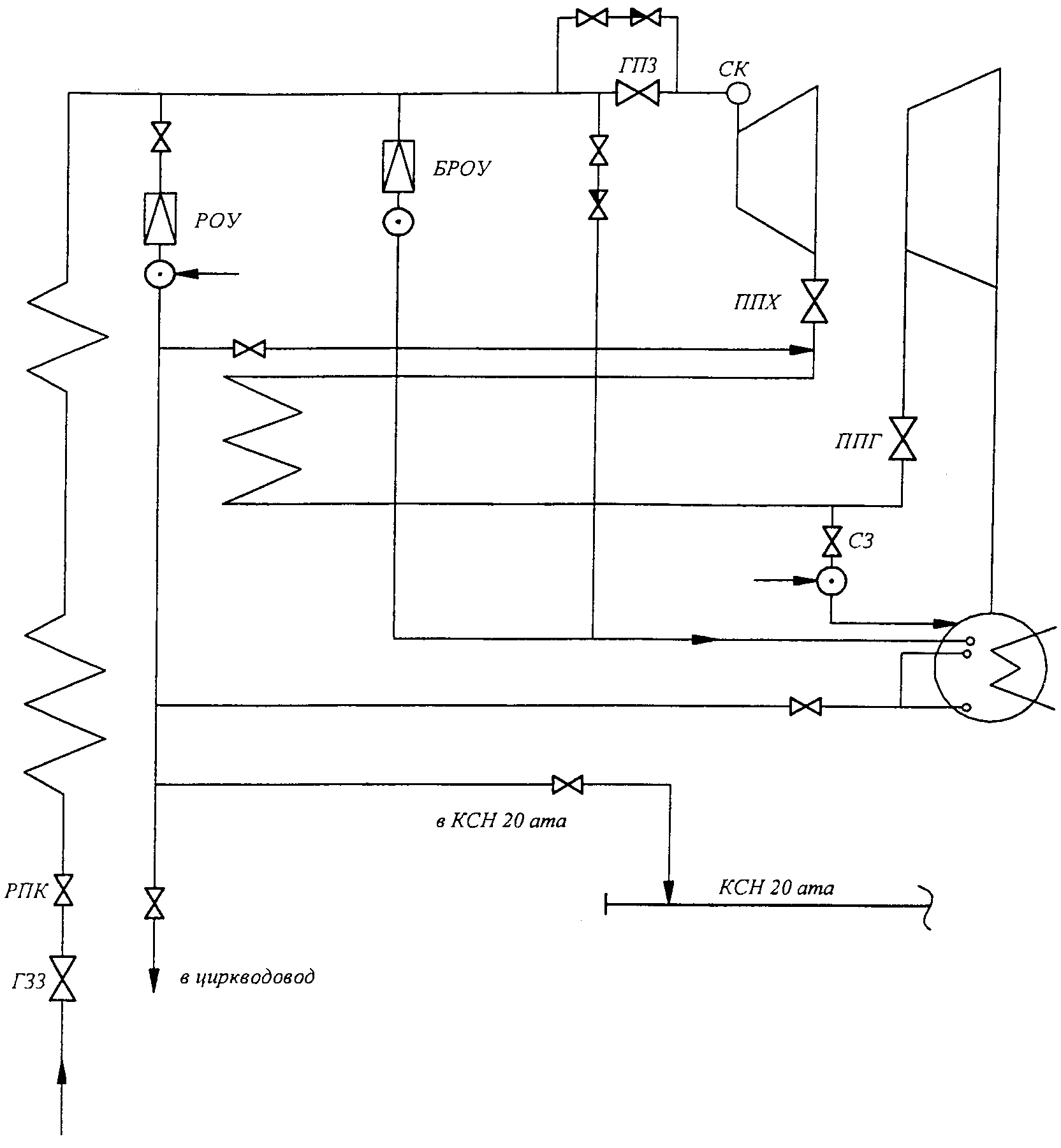

Общими признаками предлагаемого технического решения и охарактеризованного выше технического решения (прототипа) являются (см. схему устройства):

- паровой котел;

- его пароводяной тракт до выхода из пароперегревателя;

- главный паропровод от пароперегревателя до стопорного клапана турбины как минимум с одной задвижкой;

- быстродействующая редукционно-охладительная установка (БРОУ), подсоединенная к паропроводу между котлом и турбиной и подключенная к конденсатору;

- стопорный клапан турбины;

- цилиндр высокого давления турбины (ЦВД);

- трубопровод от ЦВД до вторичного пароперегревателя с задвижкой или фланцами за ЦВД;

- вторичный пароперегреватель;

- трубопровод от вторичного пароперегревателя к цилиндрам среднего и низкого давления (ЦСД+ЦНД);

- конденсатор;

- деаэратор;

- коллектор собственных нужд (сторонний пар).

Пусковая схема должна обеспечивать надежный и технологичный пуск оборудования блока из различных тепловых состояний - холодного, горячего, неостывшего.

В [2] на стр.11, 12 приведены графики пуска блока 300 МВт. Температура пара перед ЦВД на начальном этапе пуска турбины должна составлять: при пуске из холодного состояния 300°С, из неостывшего - 380°С, из горячего - 460°С. Подобные графики предусматриваются турбинными заводами для энергоблоков любой мощности. Пусковая типовая схема со встроенным сепаратором была разработана в 60-х годах прошлого века для решения вышеобозначенной задачи. Однако выполнить ее по ряду причин она не смогла.

Пуск из холодного состояния сложен и ненадежен по нескольким причинам. Во-первых, очевидно, что так называемая типовая пусковая схема крайне сложна. Во-вторых, нет достоверного (однозначного) параметра, по которому должен регулироваться сброс среды из встроенного сепаратора. На блоках 150, 200 и 300 МВт в схеме встроенного узла на сбросе из сепаратора предусматривалась копилка, в которой должен поддерживаться уровень, а в пароперегреватель направляться пар с небольшой влажностью. Однако оказалось, что поддерживать уровень из-за малого объема копилки крайне сложно, а точнее невозможно. В эксплуатации от этого варианта пришлось отказаться. При регулировании сброса с проскоком пара температура за пароперегревателем из-за малого расхода и относительно большой поверхности пароперегревателя за ВЗ практически равна температуре газов в месте его размещения, т.е. около 500°С и выше. От использования пускового впрыска в главные паропроводы эксплуатация повсеместно отказалась из-за опасения подать воду в турбину. По этим причинам сброс среды из сепаратора регулируется с проскоком воды в пароперегреватель из условий получения нужной температуры пара за котлом. В этом случае в пароперегревательные поверхности подается пароводяная смесь. Большая разница между плотностью воды и пара обуславливает непредсказуемое ее распределение по змеевикам пароперегревательных поверхностей, что приводит к большим температурным разверкам и, как следствие, к недопустимым температурам метала некоторых из них с последующим возможным повреждением (разрывом). Тракт после ВЗ открыт (распахнут) в сторону низких давлений и даже вакуума в конденсаторе. Кроме того, он разделен на два потока; один - на сброс через сепаратор в расширитель Р20 и далее в деаэратор, конденсатор, на прогрев промперегрева; второй - через пароперегреватель в паропровод, а из него через БРОУ в конденсатор, на ЦВД турбины, далее промперегреватель, ЦСД и ЦНД и конденсатор. Расходы по этим потокам в период пуска, особенно на начальном этапе, невелики, что приводит к гидравлической неустойчивости и к неуправляемым их колебаниям. Эти колебания, в свою очередь, приводят к циклическим изменениям температуры пара за пароперегревателем, что нельзя признать допустимым с точки зрения влияния этого процесса на температурный режим металла паропроводов и турбины. Кроме того, в этих условиях невозможно получить и поддерживать требуемую в соответствии с графиком пуска температуру перед турбиной.

На всех блоках исключен пуск из неостывшего состояния при неостывших естественным путем котле и паропроводах, т.е. он возможен как минимум через двое суток, в то время как указанный график предусматривает пуск через 12-18 часов.

Пуск из горячего состояния также не предусмотрен и невозможен.

Есть так называемый пуск из горячего резерва (видимо, после аварийного останова) [2] стр.29. Но он возможен после простоя не более 30 мин, причем тут же есть оговорка о его крайне сложной организации из-за большого количества операций, которые нужно выполнить за минимально возможное время. Поскольку такие режимы редки и случайны, персонал не сможет их выполнить на должном уровне без непредсказуемых последствий для надежности оборудования блока.

Предлагаемое устройство для пуска энергетического блока поясняется нижеследующим описанием и чертежом-схемой.

Предлагаемая схема содержит:

- паровой котел;

- его пароводяной тракт до выхода из пароперегревателя, в котором отсутствует встроенная задвижка, отсутствует встроенный узел с сепаратором и дроссельными клапанами вокруг него, растопочным расширителем с трубопроводами вокруг него;

- главный паропровод от пароперегревателя до стопорного клапана турбины, в котором отсутствует пусковой впрыск, как минимум с одной задвижкой (ГПЗ);

- быстродействующую редукционно-охладительную установку (БРОУ), подсоединенную к паропроводу между котлом и турбиной и подключенную к конденсатору;

- редукционно-охладительную установку РОУ;

- трубопровод после РОУ в трубопровод холодного промперегрева с задвижкой;

- трубопровод после РОУ вверх и вниз конденсатора с задвижкой;

- трубопровод после РОУ в коллектор собственных нужд (КСН) с задвижкой;

- трубопровод после РОУ в циркводовод с задвижкой;

- главную паровую задвижку (ГПЗ) перед турбиной;

- трубопровод байпаса ГПЗ с внутренним диаметром 100 мм (dy 100) и более с задвижкой и дроссельно-регулирующим клапаном;

- дренажный трубопровод с отбором перед ГПЗ и сбросом в конденсатор с задвижкой (вентилем) и регулирующим клапаном;

- стопорный клапан турбины (СК);

- цилиндр высокого давления турбины (ЦВД);

- трубопровод от ЦВД до вторичного пароперегревателя с задвижкой или фланцами за ЦВД;

- вторичный пароперегреватель;

- трубопровод от вторичного пароперегревателя к цилиндрам среднего и низкого давления (ЦСД+ЦНД);

- линию сброса из трубопровода горячего промперегрева в конденсатор с задвижкой (СЗ);

- конденсатор;

- деаэратор;

- коллектор собственных нужд (сторонний пар).

Предлагаемое устройство пуска блока из холодного состояния или при неостывшей турбине и остывшем котле работает следующим образом.

Через пароводяной тракт с помощью регулирующего питательного клапана (РПК) устанавливается растопочный расход воды (как правило, 30% от номинального или менее) на начальном этапе через РОУ со сбросом в циркводрвод для промывки поверхностей нагрева. Клапаном РОУ устанавливается давление за пароперевателем близким к номинальному, включается ее регулятор давления «до себя». Остальная арматура по котлу и блоку закрыта. После завершения промывки холодной водой сброс после РОУ переводится вниз конденсатора.

Растапливается котел на мазуте или газе, и температура за пароперегревателем поднимается до уровня, необходимого для горячей промывки. После завершения горячей промывки тепловыделение в топке увеличивается и тракт за пароперегревателем выводится на перегрев. Включается штатный впрыск перед последней ступенью пароперегревателя, включается его регулятор. На трубопроводе дренажа открывается вентиль и регулирующий клапан для прогрева главного паропровода до ГПЗ. Сброс пара переводится на БРОУ, включается ее регулятор давления «до себя».

РОУ закрывается, отключается ее регулятор. Открывается задвижка на трубопроводе после РОУ в паропровод холодного промперегрева и задвижка из горячих ниток в конденсатор для прогрева системы промперегрева. Открытием клапана РОУ подается пар в систему промперегрева. Параллельно может быть открыта задвижка на трубопроводе подачи пара в КСН, с целью его утилизации в деаэратор и на другие нужды. Давление за котлом поддерживается регулятором клапана БРОУ.

При готовности турбины к пуску при открытых стопорном и регулирующих клапанах открывается задвижка на байпасе ГПЗ и регулирующим клапаном производится толчок турбины и в соответствии с графиком пуска дальнейший набор оборотов. При дросселировании на байпасе, например, с 240 кг/см2 до 10 кг/см2, температура пара снижается с 420°С до 200°С или с 540°С до 425°С. За счет этих закономерностей можно обеспечить необходимый график температур перед турбиной при ее пуске из любого теплового состояния. Производится синхронизация турбогенератора. Закрывается РОУ. Клапаном байпаса ГПЗ в соответствии с графиком производится набор нагрузки на турбогенераторе до полного его открытия. Параллельно регулятором закрывается БРОУ. Медленным прикрытием регулирующих клапанов из условий прогрева стопорного клапана турбины поднимается давление за ГПЗ до того же уровня, что и перед ГПЗ. Открывается ГПЗ. Дальнейший подъем нагрузки производится за счет нагружения котла и перевода его на твердое топливо. После включения турбогенератора в сеть закрывается задвижка и клапан на линии дренажа перед ГПЗ.

Пуск блока из горячего и неостывшего состояния выполняется по следующей методике.

При плановом или аварийном останове блока останавливается все вспомогательное оборудование и закрывается вся арматура по блоку. Сохраняется или восстанавливается вакуум в конденсаторе. Открывается вентиль на дренаже перед ГПЗ, приоткрывается регулирующий клапан на 10-15% по указателю положения, и устанавливается режим расхолаживания котла и паропроводов за счет постепенного выпуска пара в конденсатор.

Открывается задвижка СЗ на линии сброса из трубопровода перед ЦСД турбины в конденсатор и производится обеспаривание всей системы промперегревателя.

При постепенном расхолаживании пароводяного тракта и паропроводов на любом этапе при любом сохранившемся давлении котел готов к пуску.

Включается дымосос и вентилятор, устанавливается воздушный режим, устанавливается растопочный расход воды, включается определенное количество форсунок и устанавливается расход мазута или газа исходя из сохранившегося теплового состояния котла и температуры пара за пароперегревателем, поднимается давление в котле при закрытых БРОУ и РОУ. При приближении давления за пароперегревателем к номинальному открывается БРОУ и включается его регулятор «до себя». Котел выводится на параметры в соответствии с тепловым состоянием турбины. При необходимости выполняется прогрев промперегрева по ранее приведенной методике. Турбина пускается байпасом ГПЗ при открытых регулирующих клапанах в соответствии с графиком. Нагружение котла производится за счет увеличения расхода мазута или газа и перевода его на твердое топливо.

Таким образом, предлагаемое устройство и представленные на его основе относительно простые технологии обеспечивают необходимый диапазон пусков блока из различных тепловых состояний с включением в работу пусковых регуляторов при обеспечении требований по надежности работы основного и вспомогательного оборудования.