Результат интеллектуальной деятельности: СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛИ

Вид РИД

Изобретение

Изобретение относится к области технологии машиностроения и может быть использовано при обработке металлов резанием.

Известен способ обработки детали резанием, включающий механическое воздействие на деталь инструмента в процессе их взаимного перемещения и подачу в зону резания теплого и холодного озонированного воздуха под давлением посредством сопел, направленных с разных сторон (SU 1770100 A1, B23B 1/00, 23.10.1992). Способ позволяет в какой-то мере повысить стойкость инструмента и производительность обработки. Недостатками данного способа являются достаточно высокие сложность оборудования и трудоемкость процесса обработки.

Известен также способ обработки детали резанием, принятый за прототип и включающий механическое воздействие на деталь инструмента в процессе их взаимного перемещения и подачу в зону резания озонированного воздуха под давлением посредством сопел, при этом используется инструмент с многофункциональным покрытием, а при обработке детали на инструмент дополнительно накладывают ультразвуковые колебания (RU 2280538 C2, B23B 1/00, 27.07.2006). Известный способ позволяет облегчить процесс резания за счет снижения коэффициента трения и уменьшения температуры в зоне контакта инструмента с деталью, а также повысить износостойкость инструмента и качество обработки. Однако данному способу присущи следующие недостатки - большая трудоемкость и дороговизна при его осуществлении, необходимость дополнительного оборудования и его соответствующая наладка.

Задачей предлагаемого изобретения является значительное упрощение способа токарной обработки детали и исключение из этого процесса дорогостоящего оборудования и материалов, что позволяет снизить трудоемкость и затраты на осуществление данного способа, а достигаемый при этом технический результат заключается в повышении износостойкости инструмента, производительности и качества обработки.

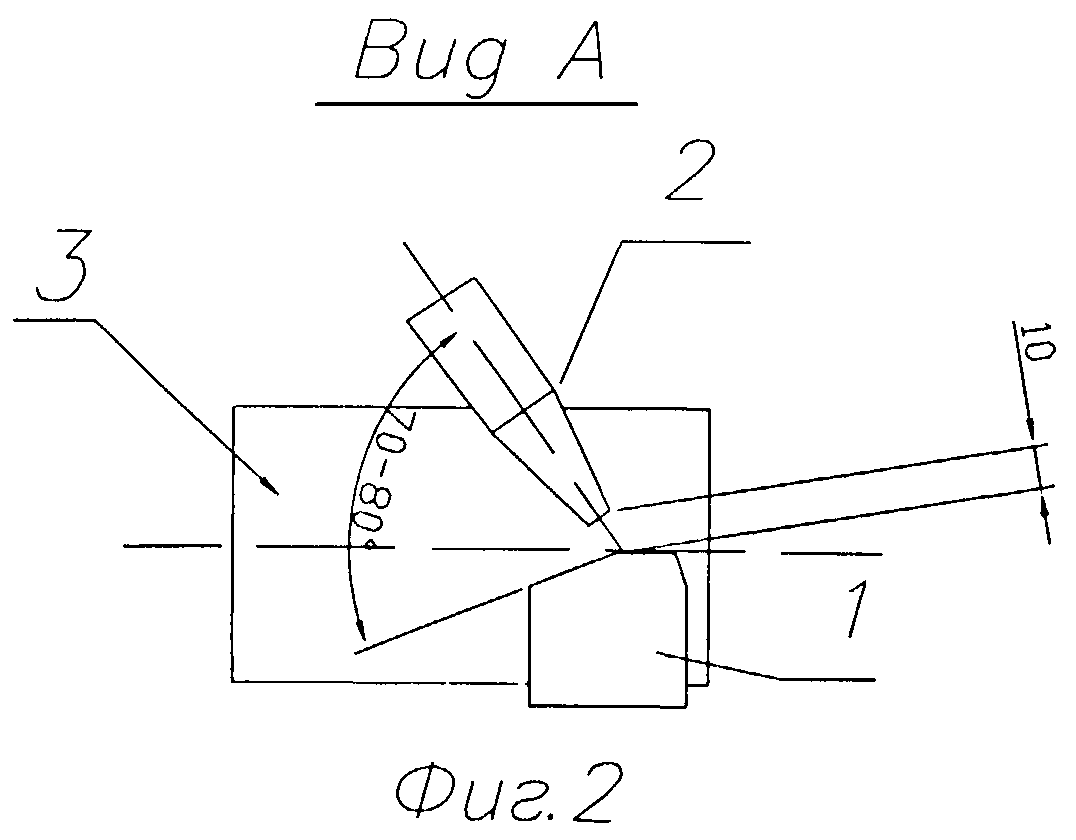

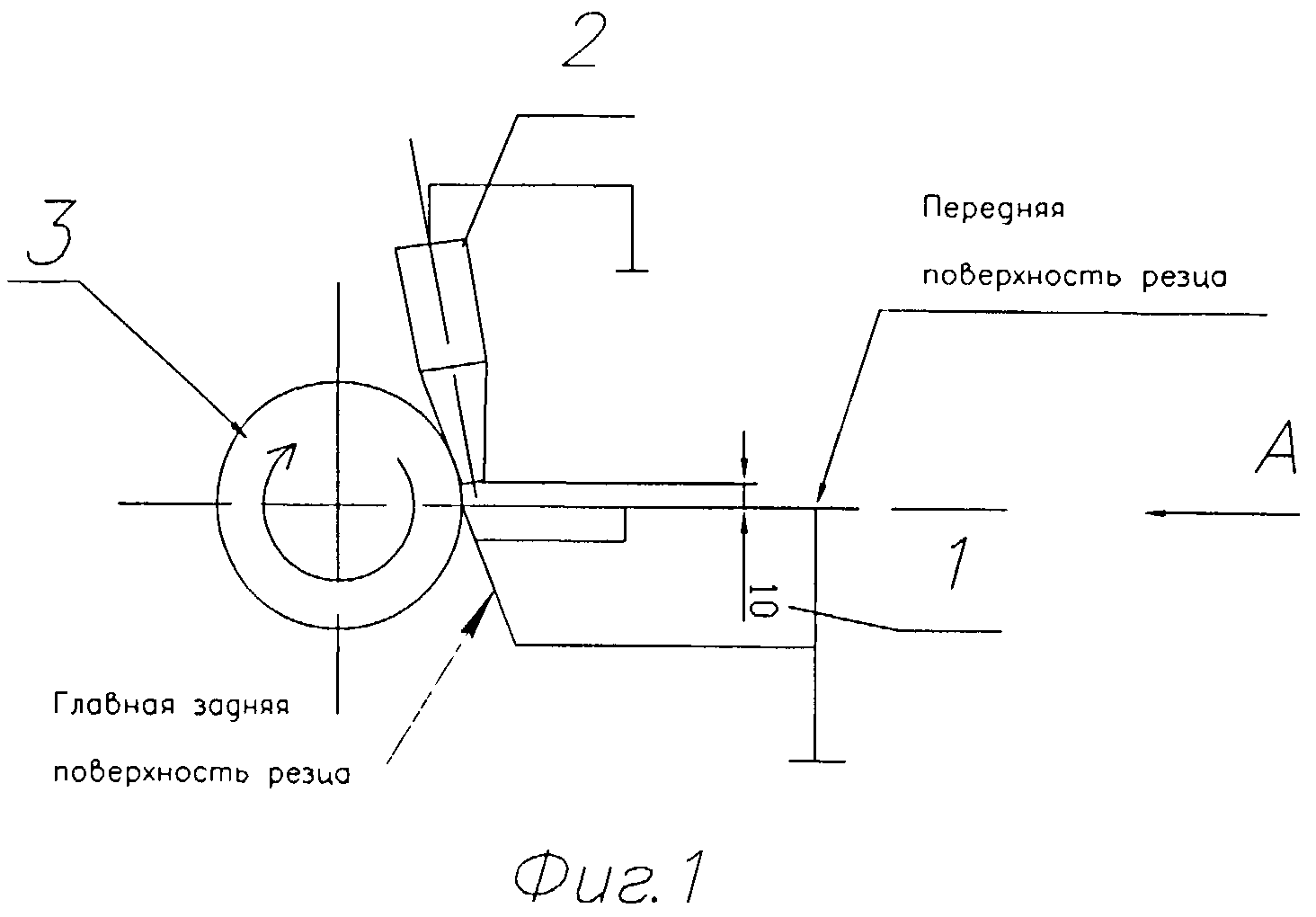

Решение указанной задачи достигается тем, что в способе токарной обработки детали, включающем механическое воздействие на деталь резца в процессе их взаимного перемещения и подачу в зону резания озонированного воздуха под давлением посредством сопла, озонированный воздух подают непосредственно на главную режущую кромку резца, при этом сопло размещают на расстоянии 10 мм от передней поверхности резца, а продольную ось сопла располагают в плоскости главной задней поверхности резца под углом 70-80° к его главной режущей кромке.

Изобретение поясняется чертежами, где на фиг.1 показана схема токарной обработки детали по данному способу, а на фиг.2 - вид А на фиг.1.

Пример реализации способа

Предложенный способ может быть осуществлен следующим образом.

В процессе токарной обработки детали 3 посредством механического воздействия на нее резца 1 при их взаимном перемещении непосредственно на главную режущую кромку резца подают озонированный воздух с помощью сопла 2, размещенного на расстоянии h=10 мм от передней поверхности резца 1. При этом продольную ось сопла 2 располагают в плоскости главной задней поверхности резца 1 под углом 70-80° к его главной режущей кромке. Озонированный воздух получают, например, с помощью устройства «УИВ-1», описанного в патенте RU 2279962, B23Q 11/10, 20.07.2006, при обработке воздуха, подаваемого при давлении pв=0,02 МПа, в тлеющем коронном разряде при напряжении U=430 кВ.

Осуществляемая в данном способе подача озонированного воздуха с помощью указанного расположения сопла 2 позволяет формировать в течение всего процесса обработки на главной режущей кромке резца 1 тонкий упрочненный слой, состоящий из оксидов и карбидов инструментального материала. Это происходит за счет точечного нагрева режущей кромки резца 1 при воздействии на нее кинетической энергии направленного под углом потока ионов озонированного воздуха. Таким образом происходит более эффективное проникновение в режущую кромку ионов и электронов, при этом осуществляется постоянное нанесение локального упрочняющего покрытия на главную режущую кромку резца 1 за счет изменения фазового состава элементов его материала.

Это, в свою очередь, способствует значительному повышению (до нескольких раз) износостойкости резца и качеству обработки за счет снижения коэффициента трения и предотвращения растрескиваний режущей кромки.

Как показали экспериментальные исследования, указанный угол (70-80°) направления потока озонированного воздуха позволяет наиболее эффективно повышать износостойкость резца. Увеличение или уменьшение данного угла по сравнению с указанным диапазоном, а также увеличение расстояния от сопла более 10 мм снижают эффективность воздействия потока озонированного воздуха на резец за счет уменьшения кинетической энергии потока воздуха. При уменьшении же расстояния от сопла менее 10 мм усложняется процесс обработки, а образующаяся стружка становится помехой для подаваемого воздуха.

Осуществляли реальную токарную обработку детали из стали 45 (НВ180) на станке модели 16К20 с использованием данного способа, получив следующие результаты.

Пример 1. Твердосплавный режущий инструмент IS20, параметры обработки: v=ПО м/мин, s=0,175 мм/об, t=1 мм, исходная стойкость T=20 мин, полученная стойкость Т=35 мин.

Пример 2. Быстрорежущий инструмент Р6М5, параметры обработки: v=65 м/мин, s=0,175 мм/об, t=1 мм, исходная стойкость T=37 мин, полученная стойкость T=170 мин.

Способ токарной обработки детали, включающий механическое воздействие на деталь резца в процессе их взаимного перемещения и подачу в зону резания озонированного воздуха под давлением посредством сопла, отличающийся тем, что озонированный воздух подают непосредственно на главную режущую кромку резца, при этом сопло размещают на расстоянии 10 мм от передней поверхности резца, а продольную ось сопла располагают в плоскости главной задней поверхности резца под углом 70-80° к его главной режущей кромке.