Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКОДЕРЖАТЕЛЕЙ И ЗАМКОДЕРЖАТЕЛЬ

Вид РИД

Изобретение

Настоящее изобретение касается способа изготовления замкодержателя замков, предпочтительно автомобильных замков, при этом в целостном виде изготавливают замкодержатель, состоящий из опорной плиты с отверстиями для удержания, замкового хомута с двумя ножками хомута и закрывающей перемычки, а также выемки, причем выемка принимает деталь поворотной защелки замка автомобиля при закрывании двери автомобиля и охватываемая деталью ножка хомута соответствует поворотной защелке. Изобретение также касается замкодержателя для замка, предпочтительно автомобильного, состоящего из опорной плиты с двумя и более отверстиями для удержания и замкового хомута с выемкой, образуемой закрывающей перемычкой, ножкой хомута и охватываемой ножкой хомута. Подобные замкодержатели могут применяться для автомобильных замков, а также для замков дверей, ворот и единых систем замков зданий.

Замкодержатели для замков в различном исполнении, например, для автомобильных замков, в принципе известны из области техники. В описании изобретения к патенту DE 20 2007 012 253 А1 и DE 10 2007 041 479 А1 описан и показан замкодержатель для автомобильного замка, который выполнен так, что он может быть изготовлен при сравнительно малых затратах. Согласно описанию к изобретению DE 20 2007 012 253 А1 верхняя закрывающая перемычка, выполненная в форме плоской ленты, установлена так, что она выступает из входной области опорной плиты, за счет чего достигается повышенная прочность на разрыв стопорного механизма в закрытом состоянии, прежде всего в случае аварии. Замкодержатель выполнен из двух частей, причем стопорный болт представляет собой отдельную деталь, неразрывно связанную с хомутом и держателем. В самом стопорном болте на одном конце имеется выполняющий роль фланца хомут, который должен стабилизировать весь узел, чтобы гарантировать возможность открытия замка, в том числе в случае аварии. В патенте ЕР 2 031 158 А2 описан замкодержатель для автомобильных замков, который изготавливается как одна деталь путем холодного формования. Подобный замкодержатель предпочтительно изготавливают путем холодного прессования, поэтому он более экономный, чем описанные ниже типы замкодержателей, которые, как правило, изготавливают из двух частей. Тем не менее, здесь расходы также значительны, потому что каждый отдельный замкодержатель изготавливают путем затратного процесса прессования, а после этого он должен быть подвергнут обработке. Согласно описанию изобретения к патенту WO 2006/053431 А1 замкодержатель изготавливают путем штампования и перфорирования, при этом он должен иметь особую геометрию. Недостатком этих известных замкодержателей является, прежде всего, весьма затратная конструкция отдельного держателя, в которой в качестве стопорного болта используется, главным образом, хомут. Прежде всего, в известных замкодержателях обязательной является последующая обработка, чтобы затем можно было гарантировать надежное крепление замкодержателя в автомобильном замке и надежное срабатывание.

Поэтому в основу изобретения поставлена задача предложить способ простого изготовления стабильного замкодержателя, не требующего никакой последующей обработки, а также сам соответствующий замкодержатель.

Задача согласно настоящему изобретению решается таким образом, что замкодержатель формуют при помощи холодного прессования из предпочтительно круглого сырьевого материала путем пластического формования в массивную Т-образную заготовку, при этом получая общую основную геометрию, в то время как отверстия для удержания и выемку в замковом хомуте затем формуют из заготовки, способной к высококачественной холодной высадке.

При реализации подобного способа можно изготовить весь замкодержатель всего за два-пять рабочих шагов из предпочтительно круглого стального монолита, причем за счет холодного прессования можно реализовать такую общую геометрию, которая в любом случае делает любую последующую обработку излишней. Холодное прессование представляет собой пластическое формование массива, в котором в многошаговом процессе изготовления на многопозиционном прессе можно изготовить как пустотелые, так и сплошные части. Материал под воздействием высокого давления переводится в текучее состояние, при котором могут возникать температуры до 900°С в объекте, т.е. в замкодержателе, которые, как уже упоминалось, ведут к тому, что происходит пластическая деформация, делающая излишней любую последующую обработку. При применении такого способа возникает возможность изготовить замкодержатель, не требующий никакой последующей обработки, который, наоборот, сразу же готов к применению с автомобильным замком.

Другой практичный вариант осуществления изобретения предусматривает, что перед холодным прессованием сырьевой материал получают путем срезания с круглого, многогранного или квадратного сплошного стержня, а затем подвергают его пластической деформации путем холодного прессования для получения Т-образной заготовки, форма которой задается замковым хомутом и опорной плитой, с разделкой фасок отверстий для удержания путем сквозного прессования через одну или предпочтительно несколько матриц. При реализации этого дополнительного варианта осуществления изобретения необходимо, во-первых, проверять, чтобы являющийся исходным пунктом способа сырьевой материал всегда был одинаково сформован и имел одинаковый материал в одинаковом количестве, потому что он срезается предпочтительно с круглого сплошного стержня для последующей обработки на матрицах или методом холодного прессования. Все исходные детали обрабатываются одинаково, чтобы получить Т-образную заготовку, включающую замковый хомут и опорную плиту, которая затем подвергается дальнейшему формованию или доводится до желаемого замкодержателя. Холодное прессование, представляющее собой основные рабочие шаги, дает в результате, как уже неоднократно упоминалось, Т-образные заготовки, которые, как таковые, не требуют последующей обработки поверхности, а напротив, имеют оптимальную форму и конструкцию для использования для последующего рабочего процесса и, в частности, в замке.

Еще один предпочтительный вариант осуществления изобретения предусматривает, что сначала происходит формование опорной плиты в осевом направлении предпочтительно круглого сырьевого материала, затем происходит пластическое формование замкового хомута путем холодного прессования в осевом направлении с ножками хомута, с опусканием опорной плиты настолько, чтобы затем можно было изготовить выемку в замковом хомуте путем холодной штамповки с одновременным изготовлением квадранта, необходимого для охвата поворотной защелки вокруг соответствующей ножки хомута. Отверстия для удержания и выемку получают путем штампования или лазерной резки, которые не являются последующей обработкой, а напротив, относятся к шагам изготовления. Поскольку замкодержатели обычно изготавливаются в больших количествах, снижение стоимости изготовления в целом очень позитивно и заметно. Кроме того, заметно возрастает механическая нагрузочная способность. В отличие от известного уровня техники замкодержателю по способу согласно настоящему изобретению можно придать замкнутую форму из детали. Различная толщина поперечного сечения позволяет выполнить адаптацию формы сечения, так что в конце обеспечивается оптимальная общая геометрия. Это означает, что на слабо нагруженных участках замкодержателя количество материала можно уменьшить, а на сильно нагруженных участках - увеличить. Особенно предпочтительным при этом является повышение толщины поперечного сечения более чем на 30%, например, в области ножки хомута. Толщина поперечного сечения при этом измеряется в нормальном направлении поверхности замкодержателя. В то время как в известных замкодержателях, изготовленных из листовой стали, толщина поперечного сечения практически постоянная и соответствует толщине стального листа, изделие, изготовленное по способу согласно настоящему изобретению, с его различными толщинами поперечного сечения, лучше приспособлено к возникающим нагрузкам.

Количество необходимых шагов изготовления можно целенаправленно сократить за счет выполнения выемки и отверстия для удержания в рамках холодного прессования за счет применения поперечных вставок. При таком шаге производственного процесса особенно просто уменьшить количество материала в слабо нагруженных зонах и добавить материал в сильно нагруженных зонах, за счет чего получить описанный выше оптимальный замкодержатель. Подверженные высоким нагрузкам поперечные вставки для изготовления выемки и отверстий для удержания дают возможность направить "лишний" материал целенаправленно в высоконагруженные области замкодержателя и накопить его там, тем самым целенаправленно оптимизировав нагрузочную способность замкодержателя без необходимости проведения последующей обработки.

Еще один предпочтительный вариант осуществления изобретения предусматривает, что в качестве круглого, многогранного или квадратного сырьевого материала используется катаная сталь для холодной высадки, предпочтительно 33В2 мат.№1.5514, содержание бора <0,009 вес.%, Rm не более 580 Н2, предпочтительно с содержанием бора 0,005 вес.%. Добавление бора повышает хладотекучесть и одновременно также обеспечивает оптимальное создание поверхности всей детали.

В качестве круглого, многогранного или квадратного сырьевого материала может также использоваться катаная сталь для холодной высадки 35В2 мат.№1.5511 с содержанием бора не более 0,005 вес.%, Rm=500-650 Н/мм2. И эта сталь при добавлении бора может оптимально использоваться для холодного прессования и обеспечивать хорошие свойства детали, что уже было описано выше. Может также применяться нержавеющая сталь X5CrNi1810.

Особенно при применении катаной стали для холодной высадки желательно весь замкодержатель после изготовления покрыть защитным слоем антикоррозионного материала и/или нанести при штамповании на соответствующую ножку хомута канавки и рифления, создающие особую структуру поверхности. Хотя антикоррозионное покрытие представляет собой своего рода последующую обработку, однако не является обработкой в таком смысле, потому что наносить нужно только один слой и не требуется изменение общей геометрии. Нанесение защитного слоя антикоррозионного материала гарантирует, что замкодержатель из катаной стали для холодной высадки сможет оптимально выполнить свою задачу в автомобильном замке. Нанесенные канавки или рифления либо же просто бороздки или перемычки обеспечивают равномерное распределение усилий и избежание назойливого постороннего шума (скрипа).

Кроме того, в качестве круглого, многогранного или квадратного сырьевого материала может использоваться нержавеющая сталь X5CrNi1810, предпочтительно с содержанием С 0,08-0,12%, Si 1% и Сr 16-20%.

Изготавливаемый по способу согласно настоящему изобретению замкодержатель состоит из опорной плиты с двумя и более отверстиями для удержания и замкового хомута с выемкой, образуемой закрывающей перемычкой и ножками хомута. Предусмотренная настоящим изобретением задача решается тем, что опорную плиту и замковый хомут формуют в целостном виде из предпочтительно круглого сырьевого материала в форме стержня путем холодного прессования с заданием формы закрывающей перемычки и ножек хомута, а также опорной плиты, а затем изготавливается выемка и отверстия для удержания путем холодной штамповки. В результате создается замкодержатель, который после выбивания штамповкой отверстий для удержания и выемки сразу же готов к применению без каких-либо последующих шагов обработки или доработки. Экономия на последующей обработке важна для ценообразования, потому что становятся ненужными дополнительные организационные и процедурные шаги, к тому же минимизируется время изготовления. Особым преимуществом холодного прессования является использование возможности целенаправленного "ослабления" слабо нагруженных участков замкодержателя путем отвода материала при одновременном целенаправленном усилении сильно нагруженных участков замкодержателя за счет дополнительного материала. Еще одним преимуществом является не только то, что лишними становятся шаги последующей обработки, а и то, что вся поверхность становится способной к высококачественной холодной высадке, с глубиной шероховатости 12-18 мкм. При последующем штамповании нагруженной ножке хомута придается особая структура поверхности.

Изобретением предусмотрено пластическое формование опорной плиты на многопозиционном прессе. Срезание или поперечное отрезание куска сырьевого материала от цельного стержневого материала включается в общий технологический процесс и по возможности назначается первой позиции многопозиционного пресса, причем выгодно то, что, вместо срезания, может также проводиться поперечное отрезание. Рабочие шаги изготовления выемки и отверстий для удержания по возможности также включаются в многоступенчатый процесс, в последней части многопозиционного пресса. В качестве сырьевого материала предпочтительно использовать круглую катаную сталь для холодной высадки в форме стержня, предпочтительно 33В2 мат.№1.5514 или 35В2 мат.№1.5511 с содержанием бора не более 0,005 вес.%, или нержавеющую сталь.

Как более подробно описано выше, из основного или сырьевого материала в форме стержня сначала изготавливается опорная плита, на которой затем выполняется замковый хомут путем холодного прессования. Для обработки, в частности выполнения выемки, желательно, чтобы опорная плита имела круглую форму, а замковый хомут располагался по центру опорной плиты в виде вертикального или выступающего сквозного отверстия. Затем на следующем рабочем шаге можно выполнить выемку и отверстия для удержания, чтобы образовался замковый хомут в форме сквозного отверстия, причем в зависимости от характера изготовления выемки и отверстий для удержания можно еще раз сместить материал, если на предыдущих рабочих шагах на многопозиционном прессе по какой-либо причине он не занял правильное положение. Все это возможно, потому что за счет высокого давления создается температура, дающая возможность так формовать стержневой материал, что после изготовления можно получить стабильный цельный замкодержатель.

При пластическом формовании опорной плиты и ножек хомута, а также закрывающей перемычки вокруг ножек хомута на практике образуется своего рода вздутие, которое по настоящему изобретению используется для того, чтобы ножки хомута имели своего рода опорную подошву во вздутии на опорной плите. Вздутие возникает при пластическом формовании опорной плиты и замкового хомута.

Для обеспечения хорошей подгонки под размеры окружающих деталей автомобильного замка желательно, чтобы, как предусмотрено изобретением, закрывающая перемычка с одной или обеих сторон имела спадающие в сторону внешних краев ножек хомута заплечики, а одна или обе ножки хомута имели выпуклость в виде вздутия. Такая форма дает преимущества также в процессе изготовления, так что по этой причине и из-за предпочтительных значений стабильности придание такой формы является целесообразным. Как уже ранее описывалось, предпочтительно при помощи холодного прессования "перераспределить" материал внутри замкодержателя. При этом ненужный материал в слабо нагруженных местах переносится в зоны, подвергающиеся высоким нагрузкам, что, например, определяет наличие вздутия на ножках хомута.

Настоящее изобретение отличается, в частности, тем, что предлагаются способ и изготавливаемый по нему замкодержатель, который дает возможность изготовить замкодержатель в целостном виде, причем отдельные рабочие шаги подобраны так, что можно обойтись несколькими операциями прессования или рабочими операциями. Отдельный замкодержатель выделяется из цельного стержневого материала, так что уже задается круглая форма опорной плиты. Затем нужно только сформировать из этого круглого стержневого материала опорную плиту и образующий с ней одно целое замковый хомут, так что потом нужно только выполнить выемку в замковом хомуте и отверстия для удержания. Таким образом, можно обойтись меньшим количеством рабочих шагов и при этом по завершении процесса получить конечный продукт, то есть замкодержатель, который без каких-либо дополнительных шагов обработки может применяться в автомобильном замке. При этом замкодержатель за счет полученной уже на этапе изготовления общей геометрии имеет форму, которая обеспечивает оптимальное применение под воздействием эксплуатационных нагрузок и других эксплуатационных условий.

Другие подробности и преимущества предмета изобретения изложены в приведенном ниже описании соответствующего изображения, на котором представлен предпочтительный вариант осуществления изобретения вместе с относящимися к нему подробностями и отдельными частями. Используется следующий графический материал.

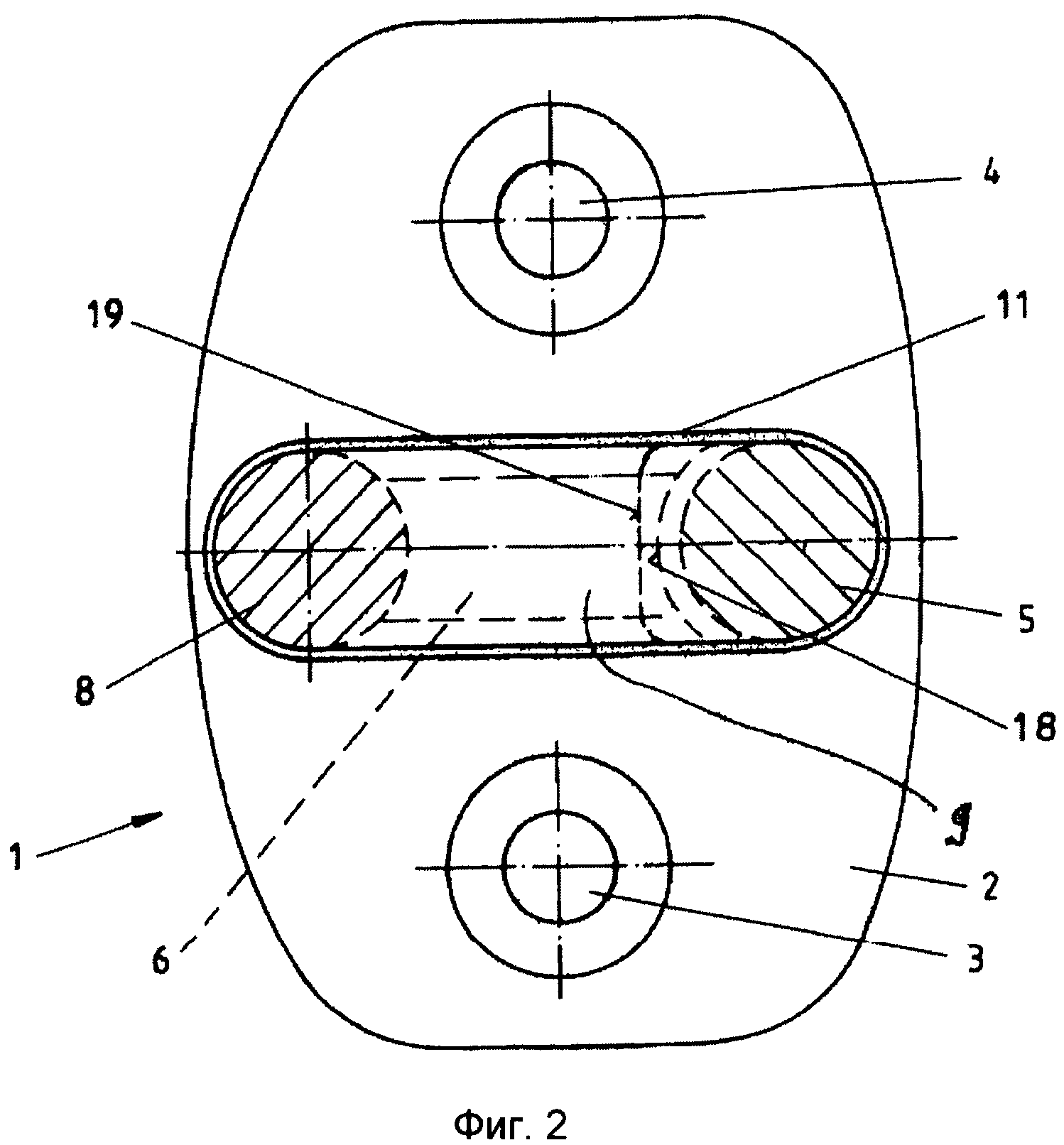

Фигура 1: готовый замкодержатель с выемкой и отверстиями для удержания.

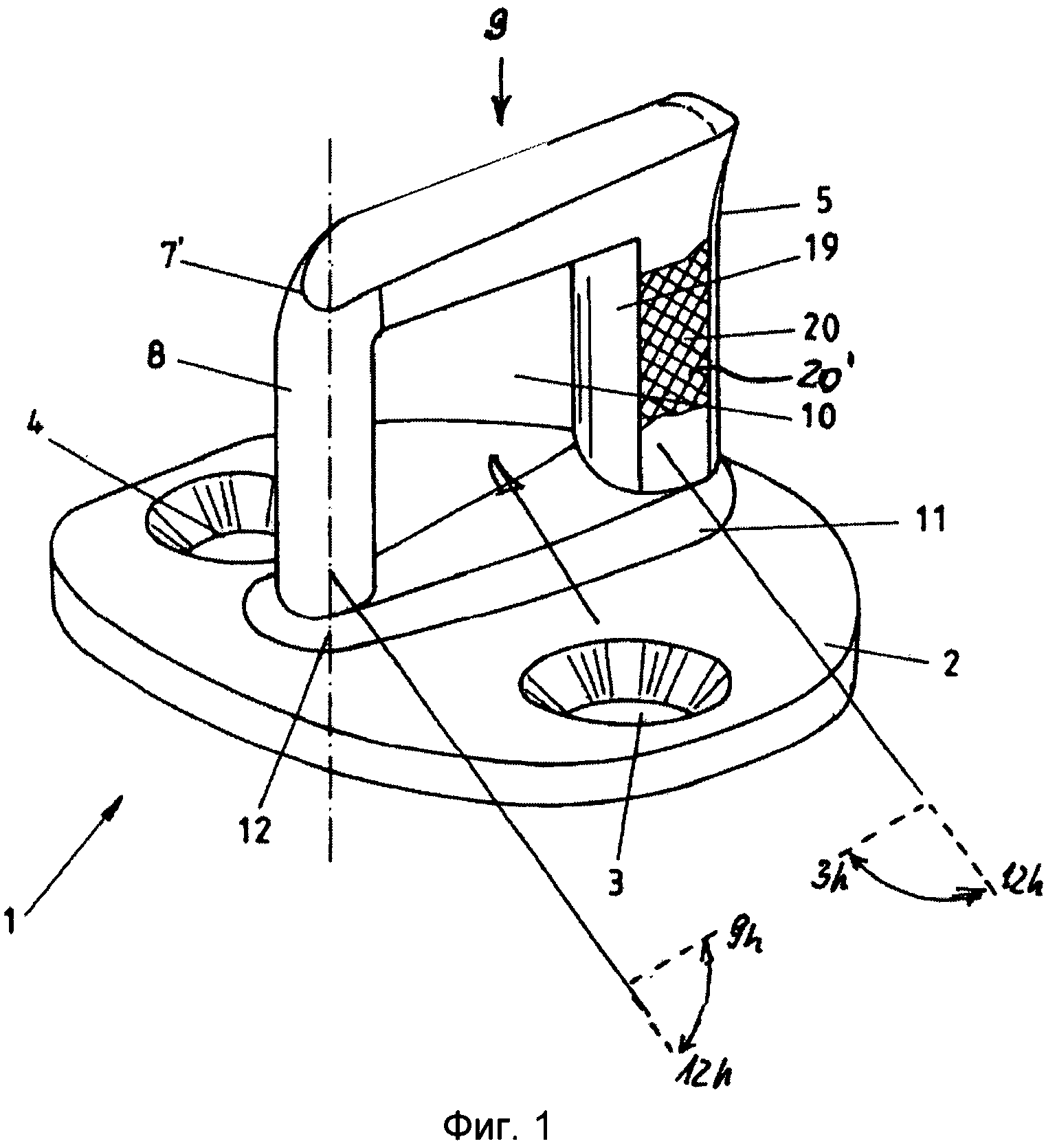

Фигура 2: вид сверху на подобного рода замкодержатель.

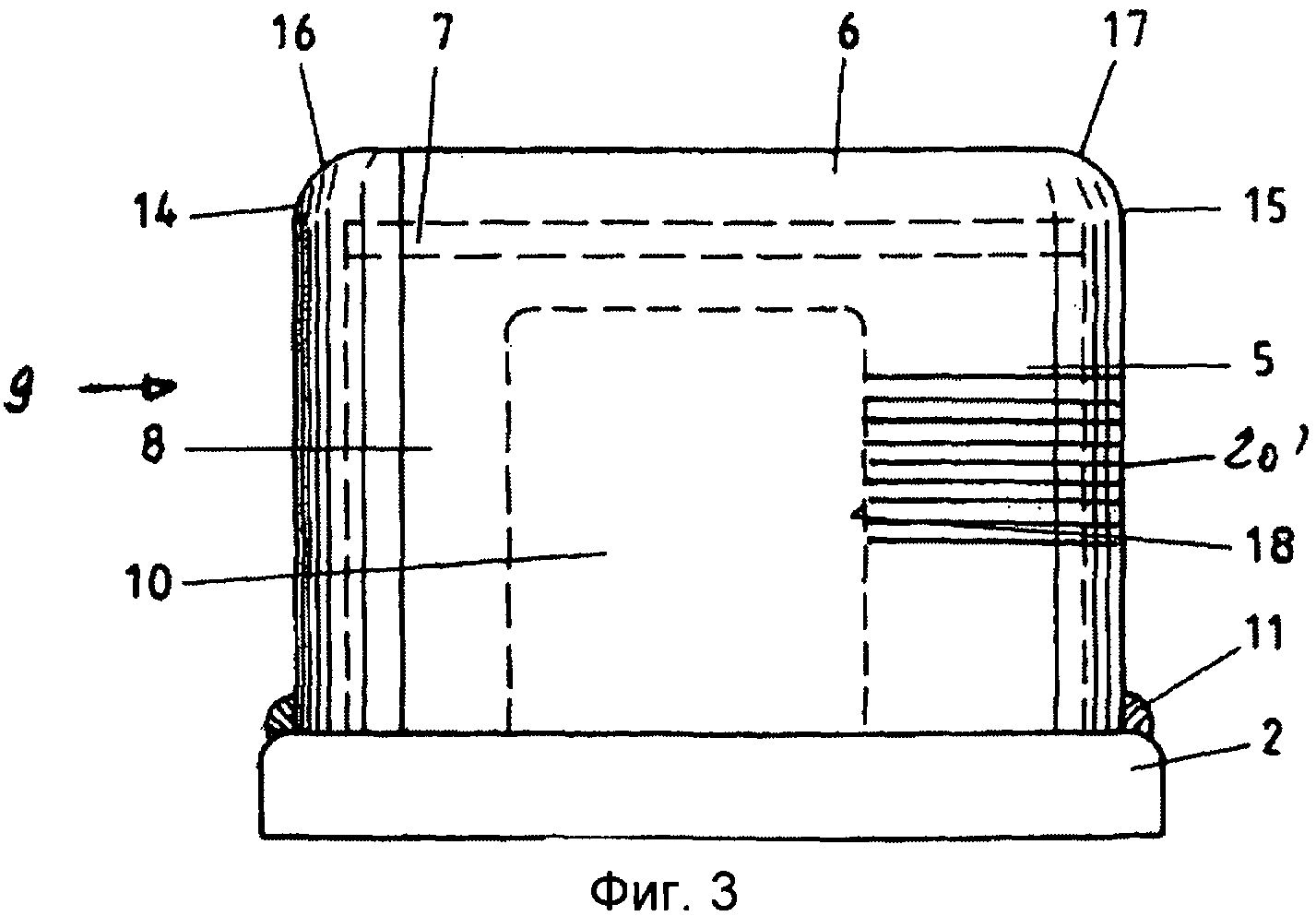

Фигура 3: вид с головной части.

На Фигуре 1 показан вид в перспективе замкодержателя 1. На нем видно, что опорная плита 2 имеет форму круга, отверстия для удержания 3, 4 расположены по внешней окружности опорной плиты 2, а остальные выступающие из опорной плиты 2 детали находятся по центру опорной плиты 2. Видно, что ножка хомута 5 имеет усиленную конструкцию. Ножка хомута 5 связана с ножкой хомута 8 при помощи закрывающей перемычки 6, так что в результате получается усиленный замковый хомут. Закрывающая перемычка 6 и охватывающая ножка хомута 8 связаны друг с другом на свободном конце 7 либо же переходят друг в друга. Посредине между ножкой хомута 5 и ножкой хомута 8 предусмотрена выемка 10, через которую непоказанная поворотная защелка охватывает ножку хомута 8 или 5. Здесь показано, что как ножка хомута 5, так и ножка хомута 8 связана с самой опорной плитой 2 через своего рода вздутие 11 либо же сформована из нее. В результате возникает широкая опорная подошва 12, которая также способствует стабилизации всего замкодержателя 1. Через широкую опорную подошву 12 ножки хомута 5, 8 замкового хомута 9 равномерно переходят в опорную плиту 2.

Согласно Фигуре 1 на ножке хомута есть антикоррозионный слой 20, который, однако, требуется, только если не используется нержавеющая сталь. Антикоррозионный слой 20, как правило, наносят на опорную плиту 2 и замковый хомут 9. На Фигуре 1 также видно, что при холодном штамповании выемки 10 и отверстий для удержания 3, 4 на охватываемой ножке хомута 8 одновременно создается необходимый для охватывания непоказанной поворотной защелки плоский квадрант (между 9 и 12 часами) или (между 12 и 3 часами) в случае ножки хомута 5, когда они охватываются поворотной защелкой. Для выравнивания нагрузки в области контакта между ножкой хомута 5 и поворотной защелкой предусмотрена особая структура поверхности 20', которая наносится при штамповании. Предпочтительно, чтобы эта структура поверхности 20' была также на ножке хомута 8.

Изображение на Фигуре 1 показывает, что соответствующий замкодержатель 1 формуется из стержнеобразного монолита путем холодного прессования. На первом рабочем шаге осуществляется срезание или поперечное отрезание этого стержнеобразного монолита, из которого затем с уже заданными внешними контурами формуется опорная плита 2 путем выполнения первой операции прессования. На следующем шаге прессования формуется цельная конструкция ножек хомута 5, 8 и закрывающей перемычки 6, причем, как уже упоминалось выше, это становится возможным при сохранении связи с опорной плитой 2, потому что при холодном прессовании достигаются температуры приблизительно 900°С, что способствует соответствующему пластическому формованию. На последнем рабочем шаге выполняются выемка 10 и отверстия для удержания 3, 4. Для этого в некотором отношении дополнительного рабочего шага может применяться несколько вариантов, возможно, например, вырезание этих отверстий путем штампования, а также выжигание их путем лазерной резки. Наконец, в описании изобретения также ранее пояснялось, что существует также возможность при помощи соответствующих дополнительных инструментов при пластическом формовании ножек хомута 5, 8 и закрывающей перемычки 6 одновременно изготовить, по крайней мере, выемку 10. Преимуществом этого является то, что внутренняя сторона 19 ножки хомута 5 может получить дополнительный материал, в результате чего в дополнение к, в целом, усиленной форме получается выпуклость в виде вздутия 18.

На Фигуре 2 показан вид сверху, на котором опять-таки видно, что на внутренней стороне 19 стопорного болта 5 скоплен материал, чтобы получить указанную выпуклость в виде вздутия 18. Вздутие 11 на этом изображении получилось несколько тонким, кроме того, видно, что опорная плита 2 не имеет круглой формы, а скорее овальную, потому что в некоторых автомобильных замках такая форма является предпочтительной. В целом же такая особая форма опорной плиты 2 не требуется.

На Фигуре 3 показана собственно особая форма закрывающей перемычки 6, на которой видны спадающие на внешних краях 14, 15 заплечики 16, 17. На Фигуре 3 видно определенное закругление, которое, тем не менее, не является обязательным, напротив, как упоминалось выше, заплечики могут представлять собой скошенные кромки, что облегчает установку, в целом же, в частности, согласно Фигуре 3, получается очень стабильный замкодержатель 1. Здесь также видно, что ножка хомута 5 имеет усиленную конструкцию. Ее масса приблизительно на 20-40% больше массы ножки хомута 8. На Фигуре 3 отображено обозначенное цифрой 11 на Фигуре 1 вздутие, в результате чего, в конечном счете, возникает своего рода радиус утолщения, а также происходит утолщение материала и увеличение толщины поперечного сечения опорной плиты 2 в этой области. То же самое касается, естественно, вздутия 11 в области самого стопорного болта 5, при этом по Фигуре 1 создается впечатление, что это вздутие 11, проходящее между ножкой хомута 5 и охватываемой ножкой хомута 8, распространяется до ножки хомута 5. Это, однако, не является обязательным и требуется, только когда ножка хомута 5 имеет больший диаметр, чем ножка хомута 8.

Замкодержатель 1 в показанном виде представлен как цельная и очень массивная деталь, при этом, как уже упоминалось, предпочтительно, чтобы не меньше 5% или даже 20% опорной площади опорной плиты 2 имело отклоняющуюся толщину поперечного сечения. Под опорными площадями необходимо предусмотреть лежащие выше и ниже площади, а не расположенные сбоку граничные поверхности опорной плиты 2. На изображении на Фигуре 1 показаны отверстия для удержания 3, 4 и участки вздутия 11 с отклоняющимися толщинами поперечного сечения. При применении описанных операций холодного прессования происходит пластическое формование металлического материала ограниченной температурой, что, в конечном счете, повышает его прочность и нагрузочную способность. Кроме того, может стать совершенно ненужной последующая обработка поверхности, потому что процесс холодного прессования позволяет достичь относительно высокого качества поверхности. Можно также полностью исключить дорогие и негативно влияющие на прочность последующие тепловые обработки, что позволяет дополнительно снизить расходы.

Структура поверхности 20' создается путем штампования для выравнивания нагрузки в области контакта поворотной защелки. Речь при этом идет о бороздках или желобках, резьбе, канавках или рифлениях на или во внешней стенке ножек хомута 5, 8, которые обеспечивают снижение нагрузки, в частности шумовой. Эта структура поверхности 20' создается параллельно при штамповании выемки 10, так что отдельный рабочий шаг не требуется.

Все указанные признаки, в том числе те, которые показаны на изображениях, следует рассматривать как существенные для изобретения по отдельности и в комбинации.