Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА АЛЮМИНИЕВЫХ СПЛАВАХ

Вид РИД

Изобретение

Изобретение относится к области нанесения покрытий на алюминий или его сплавы путем плазменного электролитического оксидирования и может найти применение в машиностроении, авиастроении, приборостроении и автомобилестроении.

Известен способ получения тонкослойного керамического покрытия на алюминиевом сплаве, заключающийся в том, что формирование покрытия осуществляют путем наложения анодно-катодного тока на алюминиевый сплав, погруженный в электролит, при соотношении величины токов Ik/Ia=1,0-1,15 в течение 90-240 минут. Обработку проводят в два этапа. Первый этап включает в себя обработку в электролите, содержащем 2-6 г/л щелочи, 2-5 г/л жидкого стекла и 0,5-2 г/л смеси порошков оксида кремния и оксида алюминия в соотношении 70% и 30%. Второй этап включает в себя обработку в электролите, содержащем 1-3 г/л щелочи и 1-3 г/л жидкого стекла (RU 2010114977 А, 20.10.2011).

Недостатком данного способа является низкая защитная способность формируемых покрытий на алюминиевом сплаве. Необходимость использования специализированных устройств во время нанесения покрытия, таких как ультразвуковая мешалка для диспергирования порошков оксида алюминия и оксида кремния, существенно ухудшает условия труда на производстве.

Известен способ получения плазменного электролитического оксидного покрытия на алюминии и алюминиевых сплавах, включающий оксидирование при анодно-катодном токовом режиме, частоте 50-60 Гц в водном растворе электролита при температуре от 15 до 50°C. В начальной стадии процесса оксидирование осуществляют при плотности тока 160-180 А/дм2, а затем плотность тока снижают до 3-30 А/дм2 и процесс продолжают до достижения необходимой толщины покрытия. В качестве электролита используют водный раствор гидроокиси щелочного металла 1-5 г/л, силикат щелочного металла 2-15 г/л, пирофосфат щелочного металла 2-20 мл/л и 30%-ную перекись водорода 2-7 г/л (ЕР 1050606 А1, 08.11.2000).

Недостатком данного способа являются высокие энергозатраты для достижения начальной плотности тока, что приводит к удорожанию процесса нанесения покрытия на алюминиевые сплавы. Присутствие в электролите перекиси водорода требует частой корректировки электролита, что приводит к лишним финансовым и трудозатратам.

Наиболее близким аналогом является способ получения покрытия на алюминиевых сплавах путем плазменного электролитического оксидирования при наложении переменного тока с продолжительностью импульсов от 0,0033 до 0,4 секунды либо на переменном токе промышленной частоты при эффективной плотности тока 5-100 А/дм2, при соотношении продолжительности анодного и катодного импульсов 5:1-0,5:1. Соотношение значений анодной и катодной плотности тока составляет 4:1-0,4:1, в водном растворе электролита, содержащем боратсодержащие соединения, при следующем соотношении компонентов, г/л:

Гидроокись калия - 1-4 и борная кислота - 5-12;

либо тетраборат калия 4-водный - 5-50;

либо тетраборат натрия 10-водный - 10-60;

либо тетраборат калия 4-водный - 5-50 и гидроокись калия - 1-15;

либо тетраборат натрия 10-водного - 10-60 и гидроокись калия - 1-15;

причем электролит может дополнительно содержать алюминат натрия - 0,5-10 и/или полифосфат натрия - 0,5-10 (RU 2263164 С1, 27.10.2005).

Недостатком известного способа является то, что на оксидном покрытии образуется толстый (от 10 до 40 мкм) и рыхлый поверхностный слой оксида алюминия, который необходимо снимать механическим путем, что влечет высокие затраты времени и энергии на механическую обработку особенно для изделий сложной конфигурации. Кроме того, получаемые покрытия не позволяют в полной мере защитить высоколегированные алюминиевые сплавы от возникновения коррозионных поражений.

Техническим результатом заявленного способа является получение на высоколегированных алюминиевых сплавах равномерного по толщине износостойкого оксидного покрытия, обладающего повышенными защитными свойствами, на котором поверхностный слой оксида алюминия либо отсутствует, либо обладает малой толщиной. Техническим результатом также является снижение шероховатости поверхности и сокращение трудозатрат на механическое снятие поверхностного слоя. Повышение защитных свойств покрытий позволяет увеличить срок службы деталей из алюминиевых сплавов и повысить надежность конструкций.

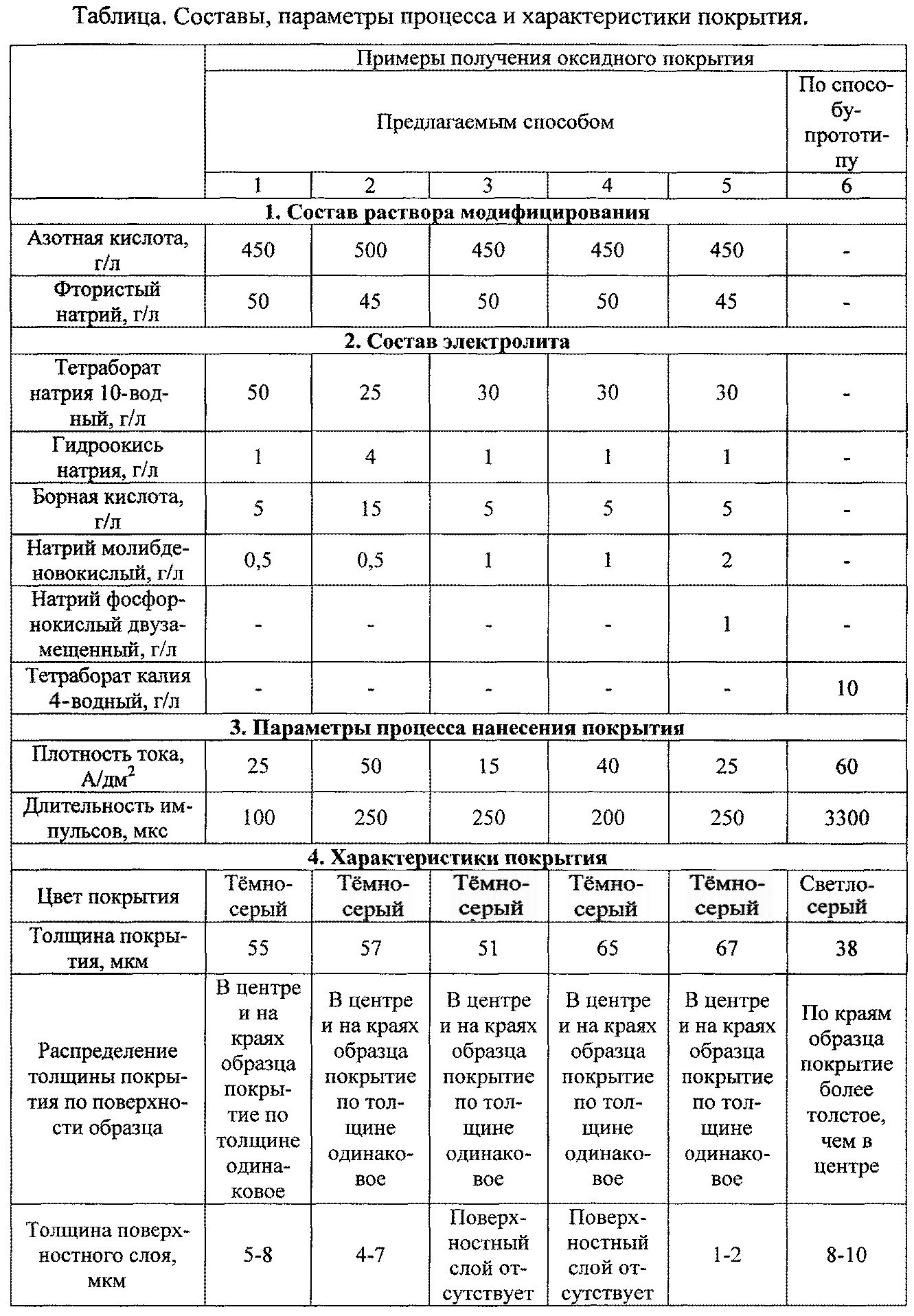

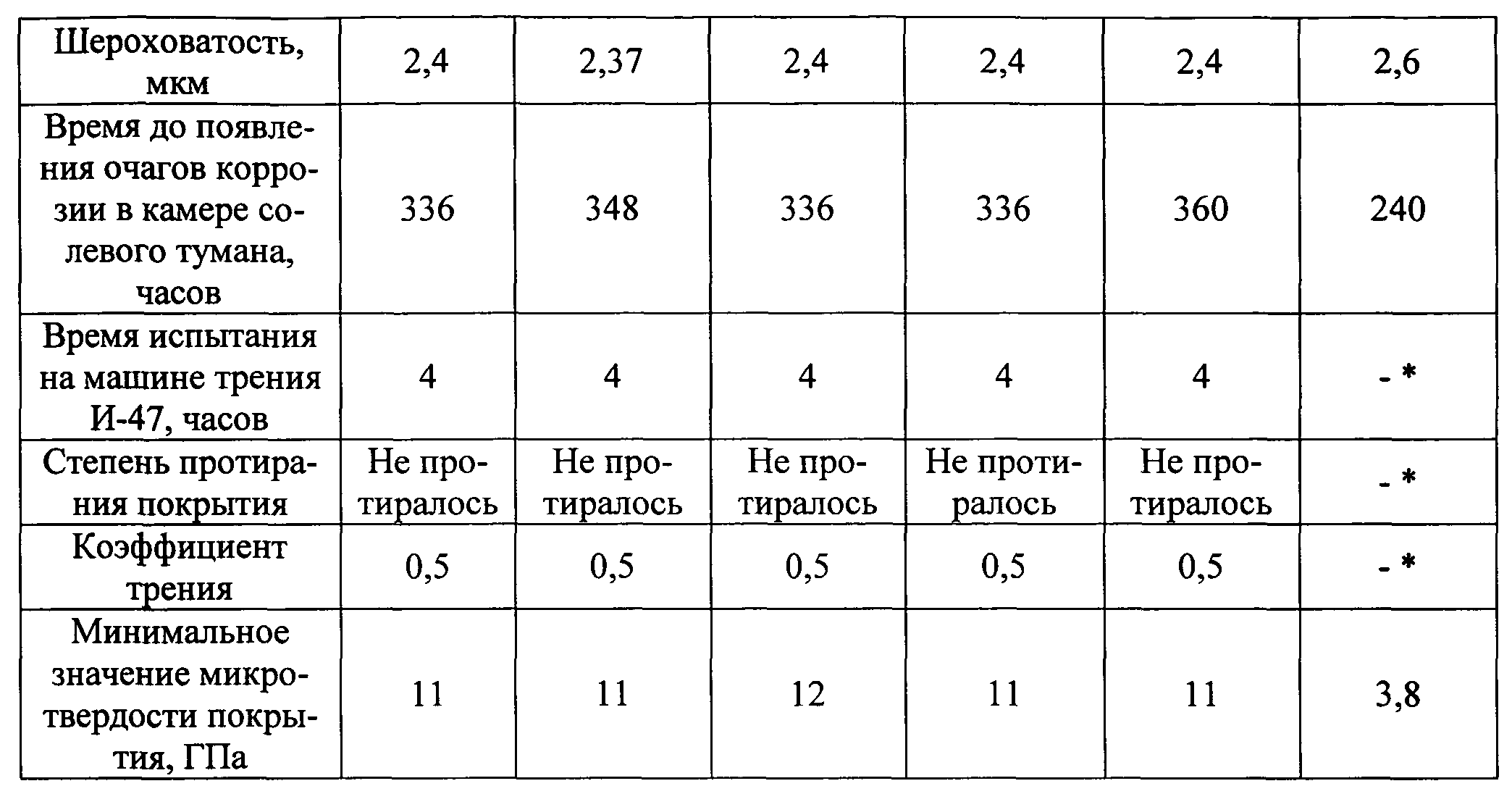

Технический результат достигается за счет того, что предложен способ получения покрытия на алюминиевом сплаве, в котором на алюминиевый сплав наносят оксидное покрытие путем плазменного электролитического оксидирования в водном электролите при наложении переменного тока эффективной плотностью 5-60 А/дм2, при этом дополнительно проводят модифицирующую обработку поверхности алюминиевого сплава в водном растворе азотной кислоты и фтористого натрия при следующем соотношении компонентов, г/л:

|

после чего проводят плазменное электролитическое оксидирование при наложении переменного тока, сформированного последовательностями из анодного и катодного импульсов с временным интервалом между последовательностями, при этом продолжительность каждого импульса составляет 100-250 микросекунд, а длительность временного интервала составляет не менее суммарной продолжительности анодного и катодного импульсов, при этом водный электролит имеет следующий состав, г/л:

|

Для получения оксидного покрытия с наилучшими защитными свойствами электролит может дополнительно содержать 2-5 г/л натрия фосфорнокислого двузамещенного.

Раствор модифицирования поверхности готовят путем растворения исходных компонентов при непрерывном перемешивании с помощью механической мешалки и выдерживают приготовленный раствор в течение 30 минут.

Электролит для плазменного оксидирования готовят путем растворения исходных компонентов при непрерывном перемешивании с помощью механической мешалки и выдерживают приготовленный раствор в течение 60 минут.

Охлаждение электролита в процессе нанесения покрытия осуществляют с помощью теплообменника, выполненного в виде змеевика из стекла и охлаждаемого проточной водой.

Модифицирующая обработка поверхности в растворе 450-500 г/л азотной кислоты и 45-50 г/л фтористого натрия позволяет получить более равномерное оксидное покрытие за счет стравливания нежелательных интерметалидных соединений меди и кремния с поверхности высоколегированных алюминиевых сплавов, а также за счет модифицирования поверхности ионами фтора.

После модифицирования поверхности образцы промывают и сушат на воздухе.

Проведение электролитического оксидирования при наложении переменного тока эффективной плотностью 5-60 А/дм2, сформированного последовательностями из анодного и катодного импульсов с временным интервалом между последовательностями, в присутствии соединений бора в электролите позволяет формировать композиционную гетерооксидную структуру покрытия с повышенной износостойкостью. Продолжительность каждого импульса при этом должна составлять 100-250 микросекунд, а длительность временного интервала - не менее суммарной продолжительности анодного и катодного импульсов.

В начале процесса электролитического оксидирования во время подачи импульсов поверхность алюминиевого сплава нагревается до температуры порядка 1200°C. В случае отсутствия временного интервала между анодно-катодными импульсами температура поверхности продолжает повышаться, что в конечном итоге приводит к подгоранию покрытия. В этой связи для формируемого покрытия возникает необходимость после подачи анодно-катодного импульса наличия паузы с продолжительностью не менее суммарной продолжительности анодного и катодного импульсов.

Время оксидирования задается из расчета толщины покрытия, которую необходимо получить.

Введение в предлагаемый электролит плазменого оксидирования гидроокиси натрия увеличивает рассеивающую способность электролита, что позволяет обрабатывать детали сложной конфигурации, получая на них равномерное по толщине оксидное покрытие.

Введение в электролит натрия молибденовокислого и натрия фосфорнокислого двузамещенного, образующих в процессе формирования покрытия комплексные соединения, позволяет за счет их ингибирующего действия повысить защитные свойства покрытия.

В качестве катода используют пластину из нержавеющей стали или любого другого инертного металла, площадь которой желательно, чтобы была на порядок больше обрабатываемого образца.

После плазменного оксидирования образцы промывают водой и сушат на воздухе.

Пример 1.

Образец из алюминиевого сплава 1933 (состав, мас. %: Zn 6,35-7,2, Mg 1,6-2,2, Cu 0,8-1,2, Zr 0,1-0,18, Ti 0,03-0,06; прочие примеси менее 1, Al - остальное) размером 50×50×5 мм пердварительно подвергали модифицирующей обработке в водном растворе, содержащем 450 г/л азотной кислоты и 50 г/л фтористого натрия. Затем его промывали в воде и подвергали плазменному электролитическому оксидированию при плотности тока 25 А/дм2 и длительности импульсов 100 микросекунд в водном электролите, содержащем 50 г/л тетрабората натрия 10-водного, 1 г/л гидроокиси натрия, 0,5 г/л натрия молибденовокислого и 5 г/л борной кислоты.

Толщину покрытия измеряли на поперечном шлифе с помощью металлографического микроскопа OLYMPUS GX51F.

Измерение шероховатости поверхности образца с покрытием проводили на приборе TR200.

Исследование защитных свойств полученного на алюминиевых сплавах покрытия проводили в камере солевого тумана Votsch VSC-1000 по ГОСТ 9.905.

Исследования износостойкости проводили на машине трения И-47 при сопряжении вида, сухого торцевого трения с площадью контакта 2,5 см2. В качестве пары трения использовали неподвижный образец из алюминиевого сплава с оксидным покрытием и вращающийся образец из стали 30ХГСА. Испытания проводили со скоростью 500 об/мин при давлении на образец 10 кгс в течение 4-х часов.

Оценку микротвердости алюминиевых сплавов с покрытием производили на поперечных шлифах путем определения величины площади отпечатка внедряемого индентора при заданной постоянной нагрузке равной 50H. В качестве индентора применялась четырехгранная алмазная пирамида с углом при вершине равным 136°.

Характеристики полученного покрытия приведены в таблице.

Пример 2.

Образец из алюминиевого сплава (состав, мас. %: Zn 6,35-7,2, Mg 1,6-2,2, Cu 0,8-1,2, Zr 0,1-0,18, Ti 0,03-0,06; прочие примеси менее 1, Al - остальное) размером 50×50×5 мм предварительно подвергали модифицирующей обработке в водном растворе, содержащем 500 г/л азотной кислоты и 45 г/л фтористого натрия. Затем его промывали в воде и подвергали плазменному электролитическому оксидированию при плотности тока 50 А/дм2 и длительности импульсов 250 микросекунд в водном электролите, содержащем 25 г/л тетрабората натрия 10-водного, 4 г/л гидроокиси натрия, 0,5 г/л натрия молибденовокислого и 15 г/л борной кислоты.

Пример 3.

Образец из алюминиевого сплава АК6 (состав, мас. %: Cu 1,8-2,6, Mg 0,4-0,8, Mn 0,4-0,8, Si 0,7-1,2, прочие примеси менее 1, Al - остальное) размером 50×50×5 мм предварительно подвергали модифицирующей обработке в водном растворе, содержащем 450 г/л азотной кислоты и 50 г/л фтористого натрия. Затем его промывали в воде и подвергали плазменному электролитическому оксидированию при плотности тока 15 А/дм2 и длительности импульсов 250 микросекунд в водном электролите, содержащем 30 г/л тетрабората натрия 10-водного, 1 г/л гидроокиси натрия, 1 г/л натрия молибденовокислого и 5 г/л борной кислоты.

Пример 4.

Образец из алюминиевого сплава АК6 (состав, мас. %: Cu 1,8-2,6, Mg 0,4-0,8, Mn 0,4-0,8, Si 0,7-1,2, прочие примеси менее 1, Al - остальное) размером 50×50×5 мм предварительно подвергали модифицирующей обработке в водном растворе, содержащем 450 г/л азотной кислоты и 50 г/л фтористого натрия. Затем его промывали в воде и подвергали плазменному электролитическому оксидированию при плотности тока 40 А/дм2 и длительности импульсов 200 микросекунд в водном электролите, содержащем 30 г/л тетрабората натрия 10-водного, 1 г/л гидроокиси натрия, 1 г/л натрия молибденовокислого, 5 г/л борной кислоты и 3 г/л натрия фосфорнокислого двухзамещенного.

Пример 5.

Образец из алюминиевого сплава АК6 (состав, мас. %: Cu 1,8-2,6, Mg 0,4-0,8, Mn 0,4-0,8, Si 0,7-1,2, прочие примеси менее 1, Al - остальное) размером 50×50×5 мм предварительно подвергали модифицирующей обработке в водном растворе, содержащем 450 г/л азотной кислоты и 45 г/л фтористого натрия. Затем его промывали в воде и подвергали плазменному электролитическому оксидированию при плотности тока 25 А/дм2 и длительности импульсов 250 микросекунд в водном электролите, содержащем 30 г/л тетрабората натрия 10-водного, 1 г/л гидроокиси натрия, 2 г/л натрия молибденовокислого, 5 г/л борной кислоты и 1 г/л натрия фосфорнокислого двухзамещенного.

* Испытания на износостойкость покрытия, полученного предложенным способом, проводили на машине трения И-47 при сопряжении вида сухого торцевого трения с площадью контакта 2,5 см2. Испытания на износостойкость покрытия, полученного способом-прототипом, проводили с помощью установки, в которой образец с нанесенным покрытием совершал возвратно-поступательное движение 30,7 раз в минуту с шагом 1 см под торцом вольфрамовой проволоки диаметром 0,1 см. Давление на образец составляло 8,7 МПа. Покрытие, полученное способом-прототипом, не протиралось за время испытания, составившее 2 часа.

Учитывая, что микротвердость покрытия, полученного предложенным способом, повысилась по сравнению с покрытием, полученным по прототипу, а прочие свойства не снизились, можно сделать вывод, что его износостойкость превосходит износостойкость покрытия по прототипу.

Таким образом, предложенный способ позволяет получить на поверхности высоколегированных алюминиевых сплавов методом плазменного электролитического оксидирования равномерное по толщине износостойкое покрытие с малой толщиной поверхностного слоя оксида алюминия (до 10 мкм) и низкой шероховатостью поверхности, что позволяет сократить трудозатраты за счет сокращения или исключения механической обработки.