Результат интеллектуальной деятельности: СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ИНСТРУМЕНТА

Вид РИД

Изобретение

Изобретение относится к области металлургии и может быть использовано для термической обработки инструмента из кобальтсодержащей быстрорежущей стали.

Известен способ термического улучшения быстрорежущей стали, согласно которому проводят закалку изделия от температуры 1230-1250°C и последующий трехкратный отпуск при температуре 560°C [1].

Известен также способ термической обработки литой быстрорежущей стали, по которому производят закалку и многоцикловый отпуск, причем первый цикл производят нагревом на 80-90°C выше принятой температуры закалки, а последующие циклы - на 10-15°C выше нее, при этом охлаждение при термоциклировании осуществляют на 40-50°C выше точки Ac1 [2].

Недостатки известных способов [1, 2] состоят в том, что они не обеспечивают достижения предельно возможной твердости инструмента из быстрорежущей кобальтсодержащей стали, что приводит к снижению стойкости инструмента.

Ближайшим аналогом к предлагаемому изобретению является способ термической обработки быстрорежущей стали, включающий нагрев, закалку и последующий отпуск, по которому отпуск осуществляют путем термоциклирования, при этом первый и четвертый циклы проводят при 590-600°C с выдержкой 1-5 мин, второй, третий и последующие циклы - при 520-530°C с выдержкой 1-5 мин, а охлаждение после каждого нагрева ведут со скоростью 5-15°C/с. Кроме того, количество циклов составляет 5-10 [3].

Недостаток известного способа состоит в том, что быстрорежущая кобальтсодержащая сталь после такого термического улучшения (закалка + многоцикловый отпуск) имеет низкую твердость и вязкость, вследствие чего склонна к выкрошкам при обработке металлов резанием. Это снижает стойкость инструмента.

Техническая задача, решаемая изобретением, состоит в повышении стойкости инструмента из быстрорежущей кобальтсодержащей стали.

Для решения технической задачи в известном способе термического улучшения инструмента из быстрорежущей стали, включающем закалку и многоцикловый отпуск путем нагревов, выдержек и охлаждений, согласно изобретению закалку осуществляют нагревом до температуры 1190-1220°C с последующим охлаждением водой, а отпуск проводят за 5-7 циклов путем нагрева до температуры 500-520°C при длительности выдержки при температуре нагрева в каждом цикле 1-3 ч.

Сущность изобретения состоит в следующем. В кобальтовых быстрорежущих сталях, как показали наши исследования, в процессе отпуска происходит выделение дисперсных частиц интерметаллидов. Отпуск за 5-7 циклов с выдержками в каждом цикле в течение 1-3 ч при температуре 500-520°C обеспечивает выделение наиболее дисперсных частиц интерметаллидов, что приводит к предельному повышению твердости (до 74 HRC) в кобальтовых быстрорежущих сталях. При этом наличие кобальта ускоряет выделение дисперсных карбидов, сдвигая начало интенсивного их образования в сторону более низких температур отпуска, и дополнительно повышает твердость за счет измельчения частиц интерметаллидов. Интерметаллиды кобальта способствуют максимальному повышению твердости на стадии предвыделения, при этом температура отпуска 500-520°C не приводит к потере твердости металлической матрицы, которая также сохраняет высокую вязкость, характеризуемую изгибным напряжением σизг.

Экспериментально установлено, что при температуре закалки выше 1220°C происходит рост зерен микроструктуры и ослабление границ зерен, что снижает стойкость инструмента. Снижение температуры закалки менее 1190°C приводит к падению твердости термоулучшенной кобальтсодержащей стали, что снижает стойкость инструмента.

Также экспериментально установлено, что сокращение циклов отпуска менее 5 не позволяет перевести весь остаточный аустенит, сохранившийся после закалки, в мартенсит отпуска, что снижает стойкость режущего инструмента. Увеличение количества циклов отпуска более 7 не ведет к дальнейшему увеличению твердости и стойкости режущего инструмента, а лишь увеличивает длительность процесса отпуска и энергозатраты на его реализацию.

Снижение температуры отпуска менее 500°C, как и сокращение времени выдержки в каждом из циклов менее 1 ч не обеспечивает выделения максимально возможного количества упрочняющих дисперсных карбидов и интерметаллидов, что снижает стойкость режущего инструмента. Повышение этой температуры сверх 520°C, как и увеличение времени выдержки более 3 ч ведет к снижению твердости закаленной металлической матрицы и быстрому затуплению резца, что недопустимо.

Примеры реализации способа

Резцы из быстрорежущей кобальтсодержащей стали марки 130Р12М3К10, содержащей по массе 10% Co, подвергают нагреву до температуры закалки Tз=1200°C, после чего закаливают водой.

Закаленные резцы помещают в нагревательную печь и производят их нагрев до температуры отпуска Tо=510°C, при которой выдерживают в печи в течение времени τ=2 ч. По истечении времени выдержки резцы извлекают из печи и охлаждают на воздухе, что соответствует одному циклу отпуска. Затем цикл отпуска повторяют n=6 раз при тех же параметрах, т.е. осуществляют 6 полных циклов. По завершению всех циклов производят измерение твердости резцов, которая составляет 74 HRC. Одновременно с упрочнением металлическая матрица резцов приобретает высокие вязкостные свойства: σизг=3100 МПа.

Готовые резцы используют для высокоскоростной токарной обработки (переточки) закаленных валков профилегибочного стана. Благодаря использованию данного режима термического улучшения каждый резец из быстрорежущей кобальтсодержащей стали обеспечивает твердое точение без замены резца N=5 валков из закаленной стали марки 9ХФ профилегибочного стана 1-4х50-300 диаметром 260-280 мм без потери производительности и качества твердого точения.

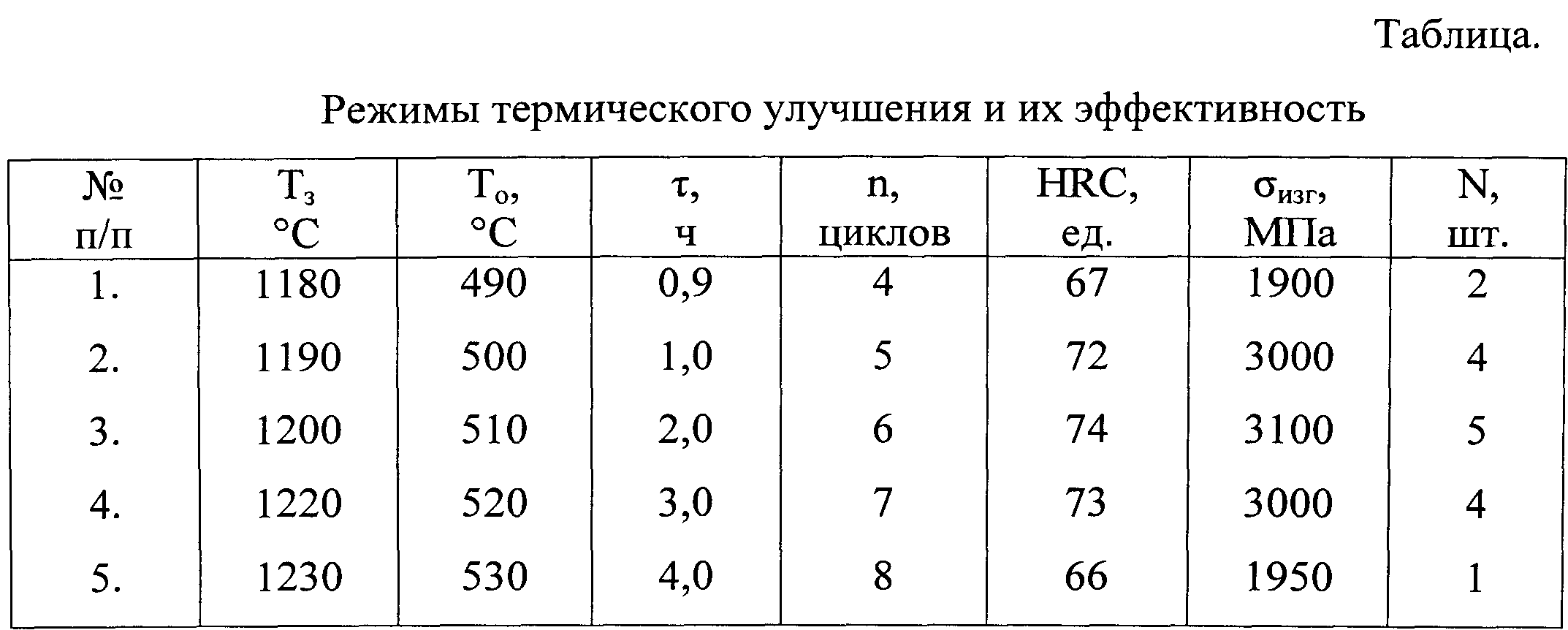

Варианты реализации предложенного способа и показатели их эффективности представлены в таблице.

Из данных, представленных в таблице, следует, что при реализации предложенного способа (варианты №2-4) резцы приобретают максимальную твердость 71-72 HRC и сохраняют высокую вязкость σизг=3000-3100 МПа. Благодаря этому стойкость инструмента повышается до N=4-5 валков, обрабатываемых одним резцом. При запредельных значениях заявленных параметров (варианты №1 и №5) твердость и стойкость инструмента снижаются.

Резцы из быстрорежущей кобальтсодержащей стали, обработанные по известному способу [3], имели твердость 67 HRC и допускали переточку N=1-2 валков профилегибочного стана.

Технико-экономические преимущества предложенного способа заключаются в том, что закалка водой инструмента из кобальтсодержащей быстрорежущей стали от температуры 1190-1220°C и последующий отпуск за 5-7 циклов с выдержками в цикле 1-3 ч при температуре 500-520°C обеспечивает достижение предельной твердости при сохранении высокой вязкости металла. Благодаря этому имеет место повышение эксплуатационной стойкости инструмента.

В качестве базового объекта принята существующая технология упрочнения резцов в инструментальном цехе ОАО «Северсталь». Использование предложенного способа обеспечивает повышение рентабельности подготовки валков профилегибочного стана в среднем на 20-27%.

Литературные источники

1. Патент РФ №1458419, МПК C22C 38/28, 1989 г.;

2. Патент РФ №1178109, МПК C21D 9/22, 2013 г.;

3. Патент РФ №1290714, МПК C21D 9/22, 2013 г.

Способ термической обработки инструмента из кобальтсодержащей быстрорежущей стали, включающий закалку и многоцикловый отпуск путем нагрева, выдержки и охлаждения, отличающийся тем, что закалку осуществляют путем нагрева до температуры 1190-1220°C с последующим охлаждением водой, а отпуск проводят за 5-7 циклов путем нагрева до температуры 500-520°C при длительности выдержки при температуре нагрева в каждом цикле 1-3 ч.