СПОСОБ ПОДТВЕРЖДЕНИЯ ИСЧЕРПАНИЯ ЗАЩИТНЫХ СВОЙСТВ ЖАРОСТОЙКИХ ДИФФУЗИОННЫХ ПОКРЫТИЙ

Вид РИД

Изобретение

Изобретение относится к неразрушающей дефектоскопии, к исследованию свойств металлов и предназначено для подтверждения исчерпания защитных свойств жаростойких диффузионных покрытий на деталях, изготовленных из углеродсодержащих жаропрочных сплавов.

Известен способ определения выработанного деталью ресурса, который оценивается по изменению физических свойств материала датчика, закрепленного на поверхности испытуемой детали [Sahm K.-F., Natter М. Dornier-fatique measuring system. ″Dornier Post″, 1978, №3, p.48-49].

Недостатком способа является то, что о выработанном ресурсе судят по изменению отражательной способности датчика, наклеенного на ее поверхность, что не гарантирует надежности определения выработанного ресурса в связи с различиями свойств материалов детали и датчика.

Наиболее близким техническим решением является способ оценки выработанного ресурса [Патент РФ №1769069 от 04.12.1990 г. / Способ оценки степени усталостного повреждения материалов // Воропанов В.С., Свирский Ю.А., Воропанова Л.А.], заключающийся в том, что образец материала подвергают воздействию циклических нагрузок и определяют изменение химического состава поверхностного слоя материала от циклического нагружения, по которому судят о доле выработанного ресурса.

Недостатком способа является высокая трудоемкость его практической реализации в связи с необходимостью специальной подготовки полированного исследуемого участка поверхности детали и сложностью технологии проведения электронно-зондового рентгеноспектрального анализа, требующего создания глубокого вакуума.

Задачей, на решение которой направлено заявленное изобретение, является разработка достоверного и простого способа подтверждения исчерпания защитных свойств жаростойких диффузионных покрытий на углеродсодержащих жаропрочных сплавах.

Техническим результатом, который может быть достигнут при осуществлении изобретения, является возможность перехода от системы эксплуатации деталей из жаропрочных углеродсодержащих сплавов с нанесенными на них жаростойкими диффузионными покрытиями по назначенному ресурсу к системе эксплуатации по техническому состоянию.

Этот технический результат достигается тем, что в способе подтверждения исчерпания защитных свойств жаростойких диффузионных покрытий на деталях, изготовленных из углеродсодержащих жаропрочных сплавов, по изменению физико-химических свойств поверхностного слоя жаростойких диффузионных покрытий в процессе эксплуатации при повышенной температуре, включающем нанесение реагента на поверхность жаростойкого диффузионного покрытия, о факте исчерпания защитных свойств жаростойкого диффузионного покрытия судят визуально на основании изменения цвета поверхности жаростойкого диффузионного покрытия с образованием углерода и оксидов черного цвета при протекании химической реакции между карбидными фазами, формирующимися в поверхностном слое жаростойкого диффузионного покрытия на поздних стадиях эксплуатации, и реагентом.

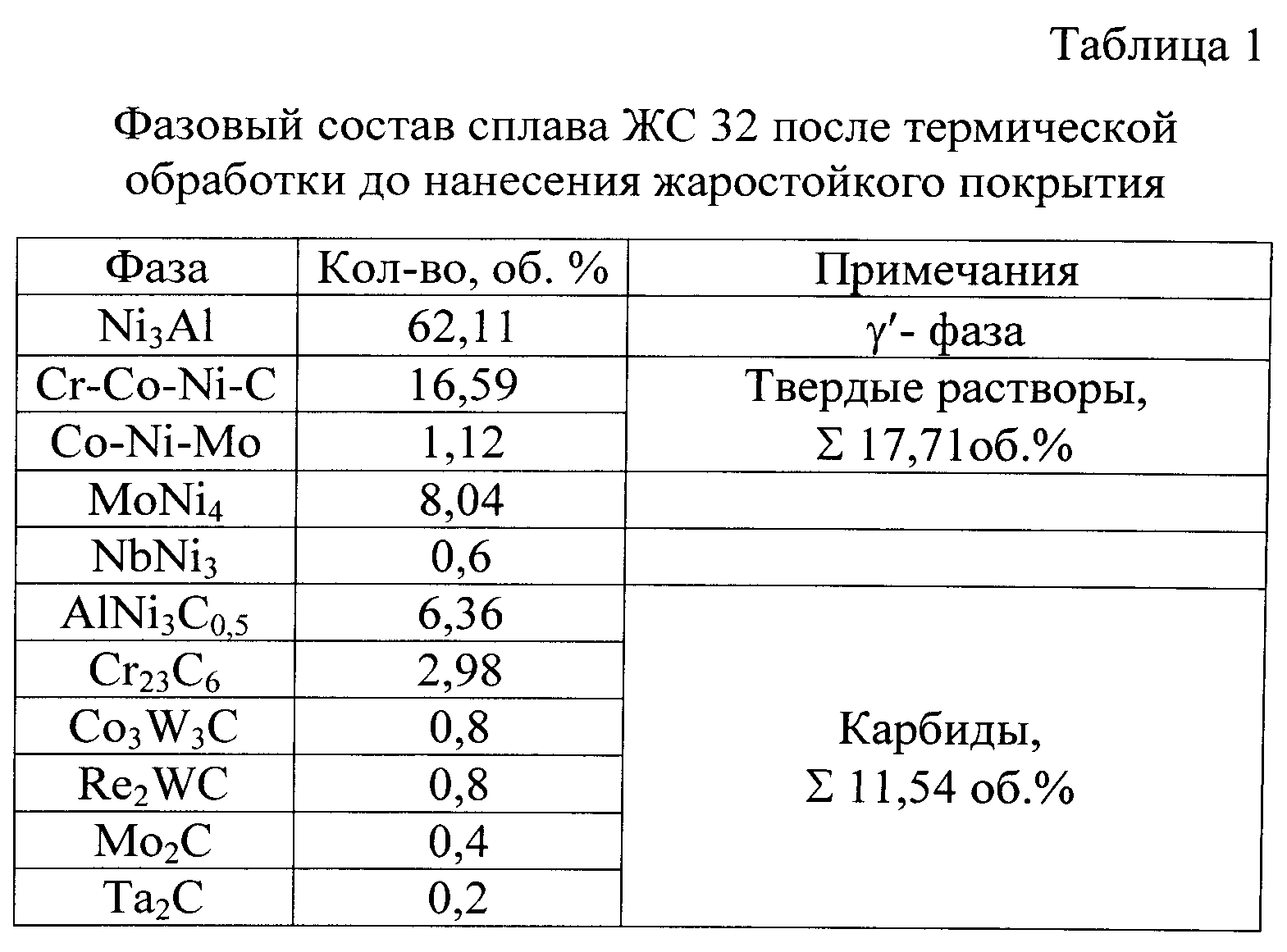

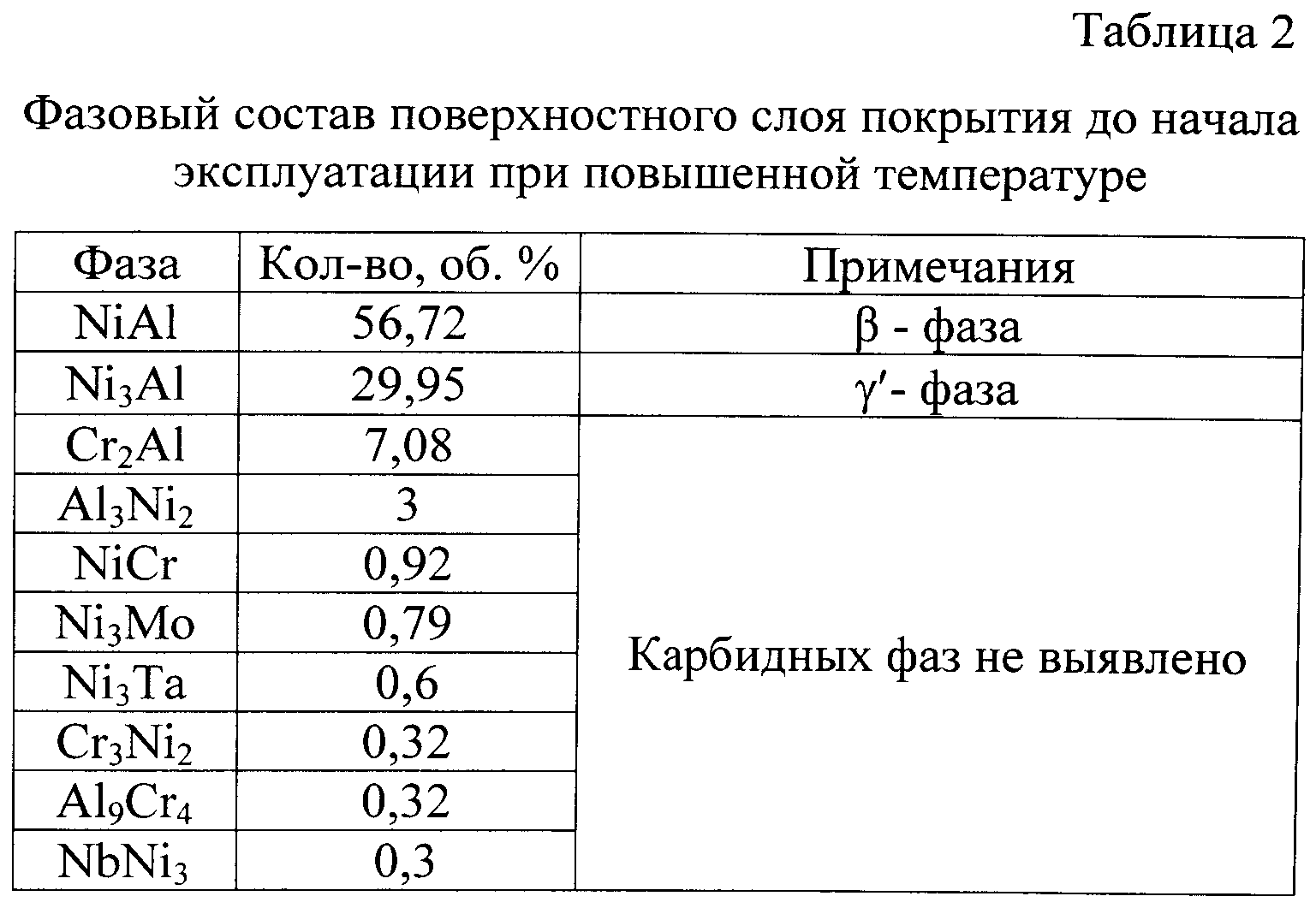

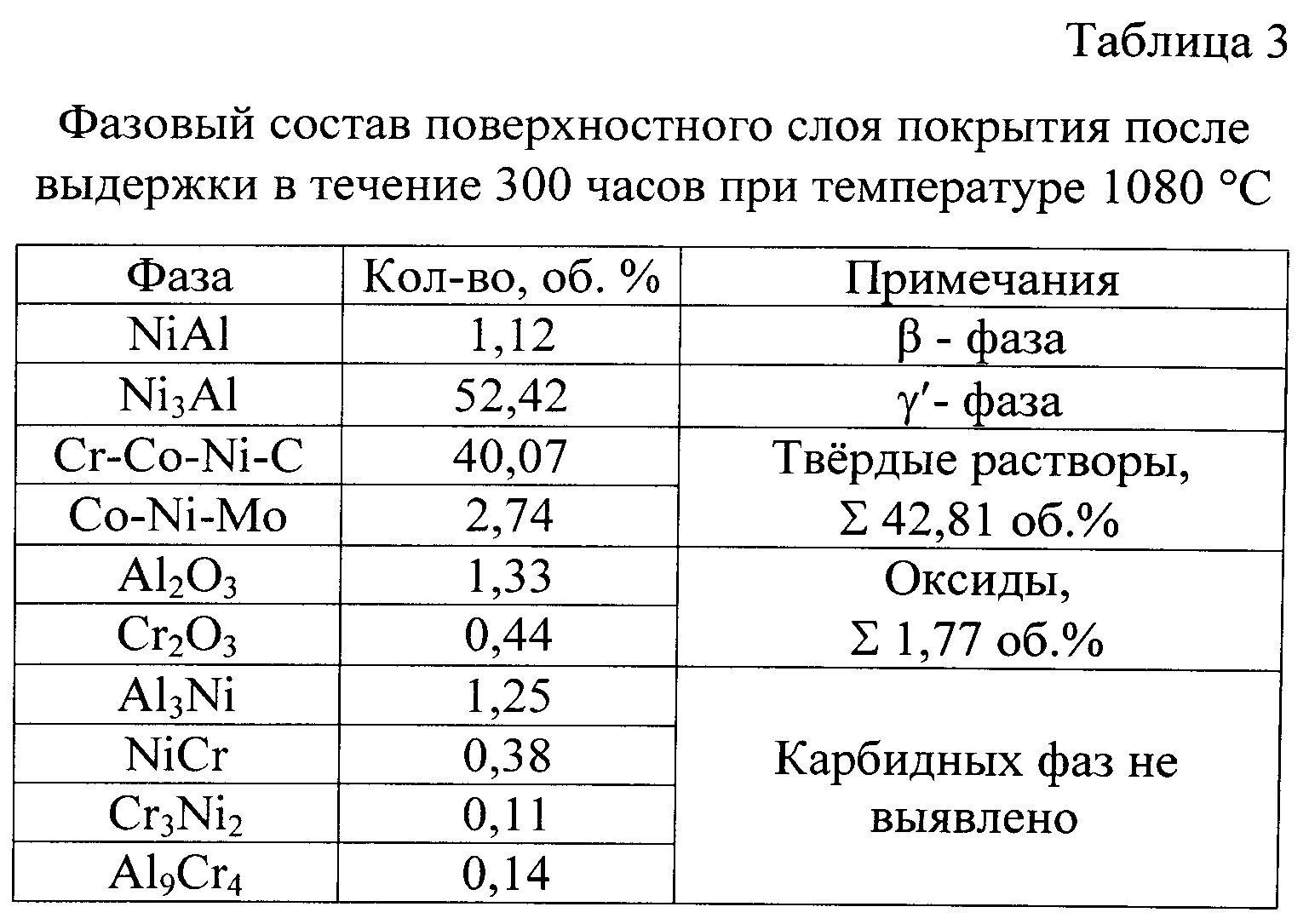

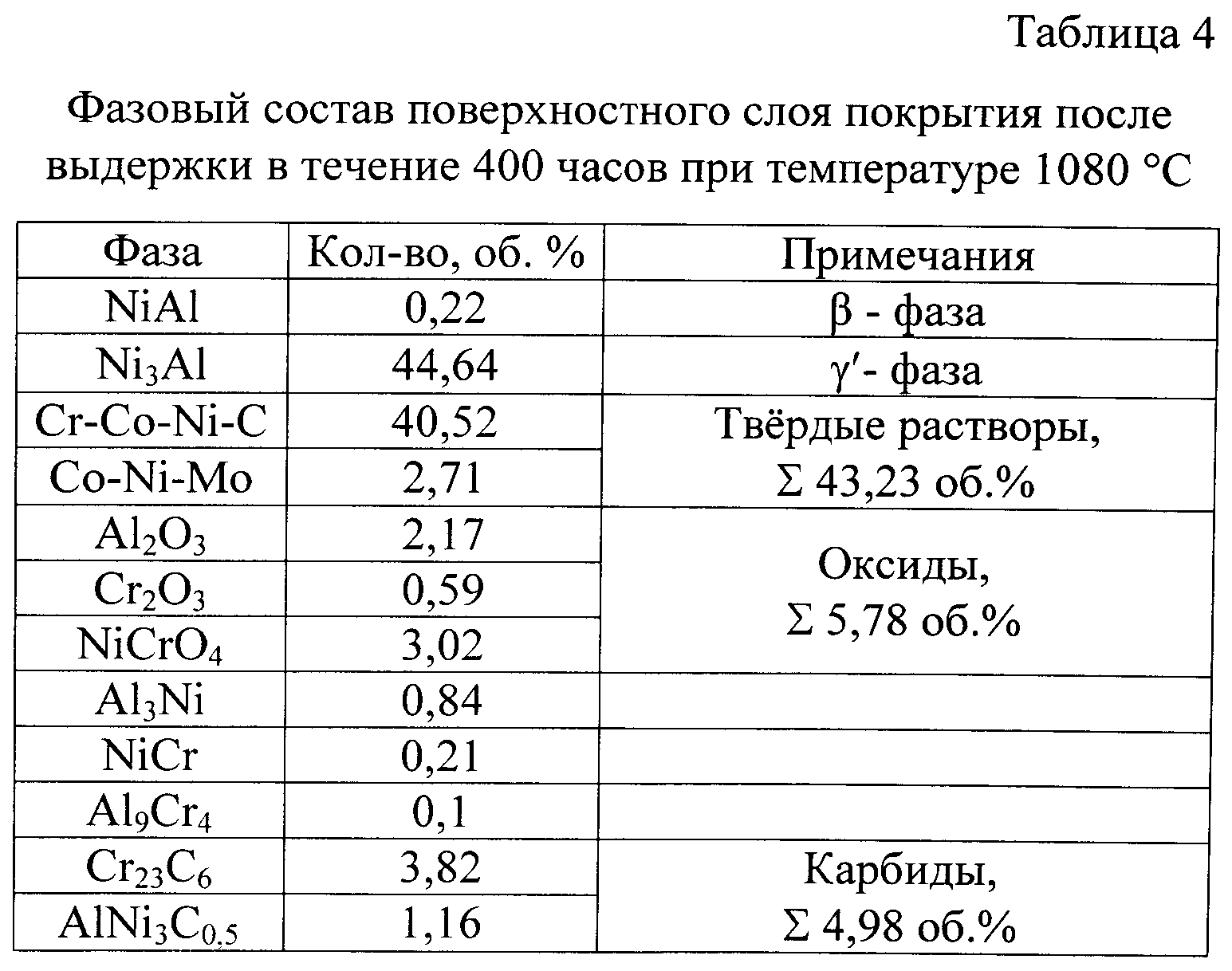

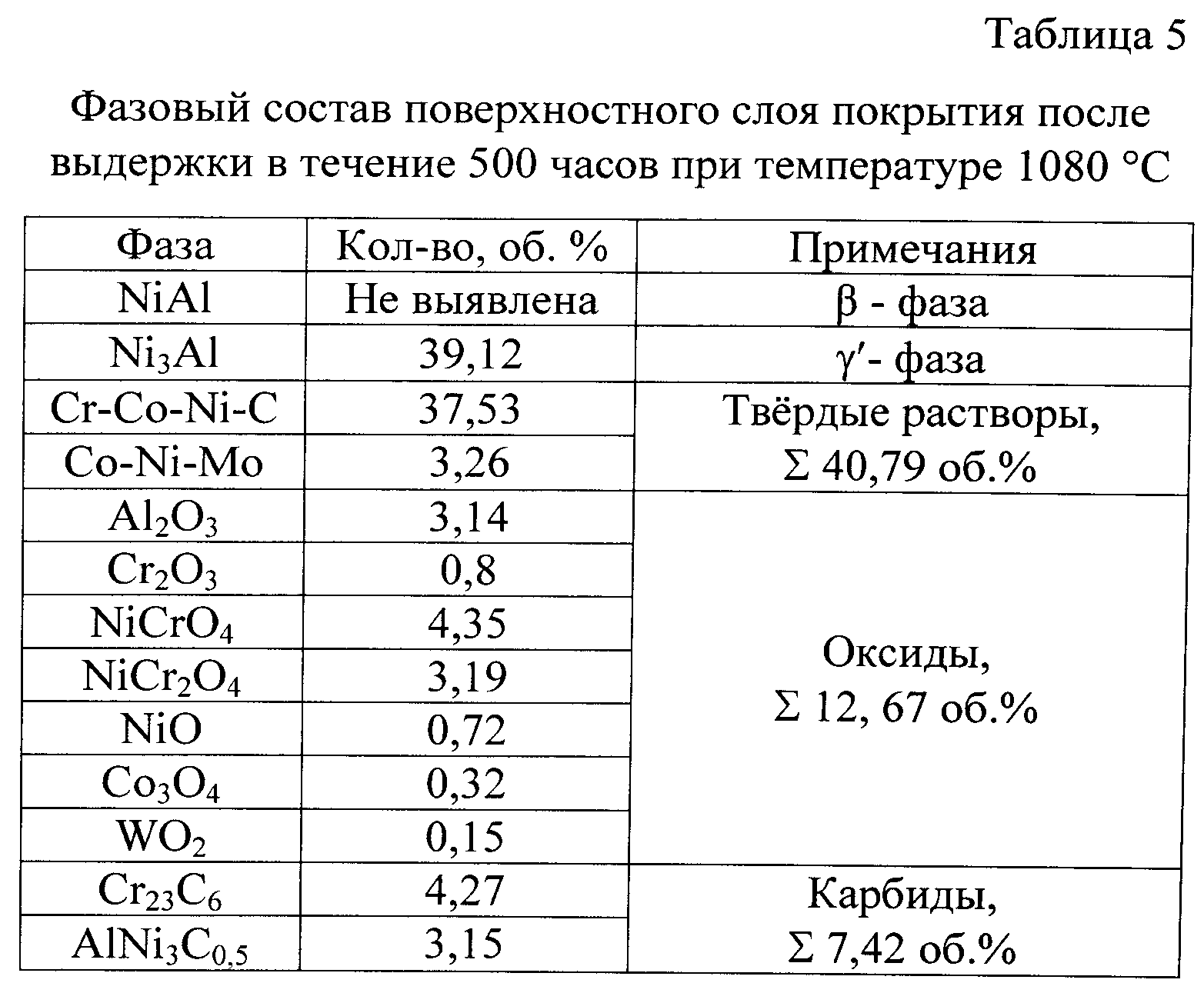

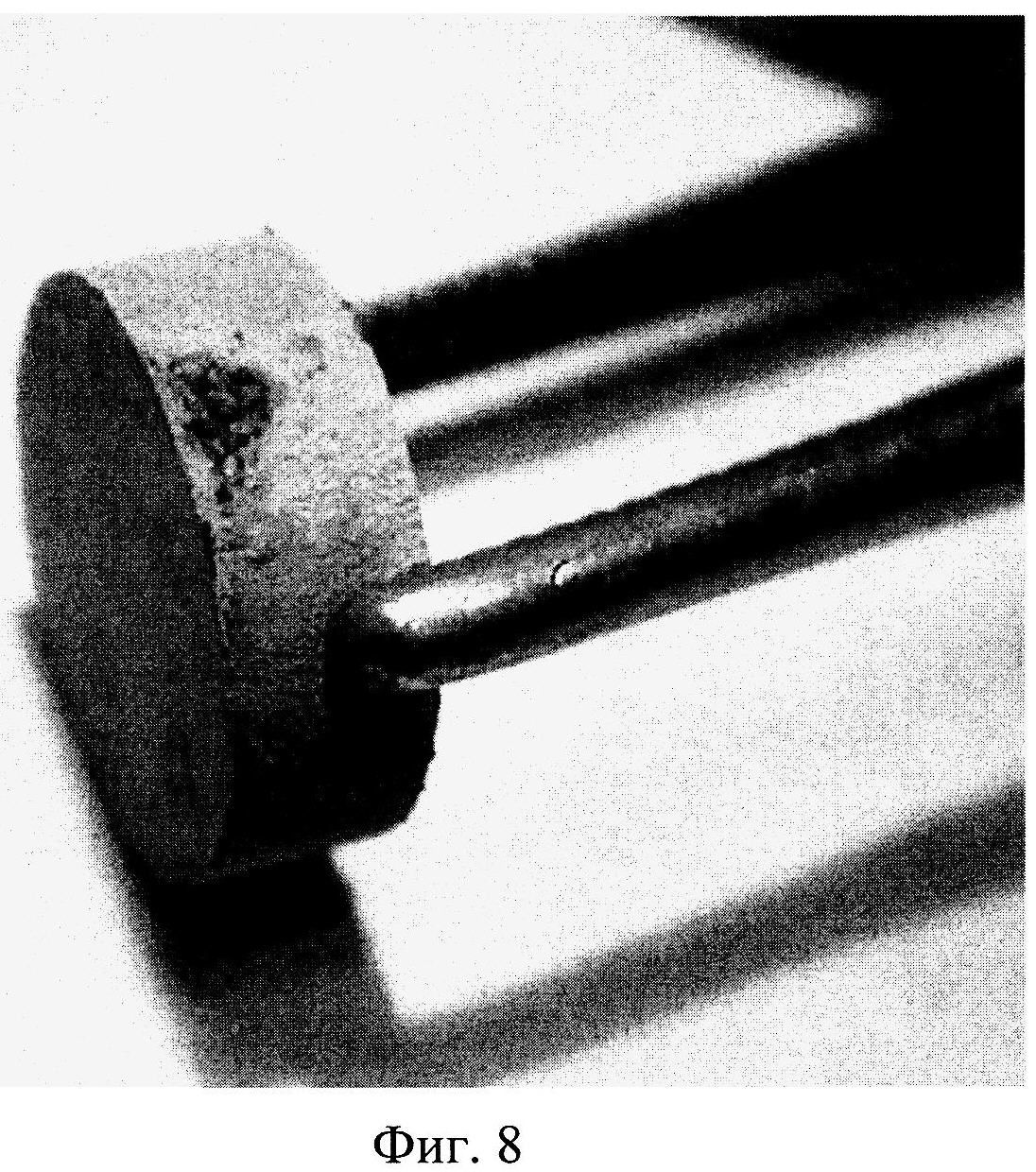

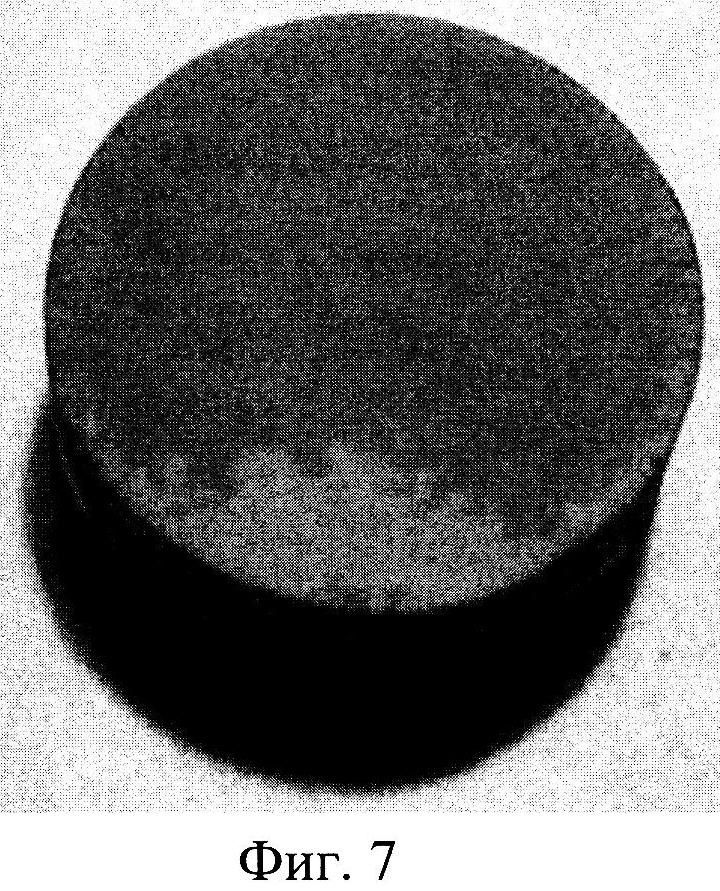

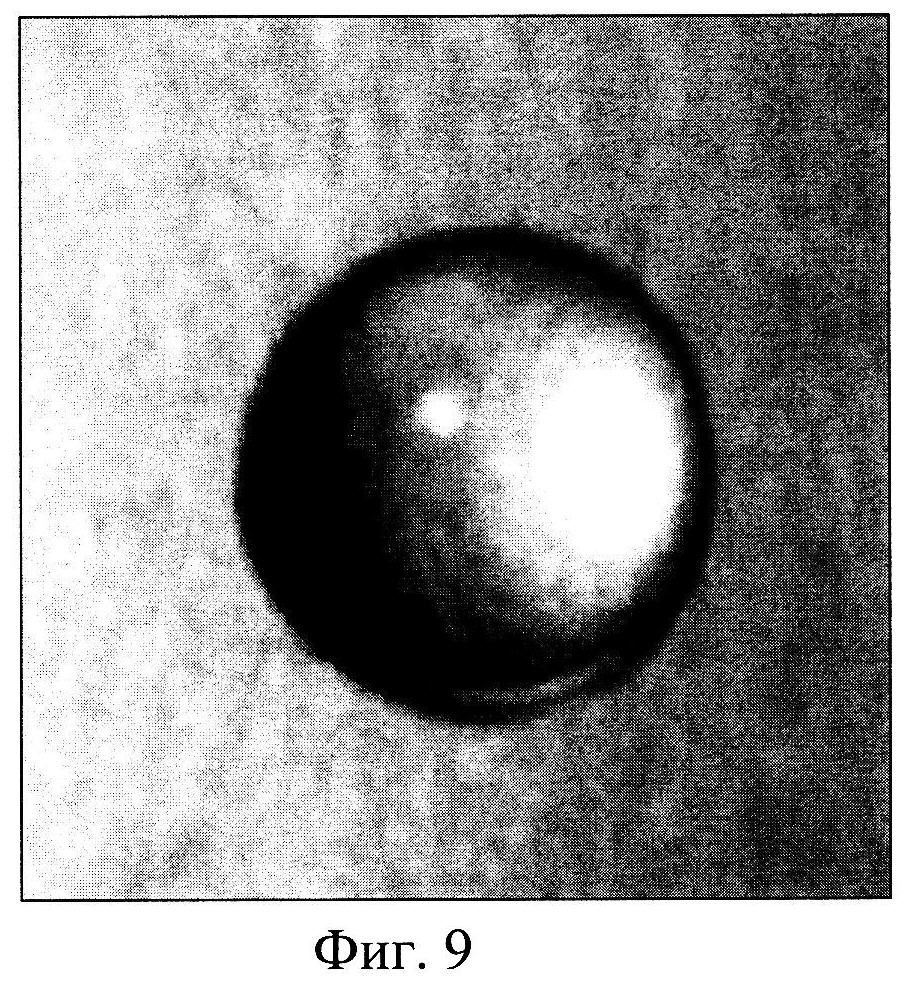

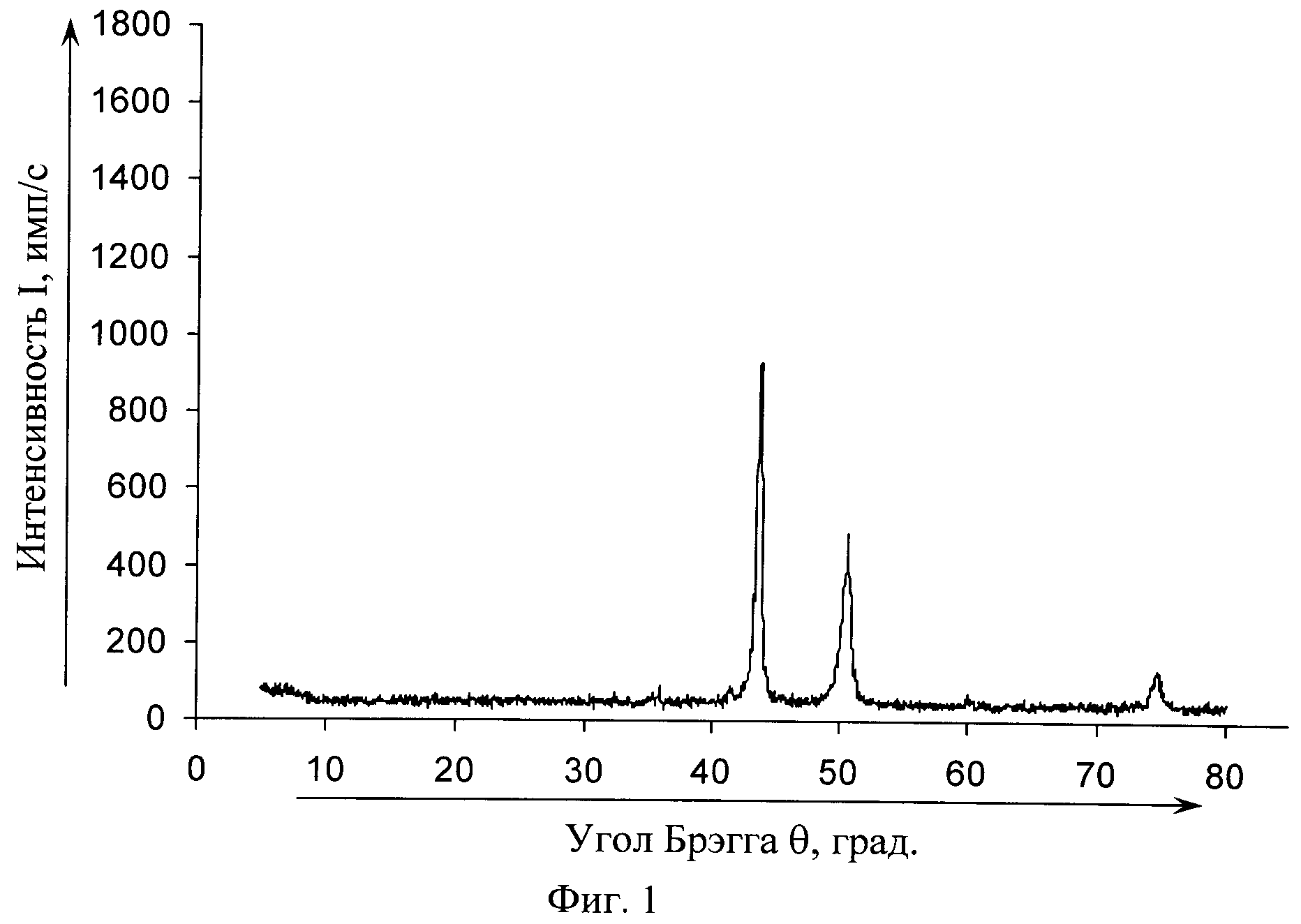

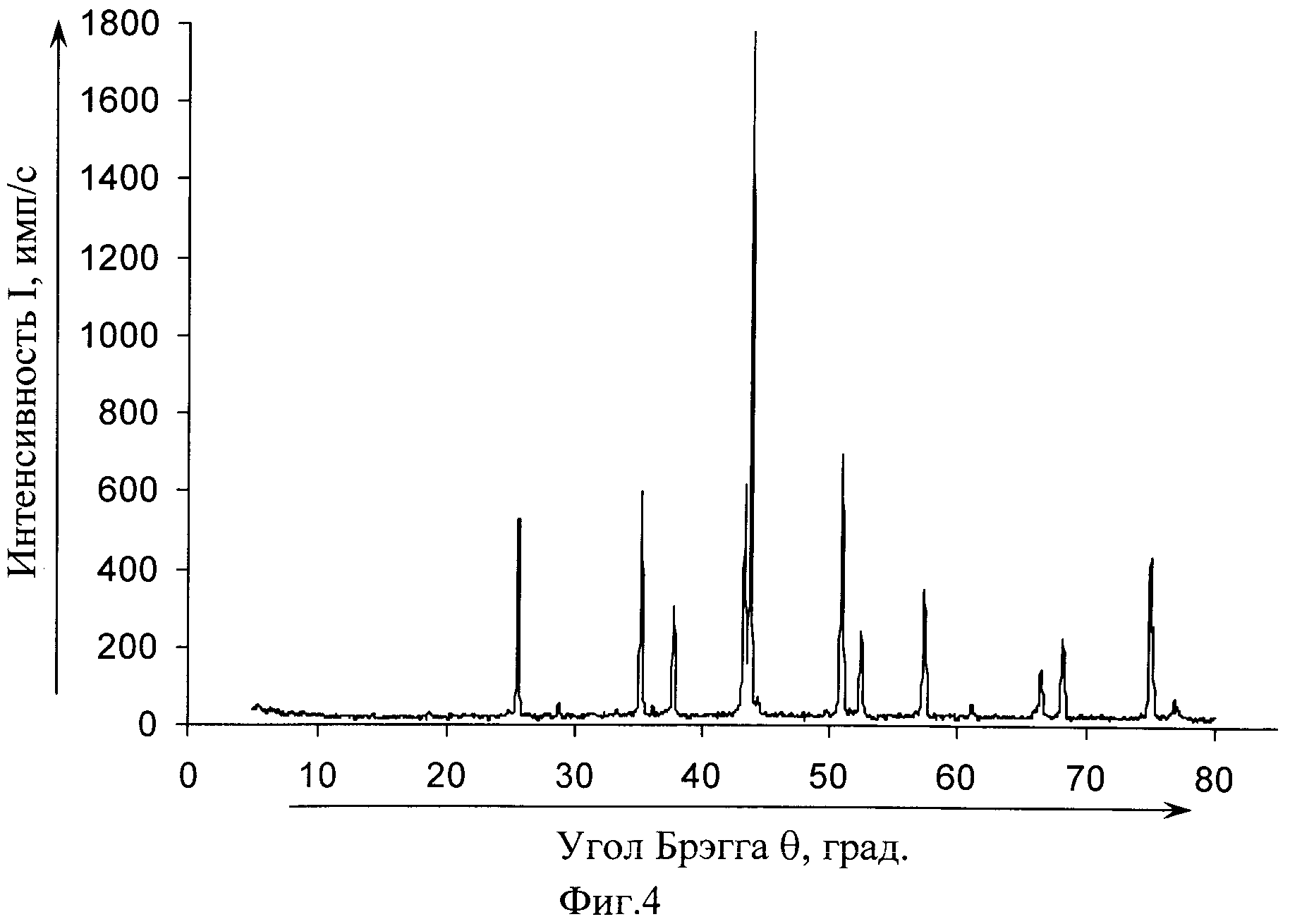

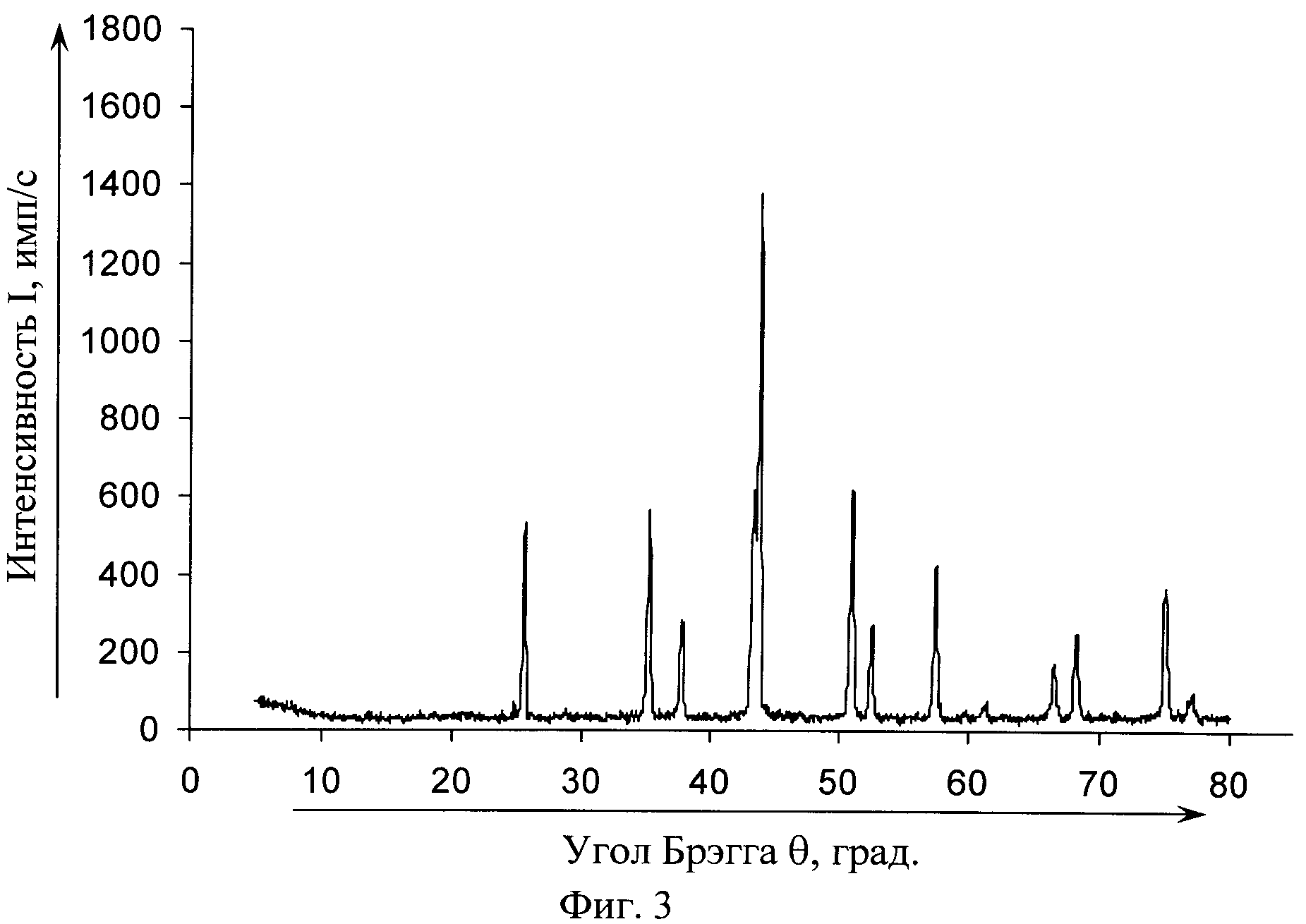

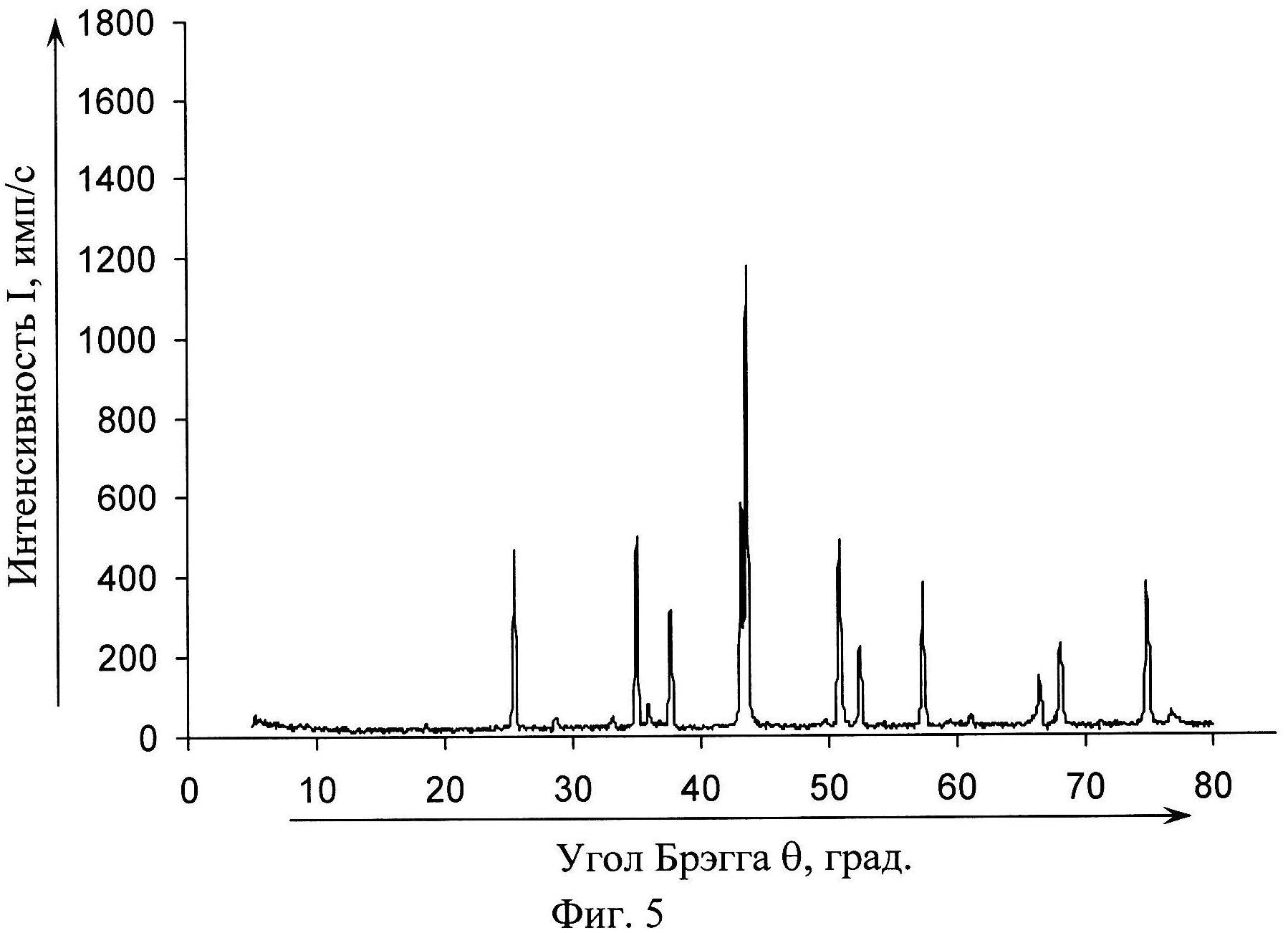

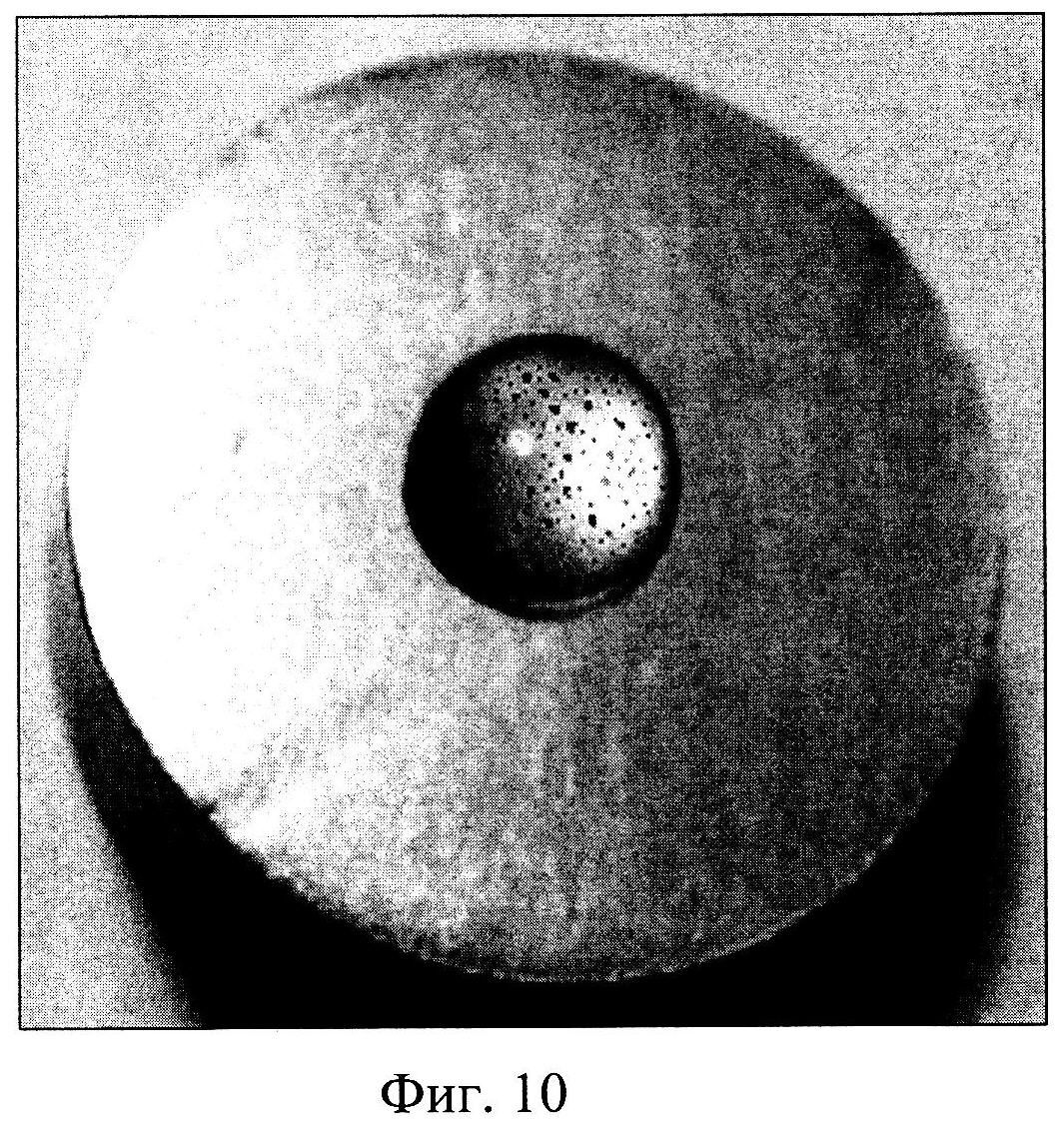

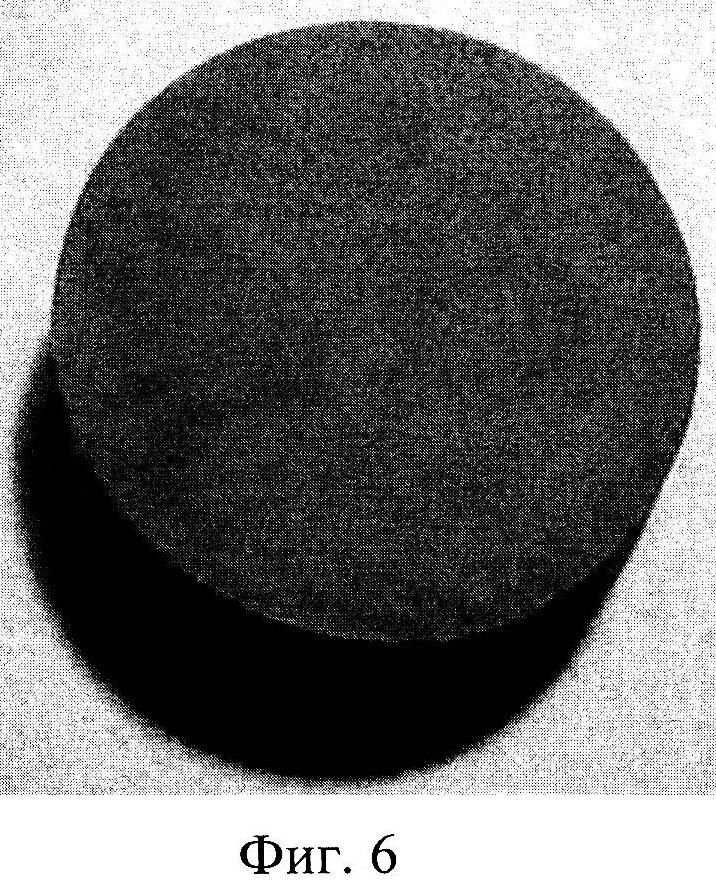

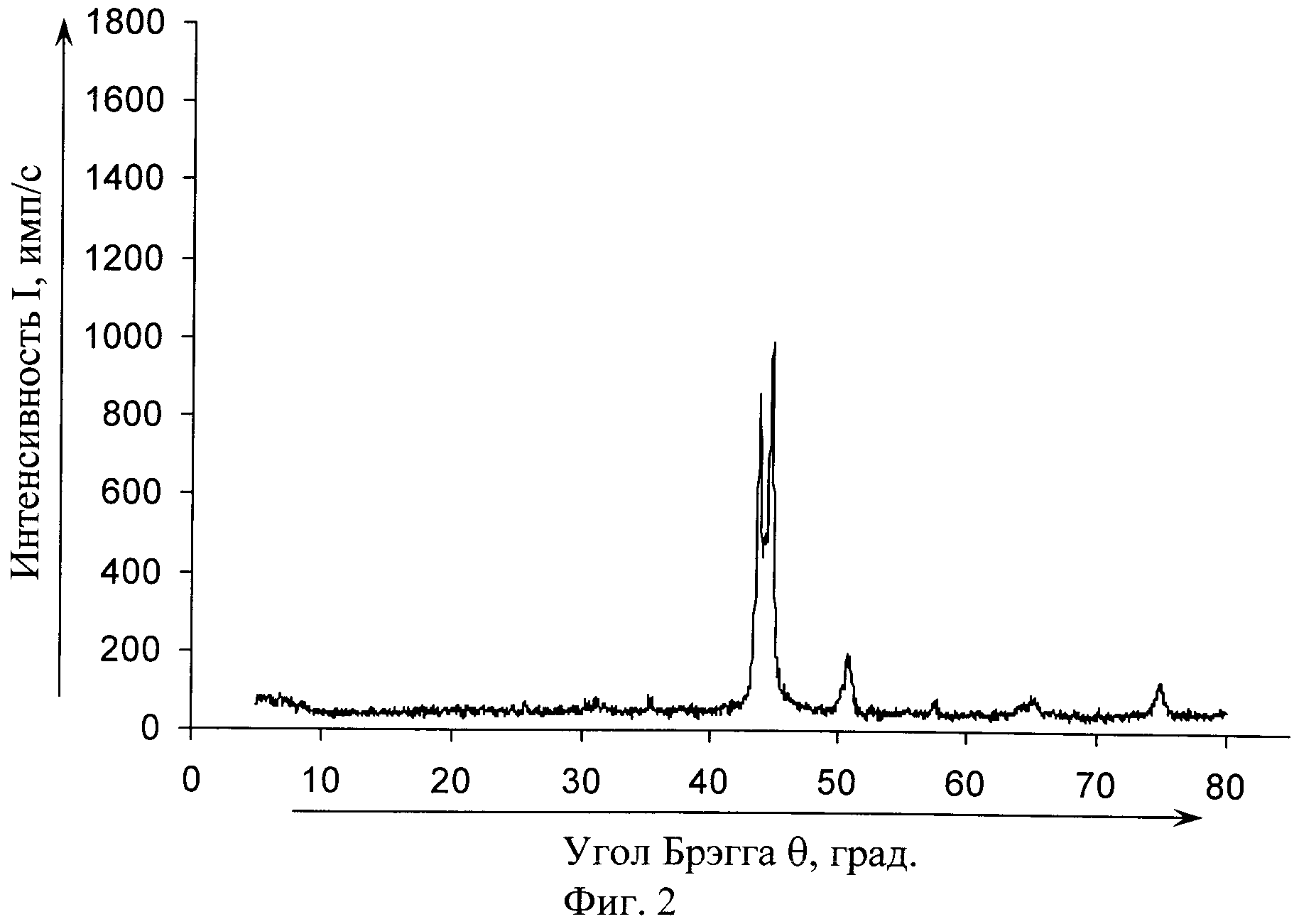

Сущность способа поясняется фиг. 1-10 и табл. 1-5, где даны фазовые составы жаропрочного сплава ЖС32 (фиг. 1, табл. 1), нанесенного на сплав жаростойкого диффузионного покрытия (фиг. 2, табл. 2), изменение фазового состава поверхностного слоя покрытия в процессе эксплуатации при повышенной температуре (фиг. 3, 4 и 5, табл. 3, 4 и 5); внешний вид образцов с покрытием в процессе эксплуатации при повышенной температуре до исчерпания покрытием защитных свойств (фиг. 6), на момент исчерпания покрытием защитных свойств (фиг. 7) и после того, как покрытие исчерпало защитные свойства (фиг. 8); нанесение на поверхность капли раствора жидкого реагента до исчерпания покрытием защитных свойств не вызывает протекания химической реакции (фиг. 9), тогда как на момент исчерпания покрытием защитных свойств наблюдаются признаки протекания химической реакции (фиг. 10).

Одновременно с исчерпанием покрытием защитных свойств, как это следует из данных фиг. 4 и табл. 4, в поверхностном слое покрытия формируются карбидные фазы Cr23C6 и AlNi3C0,5. Для их обнаружения на поверхность наносили водный раствор гипохлорита натрия NaOCl. В результате окислительно-восстановительных реакций между карбидными фазами и гипохлоритом натрия

|

выделяются продукты реакции (например, углерод и оксиды хрома и никеля черного цвета), которые можно обнаружить визуально (фиг. 10).

Эксплуатация деталей из жаропрочных сплавов при повышенных температурах после исчерпания жаростойким диффузионным покрытием защитных свойств неизбежно приводит к прогару покрытия, развитию процесса окисления жаропрочного сплава и существенному нарушению геометрии детали (фиг. 8). Данное обстоятельство делает детали неремонтопригодными, что исключает возможность их повторного использования и влечет существенные материальные потери. Вместе с тем своевременный вывод детали из эксплуатации до появления прогара покрытия позволяет неоднократно проводить восстановительный ремонт и возвращать деталь для повторной эксплуатации, сэкономив тем самым материальные средства. Для предотвращения прогара покрытия, как правило, используют систему эксплуатации по назначенному ресурсу, что не позволяет в полной мере использовать защитные свойства жаростойкого покрытия. Наличие простого и объективного критерия исчерпания жаростойким покрытием защитных свойств позволяет перейти к системе эксплуатации по техническому состоянию, что дает возможность более полно использовать резервы жаростойкого покрытия без риска образования прогара.

Пример конкретного выполнения способа

Экспериментальные цилиндрические образцы диаметром 14 мм и высотой 5 мм изготовлены из жаропрочного сплава марки ЖС32. По данным спектрального анализа, проведенного на спектрографе марки PMI Master PRO, был определен химический состав сплава (весовых %): С - 0,17; Cr - 5,0; Со -9,2; W - 9,1; Мо - 1,2; Al - 5,9; Nb - 1,5; Та - 4,1; Re - 3,9; Hf - 0,03; В - 0,014; Y - 0,004; Се - 0,02; Si - 0,24; Ni - основа.

Термическая обработка сплава: закалка в вакууме с 1280°C после отжига в течение 4 часов при той же температуре.

Фазовый состав сплава и покрытий как в исходном состоянии, так и на разных стадиях эксплуатации при повышенной температуре, определялся методом рентгенофазового анализа на дифрактометре марки ДРОН-3 с использованием штатного программного обеспечения дифрактометра; перед снятием дифрактограммы поверхность образцов очищалась от оксидных пленок при помощи мягкой абразивно-жидкостной обработки.

Дифрактограмма поверхностного слоя образца после термической обработки сплава до нанесения покрытия представлена на фиг. 1; фазовый состав сплава ЖС32 после термической обработки до нанесения покрытия представлен в табл. 1.

На образцы было нанесено жаростойкое диффузионное покрытие (хромоалитирование в вакууме, остаточное давление 1,33·10-1 Па). Нанесение покрытия производилось в порошковой смеси следующего состава (весовых %): порошок алюминия марки АСД-4 - 10%; порошок хрома марки ПХС - 40%; порошок оксида алюминия марки ГОО - 50%; хлористый аммоний NH4Cl (квалификация «ЧДА») - 0,5%. Температура формирования покрытия составляла 1000°C, продолжительность процесса - 5 часов.

После нанесения покрытия образцы были подвергнуты термовакуумной обработке при температуре 1210°C в течение 1 часа 15 минут при остаточном давлении 1,33·10-1 Па для снятия внутренних напряжений и удаления газов из поверхностных слоев.

Дифрактограмма поверхностного слоя покрытия до начала эксплуатации при повышенной температуре представлена на фиг. 2; фазовый состав поверхностного слоя покрытия до начала эксплуатации при повышенной температуре представлен в табл. 2. Карбидные фазы в поверхностном слое покрытия не обнаружены.

После нанесения покрытия образцы выдерживали в муфельной печи при температуре 1080°C.

Дифрактограмма поверхностного слоя покрытия после 300 часов пребывания в муфельной печи при температуре 1080°C представлена на фиг. 3; фазовый состав поверхностного слоя того же покрытия представлен в табл. 3.

Дифрактограмма поверхностного слоя покрытия после 400 часов пребывания в муфельной печи при температуре 1080°C представлена на фиг. 4; фазовый состав поверхностного слоя того же покрытия представлен в табл. 4.

Дифрактограмма поверхностного слоя покрытия после 500 часов пребывания в муфельной печи при температуре 1080°C представлена на фиг. 5; фазовый состав поверхностного слоя того же покрытия представлен в табл. 5.

На фиг. 6 представлен внешний вид образца после 300 часов пребывания в муфельной печи при температуре 1080°C. Равномерный серый цвет сплошной оксидной пленки свидетельствует о том, что покрытие не исчерпало своих защитных свойств. Результат анализа фазового состава поверхностного слоя покрытия (фиг. 3, табл. 3) свидетельствуют об отсутствии карбидных фаз. Нанесение капли 4% водного раствора гипохлорита натрия на очищенную от оксидных пленок поверхность данного покрытия не приводило к протеканию химических реакций (фиг. 9).

На фиг. 7 представлен внешний вид образца после 400 часов пребывания в муфельной печи при температуре 1080°C. Неравномерный серый цвет оксидной пленки обусловлен появлением в ее структуре сложного оксида NiCrO4, что свидетельствует о том, что покрытие исчерпало свои защитные свойства и началось окисление жаропрочного сплава. Результаты анализа фазового состава поверхностного слоя покрытия (фиг. 4, табл. 4) свидетельствуют о появлении в нем карбидных фаз. Нанесение капли 4% водного раствора гипохлорита натрия на очищенную от оксидных пленок поверхность данного образца приводило к протеканию химических реакций типа (1, 2) с образованием углерода, оксида хрома и оксида никеля черного цвета, которые легко могут быть обнаружены визуально (фиг. 10).

На фиг. 8 представлен внешний вид образца после 500 часов пребывания в муфельной печи при температуре 1080°C. На поверхности образца имеются явные признаки прогара покрытия, что свидетельствует об интенсивном развитии процесса окисления жаропрочного сплава. Результаты анализа фазового состава поверхностного слоя соответствующего покрытия (фиг. 5, табл. 5) свидетельствуют о наличии карбидных фаз и значительного количества разнообразных оксидов.

По сравнению с прототипом использование данного достоверного и простого способа позволяет, не прибегая к применению дорогостоящего оборудования, визуально подтвердить факт исчерпания защитных свойств жаростойких диффузионных покрытий на углеродсодержащих жаропрочных сплавах.