Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ НИТОЧНЫХ СОЕДИНЕНИЙ ДЕТАЛЕЙ ИЗ ВОЙЛОКА

Вид РИД

Изобретение

Изобретение относится к легкой промышленности при изготовлении изделий из войлока и может быть использовано для получения герметичных швов, повышающих теплозащитные и деформационно-прочностные свойства.

Известен способ получения водонепроницаемых швов, согласно которому на ниточную строчку непрерывно подают раствор герметизирующего состава параллельно с образованием ниточной строчки [1]. Недостатком этого способа является отсутствие герметизации воздушных зазоров между слоями материалов в шве.

Известен способ получения водонепроницаемых ниточных соединений [2], включающий использование многочисленного пакета материалов, введение клеящей массы в стыки между соединяемыми деталями и последующее горячее прессование с двух сторон пуансонами. Под действием давления и температуры клейкая масса затвердевает, обеспечивая прочный водонепроницаемый шов. Недостатками способа являются высокая трудоемкость, необходимость температурного воздействия на область шва для обеспечения его герметичности, материалоемкость, жесткость швов, сложность технического исполнения.

Известен способ образования ниточного соединения путем введения между соединяемыми слоями самоклеящейся герметизирующей пленки в процессе стачивания деталей [3]. При этом наклеивание герметизирующей ленты осуществляют одновременно с образованием ниточного соединения. Перед подачей герметизирующей ленты на поверхность сшиваемых материалов наносят клей и осуществляют термосклеивание деталей.

Недостатками этого способа является необходимость использования вспомогательных клеевых веществ, герметической ленты, специального оборудования для перевода ленты в термопластичное состояние и устройства для нанесения клея. Швы, образованные этим способом, контактируют с герметизирующей лентой на поверхности шва, при слабой диффузии герметика внутрь соединения, что может привести к потере водозащитных свойств, при механическом или химическом повреждении ленты, или при ее отслаивании от основного материала в процессе эксплуатации изделия. Тем более данный способ маловероятно применим при стачивании деталей из такого волокнисто-пористого материала, как войлок.

Ближайшим аналогом заявляемого технического решения является способ соединения полотен [4], включающий образование ниточного соединения и его герметизацию, причем кромки деталей соединяемых полотен наклонно спускают и стачивают ниточным швом.

Указанный способ не обеспечивает герметизацию проколов, образовавшихся в результате стачивания деталей, и необходимую эластичность соединения.

Технической задачей предлагаемого способа является одновременное увеличение показателей удлинения и прочности ниточного соединения деталей из войлока, расширение разновидности применяемых в обувной промышленности видов швов для скрепления волокнистых материалов, в частности деталей из войлока, и повышение теплового сопротивления и герметичности шва.

Техническую задачу решают следующим образом:

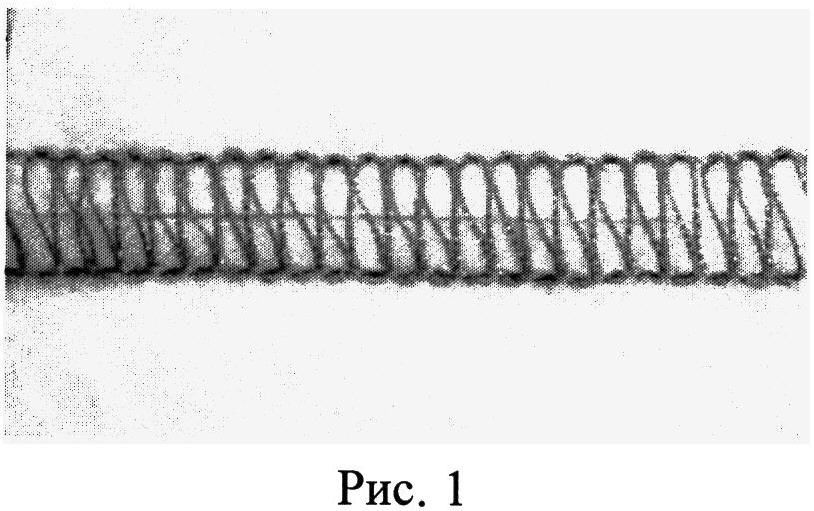

Способ получения ниточных соединений деталей из войлока, включающий подготовку кромки краев соединяемых деталей путем спускания, их стачивания и герметизацию, при этом края спускают на ширину 5-6 мм под углом не более 30 градусов, стачивание выполняют в виде 4-х или 5-ти ниточного плоского шва с частотой строчки 3-6 ст./см, а герметизацию осуществляют путем втирания силиконового герметика «Gleo-PRO» в область шва с расходом 0,03-0,04 г/см2 с последующей естественной сушкой длительностью 10-20 мин.

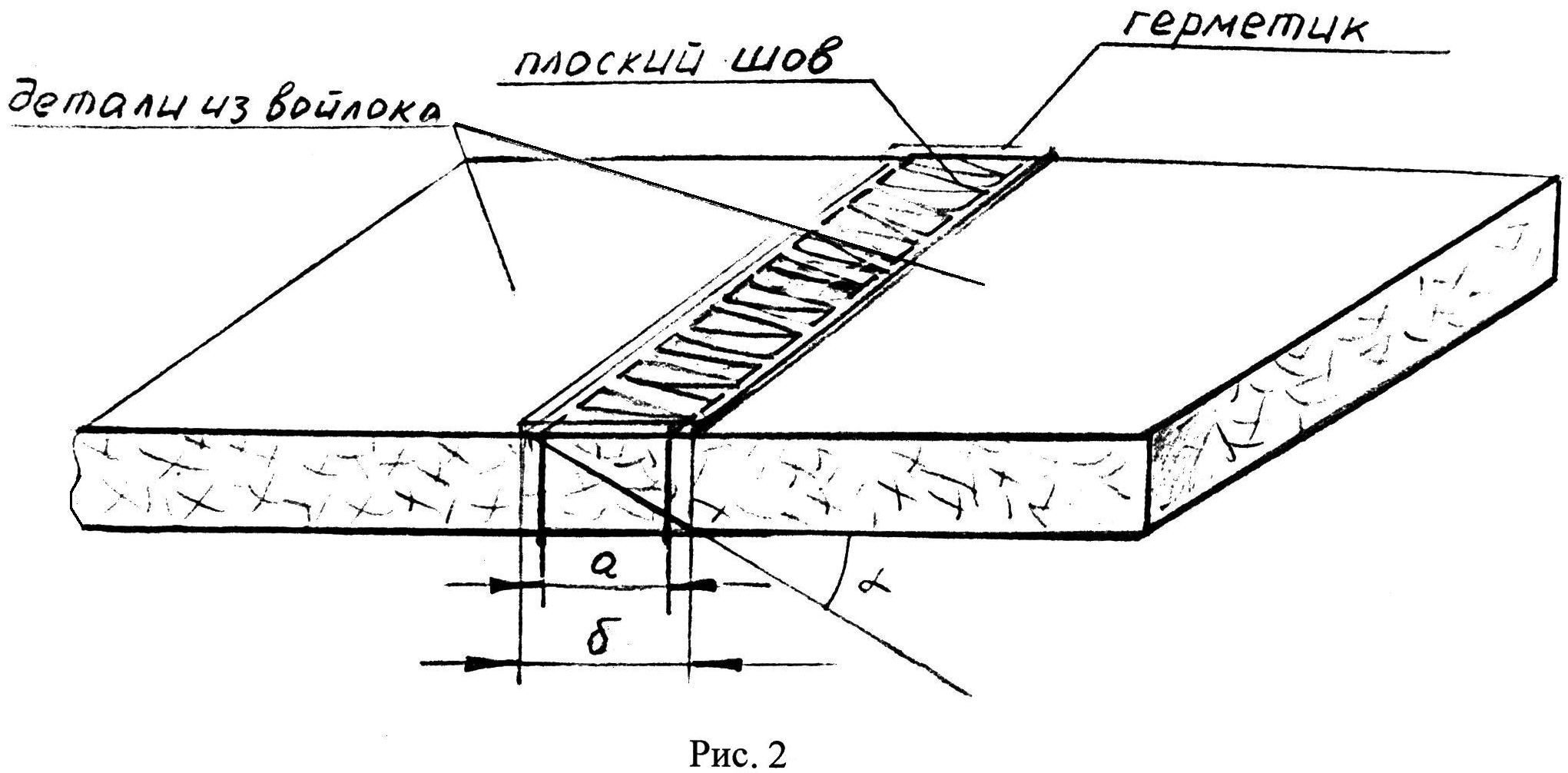

Преимущества в использовании этого способа получения ниточных швов заключаются в увеличении прочности, уменьшении жесткости, улучшении эстетических и гигиенических характеристик: красивом внешнем виде шва, повышении гидрофобных и теплозащитных свойств. После стачивания деталей наносят герметик и втирают его, в результате чего он проникает вглубь волокнистого материала и заполняет отверстия от проколов иглой. При этом внешний вид швов не ухудшается, так как образуемая на поверхности ниточной строчки пленка прозрачна и бесцветна (рисунок 1). Герметизированные ниточные швы обладают высоким уровнем водоупорности, сохраняющимся в течение длительного срока эксплуатации.

Герметизация ниточного шва данным способом позволяет уменьшить потери тепла вследствие проколов и разрушения волокон иглой в процессе стачивания.

На рисунке 2 представлена схема герметизированного плоского шва.

Пример практического осуществления способа

В качестве объектов исследования нами выбран войлок тонкошерстный ГОСТ 11025-78, физико-механическая характеристика материала представлена в таблице 1. Для скрепления используют нитки вида АХЛ - армированные с полиэфирной оплеткой, марка 45ЛХ (см. таблица 2). Для соединения деталей из войлока применяют машину JUKI-7723 с плоским основанием для 4- или 5-ниточного плоского шва.

В качестве герметика использовали состав «Cleo-PRO» (Франция), характеристика приведена в таблице 3. Преимущества его применения заключаются в том, что он обладает повышенными гигиеническими свойствами, хорошо впитывается в структуру материала, в своем составе не имеет органических растворителей, не токсичен и не вызывает аллергии. Указанная совокупность существенных отличительных признаков позволяет уменьшить жесткость шва при сохранении его прочности и дает возможность повысить теплозащитные свойств ниточного соединения, уменьшив потерю тепла за счет герметизации проколов материала иглой. За критерии оценки качества предлагаемого способа получения швов с повышенными гидрофобными свойствами приняты: прочность на разрыв Р кН, разрывное удлинение L, мм и тепловое сопротивление R.

Пример 1

Края деталей из войлока спускают под углом £=30°. Соединяют детали из войлока на швейной машине 4-х ниточным плоским швом, с частотой строчки 3 стежка на 1 см. Полученное ниточное соединение обрабатывают герметиком, путем нанесения тонким ровным слоем, при равномерном распределении по всей площади соединения, толщиной слоя 0,5-0,9 мм, шириной 12 мм, из расхода 0,03 г/см2, обеспечивая полное перекрывание отверстий от проколов иглы герметизирующим составом. После естественной сушки, длительностью 10-20 минут герметик полностью впитается. Использование плоского шва в заготовках верха обуви из войлока позволяет уменьшить жесткость шва при сохранении его прочности и дает возможность повысить теплозащитные свойств ниточного соединения, уменьшив потерю тепла за счет герметизации проколов материала иглой. Результаты представлены в таблице 4.

Пример 2

Обработку деталей осуществляют по примеру 1, но с использованием 5-ти ниточного шва, частотой строчки 4 стежка на 1 см. Результаты представлены в таблице 4.

Пример 3

Обработку деталей осуществляют по примеру 1. Края деталей из войлока спускают под углом £=45, частотой строчки 6 стежков на 1 см. Герметизацию шва осуществляли после стачивания деталей однокомпонентным силиконовым герметиком «Cleo-PRO», Франция, толщиной слоя 0,5-0,9 мм, шириной 12 мм, из расхода 0,04 г на см2. Результаты представлены в таблице 4.

За критерии оценки качества предлагаемого способа получения швов с повышенными гидрофобными свойствами приняты: прочность на разрыв Р, разрывное удлинение L и тепловое сопротивление R.

В таблице 4 представлены показатели деформационно-прочностных и теплозащитных свойств ниточных швов, в зависимости от выбранных технологических параметров стачивания, иллюстрирующих примеры. Значения прочности и разрывного удлинения были получены на машине РТ-250 (ГОСТ 28073-89). Исследование теплозащитных свойств осуществляли методом неограниченного плоского слоя.

В таблице 5 дана сравнительная характеристика деформационно-прочностных теплозащитных свойств и свойств аналога с нашим способом, пример 1.

Предложенный способ позволяет улучшить гигиенические, эксплуатационные и эстетические свойства ниточного соединения. Герметизация осуществляется без дополнительного механического, теплового или химического воздействия на скрепляемые материалы, а также без применения дополнительных вспомогательных материалов, а именно: клеев, герметизирующей ленты, что позволяет снизить материальные расходы при изготовлении заготовки верха обуви из войлока. Данный способ обеспечивает полное проникание герметика внутрь материала, благодаря хорошей адгезии герметика к материалу. Термическое сопротивление скрепленных данным способом материалов из войлока по сравнению с аналогом увеличилось на 24%.

За критерии оценки качества предлагаемого способа получения швов с повышенными гидрофобными свойствами приняты: прочность на разрыв Р кН, удлинение L, мм и тепловое сопротивление R.

Источники информации

1. Патент ФРГ 3209054, МПК D05B 1/26, D05B 17/00, 1983.

2. Патент DE 3621743, МПК D05B 1/26, 1988.

3. Патент RU 2211264, МПК D05B 1/26, 2003.

4. АС СССР №1757595, А41Н 43/04, 1992.

|

|

|

|

|