Результат интеллектуальной деятельности: УСТОЙЧИВАЯ К ПРОВИСАНИЮ ВОЛОКНИСТАЯ ОСНОВА С БЕСФОРМАЛЬДЕГИДНЫМ ПОКРЫТИЕМ

Вид РИД

Изобретение

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к панелям с покрытием и, в частности, к бесформальдегидному покрытию, которое наносят на основную наружную поверхность волокнистой панели, чтобы препятствовать провисанию.

Волокнистые основы являются легковесными пористыми композитными материалами, которые используются для множества различных целей, в том числе как панели в системах подвесных потолков. Их изготавливают из суспензионной смеси на водной основе, содержащей волокна, связующую систему и другие добавки. Волокна, которые обычно используют в качестве армирующих материалов, включают минеральную вату, стекловолокно и целлюлозное волокно. Связующие системы, которые связывают волокна и другие добавки, включают крахмалы, латекс, преобразованную бумажную продукцию и другие полимерные материалы. Другие добавки включают наполнители, такие как вспученный перлит, глина и т.д.

Широко известно в области техники, что изменение процентного соотношения вышеупомянутых компонентов в конечном итоге влияет на физические и механические свойства волокнистой основы, особенно когда волокнистую основу используют в вытянутой в горизонтальной плоскости системе подвесного потолка. Например, специалисту хорошо известно, что после установки на каркас подвесного потолка волокнистая основа имеет тенденцию провисать под воздействием среды с высокой влажностью из-за гидрофильной природы некоторых компонентов основы, например водорастворимых полимерных связующих (например, крахмала) и целлюлозного волокна (например, газетной бумаги). Более конкретно, после поглощения влаги основа утрачивает упругость и провисает под собственной тяжестью. Таким образом, общепринятое мнение заключается в том, что по мере увеличения процентного соотношения этих гидрофильных компонентов устойчивость к провисанию основы понижается.

Предпринимались разные попытки уменьшить или даже исключить провисание в этих традиционных волокнистых основах. Один из известных способов заключается в нанесении гигроскопичного покрытия на одну из основных наружных поверхностей основы. Более конкретно, такое покрытие включает связующую систему, которая является гидрофильной и способна поглощать влагу при увеличении влажности и выделять влагу при понижении влажности. Таким образом, когда влажность повышается, гигроскопичное покрытие поглощает влагу и увеличивается в объеме и размерах, таким образом создавая расширяющую силу на поверхности основы, на которой покрытие нанесено. По сути, покрытие противодействует сжимающей силе, вызванной влажными условиями.

Для того чтобы противостоять сжимающей силе подстилающей волокнистой звукоизолирующей панели при высокой относительной влажности воздуха, покрытие тыльной стороны не только должно быть гигроскопичным и создавать силу расширения, покрытию также необходимо сохранять высокий модуль упругости. Совершенно ясно в области техники, что для гидрофильного полимера необходимо модифицирование для сохранения высокого модуля упругости после поглощения большого количества влаги. Один известный способ модифицирования полимера - посредством сшивания. Как только полимер должным образом сшит, расширение полимерной матрицы будет ограничено и, в свою очередь, размягчение полимера, т.е. потеря модуля упругости в условиях высокой влажности, будет сведена к минимуму.

Кроме того, существует несколько известных бесформальдегидных композиций для использования в качестве связующих веществ при изготовлении волокнистых основ. Например, в патентах США №№6221973 и 6331350 описано бесформальдегидное связующее для стекловолокна, содержащее поликислоту, такую как полиакриловая кислота, и полиол, такой как глицерин, диэтаноламин, триэтаноламин, сорбитол или этиленгликоль. Однако основным недостатком этих бесформальдегидных растворов связующего является их низкий pH, который часто не совместим с другими покрытиями и/или вызывает коррозию технологического оборудования.

Таким образом, необходима усовершенствованная волокнистая основа с покрытием, которое не выделяет экологических вредных выбросов, таких как формальдегид; устойчиво к провисанию и одновременно сохраняет высокий модуль упругости; совместимо с другими покрытиями и наполнителями; и позволяет избежать коррозии технологического оборудования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Волокнистая панель с покрытием по изобретению включает волокнистую основу и бесформальдегидное покрытие, нанесенное на основную поверхность волокнистой основы. Покрытие включает связующую систему, содержащую нейтрализованный поликарбоксилатный полимер и полиольный сшивающий агент. Покрытие имеет pH 6 или более и способно к гигроскопическому расширению при высокой влажности для сопротивления провисанию. Усовершенствование заключается в том, что покрытие нейтрализуют летучим основанием, которое быстро испаряется, чтобы не мешать реакции сшивания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет бесформальдегидное покрытие, которое можно наносить на основную поверхность волокнистой основы, чтобы придать устойчивость к провисанию при одновременном сохранении высокого модуля упругости. Покрытие имеет нейтральный или слабощелочной pH примерно 6 или выше, и предпочтительно от примерно 6 до примерно 10, чтобы покрытие было совместимо с другими покрытиями, различными наполнителями и технологическим оборудованием. Предпочтительная связующая система покрытия включает по меньшей мере один поликарбоксилатный полимер, нейтрализованный летучим основанием, и по меньшей мере один полиол, способный сшивать нейтрализованный поликарбоксилатный полимер. Более конкретно, полиол сшивает поликарбоксилатный полимер с образованием трехмерных сеток, которые имеют высокий модуль упругости и способны к гигроскопическому расширению для ограничения провисания. Молярное отношение карбоксильных групп в поликарбоксилатном полимере к гидроксильным группам в полиоле составляет от примерно 1:0,2 до примерно 1:8.

Поликарбоксилатные полимеры являются гомополимерами или сополимерами, которые содержат много карбоксильных групп. Поликарбоксилатные полимеры синтезируют из мономеров, в которых по меньшей мере один мономер содержит карбоксильные группы. Подходящие мономеры, содержащие карбоксильные группы, включают акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, малеиновый ангидрид и т.д. Подходящие мономеры, не содержащие карбоксильных групп, включают стирол, этилен, пропилен, сложные эфиры акриловой кислоты и т.д. Предпочтительным поликарбоксилатным полимером является полиакриловая кислота, которую синтезируют только из мономера акриловой кислоты.

Поликарбоксилатные полимеры нейтрализуют в водных растворах с летучим основанием, чтобы не мешать реакции сшивания и, таким образом, не допускают любого отрицательного влияния на устойчивость к провисанию. Водный раствор аммиака является предпочтительным при выборе летучего основания, поскольку аммиак будет быстро испаряться и будет позволять более быстрое отверждение. Кроме того, связующее покрытия не должно содержать каких-либо одновалентных или поливалентных ионов металлов, таких как натрий, калий, кальций, и т.д. Неожиданно было обнаружено, что любое значительное количество этих ионов в покрытии также препятствует реакции сшивания. Поэтому предпочтительно связующее покрытия имеет концентрацию иона металла менее 1000 ч/млн (частей на миллион) и более предпочтительно менее 500 ч/млн.

Полиолы из возобновляемых источников особенно предпочтительны вследствие их возобновляемости, низкой токсичности и низкой стоимости. Наиболее благоприятные возобновляемые полиолы включают глицерин, декстрозу, фруктозу, сахарозу, сорбитол и т.д. Полиолы являются многоатомными спиртами, содержащими две или более гидроксильные группы. Полиольные связующие агенты включают вторичный алканоламин (такой как диэтаноламин, этилдиэтаноламин, метилдиэтаноламин и т.д.), третичный алканоламин (такой как триэтаноламин), глицерин, глюкозу (т.е. декстрозу), фруктозу, сахарозу, сорбитол, резорцин, катехин, пирогаллол, гликозилированную мочевину, поливиниловый спирт, 1,4-циклогександиол, пентаэритритол, этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленоксид с концевыми гидроксигруппами, триметилолпропан или их смесь.

Молярное отношение карбоксильных групп в поликарбоксилатном полимере к гидроксильным группам в полиоле влияет на плотность поперечных связей, модуль упругости покрытия, гигроскопические свойства покрытия и устойчивость к провисанию. Поэтому молярное отношение карбоксильных групп к гидроксильным можно регулировать для оптимизации желаемых конечных свойств. Предпочтительное молярное отношение карбоксильных групп к гидроксильным составляет от примерно 1:0,2 до примерно 1:8.

Гигроскопичное расширение и свойства устойчивости к провисанию можно дополнительно регулировать вместе с концентрацией добавляемого наполнителя. Наполнители должны быть нечувствительны к воздействию влаги, которая может в этом случае ослабить гигроскопическое расширение при высокой влажности. Кроме того, наполнители предпочтительно имеют высокий модуль упругости, который, в свою очередь, может улучшить модуль отверждаемого покрытия. Можно использовать множество органических или неорганических наполнителей. Подходящие неорганические наполнители включают известняк, глину, песок, слюду, перлит, диатомовую землю, полевой шпат, тальк, стеклянные шарики и т.д. Подходящие органические наполнители включают порошки твердого пластика, такого как поликарбонат, сложные полиэфиры, нейлон, полипропилен, полиэтилен и т.д.

ПРИМЕРЫ

Пример 1

Водорастворимое покрытие ВС#1 готовили по следующей методике: 247,0 г аммонийной соли полиакриловой кислоты (38 об. %) добавляли в смеситель, содержащий 521,8 г воды. При перемешивании последовательно добавляли в смеситель 102,5 г декстрозы, 1,0 г тергитола TMN-6 (смачивающего вещества), 2,6 г противовспенивающего вещества, 1,2 г биоцида и 1519,7 г суспензиии наполнителя. Готовое покрытие имело содержание твердых веществ 55%, вязкость по Брукфильду 3400 сП, pH 8,9 и отношение наполнителя к связующему (F:B) 6:1.

Покрытие наносили путем распыления на тыльную сторону потолочных панелей трех типов. Все они имеют различные содержания армирующих волокон (либо минеральной ваты, либо стекловолокна). Панель #3 представляла собой высушенный продукт, содержащий дополнительные глины. Масса сухого нанесения составляла 10 граммов на квадратный фут (0,11 кг/м2). Чтобы сбалансировать напряжение потолочной плитки, вызванное высыханием покрытия с тыльной стороны, на лицевую сторону потолочной панели также наносили грунтовочное покрытие (РС#1), имеющее отношение наполнителя к связующему 5:1 и 50% твердых веществ, с массой сухого нанесения около 10 граммов на квадратный фут (0,11 кг/м2). Панель с напылением затем высушивали и отверждали в печи при 410°F (210°C) в течение 10 минут. Панели с покрытием затем разрезали на полосы размером 24″×3″ (61×7,62 см) для испытания на провисание при 82°F (27,8°C) и изменении относительной влажности от 35% до 90% и до 35% за 2 цикла (один цикл - 24 часа). Конечное провисание является прогнозным значением на 4-м цикле. Данные по провисанию затем пересчитывались с использованием эмпирических факторов для размеров 2′×2′ (609×609 мм) и 2′×4′ (609×1219 мм) от полных размеров панели.

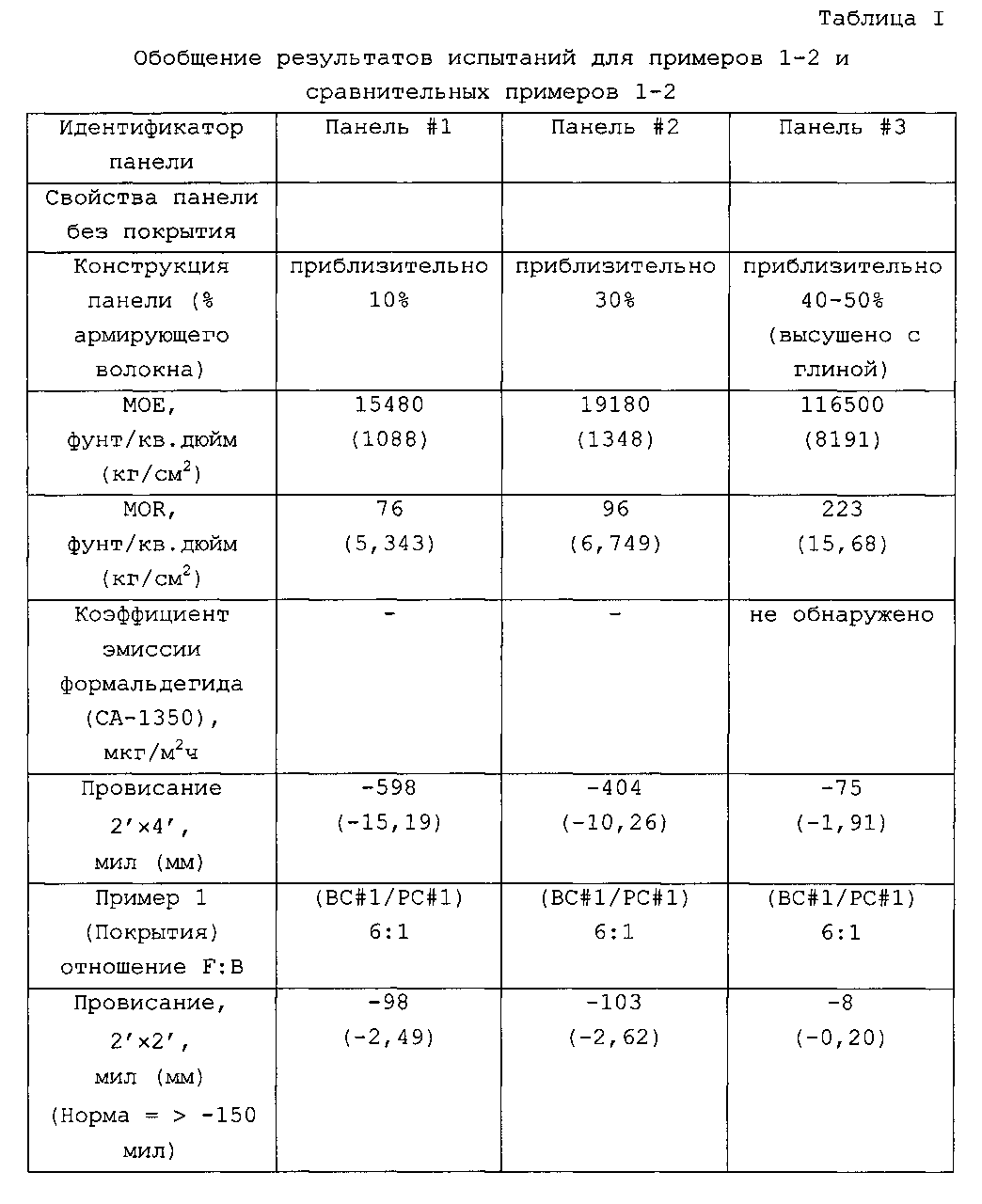

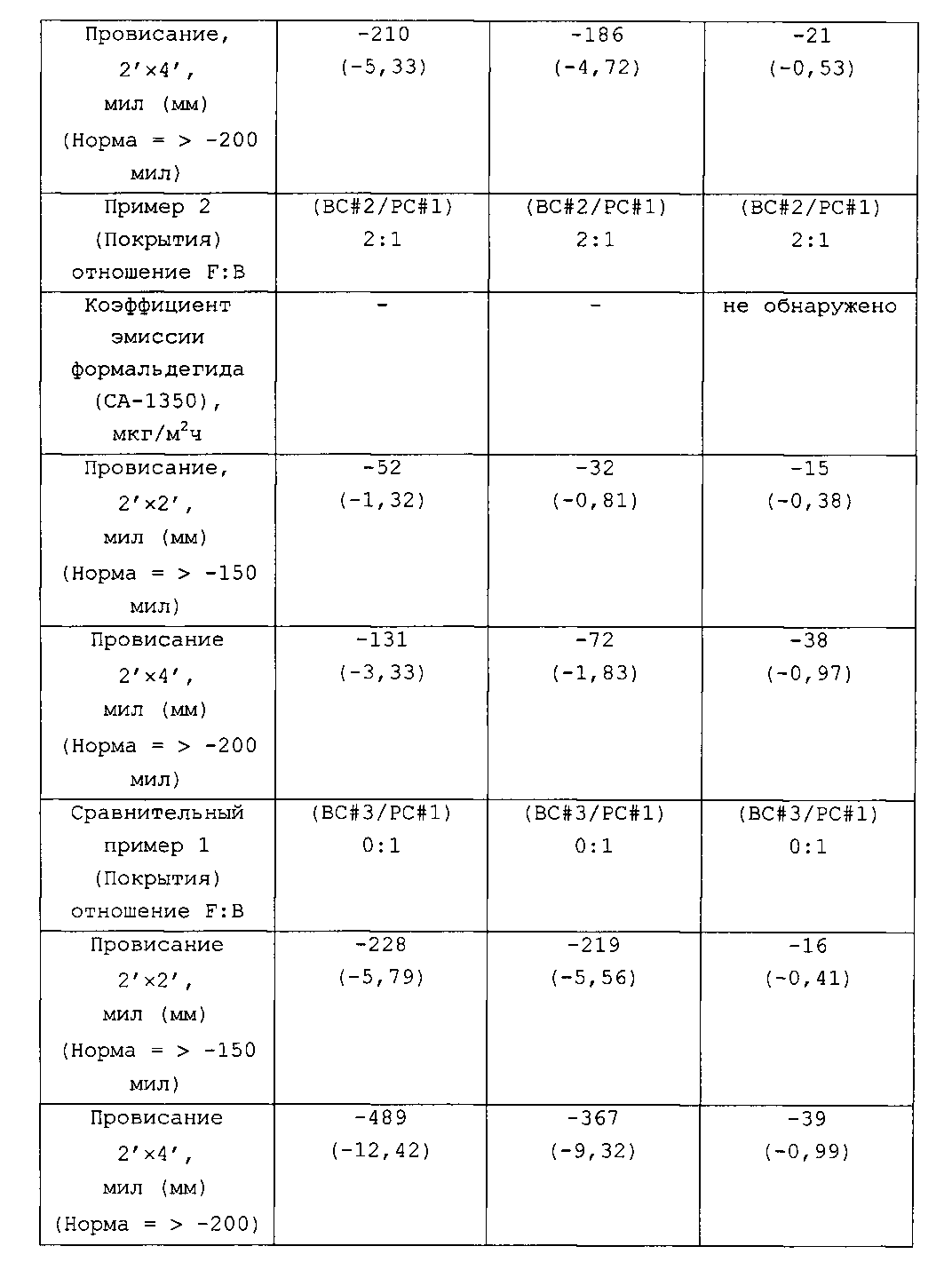

В таблице I представлены модуль упругости (МОЕ), модуль разрушения (MOR), выделение формальдегида (СА 1350) и данные по провисанию всех трех базовых панелей до нанесения покрытий. В таблице I показано, что модуль разрушения (MOR) и модуль упругости (МОЕ) повышаются с увеличением содержания волокон минеральной ваты или стекловолокна. Это ясно указывает, что панель становится прочнее при увеличении армирующих волокон. Высушенная панель #3 (содержащая наибольшее количество волокон минеральной ваты и дополнительных глин) является наиболее прочной из всех панелей. Панель #1 без покрытия с минимальным количеством армирующих волокон провисала хуже всего. Провисание панелей без покрытия уменьшалось с улучшением механической прочности. Панель #3 не имела провисания, поскольку она является практически негигроскопичной. Следовательно, панели с плохими механическими свойствами потребуют специальных покрытий для улучшения их устойчивости к провисанию, тогда как в этом нет необходимости для высушенной панели #4.

Когда панели покрывали ВС#1 и РС#1, характер их провисания менялся в зависимости от содержания армирующих волокон. Как и раньше, результаты по провисанию улучшались с увеличением количества армирующих волокон в панели. В таблице I показано, что для панели #2 покрытие ВС#1 давало удовлетворительную устойчивость к провисанию как для размеров 2′×2′ (609×609 мм), так и для размеров 2′×4′ (609×1219 мм). Для панели #1 покрытие ВС#1 давало удовлетворительную устойчивость к провисанию для размера 2′×2′ (609×609 мм), но не обеспечивало достаточной устойчивости к провисанию для размера панели 2′×4′ (609×1219 мм) из-за ее большей длины.

Пример 2

Водорастворимое покрытие ВС#2 готовили по следующей методике: 576,0 г аммонийной соли полиакриловой кислоты (38 об. %) добавляли в смеситель, содержащий 387,8 г воды. При перемешивании в смеситель последовательно добавляли 239,3 г декстрозы, 1,0 г тергитола TMN-6, 2,6 г противовспенивающего вещества, 1,2 г биоцида и 1187,5 г суспензии наполнителя. Готовое покрытие имело содержание твердых веществ 55%, вязкость по Брукфильду 1100 сП, pH 8,9 и отношение наполнителя к связующему (F:B) 2:1. После нанесения того же самого покрытия, отверждения покрытия и процедуры испытания провисания панели, как описано в примере 1, три различные потолочные панели оценивали с использованием данного покрытия с тыльной стороны. Пересчитанные данные по провисанию показаны в таблице I.

Испытание на выделение формальдегида с помощью метода СА 1350, Калифорния, показало, что панель #3 с покрытием ВС#2 и панель #3 без покрытия обе имели уровни выделения ниже предела обнаружения. Таким образом, покрытие ВС#2 не добавляло обнаруживаемых выделений формальдегида в этом испытании. Эти панели вполне соответствуют предельно допустимому выделению формальдегида 18,9 мкг/м2ч в стандарте Совместной программы школ с хорошими эксплуатационными характеристиками (CHPS). Из таблицы I ясно видно, что состав ВС#2 имеет лучшую устойчивость к провисанию, чем состав ВС#1 для панелей 2′×4′ (609×1219 мм). Однако коробление панели становится проблемой при использовании состава ВС#2 для панелей размером 2′×2′ (609×609 мм).

Сравнительный пример 1

Водорастворимое покрытие ВС#3 готовили по следующей методике: 1557,6 г аммонийной соли полиакриловой кислоты (38 об. %) добавляли в смеситель, содержащий 177,4 г воды. При перемешивании в смеситель добавляли 647,0 г декстрозы, 2,6 г противовспенивающего вещества и 1,2 г биоцида. Готовое покрытие имело содержание твердых веществ 50%, вязкость по Брукфильду 170 сП, рН 9,6 и отношение наполнителя к связующему (F:B) 0:1. После нанесения того же самого покрытия, отверждения покрытия и процедуры испытания провисания панели, как описано в примере 1, три различные потолочные панели оценивали с использованием данного покрытия с тыльной стороны. Пересчитанные данные по провисанию показаны в таблице I.

При использовании состава без наполнителей в потолочных панелях #1 и #2 армирующий эффект наполнителей терялся, и покрытие не обеспечивало панели адекватными характеристиками устойчивости к провисанию. Это ясно указывает, что наполнители весьма полезны для усиления прочности связующего.

Сравнительный пример 2

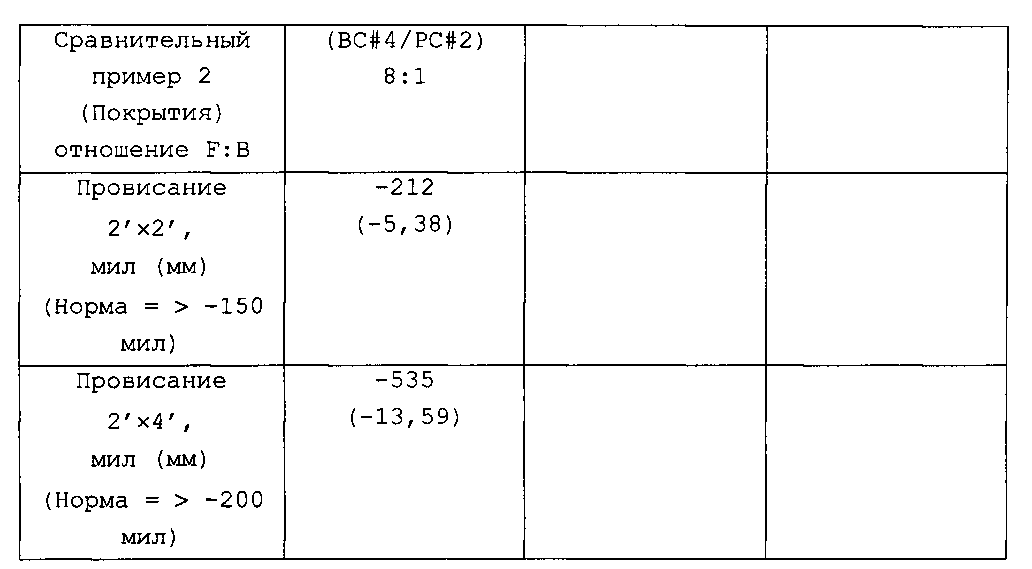

Водорастворимое покрытие ВС#4 готовили по следующей методике: 265,3 г латекса Rhoplex GL 720 (акриловая основа, Tg = 95°C, 50% твердых веществ) добавляли в смеситель, содержащий 81,2 г воды. При перемешивании в смеситель последовательно добавляли 0,1 г тетраполифосфата натрия, 1568,2 г суспензии каолиновой глины (70% твердых веществ), 81,1 г слюды, 0,8 г биоцида, 1,0 г загустителя Rhoplex RM 232 и 3,2 г противовспенивающего вещества. Готовое покрытие имело содержание твердых веществ 65%, вязкость по Брукфильду 520 сП, pH 6,6 и отношение наполнителя к связующему (F:B) примерно 8:1. После нанесения того же самого покрытия, отверждения покрытия и процедуры испытания провисания панели, как описано в примере 1, панель #1 оценивали с использованием данного покрытия с тыльной стороны. Новое грунтовочное покрытие РС#2 (отношение F:B 16:1 и 50% твердых веществ) использовали в данном сравнительном примере.

Пересчитанные данные по провисанию показаны в таблице I.

Панель #1 не выдержала испытание на провисание при обоих размерах панели, хотя панели с размерами 2′×2′ (609×609 мм) показали лучшие результаты, чем панели 2′×4′ (609×1219 мм). Следовательно, при одинаковой базовой стоимости покрытие тыльной стороны ВС#4 на основе латекса имело более высокие значения провисания, чем ВС#1 и ВС#2, и не являлось достаточно адекватным для сопротивления провисанию во влажных условиях.

Пример 3

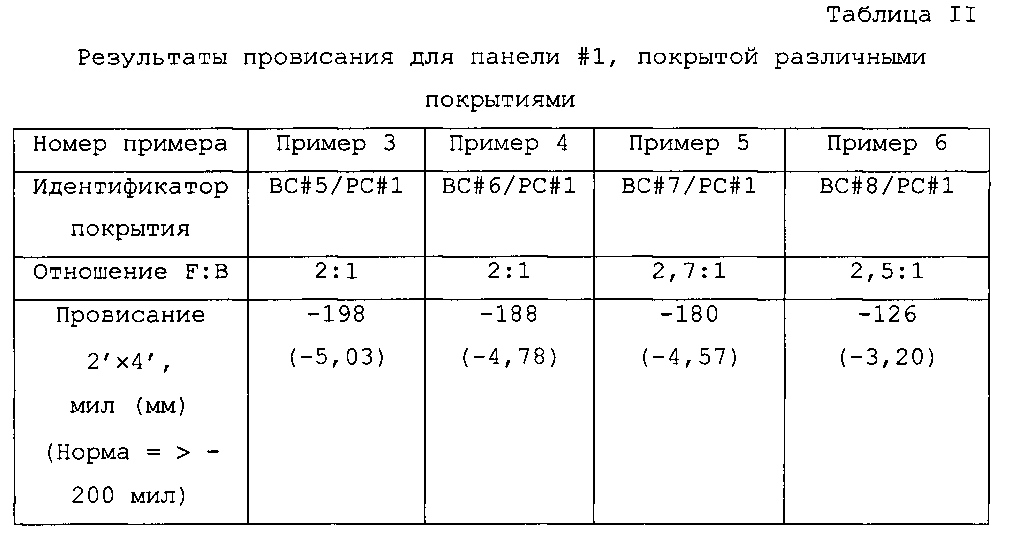

Водорастворимое покрытие ВС#5 готовили по следующей методике: 328,0 г SMA-1000H от Sartomer Со. добавляли в смеситель, содержащий 291,0 г воды. При перемешивании в смеситель добавляли 38,0 г глицерина, 1,0 г противовспенивающего вещества, 1,0 г биоцида и 340,0 г каолиновой глины. Готовое покрытие имело содержание твердых веществ 50%, вязкость по Брукфильду 630 сП и отношение наполнителя к связующему 2:1. После нанесения того же самого покрытия, отверждения покрытия и процедуры испытания провисания панели, как описано в примере 1, панель #1 (примерно с 10% армирующего волокна) испытывали с использованием данного покрытия. Панель с покрытием имела значение провисания -198 мил (тысячных дюйма) (-5,03 мм) после 4 циклов влажности, как показано в таблице II.

Пример 4

Водорастворимое покрытие ВС#б готовили по следующей методике: 227,2 г SMA-1000H добавляли в смеситель, содержащий 352,7 г воды. При перемешивании в смеситель добавляли 76,6 г декстрозы (глюкозы), 1,0 г противовспенивающего вещества, 1,0 г биоцида и 340,0 г каолиновой глины. Готовое покрытие имело содержание твердых веществ 50%, вязкость по Брукфильду 2700 сП, pH 8,9 и отношение наполнителя к связующему 2:1. После нанесения того же самого покрытия, отверждения покрытия и процедуры испытания провисания панели, как описано в примере 1, панель #1 испытывали с использованием данного покрытия. Эта панель с покрытием имела значение провисания -188 мил (-4,78 мм) после 4 циклов влажности, как показано в таблице II.

Пример 5

Водорастворимое покрытие ВС#7 готовили по следующей методике: 346,8 г SMA-1000H добавляли в смеситель, содержащий 377,9 г воды. При перемешивании в емкость добавляли 22,1 г триэтаноламина (TEA), 1,0 г противовспенивающего вещества и 440,9 г каолиновой глины. Готовое покрытие имело отношение наполнителя к связующему 2,7:1, 50% содержание твердых веществ, вязкость по Брукфильду 1260 сП и pH 8,9. После нанесения того же самого покрытия, отверждения покрытия и процедуры испытания провисания панели, как описано в примере 1, панель #1 испытывали с использованием данного покрытия. Эта панель с покрытием имела значение провисания -180 мил (-4,57 мм) после 4 циклов влажности, как показано в таблице II.

Пример 6

Водорастворимое покрытие ВС#8 с использованием коммерческого термоотверждаемого связующего GP364 G17 от Georgia-Pacific, Inc. на основе поликарбоксилатного полимера и полиола готовили следующим образом: 449,4 г GP364 G17 добавляли в смеситель, содержащий 445,0 г воды. При перемешивании в смеситель добавляли 1,2 г противовспенивающего вещества, 1,0 г биоцида и 503,0 г каолиновой глины. Готовое покрытие имело отношение наполнителя к связующему 2,5:1, 50% твердых веществ, вязкость по Брукфильду 720 сП и pH 8,0. После нанесения того же самого покрытия, отверждения покрытия и процедуры испытания провисания панели, как описано в примере 1, панель #1 испытывали с использованием данного покрытия. Эта панель с покрытием имела значение провисания -126 мил (-3,20 мм) после 4 циклов влажности, как показано в таблице II.

Вышеизложенное иллюстрирует некоторые возможности применения изобретения на практике. Многие другие варианты осуществления возможны в пределах объема и сущности изобретения. Например, хотя покрытие, описанное в данном документе, включают в структуру потолочной плитки, специалисту в данной области техники будет ясно, что, однако, покрытие может иметь другие практические применения, например, в строительстве, мебельной или автомобильной промышленности. Таким образом, предполагается, что вышеприведенное описание следует рассматривать скорее как иллюстративное, а не ограничивающее, и что объем изобретения задан прилагаемой формулой изобретения вместе с полным спектром ее эквивалентов.