Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА С ИСПОЛЬЗОВАНИЕМ ПОДОГРЕТОГО ИСХОДНОГО МАТЕРИАЛА

Вид РИД

Изобретение

Уровень техники

Настоящая заявка испрашивает приоритет, согласно § 119(e) раздела 35 Свода законов США, предшествующей предварительной патентной заявки № 61/306092, поданной 19 февраля 2010 г., которая во всей своей полноте включена в настоящий документ посредством ссылки.

Настоящее изобретение относится к способам изготовления технического углерода с использованием подогретого исходного материала в условиях предотвращения загрязнения. Настоящее изобретение также относится к устройству для изготовления технического углерода с использованием подогретого исходного материала в условиях предотвращения загрязнения. Настоящее изобретение также относится к техническому углероду, изготавливаемому способами согласно настоящему изобретению.

Технический углерод широко используют, например, в качестве пигментов в композициях красок, чернил и т.п., в качестве наполнителей и усиливающих пигментов в составлении и приготовлении каучуковых композиций и пластмассовых композиций, а также в других разнообразных применениях. Технический углерод обычно изготавливают в реакторе типа печи в процессе реакции углеводородного исходного материала с горячими газообразными продуктами сгорания, c получением продуктов сгорания, содержащих тонкодисперсный технический углерод. В литературе о техническом углероде эту реакцию между газообразными продуктами сгорания и углеводородным исходным материалом обычно называют термином «пиролиз».

Общеизвестны разнообразные способы изготовления технического углерода. В одном типе печного реактора синтеза технического углерода, который описан в патенте США № 3401020 (Kester и др.) или патенте США № 2785964 (Pollock), топливо, такое как углеводородное топливо, и окислитель, такой как воздух, поступают в первую зону и реагируют, образуя горячие газообразные продукты сгорания. Углеводородный исходный материал в любой из газообразной, паровой или жидкой форм также поступает в первую зону, где начинается реакция углеводородного исходного материала. Полученная смесь газообразных продуктов сгорания, в которой происходит реакция, затем проходит в реакционную зону, где происходит завершение реакции образования технического углерода. В другом типе печного реактора синтеза технического углерода жидкое или газообразное топливо реагирует с окислителем, таким как воздух, в первой зоне и образует горячие газообразные продукты сгорания. Эти горячие газообразные продукты сгорания проходят из первой зоны вниз по потоку через реактор в реакционную зону и далее. Для изготовления технического углерода углеводородный исходный материал подают в одной или нескольких точках в канал потока горячих газообразных продуктов сгорания. Обычно углеводородный исходный материал представляет собой содержащую углеводороды нефть или природный газ. Первую зону (или зону горения) и реакционную зону может разделять штуцер или зона ограниченного диаметра, которая имеет меньшее поперечное сечение, чем зона горения или реакционная зона. Исходный материал может поступать в канал горячих газообразных продуктов сгорания выше по потоку, ниже по потоку и/или в зоне ограниченного диаметра. Углеводородный исходный материал можно вводить в распыленной и/или нераспыленной форме, из внутренней части потока газообразных продуктов сгорания и/или из внешней части потока газообразных продуктов сгорания. Печные реакторы синтеза технического углерода этого типа представлены, например, в переизданном патенте США № 28974 (Morgan и др.) и патенте США № 3922335 (Jordan и др.).

В общеизвестных реакторах и способах горячие газообразные продукты сгорания находятся при температуре, которая является достаточной для осуществления реакции углеводородного исходного материала, введенного в поток газообразных продуктов сгорания. В реакторе одного типа, таком как описан в указанном выше патенте США № 3401020 (Kester и др.), исходный материал поступает в одной или нескольких точках в ту же зону, где образуются газообразные продукты сгорания. В реакторах или способах других типов впуск исходного материала происходит в одной или нескольких точках после образования потока газообразных продуктов сгорания. Смесь исходного материала и газообразных продуктов сгорания, в которой происходит реакция, иногда в настоящем документе называется термином «реакционный поток». Период пребывания реакционного потока в реакционной зоне реактора является достаточным, чтобы обеспечить образование желательного технического углерода. В реакторе любого типа, поскольку масса горячих газообразных продуктов сгорания проходит вниз по потоку через реактор, реакция происходит по мере того, как смесь исходного материала и газообразных продуктов сгорания проходит через реакционную зону. После образования технического углерода, имеющего желательные свойства, температура реакционного потока уменьшается до такой температуры, при которой реакция останавливается, и можно извлекать готовый технический углерод.

Другие патенты, такие как патенты США № 3922335 (Jordan и др.); 4826669 (Casperson); 6348181 (Morgan) и 6926877 (Green) также предлагают способы изготовления технического углерода, включая температуры исходного материала. Типичные температуры исходного материала в точке впуска в реактор, такой как реактор, представленный в патенте США № 4826669, могут составлять, например, от 250°F до 500°F (от 121°C до 260°C).

Авторы настоящего изобретения обнаружили, что температуры углеводородного исходного материала для изготовления технического углерода, которые приблизительно составляют или превосходят 300°C в точке или перед точкой впуска в реактор, обычно создают высокий риск недопустимых уровней термически вызванного загрязнения линий и оборудования для впуска исходного материала. Кроме того, авторы настоящего изобретения полагают, что ранее не были разработаны способы и устройства для изготовления технического углерода, которые могли выдерживать такие горячие исходные материалы, и не были в полной мере реализованы или сделаны достижимыми возможные преимущества использования в работе горячих исходных материалов до тех пор, пока не были разработаны настоящие способы и устройства для изготовления технического углерода.

Сущность изобретения

Соответственно, отличительный признак настоящего изобретения заключается в том, чтобы предложить увеличенные температуры подогрева исходного материала для изготовления технического углерода при ограничении термически вызванного загрязнения линий для впуска исходного материала при увеличенных температурах исходного материала.

Дополнительные отличительные признаки и преимущества настоящего изобретения будут изложены частично в следующем описании и частично станут очевидными из данного описания, или их можно понять из практического осуществления настоящего изобретения. Цели и другие преимущества настоящего изобретения будут осуществимыми и достижимыми посредством элементов и сочетаний, определенно указанных в описании и прилагаемой формуле изобретения.

Для достижения этих и других преимуществ и в соответствии с целями настоящего изобретения, которые разъяснены и подробно описаны в данном документе, настоящее изобретение относится, в одной своей части, к способу изготовления технического углерода, включающему подогрев образующего технический углерод исходного материала до температуры, составляющей более чем приблизительно 300°C, для получения подогретого образующего технический углерод исходного материала в указанном температурном интервале. Исходный материал можно нагревать до температуры, составляющей, по меньшей мере, 450°C или от приблизительно 360°C до приблизительно 850°C, или до других температур, превышающих 300°C. Подогретый образующий технический углерод исходный материал может поступать, по меньшей мере, в одну линию для впуска исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор. Подогретый образующий технический углерод исходный материал поступает посредством, по меньшей мере, одной точки впуска в реактор, чтобы объединяться с нагретым газовым потоком (потоками), образуя реакционный поток, в котором технический углерод образуется в реакторе. Технический углерод в реакционном потоке можно тушить для извлечения. Настоящий способ включает один или более подходов к снижению риска термически вызванного загрязнения линий подачи исходного материала при повышенной температуре исходного материала. Эти подходы способны сводить к минимуму образование загрязнителя (например, уменьшать отложение кокса), удалять отложения загрязнителя с поверхности (например, увеличивать удаление кокса) или осуществлять сочетание данных действий на внутренних стенках линии или линий подачи исходного материала, чтобы поддерживать линии подачи исходного материала в рабочем состоянии в процессе поступления подогретого исходного материала в реактор. Эти подходы к предотвращению загрязнения могут включать одну или более из следующих операций (или любое их сочетание):

- поступление образующего технический углерод исходного материала при скорости, составляющей, по меньшей мере, приблизительно 0,2 м/с (или, например, по меньшей мере, приблизительно 1 м/с, или, по меньшей мере, приблизительно 1,1 м/с, или, по меньшей мере, приблизительно 1,6 м/с, или, по меньшей мере, приблизительно 2 м/с, или при других скоростях, составляющих более чем приблизительно 0,2 м/с) через, по меньшей мере, один нагреватель, который нагревает образующий технический углерод исходный материал для осуществления подогрева,

- сжатие образующего технический углерод исходного материала до давления, составляющего более чем приблизительно 10 бар (1 МПа), перед впуском, по меньшей мере, в один нагреватель для подогрева образующего технический углерод исходного материала (или, например, при давлении, составляющем более чем приблизительно 20 бар (2 МПа), или более чем приблизительно 30 бар (3 МПа), или более чем приблизительно 40 бар (4 МПа), или от приблизительно 20 до приблизительно 180 бар (18 МПа), или от приблизительно 30 до приблизительно 180 бар (18 МПа), или при других давлениях, составляющих более чем приблизительно 10 бар (1 МПа)),

- обеспечение суммарного периода пребывания образующего технический углерод исходного материала, по меньшей мере, в одном нагревателе для подогрева и подогретого образующего технический углерод исходного материала в линии подачи исходного материала перед впуском в реактор, составляющего менее чем приблизительно 120 минут (или, например, от приблизительно 1 секунды до приблизительно 120 минут, или от приблизительно 1 до приблизительно 60 минут, или в течение других периодов пребывания, составляющих менее чем приблизительно 120 минут),

- подогрев исходного материала, по меньшей мере, в одном нагревателе, работающем при среднем тепловом потоке (на внутренней поверхности трубы), составляющем более чем приблизительно 10 кВт/м2 (или, например, более чем приблизительно 20 кВт/м2, или от приблизительно 20 до приблизительно 200 кВт/м2, или при других средних тепловых потоках, составляющих более чем приблизительно 10 кВт/м2),

- создание некаталитической поверхности для термического крекинга или полимеризации углеводородов на вступающих в контакт с исходным материалом внутренних стенках линии подачи исходного материала,

- периодическое поступление, по меньшей мере, одного продувочного газа (такого как, например, пар, воздух, кислород, CO2), включающего окислитель для углерода, через линию подачи исходного материала, или любое их сочетание.

Предотвращение загрязнения, обеспечиваемое настоящим изобретением, может допускать осуществление, по меньшей мере, частичного подогрева исходного материала путем нагревания исходного материала теплом, производимым реактором при высоких температурах реакции. Условия и устройства для подогрева исходного материала, осуществляемые настоящим изобретением, могут обеспечивать преимущества и выгоды, такие как, например, увеличение регенерации энергии, сокращение расходов на исходный материал, увеличение количества технического углерода, уменьшение выбросов диоксида углерода, уменьшение выбросов SOx и/или NOx, устойчивое или непрерывное изготовление технического углерода в течение приемлемых для промышленности сроков в условиях высокой температуры исходного материала или любые сочетания данных преимуществ. Способ согласно настоящему изобретению можно рассматривать как более благоприятный для окружающей среды способ по сравнению с традиционными способами вследствие одного или более экологических преимуществ, упомянутых в настоящем документе.

Настоящее изобретение также относится к устройству для осуществления способов, таких как описанные выше способы. Устройство включает, по меньшей мере, реактор для объединения нагретого газового потока и, по меньшей мере, одного высокотемпературного образующего технический углерод исходного материала для получения реакционного потока, где технический углерод образуется в реакторе. Также включена, по меньшей мере, одна уменьшающая загрязнение линия подачи исходного материала, чтобы подавать образующий технический углерод исходный материал, по меньшей мере, через одну точку впуска исходного материала в реактор для объединения исходного материала с нагретым газовым потоком, и, по меньшей мере, один нагреватель исходного материала, который способен подогревать образующий технический углерод исходный материал, поступающий, по меньшей мере, в одну линию подачи исходного материала, до температуры, составляющей более чем приблизительно 300°C. Устройство дополнительно включает, по меньшей мере, один насос, a) способный своим действием сжимать образующий технический углерод исходный материал до давления, составляющего более чем приблизительно 10 бар (1 МПа), прежде чем исходный материал подогревается до температуры, составляющей более чем приблизительно 300°C, или b) для придания исходному материалу скорости движения через, по меньшей мере, один нагреватель исходного материала, который подогревает образующий технический углерод исходный материал, составляющей, по меньшей мере, приблизительно 0,2 м/с, или c) выполняются оба условия. Может быть включена тушильная установка для охлаждения технического углерода в реакционном потоке. Реактор способен обеспечивать период пребывания исходного материала, по меньшей мере, в одном нагревателе исходного материала и, по меньшей мере, одной линии подачи исходного материала перед впуском в реактор для подогрева исходного материала до температуры, составляющей более чем приблизительно 300°C, который составляет менее чем приблизительно 120 минут. По меньшей мере частично подогрев исходного материала можно осуществлять в устройстве, например, путем непосредственного или косвенного нагревания исходного материала за счет экзотермического тепла, производимого реактором или в нем. Устройство может содержать нагреватель исходного материала, установленный, например, внутри реактора в реакционном потоке, установленный в контакте с нагретой стенкой реактора, установленный в контакте с остаточным газом из реактора, установленный снаружи реактора для осуществления теплообмена с нагретой текучей средой, принимаемой из теплообменника, расположенного внутри реактора, или путем любого сочетания данных конфигураций с использованием одной или нескольких линий подачи исходного материала. Нагреватель исходного материала может представлять собой один или более нагревателей, действующих за счет сжигания остаточного газа (из того же и/или других реакторов синтеза технического углерода) или любого топлива на основе углеводородов, и/или он может представлять собой электрический нагреватель.

Для целей настоящего документа «линия подачи» или «по меньшей мере, одна линия подачи исходного материала» может представлять собой любой канал, трубопровод, трубу теплообменника, канал теплообменника или другое устройство, подходящее для передачи жидкого или парообразного исходного материала, или сочетания данных устройств, через которые исходный материал поступает в реактор при температуре подогрева. Линия подачи может иметь любой диаметр и/или длину. Например, если исходный материал подогревается до температуры 300°C во время прохождения через трубопровод или витки теплообменника и затем поступает из теплообменника в реактор через отдельный трубопровод, по меньшей мере, одна линия подачи включает часть трубопровода теплообменника, который проходит между помещением вдоль трубы внутри теплообменника, в котором температура исходного материала достигает 300°C, и выпускным концом трубопровода теплообменника, и также трубу после теплообменника, через которую подогретый исходный материал движется, чтобы поступить в реактор.

«Предотвращение» по отношению к коксу, связанному с исходным материалом, означает, по меньшей мере, уменьшение (или профилактику или замедление) скорости закоксовывания, которое происходит без профилактического действия (действий).

Следует понимать, что и приведенное выше общее описание, и следующее подробное описание являются лишь примерными и иллюстративными и предназначены для обеспечения дополнительного разъяснения настоящего изобретения, которое заявлено в формуле изобретения.

Сопровождающие чертежи, которые включены в настоящую заявку и составляют ее часть, иллюстрируют аспекты настоящего изобретения и вместе с описанием служат для разъяснения принципов настоящего изобретения. Аналогичные численные обозначения, используемые на чертежах, относятся к аналогичным отличительным признакам.

Краткое описание чертежей

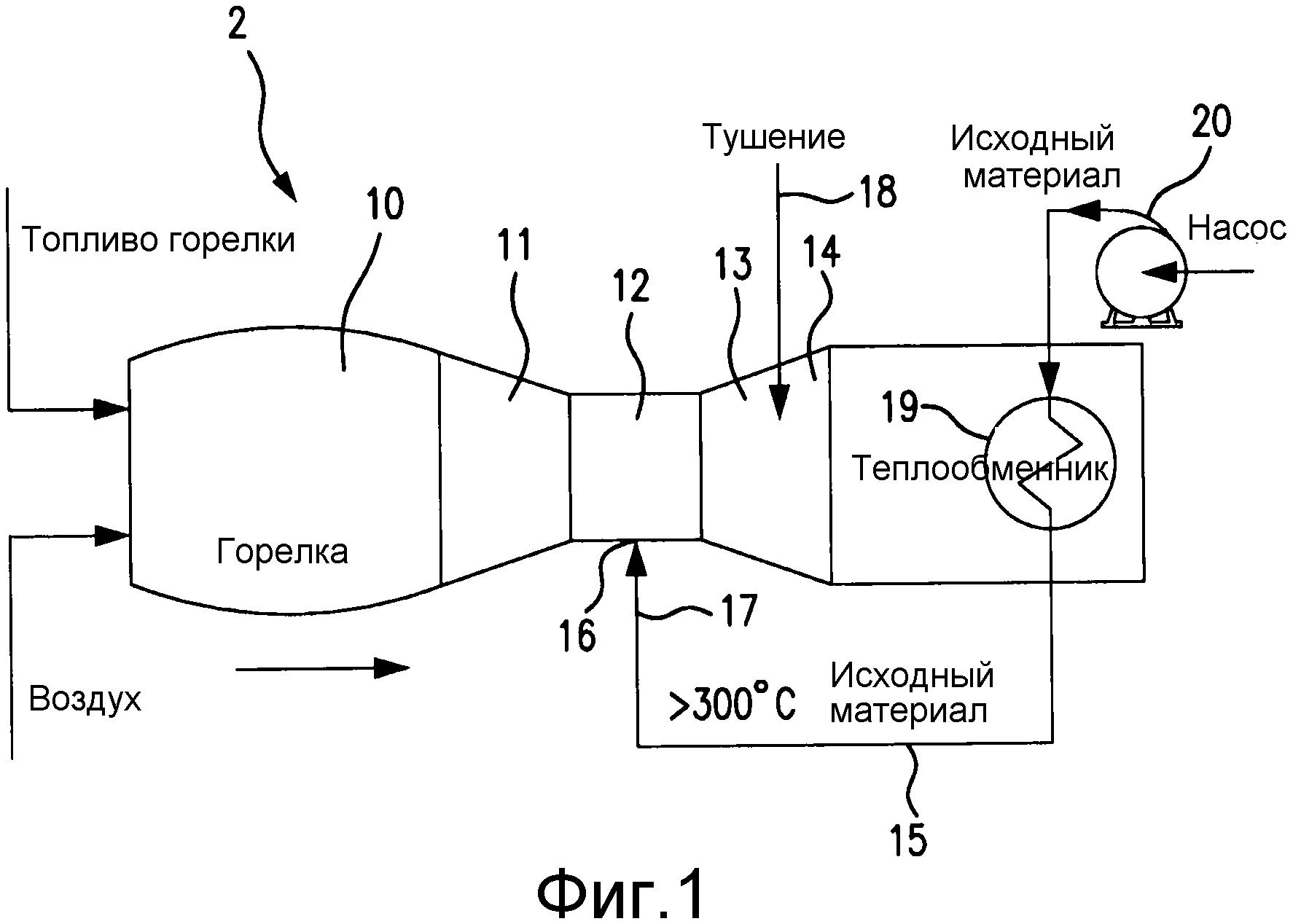

Фиг. 1 схематично представляет часть реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

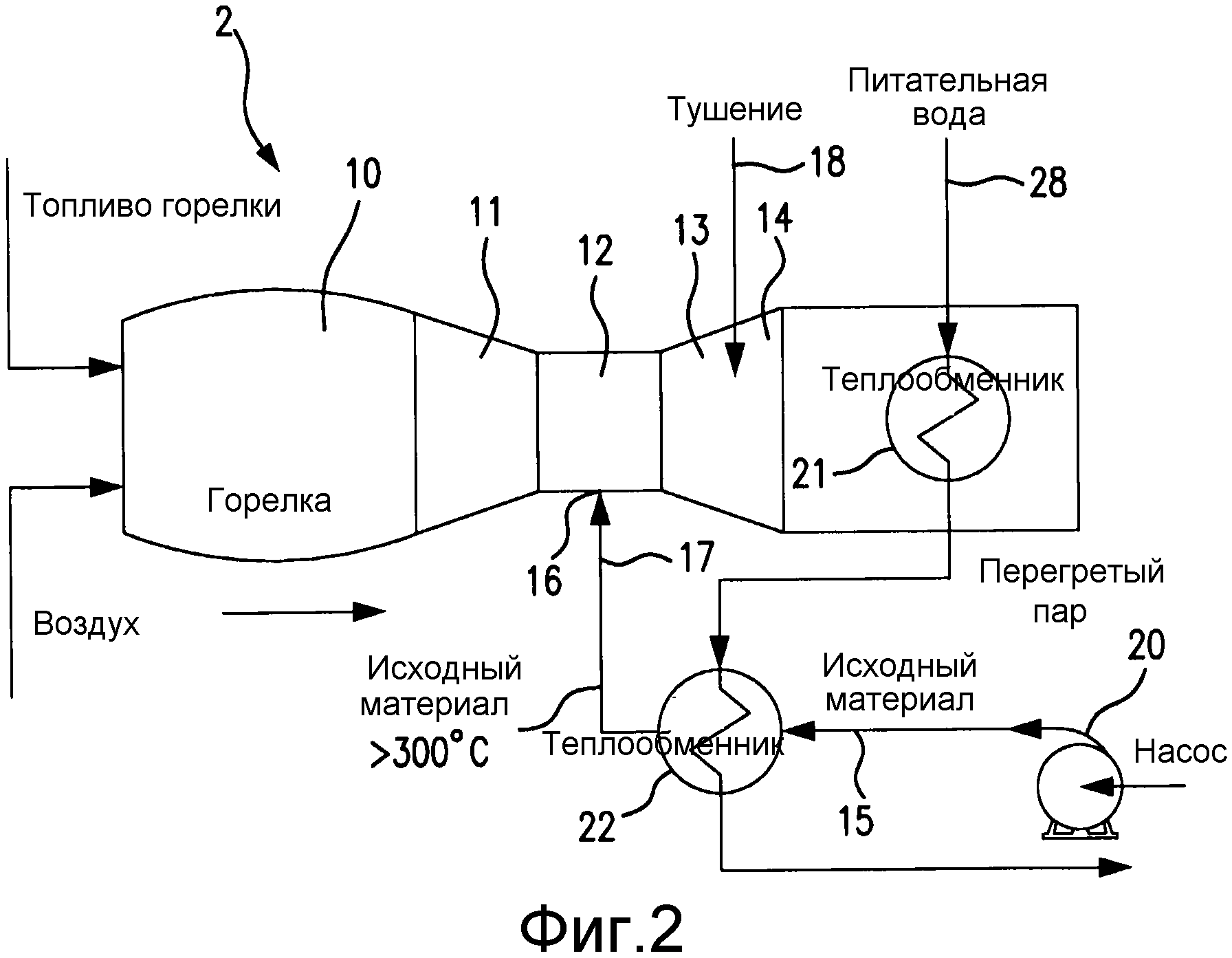

Фиг. 2 схематично представляет часть еще одного реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

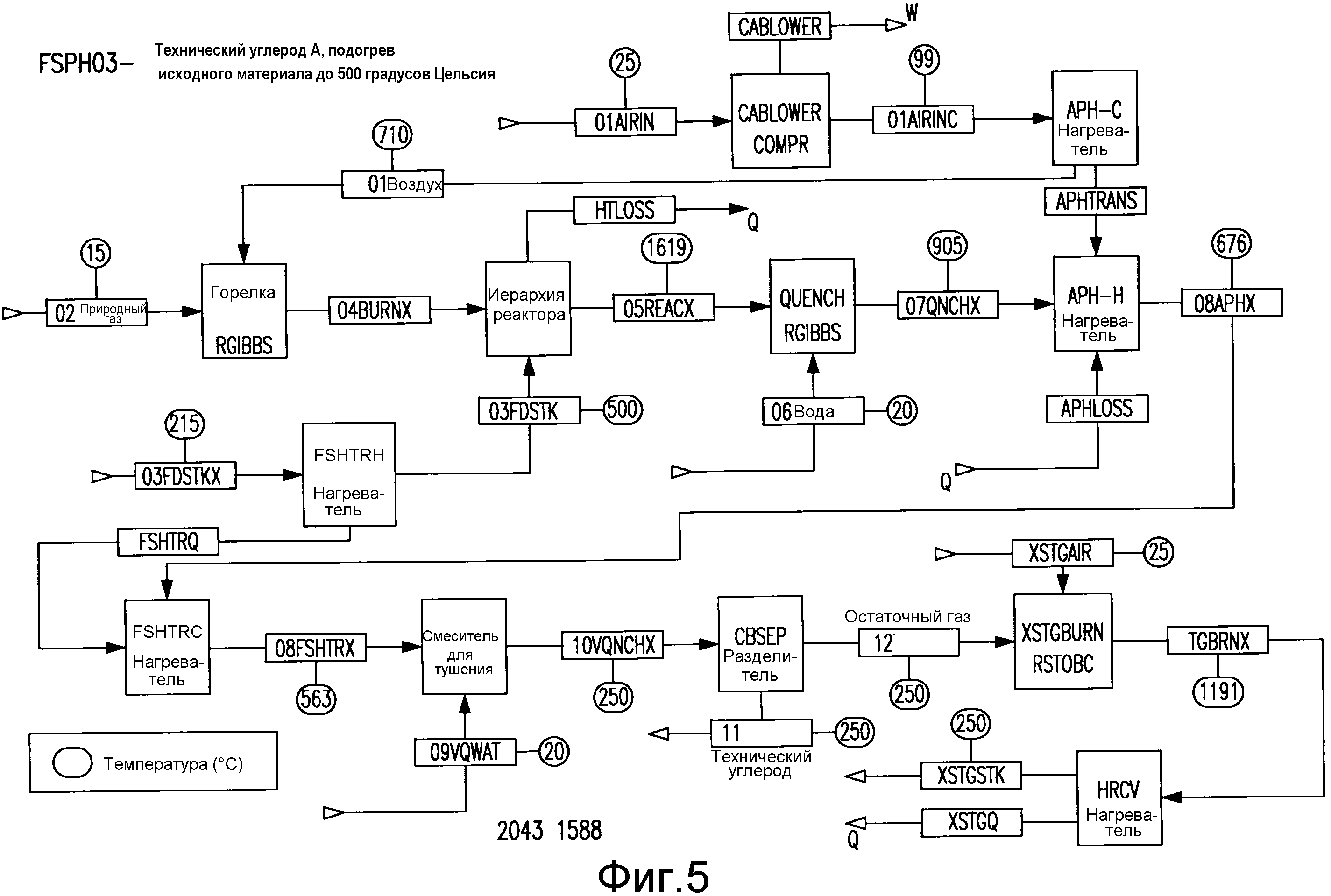

Фиг. 3 схематично представляет часть еще одного реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

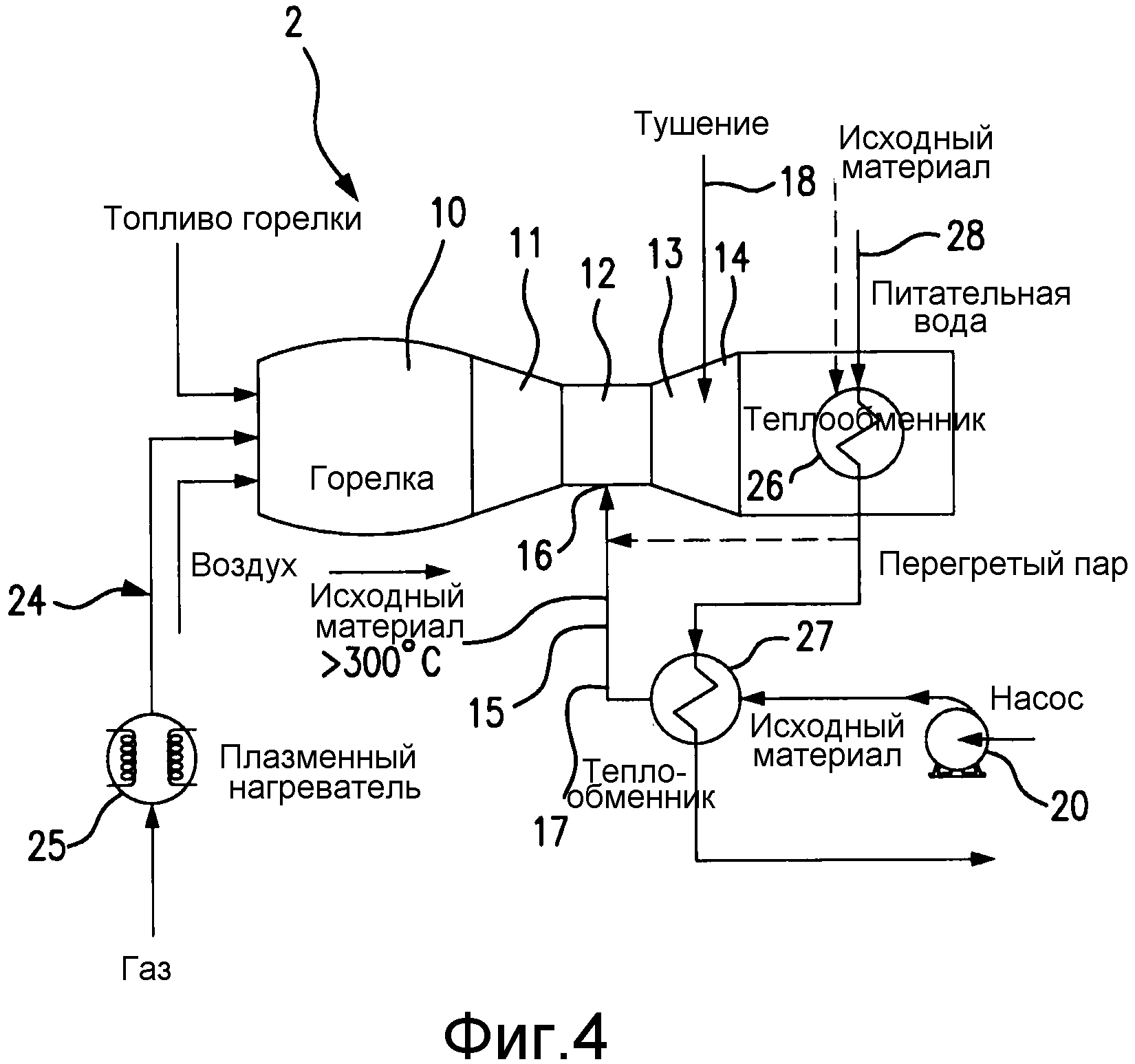

Фиг. 4 схематично представляет часть следующего реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

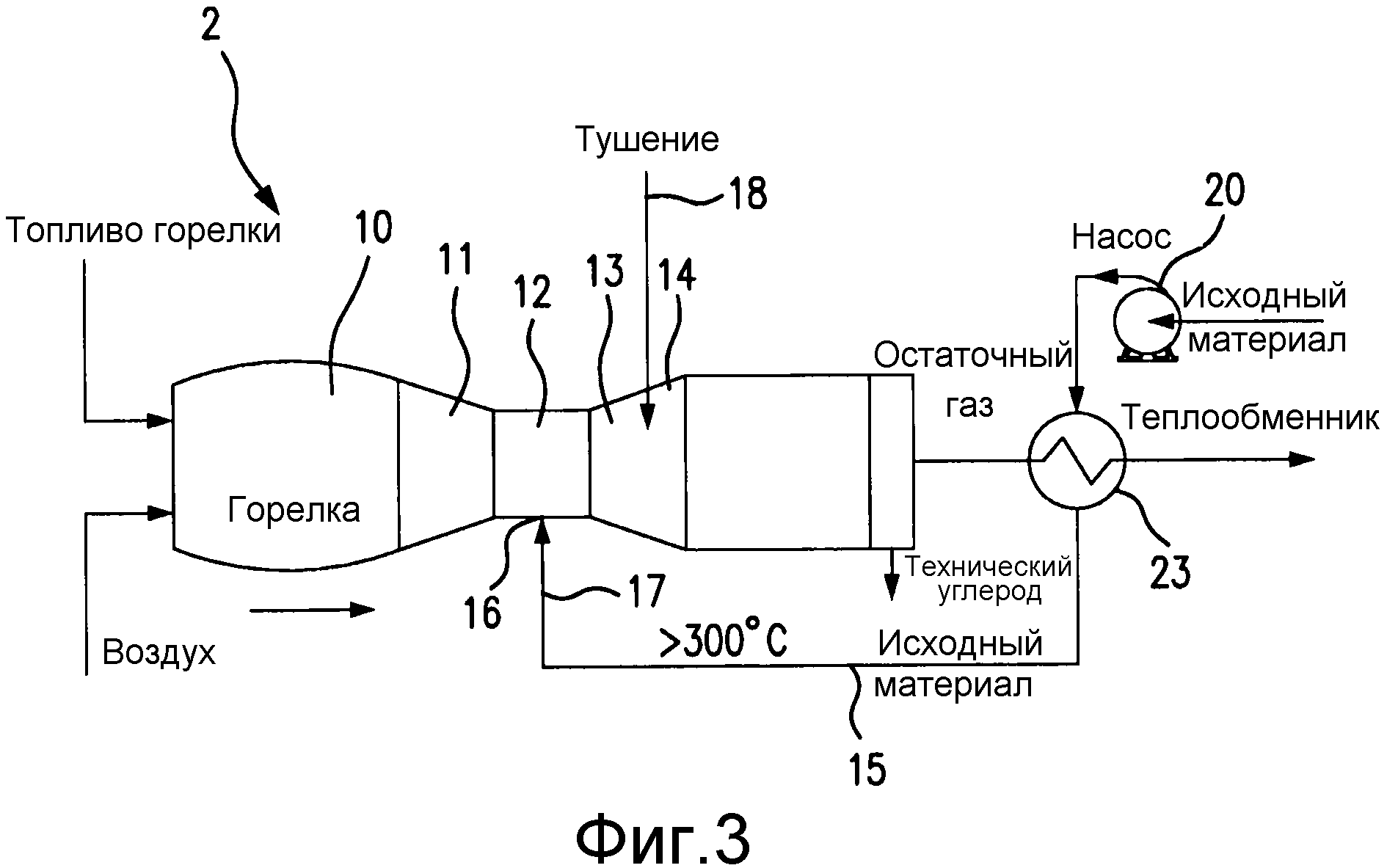

Фиг. 5 представляет технологическую схему, которую можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данную схему реактора синтеза технического углерода используют в примерах, но она представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

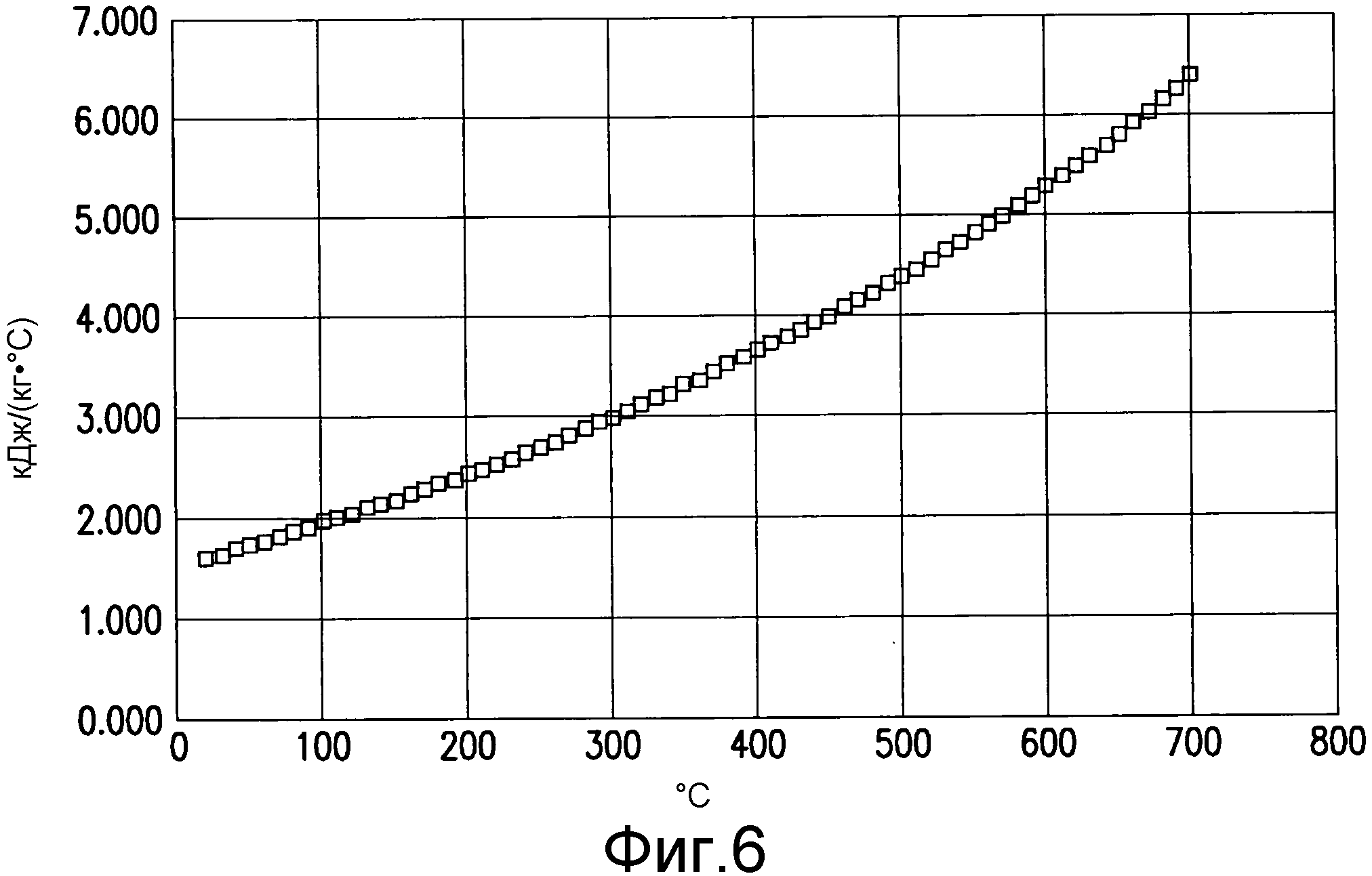

Фиг. 6 представляет график зависимости теплоемкости исходного материала, выраженной в кДж/(кг·°C), от температуры исходного материала (°C), что используют для вычислений экономии исходного материала при моделировании, как описано в примерах.

Подробное описание изобретения

Настоящее изобретение относится к использованию повышенных температур подогрева исходного материала, составляющих более чем приблизительно 300°C, для беспрепятственного изготовления технического углерода без проблем загрязнения исходным материалом. Настоящее изобретение можно использовать для изготовления технического углерода в промышленном масштабе или в других масштабах производства.

Настоящее изобретение относится в одной своей части к способу изготовления технического углерода. Данный способ может включать впуск нагретого газового потока в реактор синтеза технического углерода. Способ дополнительно включает подачу, по меньшей мере, одного образующего технический углерод исходного материала, у которого первая температура ниже достигаемой температуры подогрева, например, ниже 300°C или ниже 275°C (например, от 40°C до 274°C, от 50°C до 270°C, от 70°C до 250°C, от 60°C до 200°C, от 70°C до 150°C и т.п.), по меньшей мере, в одном нагревателе (например, по меньшей мере, в двух нагревателях, по меньшей мере, в трех нагревателях и т.п., где нагреватели могут быть одинаковыми или отличаться друг от друга). Температура исходного материала, поступающего, по меньшей мере, в один нагреватель, составляет ниже целевой температуры или температурного интервала подогрева. Исходный материал перед подогревом может перемещаться, в качестве варианта, с первой скоростью, составляющей, по меньшей мере, приблизительно 0,2 м/с (например, по меньшей мере, приблизительно 0,4 м/с, по меньшей мере, приблизительно 0,6 м/с, по меньшей мере, приблизительно 0,8 м/с, по меньшей мере, приблизительно 1 м/с, по меньшей мере, приблизительно 1,1 м/с, по меньшей мере, приблизительно 1,6 м/с, например, от 0,2 м/с до 4 м/с, от 1,1 до 3 м/с и т.п.). Можно использовать и другие скорости при том условии, что выбраны другие технологические условия для предотвращения загрязнения и/или закоксовывания в нагревателе (нагревателях) и линиях подачи в реактор.

Способ включает подогрев, по меньшей мере, одного образующего технический углерод исходного материала, по меньшей мере, в одном нагревателе до второй температуры, составляющей более чем приблизительно 300°C, (например, по меньшей мере, 350°C, по меньшей мере, 360°C, по меньшей мере, 400°C, по меньшей мере, 450°C, по меньшей мере, 500°C, например, от 300°C до 850°C или от 360°C до 800°C, от 400°C до 750°C, от 450°C до 700°C и т.п.), для получения подогретого образующего технический углерод исходного материала, где (a), по меньшей мере, один образующий технический углерод исходный материал имеет скорость, по меньшей мере, в одном нагревателе, которая составляет, по меньшей мере, 0,2 м/с, причем скорость вычисляют на основании плотности исходного материала, измеренной при 60°C и 1 атм (0,1 МПа) и на основе наименьшей площади поперечного сечения линии для перемещения исходного материала, присутствующей, по меньшей мере, в одном нагревателе. Поскольку может оказаться весьма затруднительным измерять скорость исходного материала при такой повышенной температуре, для целей настоящего изобретения скорость, которая указана в настоящем документе, определяется на основе данных конкретных условий измерения. Если в фактическом нагревателе присутствует наименьший диаметр или наименьшая площадь поперечного сечения, для определения скорости, которая приведена в настоящем документе, для целей настоящего изобретения используют эту минимальную площадь поперечного сечения. Многие нагреватели имеют одинаковый диаметр на протяжении всего нагревателя, но в том случае, когда в нагревателе (нагревателях) присутствуют несколько диаметров или площадей поперечного сечения, применяется данное условие. Скорость основана на минимальной площади поперечного сечения. Фактическая скорость через нагреватель исходного материала может обычно превышать скорость, измеренную при 60°C и 1 атм (0,1 МПа).

В способе образующий технический углерод исходный материал может иметь первый период пребывания исходного материала в нагревателе, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.). Например, согласно чертежам первый период пребывания исходного материала представляет собой, например, период, в течение которого исходный материал находится внутри нагревателя 19 на фиг. 1 или нагревателя 22 на фиг. 2.

Способ может включать подачу подогретого образующего технический углерод исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор синтеза технического углерода (например, по меньшей мере, через одну, или две, или три, или четыре точки впуска исходного материала), где подогретый образующий технический углерод исходный материал имеет второй период пребывания исходного материала, измеряемый от выхода из нагревателя (нагревателей) непосредственно до точки впуска в реактор синтеза технического углерода, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.). Первый период пребывания исходного материала и второй период пребывания исходного материала в совокупности составляют предпочтительно 120 минут или менее (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.). Например, согласно чертежам второй период пребывания исходного материала представляет собой, например, период, в течение которого исходный материал доходит от нагревателя 19 на фиг. 1 или нагревателя 22 на фиг. 2 до точки впуска в реактор, показанной как точка впуска 16 на фиг. 1 и фиг. 2. Сумма первого периода пребывания исходного материала и второго периода пребывания исходного материала представляет собой суммарный период пребывания исходного материала.

Способ может включать объединение подогретого образующего технический углерод исходного материала посредством, по меньшей мере, одной точки (точек) впуска в реактор синтеза технического углерода с нагретым газовым потоком для получения реакционного потока, где технический углерод образуется в реакторе синтеза технического углерода.

Способ может включать тушение технического углерода в реакционном потоке. В способах согласно настоящему изобретению можно использовать и другие стадии после тушения, которые являются традиционными в изготовлении технического углерода.

В качестве варианта, если линия перемещения исходного материала в нагреватель имеет приблизительно такое же поперечное сечение, как линия подачи через нагреватель, образующий технический углерод исходный материал может иметь скорость в нагревателе (нагревателях), которая является приблизительно такой же или выше (например, по меньшей мере, на 1% более, по меньшей мере, на 2% более, по меньшей мере, на 3% более, по меньшей мере, на 5% более, по меньшей мере, на 7% более, по меньшей мере, на 10% более, по меньшей мере, на 100% более, по меньшей мере, на 200% более, например, на 1%-200% более или на 20%-100% более и т.п.), чем первая скорость при впуске в нагреватель (нагреватели).

Способ согласно настоящему изобретению может включать сжатие образующего технический углерод исходного материала (материалов). Способ может включать сжатие или приложение давления к образующему технический углерод исходному материалу (материалам) таким образом, что подогрев образующего технический углерод исходного материала предотвращает образование паровой пленки, по меньшей мере, в одном нагревателе или перед поступлением в реактор синтеза технического углерода. Способ согласно настоящему изобретению может включать сжатие образующего технический углерод исходного материала (материалов) до давления, составляющего, например, более чем приблизительно 10 бар (1 МПа), перед впуском, по меньшей мере, в один нагреватель, который подогревает образующий технический углерод исходный материал. Это давление может составлять, по меньшей мере, 15 бар (1,5 МПа), по меньшей мере, 20 бар (2 МПа), по меньшей мере, 30 бар (3 МПа), по меньшей мере, 40 бар (4 МПа), например, от 10 бар (1 МПа) до 180 бар (18 МПа) или более, от 15 бар (1,5 МПа) до 150 бар (15 МПа), от 20 бар (2 МПа) до 125 бар (12,5 МПа), от 25 бар (2,5 МПа) до 100 бар (10 МПа).

В настоящем изобретении способ изготовления технического углерода может включать впуск нагретого газового потока в реактор синтеза технического углерода. Способ дополнительно включает подачу образующего технический углерод исходного материала, имеющего первую температуру ниже целевой температуры подогрева исходного материала, например, ниже 300°C или ниже 275°C (например, от 40°C до 274°C, от 50°C до 270°C, от 70°C до 250°C, от 60°C до 200°C, от 70°C до 150°C и т.п.), для нагревателя (нагревателей) при первом давлении, составляющем более чем 10 бар (1 МПа). Это давление может составлять, по меньшей мере, 15 бар (1,5 МПа), по меньшей мере, 20 бар (2 МПа), по меньшей мере, 30 бар (3 МПа), по меньшей мере, 40 бар (4 МПа), например, от 10 бар (1 МПа) до 180 бар (18 МПа) или более, от 15 бар (1,5 МПа) до 150 бар (15 МПа), от 20 бар (2 МПа) до 125 бар (12,5 МПа), от 25 бар (2,5 МПа) до 100 бар (10 МПа).

Способ может включать подогрев, по меньшей мере, одного образующего технический углерод исходного материала в нагревателе (нагревателях) (например, по меньшей мере, в двух нагревателях, по меньшей мере, в трех нагревателях и т.п., где нагреватели могут быть одинаковыми или отличаться друг от друга) до второй температуры, составляющей более чем приблизительно 300°C, (например, по меньшей мере, 350°C, по меньшей мере, 360°C, по меньшей мере, 400°C, по меньшей мере, 450°C, по меньшей мере, 500°C, например, от 300°C до 850°C, или от 360°C до 800°C, от 400°C до 750°C, от 450°C до 700°C и т.п.), для получения подогретого образующего технический углерод исходного материала, где (a) образующий технический углерод исходный материал имеет второе давление, по меньшей мере, в одном нагревателе, которое является приблизительно таким же или ниже (например, по меньшей мере, на 1% ниже, по меньшей мере, на 2% ниже, по меньшей мере, на 3% ниже, по меньшей мере, на 5% ниже, по меньшей мере, на 7% ниже, по меньшей мере, на 10% ниже, по меньшей мере, на 15% ниже, по меньшей мере, на 20% ниже, например, на 1%-75% ниже или на 3%-20% ниже и т.п.), чем первое давление, и (b) образующий технический углерод исходный материал имеет первый период пребывания исходного материала в нагревателе, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.).

Способ может включать подачу подогретого образующего технический углерод исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор синтеза технического углерода, в котором подогретый образующий технический углерод исходный материал имеет второй период пребывания исходного материала от выхода, по меньшей мере, из одного нагревателя до точки впуска в реактор синтеза технического углерода, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.); и где первый период пребывания исходного материала и второй период пребывания исходного материала в совокупности составляют 120 минут или менее (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.).

Способ может включать объединение подогретого образующего технический углерод исходного материала через точку (точки) впуска в реактор синтеза технического углерода с нагретым газовым потоком для получения реакционного потока, где технический углерод образуется в реакторе синтеза технического углерода. Способ может включать тушение технического углерода в реакционном потоке.

Настоящее изобретение может относиться к способу изготовления технического углерода, который включает впуск нагретого газового потока в реактор синтеза технического углерода. Способ дополнительно включает подачу, по меньшей мере, одного образующего технический углерод исходного материала, имеющего первую температуру, которая является более низкой, чем целевая температура подогрева исходного материала, например такой, как ниже 300°C или ниже 275°C (например, от 40°C до 274°C, от 50°C до 270°C, от 70°C до 250°C, от 60°C до 200°C, от 70°C до 150°C и т.п.), по меньшей мере, в одном нагревателе (например, по меньшей мере, в двух нагревателях, по меньшей мере, в трех нагревателях и т.п., где нагреватели могут быть одинаковыми или отличаться друг от друга), при первом давлении, составляющем более чем 10 бар (1 МПа). В качестве варианта, скорость впуска в нагреватель может представлять собой первую скорость, составляющую, по меньшей мере, приблизительно 0,2 м/с (например, по меньшей мере, приблизительно 0,4 м/с, по меньшей мере, приблизительно 0,6 м/с, по меньшей мере, приблизительно 0,8 м/с, по меньшей мере, приблизительно 1 м/с, по меньшей мере, приблизительно 1,1 м/с, по меньшей мере, приблизительно 1,6 м/с, например, от 0,2 м/с до 2 м/с, от 0,4 до 1,8 м/с и т.п.).

Способ включает подогрев образующего технический углерод исходного материала в нагревателе (нагревателях) до второй температуры, составляющей более чем приблизительно 300°C, (например, по меньшей мере, 350°C, по меньшей мере, 360°C, по меньшей мере, 400°C, по меньшей мере, 450°C, по меньшей мере, 500°C, например, от 300°C до 850°C, или от 360°C до 800°C, от 400°C до 750°C, от 450°C до 700°C и т.п.), для получения подогретого образующего технический углерод исходного материала, где (a) образующий технический углерод исходный материал имеет скорость в нагревателе (нагревателях), которая составляет, по меньшей мере, 0,2 м/с, причем скорость вычисляют на основании плотности исходного материала, измеренной при 60°C и 1 атм (0,1 МПа), и наименьшей площади поперечного сечения линии для перемещения исходного материала, присутствующего, по меньшей мере, в одном нагревателе, и (b) где, по меньшей мере, один образующий технический углерод исходный материал имеет второе давление в нагревателе (нагревателях), которое является приблизительно таким же или более низким (например, по меньшей мере, на 1% ниже, по меньшей мере, на 2% ниже, по меньшей мере, на 3% ниже, по меньшей мере, на 5% ниже, по меньшей мере, на 7% ниже, по меньшей мере, на 10% ниже, по меньшей мере, 15% ниже, по меньшей мере, на 20% ниже, например, на 1%-25% ниже или на 3%-20% ниже и т.п.), чем первое давление, где давление можно вычислять на основе предположения одинаковой площади поперечного сечения, в которое исходный материал входит, имея первое давление и имея второе давление (хотя при фактической работе площадь поперечного сечения может быть одинаковой или различной). Этот способ определения можно использовать, чтобы надлежащим образом сравнивать давление, хотя это не является обязательным.

Способ может включать подачу подогретого образующего технический углерод исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор синтеза технического углерода и объединение, по меньшей мере, подогретого образующего технический углерод исходного материала посредством точки (точек) впуска в реактор синтеза технического углерода с нагретым газовым потоком для получения реакционного потока, где технический углерод образуется в реакторе синтеза технического углерода. Способ может включать тушение технического углерода в реакционном потоке.

В настоящем изобретении для любого способа установленная целевая температура подогрева предпочтительно представляет собой среднюю температуру исходного материала перед впуском в реактор синтеза технического углерода. Установленная температура подогрева исходного материала может представлять собой максимальную температуру исходного материала или минимальную температуру исходного материала перед впуском в реактор синтеза технического углерода.

В настоящем изобретении для любого способа установленное целевое давление предпочтительно представляет собой среднее давление исходного материала. Установленное давление исходного материала может представлять собой максимальное давление исходного материала или минимальное давление исходного материала.

В настоящем изобретении для любого способа установленная целевая скорость предпочтительно представляет собой среднюю скорость исходного материала. Установленная скорость исходного материала может представлять собой максимальную скорость исходного материала или минимальную скорость исходного материала.

В настоящем изобретении для любого способа образующий технический углерод исходный материал можно представлять собой или включать декантированную нефть, продукт на основе каменноугольной смолы, остатки от крекинга этилена, содержащую асфальтены нефть или любой жидкий углеводород, плотность которого составляет от приблизительно 0,9 до приблизительно 1,5 или выше (например, от 0,9 до 1,3 или от 1 до 1,2 и т.п.), или любое их сочетание. Образующий технический углерод исходный материал может иметь начальную температуру кипения, составляющую от приблизительно 160°C до приблизительно 600°C, например, от 160°C до приблизительно 500°C или от 200°C до приблизительно 450°C или от 215°C до приблизительно 400°C и т.п.

Подогрев можно осуществлять любым числом способов, и не предусмотрено установление каких-либо ограничений в отношении способа достижения этой цели. Подогрев можно осуществлять, используя, по меньшей мере, один нагреватель (например, один, два, три или более нагревателей). Источник тепла для, по меньшей мере, одного нагревателя может представлять собой любой источник, такой как один или более реакторов синтеза технического углерода, электрический источник тепла, плазменный источник тепла, тепло остаточных газов, тепло от горения остаточных газов, горючие материалы и/или тепло от других промышленных процессов и/или другие формы тепла, и/или любое их сочетание. Подогрев может происходить, когда, по меньшей мере, один нагреватель частично или полностью нагревает исходный материал до целевой температуры подогрева для впуска в реактор. Один нагреватель может обеспечивать частичный или полный подогрев, или два или более нагревателей можно использовать в последовательной или другой конфигурации, чтобы обеспечивать подогрев (полный или частичный). Если частичный подогрев осуществляет, по меньшей мере, один нагреватель, то остальной подогрев осуществляют дополнительный или вторичный источник тепла или дополнительные нагреватели, чтобы, в конечном счете, получить целевую температуру подогрева.

Например, подогрев, по меньшей мере, одного образующего технический углерод исходного материала может включать или представлять собой нагревание образующего технический углерод исходного материала, по меньшей мере, в одном нагревателе, который содержит теплообменник. Теплообменник может работать при среднем тепловом потоке, составляющем более чем приблизительно 10 кВт/м2 (в том числе более чем приблизительно 10 кВт/м2, или более чем приблизительно 20 кВт/м2, или более чем приблизительно 30 кВт/м2, или более чем приблизительно 40 кВт/м2, например, от приблизительно 10 кВт/м2 до приблизительно 150 кВт/м2 и т.п.).

В качестве варианта, по меньшей мере, частичный подогрев (или полный подогрев) происходит, по меньшей мере, в одном нагревателе, который содержит тепло, по меньшей мере, частично (или полностью) обеспечиваемое за счет тепла, производимого реактором синтеза технического углерода, который принимает подогретый исходный материал, и/или другим реактором (другими реакторами) синтеза технического углерода. По меньшей мере, один нагреватель можно осуществлять теплообмен, по меньшей мере, с частью реактора синтеза технического углерода, который принимает подогретый исходный материал, и/или другого реактора (реакторов) синтеза технического углерода. Например, по меньшей мере, один нагреватель может осуществлять контакт с реакционным потоком в реакторе синтеза технического углерода, например, ниже по потоку относительно тушильной установки, где, по меньшей мере, один нагреватель может содержать теплообменник, у которого стенки нагреваются реакционным потоком с одной стороны (например, внешняя стенка) и вступают в контакт с образующим технический углерод исходным материалом с противоположной стороны (например, внутренняя стенка). В качестве варианта, по меньшей мере, один нагреватель может включать теплообменник, который осуществляет теплообмен с реакционным потоком в реакторе синтеза технического углерода, где текучий теплоноситель, который протекает через теплообменник, нагревается, и теплоноситель проходит, по меньшей мере, через один нагреватель, расположенный снаружи реактора и способный передавать тепло от теплоносителя образующему технический углерод исходному материалу. По меньшей мере, один нагреватель может, по меньшей мере, частично (или полностью) получать тепло за счет остаточного газа от технического углерода (например, тепло остаточного газа или тепло, производимое при горении остаточного газа) из реактора синтеза технического углерода и/или другого реактора (реакторов) для синтеза технического углерода, чтобы нагревать образующий технический углерод исходный материал. Подогрев можно частично или полностью осуществлять, используя один или несколько плазменных нагревателей или других нагревателей или источников тепла.

Впуск нагретого газового потока в реактор может включать плазменное нагревание нагреваемого плазмой газового потока в плазменном нагревателе, чтобы обеспечить, по меньшей мере, часть нагретого газового потока.

Плазменный реактор синтеза технического углерода можно использовать для приема подогретого образующего технический углерод исходного материала. Используя подогретый исходный материал и, необязательно, подогретый газ-носитель (такой как N2, необязательно с добавкой O2 для регулирования реакционной способности), можно осуществлять способ нагревания в реакторе, отличный от типа горения, и объединять использование косвенного подогрева реагентов и плазменное нагревание до требуемой технологической температуры для образования технического углерода. Газ-носитель можно подогревать, используя традиционную технологию воздушного нагревателя и/или один из типов нагревателей, которые описаны в настоящем документе, чтобы подогревать исходный материал. Аналогичную конфигурацию можно использовать для газа-носителя в качестве варианта. Данный способ уменьшает потребление электроэнергии по сравнению с одним плазменным нагреванием и может уменьшать расходы на исходные материалы, сокращать выбросы CO2 и/или потребление воды.

В настоящем изобретении некаталитическую поверхность можно использовать на некоторых или всех вступающих к контакт с образующим технический углерод исходным материалом стенках, по меньшей мере, одного нагревателя и/или на внутренних стенках, по меньшей мере, одной линии подачи исходного материала, которая впускает подогретый образующий технический углерод исходный материал в реактор (реакторы) синтеза технического углерода. Поверхность может быть некаталитической для крекинга (например, термического крекинга) или полимеризации углеводородов.

В настоящем изобретении подача может включать или представлять собой поступление подогретого образующего технический углерод исходного материала через, по меньшей мере, одну линию подачи исходного материала, который поступает в реактор (реакторы) синтеза технического углерода, и способ, кроме того, может необязательно включать периодическое поступление продувочного газа (газов), которые могут представлять собой окислитель для углерода, через, по меньшей мере, одну линию (линии) подачи образующего технический углерод исходного материала. Линия подачи исходного материала, выходящая, по меньшей мере, из одного нагревателя, который подогревает исходный материал, может иметь площадь поперечного сечения (например, диаметр) такой же или другой величины по сравнению с линией подачи, которая направляет исходный материал, по меньшей мере, в один нагреватель (например, она может иметь меньшую или большую площадь поперечного сечения).

В настоящем изобретении подача может включать поступление подогретого образующего технический углерод исходного материала через, по меньшей мере, одну линию подачи исходного материала, который поступает в реактор (реакторы) синтеза технического углерода, и способ может включать инжектирование подогретого образующего технический углерод исходного материала в реактор синтеза технического углерода, по меньшей мере, с частичным (или полным) мгновенным испарением (например, с испарением исходного материала, обеспечиваемым, например, падением давления) образующего технический углерод исходного материала.

В настоящем изобретении, используя одну или более стадий очистки или профилактики загрязнения, которые описаны в настоящем документе, подогретый образующий технический углерод исходный материал и нагретый газовый поток в реакторе синтеза технического углерода можно объединять таким образом, чтобы осуществлять непрерывное образование технического углерода в реакторе в течение, по меньшей мере, приблизительно 12 часов (например, в течение, по меньшей мере, 24 часов, в течение, по меньшей мере, 48 часов, в течение, по меньшей мере, 72 часов, в течение, по меньшей мере, одной недели, двух недель, месяца или более).

Авторы настоящего изобретения обнаружили, что углеводородные исходные материалы, нагретые до температур, превышающих приблизительно 300°C, для изготовления технического углерода, представляют собой огромный риск органического загрязнения (например, закоксовывания и/или полимеризации) в линиях подачи исходного материала и/или нагревателе (нагревателях), которые осуществляют подогрев исходного материала. Линии подачи исходного материала могут представлять собой стальные трубы или другие металлические конструкции, которые могут быть восприимчивыми к органическому загрязнению на своих внутренних поверхностях. Загрязнение, если его оставить без внимания, может приводить к значительному уменьшению пропускной способности линий подачи исходного материала и, в конечном счете, к закупориванию труб и/или инжекторов реактора.

При разработке настоящего изобретения загрязнение определено в качестве основного технического препятствия для использования высокотемпературных исходных материалов для изготовления технического углерода. Без намерения следовать какой-либо определенной теории, можно считать, что органическое загрязнение за счет исходного материала для изготовления технического углерода при высоких температурах исходного материала обусловлено, по меньшей мере, двумя механизмами загрязнения, включая пленочное кипение и вызванное асфальтенами закоксовывание. В случае загрязнения путем пленочного кипения считается, что исходный материал испаряется и образует паровую пленку, которая может блокировать перенос тепла (т.е. критический тепловой поток), где паровая пленка приводит к перегреву и образованию кокса в парофазных реакциях пиролиза. Асфальтены представляют собой обычно встречающиеся компоненты сырой нефти и также переносятся, по меньшей мере, частично в разнообразные исходные материалы для изготовления технического углерода в различных концентрациях, что приводит к рискам загрязнения в случае их использования при высокой температуре (например, превышающей 300°C). В случае вызываемого асфальтенами закоксовывания считается, что асфальтены в исходном материале могут претерпевать жидкофазный пиролиз, в котором асфальтены оказываются термически дестабилизированными в форме радикалов при воздействии температур термического крекинга температур и соединяются, образуя высокомолекулярный нерастворимый кокс. Высокие температуры исходного материала, например, могут приводить к крекингу имеющих длинные цепи молекул в исходном материале с образованием имеющих высокую реакционную способность соединений, которые полимеризуются и образуют загрязнения. Если это оставить без внимания, повышенные температуры исходного материала могут приводить к тому, что асфальтены в исходном материале будут агломерироваться и осаждаться на поверхностях нагревателя исходного материала и линии подачи. Другие механизмы органического загрязнения могут быть вызваны переработкой высокотемпературного исходного материала, например, каталитическим закоксовыванием, которое могут вызывать катализируемые железом или никелем реакции термического крекинга углеводородов, в зависимости от металла, из которого изготовлена линия подачи исходного материала. Полимеризация сопряженных олефинов исходного материала (которой способствует, например, металл, такой как железо, никель и т.п., на внутренней поверхности труб) также рассматривается в качестве потенциальной причины закоксовывания, в зависимости от химического состава исходного материала. Нерастворимый кокс или другие органические загрязнители, такие как описанные выше, если допустить их образование в процессе изготовления технического углерода, приводят к осаждению и накоплению исходного материала на внутренних стенках линий подачи исходного материала и инжекторах реактора, что приводит к закупориванию линий, и, таким образом, останавливает изготовление технического углерода в целях обслуживания и/или ремонтных работ. Настоящее изобретение объединяет подходы к предотвращению загрязнения с переработкой высокотемпературного исходного материала для снижения риска такого термически индуцированного загрязнения линий перемещения исходного материала, которое в противном случае препятствовало бы устойчивому и бесперебойному изготовлению технического углерода.

Как определено настоящим изобретением, признаки закоксовывания возникают, когда существует быстрое падение давления при сравнении давления на выпуске из нагревателя во время подогрева исходного материала с давлением на впуске в нагреватель. Как правило, существует нормальное падение давления при сравнении давления на впуске в нагреватель и давления исходного материала, выходящего из нагревателя, вследствие трения исходного материала в линиях. Однако, как наблюдалось при разработке настоящего изобретения, выходной перепад давления представляет собой признак того, что закоксовывание имеет высокую вероятность или обязательно произойдет. Более подробно, когда осуществляется работа в стационарном режиме и исходный материал протекает через нагреватель при желательной скорости/параметрах, устанавливается соответствующее или почти соответствующее давление исходного материала, выходящего из нагревателя, и, как указано выше, это давление, как правило, ниже давления на выпуске из нагревателя вследствие сил трения исходного материала. Однако когда начинает возникать образование паровой пленки и/или закоксовывание, происходит быстрое или выходное падение давления исходного материала на выпуске из нагревателя. Изменение падения давления на 2% или более в процессе стационарной работы может служить признаком того, что образуется пар и что это приведет к закоксовыванию. Выходной перепад давления, составляющий 2% или более, 3% или более, 5% или более, 7% или более, 10% или более, 15% или более, 20% или более, например, от 2% до 20% или более, является признаком того, что образуется пар и что это приведет, по всей вероятности, к закоксовыванию. В качестве более конкретного примера, можно взять нагреватель, имеющий давление на впуске, равное X, для исходного материала, поступающего в нагреватель, и, при достижении стационарного режима работы, давление на выпуске из нагревателя (а именно, давление исходного материала, выходящее из нагревателя) может представлять собой давление от X до 0,8X, и это давление во время работы без закоксовывания будет, в основном, поддерживаться на данном уровне ниже давления во время стационарной работы. Если изменяются технологические параметры изготовления технического углерода, то, разумеется, давление может снова изменяться вследствие изменения параметров. Однако в данном примере достигнут стационарный режим работы, и, следовательно, давление на выпуске из нагревателя будет, в основном, поддерживаться с незначительными колебаниями (с отклонениями в обе стороны от 0% до 1,9%). Во время работы в стационарном режиме, если давление исходного материала на выпуске из нагревателя (или давление перед поступлением в реактор синтеза технического углерода) падает более чем на 2%, например, на проценты падения, указанные выше, это представляет собой выходной перепад давления, который означает, что пар образуется в линии для впуска исходного материала и что это, вероятнее всего, приведет к закоксовыванию. Способы согласно настоящему изобретению предусматривают процессы изготовления технического углерода, которые предотвращают образование паровой пленки (например, предотвращают образование паровой пленки, которая блокирует перенос) и/или выходной перепад давления, и четкое свидетельство предотвращения образования паровой пленки представляет собой предотвращение выходного перепада давления, как указано в настоящем документе. В качестве следующего примера, выходной перепад давления во время стационарной работы может представлять собой изменение давления на 2% или более, которое может происходить в течение периода времени, составляющего от 15 секунд до 1 часа, или от 30 секунд до 30 минут, или от 1 минуты до 10 минут, и это предотвращается способами согласно настоящему изобретению.

Стратегии предотвращения загрязнения в применении к изготовлению технического углерода согласно настоящему изобретению могут уменьшать скорость или предотвращать отложения кокса или другого загрязнителя на внутренних стенках линии подачи исходного материала и/или удалять отложения кокса или другого загрязнителя. Отложения загрязнений в линиях подачи исходного материала, по которым проходят исходные материалы, нагретые до более чем приблизительно 300°C, можно уменьшать или предотвращать, применяя один или более из следующих подходов: использование повышенного давления исходного материала, использование повышенной скорости исходного материала, уменьшение мощности теплового потока нагревателя исходного материала, покрытие линий подачи исходного материала (включая линии в нагревателе исходного материала) поверхностным слоем некаталитического материала, сокращение периода пребывания исходного материала в высокотемпературных секциях или любые сочетания данных подходов. Как указано выше, удаление кокса из линий подачи исходного материала можно использовать в качестве альтернативного или дополнительного подхода для предотвращения загрязнения в настоящем изобретении. Отложения кокса, если они возникают в линии подачи, можно удалять, например, путем периодического продувания линий перемещения исходного материала продувочным газом или текучей средой, такой как окислитель для углерода. Удаление кокса из линий перемещения исходного материала можно осуществлять отслаиванием или механической очисткой.

Для любого используемого сочетания данных предотвращающих загрязнение подходов цель может заключаться в том, чтобы сводить к минимуму балансовую скорость загрязнения, которое происходит в линии подачи исходного материала, т.е. скорость отложения кокса за вычетом скорости любого осуществляемого коксоудаления (снятия кокса). Подогретый образующий технический углерод исходный материал можно непрерывно вводить в реактор, чтобы бесперебойно получать технический углерод в реакторе в устойчивом режиме (например, без загрязнения, закупоривающего линии подачи исходного материала) в течение периода времени, составляющего, например, по меньшей мере, приблизительно 12 часов, или, по меньшей мере, 18 часов, или, по меньшей мере, приблизительно 24 часов или, по меньшей мере, приблизительно 30 часов, или более (например, от 12 часов до 8 месяцев или более, от 12 часов до 6 месяцев, от 12 часов до 3 месяцев, от 20 часов до 1 месяца). Оцениваемое сокращение расходов на исходные материалы, которое обеспечивает способ согласно настоящему изобретению, такой как способ на основе представленного в примерах моделирования, превышает 10%, когда исходный материал подогревают до 500°C, и превышает 20%, когда исходный материал подогревают до 700°C, в устойчивом режиме работы, обеспечиваемом без загрязнения исходным материалом по сравнению с традиционной температурой исходного материала (ниже 300°C). Существуют также два дополнительных преимущества настоящего изобретения. Одно из них представляет собой механизм увеличения выхода вследствие предварительного образования зародышей кристаллизации в процессе пиролиза. Второй механизм увеличения выхода обусловлен мгновенным самостоятельным испарением исходного материала в реакторе синтеза технического углерода без охлаждения окружающим газом. Кроме того, в стратегиях предотвращения загрязнения согласно настоящему изобретению не требуются химические добавки, которые могут оказаться неэкономичными и/или несовместимыми с переработкой или продуктами технического углерода.

Как указано выше, исходный материал можно нагревать до температуры, составляющей более чем приблизительно 300°C, или до других температур, превышающих 500°C, используя настоящие подходы предотвращения загрязнения. Температура исходного материала вследствие достижений настоящего изобретения может составлять, например, по меньшей мере, 310°C, по меньшей мере, 350°C, по меньшей мере, 375°C, по меньшей мере, 400°C, по меньшей мере, 425°C, по меньшей мере, приблизительно 450°C, или, по меньшей мере, приблизительно 500°C, или, по меньшей мере, приблизительно 550°C, или, по меньшей мере, приблизительно 600°C, или, по меньшей мере, приблизительно 650°C, или, по меньшей мере, приблизительно 700°C, или, по меньшей мере, приблизительно 750°C, или, по меньшей мере, приблизительно 800°C, по меньшей мере, 850°C, или от приблизительно 305°C до приблизительно 850°C, или от приблизительно 350°C до приблизительно 850°C, или от приблизительно 450°C до приблизительно 750°C, или от приблизительно 450°C до приблизительно 700°C, или от приблизительно 500°C до приблизительно 750°C, или от приблизительно 500°C до приблизительно 700°C. Эта температура исходного материала представляет собой температуру образующего технический углерод исходного материала непосредственно после выпуска из нагревателя (нагревателей), используемого для подогрева исходного материала, и/или непосредственно перед впуском в реактор синтеза технического углерода. В связи с этим, температуру исходного материала можно измерять или определять датчиком в одной или более точках вдоль линии подачи исходного материала от точки, в которой температура исходного материала увеличивается до уровня, превышающего приблизительно 300°C, до выходного конца линии подачи, где исходный материал поступает в реактор. Эта линия подачи исходного материала включает любую длину трубопровода внутри нагревателя исходного материала, начиная от точки, в которой температура исходного материала увеличивается до уровня, превышающего приблизительно 300°C, до перехода в дополнительную часть линии подачи, которая выходит из нагревателя исходного материала в реактор. В качестве варианта, температура подогретого исходного материала может иметь абсолютное минимальное значение в линии подачи подогретого исходного материала, которое составляет не менее чем 301°C, и/или в качестве варианта, максимальная изменчивость температуры в линии подачи подогретого исходного материала может составлять, например, ±20%, или ±10%, или ±5%, или ±2,5%, или ±1%, или ±0,5%, с учетом всех точек вдоль линии подачи исходного материала. Эти указанные температуры исходного материала можно использовать в сочетании с разнообразными переменными способа предотвращения загрязнения, которые упомянуты в настоящем документе.

Предотвращение загрязнения с использованием установленной скорости исходного материала, по меньшей мере, частично, может включать поступление исходного материала (материалов) при данной скорости в нагреватель и/или через нагреватель, который подогревает исходный материал, и/или через линию подачи исходного материала в реактор. Скорость может составлять, например, по меньшей мере, приблизительно 0,2 м/с, или, по меньшей мере, приблизительно 0,5 м/с, или, по меньшей мере, приблизительно 1 м/с, или, по меньшей мере, приблизительно 1,6 м/с, или, по меньшей мере, приблизительно 2 м/с, или, по меньшей мере, приблизительно 3 м/с, или от приблизительно 0,2 м/с до приблизительно 10 м/с, или от приблизительно 1 м/с до приблизительно 7 м/с, или от приблизительно 1,5 м/с до 3 м/с, или от приблизительно 2 м/с до приблизительно 6 м/с, или от приблизительно 3 м/с до приблизительно 5 м/с. Скорость исходного материала представляет собой линейную скорость по отношению к продольной оси трубы или другого устройства линии подачи. Скорость исходного материала (первая скорость) измеряется в точке впуска в нагреватель, который подогревает исходный материал. Скорость исходного материала через нагреватель (нагреватели) и/или после выпуска из нагревателя (нагревателей) может быть такой же или отличаться от первой скорости и, например, может превышать ее (например, составлять, по меньшей мере, на 1% более, по меньшей мере, на 2% более, по меньшей мере, на 3% более, по меньшей мере, на 5% более, по меньшей мере, на 7% более, по меньшей мере, на 10% более, по меньшей мере, на 100% более, по меньшей мере, на 200% более, например, на 1%-300% более или на 50%-200% более и т.п.). Скорость измеряют или вычисляют на основании плотности исходного материала, измеренной при 60°C и 1 атм (0,1 МПа) и на основе измеренной наименьшей площади поперечного сечения, присутствующей в линии перемещения исходного материала. Эта линия подачи исходного материала может включать любую длину трубопровода внутри нагревателя исходного материала от точки, в которой и/или после которой температура исходного материала увеличивается до уровня, превышающего приблизительно 300°C, и до перехода в дополнительную часть линии подачи, которая выходит из нагревателя исходного материала в реактор. Например, скорость исходного материала может иметь абсолютное минимальное значение в линии подачи исходного материала, которое составляет не менее чем 0,2 м/с, и/или в качестве варианта, максимальная изменчивость скорости исходного материала в линии подачи исходного материала может составлять, например, ±20%, или ±10%, или ±5%, или ±1%, или ±0,5%, с учетом всех точек вдоль линии подачи исходного материала.

Предотвращение загрязнения с использованием сжатия исходного материала, по меньшей мере, частично, может включать сжатие образующего технический углерод исходного материала, например, до давления, составляющего более чем приблизительно 10 бар (1 МПа), или более чем приблизительно 20 бар (2 МПа), или более чем приблизительно 30 бар (3 МПа), или более чем приблизительно 40 бар (4 МПа), или более чем приблизительно 50 бар (5 МПа), или от приблизительно 10 до приблизительно 180 бар (18 МПа), или от приблизительно 20 до приблизительно 180 бар (18 МПа), или от приблизительно 40 до приблизительно 180 бар (18 МПа), или от приблизительно 50 до приблизительно 180 бар (18 МПа) или более. Давления исходного материала в настоящем документе приведены как абсолютные давления. Давление (первая давление) представляет собой давление, измеренное в точке перед впуском в нагреватель для подогрева. Давление внутри нагревателя (нагревателей), которые подогревает исходный материал, и/или после точки (точек) впуска в реактор может быть таким же или отличаться от первого давления, например, ниже, чем первое давление (например, по меньшей мере, на 1% ниже, по меньшей мере, на 2% ниже, по меньшей мере, на 3% ниже, по меньшей мере, на 5% ниже, по меньшей мере, на 7% ниже, по меньшей мере, на 10% ниже, по меньшей мере, на 15% ниже, по меньшей мере, на 20% ниже, например, на 1%-25% ниже или на 3%-20% ниже и т.п.). Измерения манометрического давления следует исправлять на абсолютные значения, используя известный способ для осуществления сравнений с интервалами, приведенными в настоящем документе. Давление исходного материала можно измерять или определять с помощью датчика в одной или нескольких точках вдоль линии подачи исходного материала от точки, в которой температура исходного материала увеличивается до уровня, превышающего приблизительно 300°C, до выходного конца линии подачи, где исходный материал поступает в реактор. Эта линия подачи исходного материала может включать любую длину трубопровода внутри нагревателя исходного материала, в которой и после которой температура исходного материала увеличивается до уровня, превышающего приблизительно 300°C, и до переноса части дополнительной линии подачи, которая выходит из нагревателя исходного материала в реактор. Давление может изменяться в прямой зависимости от температуры исходного материала для предотвращения загрязнения. Например, давление исходного материала, составляющее 10 бар (1 МПа), может быть достаточным для предотвращения загрязнения при температуре исходного материала, составляющей 300°C, в то время как повышенное давление, составляющее более чем 10 бар (1 МПа), такое как 20 бар (2 МПа) или более, может оказаться полезным для обеспечения такого же уровня предотвращения загрязнения, если температура исходного материала увеличивается до 500°C, при прочих равных условиях.

Можно использовать предотвращение загрязнения с помощью уменьшенного суммарного периода пребывания исходного материала. Суммарный период пребывания исходного материала может объединять период пребывания, по меньшей мере, в одном нагревателе для подогрева, включая период выдерживания подогретого образующего технический углерод исходного материала перед впуском в реактор. Суммарный период пребывания может составлять, например, менее чем приблизительно 120 минут, или менее чем приблизительно 90 минут, или менее чем приблизительно 60 минут, или менее чем приблизительно 45 минут, или менее чем приблизительно 30 минут, или менее чем 15 минут, или менее чем 10 минут, или менее чем 5 минут, или менее чем 4 минуты, или менее чем 3 минуты, или менее чем 2 минуты или менее чем 1 минута, или менее чем 30 секунд, или менее чем 15 секунд, или от приблизительно 1/60 минуты до приблизительно 120 минут, или от приблизительно 0,5 минуты до приблизительно 120 минут, или от приблизительно 1 минуты до приблизительно 90 минут, или от приблизительно 2 минут до приблизительно 60 минут, или от приблизительно 3 минут до приблизительно 45 минут, или от приблизительно 4 минут до приблизительно 30 минут, или от 5 до 30 минут, или от 5 до 40 минут, или от 10 до 30 минут, или от приблизительно 5 минут до приблизительно 15 минут. Период пребывания может представлять собой среднее значение, максимальное значение или минимальное значение. Период пребывания исходного материала можно определять от точки, в которой температура исходного материала увеличивается до уровня, превышающего приблизительно 300°C, до точки, где исходный материал поступает в реактор. Период пребывания может быть связан обратной зависимостью с температурой исходного материала. Например, период пребывания исходного материала, составляющий до приблизительно 120 минут, можно допускать без проблем загрязнения при температуре исходного материала, составляющей 310°C, в то время как период пребывания можно предпочтительно сокращать до менее чем 120 минут, чтобы обеспечивать такой же уровень предотвращения загрязнения, если температура исходного материала увеличивается до 500°C, при прочих равных условиях.

Предотвращение загрязнения во время подогрева исходного материала, например, в нагревателе исходного материала, может включать использование нагревателя, который работает при среднем тепловом потоке, составляющем, например, более чем приблизительно 10 кВт/м2, или более чем приблизительно 20 кВт/м2, или более чем приблизительно 30 кВт/м2, или более чем приблизительно 50 кВт/м2, или более чем приблизительно 100 кВт/м2, или от приблизительно 10 кВт/м2 до приблизительно 150 кВт/м2 (или более), или от приблизительно 20 до приблизительно 150 кВт/м2, или от приблизительно 30 до приблизительно 100 кВт/м2, или от приблизительно 40 до приблизительно 75 кВт/м2, или от приблизительно 50 до приблизительно 70 кВт/м2. Работу при более высоком тепловом потоке можно рассматривать в качестве меры предотвращения загрязнения, поскольку повышенный тепловой поток приводит к тому, что образующий технический углерод исходный материал нагревается быстрее и/или допускает сокращенный период пребывания в нагревателе, потому что требуется меньшее количество времени для достижения целевой температуры подогрева.

Предотвращение загрязнения с использованием некаталитической поверхности для крекинга (например, термического крекинга) и/или полимеризации углеводородов на вступающих в контакт с исходным материалом внутренних стенках линии подачи исходного материала, по меньшей мере, частично, может включать, например, один слой или несколько слоев защитного покрытия, такого как керамическое покрытие (например, диоксид кремния, оксид алюминия, оксид хрома).

Предотвращение загрязнения с использованием в процессе работы периодического поступления продувочного газа через линию подачи исходного материала может включать введение окислителя для углерода (включая, например, CO2, кислород, пар, паровоздушные смеси) в линию подачи исходного материала в доступной точке или точках вдоль линии перемещения исходного материала. Продувочный газ можно вводить при температуре, составляющей 150°C или выше или превышающей 300°C, ниже по потоку относительно любого устройства для перекачивания жидкого исходного материала. Скорость пара, проходящего через линию продувки, может составлять, например, по меньшей мере, приблизительно 6 м/с. Любые застои исходного материала можно исключать, потому что продувочный газ немедленно вдувает весь исходный материал в реактор. Продувочный газ можно вводить выше по потоку относительно нагревателя исходного материала для дополнительного обеспечения того, чтобы были обработаны все линии подачи, на которые воздействуют технологические температуры, превышающие 300°C.

Как указано выше, предотвращение загрязнения путем удаления кокса из линий перемещения исходного материала может включать, например, отслаивание или механическое соскабливание. Отслаивание, например, может включать в процессе работы покрытой коксом трубы, таким образом, что, по меньшей мере, часть кокса, осажденного внутри трубы, отслаивается или иным путем отваливается от внутренних стенок трубы в результате того, что труба уменьшается в размерах во время охлаждения. Разрыхленный кокс можно выдувать из трубы, и очищенная труба будет снова готова для использования. Во время отслаивания исходный материал можно отводить из трубы, подлежащей очистке, в реактор, например, используя клапаны, через альтернативную встроенную линию или линии перемещения, предусмотренные в устройстве. После отслаивания очищенная труба снова готова для использования. Другой способ очистки отложений кокса из труб для впуска исходного материала может включать перемещение механического скребка через трубу для механического удаления кокса с внутренней поверхности труб. Во время механического соскабливания исходный материал можно отводить из трубы, подлежащей очистке, в реактор, например, используя клапаны, через альтернативную встроенную линию или линии перемещения, предусмотренные в устройстве, и в этот период труба, выведенная из строя для очистки, оказывается временно неспособной к работе. Отслаивание и/или механическое соскабливание, если его используют, можно осуществлять периодически на линиях подачи исходного материала.

Образующий технический углерод исходный материал, который можно перерабатывать при высоких температурах в условиях предотвращения загрязнения, используя настоящее изобретение, обычно может включать любые жидкие углеводороды или исходные материалы на основе нефти, которые можно использовать для изготовления технического углерода. Подходящие жидкие исходные материалы включают, например, ненасыщенные углеводороды, насыщенные углеводороды, олефины, ароматические соединения и другие углеводороды, такие как керосины, нафталины, терпены, этиленовые смолы, каменноугольные смолы, остаточные материалы от крекинга, соединения с ароматическими циклами или любые их сочетания. Исходные материалы могут представлять собой, например, декантированную нефть, продукт на основе каменноугольной смолы, остатки от крекинга этилена, содержащую асфальтены нефть или любые их сочетания. Тип исходного материала может влиять на параметры загрязнения. Химический состав может различаться для различных типов исходных материалов и/или в пределах одного типа исходных материалов. На основе опыта и лабораторных экспериментов установлено, например, что все материалы, включая декантированную нефть, газойль коксования, каменноугольные смолы и остатки от крекинга этилена, могут образовывать загрязнения при различных температурах, составляющих более чем приблизительно 300°C. Остатки от крекинга этилена (ECR), например, могут иметь относительно высокое содержание асфальтенов. Другие типы исходных материалов также могут содержать асфальтены и/или иметь химический состав, которому свойственны другие механизмы загрязнения.

Содержание асфальтенов в исходном материале может составлять, например, от 0 мас.% до приблизительно 30 мас.%, или, по меньшей мере, приблизительно 0,5 мас.%, или, по меньшей мере, приблизительно 1 мас.%, или, по меньшей мере, приблизительно 2 мас.%, или, по меньшей мере, приблизительно 3 мас.%, или от приблизительно 1% до приблизительно 10 мас.%, или от приблизительно 2 мас.% до приблизительно 7,5 мас.%, или от приблизительно 2,5 мас.% до приблизительно 5 мас.% по отношению к суммарной массе исходного материала. Исходный материал может иметь начальную температуру кипения, составляющую, например, от приблизительно 160°C до приблизительно 500°C, или от приблизительно 180°C до приблизительно 450°C, или от приблизительно 200°C до приблизительно 400°C, или от 225°C до приблизительно 350°C. Начальная температура кипения означает температуру, при которой испаряется первый компонент исходного материала. Исходный материал может иметь среднюю температуру кипения, составляющую, например, от приблизительно 380°C до приблизительно 800°C, или от приблизительно 400°C до приблизительно 500°C, или от приблизительно 425°C до приблизительно 475°C, или от 440°C до приблизительно 460°C. Средняя температура кипения означает температуру, при которой испаряется 50% компонентов исходного материала. Исходный материал может иметь конечную температуру кипения, составляющую, например, от приблизительно 600°C до приблизительно 900°C, или от приблизительно 625°C до приблизительно 725°C, или от приблизительно 650°C до приблизительно 700°C, или от 670°C до приблизительно 690°C. Конечная температура кипения означает температуру, при которой испаряется 100% компонентов исходного материала. Могут применяться другие начальные, средние и/или конечные температуры кипения в зависимости от выбора и химического состава исходного материала.

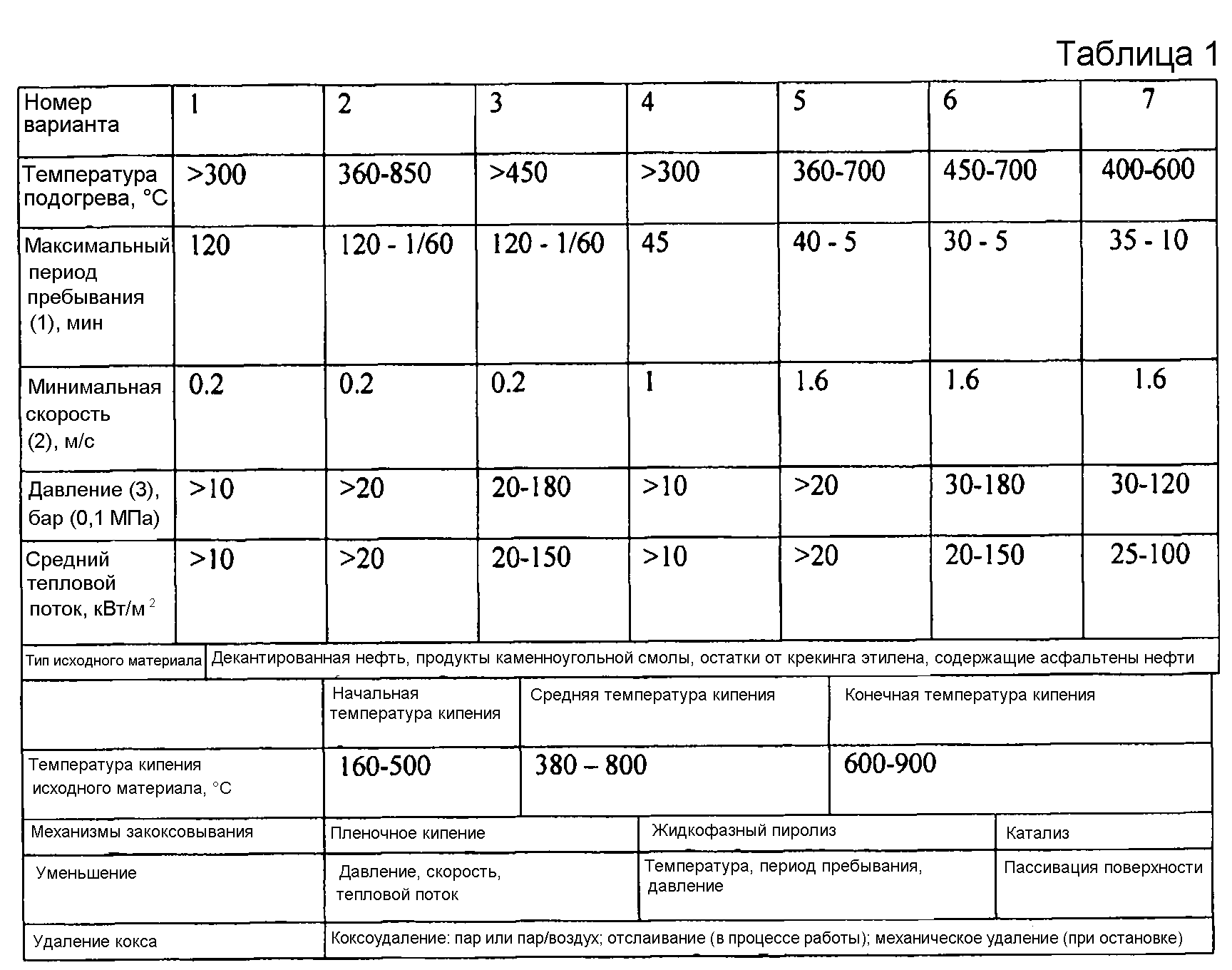

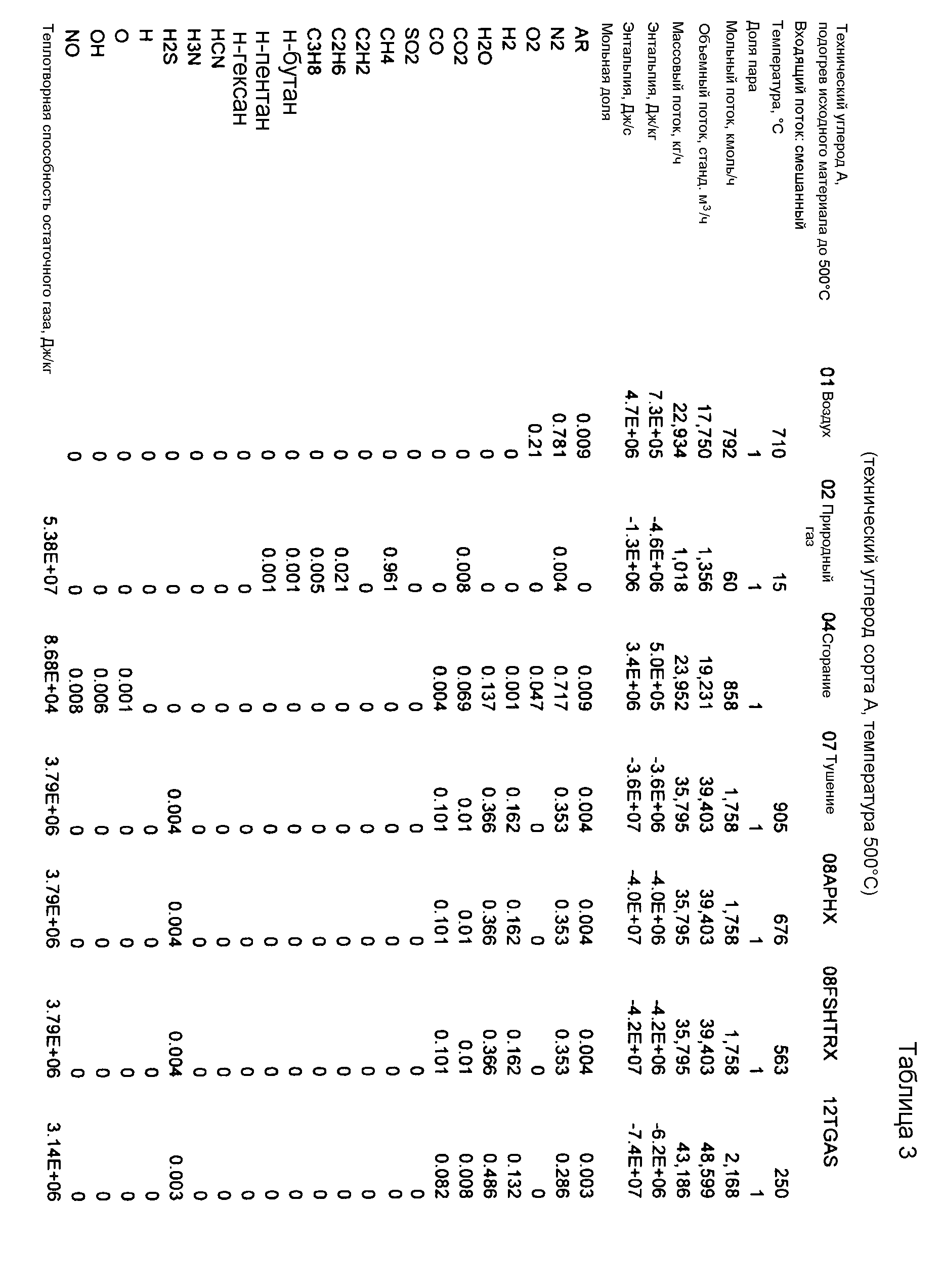

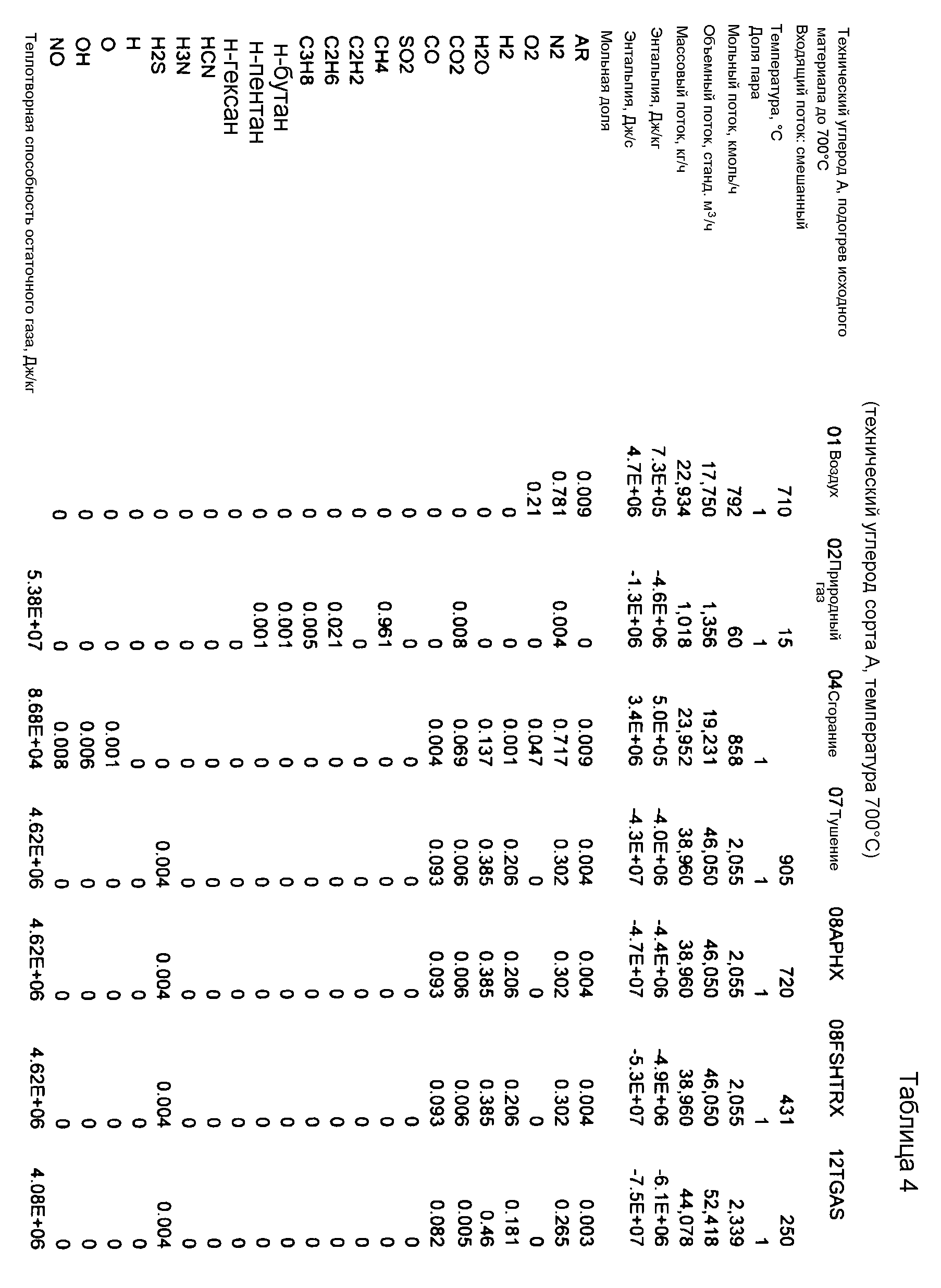

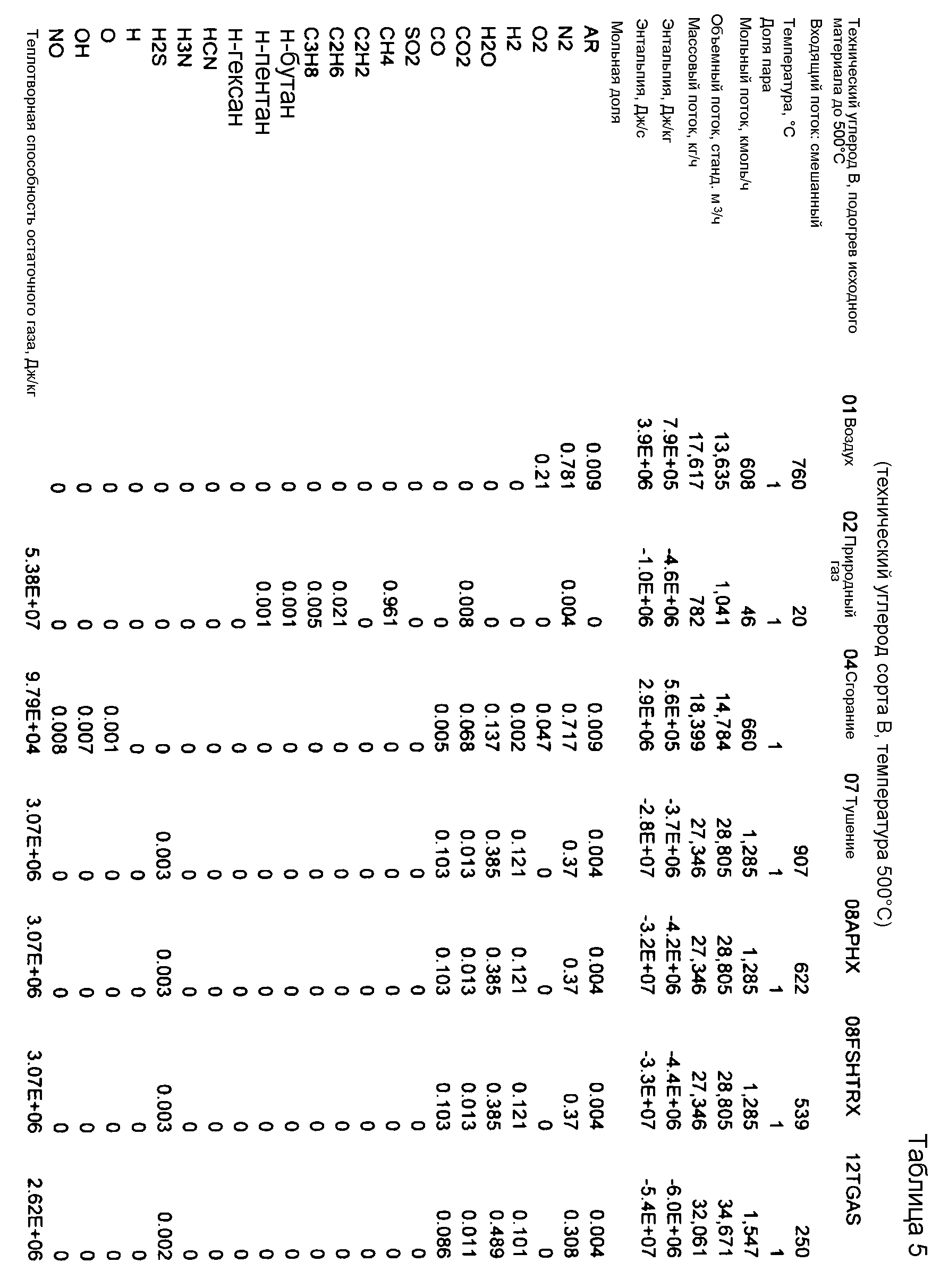

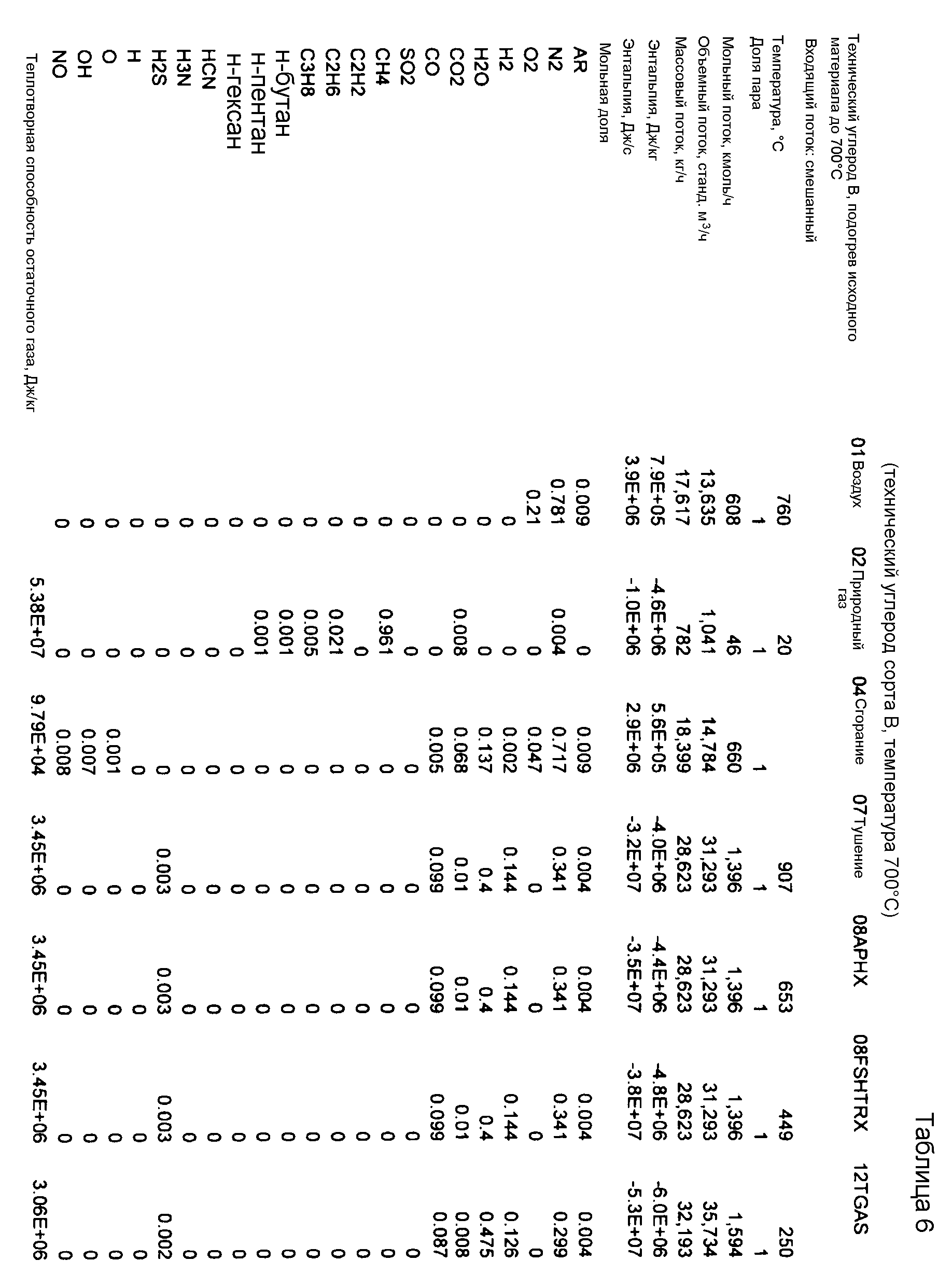

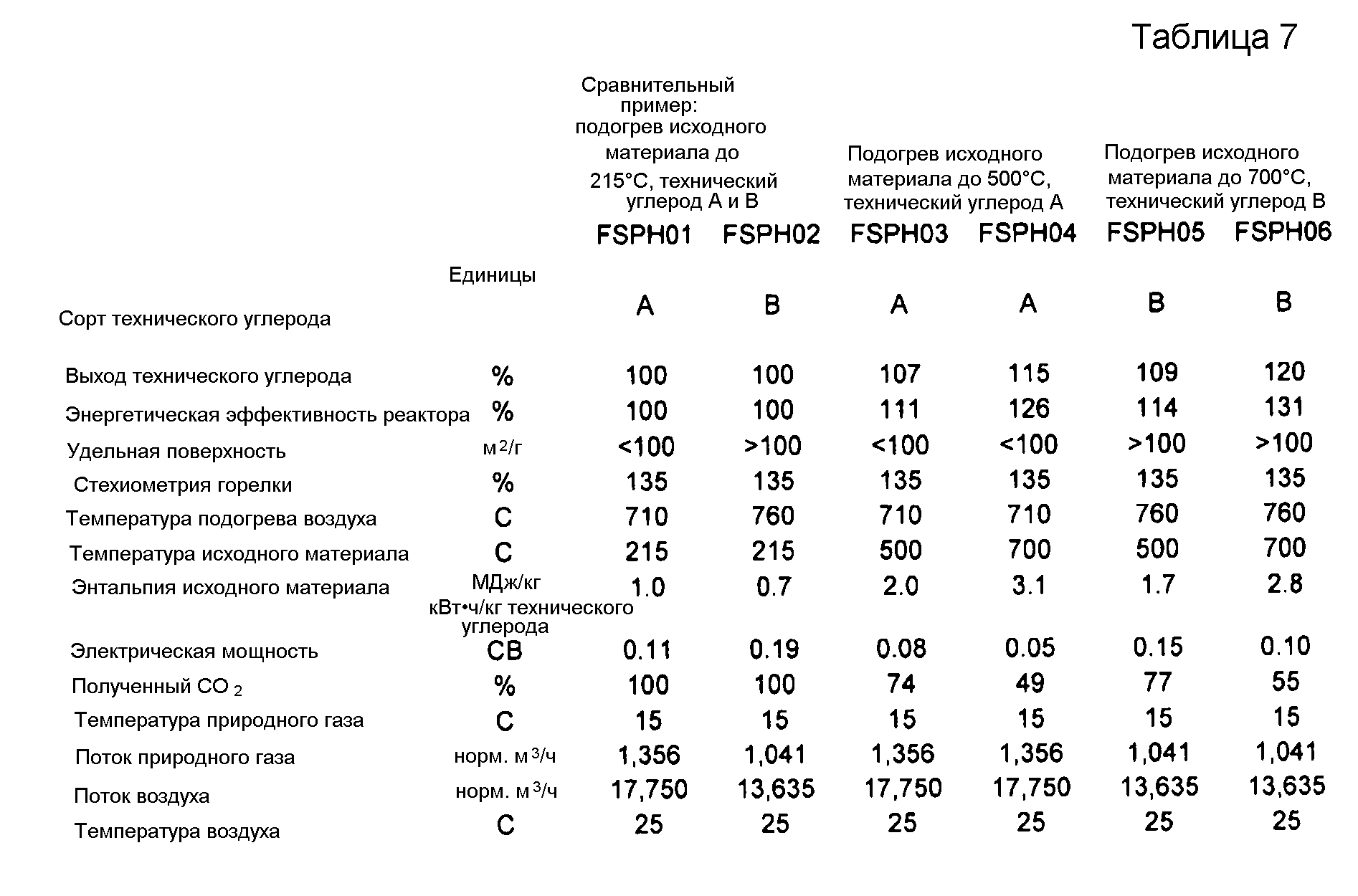

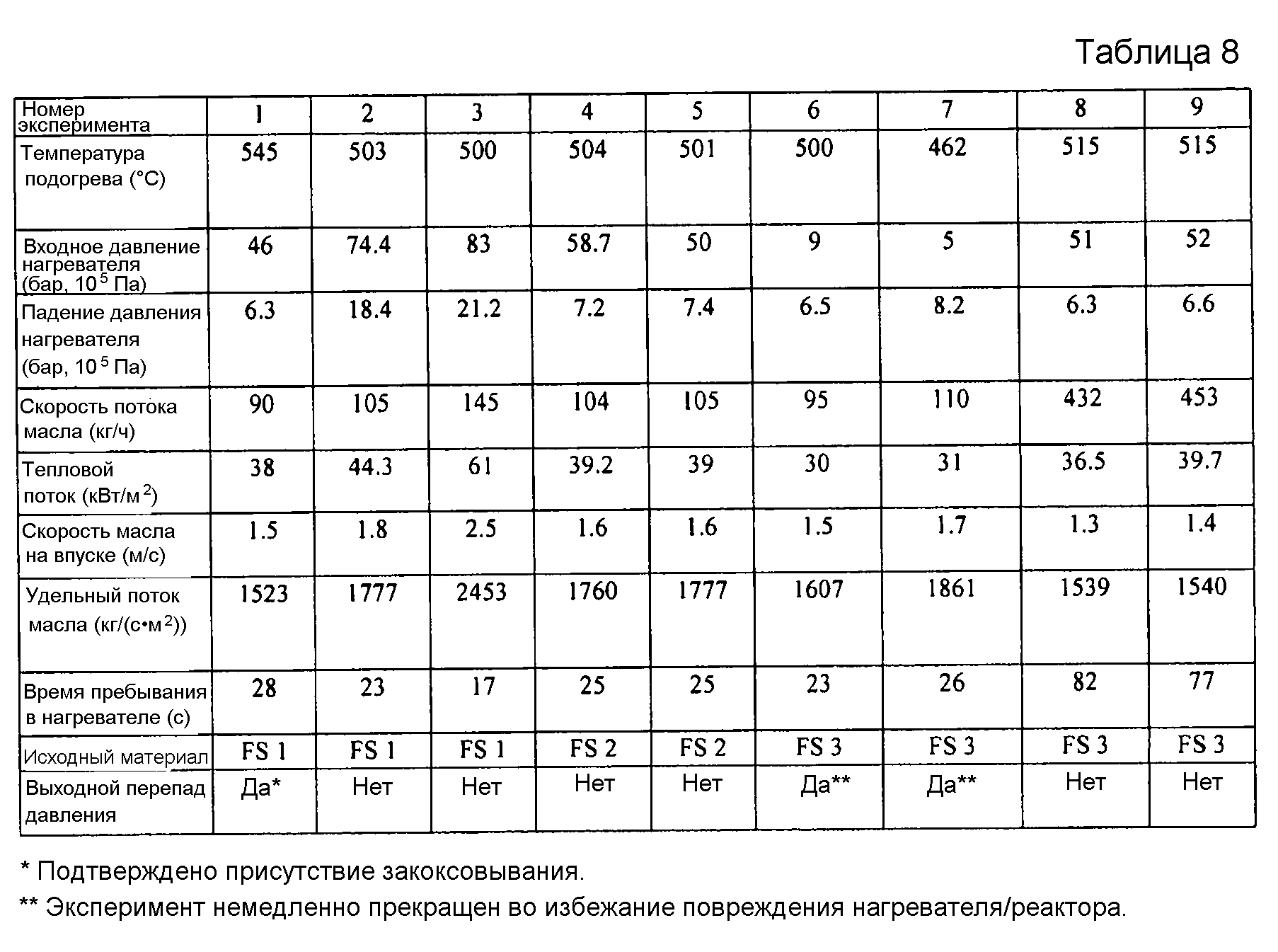

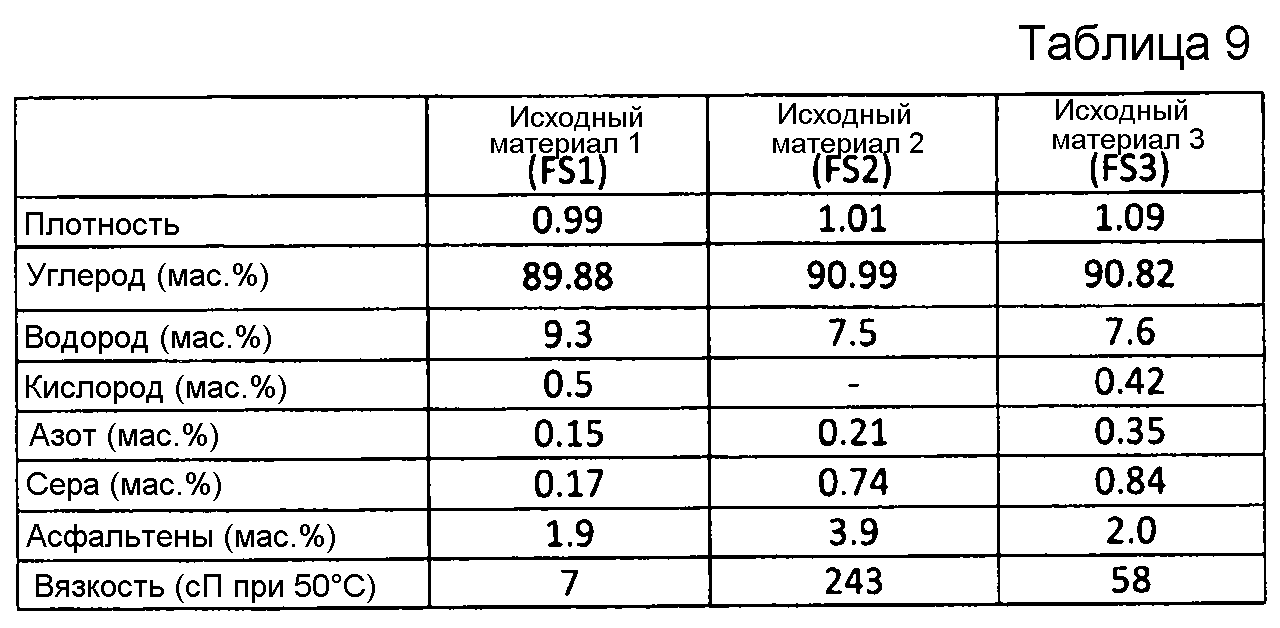

Примерные варианты сочетаний технологических параметров предотвращения загрязнения представлены в таблице 1.

|

Учитывая описанные выше и другие указания, приведенные в настоящем документе, специалист в данной области техники сможет беспрепятственно определять подходящие сочетания технологических параметров, которые обеспечивают предотвращение загрязнения в линии подачи подогретого исходного материала.

Способы согласно настоящему изобретению можно использовать в реакторах типа печи для синтеза технического углерода с такими приспособлениями и модификациями, которые описаны в настоящем документе. Способы согласно настоящему изобретению можно практически осуществлять, используя, например, модульный, также называемый термином «ступенчатый», реактор типа печи для синтеза технического углерода. Ступенчатые реакторы типа печи, которые можно приспосабливать или модифицировать для практического осуществления настоящего изобретения, представлены, например, в патентах США №№ 3922335; 4383973; 5190739; 5877250; 5904762; 6153684; 6156837; 6403695 и 6485693 B1, причем все они полностью включены в настоящий документ посредством ссылки. Предотвращение загрязнения, обеспечиваемое настоящим изобретением, может допускать, в качестве варианта, чтобы, по меньшей мере, частичный подогрев исходного материала осуществлялся путем нагревания исходного материала за счет тепла, производимого реактором типа печи, из одной или нескольких точек, расположенных в реакторе. Это преимущество проиллюстрировано в следующем обсуждении со ссылкой на ряд чертежей.

Настоящее изобретение также относится к устройству для изготовления технического углерода.

Данное устройство или система включает:

реактор для объединения нагретого газового потока и, по меньшей мере, одного образующего технический углерод исходного материала для получения реакционного потока, где технический углерод образуется в реакторе;

по меньшей мере, одну линию подачи исходного материала, чтобы подавать образующий технический углерод исходный материал, по меньшей мере, через одну точку впуска исходного материала в реактор для объединения исходного материала с нагретым газовым потоком;

по меньшей мере, один нагреватель исходного материала, способный подогревать образующий технический углерод исходный материал, поступающий, по меньшей мере, в одну линию подачи исходного материала, до температуры, составляющей, по меньшей мере, приблизительно 300°C;

по меньшей мере, один насос, способный сжимать образующий технический углерод исходный материал до давления, составляющего более чем приблизительно 10 бар (1 МПа), прежде чем исходный материал подогревается, по меньшей мере, до приблизительно 300°C, и/или придавать исходному материалу скорость в нагревателе исходного материала, составляющую, по меньшей мере, приблизительно 0,2 м/с; и

тушильную установку для охлаждения технического углерода в реакционном потоке.

Данное устройство способно обеспечивать период пребывания исходного материала, по меньшей мере, в одном нагревателе исходного материала и, по меньшей мере, одной линии подачи исходного материала перед впуском в реактор для исходного материала, подогретого, по меньшей мере, до приблизительно 300°C, который составляет менее чем приблизительно 120 минут.

По меньшей мере, один нагреватель исходного материала может быть таким, как указано выше, и может представлять собой или включать теплообменник, способный нагревать образующий технический углерод исходный материал при среднем тепловом потоке, составляющем более чем приблизительно 10 кВт/м2.