Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С 2-ФТОРСУЛЬФОНИЛПЕРФТОРЭТИЛВИНИЛОВЫМ ЭФИРОМ - ПРЕКУРСОРА ПРОТОНОПРОВОДЯЩИХ МЕМБРАН - МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ

Вид РИД

Изобретение

Изобретение относится к получению прекурсоров протонопроводящих мембран - перфторированных сополимеров с укороченной длиной боковых цепей, содержащих сульфонилфторидные группы, с улучшенными эксплуатационными свойствами. Мембраны на основе сополимеров этого типа отличаются повышенной кристалличностью, химической и термической стойкостью, хорошими прочностными и повышенными электрохимическими свойствами и могут применяться в водородных топливных ячейках с более высокой температурой эксплуатации, чем стандартные мембраны Нафион.

Известен ряд способов получения сополимеров тетрафторэтилена (ТФЭ) с 2-фторсульфонилперфторэтилвиниловым эфиром (ПФЭВЭ) структуры FSO2CF2CF2OCF=CF2 при проведении процесса в водной эмульсии сульфонилфторидного мономера.

В способе [EP 0041735, C08F 214/18, C08F 246/00, C25B 13/08, C08J 5/22 16.12.1981] сополимеризацию ТФЭ с ПФЭВЭ проводили в водной эмульсии в присутствии 3-хлорперфторпропилвинилового эфира Cl(CF2)3OCF=CF2, используя в качестве эмульгатора перфторгептаноат калия, окислительно-восстановительную систему персульфат калия-гидросульфит натрия в присутствии регулятора pH двузамещенного фосфата натрия при 20°C и давлении ТФЭ 4,1 ата. Процесс проводили в течение 2,5 ч, удаляя остаточные мономеры в вакууме при 50°C. Сополимер из латекса выделяли методом замораживания-оттаивания. Получали мембраны с эквивалентной массой 1240 г/экв и водопоглощением 11,7% (пример 2). 3-хлорперфторпропильные группы в полимере могут быть использованы в качестве прекурсора для получения перфторвинильных групп, пригодных для сшивки мембран с целью повышения механических свойств мембран.

Недостатками указанного способа являются:

1. Использование при синтезе сополимера эмульгатора в количестве 20,5-38,9 мас.% от количества мономера ПФЭВЭ, что требует огромного количества воды для отмывки сополимера от эмульгатора.

2. Пониженная протонная проводимость получаемых мембран (в пределах 0,017-0,003 См/см), что не позволяет использовать такие мембраны в составе мембранно-электродной сборки топливного элемента.

В способе эмульсионной сополимеризации ПФЭВЭ с ТФЭ [US Pat. 4940525, C25B 13/08, 10.07.1990] в приготовленный водный раствор эмульгатора перфтороктаноата аммония и регуляторов pH - смеси одно- и двузамещенных фосфатов натрия - при температуре 45°C и перемешивании турбинной мешалкой со скоростью 800 об/мин загружают ПФЭВЭ, получая эмульсионную систему, добавляют водный раствор радикального инициатора персульфата аммония и проводят процесс сополимеризации ТФЭ с ПФЭВЭ при температуре 45°C и под давлением ТФЭ в диапазоне 0,88-1,06 МПа в течение 4 ч (пример 1). Полимер из полученного латекса выделяют коагуляцией при добавке концентрированной соляной кислоты. На отмывку сополимера от эмульгатора и растворов солей используют 31,4 мл воды/г сополимера и 31,4 мл метилового спирта/г сополимера. Сушку сополимера осуществляют под вакуумом при 110°C.

Недостатками данного способа являются:

1. Очень низкая степень превращения ПФЭВЭ (15%), приводящая к потере нерегенерируемого дорогостоящего мономера.

2. Очень высокое водосодержание мембран, полученных по данному способу: при эквивалентной массе (ЭМ)=564-646%, при ЭМ=675-103,2% (примеры 2 и 6), что приводит к потере механических свойств при эксплуатации мембран.

В способе, использующем водную микроэмульсию ПФЭВЭ [EP. 1172382, C08F 14/18, C08F 2/16, 16.01.2002], в качестве эмульгаторов для получения микроэмульсии используют смесь перфторполиоксиалкилена с концевой карбоксилатной группой в калиевой форме CF2CIO(CF2CF(CF3)O)n(CF2O)mCF2COOK и перфторполиэфира Galden® D02 формулы CF3O(CF2CF(CF3)O)n(CF2O)mCF3. Микроэмульсию получают при простом перемешивании вышеуказанных эмульгаторов. Процесс сополимеризации ТФЭ с ПФЭВЭ проводят в автоклаве при разбавлении полученной микроэмульсии водой, добавлении мономера ПФЭВЭ, раствора инициатора, перемешивании при 700 об/мин, давлении ТФЭ в пределах 3-11 ата, температуре 50-75°C, pH реакционной среды в пределах 4-7, используя в качестве радикального инициатора персульфат калия и получая при этом сополимер с ЭМ в пределах 494-768 г/экв. Сополимеризацию в эмульсии ведут с постоянной подпиткой мономера ПФЭВЭ по ходу процесса.

Недостатками данного способа являются:

1. Использование сложной и малодоступной смеси перфторированных полиэфиров в качестве стабилизатора получаемой микроэмульсии.

2. Необходимость дозирования жидких агрессивных компонентов (ПФЭВЭ) по ходу процесса, проходящего под давлением, что усложняет технологию.

3. Получение сополимеров с ЭМ 496-494 г/экв (примеры 1 и 2), что позволяет получать на основе таких сополимеров мембраны с очень высоким водосодержанием (более 500 мас.%) и низкой механической прочностью.

В способе, использующем водную микроэмульсию ПФЭВЭ [EP 1167400, C08F 214/18, 02.01.2002], в качестве эмульгаторов для получения микроэмульсии используют смесь перфторполиоксиалкилена с концевой карбоксилатной калиевой группой CF2CIO(CF2CF(CF3)O)n(CF2O)mCF2COOK и перфторполиэфира Galden® D02. Отличием процесса сополимеризации ТФЭ с ПФЭВЭ, проводимого в автоклаве при разбавлении полученной микроэмульсии водой, дополнительном добавлении мономера ПФЭВЭ, является использование передатчика цепи (J-, Br-, Cl-перфторолефинов), растворенного в перфторполиэфире Galden® D02, и сшивающего агента структуры R1R2C=CH(CF2)nCH=CR1R2, растворенного в перфторполиэфире Galden® D02. Процесс ведут при добавлении в автоклав раствора радикального инициатора персульфата калия, при давлении ТФЭ в пределах 3 ата при температуре 50°C, получая сополимер с ЭМ 500 г/экв (пример 1).

Недостатком указанного способа является использование в качестве сшивающего сомономера неполностью фторированного водородсодержащего соединения формулы R1R2C=CH(CF2)nCH=CR1R2, что может привести к ухудшению термостабильности и химической стойкости мембран на основе таких сополимеров.

Наиболее близким по технической сущности к заявляемому изобретению является способ проведения эмульсионной сополимеризации ТФЭ и 2-фторсульфонилперфторэтилвинилового эфира в водной эмульсии [US Pat. 8357725, B01J 39/20,.22.01.2013], проводимой под давлением ТФЭ 13,5 бар при инициировании персульфатом калия и температуре 60°C с использованием в качестве эмульгатора перфторполиоксиалкилена с концевой карбоксилатной группой в калиевой форме CF2ClO(CF2CF(CF3)O)n(CF2O)mCFCOOK и дробной подачей мономера ПФЭВЭ по ходу процесса (пример 1). Сополимер ТФЭ с ПФЭВЭ выделяется из латекса методом вымораживания, отмывается от ПАВ водой и сушится в вакууме при 40-150°C. После щелочного гидролиза сополимера и перевода его в мембранную форму ЭМ сополимера составляет 890 г/экв.

Недостатками указанного способа являются:

1. Использование значительных количеств эмульгатора (4,3% от массы загруженного ПФЭВЭ), что требует увеличенного количества воды для отмывки сополимера от эмульгатора.

2. Наличие в получаемом сополимере нестабильных COF-групп в количестве 14 ммоль/кг (пример 1). Для снижения содержаняе нестабильных групп в сополимере в 3 раза требуется, после стандартной процедуры выделения и сушки сополимера, дополнительная сушка при 100°C в токе сухого гелия с последующей обработкой (продувкой) смесью азот/фтор в объемном соотношении 1:1 при 80°C в течение 12 ч, что позволяет снизить содержание COF-групп до 4,5 ммоль/кг. Применение высокоагрессивного фтора предъявляет особые требования к материалам в аппаратуре используемых установок, требует повышения систем безопасности, утилизации непрореагировавшего фтора, что сильно затрудняет технологию.

Изобретение решает задачу получения перфторированного сополимера ТФЭ с ПФЭВЭ методом эмульсионной сополимеризации при использовании простой эмульгирующей системы - перфторнонаата аммония - для получения стабильной микроэмульсии ПФЭВЭ, и введении модифицирующей добавки - перфторированного углеводорода C6-C10 - для регулирования характеристик получаемого сополимера.

Задача решается способом получения сополимера тетрафторэтилена и 2-фторсульфонилперфторэтилвинилового эфира - прекурсора протонопроводящих мембран - методом предэмульгированной эмульсионной сополимеризации в водной микроэмульсии, стабилизированной перфторированным поверхностно-активным веществом с использованием окислительно-восстановительной инициирующей системы и регуляторов pH, в котором для регулирования (или управления) состава или эквивалентной массы и молекулярной массы получаемых сополимеров в рецептуру полимеризующейся системы вводят модифицирующую добавку - перфторированный углеводород C6-C10.

Процесс сополимеризации проводят при постоянном давлении тетрафторэтилена в пределах 1,1-1,3 МПа и температуре 40-50°C с образованием латекса, который подвергают коагулированию для выделения сополимера.

Микроэмульсию получают методом ультразвукового диспергирования 2-фторсульфонилперфторэтилвинилового эфира с 5-10 мас.% перфторированного углеводорода C6-C10 в присутствии 2,0-3,0 мас.% перфторнонаата аммония по отношению к 2-фторсульфонилперфторэтилвиниловому эфиру.

Процесс проводят при объемном соотношении фаз 2-фторсульфонилперфторэтилвиниловый эфир + перфторированный углеводород C6-C10:вода от 1:6 до 1:12.

Полученный латекс для выделения сополимера подвергают коагуляции замораживанием с последующим отделением сополимера от жидкой фазы.

Отмывку сополимера от поверхностно-активного вещества, непрореагировавших мономеров и компонентов реакционной системы проводят деионизированной водой при температуре 80-90°C с последующей сушкой порошка сополимера под вакуумом.

Задача решается за счет проведения предварительного эмульгирования смеси ПФЭВЭ с 5-10 мас.% перфторированного углеводорода C6-C10, используемого для регулирования состава (ЭМ) и молекулярной массы (ММ) получаемого сополимера, проводимого в водном растворе перфторированного эмульгатора перфторнонаата аммония, регуляторов pH - смеси одно- и двузамещенного фосфата натрия - и компонента окислительно-восстановительной системы - метабисульфита натрия - при объемном соотношении фаз ПФЭВЭ + перфторированный углеводород C6-C10:вода в интервале от 1:6 до 1:12, проводимого в стеклянной колбе при перемешивании со скоростью 500-700 об/мин, используя дополнительное ультразвуковое воздействие в течение 20-30 мин, перевода полученной микроэмульсии в металлический автоклав, добавления второго компонента окислительно-восстановительной системы - персульфата калия или аммония - и проведения сополимеризации ТФЭ с ПФЭВЭ при постоянной работе мешалки со скоростью 450-500 об/мин и подаче ТФЭ при постоянном давлении в интервале 1,1-13 МПа и постоянной температуре, выбранной в интервале 40-50°C. Время сополимеризации составляет 250-400 мин. Сополимеризацию проводят до высокой конверсии ПФЭВЭ (60-85%) с сохранением постоянства состава получаемого сополимера или ЭМ. Полученный латекс коагулируют методом вымораживания, полимер отмывают от эмульгатора и непрореагировавшего мономера ПФЭВЭ дистиллированной водой с температурой 80-90°C до отсутствия в промывных водах перфторированного ПАВ. Сополимер сушат под вакуумом при температуре 110°C до постоянной массы.

Технический результат - получение сополимера с сохранением постоянного состава образующегося сополимера (ЭМ) независимо от конверсии ПФЭВЭ. Получаемый сополимер имеет хорошие электрохимические и физико-механические свойства и может перерабатываться в мембрану традиционными способами прессования или экструзии. Показана возможность повышения производительности процесса до 47,4-51,1 г сополимера/л·ч за счет изменения объемного соотношения фаз ПФЭВЭ + перфторированный углеводород C6-C10:вода с 1:12 до 1:6. Применение модифицирующих добавок перфторированного углеводорода C6-C10 позволяет регулировать состав получаемого сополимера (ЭМ) в пределах 750-900 и ММ в пределах ПТР 0,1-1,5 г/10 мин.

Свойства полученных сополимеров определяют следующим образом/

1. Эквивалентную массу сополимера (ЭМ) определяют методом ИК Фурье-спектроскопии на образцах прессованных пленок толщиной 0,20±0,05 мм в сульфонилфторидной форме. Измеряют интегральные интенсивности A полос поглощения 2705 см-1 (комбинированная частота колебаний -SO2F-группы) и 2365 см-1 (обертон колебаний -CF2-группы).

ЭМ вычисляют по формуле:

ЭМ=k[A2365/A2705]?

где: коэффициент k=18,27 определяли по эталонным образцам с известной обменной емкостью, определенной титрованием.

2. Показатель текучести расплава (ПТР) определяют по ГОСТ 11645-73 на пластометре типа ИИРТ-М при 270±0,5°C, нагрузке 2,16 кг, диаметре капилляра 2,095±0,005 мм при времени выдержки образца в экструзионной камере в течение 5 мин.

3. Конверсию ПФЭВЭ вычисляют, исходя из величин ЭМ, выхода сополимера (W), количества ПФЭВЭ, загруженного в реакционную смесь (W1), по формуле:

Конверсия ПФЭВЭ (%)=[280·W·100]/[W1·ЭМ],

где: 280 - молекулярная масса ПФЭВЭ.

4. Мембранный пленочный материал получают из сополимера в сульфофторидной форме методом прессования.

Навеску сополимера для прессования (G) рассчитывают по формуле:

G=V·ρ·K,

где: V - объем прессованной пленки, см3,

ρ - плотность сополимера, равная 2,1 г/см3,

K - поправочный коэффициент, равный 1,1, учитывающий избыток сополимера.

Навеску сополимера в виде порошка высыпают на пластину из нержавеющей стали Х18Н10Т с прокладкой из алюминиевой фольги толщиной 100 мкм, разравнивают порошок по ограничителю формы размерами 70×130×0,1 мм, закрывают прокладкой из алюминиевой фольги и массивной пластиной из нержавеющей стали. Форму с сополимером выдерживают при температуре прессования (250-270°C) в течение 15 мин, задают удельное давление 20,0-25,0 МПа и выдерживают форму под давлением в течение 5 мин. После этого форму с сополимером охлаждают под давлением, сбрасывают давление, вынимают ограничитель с пленкой из формы, охлаждают до комнатной температуры. Получают пленку толщиной 100 мкм с ровной гладкой поверхностью без непроплавов, включений, раковин и других видимых дефектов размерами 70×130×0,1 мм с разнотолщинностью не более 10%.

5. Перевод мембранного пленочного сополимера в сульфокислотную форму.

Пленку из сополимера в сульфофторидной форме, полученную методами прессования или экструзии (толщина 100-200 мкм), помещают в сосуд с 15% раствором гидроксида калия (натрия) в смешанном растворителе диметилсульфоксид (ДМСО) - дистиллированная вода (массовое отношение ДМСО - вода = 35:50) и подвергают гидролизу при 80°C в течение 5 ч. Массовое отношение сополимер - раствор щелочи = 1:10. После гидролиза удаляют раствор щелочи, мембрану промывают порциями деионизированной воды (из расчета 100 мл воды на 1 г сополимера) в течение 30 мин после каждой промывки. Процесс повторяют до нейтральной реакции промывных вод, получая мембрану в щелочной форме.

Полноту гидролиза сульфонилфторидных групп сополимера проверяют методом FTIR-спектроскопии на приборе Bruker Tensor 27 по исчезновению полосы поглощения -SO2F-групп в области 1470 см-1.

Перевод щелочных групп сополимера в кислотную форму -SO3H проводят путем обработки мембраны 2-3 порциями 10-15% раствора азотной кислоты в течение 2 ч при комнатной температуре. После каждой обработки кислотой проводят промывку мембраны 2-3 порциями дистиллированной воды до нейтральной реакции промывных вод. В результате получают катионообменную мембрану в -SO3H форме.

6. Равновесное содержание воды в мембране (водопоглощение) определяют следующим образом. Мембрану в -SO3H форме выдерживают в дистиллированной воде при 25°C течение 24 ч. Определяют массу влажной мембраны (W2), после чего высушивают ее в вакууме при 70°C до постоянной массы (W3). Определяют влагосодержание мембраны (Cw) по формуле:

Cw(%)=(W2-W3)·100/W3

7. Удельную электропроводность мембран (σH) в состоянии равновесного насыщения водой при 20°C измеряют методом импендансметрии на импендансметре Z-3000X фирмы «Элине» с помощью ячейки с электродами из нержавеющей стали по четырехэлектродной схеме в диапазоне частот 100-100000 Гц. Расчет удельной электропроводности проводят по формуле:

σH=L/(Rср·h·b),

где: L - расстояние между электродами напряжения измерительной ячейки, см; (L=1,77 см - паспортные данные измерительной ячейки);

h - средняя толщина мембраны, см;

b - средняя ширина мембраны, см;

Rcp - сопротивление мембраны, Ом.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1.

В стеклянную колбу, снабженную мешалкой, загружают раствор 0,8653 г перфторнонаата аммония, 1,15 г двузамещенного фосфата натрия, 0,57 г однозамещенного фосфата натрия, 0,0865 г метабисульфита натрия в 200 г обескислороженной деионизированной воды, добавляют 33,9 г 2-фторсульфонилперфторэтилвинилового эфира (ПФЭВЭ), 1,7 г перфторированного углеводорода C6-C10 (5 мас.% по отношению к мономеру ПФЭВЭ), вакуумируют колбу с реагентами в течение 1 мин, после чего продувают аргоном. Процедуру повторяют еще 2 раза. Колбу погружают в ультразвуковую ванну (размеры 150×160×200 мм, мощность 250 Вт), наполненную водой. Колбу погружают в ванну ниже уровня воды. Диспергирование проводят при n=600 об/мин в течение 30 мин. Получают устойчивую во время процесса микроэмульсию мономера ФС-81 + перфторированный углеводород C6-C10.

После этого в подготовленный реактор объемом 450 см3, обработанный 3% пероксидом водорода, высушенный и продутый аргоном, загружают приготовленную микроэмульсию и промывают колбу 2 порциями по 10 мл воды, добавляя ее в реактор. Содержимое реактора продувают аргоном. Проводят трехкратную продувку реактора тетрафторэтиленом (ТФЭ) до давления 0,1 МПа. Включают перемешивание реактора 100 об/мин и осуществляют нагрев реактора до рабочей температуры 50°C, включая электрообогрев. Продолжительность нагрева 15 мин. После достижения рабочей температуры загружают в реактор раствор 0,285 г персульфата калия в 10 г воды. Объемное отношение мономер ФС-81 + перфторированный углеводород C6-C10:водная фаза = 1:11,5. Включают мешалку реактора на рабочее число оборотов 450 об/мин и устанавливают рабочее давление ТФЭ 1,3 МПа и проводят процесс сополимеризации в течение 281 мин, поддерживая постоянное давление ТФЭ 1,3 МПа.

После окончания процесса сополимеризации захолаживают реактор до 20°C, одновременно стравливая давление ТФЭ. В процессе сополимеризации израсходовано 32,0 г ТФЭ. Выгружено 300,5 г. латекса.

Латекс коагулируют методом замораживания, выделившийся сополимер отфильтровывают на воронке Бюхнера, промывают 8 порциями воды по 100 мл с температурой 80°C до отсутствия следов поверхностно-активного вещества. Получают 71,0 г сополимера. Конверсия по мономеру ПФЭВЭ составляет 77,7%. Производительность процесса 33,7 г сополимера/л·ч. Эквивалентная масса сополимера, определенная методом FTIR-спектроскопии, равна 755. ПТР сополимера равен 1,5 г/10 мин.

Характеристики полученной из сополимера мембраны в сульфокислотной форме при 20°C:

содержание воды - 46,3%, удельная электропроводность - 0,140 См/см.

Пример 2.

Отличается от примера 1 тем, что загружают 2,2 г перфторированного углеводорода C6-C10 (6,5 мас.% по отношению к мономеру ПФЭВЭ), а процесс сополимеризации проводят при давлении ТФЭ 1,3 МПа и температуре 50°C. Объемное отношение мономер ПФЭВЭ + перфторированный углеводород C6-C10:водная фаза = 1:11,3. Время сополимеризации составляет 285 мин. Израсходовано 28,0 г ТФЭ. Получено 296,6 г латекса. Масса сухого полимера - 65,9 г. Производительность процесса 30,8 г сополимера/л·ч. Эквивалентная масса сополимера - 790. Конверсия по ПФЭВЭ - 69,2%. ПТР сополимера равен 0,7 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C: содержание воды - 40,1%, удельная электропроводность - 0,123 См/см.

Пример 3.

Отличается от примера 1 тем, что процесс сополимеризации проводят при давлении ТФЭ 1,1 МПа, а температура процесса была 40°C. Объемное отношение мономер ПФЭВЭ + перфторированный углеводород C6-C10:водная фаза = 1:11,5. Время сополимеризации составляет 400 мин. Израсходовано 30,2 г ТФЭ. Получено 298,6 г латекса. Масса сухого полимера - 67,8 г. Производительность процесса 22,6 г сополимера/л·ч. Эквивалентная масса сополимера - 800. Конверсия по ПФЭВЭ - 70,1%. ПТР сополимера равен 0,5 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - 39,8%, удельная электропроводность - 0,120 См/см.

Пример 4.

Отличается от примера 1 тем, что процесс сополимеризации вели при добавлении 3,4 г перфторированного углеводорода C6-C10 (10% масс. по отношению к мономеру ПФЭВЭ) при давлении ТФЭ 1,3 МПа, а температура процесса была 50°C. Объемное отношение мономер ПФЭВЭ + перфторированный углеводород C6-C10:водная фаза = 1:11,0. Время сополимеризации составило 400 мин. Израсходовано 32,8 г ТФЭ. Получено 300,1 г латекса. Масса сухого полимера - 65,2 г. Производительность процесса 21,7 г сополимера/л·ч. Эквивалентная масса сополимера - 900. Конверсия по ПФЭВЭ - 60,2%. ПТР сополимера равен 0,3 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - 34,7%, удельная электропроводность - 0,102 См/см.

Пример 5.

Отличается от примера 1 тем, что изменена рецептура загрузки компонентов реакционной среды.

Рецептура загрузки: ПФЭВЭ - 63,0 г.

Перфторированный углеводород C6-C10 - 3,15 г.

Перфторнонаат аммония - 1,622 г.

Персульфат калия - 0,54 г.

Метабисульфит натрия - 0,173 г.

Вода - 224,0 г.

Процесс сополимеризации вели при добавлении перфторированного углеводорода C6-C10 (5% масс. по отношению к мономеру ПФЭВЭ) при давлении ТФЭ 1,3 МПа, а температура процесса была 50°C. Объемное отношение мономер ФС-81 + перфторированный углеводород C6-C10:водная фаза = 1:6. Время сополимеризации составило 265 мин. Израсходовано 59,0 г ТФЭ. Получено 331,0 г латекса. Масса сухого полимера - 101,5 г. Производительность процесса 51,1 г сополимера/л·ч. Эквивалентная масса сополимера - 750. Конверсия по ПФЭВЭ - 60,1%. ПТР сополимера равен 1,5 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - 46,8%, удельная электропроводность - 0,141 См/см.

Пример 6.

Отличается от примера 6 тем, что продолжительность процесса составляла 400 мин. Объемное отношение мономер ФС-81 + перфторированный углеводород C6-C10:водная фаза = 1:6. Израсходовано 85,0 г ТФЭ. Получено 357,0 г латекса. Масса сухого полимера - 142,3 г. Производительность процесса 47,4 г сополимера/л·ч. Эквивалентная масса сополимера - 750. Конверсия по ПФЭВЭ - 84,3%. ПТР сополимера равен 1,5 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - 47,2%, удельная электропроводность - 0,142 См/см.

Пример 7.

Отличается от примера 1 тем, что в качестве компонента инициирующей системы использовали 0,241 г персульфата аммония, а процесс сополимеризации вели при температуре процесса 50°C и давлении ТФЭ 1,1 МПа. Объемное отношение мономер ПФЭВЭ + перфторированный углеводород C6-C10:водная фаза = 1:11,5. Время сополимеризации составило 303 мин. Израсходовано 25,0 г ТФЭ. Получено 289,0 г латекса. Масса сухого полимера - 55,0 г. Производительность процесса 24,2 г сополимера/л·ч. Эквивалентная масса сополимера - 800. Конверсия по ПФЭВЭ - 56,9%. ПТР сополимера равен 0,3 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - 40,1%, удельная электропроводность - 0,120 См/см.

Пример 8 (контрольный).

Процесс проводили по примеру 1, не используя в качестве модифицирующей добавки перфторированный углеводород C6-C10. Процесс сополимеризации вели при давлении ТФЭ 0,5 МПа, а температура процесса была 50°C. Объемное отношение мономер ПФЭВЭ:водная фаза = 1:12. Время сополимеризации составило 272 мин. Израсходовано 17,1 г ТФЭ. Получено 273,8 г латекса. Масса сухого полимера - 24,0 г. Производительность процесса 11,8 г сополимера/л·ч. Эквивалентная масса сополимера - 513. Конверсия по ПФЭВЭ - 39,0%. ПТР сополимера равен 15,0 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - >500%, удельная электропроводность - не определена.

Пример 9 (контрольный).

Отличается от примера 8 (контрольный) тем, что процесс сополимеризации вели при давлении ТФЭ 1,1 МПа, а температура процесса была 50°C. Объемное отношение мономер ПФЭВЭ:водная фаза = 1:12. Время сополимеризации составило 283 мин. Израсходовано 22,4 г ТФЭ. Получено 286,6 г латекса. Масса сухого полимера - 51,0 г. Производительность процесса 24,0 г сополимера/л·ч. Эквивалентная масса сополимера - 642. Конверсия по ПФЭВЭ - 66,1%. ПТР сополимера равен 0,8 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - 72,3%, удельная электропроводность - 0,158 См/см.

Пример 10 (контрольный).

Отличается от примера 9 (контрольный) тем, что процесс сополимеризации ведут при давлении ТФЭ 1,3 МПа, а температура процесса была 50°C. Объемное отношение мономер ПФЭВЭ:водная фаза = 1:12. Время сополимеризации составило 252 мин. Израсходовано 28,0 г ТФЭ. Получено 297,4 г латекса. Масса сухого полимера - 62,5 г. Производительность процесса 33,1 г сополимера/л·ч. Эквивалентная масса сополимера - 720. Конверсия по ПФЭВЭ - 71,0%. ПТР сополимера равен 0,1 г/10 мин.

Характеристики мембраны в сульфокислотной форме при 20°C:

содержание воды - 50,8%, удельная электропроводность - 0,146 См/см.

Пример 11 (контрольный по прототипу).

В 450 мл реактор, работающий под давлением, обработанный 3% пероксидом водорода, загружают 160 г деионизированной обескислороженной воды, 50,7 мл 5% раствора CF2CIO(CF2(CF3)O)n(CF2O)mCF2COOK, 61,8 г ПФЭВЭ, продувают реакционную смесь аргоном, включают перемешивание 540 об/мин и поднимают температуру в реакторе до 60°C в течение 15 мин, после чего добавляют 2,4 г 0,6% раствора персульфата калия и устанавливают рабочее давление 1,35 МПа. Через 230 мин процесс останавливают. Объемное отношение мономер ПФЭВЭ:водная фаза = 1:6. Израсходовано 64,0 г ТФЭ. Получено 339,0 г латекса. Масса сухого полимера 104,7 г. Производительность процесса 60,7 г сополимера/л·ч. Эквивалентная масса сополимера - 2500. Конверсия по ПФЭВЭ - 19,0%. ПТР сополимера - не течет. Характеристики мембраны в сульфокислотной форме при 20°C: содержание воды - 10,3%, удельная электропроводность - 0,005 См/см.

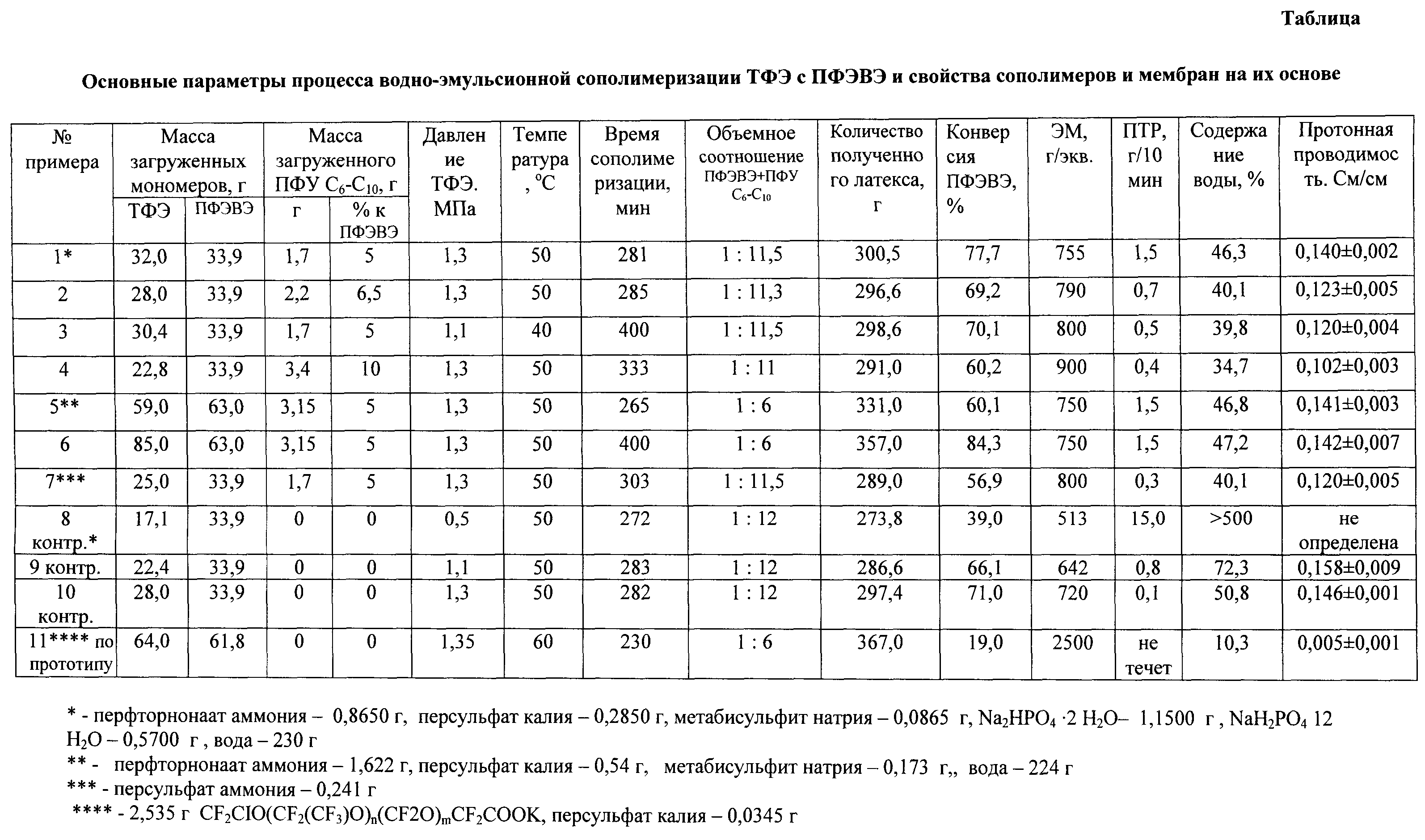

Результаты, сведенные в таблице, показывают, что предлагаемая технология сополимеризации ТФЭ с ПФЭВЭ с использованием модифицирующей добавки перфторированного углеводорода C6-C10 и приготовлением микроэмульсии, полученной предэмульгированием ПФЭВЭ методом ультразвукового воздействия (примеры 1-7), обеспечивает получение сополимера с оптимальными свойствами (ЭМ в пределах 750-900, показатель текучести расплава 0,1-1,5 г/10 мин), что обеспечивает возможность переработки сополимера в пленку традиционными методами прессования или экструзии и при переводе сульфофторидных групп сополимера в сульфокислотные получить мембраны с повышенным водосодержанием в пределах 40-47% и протонной проводимостью при 20°C в пределах 0,102-0,142 См/см. Предложенная технология позволяет проводить процесс сополимеризации до глубоких степеней превращения ПФЭВЭ (60-85%) с сохранением постоянства состава или ЭМ образующегося сополимера независимо от степени превращения ПФЭВЭ.

Рецептура без модифицирующей добавки перфторированного углеводорода C6-C10 при тех же давлениях ТФЭ в пределах 1,1-1,3 МПа (примеры 9-10 контрольные) позволяет получать сополимеры с пониженной ЭМ (не выше 720), такие мембраны обладают повышенным водопоглощением (50,8-72,3%), ухудшением прочности и более высокой протонной проводимостью (0,146-0,150 См/см). Использование таких мембран в составе топливной ячейки (ТЯ) нецелесообразно из-за их низкой механической прочности, изменения их геометрических размеров при гидратации в процессе эксплуатации ТЯ.

Проведение процесса сополимеризации без модифицирующей добавки при пониженном давлении ТФЭ (0,5 МПа, контрольный пример 8) приводит к получению продуктов с высоким водопоглощением и даже набухаемостью, не пригодных к использованию в качестве протонопроводящих мембран.

Проведение процесса без получения стабильной микроэмульсии по методу предварительного эмульгирования ПФЭВЭ (пример 12, контрольный по прототипу) не позволяет получать мембраны с удовлетворительными водоудерживающими и протонопроводящими свойствами.