Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ

Вид РИД

Изобретение

Изобретение относится к прокатному производству и может быть использовано при получении стальных сортовых профилей, таких как полоса, круг, квадрат, шестигранник, арматурный профиль и др.

Известны способы производства стальных сортовых профилей, включающие получение заготовок с выплавкой, разливкой стали и обжимной прокаткой, нагрев заготовок и последующее их многопроходное деформирование в горизонтальных и вертикальных валках с калибрами [1, 2].

Недостаток известных способов состоит в том, что получение стальных сортовых профилей требует высоких трудовых, материальных и энергетических затрат.

Наиболее близким аналогом к предлагаемому изобретению является способ производства стальных сортовых профилей, включающий выплавку стали, ее разливку в заготовку сдвоенного поперечного сечения с соединительной перемычкой, продольную разрезку сдвоенных заготовок, нагрев заготовок до температуры 1200-1300°C и последующую продольную прокатку в вертикальных и горизонтальных валках с калибрами с суммарной вытяжкой не менее 5 [3].

Недостаток известного способа состоит в том, что он требует больших затрат на производство, связанных с получением стали, ее разливкой в заготовки и их черновой прокаткой, а также выбросами в биосферу большого количества дыма, пыли и загрязненных сточных вод, что снижает экологическую безопасность производства.

Техническая задача, решаемая изобретением, состоит в снижении затрат на производство при одновременном повышении экологической безопасности производства.

Для решения технической задачи в известном способе производства стальных сортовых профилей, включающем получение заготовок, их нагрев и последующую многопроходную продольную прокатку в вертикальных и горизонтальных валках с калибрами, согласно предложению получают заготовки желобчатой формы путем продольной резки выведенных из эксплуатации нефтегазопроводных труб с толщиной стенки 12-40 мм, нагрев заготовок ведут до температуры 1100-1280°C, а прокатку осуществляют с суммарной вытяжкой не менее 1,5 в черновых, промежуточных и чистовых группах клетей крупносортного стана 600, с устранением желобчатости формы заготовки в первом проходе при обжатии в горизонтальных валках черновых клетей.

В вариантах реализации способа после продольной резки поверхность заготовок подвергают дробеметной очистке и/или очистке вращающимися металлическими щетками. Кроме того, нагрев заготовок ведут в газовой печи с окислительной атмосферой.

Сущность изобретения состоит в следующем. Прямошовные трубы с толщиной стенки 12-40 мм для магистральных нефтегазопроводов высокого давления производят из высококачественных низколегированных сталей. После 10-20 лет эксплуатации эти трубы подлежат замене из-за внутренней и внешней коррозии, а также опасности образования в них магистральных трещин, являющихся причиной разрывов. Выведенные из эксплуатации трубы в настоящее время подвергают разделке и используют в качестве металлического лома для выплавки и непрерывной разливки стальных заготовок. Сталеплавильный передел, помимо собственной высокой стоимости, является наиболее экологически опасным из-за выбросов в биосферу дыма, пыли и загрязненной воды, идущей на охлаждение отлитых заготовок, печей и другого оборудования.

В предлагаемом способе сталеплавильный передел исключен, и вместо него заготовку получают путем экологически безопасной продольной резки выведенных из эксплуатации нефтегазопроводных труб на полосы - сутунки желобчатой формы, которые в дальнейшем прокатывают в горизонтальных и вертикальных валках в сортовые профили. Продольная резка может быть осуществлена как с помощью пил или фрез на начальной стадии, так и прокаткой - разделением в горизонтальных валках черновых клетей сортопрокатного стана.

Благодаря исключению сталеплавильного передела достигается снижение суммарных затрат на производство и повышается его экологическая безопасность за счет снижения выбросов в биосферу пыли, дыма и загрязненных сточных вод.

Экспериментально установлено, что при температуре нагрева заготовок желобчатой формы ниже 1100°C не удается устранить накопленных в трубе при ее эксплуатации усталостных повреждений и зародышевых трещин, что ухудшает механические свойства стальных сортовых профилей. Увеличение температуры нагрева более 1280°C увеличивает затраты на производство и снижает выход годного, что нецелесообразно.

При суммарной вытяжке менее 1,5 прокатка от температуры нагрева 1100-1280°C не обеспечивает гарантированного заваривания образовавшихся в трубе усталостных дефектов, обновления микроструктуры стали, а также устранения («закатки») следов коррозии трубы, накопленных при ее эксплуатации. В результате в готовых сортовых профилях могут сохраняться дефекты в виде локальных трещин и разрывов, образовавшихся при эксплуатации трубы, а на поверхности - дефекты в виде пористости, вкатанной окалины и увеличенной шероховатости. Это недопустимо для сортовых профилей ответственного назначения.

Благодаря тому, что после продольной резки поверхность заготовок подвергают дробеметной очистке и/или очистке вращающимися металлическими щетками, уменьшается количество дефектов на поверхности стальных сортовых профилей, снижается себестоимость производства.

Нагрев заготовок в газовой печи с окислительной атмосферой позволяет перевести в окалину поверхностные слои, пораженные дефектами от коррозии и со следами водородного растрескивания. В результате после удаления окалины нагретые заготовки имеют бездефектные поверхности.

Примеры реализации способа

Пример 1. Выведенную из эксплуатации газопроводную прямошовную трубу диаметром 530 мм с толщиной стенки Н=24 мм из низколегированной стали марки 09Г2СФБ с помощью дисковых пил разрезают вдоль на 4 части одинаковой ширины В=410 мм. Полученные заготовки желобчатой формы нагревают в методической печи до температуры аустенитизации Та=1190°C.

Очередную нагретую заготовку после гидросбива окалины подают к черновой группе клетей крупносортного стана 600. В первом проходе при обжатии в горизонтальной клети устраняют желобчатость формы заготовки. Затем заготовку обжимают по ширине за 4 прохода в клетях с вертикальными валками и передают в промежуточную и чистовую группу клетей. В этих клетях полосу последовательно обжимают в вертикальных и горизонтальных валках с калибрами по системе «овал-круг» в круглый профиль с конечным диаметром d=80 мм. Суммарная вытяжка при прокатке составляет λ=1,96.

В процессе прокатки происходит заваривание внутренних дефектов, накопившихся в исходной заготовке, обновление микроструктуры. Готовый пруток круглого сечения диаметром d=80 мм удовлетворяет всем требованиям потребителей.

Благодаря исключению плавильного передела себестоимость производства 1 τ сортовых профилей снижается на величину ΔS=23% при выходе годного Q=99,9%. Кроме того, исключение выбросов в биосферу пыли, дыма и загрязненных сточных вод от плавильных агрегатов повышает экологическую безопасность производства.

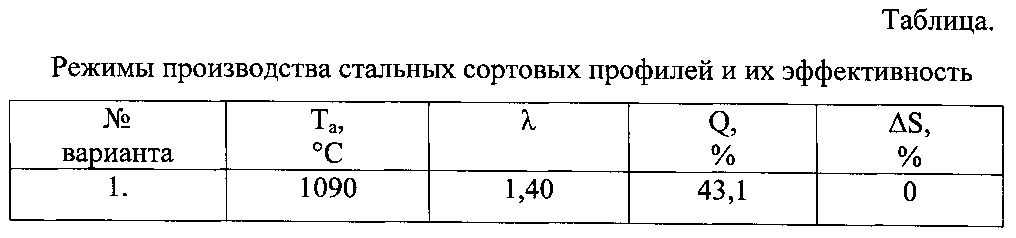

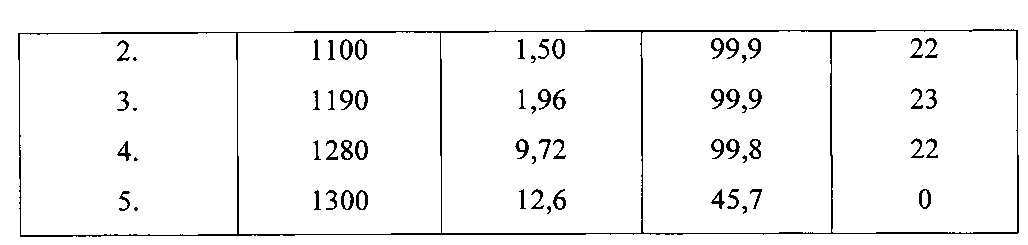

Варианты реализации предложенного способа приведены в таблице.

Из данных, приведенных в таблице, следует, что при использовании предложенного способа (варианты №2-4) достигается снижение затрат на производство на величину ΔS=22-23%. Помимо этого, исключаются выбросы в биосферу из плавильных печей.

При запредельных значениях заявленных параметров (варианты №1 и №5) выход годного сокращается, что не позволяет снизить затраты на производство.

Пример 2. Все те же операции, что и в примере 1, только после продольной резки поверхности заготовок с глубокой коррозией подвергают дробеметной очистке колотой чугунной дробью и/или очистке вращающимися металлическими щетками. В результате проведения дополнительной операции очистки при таком же выходе годного Q=99,8-99,9% для исходных труб с повышенной степенью коррозии и загрязнениями снижение затрат на производство составляет ΔS=24-25%, дефекты на поверхности сортовых профилей отсутствуют.

Пример 3. Все те же операции, что и в примере 1, только нагрев заготовок с глубокими поверхностными дефектами и загрязнениями ведут в газовой печи с окислительной атмосферой. В результате окислительного нагрева дефектный и загрязненный поверхностный слой заготовки переходит в окалину, которая перед прокаткой удаляется гидросбивом. Это позволяет при выходе годных круглых профилей Q=99,6-99,8% снизить затраты на производства на величину ΔS=24-25%.

Технико-экономические преимущества предложенного способа заключаются в том, что получение заготовки путем продольной резки выведенных из эксплуатации нефтегазопроводных труб, нагрева заготовок до температуры 1100-1280°C и прокатки с суммарной вытяжкой не менее 1,5 позволяет исключить плавильные переделы и связанные с ними затраты, сократить вредные выбросы в биосферу, снизить в целом затраты на производство. Дополнительная дробеметная очистка и/или очистка вращающимися металлическими щетками, как и нагрев заготовок в газовой печи с окислительной атмосферой, позволяют утилизировать выведенные из эксплуатации нефтегазопроводные трубы с большими поверхностными дефектами и производить из них высококачественный сортовой прокат. Это повышает выход годного и снижает затраты на производство.

В качестве базового объекта при оценке технико-экономической эффективности предложенного способа принята действующая технология производства сортовых профилей на сортовом стане 600 Златоустовского метзавода. Использование предложенного способа обеспечивает снижение затрат на производство в среднем на 24% при сокращении вредных выбросов в биосферу.

Источники информации

1. Патент РФ №2169050, МПК В21В 1/08, 2001 г.

2. Патент РФ №2272683, МПК В21В 1/08, 2006 г.

3. Патент РФ №2208483, МПК В21В 1/16, 2003 г.