Результат интеллектуальной деятельности: КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА

Вид РИД

Изобретение

Уровень техники

Изобретение относится к области получения силикатного кирпича.

Область техники

Известен способ получения так называемых силикатных кирпичей из смеси извести, песка и воды, которые оказались эффективными, в частности, при строительстве зданий, и получили распространение в этой области. Эти силикатные кирпичи отличаются высокой плотностью и, следовательно, высокой теплоаккумулирующей способностью, прочностью при статической нагрузке и хорошей звукоизоляцией. В этом способе формуемое сырье, состоящее из песка, извести и воды, сжимают в гидравлических прессах при высоком давлении для получения необожженного кирпича и затем отверждают в автоклавах для твердения паром при температуре от 160ºС до 220ºС при давлении насыщенного пара. В этом способе атмосфера горячего пара инициирует химические процессы в силикатном кирпиче, которые приводят к сильному сцеплению песчаных частиц.

Согласно существующему уровню техники для того, чтобы улучшить качество силикатных кирпичей, в частности испытываемую объемную плотность и прочность при сжатии, повышают давление в пресс-форме, действующее на необожженные силикатные кирпичи, и/или оптимизируют распределение размеров зерна заполнителя, и/или добавляют тяжелые заполнители, обычно базальт.

Однако увеличение прикладываемого давления в пресс-форме приводит к повышенному износу пресс-форм и повышенному расходу энергии. Оптимизирования распределения размера зерен можно достичь только путем дополнительного приобретения и транспортировки подходящих песков, что является значительным экономическим недостатком, так как большинство производителей силикатного кирпича имеют песчаные карьеры, принадлежащие фирме. Тяжелые заполнители, такие как базальт, являются невыгодными, потому что их часто необходимо приобретать дополнительно и они дороги.

К тому же при превышении определенной высоты силикатных кирпичей давление в пресс-форме гидравлических прессов больше не является достаточным для достижения достаточного сжатия в середине необожженного кирпича, что оказывает негативное влияние на испытываемую объемную плотность и прочность при сжатии конечного силикатного кирпича.

Описание изобретения

Учитывая сказанное, целью настоящего изобретения является обеспечение силикатного кирпича, для которого требуется меньше затрат энергии для прессования и который имеет более высокое качество по сравнению с предыдущим уровнем техники.

Неожиданно было обнаружено, что композиция для получения силикатного кирпича, содержащая известь, песок, воду и по меньшей мере один пластификатор, приводит к улучшенной обрабатываемости композиции в неотвержденном состоянии. Так как пластификаторы обычно используют в цементных композициях, имеющих содержание воды 35 - 60% от массы связующего, улучшение обрабатываемости композиций для получения силикатного кирпича, имеющих содержание воды обычно только 1-10 масс.%, иногда до 25 масс.%, является неожиданным.

Композиция по изобретению позволяет достичь требуемых испытываемых объемных плотностей при получении силикатных кирпичей с применением меньшего количества циклов прессования, с последующими выгодными влияниями на требуемую энергию, время производства и износ пресс-форм. К тому же уменьшение требуемого давления в пресс-форме позволяет использовать менее мощные и, следовательно, менее дорогие обжимные прессы и формы.

Помимо этого, неожиданно было обнаружено, что повышенная пластичность композиции по изобретению улучшает точность подгонки и позволяет осуществить на практике более сложные формы необожженных прессованных изделий.

Помимо этого, композиция по изобретению позволяет уменьшить количество извести, что приводит к повышению прочности при сжатии и испытываемой объемной плотности.

В настоящем документе под термином «испытываемая объемная плотность» понимают плотность необожженного силикатного кирпича после прессования и гидротермической обработки.

К тому же было обнаружено, что даже очень большие сформованные объекты, изготовленные из композиций по изобретению, имеют более высокую уплотненность и, таким образом, более высокую прочность при сжатии после прессования по сравнению с обычными композициями.

Помимо этого, неожиданно было обнаружено, что дополнительное применение поверхностно-активного вещества еще более уменьшает требуемое количество циклов прессования и таким образом дополнительно улучшает качество силикатных кирпичей, а именно испытываемую объемную плотность и прочность при сжатии.

Другие аспекты изобретения представляют собой предмет дополнительных независимых пунктов формулы изобретения. Особенно предпочтительные воплощения изобретения представляют собой предмет зависимых пунктов формулы изобретения.

Способы выполнения изобретения

Настоящее изобретение относится к композиции для получения силикатного кирпича, содержащей известь, песок, воду и по меньшей мере один пластификатор.

В настоящем документе под термином «силикатный кирпич» понимают формованные объекты, изготовленные из смеси извести и песка путем сжатия, формования и отверждения при давлении насыщенного пара, обычно при температурах 160-220ºС (гидротермическое отверждение) в течение 4-12 часов.

В настоящем документе под термином «известь» понимают гидроксид кальция (гашеная известь, Са(ОН)2), которую обычно получают путем экзотермической реакции оксида кальция (негашеная известь, СаО) с водой.

В настоящем документе под термином «песок» понимают минеральные обломочные отложения (обломочные породы), которые являются рыхлыми обломочными породами (рыхлыми отложениями), состоящими из закругленных или угловатых небольших зерен преимущественно диаметром 0,06-4 мм, которые отделились от первоначальной зерновой структуры в результате механического и химического выветривания и переместились в место их осаждения, причем указанные отложения имеют содержание SiO2 больше 50 масс.%, в частности больше 75 масс.%, особенно предпочтительно больше 85 масс.%.

Обычно подходящий песок представляет собой кварцевые пески, состоящие из кварца более, чем на 85 масс.%, в частности более чем на 90 масс.%.

В настоящем документе под термином «пластификатор» понимают добавки, которые улучшают обрабатываемость и реологические свойства минеральных композиций, в частности композиций для получения силикатного кирпича, или уменьшают требуемое содержание воды.

Подходящими пластификаторами являются пластификаторы, выбранные из списка, состоящего из лигносульфоната, сульфонированного конденсата меламина с формальдегидом, сульфонированного конденсата нафталина с формальдегидом и гребенчатых полимеров КР, имеющих боковые цепи, связанные с основной цепью посредством сложноэфирных или эфирных групп.

Предпочтительно, по меньшей мере один пластификатор представляет собой гребенчатый полимер КР, имеющий боковые цепи, связанные с основной цепью посредством сложноэфирных или эфирных групп.

Гребенчатые полимеры состоят из линейной полимерной цепи (основной цепи), имеющей боковые цепи, связанные посредством сложноэфирных или эфирных групп. Фигурально выражаясь, боковые цепи образуют «зубцы гребенки».

С одной стороны, подходящие гребенчатые полимеры КР представляют собой гребенчатые полимеры, имеющие боковые цепи, связанные с линейной основной полимерной цепью посредством эфирных групп.

Боковые цепи, связанные с линейной основной полимерной цепью посредством эфирных групп, можно ввести путем полимеризации виниловых эфиров или аллиловых эфиров.

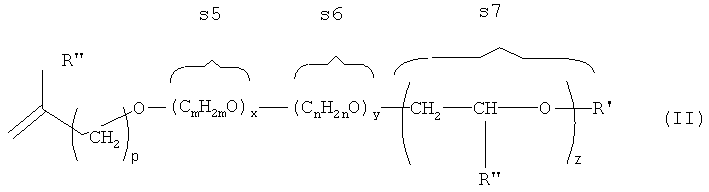

Такие гребенчатые полимеры описаны, например, в WO 2006/133933 А2, содержание которой включено в данный документ путем ссылки. Виниловые эфиры или аллиловые эфиры имеют, в частности, формулу (II):

Здесь R' является Н, или алифатическим углеводородным звеном, содержащим от 1 до 20 атомов углерода, или циклоалифатическим углеводородным звеном, содержащим от 5 до 8 атомов углерода, или, возможно, замещенным арильным звеном, содержащим от 6 до 14 атомов углерода. R” является Н или метильной группой и R”' является незамещенным или замещенным арильным звеном, в частности фенильным звеном.

Далее, p равно 0 или 1, m и n, каждый независимо друг от друга, равно 2, 3 или 4, и x, y и z, каждый независимо друг от друга, имеют значения от 0 до 350.

Последовательности отдельных структурных элементов, обозначенные в формуле (II) как s5, s6 и s7, могут распределяться попеременно, группами или случайным образом.

В частности, такие гребенчатые полимеры являются сополимерами виниловых эфиров или аллиловых эфиров с малеиновым ангидридом, малеиновой кислотой и/или (мет)акриловой кислотой.

С другой стороны, подходящие гребенчатые полимеры КР представляют собой гребенчатые полимеры, имеющие боковые цепи, связанные с линейной основной полимерной цепью посредством сложноэфирных групп. Эта разновидность гребенчатых полимеров КР является предпочтительной по сравнению с гребенчатыми полимерами, имеющими боковые цепи, связанные с линейной основной полимерной цепью посредством эфирных групп.

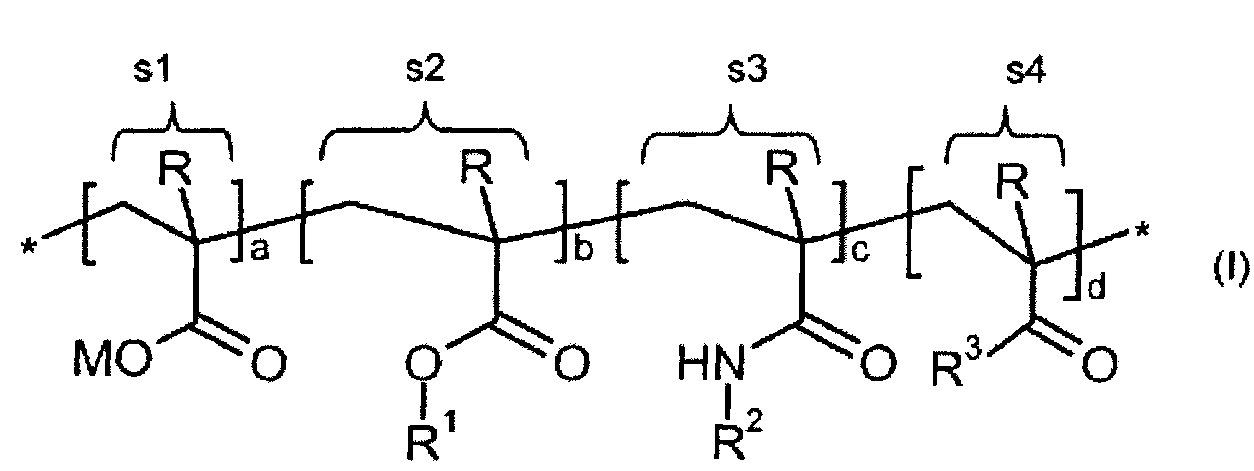

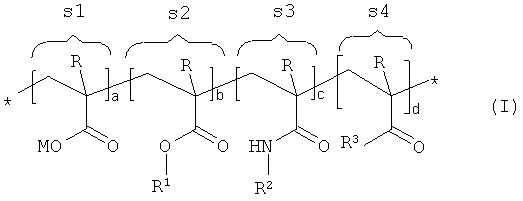

Особенно предпочтительными гребенчатыми полимерами КР являются сополимеры формулы (I):

Здесь М, независимо друг от друга, являются Н+ ионом щелочного металла, ионом щелочноземельного металла, ионом двух- или трехвалентного металла, ионом аммония или органической аммониевой группой. В настоящем документе термин «независимо друг от друга» в каждом случае означает, что заместитель может принимать различные доступные значения в одной и той же молекуле. Таким образом, например, сополимер формулы (I) может одновременно содержать группы карбоновой кислоты и группы карбоксилата натрия, что означает, что в этом случае М являются Н+ и Na+ независимо друг от друга.

Специалисту ясно, что, с одной стороны, указанный сополимер является карбоксилатом, с которым связан ион М, и, с другой стороны, заряд многовалентных ионов М должен компенсироваться противоионами.

Помимо этого, заместители R независимо друг от друга являются водородом или метильной группой.

Помимо этого, заместители R1 независимо друг от друга являются -[AO]q-R4. Заместители R2 независимо друг от друга являются C2-C20 алкильной группой, циклоалкильной группой, алкиларильной группой или -[AO]q-R4. В обоих случаях заместители А независимо друг от друга являются С2-С4 алкиленовой группой и R4 являются C1-C20 алкильной группой, циклогексильной группой или алкиларильной группой и q имеет значение от 2 до 250, в частности от 8 до 200, особенно предпочтительно от 11 до 150.

Далее, заместители R3 независимо друг от друга являются -NH2, -NR5R6, -OR7NR8R9. Здесь R5 и R6 независимо друг от друга являются C1-C20 алкильной группой, циклоалкильной группой, или алкиларильной группой, или арильной группой, или гидроксиалкильной группой, или ацетоксиэтильной группой (СН3-СО-O-СН2-СН2-), или гидроксиизопропильной (НО-СН(СН3)-СН2-) группой, или ацетоксиизопропильной группой (СН3-СО-O-СН(СН3)-СН2-), или R5 и R6 вместе образуют кольцо, в котором азот является одним из членов, образуя морфолиновое или имидазолиновое кольцо.

Заместитель R7 является C2-С4 алкиленовой группой.

Помимо этого, заместители R8 и R9 каждый независимо друг от друга являются C1-С20 алкильной группой, циклоалкильной группой, алкиларильной группой, арильной группой или гидроксиалкильной группой.

Последовательности отдельных структурных элементов, обозначенные в формуле (I) как s1, s2, s3 и s4, могут распределяться попеременно, группами или случайным образом.

Наконец, показатели а, b, с и d являются молярными отношениями структурных единиц s1, s2, s3 и s4. Эти структурные элементы имеют отношение друг к другу, составляющее:

a/b/c/d=(0,1-0,9)/(0,1-0,9)/(0-0,8)/(0-0,3),

в частности a/b/c/d=(0,1-0,9)/(0,1-0,9)/(0-0,5)/(0-0,1),

предпочтительно a/b/c/d=(0,1-0,9)/(0,1-0,9)/(0-0,3)/(0-0,06), при условии, что a+b+c+d=1. Сумма с+d предпочтительно больше 0.

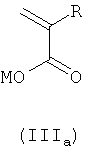

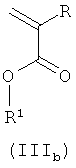

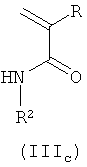

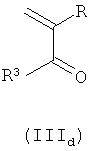

Гребенчатый полимер КР формулы (I) можно получить, с одной стороны, путем свободнорадикальной полимеризации соответствующих мономеров с формулами (IIIa), (IIIb), (IIIc) и (IIId), которые производят структурные единицы s1, s2, s3 и s4,

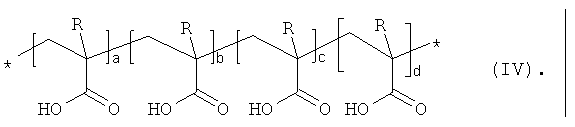

или, с другой стороны, путем так называемой полимераналогичной реакции поликарбоновой кислоты с формулой (IV)

В полимераналогичной реакции поликарбоновую кислоту с формулой (IV) этерифицируют или амидируют соответствующими спиртами или аминами и затем окончательно нейтрализуют или частично нейтрализуют (в зависимости от типа звена М, например, гидроксидами металлов или аммиаком). Подробности полимераналогичной реакции описаны, например, в ЕР 1138697 В1 с 20-й строки страницы 7 до 50-й строки страницы 8 и в примерах, или в ЕР 1061089 В1 с 54-й строки страницы 4 до 38-й строки страницы 5 и в примерах, причем гребенчатый полимер КР формулы (I) можно получить в твердом состоянии. Описание вышеупомянутых патентов включено в данный документ путем ссылки.

Было обнаружено, что гребенчатые полимеры КР формулы (I), где с+d>0, особенно d>0, являются особенно предпочтительным воплощением. В частности, было обнаружено, что -NH-CH2-CH2-OH является особенно преимущественным звеном R3.

Гребенчатые полимеры КР, которые промышленно поставляются под торговым наименованием ViscoCrete® от компании Sika Schweiz AG, оказались особенно подходящими.

К тому же является преимуществом, если композиция дополнительно содержит по меньшей мере одно поверхностно-активное вещество.

В настоящем документе под термином «поверхностно-активное вещество» понимают вещества, понижающие поверхностное натяжение. Однако данный термин не включает вышеупомянутые пластификаторы.

Обычно поверхностно-активные вещества классифицируют согласно типу и заряду гидрофильной молекулярной части. Можно выделить четыре гидрофильные группы: анионные поверхностно-активные вещества, катионные поверхностно-активные вещества, неионные поверхностно-активные вещества и амфотерные поверхностно-активные вещества.

Анионные поверхностно-активные вещества обычно имеют одну или несколько анионактивных групп, которые диссоциируют в воде с образованием анионов, которые, в конечном счете, отвечают за поверхностно-активные свойства. Примерами обычных поверхностно-активных групп являются: -COONa, -SO3Na, -OSO3Na, которые представляют собой мыла, и алкиларенсульфонаты (например, додецилбензолсульфонат) и алкансульфонаты, α-олефинсульфонаты и алкилсульфаты являются наиболее важными анионными поверхностно-активными веществами.

Подходящие анионные поверхностно-активные вещества выбирают из группы, состоящей из сульфатов жирных спиртов, например лаурилсульфата или лаурилмиристилсульфатов, эфирсульфатов, сульфонатов олефина/парафина, алкилсульфонатов, алкилбензолсульфонатов, сульфосукцинатов, например диоктилсульфосукцинатов, дилауретсульфосукцината или этерифицированного полигликольсульфосукцината С12-С14 спирта, и сложных эфиров фосфорной кислоты.

Катионные поверхностно-активные вещества почти все отличаются присутствием группы четвертичного аммония. Катионные поверхностно-активные вещества, в которых азотная группа замещена двумя длинными и двумя короткими алкильными звеньями, например хлорид диметилдистеариламмония, являются особенно важными.

Обычно неионные поверхностно-активные вещества получают путем этоксилирования соединений, имеющих активные атомы водорода, среди них наибольшее значение имеют продукты присоединения этиленоксида к жирным спиртам или оксоспиртам. К тому же общепринятыми являются этоксилаты алкилфенолов, алкилфенолполигликолевых эфиров, блок-сополимеры этиленоксида и пропиленоксида (ЭО/ПО блок-сополимеры) и алкилгликозиды.

Подходящие неионные поверхностно-активные вещества выбирают из группы, состоящей из этоксилатов спиртов, промышленно поставляемых, например, под торговым наименованием Berol® 260 или Berol® 840, полиалкиленгликолевых эфиров, также называемых этоксилатами жирных спиртов, таких как полиоксиэтиленстеариловые эфиры, полиоксиэтиленлауриловые эфиры или полиоксиэтиленцетиловые эфиры, некоторые из которых поставляются под торговыми наименованиями Brij®, Genapol® или Lutensol®, пропоксилаты жирных спиртов, ЭО/ПО блок-сополимеры, такие как Jeffox® WL-600, полипропиленгликоли, такие, например, как принадлежащие торговым маркам Pluriol® Р, полиэтиленгликоли, алкилглюкозиды, такие, например, как Tween® 20, алкилполигликозиды, этоксилаты октилфенолов, такие, например, как Triton X-100, и этоксилаты нонилфенолов, такие, например, как Nonoxinol-9.

Предпочтительными неионными поверхностно-активными веществами являются неионные поверхностно-активные вещества, выбранные из группы, состоящей из этоксилатов жирных спиртов и ЭО/ПО блок-сополимеров.

Особенно предпочтительно по меньшей мере одно поверхностно-активное вещество является неионным поверхностно-активным веществом.

К тому же по меньшей мере одно поверхностно-активное вещество предпочтительно является поверхностно-активным веществом с низкой пенообразующей способностью, обладающим высокой смачивающей способностью. При сбросе в сточные воды с охлаждающей водой из конденсатора автоклава образующие пену поверхностно-активные вещества могут значительно влиять на окружающую среду, даже после обработки сточных вод, например, из-за того, что они образуют пену в водоемах.

Композиция может содержать дополнительные компоненты. Предпочтительно композиция может дополнительно содержать заполнители, в частности базальт, обычно 5-50 масс.% по отношению к общей массе композиции. Примерами дополнительных компонентов являются растворители или добавки, известные в технологии получения силикатного кирпича, в частности консервирующие добавки, тепло- и светостабилизаторы, красители и противопенные добавки.

В предпочтительной композиции:

количество песка составляет 60-96,5 масс.%, в частности 80-94 масс.%,

количество извести составляет 3-15 масс.%, в частности 4-10 масс.%,

количество воды составляет 0,485-25 масс.%, в частности 1-15 масс.%, предпочтительно 1-10 масс.%,

количество пластификатора составляет 0,015-0,5 масс.%, предпочтительно 0,018-0,2 масс.%,

и, если присутствует, количество поверхностно-активного вещества составляет 0,00003-0,1 масс.%, в частности 0,0003-0,015 масс.%, предпочтительно 0,0003-0,009 масс.%

в расчете на общую массу композиции.

В другом аспекте настоящее изобретение относится к способу получения силикатного кирпича, включающему стадии:

1) обеспечения композиции, описанной ранее в качестве подходящей и предпочтительной композиции,

2) подачи данной композиции по меньшей мере в одно прессующее устройство и ее прессования,

3) отверждения композиции.

Обычно композицию стадии 1) обеспечивают путем смешивания песка, СаО, воды, пластификатора и, если его применяют, поверхностно-активного вещества.

Компоненты предпочтительно смешивают в горизонтальном смесителе перед закладкой смеси на хранение, обычно в резервуаре для хранения, на короткое время, пока в основном не завершится конверсия СаО в Са(ОН)2. После этого полученную таким образом композицию можно прессовать.

Предпочтительно на стадии 1) получают свободно текущую субстанцию, которая содержит песок, известь, воду, пластификатор и, если присутствует, поверхностно-активное вещество в равномерно распределенной форме.

Устройство, обычно используемое для уплотнения и/или формования, как правило гидравлический пресс, можно использовать для прессования на стадии 2).

Предпочтительно, приложенное давление в пресс-форме составляет от 10 до 25 Н/мм2, особенно предпочтительно от 15 до 20 Н/мм2.

Если требуется, композиции можно обработать в формованные объекты любой геометрической формы, в частности в форме блоков, кирпичей, L-образных блоков для края потолка для перекрытия края потолка, U-образных блоков с открытым концом или так называемых вертикально перфорированных кирпичей и т.п. Помимо этого, кирпич обычно имеет один из обычных форматов от 1 DF до 20 DF согласно DIN V 106 (немецкий промышленный стандарт). Предпочтительно производят формованные объекты, имеющие размеры от 5 до 50 см (длина) × от 5 до 50 см (ширина) × от 5 до 100 см (высота).

Предпочтительно на стадии 2) получают формованные объекты, которые можно транспортировать или складывать в штабель непосредственно после стадии 2) без потери их формы или дробления.

Отверждение на стадии 3) предпочтительно является гидротермической обработкой, которую проводят при температуре от 160 до 220ºС, в частности от 180 до 200ºС, при давлении насыщенного пара. Отверждение обычно занимает от 4 до 12 часов, в частности от 7 до 9 часов.

В настоящем документе под термином «давление насыщенного пара» понимают давление паровой фазы воды в замкнутой системе, при котором жидкость и паровая фаза воды находятся в равновесии. В течение отверждения давление насыщенного пара обычно составляет 1-1,6 МПа (10-16 бар). Стадия 3) предпочтительно приводит к формованным объектам, имеющим прочность при сжатии согласно DIN V 106, составляющую от 12,5 до 35 Н/мм2.

Обычно данный способ выполняют в следующей последовательности:

стадия 1), за которой следует стадия 2), за которой следует стадия 3).

Способ, в котором:

- предоставленные компоненты композиции подают в смеситель по меньшей мере через один дозатор и смешивают,

- смешанные компоненты подают по меньшей мере в одно прессующее устройство и прессуют,

- спрессованную композицию отверждают при температуре от 160 до 220ºС при давлении насыщенного пара,

является подходящим воплощением.

Способ по изобретению теперь позволяет существенно уменьшить расход энергии и времени, а также износ пресс-форм и улучшить качество получающихся силикатных кирпичей, в частности испытываемую объемную плотность и прочность при сжатии.

В другом аспекте настоящее изобретение относится к отвержденной композиции, в частности к формованному объекту, получаемому путем описанного выше способа. Помимо этого, в дополнительном аспекте настоящее изобретение относится к применению описанной выше композиции для получения силикатных кирпичей.

Примеры. Используемые добавки

|

Сравнительные примеры от V1 до V6 и композиции от Z1 до Z8 по изобретению получали путем сухого смешения песка (и, при необходимости, базальта в качестве тяжелого заполнителя) и Са(ОН)2 в смесителе Хобарта (Hobart mixer) в течение 60 секунд. Примешиваемую воду добавляли к смеси песка и Са(ОН)2 в течение 15 секунд и смесь перемешивали в течение 120 секунд. В случае добавления добавки (ZM) добавку смешивали с примешиваемой водой в течение 120 секунд перед добавлением примешиваемой воды к смеси песка и Ca(OH)2. После этого смесь прессовали.

При выполнении примеров избавление от конверсии СаО в Ca(OH)2 путем прямого использования Са(ОН)2 вместо СаО позволило облегчить и ускорить обработку.

Пример 1

Композиции сравнительных примеров от V1 до V3 и композиции от Z1 до Z5 по изобретению приготавливали, используя 53,5 масс.% песка, 35,9 масс.% базальта, 9,4 масс.% Са(ОН)2 и 1,2 масс.% воды по отношению к общей массе приготавливаемых композиций по изобретению или композиций сравнительных примеров. Используемый базальт имел максимальный размер частиц 2 мм. В случае добавления ко всей композиции добавок (см. таблицу 2) соответствующий массовый процент добавки вычитали из массового процента песка. Таким образом, в случае использования 0,3 масс.% добавки использовали 53,2 масс.% песка вместо 53,5 масс.%. Песок, Са(ОН)2, воду и любые добавки перемешивали так, как описано выше.

Смеси композиций по изобретению и композиций сравнительных примеров прессовали механическим прессом, получая таким образом образцы для испытаний с размерами 24 см (длина) × 11,5 см (ширина) × 6 см (высота). Затем образцы для испытаний отверждали в автоклаве при давлении насыщенного пара. После этого образцы для испытаний сушили при 105ºС, вычисляли испытываемую объемную плотность (ОП в кг/дм3) и определяли прочность при сжатии (ПСж в Н/мм2) каждого из 2 ½ уложенных в стопку образцов для испытания.

В таблице 2 показано, что композиции по изобретению достигают значительно более высокой прочности при сжатии по сравнению с композициями сравнительных примеров, имея такую же испытываемую объемную плотность, что дополнительно указывает на значительно более лучшую и более однородную сжимаемость.

|

Пример 2. Композиции сравнительных примеров от V4 до V6 и композиции от Z6 до Z8 по изобретению приготавливали, используя песок, Са(ОН)2, воду и, при необходимости, добавки в количествах, показанных в таблице 3 в масс.% по отношению к общей массе приготовленных композиций по изобретению или композиций сравнительных примеров. Песок состоял из 20 масс.% природного песка, имеющего максимальный размер частиц 1 мм, 40,5 масс.% природного песка, имеющего максимальный размер частиц 3 мм, и 39,5 масс.% дробленого песка, имеющего максимальный размер частиц 2 мм, по отношению к общей массе используемого песка. Смешивание песка, Са(ОН)2, воды и добавление любой добавки выполняли так, как описано выше.

|

|

Смеси композиций по изобретению и композиций сравнительных примеров прессовали с помощью вращательного уплотнителя (Gyratory Compactor ICT-100R от Invelop Oy, Финляндия), получая таким образом цилиндрические образцы для испытания, имеющие диаметры 100 мм.

Смешиваемый материал сжимали, используя угол вращения 40 мрад и постоянное давление 450 кПа (4,5 бар), уплотняя его таким образом. В течение этой процедуры измеряют высоту образца для испытания при каждом обороте (цикле).

Процедуру сжатия можно остановить после определенного количества оборотов или при достижении определенной высоты образца. В последнем случае добавленное количество смешиваемого материала и определенная высота позволяют смоделировать любую объемную плотность. В случае определенного количества оборотов объемную плотность (объемную плотность перед обработкой в автоклаве) вычисляют с помощью достигнутой высоты образца. Чем быстрее смесь достигает установленной высоты образца, тем лучше ее сжимаемость.

Образцы для испытаний отверждали в автоклаве при давлении насыщенного пара. После этого образцы для испытаний выдерживали при 20ºС и относительной влажности 65% и определяли прочность при сжатии согласно DIN 18501 (неполированному) при скорости нагрузки 3,9 кН/с.

Как показано в таблице 4, в случае композиций сравнительных примеров V4 и V5 и композиций Z6 и Z7 по изобретению процедуру уплотнения останавливали, когда достигали установленной высоты образца, и определяли количество требуемых для этого оборотов.

Из таблицы 4 можно видеть, что композиции по изобретению достигают установленной объемной плотности после значительно меньшего числа циклов.

|

Как показано в таблице 5, в случае композиции сравнительного примера V6 и композиции Z8 по изобретению процедуру уплотнения останавливали после установленного числа оборотов, равного 60.

Из таблицы 5 можно видеть, что композиция по изобретению имеет значительно более высокие испытываемую объемную плотность и прочность при сжатии, чем композиция сравнительного примера после одинакового числа циклов.

|