Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРСТИЯ С ПРИМЕНЕНИЕМ РАЗЛИЧНЫХ ПОЛОЖЕНИЙ ЛАЗЕРА

Вид РИД

Изобретение

Изобретение относится к способу изготовления отверстия, при котором угловое положение лазера относительно подложки во время обработки прерывисто изменяется.

Известно применение лазера для изготовления отверстий в подложках, при котором лазер перемещается над поверхностью.

Способ изготовления отверстий (каналов) с ограничивающими боковыми стенками известен из уровня техники. Так в US 6420677 описан способ для выполнения с использованием лазера отверстий каналов для охлаждающего воздуха в турбинных лопатках. При этом предусмотрено, что последовательность лазерных импульсов выдается на поверхность лопатки турбины, причем части материала турбины испаряются, так что вдоль оси Z формируется канал. Лазерный луч во время обработки направляется на поверхность лопатки с наклоном под углом +/-10-20° по отношению к Z-оси.

Поэтому задачей настоящего изобретения является создание способа вышеуказанного типа, в котором не возникает повреждения боковых стенок из-за взаимодействия с каналом.

Эта задача решается способом согласно пункту 1 или 2 формулы изобретения.

Указанная задача в соответствии с изобретением решается тем, что на нескольких этапах изготовления соответственно формируется частичный объем отверстия.

В зависимых пунктах формулы изобретения перечислены дополнительные предпочтительные меры, которые произвольно могут комбинироваться друг с другом, чтобы получить дополнительные преимущества.

Основная идея изобретения состоит, таким образом, в том, чтобы общий объем изготавливаемого канала разделить на частичные объемы и формировать их на отдельных этапах изготовления. Сначала выполняется внутренняя часть. Остается остаток, чтобы образовать диффузор отверстия. Материал детали отдельных частичных объемов этого остатка удаляется за счет того, что соответственно каждая боковая стенка отверстия обрабатывается лазерным лучом.

Лазерный луч предпочтительно ориентируется таким образом, что он образует с обрабатываемой стенкой угол более 8°.

Так как лазерный луч во время изготовления отверстия направляется на поверхность детали не близко и параллельно с уже изготовленной боковой стенкой отверстия, то исключается, что произойдет недопустимое взаимодействие между лазерным лучом и боковой стенкой. Кроме того, разделение всего объема отверстия на несколько частичных объемов позволяет формировать сложные геометрии отверстий.

Согласно другому выполнению изобретения предусмотрено, что лазерный луч ориентируется таким образом, что он с обрабатываемой боковой стенкой образует угол более 10° и менее 90°, предпочтительно более 15° и менее 80° и особенно предпочтительно более 20° и менее 60°. В особенности угол предпочтительно равен 9°.

В дальнейшем развитии изобретения предусмотрено направлять импульсный лазерный луч на поверхность детали в канале. При этом может применяться лазерный луч с переменной длительностью импульса. Длительность импульса может находиться в диапазоне от 50 нс до 800 нс, предпочтительно от 70 нс до 600 нс, в особенности от 200 нс до 500 нс. Особенно предпочтительной является длительность импульса 400 нс. При таком импульсном лазерном луче материал детали может особенно быстро испаряться. Это особенно предпочтительно для изготовления диффузоров.

Предпочтительным образом на поверхность детали может также направляться лазерный луч с частотой в диапазоне от 20 кГц до 40 кГц, предпочтительно от 25 кГц до 35 кГц и особенно от 28 кГц до 32 кГц. Это особенно предпочтительно для изготовления диффузоров.

Предпочтительное дальнейшее развитие изобретения предусматривает изготовление отверстия (канала) в детали турбины, в частности в лопатке турбины. Отверстие может представлять собой полный канал для охлаждающего воздуха или отверстие диффузора канала для охлаждающего воздуха.

На чертежах показано следующее:

Фиг.1 - изготавливаемое отверстие пленочного охлаждения и

Фиг.2-9 - схематичные представления выполнения способа,

Фиг.10 - газовая турбина,

Фиг.11 - лопатка турбины и

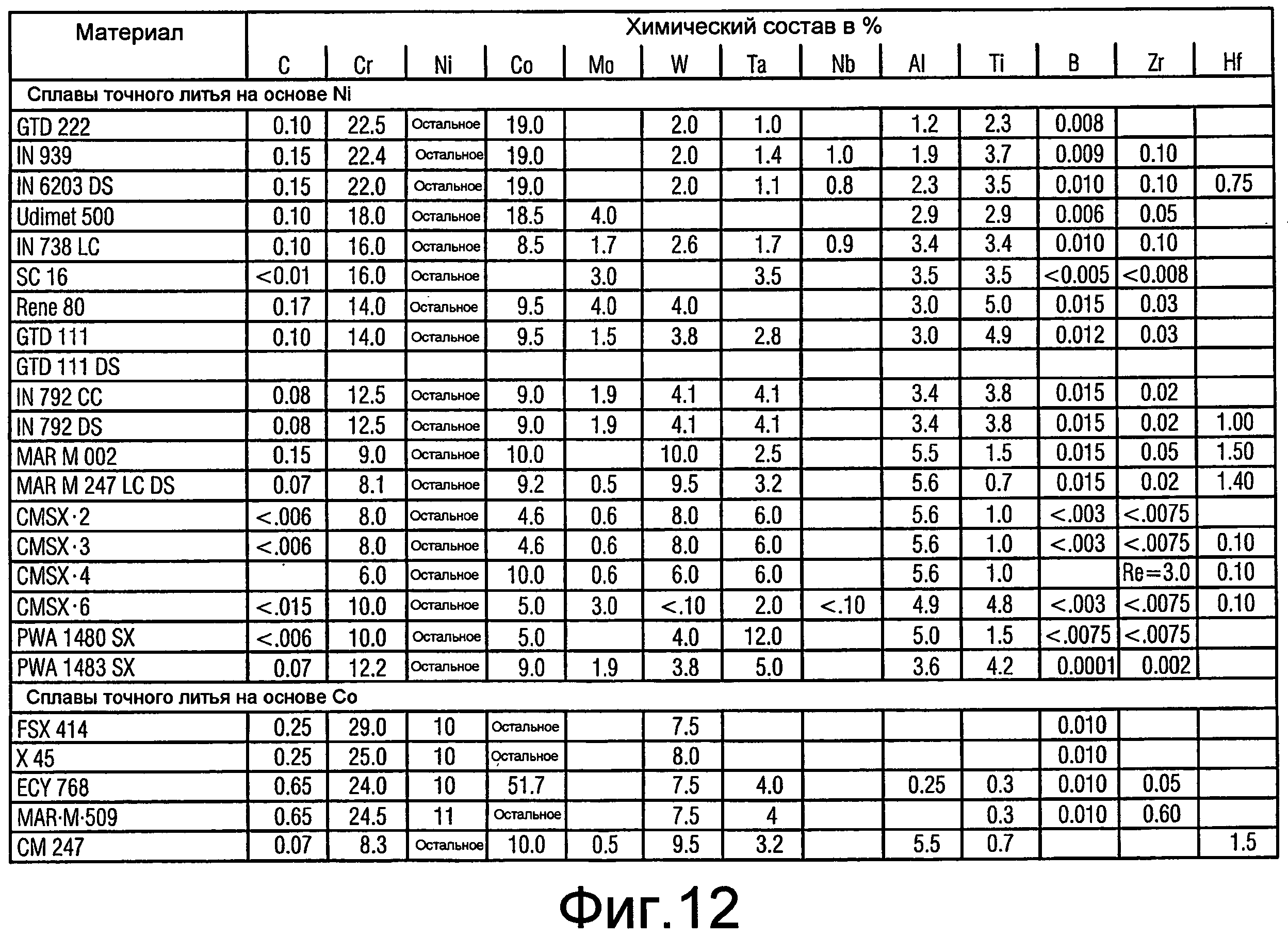

Фиг.12 - список жаропрочных сплавов.

Описание и чертежи представляют только примеры выполнения изобретения.

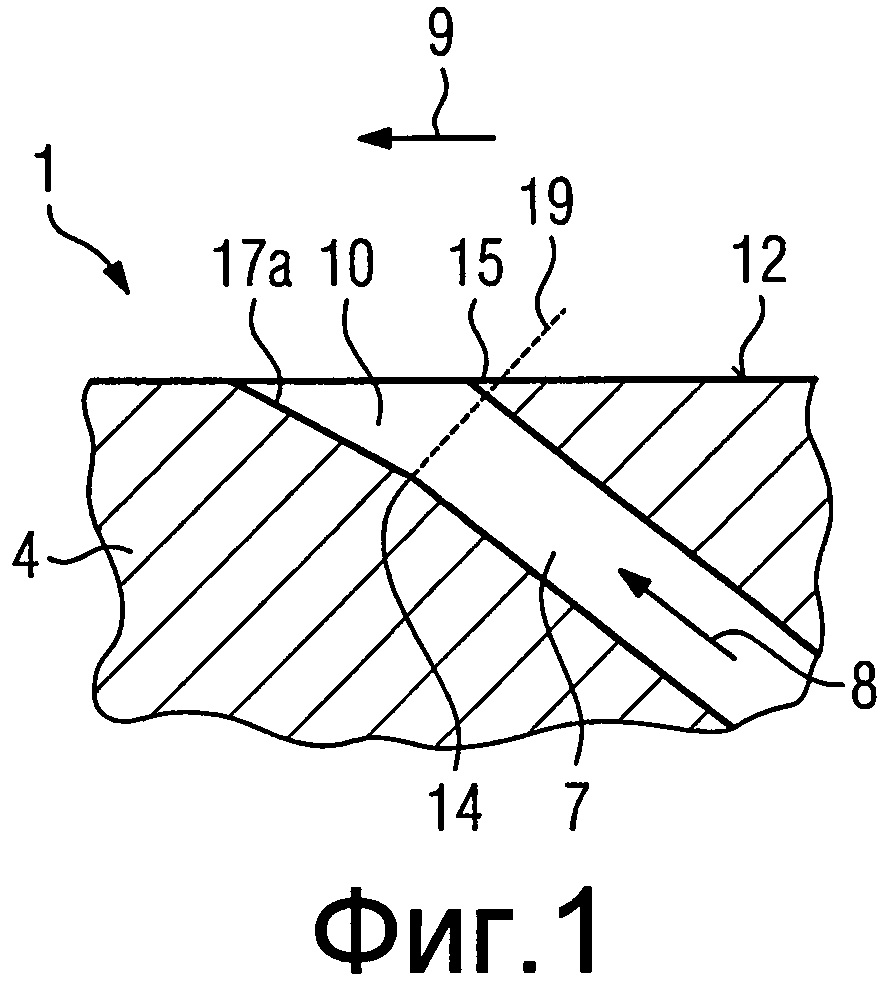

На фиг.1 изображено отверстие 1 в подложке 4. В подложке 4, в частности в деталях турбины, таких как лопатки 120, 130 турбины, применяются жаропрочные сплавы на основе никеля или кобальта согласно фиг.12. Отверстие 1 является сквозным (не глухое отверстие).

Изобретение поясняется на основе отверстия пленочного охлаждения без ограничения идеи изобретения.

Через отверстие 1 пленочного охлаждения в направлении 9 перетекания перетекает горячий газ. Направление 8 истекания охладителя из отверстия 1 пленочного охлаждения и направление 9 перетекания образуют друг с другом острый угол.

Отверстие 1 пленочного охлаждения имеет по меньшей мере два выполненных по-разному участка 7, 10, в частности оно (1) имеет только два участка 7, 10.

Первый участок 7 является внутренней частью 7, которая в поперечном сечении предпочтительно выполнена цилиндрической или вращательно симметричной или имеет предпочтительно по меньшей мере постоянное поперечное сечение в направлении 8 истечения.

Начиная с определенной глубины ниже внешней поверхности 12 подложки 4 до поверхности 12 подложки 4 сечение отверстия 1 пленочного охлаждения значительно расширяется по отношению к внутренней части 7. Это представляет собой диффузор 10.

В точке 14 перегиба левой поверхности 17а отверстия 1 пленочного охлаждения, которая представляет переход от диффузора 10 к внутренней части 7, перпендикуляр 19 отсекает на внутренней поверхности 17а противолежащий участок 15 в подложке 4 на поверхности 12.

На фиг.2-9 схематично представлено выполнение способа изготовления отверстия 1.

В нижеследующем описании лазер 22 в качестве примера использован как устройство обработки.

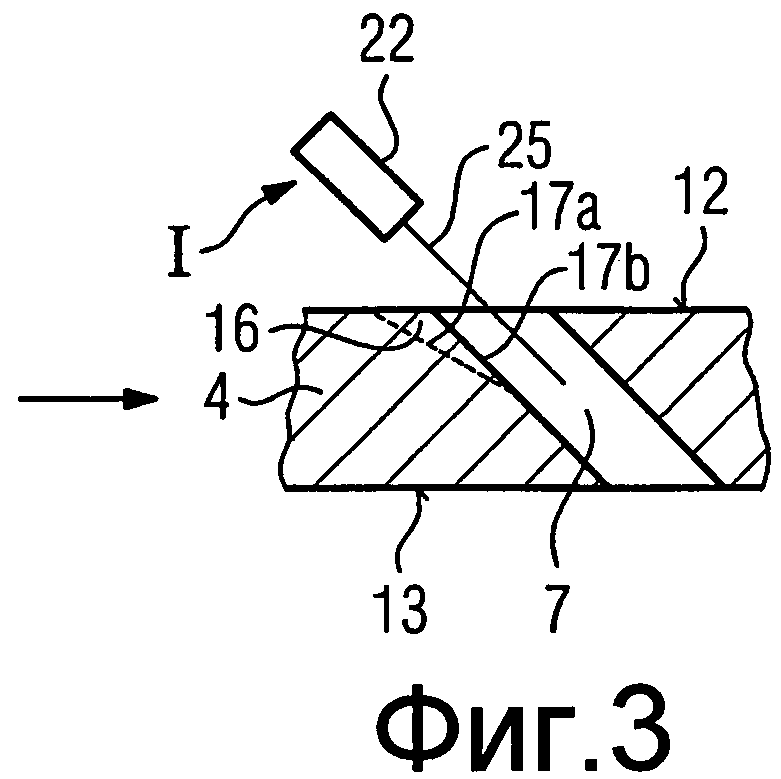

Способ начинается с подготовки подложки 4 (фиг.2), которая затем обрабатывается лазером 22 или источником пучка электронов при первом угловом положении (I), предпочтительно положении (I) лазера.

Угол в угловых положениях I, II, III определяется посредством средней линии лазерного луча 25 и поверхности 12 вокруг отверстия 1 пленочного охлаждения.

При этом изготавливается внутренняя часть 7 от поверхности 12 до противолежащей внутренней поверхности 13 подложки 4 (в случае лопаток турбины - в полости) (фиг.3).

Предпочтительным образом лазер 22 при этом не должен перемещаться. При этом остается остаток 16 в изготавливаемом отверстии 1, чтобы изготовить диффузор 10 (фиг.3). Внутренняя часть 7 изготовлена.

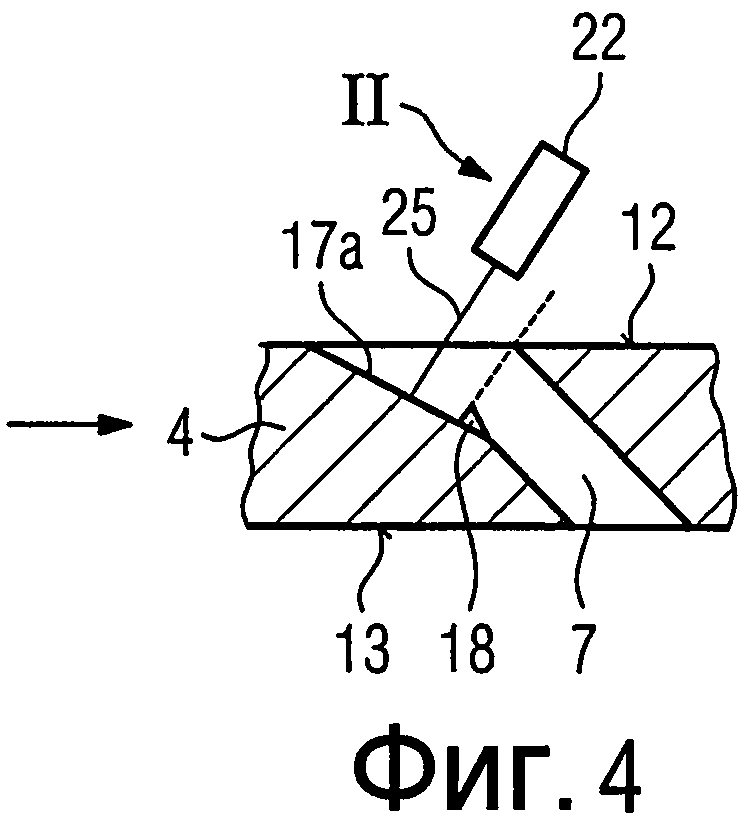

На следующем этапе (фиг.4), во втором положении II лазера, которое отличается от первого положения I лазера, удаляется первый частичный объем остатка 16, левый частичный объем 28 (фиг.6-9), в качестве первого участка еще подлежащего удалению остатка 16 для диффузора 10. При этом угловое положение лазера 22 по отношению к поверхности боковой стенки в положении II по сравнению с угловым положением I изменяется.

При этом в II лазер 22 перемещается предпочтительно над правой боковой стенкой 17b остатка 16, пока левая боковая сторона 17а диффузора 10 не будет открыта. Перемещение лазера 22 не представляет собой никакого другого углового положения.

Здесь в II предпочтительно применяются также другие параметры лазера, такие как длительность импульса, чем в первом угловом положении.

Однако при этом остается еще второй частичный объем 18 остатка 16, правый частичный объем 18, который в этом положении II лазера не может обрабатываться, так как иначе удалялась бы вершина 15 (фиг.1).

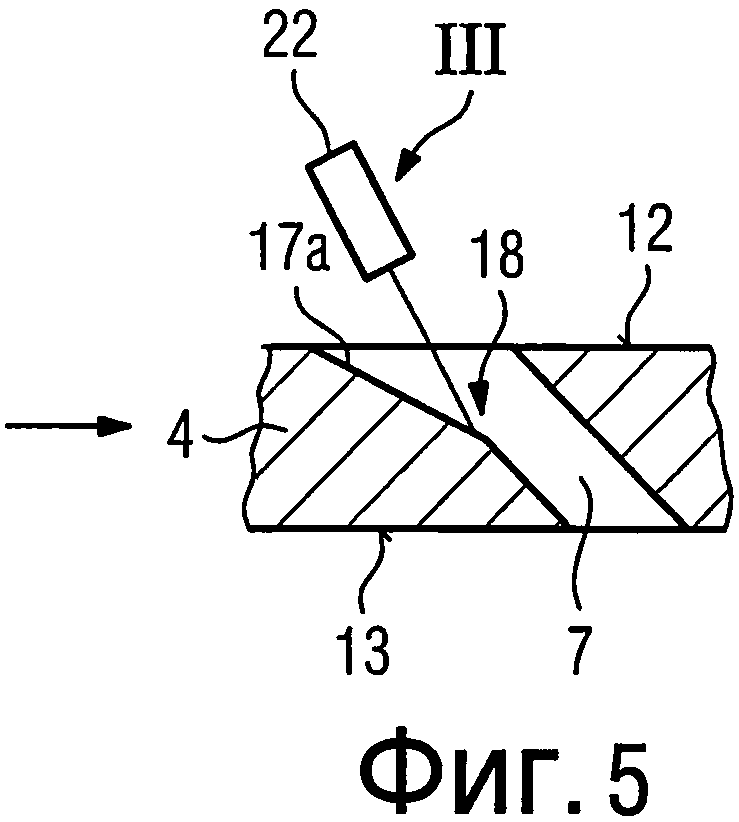

Поэтому на последнем этапе способа (фиг.5) лазер 22 приводится в измененное третье положение III, чтобы удалить частичный объем 18, так что возникает отверстие пленочного охлаждения (фиг.1).

Угловое положение III лазера 22 отличается от положения II, в особенности также от углового положения I.

Угловые положения I, II, III лазера 22 предпочтительно соответствуют частичным этапам.

Изготовление или изменение положений I, II, III лазера 22 по отношению к подложке 4 обусловлено тем фактом, что лазер 22 не может применяться, если параллельно к направлению луча лазера нужно изготавливать плоскость сечения, так как конус луча лазера имеет рассеяние порядка 10°, причем конус не может пересекаться с конечным контуром изготавливаемой области.

Связанные с затратами этапы способа (возможные различные лазеры, лазерные импульсы различной длительности, различные виды лазерной обработки и различные положения лазера) дают хорошие результаты и в том случае, когда лазер/лазеры применялись бы в одном единственном среднем положении II и III или только в положении I.

Предпочтительным образом для полного изготовления отверстия 1 пленочного охлаждения может применяться только один лазер 22.

Но также предпочтительным образом могут применяться два лазера, если это требуется, в частности, для изготовления диффузора 10, при котором для второго лазера предпочтительно применяются другие параметры, так что лазеры 22 имеют различные признаки производительности (мощность, длительность импульса, частота…).

При этом в особенности предусмотрено, что лазерный луч ориентируется таким образом, что он с обрабатываемой боковой стенкой образует угол более 10° и менее 90°, предпочтительно более 15° и менее 80° и особенно предпочтительно более 20° и менее 60°. В частности, угол предпочтительно равен 9°.

В дальнейшем развитии предусмотрено применять импульсный лазерный луч. При этом может применяться лазерный луч с переменной длительностью импульса. Длительность импульса может находиться в диапазоне от 50 нс до 800 нс, предпочтительно от 70 нс до 600 нс, в особенности от 200 нс до 500 нс. Особенно предпочтительной является длительность импульса 400 нс. При таком импульсном лазерном луче материал детали может особенно быстро испаряться.

Это особенно предпочтительно для изготовления диффузора 100, таким образом, в угловых положениях II, III.

Предпочтительным образом эти длительности импульсов не применяются в угловом положении I.

Предпочтительным образом на поверхность детали может также направляться лазерный луч с частотой в диапазоне от 20 кГц до 40 кГц, предпочтительно от 25 кГц до 35 кГц и особенно от 28 кГц до 32 кГц.

Это особенно предпочтительно для изготовления диффузора 10, таким образом, в угловых положениях II, III.

Предпочтительным образом эти частоты не применяются в угловом положении I.

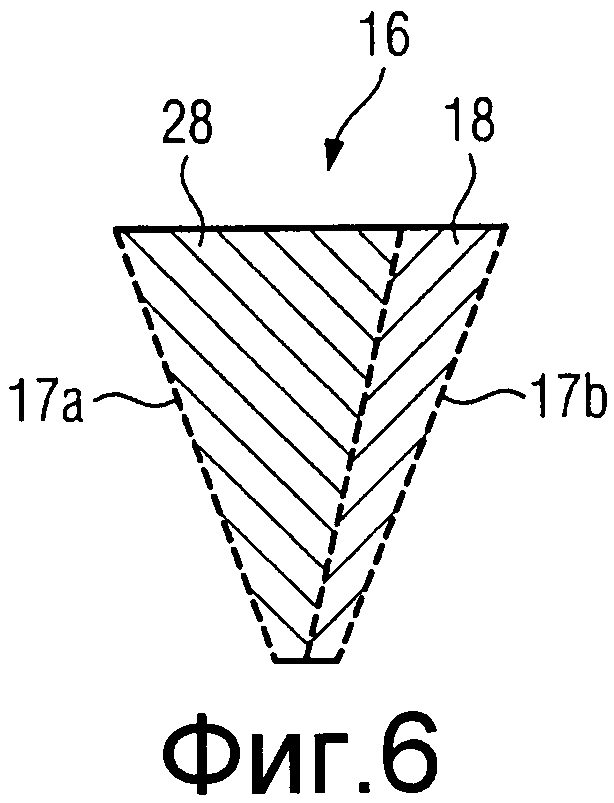

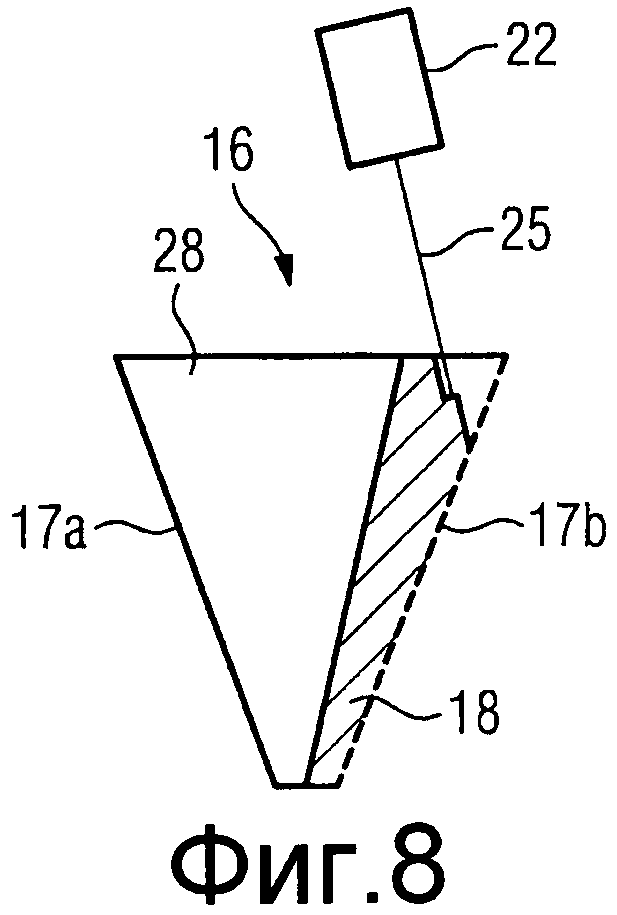

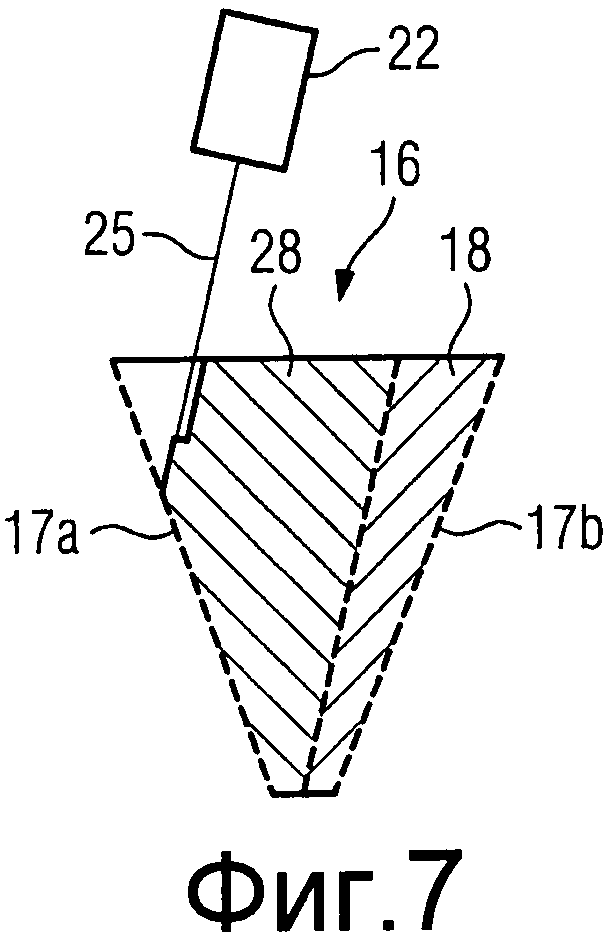

На фиг.6 показан остаток 16 по фиг.3, причем удаляемый остаток 16 обозначен посредством правой и левой ограничивающих боковых стенок 17а и 17b пунктирными линиями. Также пунктирной линией разделен полный объем удаляемого остатка 16 и левый 28 и правый 18 частичные объемы.

Изготовление левого частичного объема 28 показано на фиг.7, а фиг.8 иллюстрирует правый частичный объем 18.

Для того чтобы на первом этапе изготовления устранить левый частичный объем 28 остатка 16, лазерный луч 25 лазера 22 подается на поверхность детали. При этом лазер 22 ориентируется таким образом, что лазерный луч 25 с левой стенкой 17а образует угол предпочтительно более 5° и сначала попадает на непосредственно граничащую с левой боковой стенкой 17 область левого частичного объема 13, где он испаряет часть материала детали.

Лазерный луч 25 так долго направляется далее на поверхность детали, пока он не достигнет левой боковой стенки 17а. Затем лазер 22 на чертеже перемещается направо, так что лазерный луч 25 попадает еще на имеющийся в частичном объеме 13 материал детали, который затем вновь до левой боковой стенки 17а испаряется. Таким способом с помощью лазерного луча 25 обрабатывается вся боковая стенка 17а частичного объема 13.

Поле того как весь частичный объем 28 остатка 16 таким способом изготовлен, лазер 22 поворачивается против часовой стрелки и ориентируется таким образом, что лазерный луч 25 с правой боковой стенкой 17b образует угол более 8° и попадает прежде всего на граничащую непосредственно с правой боковой стенкой 17b область правого частичного объема 18, где он испаряет часть материала детали. Затем уже описанным образом обрабатывается правая боковая стенка 17b с помощью лазерного луча 25, чтобы удалить также правый частичный объем 18 (фиг.8).

Во время удаления остатка 16 не происходит недопустимое взаимодействие между лазерным лучом 25 и отверстием 1 пленочного охлаждения. Тем самым исключается повреждение боковых стенок отверстия 1 пленочного охлаждения.

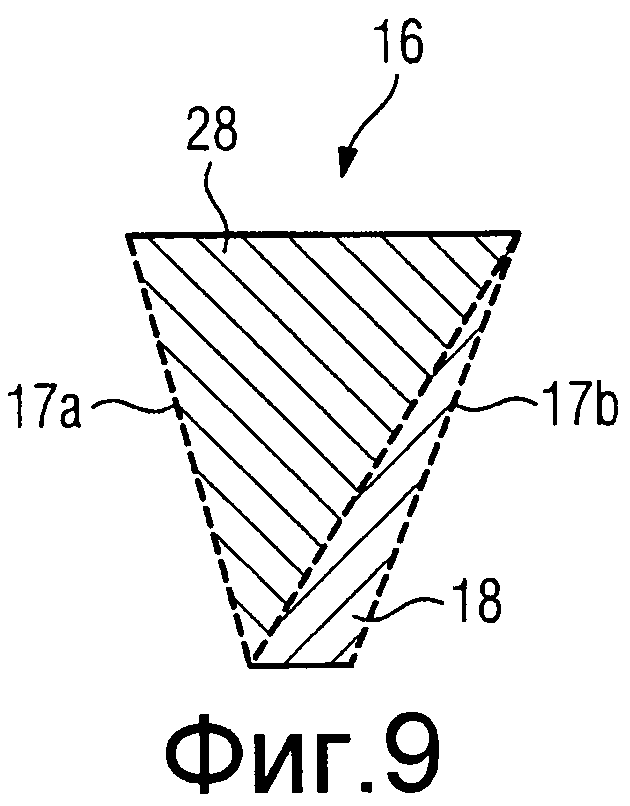

На фиг.9 показан остаток 16 по фиг.2 в схематичном изображении, причем здесь указана альтернативная геометрия отверстия, которая определяется посредством ограничивающих боковых стенок 17а и 17b.

При этой альтернативной геометрии отверстия частичные объемы 28 и 18 расположены один над другим, причем частичный объем 18 предпочтительно граничит с вершиной на внешней поверхности 12 детали 1.

Альтернативное удаление осуществляется вышеописанным образом.

Изготовление отверстия пленочного охлаждения может также осуществляться, как описано выше, если имеется металлический промежуточный адгезионный слой, предпочтительно типа MCrAlY на подложке 4 и/или керамический слой на MCrAlY слое или на подложке 4.

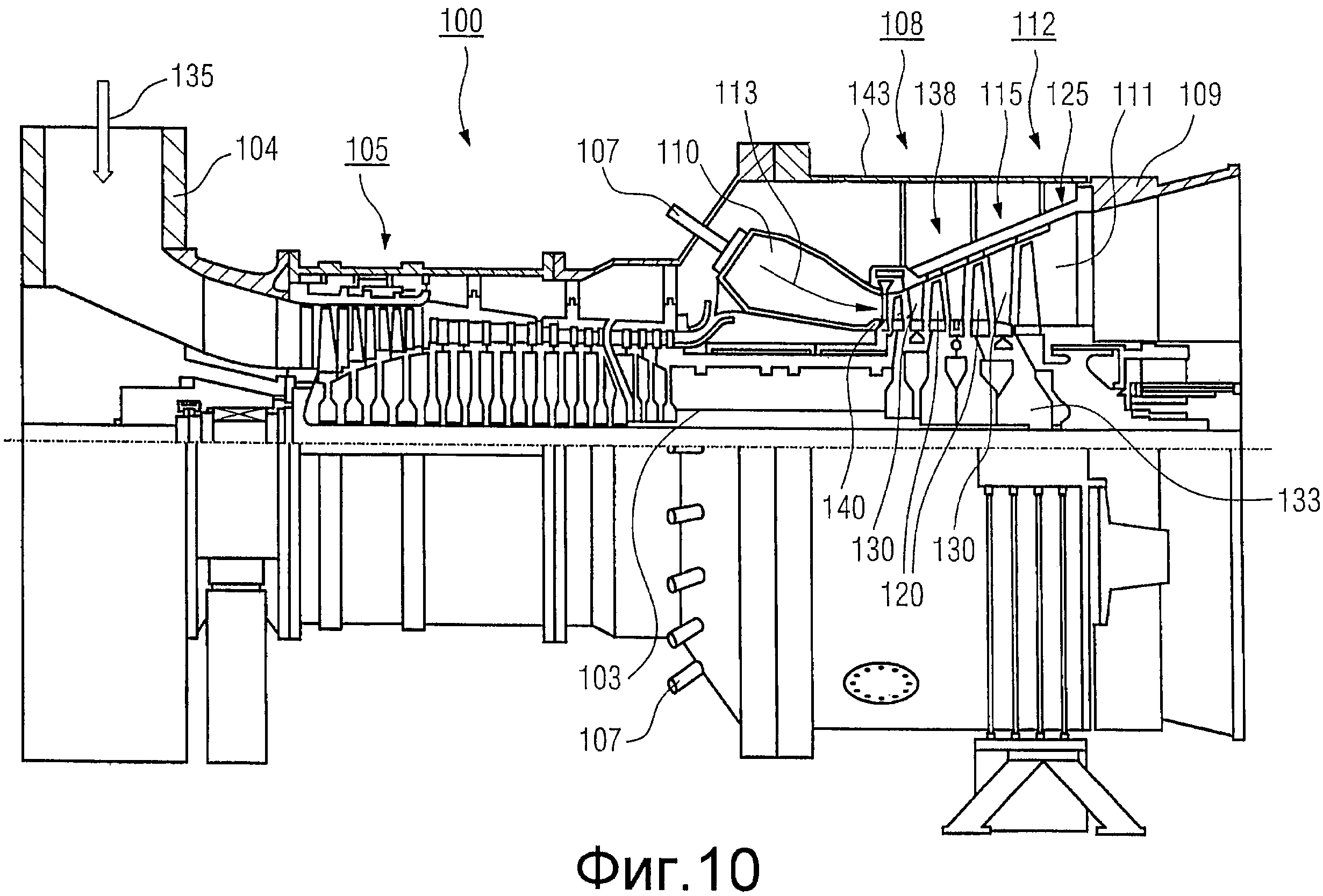

Фиг.10 показывает для примера газовую турбину 100 в продольном сечении.

Газовая турбина 100 имеет внутри ротор 103 с валом 101, установленный с возможностью вращения на оси 120 вращения, который также называется рабочим колесом турбины.

Вдоль ротора 103 следуют друг за другом корпус 104 воздухозаборника, компрессор 105, камера 110 сгорания, например, торообразной формы, в частности, кольцевая камера сгорания, с несколькими коаксиально размещенными горелками 107, турбина 108 и газоотводный корпус 109.

Кольцевая камера 110 сгорания сообщается с каналом 111 горячего газа, например, кольцеобразной формы. Так, например, четыре включенных друг за другом ступени 112 турбины образуют турбину 108.

Каждая ступень 112 турбины образована, например, из двух колец с лопатками. При наблюдении в направлении потока рабочей среды 113 в канале 111 горячего газа за рядом 115 направляющих лопаток следует ряд 125, образованный из рабочих лопаток 120.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора 143, в то время как рабочие лопатки 120 ряда 125, например, посредством диска 133 турбины размещены на роторе 103.

С ротором 103 связан генератор или рабочая машина (не показаны).

Во время работы газовой турбины 100 посредством компрессора 105 через корпус 104 воздухозаборника засасывается и сжимается воздух 135. Сжатый воздух, обеспеченный на выходе со стороны турбины компрессора 105, подается к горелкам 107 и там смешивается с топливом. Затем смесь при образовании рабочей среды 113 сжигается в камере 110 сгорания. Оттуда вытекает рабочая среда 113 вдоль канала 111 горячего газа на направляющие лопатки 130 и рабочие лопатки 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса, так что рабочие лопатки 120 приводят в действие ротор 103, а последний - связанную с ним рабочую машину.

Детали, находящиеся под влиянием горячей рабочей среды, во время работы газовой турбины 100 подвергаются термическим нагрузкам. Направляющие лопатки 130 и рабочие лопатки 120 первой в направлении потока рабочей среды 113 ступени 112 турбины термически нагружаются больше всего наряду с элементами теплового экрана оболочки кольцевой камеры 110 сгорания.

Чтобы выдерживать имеющиеся там температуры, они могут охлаждаться посредством охладителя.

Также подложки деталей могут иметь направленную структуру, то есть они являются монокристаллическими (SX-структура) или имеют лишь продольно ориентированные зерна (DS-структура). В качестве материала для деталей, в частности для лопаток 120, 130 турбины и деталей камеры 110 сгорания, применяются, например, жаропрочные сплавы на основе железа, никеля или кобальта.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

Также лопатки 120, 130 могут иметь покрытия, защищающие от коррозии (MCrAlX; где M - по меньшей мере один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X - активный элемент из иттрия (Y) и/или кремния, скандия (Sc) и/или по меньшей мере один элемент из редкоземельных элементов или гафния). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

На MCrAlX может также иметься теплоизоляционный слой, который состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он является не стабилизированным или частично или полностью стабилизированным посредством оксида иттрия и/или оксида кальция, и/или оксида магния. За счет соответствующего способа нанесения покрытия, например, электронно-лучевым напылением (EB-PVD) формируются стержнеобразные зерна в теплозащитном слое.

Направляющая лопатка 130 имеет обращенную к внутреннему корпусу 138 турбины 108 ножку (основание) направляющей лопатки (здесь не показано) и расположенную противоположно основанию направляющей лопатки головку направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и закреплена на крепежном кольце 140 статора 143.

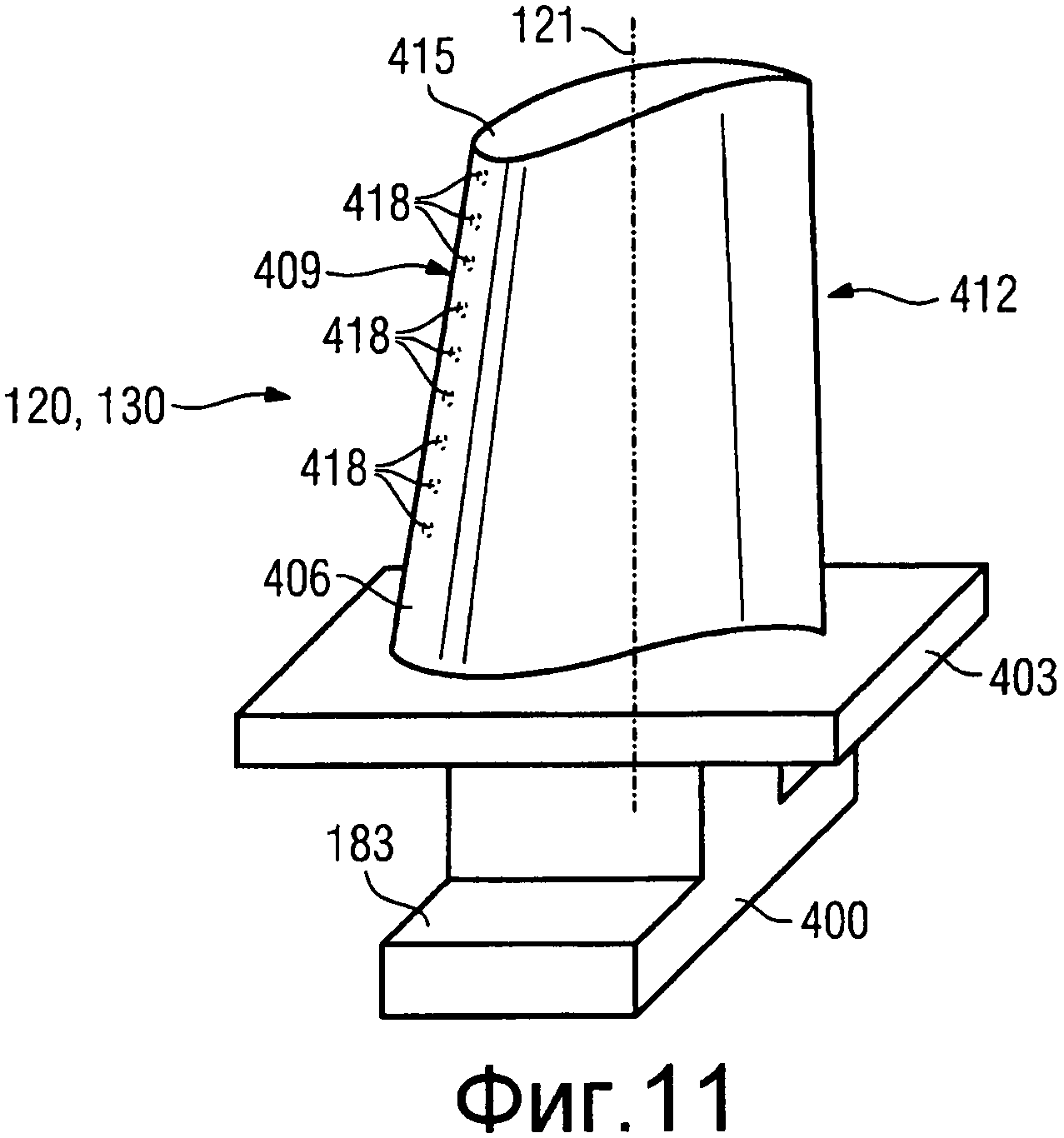

Фиг.11 показывает вид в перспективе рабочей лопатки 120 или направляющей лопатки 130 лопаточной машины (турбомашины), которая продолжается вдоль продольной оси 121.

Турбомашина может представлять собой газовую турбину самолета или силовой установки для выработки электроэнергии, паровую турбину или компрессор.

Лопатка 120, 130 имеет вдоль продольной оси 121 следующие друг за другом область 400 крепления, граничащую с ней платформу 403 лопатки и рабочую сторону 406 лопатки и вершину 415 лопатки.

В качестве направляющей лопатки 130, лопатка 130 на своей вершине 415 лопатки может иметь другую платформу (не показана).

В области 400 крепления образована ножка (основание) 183 лопатки, которая служит для крепления рабочих лопаток 120, 130 на валу или диске (не показано). Ножка 183 лопатки выполнена, например, как Т-образная ножка. Возможны другие формы выполнения, такие как многоярусная или форма ласточкина хвоста.

Лопатка 120, 130 имеет для среды, которая протекает мимо рабочей стороны 406 лопатки, переднюю кромку 409 и заднюю кромку 412.

В случае обычных лопаток 120, 130 во всех областях 400, 403, 406 лопаток 120, 130 применяются, например, массивные металлические материалы, в частности жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

Лопатка 120, 130 может при этом изготавливаться способом литья, также посредством направленной кристаллизации, посредством способа ковки, посредством способа фрезерования или комбинации указанных способов.

Детали с монокристаллической структурой или структурами используются в качестве компонентов для машин, которые в процессе работы подвергаются действию высоких механических, термических и/или химических нагрузок.

Изготовление подобных монокристаллических деталей осуществляется, например, посредством направленной кристаллизации из расплава. При этом речь идет о способе литья, при котором жидкий металлический сплав кристаллизуется в виде монокристаллической структуры, то есть в виде монокристаллической детали или направленным образом.

При этом дендритные кристаллы ориентируются вдоль теплового потока и образуют либо стержневую кристаллическую структуру зерна (столбцовую, то есть зерна, которые проходят по всей длине детали и здесь, согласно общепринятому выражению, обозначаются как направленно кристаллизованные), либо монокристаллическую структуру, то есть вся деталь состоит из одного единственного кристалла. В этом способе необходимо избегать перехода к равноосной (поликристаллической) кристаллизации, так как за счет ненаправленного роста необходимым образом образуются поперечные и продольные границы зерен, которые сводят на нет хорошие свойства направленно кристаллизованных или монокристаллических компонентов.

Если в общем случае речь идет о направленно кристаллизованной структуре, то под этим понимаются как монокристаллы, которые не имеют границ зерен или в крайнем случае имеют малоугловые границы зерен, так и стержневые кристаллические структуры, которые хотя и имеют границы зерен, проходящие в продольном направлении, однако не имеют поперечных границ зерен. В случае этих названных вторыми кристаллических структур также говорят о направленно кристаллизованных структурах.

Такие способы известны из патента США 6024792 и ЕР 0892090 А1.

Также лопатки 120, 130 могут иметь покрытия, защищающие от коррозии или окисления, например, (MCrAlX; где M - по меньшей мере один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X - активный элемент из иттрия (Y) и/или кремния и/или по меньшей мере один элемент из редкоземельных элементов или гафния (Hf)). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

Толщина составляет предпочтительно 95% теоретического значения толщины.

На MCrAlX-слое (в качестве промежуточного слоя или как самого внешнего слоя) образуется защитный слой оксида алюминия (TGO = термически выращенный оксидный слой).

Предпочтительным образом композиция слоев содержит Co-30Ni-28Cr-8Al-0,6Y-0,7Si или Co-28Ni-24Cr-10Al-0,6Y. Наряду с этими защитными покрытиями на основе кобальта, также предпочтительно применяются защитные слои на основе никеля, такие как Ni-10Cr-12Al-0,6Y-3Re или Ni-12Со-21Cr-11Al-0,4Y-2Re или Ni-25Со-17Cr-10Al-0,4Y-1,5Re.

На MCrAlX может также иметься теплоизоляционный слой, который предпочтительно является самым внешним слоем и состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он является не стабилизированным или частично или полностью стабилизированным посредством оксида иттрия и/или оксида кальция, и/или оксида магния. Теплоизоляционный слой покрывает весь MCrAlX-слой. За счет соответствующего способа нанесения покрытия, например, электронно-лучевым напылением (EB-PVD) формируются стержнеобразные зерна в теплозащитном слое.

Другие способы покрытия также возможны, например плазменное напыление в атмосфере (APS), LPPS, VPS или CVD. Теплоизоляционный слой может иметь пористые, с микро- и макротрещинами зерна для лучшей стойкости к тепловым ударам. Теплоизоляционный слой является, таким образом, предпочтительно более пористым, чем MCrAlX-слой.

Регенерация (восстановление) означает, что детали 120, 130 после их использования, при необходимости, должны освобождаться от защитного слоя (например, посредством пескоструйной обработки). Затем осуществляется удаление слоев или продуктов коррозии и/или окисления. При необходимости, также устраняются трещины в детали 120, 130. Затем осуществляется повторное нанесение покрытия детали 120, 130 и повторное использование детали 120, 130.

Лопатка 120, 130 может выполняться полой или сплошной. Если лопатка должна охлаждаться, то она выполняется полой и имеет еще, при необходимости, отверстия 418 пленочного охлаждения (показаны пунктиром).