Результат интеллектуальной деятельности: СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД

Вид РИД

Изобретение

Изобретение относится к области технологии создания композиционных полимерных материалов, и может быть использовано для предотвращения нежелательной пассивации (отравлени) воздухом или компонентами, содержащимися в технических водородсодержащих газах (и других газообразных средах), гидридообразующих сплавов, предназначенных для хранения водорода. Полученные металлополимерные композиционные сплавы-накопители водорода не требуют активации при взаимодействии с водородом и способны свободно абсорбировать и десорбировать водород.

Известен золь-гелевый способ получения композиционного элемента для поглощения водорода отличается тем, что на материал для поглощения водорода наносят гидрофобную керамическую покровную пленку. В качестве материала для поглощения водорода можно использовать отдельные металлы (например, магний, титан, цирконий, лантан), сплавы (Mg2Ni, TiFe, ZrMn2, LaNi). Для получения покровной пленки используют раствор с составом формулы 1: AmSi(OR)4-m, где А - функциональная органическая группа; R - атом водорода, алкил или остаток органической кислоты; m=1-3 (Патент Японии JP 3927318 В2. Опубликовано: 17.06.1998).

Однако такой способ получения композиционного элемента требует использования не всегда удобных и простых золь-гелевых технологий, а также, в этом способе, предлагается использовать сложную по составу покровную пленку.

Известен способ изготовления тонкослойных мембран (фольга толщиной до 0,07 мм) из сплава 10-47% ниобия, 20-52% титана и 20-48% никеля. Используемый сплав имеет дисперсную структуру в виде частиц твердого раствора из никеля и титана в ниобии в матричном интерметаллиде из никеля и титана с частичной заменой атомов титана на ниобий. Перед использованием фольгу подвергают термообработке для удаления нежелательных примесей. Такие мембраны обладают высокой и селективной проницаемостью по водороду. (Патент международный WO 2007105594 А1. Опубликовано: 08.03.2007).

Однако такой способ изготовления тонкослойных мембран требует проведения трудоемкой операции получения твердого раствора из никеля и титана в ниобии. Кроме того, для получения фольги, требуется использование сравнительно дорогого ниобия.

Задачей настоящего изобретения является проведение операции нанесения барьерного полимерного покрытия методом механохимического синтеза (МХС) или механической активации (МА) (или другими возможными методами) для капсулированния частиц порошка в барьерный полимер, обеспечивающих возможность использования полученного металлополимерного композита в качестве материала для транспортировки и хранения водорода.

Данная задача может решаться за счет возможностей технологии механоактивационной обработки (или других технологий применяемых для нанесения покрытий).

Технология включает в себя:

1. Совместную механоактивационную обработку готового порошка сплава-накопителя водорода с барьерным полимером (препятствующим прохождению кислорода и свободно пропускающих через себя водород) не продолжительное время (1-2 минуты), в шаровом планетарном активаторе, для капсулирования частиц порошка сплава-накопителя водорода в барьерный полимер. При этом содержание барьерного полимера должно соответствовать 2-15 мас.%, от массы порошка сплава-накопителя водорода. Или нанесение защитных барьерных покрытий, другими возможными способами нанесения покрытий, на уже готовый гидридообразующий сплав для хранения водорода.

2. Проведение однократной процедуры активации абсорбции водорода.

3. При необходимости, получение, методом механоактивационной обработки, нанокристалического порошка сплава-накопителя водорода, при проведении механоактивационной обработки до получения интерметаллического соединения требуемого фазового состава, или механоактивационная обработка уже готового порошка СНВ для измельчения частиц до мелкодисперсного состояния.

Предлагаемый способ изготовления металлополимерных композиционных сплавов-накопителей водорода способствует сохранению высокой активности материала при взаимодействии с водородом, т.е. металлополимерный композиционный СНВ не требует постоянных проведений трудоемких процедур активации для инициализации взаимодействия с водородом.

Водородсорбционные свойства являются основными для сплавов-накопителей водорода (СНВ), особенно важным, для некоторых из таких сплавов, является проблема активации поглощения водорода. Так СНВ TiFe, несмотря на то, что является одним из самых дешевых и работает при комнатной температуре, используется мало, т.к. требует трудоемкой процедуры активации, состоящей в нагревании в вакууме до 400-500°C, последующем отжиге в водороде при давлении ~0.7 МПа и охлаждении до комнатной температуры с одновременным повышением давления водорода до 3.5-6.5 МПа. Данную процедуру, как правило, повторяют несколько раз для достижения полной активации и получения воспроизводимых результатов по гидрированию. Такой СНВ, как LaNi5, не требует активации, работает при комнатных температурах, прост в применении, но имеет относительно высокую стоимость, при этом СНВ LaNi5 является самым распространенным и используемым СНВ. Таким образом, недорогой СНВ (например, TiFe), не требующий активации, работающий при комнатной температуре и обладающий примерно такими же водородсорбционными свойствами, как и СНВ LaNi5 (отсутствие активации и сравнимая емкость по водороду) мог бы стать хорошей альтернативой дорогому сплаву LaNi5.

Для получения такого альтернативного сплава, не требующего дополнительной активации, необходимо ограничить доступ кислорода к поверхности его частиц (предотвратить отравление СНВ). В этом случае применение барьерных полимерных покрытий (препятствующих прохождению кислорода и свободно пропускающих через себя водород) на частицах порошка СНВ могло бы послужить хорошим решением проблемы их активации.

Метод получения металлополимерного композиционного нанокристаллического СНВ не должен существенно менять требуемое структурное и фазовое состояние сплава. Поэтому, прежде всего, надо ограничить возможные области температур, до которых может происходить нагрев порошка материала при его изготовлении. Не допустимо выходить за пределы температур, при которых материал теряет свои свойства. Это относится как к СНВ, так и к барьерным полимерным материалам, используемым в качестве наносимого покрытия, температура деградации которых сравнительно невелики (до 350°C).

Пример 1.

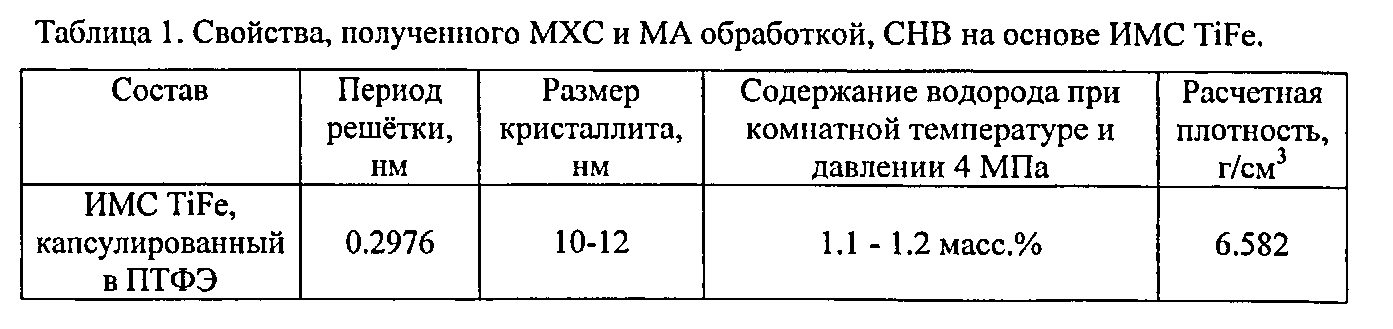

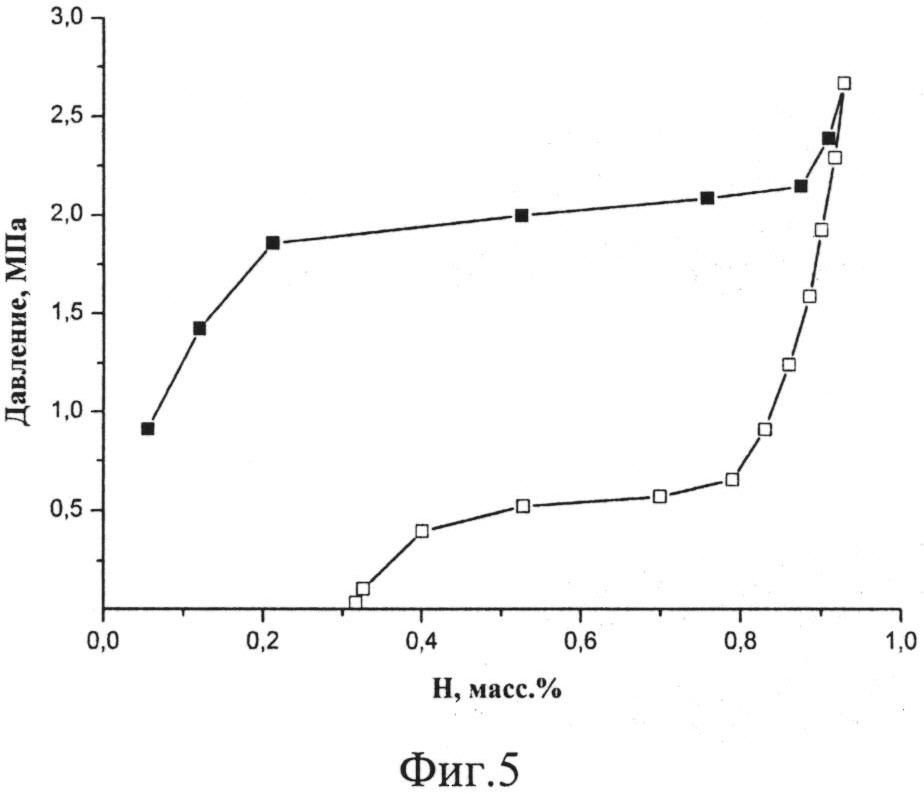

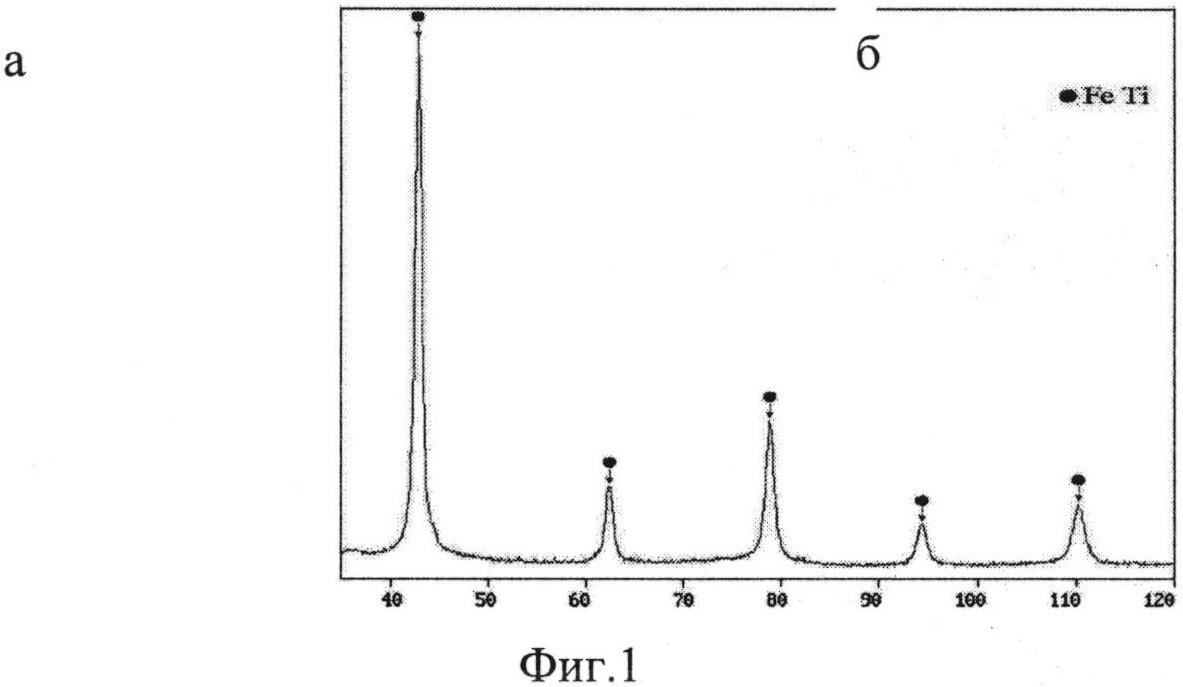

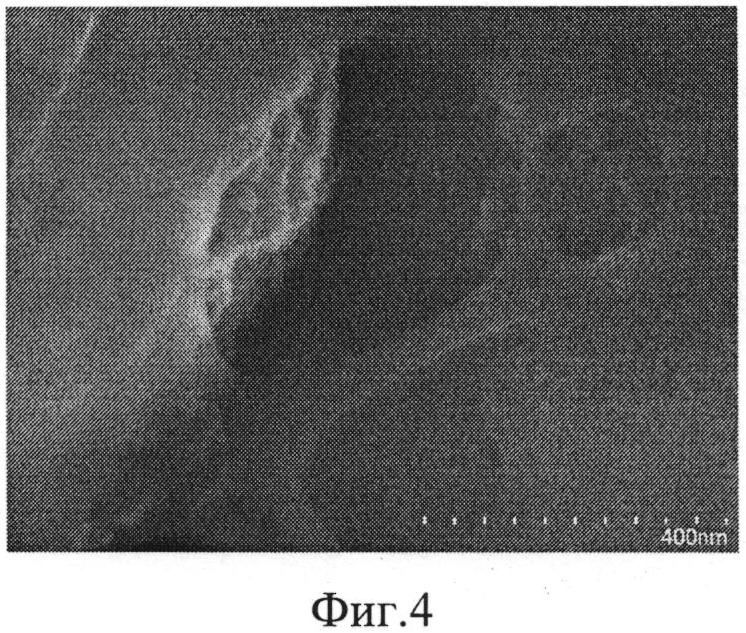

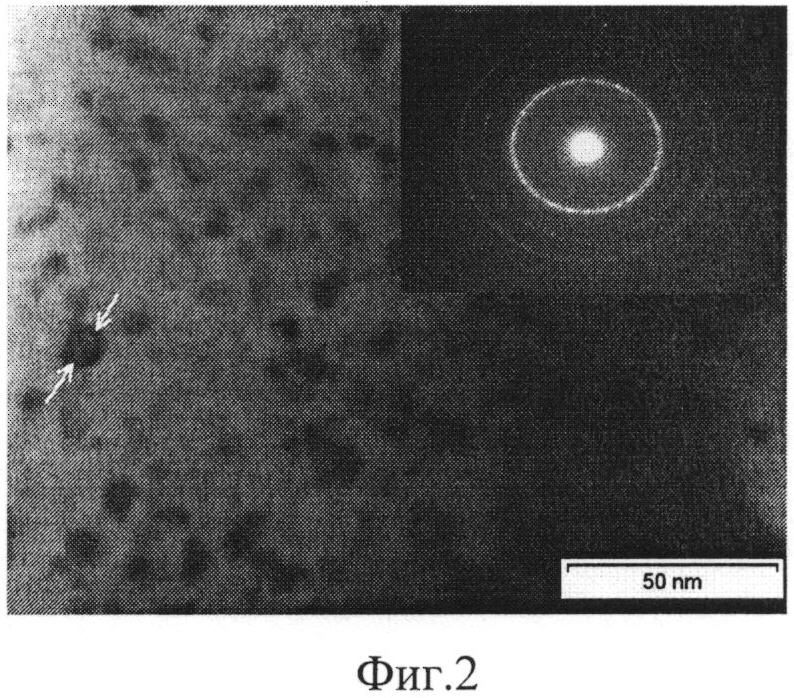

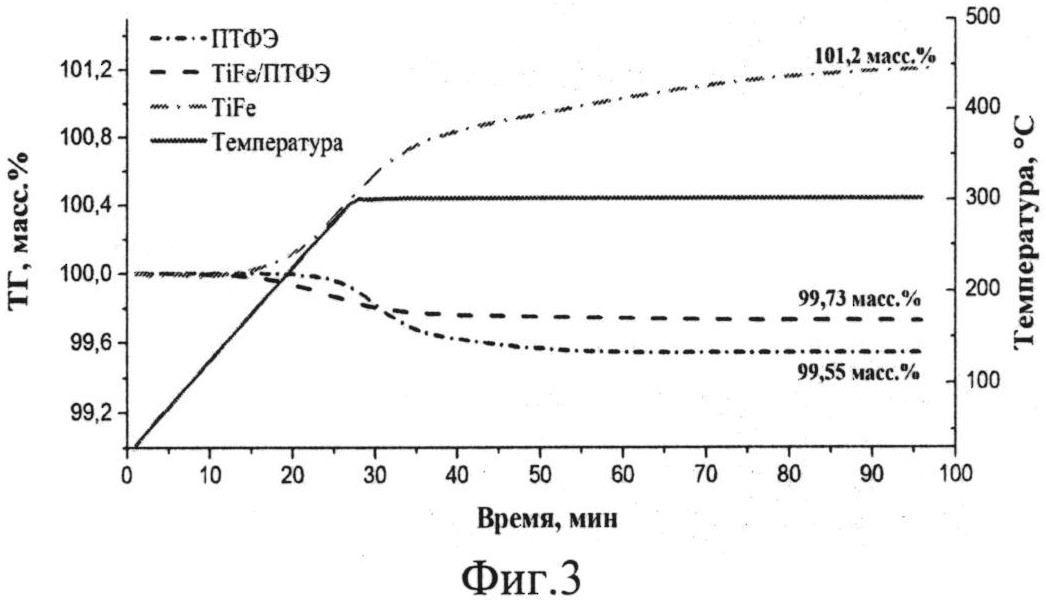

Смесь порошков Fe - 53.8% (по массе), Ti - 46.2% (по массе) подвергалась обработке в шаровой планетарной мельнице (типа АГО-2С) продолжительностью от 120 минут со скоростью вращения водила 840 об/мин, в атмосфере аргона и под давлением аргона в механореакторах (барабанах) 0.2-0.3 МПа. Согласно оценке энергонапряженность измельчения в механическом активаторе (мельнице) составляла около 15 Вт/гр. Фоновая температура механореактора, в ходе механохимического синтеза, составляла около 500°C. Сразу после реакции механохимического синтеза и получения наноструктурного ИМС TiFe (Фиг. 1 - дифрактограмма порошка ИМС TiFe, полученного МХС, Фиг. 2 - данные просвечивающей электронной микроскопии (с выделением наноразмерных кристаллитов) и электронограмма частицы порошка МХС сплава TiFe), в механореакторы добавлялся порошок политетрафторэтилена (ПТФЭ, марки фторопласт 4), от 2 до 15 мас.%. Добавление порошка ПТФЭ проводилась в аргоновом боксе с целью избегания окисления порошка (Фиг. 3 - термогравиметрические кривые (атмосфера: воздух): чистого порошка ИМС TiFe (окисление происходит), порошка ПТФЭ и металлополимерного порошка TiFe/ПТФЭ (окисления нет)). После этого, с целью равномерного покрытия частиц порошка слоем защитного полимера, механоактивационная обработка продолжалась около 1 минуты (Фиг. 4 - микрофотография частицы ИМС TiFe с нанесенным на него полимером ПТФЭ). Следует отметить, что увеличение времени механоактивационной обработки приводит к перегреву механореактора выше 320°C и деградации полимерного порошка, а добавление полимера в количестве больше или меньше интервала от 2 до 15 мас.% приводит либо чрезмерному содержанию полимера в составе композиционной порошковой смеси, либо к его недостатку, что негативно сказывается на водородсорбционных свойствах СНВ. Полученный наноструктурный металлополимерный композиционный порошок вынимался из механореакторов и помещался в автоклав для активации его взаимодействия с водородом (СНВ на основе TiFe, для начала процесса абсорбции/десорбции, в любом случае, необходима процедура активации, т.к. полностью исключить взаимодействие с кислородом не удается, даже в случае использования, при загрузке и выгрузке порошка, аргонового бокса). Однократная процедура активации абсорбции водорода заключалась в нагреве сплава до 300°C, в вакууме (до 10-1 Па) и выдержке около 30 минут. После такой процедуры металлополимерный композиционный СНВ на основе ИМС TiFe способен работать без предварительной процедуры активации даже после многократной выемки его из автоклава, транспортировки и хранения на воздухе (Фиг. 5 - изотермы «давление - состав» (при температуре 22°C) нанокристаллического порошка ИМС TiFe покрытого полимером ПТФЭ. Абсорбция (черные символы), десорбция (белые символы)). При этом нагретый до 300°C сплав, сохраняет свой фазовый состав и структурное состояние, что является принципиальным для СНВ. Заправку водородом (процедуру абсорбции, полученного МХС металлополимерного композита предлагается проводить при повышенных температурах (100-200°C), т.к. абсорбция водорода при этих температурах идет быстрее. Основные характеристики полученного металлополимерного композиционного СНВ на основе ИМС TiFe с добавлением 10 мас.% ПТФЭ (марки фторопласт 4), представлены в таблице 1.

Пример 2.

Смесь порошков Fe - 53.8% (по массе), Ti - 46.2% (по массе) подвергалась обработке в шаровой планетарной мельнице (типа АГО-2С) продолжительностью от 120 минут со скоростью вращения водила 840 об/мин, в атмосфере аргона и под давлением аргона в механореакторах (барабанах) 0.2-0.3 МПа. Согласно оценке энергонапряженность измельчения в механическом активаторе (мельнице) составляла около 15 Вт/г. Фоновая температура механореактора, в ходе механохимического синтеза, составляла около 500°C. Сразу после реакции механохимического синтеза и получения наноструктурного ИМС TiFe, в механореакторы добавлялся порошок политетрафторэтилена (ПТФЭ, марки фторопласт 4), в количестве 2 мас.%. Добавление порошка ПТФЭ проводилась в аргоновом боксе с целью предотвращения окисления порошка. После этого, с целью равномерного покрытия частиц порошка слоем защитного полимера, механоактивационная обработка продолжалась около 1 минуты. Как и в предыдущем примере, увеличение времени механоактивационной обработки приводит к перегреву механореактора выше 320°C и деградации полимерного порошка, а уменьшение содержания полимера ниже 2 мас.% не обеспечивает полного барьерного покрытия металлической поверхности, в результате чего наблюдается окисление поверхности кислородом воздуха и, как следствие, возникает необходимость активации материала в жестких термобарических условиях для достижения полного гидрирования.

Полученный наноструктурный металлополимерный композиционный порошок вынимался из механореакторов и помещался в автоклав для активации его взаимодействия с водородом. Однократная процедура активации абсорбции водорода, заключалась в нагреве сплава до 300°C, в вакууме (до 10-1 Па) и выдержке около 30 минут. После такой процедуры металлополимерный композиционный СНВ на основе ИМС TiFe способен работать без предварительной процедуры активации даже после многократной выемки его из автоклава, транспортировки и хранения на воздухе. Основные характеристики полученного металлополимерного композиционного СНВ на основе ИМС TiFe, с добавлением 2 мас.% ПТФЭ (марки фторопласт 4), представлены в таблице 1.

Пример 3.

Смесь порошков Fe - 53.8% (по массе), Ti - 46.2% (по массе) подвергалась обработке в шаровой планетарной мельнице (типа АГО-2С) продолжительностью от 120 минут со скоростью вращения водила 840 об/мин, в атмосфере аргона и под давлением аргона в механореакторах (барабанах) 0.2-0.3 МПа. Согласно оценке энергонапряженность измельчения в механическом активаторе (мельнице) составляла около 15 Вт/гр. Фоновая температура механореактора, в ходе механохимического синтеза, составляла около 500°C. Сразу после реакции механохимического синтеза и получения наноструктурного ИМС TiFe, в механореакторы добавлялся порошок политетрафторэтилена (ПТФЭ, марки фторопласт 4), в количестве 15 мас.%. Добавление порошка ПТФЭ проводилась в аргоновом боксе, с целью избегания окисления порошка. После этого, с целью равномерного покрытия частиц порошка слоем защитного полимера, механоактивационная обработка продолжалась около 1 минуты. Увеличение времени механоактивационной обработки приводит к перегреву механореактора выше 320°C и деградации полимерного порошка, а добавление полимера в количестве больше 15 мас.% приводит к чрезмерному содержанию полимера в составе композиционной порошковой смеси, не приводит к дополнительному положительному эффекту, но снижает суммарную водородоемкость материала.

Полученный наноструктурный металлополимерный композиционный порошок вынимался из механореакторов и помещался в автоклав для активации его взаимодействия с водородом. Однократная процедура активации абсорбции водорода, заключалась в нагреве сплава до 300°C, в вакууме (до 10-1 Па) и выдержке около 30 минут. После такой процедуры металлополимерный композиционный СНВ на основе ИМС TiFe способен работать без предварительной процедуры активации даже после многократной выемки его из автоклава, транспортировке и хранения на воздухе. При этом нагретый до 300°C сплав, сохраняет свой фазовый состав и структурное состояние, что является принципиальным для СНВ. Основные характеристики полученного металлополимерного композиционного СНВ на основе ИМС TiFe, с добавлением 15 мас.% ПТФЭ (марки фторопласт 4), представлены в таблице 1.

Пример 4.

Готовый порошок СНВ, полученный традиционными металлургическими технологиями (высокотемпературными переплавами, либо коммерческие порошки СНВ) подвергался МА обработке по режимам, указанным в примере 1, но продолжительность обработки следует сократить до 30-60 минут, данного времени достаточно для получения мелкодисперсного состояния. Все остальные этапы выполняются по примеру 1, конечной целью является получение простого в эксплуатации наноструктурного металлополимерного композиционного сплава-накопителя водорода, которое не требует активации при взаимодействии с водородом.

Пример 5.

На готовый порошок или объемный образец СНВ, полученный традиционными металлургическими технологиями (высокотемпературными переплавами, либо коммерческие порошки СНВ), проводилось нанесение защитных покрытий из барьерных полимеров другими возможными способами нанесения покрытий. После нанесения покрытия необходимо проведение однократной процедуры активации абсорбции водорода.