Результат интеллектуальной деятельности: ИЗНОСОСТОЙКИЙ ЧУГУН

Вид РИД

Изобретение

Изобретение относится к черной металлургии, в частности, к износостойким чугунам для работы в условиях сухого трения.

Известен износостойкий чугун [А.с. СССР №986955, С22С 37/08, 07.01.83, бюл. №1], содержащий, мас.%:

|

Недостатком известного чугуна является значительная стоимость при относительно невысоких механических показателях в условиях сухого трения.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является чугун [А.с. СССР №456035, С22С 37/00, 05.01.75, бюл. №1], содержащий, мас.%:

|

Недостатком прототипа являются - относительно невысокая износостойкость в условиях сухого трения при высокой температуре до 900°С и высокая себестоимость. При повышенной температуре более 500°С структура такого чугуна теряет прочность и под воздействием динамических нагрузок деформируется. Причиной этого является недостаточное количество упрочняющей жаропрочной фазы в структуре чугуна.

Изобретение решает задачу увеличения ресурса деталей фрикционных пар сухого трения, работающих в высокотемпературных газовых средах с достижением технического результата - повышения износостойкости и жаропрочности чугуна. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, алюминий марганец и железо, согласно изобретению дополнительно содержит хром и ванадий при следующем соотношении компонентов, мас.%:

|

Повышение износостойкости в условиях сухого трения и высокой температуры достигается в результате создания гетерогенной структуры, образованной метастабильным аустенитом и карбидной сеткой. В процессе нагружения пар трения относительно пластичный исходный аустенит упрочняется, а карбидная сетка, армируя структуру, увеличивает ее прочность и препятствует заеданию пар трения. Аустенитная структура отличается высокой жаропрочностью, кроме того, введение хрома и увеличение количества алюминия способствуют образованию дополнительной жаропрочной фазы, обеспечивающей упрочнение структуры чугуна, эксплуатирующегося при механическом и термическом воздействии.

При содержании углерода менее 2,5% износостойкость чугуна снижается в связи с уменьшением количества карбидной фазы и полного отсутствия свободного графита; при содержании углерода, превышающем 3,2%, в структуре образуется значительное количество свободного графита, что приводит к снижению жаропрочности и износостойкости чугуна.

Кремний в указанных пределах способствует выделению необходимого количества графита и улучшению механических и технологических свойств чугуна. Содержание кремния более 2,7% приводит к выделению избыточного графита, что снижает износостойкость чугуна.

Марганец значительно понижает эвтектоидное превращение железоуглеродистых сплавов и способствует аустенизации чугунов. При содержании марганца менее 8,5% в структуре металлической основы преобладает мартенсит. При концентрации марганца 8,5-10% структура состоит преимущественно из аустенита и карбидов.

Введение в состав чугуна хрома в количестве 3,5-4,5% обусловлено его высокой химической активностью и способностью образовывать металлические соединения, обладающие высокой жаропрочностью и износостойкостью.

Введение в сплав хрома в указанных пределах обеспечивает формирование структуры металла, отличающейся износостойкостью и жаропрочностью при газовом воздействии.

Добавление алюминия в количестве 4,5-5,3% обусловлено его высокой химической активностью и способностью образовывать металлические соединения (Al2O3, Al6Mn, Al7Cr и др.), обладающие высокой износостойкостью и жаропрочностью.

Добавление в состав чугуна ванадия, в указанных предела, приводит к образованию эвтектических колоний γ+VC, имеющих вид сферолитов. Они состоят из карбидного скелета, иголки которого равномерно распределены во все стороны из центра колонии. Такая структура способствует значительному повышению износостойкости чугуна при сухом трении. Повышение содержания ванадия свыше 2,0% не вызывает существенного изменения свойств.

Таким образом, заявляемая совокупность и концентрация легирующих элементов позволяют повысить износостойкость чугуна при сухом трении и высокой температуре газовой среды, снизить износ контртела и обеспечить спад твердости по глубине рабочего слоя.

Плавку исследуемых чугунов проводят в индукционных печах с основной футеровкой тигля. В качестве шихтовых материалов используют литейный и передельный чугуны, ферросплавы ванадия, марганца, титана, бой электродов. Металл нагревали до 1420-1450°С, а разливка производится при температуре 1380-1400°С в просушенные и прогретые песчано-глиняные формы.

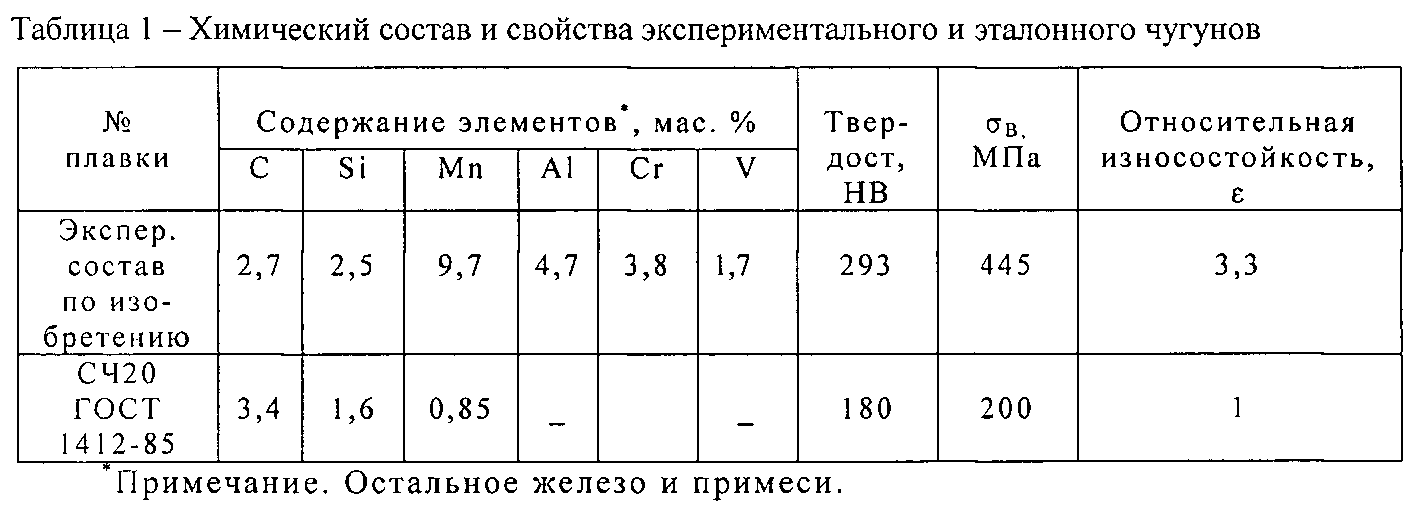

В таблице 1 представлены химические составы и механические свойства чугунов. При испытаниях на износостойкость в качестве эталона был принят серый чугун СЧ 20 ГОСТ 1412-85.

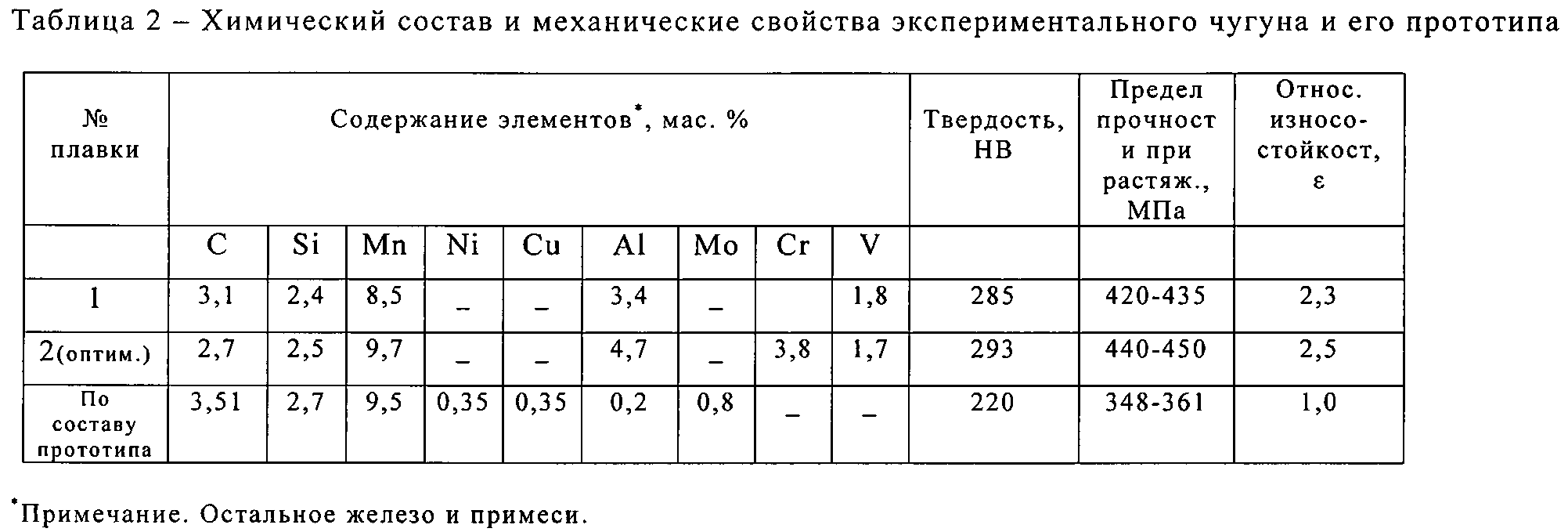

В таблице 2 приведен химический состав и механические свойства экспериментального чугуна в сравнении с его прототипом.

Эффективность заявляемого технического решения заключается в экономии металла, надежности и снижении эксплуатационных затрат за счет увеличения долговечности деталей, изготовленных их предложенного чугуна.