Результат интеллектуальной деятельности: МУЛЬТИТОННАЖНЫЙ НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР

Вид РИД

Изобретение

Изобретение относится к технологии переработки нефтяных газов и может быть использовано в нефте- и газоперерабатывающей промышленности.

На нефтеперерабатывающих заводах на многочисленных установках первичной (атмосферно-вакуумные трубчатки) и вторичной (термический и каталитический крекинг, коксование, гидрокрекинг, газофракционирование и другие) переработки нефти вырабатывается большое количество углеводородных газов. Эти газы содержат низкомолекулярные парафиновые и олефиновые углеводороды с примесью воды, сернистых, азотистых и иных примесей, причем заводы, имеющие различный набор технологических процессов и отличающиеся по мощности, имеют разную производительность и состав вырабатываемых нефтезаводских углеводородных газов, что существенно усложняет формирование набора технологических процессов и установок, обеспечивающих дальнейшую оптимальную переработку газов. Часто в одном регионе располагается несколько нефтеперерабатывающих заводов, так, например, в Уфе размещено три нефтеперерабатывающих завода различной производительности и производственной структуры. В подобной ситуации экономически нерационально на каждом заводе формировать свою оригинальную систему переработки нефтезаводских газов, более эффективно разработать специализированную группу установок, образующую совместно со связанными с ними нефтеперерабатывающими заводами мультитоннажный нефтехимический кластер, перерабатывающий газы нефтеперерабатывающих заводов всего региона.

Известные способы переработки нефтезаводских газов направлены преимущественно на извлечение из газа некоторых ценных компонентов с использованием основной части газа в качестве заводского топлива.

Известен способ каталитической конверсии углеводородов, в котором продукты реакции каталитического крекинга отбирают из реактора и разделяют на фракции для получения легких олефинов, бензина, дизельного топлива, тяжелого дизельного топлива (патент на изобретение RU №2418842 С2, C10G 11/05, С07С 7/144, B01J 29/80, B01J 29/072, B01J 29/076, 20.05.2011).

Недостатком данного способа является выделение из исходного газа водорода и легких углеводородов - метана и этана - в виде отходящего сухого газа, используемого далее как топливо, что приводит к неэффективному использованию углеводородов и снижению ресурсов сырья нефтехимических производств.

Известен способ получения среднедистиллятного продукта и низших олефинов из углеводородного исходного сырья, в котором продукты каталитического крекинга газойля разделяются на несколько потоков крекированного газойлевого продукта с отделением по меньшей мере одного низшего олефинового соединения, используемого в качестве сырья для производства полиолефинов, при этом рафинатный поток, содержащий по меньшей мере один из С4 и С3 рафинатов, образуется в блоке экстракции бутадиена или блоке экстракции изопрена (заявка на изобретение RU №2010126474 A, C10G 11/18, 10.01.2012).

Недостатком данного способа также является выделение водорода и легких углеводородов - метана и этана - в виде отходящего сухого газа, используемого далее как топливо, что приводит к неэффективному использованию углеводородов и снижению ресурсов сырья нефтехимических производств.

Известен также способ замедленного коксования нефтяных остатков и реактор коксования, в котором обеспечивается нагрев первичного исходного сырья в трубчатой печи, смешение его с кубовым остатком (квенчингом) ректификационной колонны с получением вторичного сырья, который далее нагревается в трубчатой печи и коксуется в реакторе с выделением парогазовых продуктов коксования, которые охлаждаются за счет ввода охлаждающей струи и сепарируются в циклоне, при этом паровую фазу отводят из циклона в концентрационную часть ректификационной колонны, а жидкую часть возвращают непосредственно в реактор, ректификационная колонна разделяет продукты коксования на газ, бензин, водный конденсат, отводимые с верха ректификационной колонны, легкий и тяжелый газойли, отводимые боковыми погонами из колонны, кроме того, ректификационная колонна снабжена двумя циркуляционными орошениями (патент на изобретение RU №2339674 C1, С10В 55/00, 27.11.2008).

Недостатком данного способа является отсутствие рационального использования газа, целиком направляемого в топливную сеть завода.

Известен способ извлечения пропилена из газовых продуктов каталитического крекинга, который заключается в том, что исходное сырье, состоящее из охлажденных продуктов каталитического крекинга, поступает в сепаратор, где разделяется на два потока: нижний углеводородный поток поступает во фракционирующий абсорбер, а верхний водородсодержащий газовый поток проходит через устройство мембранного разделения, где извлекается водород, а сконцентрированная углеводородная часть подается на ту же тарелку фракционирующего абсорбера, на которую подается нижний углеводородный поток, на верх фракционирующего абсорбера подается свежий абсорбент на смешение с газовым потоком, выводимым из фракционирующего абсорбера в конденсатор, и после частичной конденсации получаемая во втором сепараторе смесь разделяется на сухой газ и конденсат, подаваемый на верх фракционирующего абсорбера в качестве абсорбента. Снизу фракционирующего абсорбера отводится отработанный абсорбент, насыщенный пропиленом и другими извлекаемыми из исходного сырья компонентами, на последующую регенерацию абсорбента и выделение извлекаемых из исходного сырья компонентов (Патент US 6,723,231 В1 «Извлечение пропилена» C10G 7/02; C10G 7/00; B01D 3/14).

Недостатком данного изобретения является нерациональное использование сухого газа, направляемого в топливную сеть, в состав которого входят такие ценные компоненты, как водород, метан, этан, этилен, в качестве нефтезаводского топлива, а также низкая эффективность мембранного разделения в крупнотоннажных процессах.

Известен также способ переработки углеводородного газа при помощи низкотемпературной конденсации, в котором охлажденный поток углеводородного газа подают на первую ступень фракционирования с получением верхнего продукта - газовой фазы, обогащенной метаном, и нижнего продукта - конденсата, который направляют на вторую ступень фракционирования с отводом полученной газовой фазы деэтанизации и жидкой фазы, обогащенной тяжелыми углеводородами С3 и выше (патент на изобретение RU №2382302 C1, F25J 3/00, 20.02.2010).

Недостатками данного изобретения являются:

1) в способе предусмотрены только деметанизация и деэтанизация углеводородного газа с получением фракции С3 и выше, что приводит к потере ценных углеводородов - метана и этана, а получаемая широкая фракция легких углеводородов требует дальнейшего разделения для получения конечных продуктов;

2) рекомендация охлаждения газа деэтанизации дополнительно путем теплообмена с потоком нижней зоны первой ступени фракционирования практически нереализуема, поскольку температура газа во второй колонне ниже температуры потока нижней зоны предыдущей колонны, что не позволит охлаждать газ.

Наиболее близким к заявляемому изобретению является способ получения олефинов, реализованный в объединенной в виде нефтехимического кластера нефтеперерабатывающего завода нефтехимической установки, имеющей одно предыдущее сырье, поступающее от нефтеперерабатывающего блока или другого устройства переработки углеводородов и одну последующую печь пиролиза. Способ включает в себя: получение нефтеперерабатывающим заводом отходящего газового потока, состоящего из этана, водорода, монооксида углерода, диоксида углерода, метана и пропана от вышележащего блока обработки; объединение потока (ов) отходящих газов из печи пиролиза этана или пропана сырьевого потока с обычным или любым другим сырьем крекинг-печи и насыщение объединенного потока водяным паром в сатураторе подачи или смешивание его с водяным паром разбавления. Далее происходит крекинг объединенного потока в нижней секции печи пиролиза для получения продукта крекинга и выделение из продукта крекинга водорода, метана, этилена, пропилена, бутена, более тяжелых продуктов (заявка на изобретение US 2012/0053383 A1, С07С 4/04; С07С 1/02; C10G 57/00, опубл. 01.03.2012).

Недостатком данного изобретения является то, что использование блока низкотемпературной ректификации для очистки и разделения продуктов пиролиза имеет повышенную энергоемкость, так как:

1) для выделения товарного этилена из продуктов пиролиза предусматривается дополнительная стадия низкотемпературной ректификации, которая требует дополнительного глубокого охлаждения, компримирования, осушки, а также очистки продуктов пиролиза от примесей;

2) двухступенчатое разделение газообразных потоков в блоке газоперерабатывающей установки низкотемпературной ректификации приводит к увеличению энергозатрат на реализацию данного способа глубокой переработки нефтезаводского углеводородного газа;

3) подача на смешение с сырьем пиролиза подсмольной воды после стадии закалки газов пиролиза после печи вносит в сырье тяжелые углеводороды и смолы, что приводит к их деструкции этих отрицательно влияющих на процесс пиролиза компонентов;

4) смешение продуктов пиролиза с исходным сырьем на стадии низкотемпературной ректификации приводит к разбавлению исходного сырья ректификации насыщенными углеводородами, что снижает концентрацию ненасыщенных целевых углеводородов (этилена и пропилена), и, соответственно, к снижению фракционирующей способности колонн.

При создании изобретения перед авторами ставилась задача целесообразного использования мультитоннажного потока нефтезаводского углеводородного газа различных технологических установок нескольких нефтеперерабатывающих заводов с получением комплекса углеводородов для их дальнейшего использования в процессах нефтехимии и нефтепереработки, повышения экономичности технологических процессов переработки газа и снижения удельных капитальных затрат за счет многократного увеличения единичной производительности аппаратов и уменьшения числа технологических установок в формируемом кластере.

Для решения поставленной задачи предлагается мультитоннажный нефтехимический кластер по переработке нефтезаводского углеводородного газа в продукцию нефтехимии с помощью процесса пиролиза, объединяющий, по крайней мере, более двух нефтеперерабатывающих заводов, при этом для заводов, имеющих различный набор технологических процессов и разную выработку предельных и олефинсодержащих нефтезаводских газов, осуществляется сбор однотипных нефтезаводских газов, по крайней мере, в два потока, один поток объединяет нефтезаводские газы, именуемые офф-газами, содержащие предельные компоненты: этан, пропан, бутаны и не более 1% масс. пентанов, с последующей их очисткой от нежелательных примесей и разделением на целевые фракции с подачей напрямую в печь пиролиза, по крайней мере, одной фракции, содержащей смесь пропана и бутанов, и части другой фракции, содержащей этан, и подачей в топливную сеть заводов выделенной фракции, содержащей метан в полном объеме и оставшейся части фракции, содержащей этан в объеме, необходимом для поддержания должной теплотворной способности газа в топливной сети, и другой поток объединяет фракции, содержащие пропан и пропилен, являющиеся продуктами процессов термического и каталитического крекингов и коксования, который после очистки от нежелательных примесей поступает на фракционирование вместе с продуктами пиролиза.

Для максимальной загруженности нефтехимического кластера сырьем пиролиза и одновременного поддержания должной теплотворной способности газа для топливной сети заводов последний подпитывается природным газом.

Целесообразно для сокращения затрат на выделение фракции, содержащей смесь пропана и бутанов, использовать сжатие газов в несколько ступеней до давления 25 атм, но не более 30 атм, с организацией подачи на прием на вторую ступень офф-газов, имеющих более высокое давление, чем то, на которое рассчитана первая ступень.

Для сокращения затрат при отбензинивании газов и выделении фракции, содержащей смесь пропана и бутанов, при разделении офф-газов на целевые фракции температура конденсации и фракционирования обеспечивается теплосъемом оборотной водой и охлаждением до температуры минус 15°C, но не ниже минус 33°C, с помощью испарения пропана в пропанохолодильных установках.

Для сокращения затрат и увеличения глубины извлечения целевых компонентов из нефтезаводских газов в мультитоннажном нефтехимическом кластере используется абсорбционная очистка газов с помощью нафты.

Целесообразно также, чтобы в мультитоннажном нефтехимическом кластере для подготовки офф-газов к пиролизу на газоперерабатывающей установке осуществлялась поэтапная очистка газа от сероводорода и двуокиси углерода аминами, промывка щелочью для полного удаления кислых примесей, каталитическое удаление кислорода и NOx, полное удаление щелочью двуокиси углерода, удаление влаги и ртути адсорбцией на цеолитах, удаление примесей аммиака, меркаптанов и COS, арсинов и следов серы каталитической адсорбцией, проводится деэтанизация очищенного газа с использованием сжатия газа, откуда фракция С3 и выше непосредственно поступает на пиролиз, а газ деэтанизации подвергается деметанизации с выделением фракции, содержащей метан и этан.

Целесообразно также для подготовки пропан-пропиленовой фракции к пиролизу на блоке очистки осуществлять каталитическое адсорбционное удаление воды, серы и аммиака с последующим каталитическим адсорбционным удалением арсинов, при этом для оптимизации процесса пиролиза формирование состава сырья, подготовка его к пиролизу и непосредственно сам процесс пиролиза, включая разделение его продуктов, проводятся в направлении выработки полипропилена в большей степени, чем полиэтилена и сопутствующих данному процессу других продуктов.

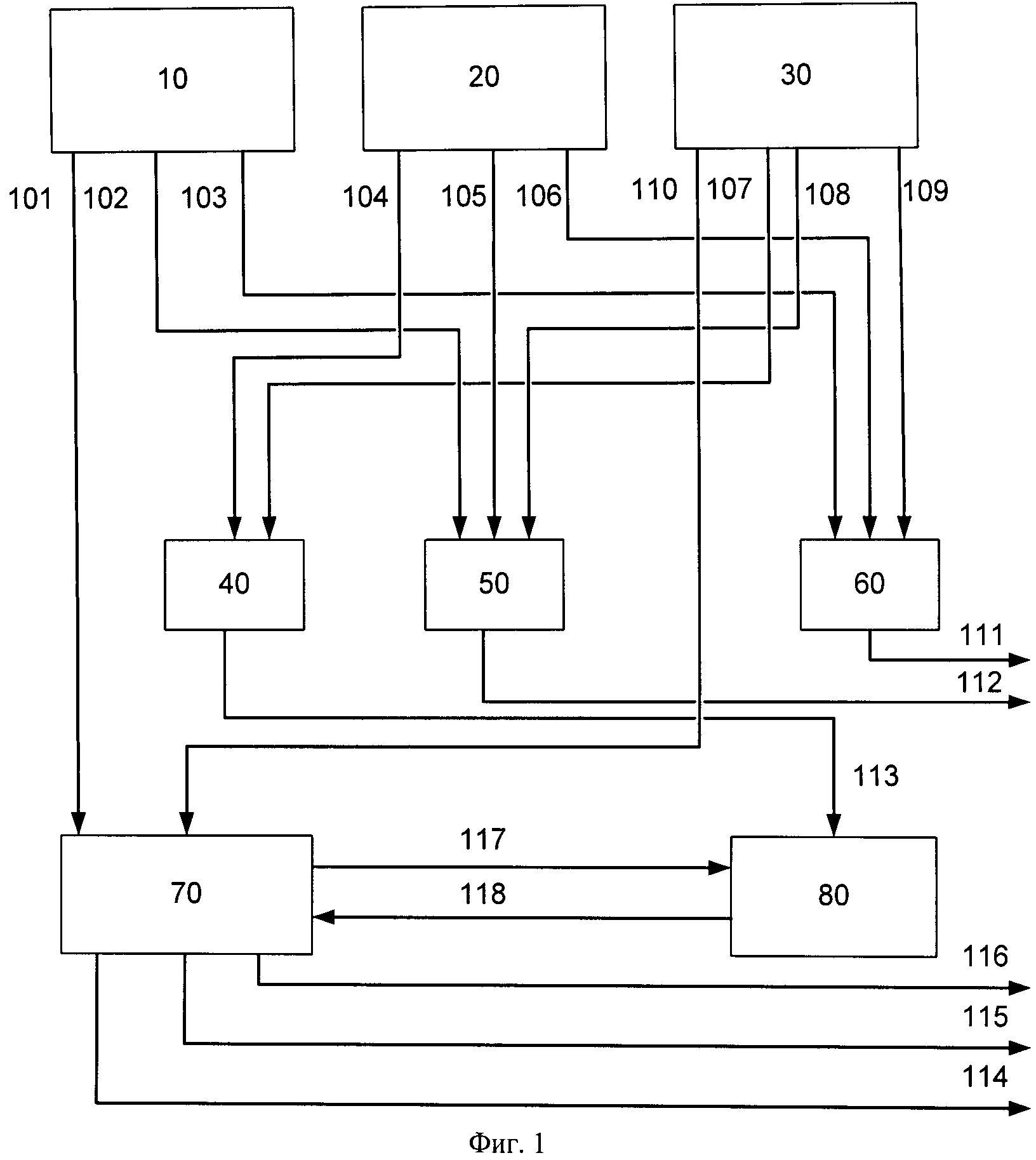

На фигуре 1 представлена схематичная иллюстрация мультитоннажного нефтехимического кластера, основанного на переработке в процессе пиролиза пропан-пропиленовой и подготовленной пропан-бутановой фракций, собираемых с нефтеперерабатывающих заводов.

С трех нефтеперерабатывающих заводов 10, 20, 30 с различных технологических установок выделяются пропан-пропиленовая фракция (потоки 101, 110), пропан-бутановая фракция (потоки 104, 107), фракция углеводородов с повышенным содержанием водорода (потоки 102, 105, 108) и фракции, содержащие этан (потоки 103, 106, 109).

Пропан-пропиленовая фракция (потоки 101, 110) поступает в блок низкотемпературного разделения 70, в состав которой входят подготовка фракций к пиролизу, компримирование, фракционирование. В блоке низкотемпературного разделения 70 пропан-пропиленовая фракция перерабатывается совместно с продуктами пиролиза (поток 118). Выделенные предельные углеводороды (поток 117) отводятся с блока низкотемпературного разделения 70 в печь пиролиза (блок 80).

Фракция углеводородов с повышенным содержанием водорода (потоки 102, 105, 108) объединяется и направляется в блок 50, в котором осуществляются сбор этих фракций и подготовка к дальнейшей переработке. Из блока 50 отводится фракция углеводородов с повышенным содержанием водорода (поток 112) для выработки водорода, используемого далее как реагент в разнообразных нефтехимических процессах.

Фракции, содержащие этан, в состав которой могут входить метан и инертные газы (поток 103, 106, 109), объединяются в блоке 60 и отправляются потоком 111 для дальнейшего использования в качестве топливного газа топливной сети нефтеперерабатывающих заводов, а также других объектов нефтехимического кластера, где осуществляется потребление газа для технологических печей. К этому потоку подпитывается природный газ для поддержания теплотворной способности топливной сети. Наиболее целесообразно использование блока 60 для приема избыточного количества вырабатываемых топливных газов, обедненных пропаном и бутаном с заводов для покрытия потребности в этих газах объектов нефтехимического кластера, например печей пиролиза.

Пропан-бутановая фракция (потоки 104, 107), поступающая с нефтеперерабатывающих заводов 20 и 30, объединяется в блоке 40, где осуществляется подготовка сырья (поток 113) к подаче в печь пиролиза (блок 80). Продукты пиролиза (поток 118) поступают в блок низкотемпературного разделения 70, из которого отводят: этилен (поток 114), пропилен (поток 115) и остаток фракционирования продуктов пиролиза (поток 116). Эти продукты отправляются на объекты нефтехимического кластера, в которых вырабатываются товарные продукты. Так, этилен (поток 114) направляется на производство полиэтилена и (или) поливинилхлорида, окиси этилена и других продуктов нефтехимического синтеза, пропилен (поток 115) - на производство полипропилена.

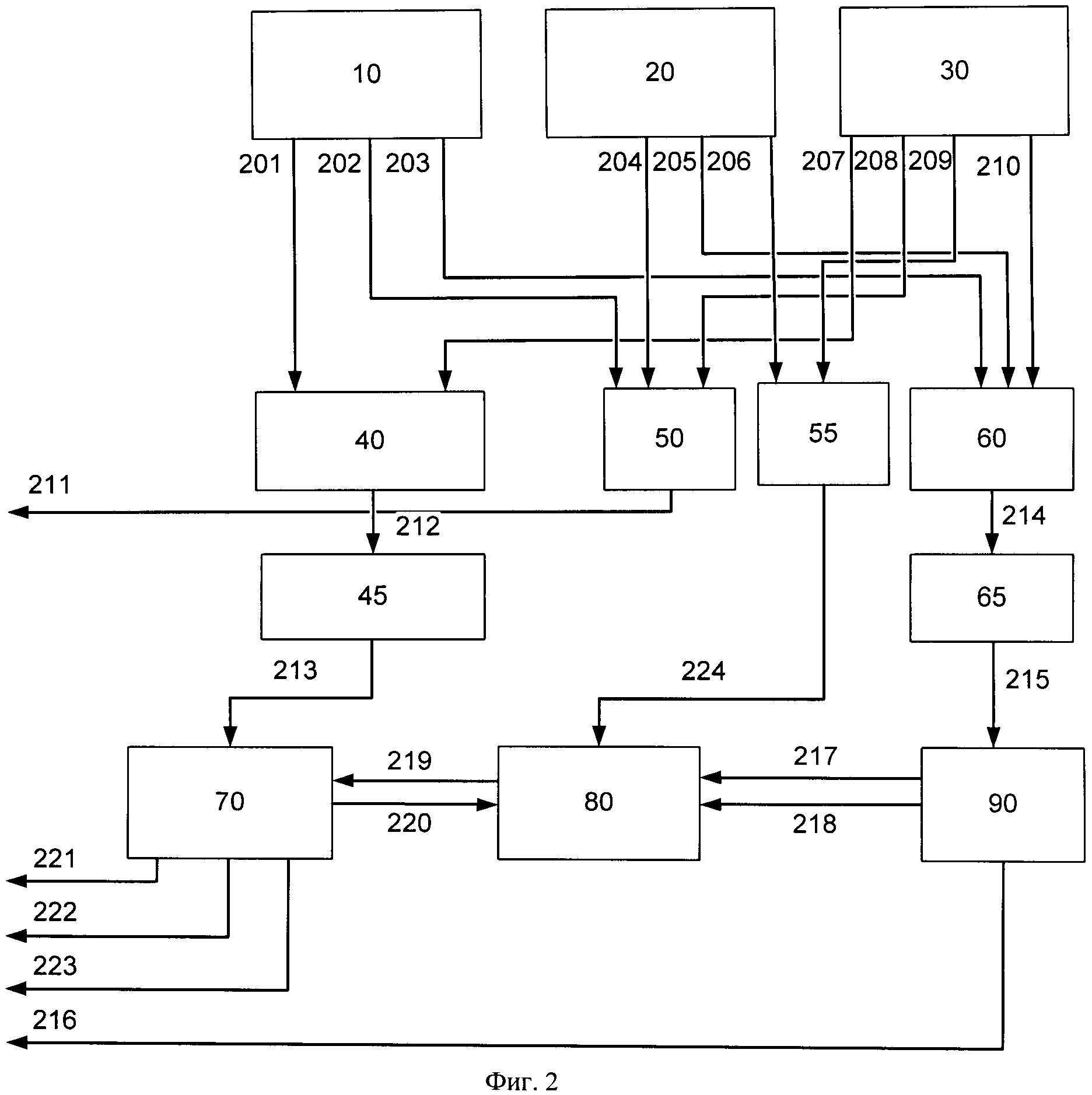

На фигуре 2 представлена схематическая иллюстрация мультитоннажного нефтехимического кластера, основанного на переработке в процессе пиролиза офф-газов и пропан-пропиленовой фракции.

С трех нефтеперерабатывающих заводов 10, 20, 30 с различных технологических установок выделяются пропан-пропиленовая фракция (потоки 201, 207), пропан-бутановая фракция (потоки 206, 209), фракция углеводородов с повышенным содержанием водорода (потоки 202, 204, 208) и нефтезаводские газы, именуемые офф-газами (потоки 203, 205, 210), относящие к категории сбросных газов технологических объектов.

Фракции углеводородов с повышенным содержанием водорода (потоки 202, 204, 208) объединяются и направляются в блок 50, в котором осуществляется сбор этих фракций и подготовка к дальнейшей переработке. Из блока 50 отводится фракция углеводородов с повышенным содержанием водорода (поток 211) для выработки водорода, используемого далее как реагент в разнообразных нефтехимических процессах.

Пропан-пропиленовая фракция (потоки 201, 207) поступает в блок сбора пропан-пропиленовой фракции 40, после которого направляется потоком 212 в блок очистки 45, где осуществляется каталитическое адсорбционное удаление воды, серы и аммиака, с последующим каталитическим адсорбционным удалением арсинов. Очищенная пропан-пропиленовая фракция (поток 213) направляется в блок низкотемпературного разделения 70, в состав которого входят подготовка фракций к пиролизу, компримирование и фракционирование. В блоке низкотемпературного разделения 70 пропан-пропиленовая фракция перерабатывается совместно с продуктами пиролиза (поток 219). Выделенные предельные углеводороды (поток 220) отводятся с блока низкотемпературного разделения 70 в печь пиролиза (блок 80). Из блока низкотемпературного разделения 70 отводятся конечные продукты пиролиза: этилен (поток 221), пропилен (поток 222), остаток фракционирования продуктов пиролиза (поток 223). Эти продукты отправляются на объекты нефтехимического кластера, в которых вырабатываются товарные продукты. Так, этилен (поток 221) направляется на производство полиэтилена и (или) поливинилхлорида, окиси этилена и других продуктов нефтехимического синтеза, пропилен (поток 222) - на производство полипропилена.

Пропан-бутановая фракция (потоки 206, 209) объединяется в блоке 55, где осуществляется подготовка сырья (поток 224) к подаче в печь пиролиза (блок 80). Продукты пиролиза (поток 219) направляются в блок низкотемпературного разделения 70.

Нефтезаводские газы, именуемые офф-газами (потоки 203, 205, 210) и относящие к категории сбросных газов технологических объектов, объединяются в блоке 60, после которого офф-газы (поток 214) направляются на очистку от сероводорода и двуокиси углерода в блок аминовой очистки 65. Очищенные от присутствия большого количества кислых компонентов нефтезаводские газы (поток 215), отводимые из блока 65, направляются на газоперерабатывающую установку 90, в которой осуществляется поэтапная промывка щелочью для полного удаления кислых примесей, каталитическое удаление кислорода и NOx, полное удаление щелочью примесей двуокиси углерода и сероводорода, удаление влаги и ртути адсорбцией на цеолитах, удаление примесей аммиака, меркаптанов и COS, арсинов и следов серы каталитической адсорбцией, проводится деэтанизация очищенного газа с использованием сжатия газа и низкотемпературной сепарации. С блока газоперерабатывающей установки 90 глубоко очищенная пропан-бутановая фракция (поток 217) непосредственно поступает на пиролиз (блок 80). Далее газ деэтанизации подвергается деметанизации, откуда выделяются фракции, содержащие метан и этан. Часть фракции, содержащей этан (поток 218), поступает на пиролиз (блок 80), а метановая фракция и оставшаяся часть фракции, содержащей этан (поток 216), отводится с блока 90 в топливную сеть нефтехимического кластера, в том числе в качестве топлива в печь пиролиза.

Реализуемость предлагаемого мультитоннажного нефтехимического кластера обосновывается следующими примерами.

Пример 1. В качестве примера приводятся конкретные данные по практической разработке заявляемого изобретения с целью создания мультитоннажного нефтехимического кластера на базе группы башкирских нефтеперерабатывающих заводов, состоящего из трех заводов, отличающихся мощностью, качеством сырья, набором технологических процессов и ассортиментом продукции.

Один из заводов - топливного назначения - имеет мощность до 6 млн. т/год. В состав вторичных процессов входят установки каталитического крекинга и коксования, которые позволяют получать пропан-пропиленовую фракцию в количестве до 17 т/ч. Также вырабатываются офф-газы в количестве 50 т/ч, в которых ограничено содержание С5 и выше не более 1% масс.

На втором заводе топливно-масляного назначения, аналогичной мощности, в потоках газов отсутствует С3-олефин и вырабатывается исключительно пропан-бутановая фракция в количестве 20 т/ч. Имеются офф-газы в количестве 78 т/ч, в которых также ограничено содержание С5 и выше не более 1% масс.

Третий завод, мощностью до 9 млн т/год, аналогичный первому по составу вторичных процессов, дополнительно имеет в своем составе гидрокрекинг и получение ароматических углеводородов. На заводе получают пропан-пропиленовую фракцию в количестве до 14 т/ч и офф-газы в количестве 60 т/ч, в которых ограничено содержание С5 и выше не более 1% масс.

Существующие на трех заводах мощности по переработке углеводородных газов не обеспечивают необходимого качества выделяемых фракций и рационального их использования, физически и морально устарели и требуют реконструкции и модернизации большого числа маломощных установок.

Суммарная мощность по нефтезаводским газам с трех заводов составляет около 2 млн т/год, что позволяет создать на базе систем переработки этого сырья с небольшим числом мощных современных установок и трех нефтеперерабатывающих заводов мультитоннажный нефтехимический кластер, что приведет к существенной экономии капиталовложений по сравнению с реконструкцией газоперерабатывающих систем каждого предприятия - на 25-30%.

В заявляемом изобретении в последующих примерах представлены три варианта реализации мультитоннажного нефтехимического кластера для данной группы заводов, отличающихся мощностью загрузки пиролиза по предельному сырью и потреблением природного газа для компенсации выбывания из топливного газа заводов целевых фракций, используемых в качестве источника сырья для выработки нефтехимической продукции.

Пример 2. В первом варианте разработки мультитоннажного нефтехимического кластера за счет объединения с двух заводов пропан-пропиленовой фракции в один поток и подачи его на фракционирование вместе с продуктами пиролиза и за счет вовлечения напрямую в процесс пиролиза объединенной с двух заводов пропан-бутановой фракции обеспечивается загрузка пиролиза пропан-бутановой фракции, содержащей исключительно предельные углеводороды, в количестве 500 тыс. т/год. При этом теплотворная способность газа в топливной сети не ниже 11 тыс. ккал/м3 обеспечится за счет подпитки природного газа в количестве примерно 300 тыс. нм3/год при условии, что коэффициент полезного действия печей будет на уровне 85-92%.

Пример 3. Во втором варианте мультитоннажного нефтехимического кластера технологическая схема кластера подобна первому, но в кластере повышена загрузка по пропан-бутановой фракции, примерно на 35%, за счет использования резервов одного из завода. При этом мощность по переработке предельных углеводородов достигнет 750 тыс. т/год, однако затраты на формирование кластера, относительно выработки дополнительного количества пропан-бутановой фракции в 1,6 раза, вырастают в 2,3 раза, также аналогично вырастет потребность нефтехимического кластера в природном газе.

Пример 4. В третьем варианте, с целью доведения мощности пиролиза по переработке пропан-бутановой фракции до максимума при общей производительности кластера до 21 млн т/год нефти, что примерно составляет 1500 тыс. т/год, включая переработку предельных углеводородов пропан-бутановой фракции и этана, в количестве соответственно до 100 и 36 т/ч, выделенных практически из всего возможного к переработке объема офф-газов, в количестве до 200 т/ч, в том числе в переработку будет вовлечена пропан-пропиленовая фракция в количестве 20 т/ч с долей пропана 23% масс. В этом варианте мощность кластера с учетом переработки нефти и газа составит около 23 млн т/год.

Этот вариант является наиболее дорогим по сравнению с другими. Затраты на формирование кластера увеличиваются по сравнению с первым вариантом (пример 2) в 6 раз. Однако окупаемость данного варианта наиболее привлекательна и составляет около 5 лет. Особенностью формирования кластера в этом случае является необходимость подачи в топливную сеть заводов природного газа в объеме, практически замещаемом весь нефтезаводской газ, поскольку доля метана в нефтезаводских газах после извлечения целевых компонентов станет крайне низкой из-за высокого содержания инертных газов. Ожидаемая потребность в природном газе при использовании на заводах современных печей составит до 1200 тыс. нм3/год.

Чтобы дополнительно увеличить мощность нефтехимического кластера, целесообразно ввести в состав первого завода процессы гидрокрекинга газойля и жесткого (газового) каталитического крекинга газойля в смеси с непревращенным остатком гидрокрекинга этого завода и аналогичного остатка с третьего завода. В этом случае выработка офф-газов и пропан-пропиленовой фракции существенно увеличится, что, соответственно, приведет к увеличению мощности кластера дополнительно на 15-20% по выработке пропилена и другой продукции нефтехимии.

Как следует из представленных в заявляемом изобретении схем реализации мультитоннажного нефтехимического кластера и примеров его реализации, на практике авторами решена задача экономически выгодного использования нефтезаводского углеводородного газа, собранного с нескольких мощных нефтеперерабатывающих заводов, для выработки из него значительных объемов ценной нефтехимической продукции на базе процесса пиролиза, при этом необходимые удельные капитальные и эксплуатационные затраты, а также дополнительное привлечение природного газа для нужд заводов является окупаемым за достаточно короткий срок.