Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОКСА

Вид РИД

Изобретение

Изобретение относится к области коксохимического и доменного производства.

В современном производстве качество доменного кокса должно отвечать требованиям международного стандарта ASTM: D5341-99 по показателям CSR - прочность кокса после реакции с CO2 и CRI - реакционная способность.

В производстве кокса улучшение его механической прочности, в основном, достигают с помощью способов, основанных на подготовке угольной шихты для коксования путем варьирования ее марочного состава, трамбования, брикетирования, термообработки и обработки разными органическими и неорганическими добавками и т.п. Тем не менее, эффективность таких технологий неудовлетворительная в связи с ограниченностью выбора марок угля, зависимости показателя прочности кокса от качества применяемой шихты, неудовлетворительного соотношения реактивности и прочности полученного кокса и т.п.

Более эффективны в этом смысле технологии улучшения показателей CSR и CRI путем химической обработки готового кокса.

Известен способ обработки доменного кокса путем нанесения бората на куски доменного кокса, отличающийся тем, что после выгрузки из коксовой печи, тушения и сортировки куски доменного кокса, имеющие температуру 20-50°C, обрабатывают разбрызгиванием 2-20%-ного водного раствора бората, выбранного из ряда: тетраборат натрия, тетраборат калия, тетраборат кальция, причем для обработки применяют такой объем раствора, чтобы количество сухого бората в коксе отвечало 0,2-0,50% (мас.) в пересчете на кокс (патент РФ 2336297 С1, МПК C10L 9/10, приоритет 05.07.2007).

Недостатками известного способа обработки доменного кокса являются:

- не используется тепло раскаленного кокса для плавления боратов на поверхности кокса с улучшением его качества на стадии тушения, водный раствор бората на холодном коксе не хемосорбируется на поверхности кокса, а содержание влаги в доменном коксе регламентируется для класса +40 мм - 5%, для +25 мм - 6%. Повторная мокрая обработка кокса только снижает его качество;

- не обеспечивается равномерность обработки всех кусков кокса в потоке из-за отсутствия парообразования;

- необходимость дополнительной стадии внепечной обработки кокса в потоке после стадии тушения.

Известен способ улучшения качественных показателей доменного кокса, включающий разбрызгивание при температуре не ниже 20°C на куски доменного кокса 2-20%-ного водного раствора бората металла, выбранного из ряда: натрий, калий, кальций, содержащего 0,1-0,2 мас.% неионогенного поверхностно-активного вещества в виде моно- и/или диалкиловых эфиров полиэтиленгликоля в количестве, обеспечивающем содержание поверхностно-активного вещества в коксе 0,0035-0,0070 мас.%, причем в качестве бората металла, выбранного из ряда: натрий, калий, кальций ,используют пентаборат одного из металлов, а раствор используют в количестве, обеспечивающем содержание сухого пентабората в коксе 0,09-0,68 мас.% (патент РФ 2445348 С1, МПК C10L 9/10, приоритет 21.03.2011).

Недостатками данного способа обработки доменного кокса являются:

- не используется тепло раскаленного кокса для плавления боратов на поверхности кокса с улучшением его качества на стадии тушения;

- необходимость дополнительной стадии внепечной обработки кокса в потоке после стадии тушения;

- не обеспечивается равномерность обработки всех кусков кокса в потоке из-за отсутствия парообразования;

- сложность технологической схемы приготовления и поддержания концентрации раствора боратов и моно- и/или диалкиловых эфиров полиэтиленгликоля.

Ближайшим к предлагаемому способу, по сути и достигнутому результату, является избранный в качестве прототипа известный способ обработки доменного кокса, который включает нанесение на горячие куски кокса (t≥850°C) мелкодисперсного твердого неорганического соединения распылением с помощью предварительно нагретого газового потока (GB 1423187, опубл. 28.01.1976, МПК C10L 5/00). Согласно известному способу в качестве неорганического соединения для нанесения на кокс применяют борную кислоту или бораты. При этом происходит деактивация кокса в реакции с кислородом (O2) и углекислым газом (CO2) за счет образования при высокой температуре защитной пленки из расплавленных боратов на поверхности кусков кокса.

К недостаткам известного способа относятся:

- необходимость дополнительной стадии внепечной обработки кокса после стадии тушения;

- недостаточная эффективность технологии, которая выражается в незначительном снижении реакционной способности (CRI) и несущественном увеличении прочности кокса после реакции (CSR);

- неэкономичность технологии, поскольку для осуществления процесса образования на поверхности кокса защитной пленки необходима высокая температура (≥850°C);

- сложность аппаратного оформления процесса нанесения неорганического вещества на кокс, термообработки и осуществления контроля над ходом процесса нанесения защитной пленки на кокс (применения газовых форсунок, распылителей порошка боратов, высокотемпературных реакторов, контролирующих приборов и т.п.);

- повышенная опасность для окружающей среды и здоровья обслуживающего персонала использования мелкодисперсной твердой борной кислоты или боратов при высоких температурах.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение качества доменного кокса по показателю горячая прочность после реакции с CO2 (CSR) и снижение его реакционной способности (CRI) в рамках действующей технологии мокрого тушения.

Задача была решена за счет того, что в способе получения высококачественного кокса, кокс с температурой 1050±50°C после выгрузки из коксовой печи в тушильный вагон тушится водным раствором боратов с содержанием 3-10 г/дм3 боратов (тетраборат натрия пентагидрат, бура десятиводная, дисодиум октаборат тетрагидрат) в виде раствора и пульпы в течение 90-120 сек непосредственно в тушильном вагоне, находящемся под тушильной башней.

Для растворения боратов используется технологическая вода с температурой 70-90°C.

Бораты, содержащиеся в виде раствора и пульпы, при тушении сначала расплавляются на поверхности раскаленного кокса и при дальнейшем тушении остаются в порах и трещинках кокса. Обработанный в тушильном вагоне кокс после тушения рассеивается на классы с получением доменного кокса.

Экспериментально установлено, что объем пор типичного металлургического кокса мокрого тушения составляет в среднем 8,1*10-3 мл/г (Кокс и химия. 2012. №1. С.18-27). После заполнения пор и трещин кокса боратами с образованием монолитной пленки глазури на стенках пор, трещин и поверхности куска кокса объем пор уменьшается в среднем в 2,3 раза и составляет 3,5*10-3 мл/г. Таким образом, объем, заполненный реагентом, составляет 4,6*10-3 мл/г или 7,9*10-3 г водного тетрабората натрия на 1 г кокса (10 кг на 1 тонну кокса).

Теоретически это соответствует значению содержания боратов 2,5 г/дм3 раствора на тушение кокса.

Практически в условиях производства и с учетом потерь оптимальное содержание боратов в водном растворе при обработке кокса определено 3-10 г/дм3.

Содержание боратов в водном растворе менее 3 г/дм3 не достаточно для создания защитного слоя на стенках пор, трещин и всей поверхности куска, и улучшения показателей CSR и CR1 не наблюдается.

Содержание боратов в водном растворе более 10 г/дм3 технологически и экономически нецелесообразно.

Тушение кокса водой, содержащей 3-10 г/дм3 бората в виде раствора и пульпы, производится в течение 90-120 сек. Этого времени достаточно для заполнения всех пор кокса водным раствором боратов с созданием защитного слоя и снижения температуры кокса.

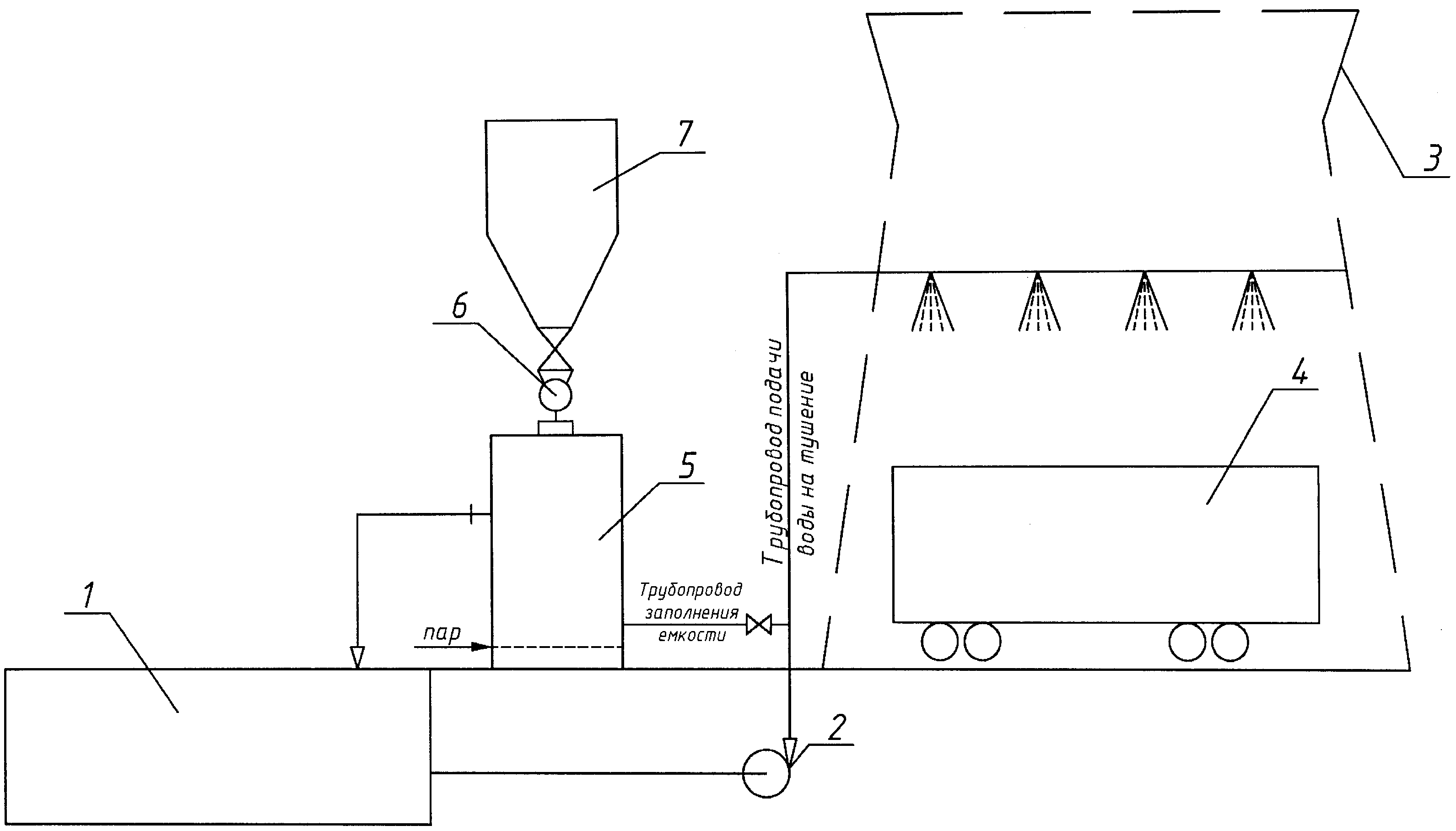

Заявленный способ получения высококачественного кокса реализуют следующим образом (см. схему получения высококачественного кокса водой с боратом).

Из отстойника 1 тушильной башни 3 в емкость 5 для смешивания закачивают горячую воду с температурой 70-90°C. На емкости установлен бункер 7 с дозатором 6. Из бункера порошок боратов (тетраборат натрия пентагидрат, бура десятиводная, дисодиум октаборат тетрагидрат) подается дозатором в емкость для смешения и растворения. Перемешивание воды в емкости производится за счет подачи острого пара в нижнюю часть. Раствор из верхней части емкости перетекает в отстойник 1 тушильной башни 3 и насосом 2 подается в тушильный вагон 4 на тушение кокса. Содержание боратов в воде отстойника поддерживается на уровне 3-10 г/дм3 в виде раствора и пульпы.

В процессе тушения кокса водой, содержащей 3-10 г/дм3 бората в виде раствора и пульпы, бораты расплавляются на раскаленной поверхности кокса, и при дальнейшем охлаждении кокса раствор боратов равномерно покрывает поверхность куска кокса и проникает в поры и трещинки. Такой защитный слой надежно препятствует проникновению и влиянию окислительных газов на кокс, соответственно снижая индекс реактивности CRI и повышая показатель прочности CSR доменного кокса.

Заявленный способ получения высококачественного кокса с температурой 1050±50°C в тушильном вагоне при его тушении в тушильной башне водой, содержащей 3-10 г/дм3 бората в виде раствора и пульпы, в течение 90-120 сек испытан на «Челябинском заводе по производству коксохимической продукции» (ООО «Мечел-Кокс») и ОАО «Москокс».

После рассева кокса на фракции определяли показатели качества CSR и CRI доменного кокса согласно стандарту ASTM: D5341-99.

В таблицах 1-3 представлены результаты испытаний доменного кокса. Как видно из таблиц при относительно низких показателях CSR и высоких показателей CRI исходного доменного кокса тушение кокса водой, содержащей 3-10 г/дм3 бората в виде раствора и пульпы, позволяет непосредственно в рамках действующего производства:

- повысить прочность кокса после реакции с CO2 (CSR) на 9,4-13,1% (отн.);

- снизить реакционную способность (CRI) на 5,3-11,9% (отн.);

- повысить экономичность процесса за счет упрощения технологии обработки кокса неорганической добавкой, которая происходит при его тушении в условиях высоких температур для получения защитной пленки;

- повысить экономичность процесса выплавки чугуна за счет использования более качественного кокса по показателям CSR и CRI, что позволяет снизить расход кокса на выплавку 1 т чугуна и снизить его себестоимость.

Предлагаемый способ получения высококачественного кокса отличается от аналогов тем, что кокс с температурой 1050±50°C после выдачи из печей тушится в тушильном вагоне водным раствором боратов с содержанием 3-10 г/дм3 в виде раствора и пульпы. При обработке кокса большим количеством воды (4 м3 на тонну кокса) обеспечивается заполнение всех пор кокса раствором и пульпой боратов, затем вода испаряется под действием высоких температур кокса (1050±50°C), а бораты остаются в порах кокса. Температура кокса в конце процесса тушения снижается до ~250°C.

Обработка кокса водными растворами боратов позволяет получать кокс, который отвечает международным стандартам по качественным показателям CSR>55-70% и CRI≤30-22%, из кокса, имеющего пониженные показатели, и соответственно расширить сырьевую базу коксования.

|

|

|