Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ

Вид РИД

Изобретение

Изобретение относится к области получения защитных антифрикционных износостойких и обладающих высокой коррозионной стойкостью покрытий на вентильных металлах и их сплавах, преимущественно на титане и его сплавах, алюминии и его сплавах, сплавах магния и может найти применение для защиты от коррозии деталей и металлоконструкций, работающих в водных коррозионно-активных средах, в атмосфере с высокой влажностью и под воздействием агрессивных ионов, а также для защиты их поверхности от различного рода загрязнений.

Известен способ получения покрытий (пат. РФ №2250937, опубл. 2005.04.27), который включает микродуговое оксидирование изделий из магния, алюминия, титана, циркония, ниобия, тантала и их сплавов в щелочных или кислотных электролитах с формированием покрытий на основе керамических, полимерных, металлических, стекловидных, керамико-металлических, керамико-полимерных, керамико-стекловидных порошковых частиц, равномерно перемещаемых в растворе электролита у покрываемой поверхности изделий и имеющих температуру плавления, не превышающую температуру микродуговых разрядов, при этом размер частиц не должен превосходить 5 мкм, а их массовая доля составлять 0,5-5% от массы электролита. В ходе оксидирования раствор электролита перемешивают сжатым воздухом с одновременным вращением изделий со скоростью ламинарного потока электролита. Используемый в известном способе электролит, содержащий твердые мелкодисперсные частицы, является сложным в приготовлении и недостаточно стабильным. В условиях микроразрядов упомянутые мелкодисперсные частицы с большой вероятностью образуют агрегаты, разрушаются, вследствие чего формируются неравномерные покрытия с невысокой адгезией и недостаточно высокими защитными свойствами, при этом гидрофобные свойства формируемых покрытий являются также недостаточно высокими: угол смачивания поверхности дистиллированной водой достигает 90°, а 3%-ным раствором NaCl - 100-102°.

Известен способ получения фторопластового покрытия на металлической поверхности (пат. РФ №2070444, опубл. 1996.12.20), включающий предварительное формирование полимерно-керамического слоя, представляющего собой оксидную пленку толщиной, по крайней мере, 0,01 мкм, пропитанную 2-50% раствором олигоаминоорганоэтоксисилоксана в органическом растворителе, последующее нанесение полимерного слоя толщиной 50-200 мкм из композиции на основе 5-20 мас.% сополимера винилиденфторида с тетрафторэтиленом и/или трифторхлорэтиленом, и/или гексафторпропиленом и органических растворителей и сушку полученного покрытия. Оксидную пленку предварительно формируют выдержкой на воздухе при естественных условиях, термообработкой в атмосфере кислорода, химической или электрохимической обработкой, например анодированием. Получаемые известным способом покрытия обладают недостаточно высокими гидрофобными и антикоррозионными свойствами. Вследствие малой толщины и неразвитой пористости формируемой оксидной пленки не обеспечивается достаточно прочное закрепление слоя полимера, а также необходимая адгезия между слоями покрытия, которое не образует надежного препятствия для проникновения коррозионно-активных ионов к поверхности металла.

Известен способ нанесения антиадгезионного полимерного покрытия на изделия из алюминия, описанный в немецком патенте №2950604, опубл. 1981.06.19, включающий погружение изделия с предварительно нанесенным пористым анодным покрытием в дисперсию политетрафторэтилена (ПТФЭ) в растворе полиэфирсульфона и диметилформамида N-метилпирролидона с последующим испарением растворителя и термической обработкой изделия с нанесенным полимером. Полученные с помощью известного способа покрытия обладают недостаточно высокими защитными качествами, в частности невысокой износостойкостью и коррозионной стойкостью. Из-за малого размера пор частицы политетрафторэтилена практически не проникают внутрь пор, образуя на внешней поверхности поверхностный слой, который является неоднородным вследствие формирования агрегатов частиц ПТФЭ и обладает недостаточно высокой адгезией.

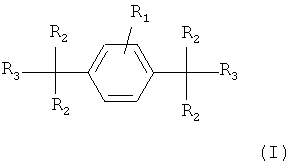

Известен описанный в патенте РФ №2413746, опубл. 2011.03.10 способ получения на изделиях из вентильных металлов, выбранных из алюминия, магния, титана, ниобия и/или циркония или их сплавов, покрытий, предназначенных для работы в коррозионных и агрессивных средах, включающий нанесение оксидного керамического слоя, образованного из металла плазмохимическим способом, с последующим нанесением на поверхность этого слоя и в его капиллярную систему предшественников полимеров в форме димеров или галогенированных димеров общей формулы (I):

где R1 представляет собой один или более атомов водорода или радикалов галогенов;

каждый R2 представляет собой атом водорода или галогена; и

каждый R3 представляет собой соответствующий ксилиленовый остаток, образующий димерную структуру,

в виде раствора либо суспензии в соответствующем растворителе с использованием вакуума, полимеризацию и термообработку сформированного полимерного слоя. Однако осуществляемая в вакууме полимеризация усложняет способ и увеличивает расходы на его осуществление. Кроме того, исходные димеры содержат радикалы галогенов и водород, которые в ходе процесса могут накапливаться в вакууме и взаимодействовать с материалом покрытия, вызывая появление микротрещин и микродефектов. Эти дефекты негативно сказываются на защитных свойствах покрытия и не позволяют обеспечить достаточно продолжительный срок его эксплуатации в коррозионно-активной среде.

Наиболее близким к заявляемому является описанный в патенте DE №4143650, опубл. 2003.09.18 способ получения на сплавах алюминия и сплавах магния защитных композитных покрытий, обладающих адгезией к металлу, коррозионной стойкостью и износостойкостью, проявляющих антифрикционные свойства. Способ включает нанесение на предварительно обработанную электрохимическим методом, преимущественно анодированием, поверхность металла слоя фторполимера, преимущественно политетрафторэтилена (ПТФЭ), в виде содержащей фторированный мономер либо олигомер эмульсии, либо суспензии с размерами частиц, не превышающими диаметр пор анодированной поверхности (1-50, преимущественно 1-10 нм), полимеризацию упомянутого фторированного мономера либо олигомера и термическую обработку нанесенного полимерного слоя, при этом упомянутый фторированный мономер либо олигомер наносят на поверхность, подвергнутую анодированию не ранее чем за 24 часа до указанного нанесения.

Однако в известном способе полимеризация фторированного мономера/олигомера происходит непосредственно на поверхности сформированного анодного слоя, поскольку он практически не проникает в поры. Известно, что заполнению капилляров и пористых тел жидкостью под воздействием силы тяжести препятствуют силы поверхностного натяжения, которые зависят от смачивающих свойств жидкости. В результате формирующийся фторполимерный слой не «запечатывает» в должной мере вход в поры анодного слоя и не перекрывает полностью его микродефекты. Кроме того, неизбежное образование агломератов частиц эмульсии либо суспензии исходного мономера/олигомера приводит к формированию полимерного слоя неравномерной толщины. Защитные свойства полученных известным способом покрытий являются недостаточными для эффективного использования в водной коррозионно-активной среде, износостойкость - недостаточной высокой, следствием чего является незначительный срок службы покрытий.

Задачей изобретения является создание способа получения на вентильных металлах и их сплавах защитных антикоррозионных покрытий с высокой износостойкостью, обеспечивающих долговременную защиту в водных коррозионно-активных средах.

Технический результат изобретения заключается в повышении коррозионных свойств и износостойкости защитных покрытий на вентильных металлах и их сплавах.

Указанный технический результат обеспечивается способом получения защитных покрытий на вентильных металлах и их сплавах, включающим электрохимическую обработку поверхности металла, нанесение на обработанную поверхность слоя ПТФЭ с последующей термообработкой, в котором, в отличие от известного, электрохимическую обработку осуществляют в содержащем растворимые соли электролите, представляющем собой коллоидный раствор при значении pH 8,0-10,5, при напряжениях, обеспечивающих протекание плазменных микроразрядов на границе раздела электрод-электролит, эффективной плотности тока 0,5-1,0 А/см2, при этом слой ПТФЭ наносят из суспензии, содержащей его частицы размером 0,2-0,6 мкм в изопропиловом спирте с добавлением смачивателя ОП-10 при следующем содержании компонентов, г/л:

|

Нанесение слоя ультрадисперсного (0,2-0,6 мкм) политетрафторэтилена (УПТФЭ) преимущественно осуществляют путем кратковременного (10-15 с) погружения обрабатываемого изделия в суспензию.

Для обеспечения оптимальной толщины и равномерности покрытия выполняют многократное погружение изделия в суспензию, при этом каждое последующее погружение выполняют после полного испарения изопропилового спирта с его поверхности после предыдущего погружения.

Для обеспечения хорошего качества покрытия термообработку изделия также проводят после полного испарения изопропилового спирта с его поверхности.

Способ осуществляют следующим образом.

Плазменно-электролитическое оксидирование (ПЭО) проводят при напряжениях, вызывающих протекание плазменных микроразрядов на границе электрод-электролит, преимущественно в биполярном режиме, при эффективной плотности тока 0,5-1 А/см2 в электролите, содержащем растворимые соли (фосфаты, силикаты, фториды и др.), к которым добавляют гидроксид натрия либо о-фосфорную кислоту в количествах, обеспечивающих значение pH в интервале 9,0-10,8 и образование коллоидного раствора в электролите подобранного состава.

Коллоидные частицы электролита размером от 3 до 10 нм несут заряд. Заряженные коллоидные частицы встраиваются в структуру покрытия, втягиваясь в каналы разряда под действием электрического поля, что обеспечивает их проникновение в более глубокие слои покрытия.

Высокие локальные температуры плазменных микроразрядов в прианодной области обеспечивают плазмохимический синтез с участием компонентов электролита сложных химических соединений, обеспечивающих антикоррозионную защиту металла.

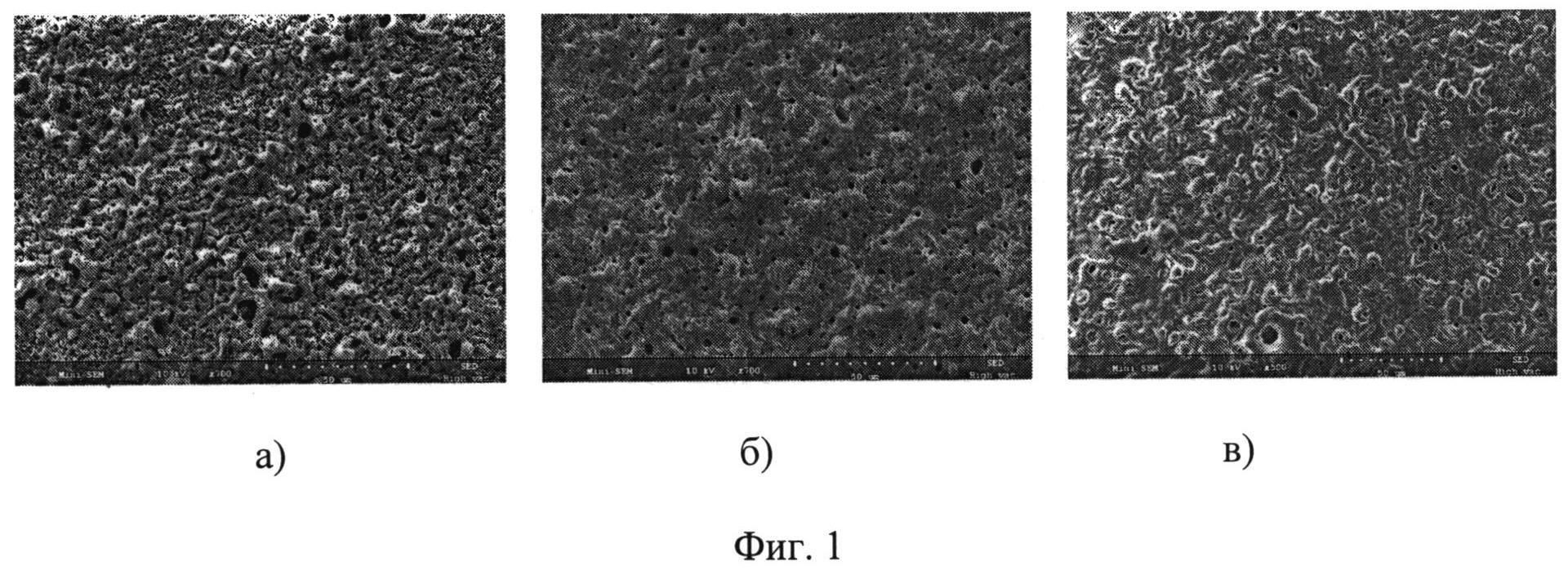

Сформированное плазменно-электролитическим способом покрытие (ПЭО покрытие) толщиной 10-30 мкм преимущественно имеет светло-серый цвет, является плотным однородным и обнаруживает характерную многоуровневую морфологию поверхности, показанную на фиг.1 (изображения поверхности, полученные с помощью электронного сканирующего микроскопа (СЭМ) Evex Mini-SEM при увеличении ×700): а - титан; б - алюминий; в - сплав магния.

ПЭО покрытие, сформированное на вентильных металлах, имеет внутренний, преимущественно оксидный, беспористый барьерный слой и внешний пористый слой с равномерно распределенными порами диаметром от 0,1 до 1,5 мкм в количестве ~ 15-25 пор на 10 мкм2 поверхности. Таким образом, общая площадь открытых пор составляет 5-16% от площади обрабатываемой поверхности. Поры, пронизывающие внешний слой ПЭО покрытия, образуют систему капилляров.

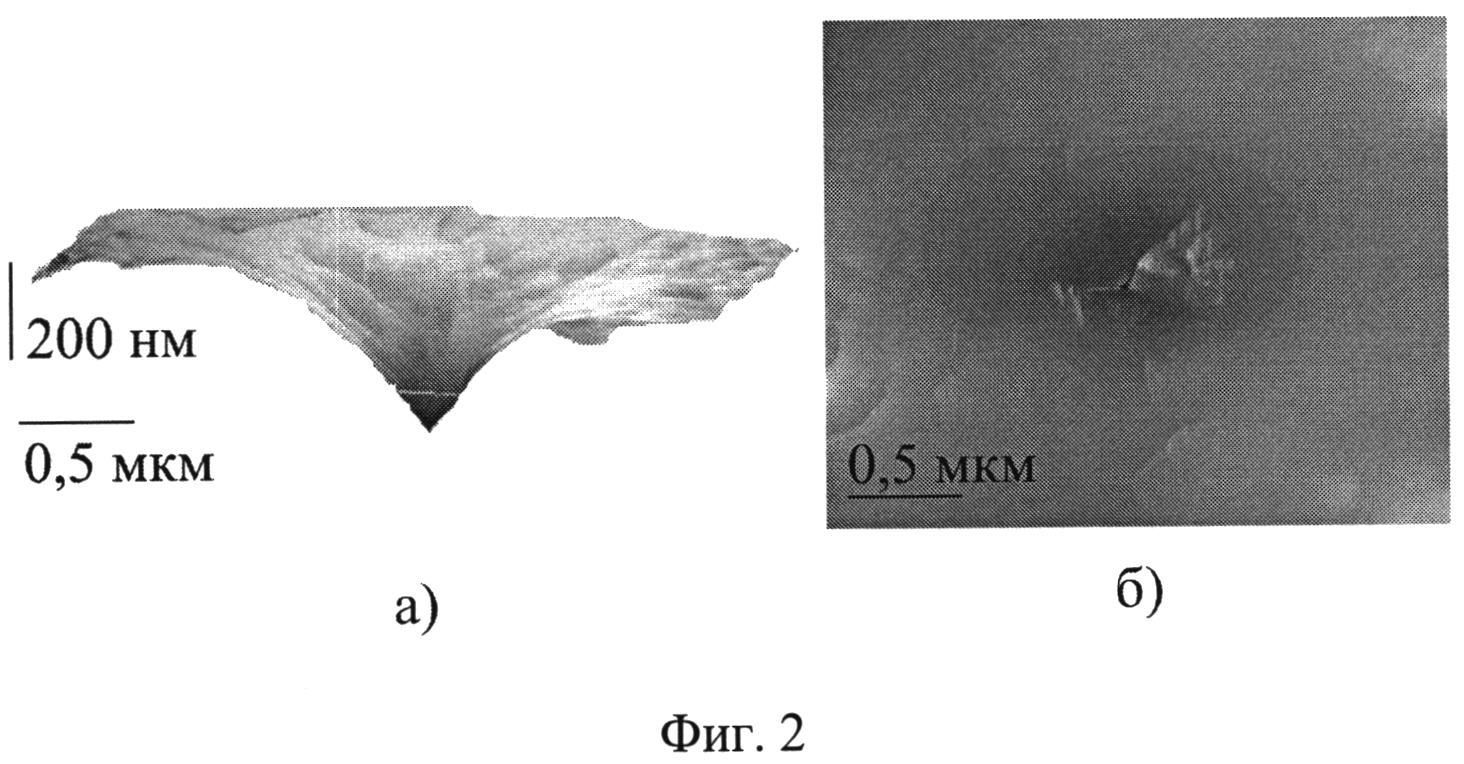

Данные, полученные с помощью атомного силового микроскопа (АСМ), приведены на фиг.2, где представлено АСМ-изображение отдельной поры ПЭО покрытия, сформированного на титановом образце в фосфатном электролите: а - вид сбоку; б - вид сверху.

Как видно, форма пор ПЭО покрытий близка к форме перевернутого круглого конуса, хотя во многих случаях на внутренней поверхности пор-"конусов" видны искажения, объясняющиеся тем, что эта поверхность образована микрокристаллами. Средняя глубина пор составляет 350 нм, а диаметр, измеренный на середине высоты конуса, равен приблизительно 500 нм.

Таким образом, ПЭО покрытия, обладая достаточно высокими коррозионно-механическими свойствами, а также хорошей адгезией к подложке, одновременно обнаруживают развитую поверхность и являются подходящей основой для нанесения дополнительного слоя полимерного материала, в частности ПТФЭ. Слой ПТФЭ увеличивает срок действия защитных свойств ПЭО покрытия, вносит дополнительный вклад в его антикоррозионные свойства и в значительной мере повышает его гидрофобные свойства.

В соответствии с предлагаемым способом на изделие со сформированным ПЭО покрытием наносят слой ультрадисперсного политетрафторэтилена (УПТФЭ), используя метод погружения (dip coating), для чего окунают его в суспензию, содержащую частицы УПТФЭ размером 0,2-0,6 мкм в изопропиловом спирте с добавлением смачивателя ОП-10 при следующем содержании компонентов, г/л:

|

Смачиватель ОП-10 с формулой O(CH2-CH2-O)nCH2-CH2-OH является неионогенным поверхностно-активным веществом, которое представляет собой продукт обработки смеси моно- и диалкилфенолов окисью этилена. Хорошо растворяется в воде, обладает слабокислой либо слабощелочной реакцией, при термообработке изделий разрушается с образованием воды и углекислого газа, не влияющих на состав и свойства покрытия.

Смачиватель обеспечивает изменение соотношения силы тяжести и силы поверхностного натяжения, уменьшая последнюю, и способствует более глубокому проникновению суспензии УПТФЭ внутрь системы капилляров ПЭО покрытия. Заполненная ультрадисперсным политетрафторэтиленом верхняя широкая часть конусообразной поры образует прочно удерживающуюся «пробку», запечатывающую пору и перекрывающую доступ к поверхности металла через поры и микродефекты ПЭО покрытия.

Погружение осуществляют на короткое время (10-15 с); для улучшения качества покрытия в случае необходимости выравнивания поверхности полимерного слоя и наращивания заданной толщины погружение повторяют несколько раз (до 4-5), выдерживая изделие после каждого погружения на воздухе до полного испарения изопропилового спирта с его поверхности.

После последнего погружения и полного испарения изопропилового спирта с поверхности изделия проводят закрепление слоя УПТФЭ на ПЭО покрытии путем термической обработки при 310-380°C одним из известных способов, например путем помещения в холодную муфельную печь и нагрева до заданной температуры с последующим остыванием вместе с печью либо путем помещения в нагретую муфельную печь на 3-5 мин.

Количество наносимых слоев УПТФЭ, их толщина определяются конкретным назначением, условиями эксплуатации получаемого покрытия, типом (видом) изделий, на которые наносится покрытие. Общая толщина нанесенного многослойного полимерного покрытия может составлять 1-2,5 мкм, при толщине одного слоя от 0,5 до 1 мкм. Количество УПТФЭ входящего состав полимерного покрытия составляет 0,33 мг/см2.

Электрохимические исследования покрытий, полученных на вентильных металлах (титан, магний, алюминий и сплавы) предлагаемым способом, показали, что их сопротивление переменному току на два порядка выше в сравнении с ПЭО покрытием без дополнительного слоя ультрадисперсного ПТФЭ, и на три и более порядков выше в сравнении с металлом без покрытия. Коэффициент трения предлагаемых покрытий при нагрузке 10 Н в зависимости от сплава металла составляет 0,1-0,5±0,005, что соответствует уменьшению износа на два порядка в сравнении с ПЭО покрытием без дополнительной обработки полимером.

Кроме того, как показали проведенные исследования, предлагаемый способ обеспечивает получение покрытий с высокой гидрофобностью, усиливающей их защитные свойства.

Примеры конкретного осуществления способа

Готовят соответствующий раствор электролита путем последовательного растворения в дистиллированной воде расчетного количества входящих в его состав компонентов, корректируя при этом значение pH путем капельного добавления раствора NaOH либо раствора ортофосфорной кислоты до получения коллоидного раствора.

Наносят покрытие описанным выше способом, при этом определяют его характеристики в сравнении с ПЭО покрытием и характеристики этого же металла (сплава) без покрытия.

Для оценки антикоррозионных свойств исследовали образцы, представляющие собой пластины размерами, мм: 30×20×1, методом потенциодинамической поляризации и импедансной спектроскопии на электрохимической системе VersaSTAT MC (Princeton applied research). Измерения проводили в трехэлектродной ячейке в 3%-ном растворе NaCl при комнатной температуре.

Износостойкость композиционных покрытий определяли трибологическим методом с помощью трибометра TRB (CSM instruments, Швейцария) при использовании корундового шарика диаметром 10 мм при постоянной скорости и нагрузке (10 мм/мин и 10 Н, соответственно).

Оценку гидрофобности полученных покрытий производили путем измерения краевого угла (угла смачивания) посаженной на исследуемую поверхность капли 3%-ного водного раствора NaCl методом цифровой обработки видеоизображения. Углы смачивания измеряли в 3-5 точках поверхности каждого образца и вычисляли среднее значение для десяти последовательных изображений каждого расположения капли. Ошибка определения не превышала 0,1°. Углы смачивания составляли 125-135°.

Пример 1

Пластинку технически чистого титана ВТ1-0 (Ti 99,3 масс.%) размером, мм: 30×20×1 обрабатывали путем плазменно-электролитического оксидирования в течение 10 минут в электролите, содержащем 10 г/л Na3PO4·12H2O, pH=8,0 в биполярном режиме при напряжении формирования 260 В. Толщина полученного покрытия - 10 мкм.

Слой ПТФЭ наносили путем однократного погружения в суспензию, содержащую, г/л:

|

Термообработку проводили при 320°C в течение 5 мин.

Измеренное значение тока свободной коррозии для полученного покрытия составило 1,1·10-9 А/см2, что в 7 раз ниже значения этого параметра (8,4·10-8 А/см2) для данного образца с ПЭО покрытием без слоя ПТФЭ и на порядок ниже значения этого параметра для данного образца без покрытия (1,2·10-8 А/см2).

Значение поляризационного сопротивления для полученного покрытия составило 7,6·108 Ом·см2 в сравнении с 2,2·106 Ом·см2 для образца с ПЭО покрытием и 3,1·105 Ом·см2 для образца без покрытия.

Значение модуля импеданса для полученного покрытия, нормированного на площадь образца, на частоте 0,02 Гц составило 4,8·108 Ом·см2 в сравнении с 7,6·105 Ом·см2 для образца с ПЭО покрытием и 2,4·105 Ом·см2 для образца без покрытия.

Износостойкость предлагаемого покрытия (коэффициент трения 0,10) составляет 8,8·10-5 мм3/Н·м. Для сравнения: износостойкость ПЭО покрытия (коэффициент трения 0,35) составляет 1,1·10-4 мм3/Н·м.

Пример 2

Пластинку сплава титана ВТ-6 (масс.%, Ti 90, Al 6, V 4) обрабатывали методом ПЭО аналогично примеру 1 в электролите, содержащем 20 г/л Na3PO4·12H2O, pH=8,7. Толщина полученного покрытия ~ 10 мкм.

Слой ПТФЭ наносили путем трехкратного погружения в суспензию, содержащую, г/л:

|

Термообработка аналогично примеру 1.

Для покрытия, полученного предлагаемым способом, измеренное значение тока свободной коррозии составило 1,0·10-9 А/см2, поляризационного сопротивления 7,3·108 Ом·см2. Значение модуля импеданса для предлагаемого покрытия, нормированного на площадь образца, на частоте 0,02 Гц составило 4,5·108 Ом·см2.

Для ПЭО покрытия без обработки полимером измеренное значение тока свободной коррозии составило 0,9·10-8 А/см2, поляризационного сопротивления 2,5·106 Ом·см2. Значение модуля импеданса для ПЭО покрытия, нормированного на площадь образца, на частоте 0,02 Гц составило 8,0·105 Ом·см2.

Износостойкость предлагаемого покрытия (коэффициент трения 0,10) составляет 8,1·10-5 мм3/Н·м. Для сравнения: износостойкость ПЭО покрытия (коэффициент трения 0,35) составляет 9,8·10-4 мм3/Н·м.

Пример 3

Пластинку технически чистого алюминия А7 (Al 99.7 масс.%) обрабатывали путем плазменно-электролитического оксидирования в течение 15 мин в биполярном режиме при эффективной плотности тока 0,5 А/см2 в электролите, содержащем, г/л:

|

при pH=9,2.

Толщина полученного ПЭО покрытия 25 мкм.

Слой ПТФЭ наносили из состава, аналогичного составу в примере 2, путем 5-кратного погружения.

Термообработка аналогично примеру 1.

Измеренное значение тока свободной коррозии для полученного покрытия составило 2,3·10-10 А/см2 в сравнении со значением этого параметра 5,4·10-10 А/см2 для образца с ПЭО покрытием и 7,5·10-7 А/см2 для данного образца без покрытия.

Значение поляризационного сопротивления для полученного покрытия составило 3,5·107 Ом·см2 в сравнении с 7,5·106 Ом·см2 для образца с ПЭО покрытием и 7,6·104 А/см2 для данного образца без покрытия.

Значение модуля импеданса для полученного покрытия, нормированного на площадь образца, на частоте 0,02 Гц составило 1,2·107 Ом·см2 в сравнении с 5,6·106 Ом·см2 для образца с ПЭО покрытием и 1,4·105 Ом·см2 для образца без покрытия.

Износостойкость предлагаемого покрытия (коэффициент трения 0,40) составляет 3,1·10-3 мм3/Н·м. Для сравнения: износостойкость ПЭО покрытия (коэффициент трения 0,49) составляет 9,7·10-3 мм3/Н·м.

Пример 4

Пластинку сплава алюминия АМг5 (%, Fe 0,5; Si 0,5; Mn 0,5-0,8; Ti 0,02-0,1; Al 91,9-94,68; Cu до 0,1; Be 0,0002-0,005; Mg 4,8-5,8; Zn до 0,2; прочие - всего до 0,1) обрабатывали методом ПЭО аналогично примеру 3.

Толщина полученного покрытия 30 мкм.

Слой ПТФЭ наносили из состава, аналогичного составу в примере 2, путем 5-кратного погружения.

Термообработку проводили при 380°C в течение 3 мин.

Для предлагаемого покрытия измеренное значение тока свободной коррозии составило 1,9·10-10 А/см2, поляризационного сопротивления 3,1·107 Ом·см2. Значение модуля импеданса, нормированного на площадь образца, на частоте 0,02 Гц составило 0,9·107 м·см2.

Для сравнения: значение тока свободной коррозии для образца с ПЭО покрытием составило 4,9·10-10 А/см2, поляризационного сопротивления 7,1·106 Ом·см2. Значение модуля импеданса, нормированного на площадь образца, на частоте 0,02 Гц составило 5,2·106 Ом·см2.

Износостойкость предлагаемого покрытия (коэффициент трения 0,40) составляет 2,9·10-3 мм3/Н·м. Для сравнения: износостойкость ПЭО покрытия (коэффициент трения 0,49) составляет 9,2·10-3 мм3/Н·м.

Пример 5

Пластинку из сплава магния МА8 (%, 1,5-2,5 Mn; 1,5-2,0 Zn; 0,15-0,35 Ce) обрабатывали путем плазменно-электролитического оксидирования в течение 10 минут в электролите следующего состава, г/л:

|

при значении pH=10,5 в биполярном режиме при напряжении формирования, изменяющемся от 0 до 250 В, плотности тока 0,5 А/см2.

Толщина полученного покрытия 25 мкм.

Слой ПТФЭ наносили путем 5-кратного погружения в суспензию, содержащую, г/л:

|

Термообработка аналогично примеру 4.

Измеренное значение тока свободной коррозии для полученного покрытия составило 1,0·10-10 А/см2 в сравнении с 8,0·10-8 А/см2 для образца с ПЭО покрытием и 5,3·10-5 А/см2 для данного образца без покрытия.

Значение поляризационного сопротивления для полученного покрытия составило более 1,0·1010 Ом·см2 в сравнении с 9,5·104 Ом·см2 для образца с ПЭО покрытием и 4,9·102 А/см2 для данного образца без покрытия.

Значение модуля импеданса для полученного покрытия, нормированного на площадь образца, на частоте 0,02 Гц составило 1,4·1010 Ом·см2 в сравнении с 7,5·104 Ом·см2 для образца с ПЭО покрытием и 8,0·102 Ом·см2 для образца без покрытия.

Износостойкость предлагаемого покрытия (коэффициент трения 0,10) составляет 3,0·10-5 мм3/Н·м. Для сравнения: износостойкость ПЭО покрытия (коэффициент трения 0,43) составляет 1,7·10-3 мм3/Н·м.