СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ БИОМАССЫ, СОДЕРЖАЩЕЙ ЛИГНОЦЕЛЛЮЛОЗУ

Вид РИД

Изобретение

Изобретение относится к способу получения целлюлозы путем отделения лигнина из содержащей лигноцеллюлозу биомассы, в частности из соломы и других недревесных растений, содержащих волокна, при этом содержащую лигноцеллюлозу биомассу подвергают варке в варочном котле в щелочной среде, содержащей алканоламин, и растворенный лигнин и низкомолекулярные углеводы отделяют от полученной необработанной целлюлозы.

В течение последних 30 лет постоянно увеличивается повсеместное изготовление целлюлозы из иной биомассы, чем древесина. Доля волокнистых материалов, исходным материалом для которых не является древесина, составляет в общем почти 12%. Пшеницу возделывают на всех континентах, так что ее солома могла бы обширно применяться для изготовления целлюлозы. Согласно статистике Продовольственной и сельскохозяйственной организации Объединенных Наций (на 2007 г.) всеобщее производство пшеницы превышает 600 млн тонн. Из них 15 млн тонн было произведено только в Иране. Примерно половину получающейся пшеничной соломы используют на фермах. Другую половину либо сжигают, либо запахивают в почву. На основании этих данных можно сделать вывод, что количество пшеничной соломы, которая имеется в распоряжении для производства целлюлозы, могло бы быть использовано для изготовления 100 млн. тонн целлюлозы в год. Фактически из пшеничной соломы изготавливают лишь 4,5 млн. тонн целлюлозы. Преобладающим способом изготовления целлюлозы из однолетних растений является варка в растворе едкого натра. Она имеет серьезные недостатки. Сильнощелочные варочные растворы в значительной мере растворяют углеводы, что отрицательно влияет на выход целлюлозы. Большинство однолетних растений имеет высокое содержание силикатов, которые в значительной мере растворяются в сильнощелочных варочных растворах, что приводит к серьезным проблемам в испарительных установках и регенерационных котлах. Это является основными проблемами, а также проблематичным является обращение с отработанными щелочными растворами содового способа и извлечение варочных химикатов.

Теоретически органические растворители, по отдельности или в смеси с водой, могут решить проблемы извлечения химикатов, которые связаны с традиционным получением целлюлозы из однолетних растений. В частности, низкокипящие спирты или органические кислоты легко можно извлечь путем дистилляции и возвратить в последующий процесс варки. Растворенный органический материал можно либо сжигать для получения энергии, либо поставлять для различных применений, например для производства спирта или дрожжей, или в качестве химического сырья. Однако до сих пор ни в одном промышленном способе производства целлюлозы не используют органические растворители.

Моноэтаноламин (МЕА) давно известен как очень селективное делигнифицирующее средство и его применяют для изоляции голоцеллюлозы и для определения ее содержания в древесине (см. Harlow, W.M., Wise, L.E., Am. J.Botany 25 (1938): S.217-219). Затем были проведены многочисленные исследования в отношении применения МЕА для изготовления целлюлозы. Главным образом эти исследования относятся к применению в качестве сырья древесины. МЕА использовали при щелочном получении целлюлозы, чтобы поддерживать процесс делигнифицирования. Обширные исследования в отношении применения МЕА в качестве единственного делигнифицирующего средства при варке древесины лиственных пород (Eucalyptus grandis) и хвойных пород (Pinus elliotti) были проведены Уоллисом (см. Wallis, Cellulose Chemistry and Technology, 10 (3) (1976), S.345-355). Предполагаемые реакции, которые протекают во время делигнифицирования древесины при помощи МЕА, описаны в литературе (там же).

Выдающимся отличительным признаком получения целлюлозы при помощи МЕА является исключительно хорошая защита гемицеллюлозы, что приводит к необычно высокому выходу целлюлозы. С другой стороны, максимальная степень делигнифицирования, которую получают при помощи МЕА как единственного делигнифицирующего средства, ограничена, в особенности для древесины хвойных пород. Поэтому должны применяться жесткие условия варки, в частности высокие температуры, чтобы получить достаточное делигнифицирование при изготовлении целлюлозы, пригодной для отбеливания. В связи с этим следует учитывать, что МЕА разлагается при температуре кипения примерно 171°С. Вследствие этого при варке биомассы температура не должна превышать 171°С, чтобы избежать больших потерь МЕА. Кроме того, следует учитывать, что МЕА может расходоваться при реакциях с лигнином, и вследствие этого потери МЕА являются высокими, если применяемое для получения целлюлозы сырье имеет высокое содержание лигнина, который вследствие своей структуры с трудом поддается разложению.

Исходя из этих фактов, можно заключить, что МЕА не следует использовать для получения целлюлозы из древесины хвойных пород. Принципиально МЕА может применяться для получения целлюлозы из древесины лиственных пород. Однако сомнительно, что это является ценной с практической точки зрения альтернативой, так как применяемые температуры должны быть высокими. Даже малые потери МЕА делают этот способ неконкурентоспособным по сравнению с традиционным способом получения крафт-целлюлозы, имеющим очень эффективные системы извлечения неорганических варочных химикатов.

Ситуация полностью отлична, если в качестве сырья для получения целлюлозы согласно содовому способу применяют однолетние растения, например пшеничную солому. Вследствие проблемы, которая связана с высоким содержанием силикатов в щелочных варочных растворах, большинство установок для изготовления целлюлозы из соломы не содержат системы извлечения химикатов. Все количество гидроксида натрия, которое используется при варке, должно пополняться. Кроме того, пшеничная солома имеет низкое содержание лигнина, может легко развариваться при мягких условиях и требует для растворения лигнина относительно малой партии химикатов. Особенно большое преимущество варки однолетних растений при помощи МЕА состоит в непосредственном повторном использовании МЕА путем дистилляции. После дистилляции МЕА остаточный органический материал можно использовать либо в качестве химического сырья, либо в качестве азотосодержащего органического удобрения, которое, в противоположность минеральным азотосодержащим удобрениям, имеет длительное действие, так как азот постепенно высвобождается посредством разложения несущего материала микроорганизмами.

Для завершения описания уровня техники отметим следующую патентную литературу. В US-A-4 597 830 описана варка лигноцеллюлозы в водном растворе, который содержит катализатор, например антрахинон, при этом для улучшения варки лигноцеллюлозы применяют смесь спиртов и аминов. В US-A-4178861 также описана варка материала, содержащего лигноцеллюлозу, и для этого предложено применение, в том числе, не содержащего воды моноэтаноламина при одновременном добавлении катализаторов, например антрахинона. В ЕР-В-0 149 753 описана варка древесины под воздействием нагревания и давления путем пропитки и варки щепы или стружек в водном варочном растворе, который, наряду с гидроксидом аммония, в качестве катализатора содержит короткоцепочечный алканоламин, например, моноэтаноламин. В DE-A-26 40 027 описано усовершенствование классического содового способа варки, при котором, в том числе, применяют антрахинон.

Приведенные выше примеры из уровня техники показывают, что существует потребность в усовершенствовании. Это относится также к способам варки, при которых применяют алканоламины, в частности моноэтаноламин. Так, например, потери расходуемого алканоламина при описанных способах варки являются очень высокими, и ограничивают достижимое делигнифицирование. Были бы желательными экономичная переработка доступной в большом количестве соломы зерновых культур, в частности пшеничной соломы, в целлюлозу, и при этом исключение или же, по меньшей мере, сокращение разложения целлюлозы и распада алканоламина во время варки. Было бы также желательным существенное извлечение алканоламина из способа и возвращение его обратно в способ. Для дальнейшего развития такого желательного технического предложения должно быть дополнительно предусмотрено безопасное для окружающей среды отбеливание целлюлозы, так чтобы весь способ изготовления целлюлозы мог быть адаптирован к технологическим и экономическим требованиям современного способа производства целлюлозы. Поэтому целью настоящего изобретения является удовлетворение вышеописанных требований.

В настоящем изобретении поставленной цели достигают с помощью усовершенствования вышеописанного уровня техники посредством того, что содержащую лигноцеллюлозу биомассу не производят из древесины и ее подвергают варке при температуре менее 170°С в варочном средстве, основанном на алканоламине и воде, в котором массовое соотношение алканоламина и воды составляет от 80:20 до 20:80, а полученную сырую целлюлозу отделяют от отработанного щелочного раствора обычными способами.

Вследствие этого, сущность изобретения состоит в том, что для описанного способа может быть применена не любая содержащая лигноцеллюлозу биомасса, а она ограничена, в частности, соломой и другими недревесными растениями, содержащими волокна. Кроме того, неожиданно обнаружено, что алканоламин в смеси с водой при поддержании определенного массового соотношения алканоламина и воды особенно пригоден в качестве варочного средства, причем, помимо этого, максимальная температура проведения процесса должна быть ограничена. Благодаря применению в качестве варочного средства алканоламина с водой достигают существенных преимуществ, которые подробно описаны ниже. В первую очередь, подробно описаны существенные признаки изобретения и предпочтительные варианты его осуществления.

Способ согласно изобретению отчетливо нацелен на то, чтобы как можно более полно отделять от целлюлозы лигнин и другие сопутствующие вещества, к которым относится также гемицеллюлозы (полиозы). При этом, как описано выше, понятие биомассы, содержащей лигноцеллюлозу, подвержено существенному ограничению, состоящему в том, что биомасса, содержащая лигноцеллюлозу, не должна быть произведена из древесины, так как при этом желаемое отделение лигнина при благоприятных условиях в значительном объеме невозможно. Поэтому в рамках настоящего изобретения принимаются во внимание, в частности, однолетние растения и их части, например солома таких зерновых культур, как пшеница, ячмень, овес, рожь, кукуруза и рис, а также высушенная трава, камыш, жом сахарного тростника и бамбук. Среди упомянутых выше однолетних растений особенно предпочтительной является пшеничная солома. Это однолетнее растение преимущественно имеет сравнительно высокое содержание силикатов, которое возможно является важным, но не ограничивающим фактором. Принципиально возможно применение таких биомасс, которые по своему химическому и морфологическому составу сравнимы с материалами, произведенными из однолетних растений. Здесь следует отметить, что переработка древесины в целлюлозу известна в уровне техники, причем особенно экономичным является сульфатный способ.

Как правило, биомассу, прежде чем используют в способе согласно изобретению, в достаточной степени измельчают, например, при помощи рубки и, в отдельных случаях, посредством более тщательного измельчения. Может быть преимущественной сушка биомассы перед началом процесса, при этом слишком основательная сушка не имеет смысла, так как то количество воды, которое вносит биомасса в процесс согласно изобретению, и то количество воды, которое содержится в варочной системе, должны обеспечивать описанные выше типичные условия для соотношения алканоламина и воды.

Принципиально возможна предварительная обработка биомассы согласно известным в уровне техники способам, прежде чем ее используют в способе согласно изобретению, чтобы, например, достигнуть предварительного размягчения волокнистой композиции. Это можно осуществлять путем известной обработки исходного материала паром или аммиаком. Однако оказалось, что такие меры, как правило, не дают преимуществ.

Используемый в изобретении алканоламин не ограничен особым образом. Предпочтительно в качестве алканоламина применяют короткоцепочечный алканоламин, в частности, алканоламин, содержащий от 1 до 8 атомов углерода, в особенности, от 1 до 4 атомов углерода. Среди этих алканоламинов предпочтительными являются моноэтаноламин, монопропаноламин, монобутаноламин и/или дигликольамин, а в особенности, моноэтаноламин. Варочное средство, состоящее из моноэтаноламина (МЕА) и воды, обладает различными преимуществами. При варке МЕА защищает целлюлозу от разложения, а также консервирует гемицеллюлозу. Одновременно он обладает делигнифицирующим действием. При варке биомассы, содержащей лигноцеллюлозу, или при экстракции лигнина, может быть преимуществом применение дополнительного растворителя для лигнина, в частности, с набухающим действием для целлюлозы и гемицеллюлозы.

Типичные условия, которые следует соблюдать для соотношения алканоламина и воды, составляют от 80:20 до 20:80. Предпочтительно соотношение алканоламина и воды составляет от 70:30 до 30:70, в частности от 60:40 до 40:60. Особенно предпочтительно соотношение алканоламина и воды составляет от 53:57 до 57:53. Как отмечено ранее, указанное при этом количество воды относится не только к содержанию воды в смеси алканоламина и воды, которая представляет собой варочное средство в варочном котле или в применяемом автоклаве, но и также к содержанию воды, которая вносится в варочную систему посредством более или менее влажной биомассы. Так например, в качестве предпочтительного правила можно указать, что для биомассы со слишком большим содержанием воды его рациональным образом доводят при помощи сушки до величины примерно от 10% до 30%, в частности примерно от 15% до 25%. Более сильное обезвоживание сопряжено с большими затратами энергии и не дает преимуществ.

Для изобретения является очень существенным то, что при реализации способа получения целлюлозы из биомассы внутри варочного котла или автоклава, в котором находится описанное варочное средство, состоящее из алканоламина и воды, не превышают температуру примерно 170°С. Изобретателями было установлено, что превышение этой температуры приводит к разложению и потерям применяемого алканоламина, в частности моноэтаноламина. С другой стороны, более высокие температуры могут привести к нежелательному разложению целлюлозы. Поэтому особенно предпочтительно поддерживать при варке температуру менее примерно 165°С, в частности менее 150°С. В качестве предпочтительной низшей температуры варки следует указать примерно 120°С, в частности примерно 140°С. Особенно предпочтительным является диапазон температур от 140°С до 160°С, так как при этом особенно выгодным образом решается сформулированная выше задача изобретения.

При реализации способа согласно изобретению посредством применяемых химикатов, как правило, обеспечивают щелочную среду. Поэтому значение рН превышает 7, в частности превышает 10 и составляет примерно 12. Это описано в приведенных ниже примерах.

Принципиально возможно повторение описанного выше способа, чтобы получить значительное делигнифицирование и более чистую выработанную целлюлозу. Здесь могут быть дополнительно применены меры, известные в уровне техники.

После произведенной согласно изобретению стадии варки обычным способом получают сырую целлюлозу (целлюлозу и гемицеллюлозу). Например, субстанции отработанного щелочного раствора, имеющие цвет от темно-коричневого до черного, могут быть отделены от волокон сырой целлюлозы известным технологическим способом, например обычным способом разделения твердого вещества и жидкости, в частности путем фильтрования, прессования или обработки в центрифуге.

Варку содержащей лигноцеллюлозу биомассы осуществляют предпочтительно в течение от 15 минут до 4 часов, в частности от 1 до 3 часов, считая от конца нагревания. Особенно предпочтительным является промежуток времени от 2 до 3 часов. Для оптимизации способа согласно изобретению является рациональным установление благоприятного жидкостного соотношения подвергаемой варке биомассы, содержащей лигноцеллюлозу (сухой субстанции), и варочной смеси алканоламина и воды, в частности, примерно от 8:1 до 2:1, особенно предпочтительно, примерно от 5:1 до 3:1.

Наконец, варку биомассы, содержащей лигноцеллюлозу, или экстракцию лигнина, ускоряют в присутствии соответствующих катализаторов. Ими являются, в частности, каталитически действующие хиноны, например, в форме нафтохинона, антрахинона, антрона, фенантрехинона. Особенно выгодным оказался антрахинон, а также его замещенные алкилами производные, например 2-метил-антрахинон, 2-этил-антрахинон, 2,6-диметил-антрахинон, 2,7-диметил-антрахинон и тому подобное. Реакции расщепления в присутствии катализатора ускоряются, а побочные реакции сильно подавляются. Кроме того, благоприятным образом получают низкие числа Каппа.

Способ по изобретению можно осуществлять как непрерывно, так и периодически. Например, в периодическом режиме измельченную биомассу, содержащую лигноцеллюлозу, вместе с еще содержащейся в ней водой, смешивают в автоклаве с варочным средством, состоящим из алканоламина и воды, при необходимости и предпочтительно вместе с одним из упомянутых катализаторов. При этом должны быть соблюдены описанные обязательные признаки способа согласно изобретению. Непрерывную варку предпочтительно производят таким образом, что через загруженную в реактор биомассу, содержащую лигноцеллюлозу, пропускают при необходимости предварительно нагретое варочное средство, или биомассу, подлежащую экстрагированию или варке, пропускают противотоком относительно варочного средства. По сравнению с периодическим режимом, в непрерывном режиме преимущество состоит в том, что вследствие отвода продуктов разложения вместе с варочным средством побочные реакции практически исключены. Кроме того, при одинаковой эффективности варки можно работать с меньшим жидкостным отношением варочного средства и биомассы, содержащей лигноцеллюлозу, а также при более низкой температуре. В следующем предпочтительном варианте выполнения варку производят многоступенчато, то есть, в течение по меньшей мере двух следующих друг за другом стадий варки, или экстрагирования с помощью соответствующей смеси алканоламина и воды.

Способ согласно изобретению имеет преимущество в том, что содержащую лигнин жидкую фазу, которую получают после отделения сырой целлюлозы или после отделения делигнифицированной и/или отбеленной целлюлозы, например путем обработки в центрифуге, прессования или фильтрования и промывки, и которая наряду с лигнином и углеводами содержит экстрагированные вещества биомассы и, при определенных обстоятельствах упомянутый катализатор обрабатывают следующим образом. Отработанный щелочной раствор подвергают выпариванию в тонкопленочном испарителе, испарителе с падающей пленкой или в трубчатом испарителе, при этом отделяются алканоламин и вода. Остаток дистилляции подают для дальнейшего применения с целью выработки энергии, в качестве химического сырья, или в качестве азотосодержащего основного удобрения, причем последний вариант применения можно также осуществлять с добавками. Чтобы получить целлюлозу с высокой чистотой и с малым содержанием лигнина, предпочтительно сырую целлюлозу после отделения отработанного щелочного раствора и, при необходимости, после дополнительной промывки подвергают отбеливанию. Рациональным является выполнение отбеливания таким образом, что его производят в рамках стадии обработки алканоламином и кислородом (с алканоламином в качестве щелочи) с целью дальнейшего делигнифицирования, а затем отбеленную целлюлозу отделяют от жидких компонентов, в которых еще содержится алканоламин, в частности подвергают отжатию и фильтрованию, чтобы получить насыщенную алканоламином жидкую фазу, которую в виде фильтрата снова подают в варочный котел, при необходимости, с промежуточными стадиями, например промывкой сырой целлюлозы. Чтобы значительно насытить жидкую фазу алканоламином, выпаривание можно производить при небольшой термической нагрузке, как это уже было упомянуто выше, при этом выпаривание производят, в частности, в тонкопленочном испарителе, испарителе с падающей пленкой или в трубчатом испарителе. Особенно предпочтительно, если фильтрат, полученный после операции отбеливания, например, путем отжимания полученной целлюлозы, который в том числе еще содержит алканоламин, в частности МЕА, применяют в качестве промывочного раствора для промывки сырой целлюлозы, отделенной из отработанного щелочного раствора варочного котла. Практически, можно подвергать целлюлозу, полученную после отбеливания на стадии обработки алканоламином и кислородом, дополнительному отбеливанию в обычных последовательностях ECF и TCF, в частности при воздействии кислорода и пероксида водорода в присутствии NaOH, О3, СlO2 или формамидинсульфиновой кислоты (FAS).

Вышеописанный способ согласно изобретению после получения сырой целлюлозы или чистой целлюлозы более подробно описан ниже.

Так, например, оказалось, что целлюлоза (целлюлоза и гемицеллюлоза), получаемая согласно изобретению, или получаемая после делигнифицирования и/или отбеливания, в частности, вследствие содержащегося алканоламина, пригодна не для всех требуемых последующих реакций с образованием полезных продуктов, например, для пиролитической выработки древесного газа с целью получения топлива. При этом для отделения еще содержащегося алканоламина напрашивается а) обработка сырой или чистой целлюлозы растворяющим алканоламин неводным растворителем и отделение содержащего алканоламин неводного растворителя и/или б) обработка сырой или чистой целлюлозы не растворяющим алканоламин растворителем, при этом обработку можно осуществлять как перед отделением раствора лигнина, так и после него, и отделение из полученной двухфазной смеси фазы, содержащей алканоламин. При операции (а) отделенную смесь растворителей, содержащую алканоламин, разделяют путем дистилляции, чтобы возвратить алканоламин в процесс. При этом предпочтительно, если при помощи добавления растворяющего алканоламин неводного растворителя в конце дистилляции остаточный алканоламин отделяют посредством образования азеотропной смеси. В качестве неводного растворителя предпочтительно применяют этанол, метанол, диметилформамид, толуол и/или ацетон, или другой растворяющий алканоламин агент. Предпочтительно полученную после операции (а) целлюлозу, при необходимости, увлажненную растворителем, непосредственно преобразуют при помощи пиролиза в газовую смесь, пригодную для выработки топлива.

В описанной операции (б) предпочтительно действуют таким образом, что не растворяющим алканоламин растворителем является предельный углеводород, в частности петролейный эфир, пентан, гексан, парафин, дизельное топливо и/или биодизельное топливо, или другой растворитель, не растворяющий алканоламин. Предпочтительно полученную после операции (б) двухфазную смесь (после отделения сырой целлюлозы) разделяют, а затем полученную фракцию алканоламина отделяют путем дистилляции.

Благодаря описанным выше операциям, согласно изобретению, алканоламин в значительной степени изолируют, чтобы затем рациональным образом снова подавать его в начало процесса. Кроме того, остатки лигнина удаляют или подают их в процессы с определенным количеством лигнина вместе с гемицеллюлозой (полиозой). Принципиально между получением сырой целлюлозы и целлюлозы могут быть включены дополнительные технологические операции.

Предпочтительные операции, согласно которым лигнин отделяют из различных отработанных щелочных растворов, более конкретно представлены ниже. Так например, воду и применяемый алканоламин отделяют путем дистилляции, предпочтительно вакуумной дистилляции. Пригодны также другие процессы разделения, которые, если требуется, приводят к концентрированию экстракта лигнина (в предельном случае вплоть до сухой массы). Отделение лигнина осуществляют также посредством того, что в раствор лигнина в алканоламине добавляют нерастворяющее средство. При этом лигнин осаждается в форме твердых частиц и может быть отделен от алканоламина при помощи соответствующего процесса разделения твердого вещества и жидкости, например фильтрования, обработки в центрифуге, тонкопленочного испарения или мембранной обработки. Отделение лигнина можно осуществлять, например, при помощи введения диоксида углерода в разбавленный водой или, лучше, промывной жидкостью после экстракции алканоламина, экстракт лигнина и алканоламина, при определенных обстоятельствах концентрированный. Благодаря концентрированию при помощи тонкопленочного испарения или другого подходящего способа дистилляции, извлекают в чистом виде большую часть алканоламина, который может быть возвращен в процесс. Остаток алканоламина подвергают дистилляции после удаления дистилляцией воды из жидкости, остающейся после отделения лигнина, также в вакууме. Таким образом, осаждение лигнина осуществляют посредством введения диоксида углерода и отделения путем обработки в центрифуге. Образующееся при добавлении диоксида углерода соединение алканоламина и диоксида углерода можно снова полностью разлагать термически или при помощи подачи пара с получением алканоламина и диоксида углерода. Остаток состоит из разложенного химически активного лигнина. Его можно поставлять в качестве химического сырья для разнообразных областей применения, например для изготовления термореактивных пластмасс, полиуретанов или связующих. Вследствие этого, посредством описанных выше операций (а) и (б), в частности, при их благоприятных вариантах выполнения, образуется содержащая лигнин фракция, обогащенная водой или растворителем, которую можно многократно применять, при этом лигнин концентрируется, и образуется фракция, содержащая большое количество лигнина и сильно обогащенная алканоламином. Из насыщенной алканоламином фракции, содержащей малое количество воды, требуется удаление дистилляцией лишь небольшого количества воды, чтобы затем иметь возможность извлечения большей части алканоламина, например, путем тонкопленочного испарения.

Преимущества, которых достигают при помощи настоящего изобретения, очевидны. Все вводимые в процесс реакции соединения либо в значительной степени извлекают, например содержащийся в варочном средстве алканоламин, либо после экономичной переработки их поставляют для полезных вариантов применения. В частности, это относится к лигнину и к углеводам, поступающим в раствор при варке. Получаемая согласно изобретению целлюлоза имеет поразительно высокую чистоту и чрезвычайно благоприятную реакционную способность. Она имеет благоприятное число Каппа менее 20, отчасти менее 15. Полученную целлюлозу можно преимущественно применять для изготовления бумаги и целлюлозы для химической переработки, а также для получения энергии (биоэтанол).

С учетом того, что в качестве варочного средства применяют смесь алканоламина и воды с высоким содержанием воды, расход алканоламина сильно уменьшен. Так как варка благоприятным образом происходит при помощи варочного средства, состоящего из алканоламина и воды в количественным соотношении примерно 50:50, в частности, при добавлении катализатора, то в значительной мере можно экономить алканоламин, в частности моноэтаноламин, что приводит к существенному повышению рентабельности. Для алканоламина преимущество извлечения состоит в простой вакуумной дистилляции. Изобретение позволяет производить варку или экстракцию при благоприятном жидкостном соотношении (примерно от 8:1 до 2:1), в частности, при непрерывной работе. Это положительно сказывается на потреблении пара при варке по сравнению с классическим способом варки.

Способ согласно изобретению можно с небольшими модификациями внедрить в уже существующие установки, при этом требуются лишь капитальные затраты на дополнительную дистилляционную установку. Для новых установок требующее больших затрат извлечение химикатов заменяется на более простую и экономичную дистилляцию. Согласно изобретению, содержащую лигноцеллюлозу биомассу можно перерабатывать в целлюлозу, обладающую особенно благоприятной реакционной способностью. Ее можно, например, преобразовывать специальным способом в сахара, которые подвергают ферментации с образованием биоэтанола. Получающийся после отделения лигнина алканоламин имеет важное значение, и его можно снова возвращать в способ согласно изобретению. Наконец, существует возможность разделения сырой целлюлозы (также согласно уровню техники) на целлюлозу и гемицеллюлозу и получения таким образом целлюлозы для химической переработки. Особенно предпочтительным является применение продукта, полученного согласно изобретению, при необходимости, после извлечения алканоламина, в частности извлечения моноэтаноламина, в качестве бумажного, энергетического или химического сырья, или в качестве азотосодержащего основного удобрения.

Как уже описано выше, в рамках изобретения при помощи моноэтаноламина достигаются особые преимущества. В дополнение следует еще отметить следующее. Для соответственно применяемого моноалканоламина, в частности моноэтаноламина, получают очень высокую степень повторного использования, что имеет большое экономическое значение, в особенности, с учетом высокой стоимости моноэтаноламина, составляющей примерно 1400 евро за тонну. Рентабельный способ с применением алканоламина согласно изобретению возможен благодаря мягким условиям, так как при варке может быть выбрана сравнительно более низкая температура, так что МЕА не разлагается (температура кипения 170°С), и небольшому количеству применяемого моноалканоламина, в частности МЕА, вследствие разбавления водой, которое предпочтительно происходит в соотношении примерно 1:1. (Вследствие мягких условий разбавления способ предпочтительно ограничен однолетними растениями. Для древесины должны быть выбраны более жесткие условия, которые приводят к разложению МЕА.)

Изобретение поясняется ниже подробнее при помощи примеров, при этом также отмечено, какие отдельные параметры имеют особую важность для изобретения.

Примеры

В описанных ниже экспериментах для всех варок применяли пшеничную солому урожая 2008 года сельскохозяйственного производства земли Шлезвиг-Гольштейн. Солому измельчали в соломорезке и отделяли мелкий материал, и в этой форме она была использована для варок во вращающемся автоклаве емкостью 15 л с наружным нагревом корпуса и системой управления процессом. Солома имела содержание твердого вещества 90,3%. Для всех варок единообразно применяли 400 г соломы в сухом виде. Время нагревания до максимальной температуры составило при всех варках 60 мин.

Пример 1

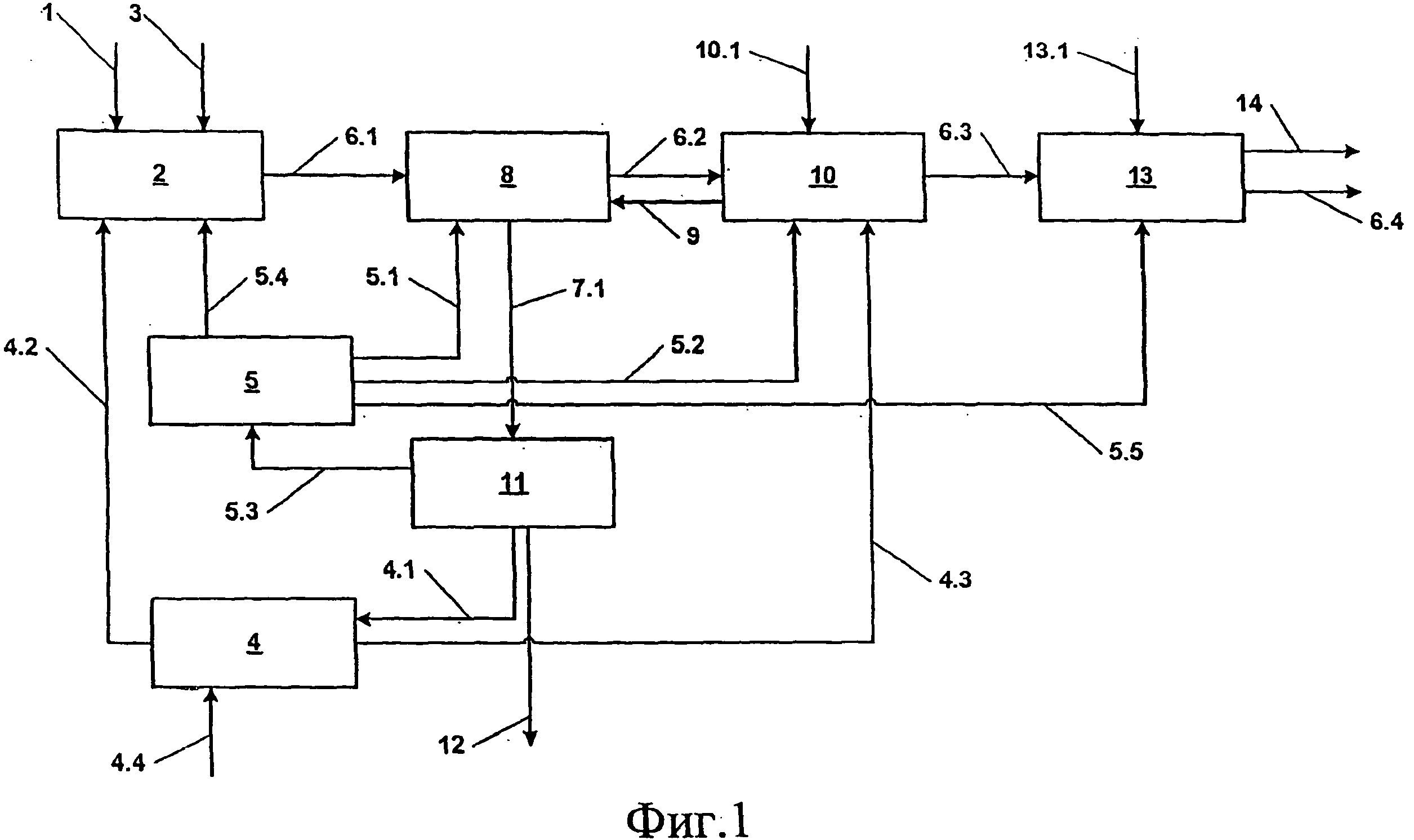

При осуществлении способа в качестве алканоламина использован моноэтаноламин (МЕА). Из последующего общего рассмотрения вытекает, что существенной отправной точкой является то, что в качестве варочного средства применяют моноэтаноламин в смеси с водой, и после получения сырой целлюлозы или целлюлозы его снова возвращают в систему. В частности, действуют описанным ниже образом, поясняемым на приложенной схеме технологического процесса (фиг.1).

Согласно предпочтительному варианту выполнения, установка для реализации способа согласно изобретению включает в себя варочный котел 2, разделительное устройство 8, делигнифицирующее устройство 10 и отбеливающее устройство 13. Кроме того, установка включает в себя дистилляционное устройство 11, резервуар 5 для воды, а также резервуар 4 для МЕА. Отдельные компоненты установки соединены друг с другом при помощи трубопроводов. Расположение и соединение отдельных компонентов друг с другом подробнее пояснено в последующем описании способа.

Варочный котел 2 содержит подводящий трубопровод 1 для биомассы и подводящий трубопровод 3 для катализатора, через которые в варочный котел 2 подают биомассу и катализатор. Биомасса предпочтительно содержит пшеничную солому в качестве однолетнего растения. Кроме того, в варочный котел 2 через первый рециркуляционный трубопровод 4.2 для МЕА подают моноэтаноламин (МЕА), а через подводящий трубопровод 5.4 варочного котла подают воду. Биомассу подвергают варке в варочном котле 2 при помощи варочного раствора, состоящего из МЕА и воды, в присутствии катализатора. Предпочтительно варку осуществляют при температуре от 130°С до 170°С, в частности от 140°С до 160°С, и в особенности, примерно при 150°С. Продолжительность варки предпочтительно составляет от 130 минут до 170 минут, в частности от 140 минут до 160 минут, и в особенности предпочтительно, примерно 150 минут.

Разваренную биомассу затем подают через трубопровод 6.1 для разваренной биомассы в разделительное устройство 8. Кроме того, в разделительное устройство 8 через первый трубопровод 5.1 для воды подают воду из резервуара 5 для воды. В разделительном устройстве 8 осуществляют ступенчатое отделение целлюлозы от разваренной биомассы. При этом воду, подаваемую через первый трубопровод 5.1 для воды, применяют в качестве промывочной воды. При отделении целлюлозы получают отработанный щелочной раствор, который содержит поступившую в раствор биомассу и подводимые в варочный котел 2 варочные химикаты, в частности МЕА. Отработанный щелочной раствор из разделительного устройства 8 подают через отводящий трубопровод 7.1 для отработанного щелочного раствора в дистилляционное устройство 11, принцип функционирования которого будет подробнее описан ниже.

Отделенную в разделительном устройстве 8 необработанную целлюлозу подают через трубопровод 6.2 для целлюлозы в делигнифицирующее устройство 10. Кроме того, делигнифицирующее устройство 10 включает в себя подводящий трубопровод 10.1 для кислорода, а также подвод для МЕА в форме второго рециркуляционного трубопровода 4.3 МЕА. Через второй рециркуляционный трубопровод 4.3 для МЕА в процесс, происходящий в делигнифицирующем устройстве 10, подают МЕА из резервуара 4 для МЕА. Кроме того, делигнифицирующая установка 10 соединена через второй трубопровод 5.2 для воды с резервуаром 5 для воды, так что вода может подаваться в процесс делигнифицирования. В делигнифицирующем устройстве 10 производят отбеливание при помощи МЕА и О3, при этом, в частности, отделяется лигнин. Отделенный фильтрат лигнина возвращают через отводящий трубопровод 9 для лигнина в разделительное устройство 8 и применяют его для промывки сырой целлюлозы, производимой в разделительном устройстве 8.

После отбеливания при помощи МЕА и O2 в делигнифицируещем устройстве 10 отбеленную целлюлозу подают через подводящий трубопровод 6.3 для целлюлозы в отбеливающее устройство 13. Кроме того, отбеливающее устройство 13 включает в себя подвод 13.1 отбеливающего средства, через который могут подаваться отбеливающие средства, например O/Р, О3, Р, ClO2 и/или FAS. Процесс отбеливания в отбеливающем устройстве 13 может включать в себя последовательности, не содержащие молекулярного хлора (ECF) или совершенно не содержащие хлора (TCF). В отбеливающем устройстве 13 целлюлозу осветляют до более высокой степени белизны. Кроме того, в отбеливающее устройство 13 через третий трубопровод 5.5 для воды подают воду из резервуара 5 для воды, благодаря чему целлюлозу подвергают промывке в отбеливающей установке 13. При этом фильтрат отбеливания отделяют от целлюлозы и отводят через отводящий трубопровод 14 для фильтрата. Полученную целлюлозу отводят из отбеливающего устройства 13 через отводящий трубопровод 6.4 для целлюлозы.

Отработанный щелочной раствор, отделенный в разделительном устройстве 8 и подведенный через отводящий трубопровод 7.1 для отработанного щелочного раствора в дистилляционное устройство 11, подвергают в нем дальнейшему разделению. Путем разделения или дистилляции в дистилляционном устройстве 11 достигают извлечения воды и МЕА. Извлеченную воду или отходящую воду подают через трубопровод 5.3 для отходящей воды в резервуар 5 для воды, где она снова находится в распоряжении для способа получения целлюлозы. Аналогично осуществляют извлечение МЕА, при этом его подают через подводящий трубопровод 4.1 для МЕА в резервуар 4 для МЕА. Кроме того, резервуар 4 для МЕА включает в себя впускной трубопровод 4.4 для МЕА, через который МЕА можно подводить или пополнять извне. Это может быть целесообразным, если во время способа получения возникают потери МЕА. Кроме того, дистилляционное устройство 11 содержит отводящий трубопровод 12 для твердых веществ, через который отводят фракции отработанного щелочного раствора, остающиеся после отделения воды и МЕА, в частности его сухие фракции.

Пример 2 (влияние температуры при варке пшеничной соломы при помощи МЕА)

Важным для уменьшения разложения МЕА во время варки является снижение температуры варки. Поэтому температуру варки варьировали в диапазоне от 165°С до 130°С. Остальные используемые условия и результаты приведены в таблице 1. Для сравнения были произведены варки при помощи соды и соды с антрахиноном (AQ), которые являются стандартными способами варки соломы в промышленном масштабе. Оказалось, что возможно снижение температуры варки до 150°С (WS 10; WS 3-5), без снижения делигнифицирующей производительности системы (число Каппа) и при высоком уровне выхода продукта. По сравнению с традиционными варками при помощи соды или же соды с AQ, он до 12% выше по отношению к сырью, что означает получение из такого же количества сырья примерно на четверть больше целлюлозы. По сравнению с целлюлозами, полученными содовым способом, целлюлозы, полученные при помощи МЕА, имеют очень низкую степень белизны (15% ISO против 28% ISO). Предварительная обработка подвергаемого варке материала аммиаком не дала здесь преимуществ (WS7-WS9).

|

|

Пример 3 (замена части МЕА при варке водой)

Чтобы дополнительно уменьшить удельный расход МЕА при варке, его поэтапно заменяли водой. Результаты представлены в приведенной ниже таблице 2. Уменьшение содержания МЕА в варочном растворе вплоть до 50% не оказало заметного негативного влияния на варку. При остальных одинаковых условиях число Каппа повысилось лишь на 2,5 единицы (WS6; WS16; WS17). При снижении содержания МЕА в варочном растворе до 37,5% число Каппа увеличилось еще на одну единицу (WS23), в то время как при содержании МЕА 25% оно возросло на 16 единиц, что связано с сильным увеличением доли соломы, недостаточно разваренной для разложения на волокна, в форме непроваров массы (WS18). На основании этих результатов при стандартных варках производили работу при соотношении МЕА и H2O в размере 50:50.

|

|

Пример 4 (применение катализаторов в варочной системе МЕА и Н2О)

Так как варка при помощи МЕА происходит при щелочных условиях, и в известных щелочных способах варки, например содовом способе и способе получения крафт-целлюлозы, в качестве катализатора для ускорения варки и для стабилизации углеводов от разложения с конца полимерной цепи применяют AQ, то этот катализатор также применяли при варке с помощью МЕА. Количества от 0,05% до 0,1% по отношению к сырью существенно ускоряют варку. Число Каппа дополнительно уменьшается на 4-5 единиц (WS19-21; WS24, 25). Благодаря этому при соотношении MEA/Н2О, составляющем 37,5:62,5 возможно достигнуть такого же делигнифицирования, как при варке с помощью чистого МЕА. В противоположность этому, применение в качестве катализатора DMAP (4-диметил-аминофенолгидрохлорид) не оказало влияния на варку (WS22; WS28-31).

Пример 5 (применение МЕА в качестве щелочного средства при кислородном делигнифицировании целлюлозы, полученной при помощи МЕА)

Для активирования кислорода при последующем делигнифицировании целлюлозы в качестве щелочного средства обычно применяют NaOH. Была сделана попытка проверить возможность замены NaOH в качестве щелочного средства на МЕА, так как при завершении процесса изготовления целлюлозы является преимуществом, если при варке и кислородном делигнифицировании применяют одно и то же основание. В таблице 3 представлены результаты кислородного делигнифицирования, при котором в качестве щелочного средства были применены как NaOH, так и МЕА. Количество NaOH составляло 2% и 3%, в то время как соотношение МЕА и волокна составляло от 10% до 160%. Температура реакции составляла от 90°С до 110°С, в то время как продолжительность реакции поддерживали постоянной в размере 90 минут.

При исходном числе Каппа в неотбеленной целлюлозе, равном 19,5, оно, в зависимости от температуры и количества щелочи, снизилось вплоть до половины. При этом МЕА оказался очень эффективным, причем потребовалось соотношение МЕА и волокна 20%, чтобы при 90°С достигнуть числа Каппа 10,9, которое пригодно для дальнейшего отбеливания целлюлозы (стадия обширной обработки кислородом). Образующийся при отбеливании отработанный щелочной раствор может быть отделен в промывочном устройстве и использован для промывки подвергаемого варке материала. При этом его можно обрабатыватья совместно с варочным раствором (извлечение химикатов).

|

|

Пример 6 (отбеливание целлюлозы, полученной при помощи МЕА)

Делигнифицированная при помощи кислорода целлюлоза с числом Каппа 10,9 была подвергнута отбеливанию в последовательности, совершенно не содержащей хлора (TCF), и в последовательности с применением небольших количеств диоксида хлора (D). Каждая стадия отбеливания была оптимизирована, и оптимальные условия были применены в общей последовательности отбеливания больших количеств целлюлозы с целью определения свойств целлюлозы для изготовления бумаги.

После стадии обработки кислородом материал обрабатывали на стадии комплексообразования (Q) с целью удаления тяжелых металлов. Были применены различные комплексообразователи или их сочетания (см. таблицу 4). Для улучшения растворимости тяжелых металлов при помощи серной кислоты устанавливали значение рН материала от 4 до 2,5, и после обработки в течение 30 минут при 60°С проводили удаление подвергнутых комплексообразованию металлов в промывочном устройстве. Затем материалы подвергали отбеливанию на стадии обработки кислородом, усиленной пероксидом (ОР), и альтернативно, только при помощи пероксида. Условия этих стадий варьировали, чтобы определить оптимальные условия (см. таблицу 4). Результаты показали, что более сильное снижение значения рН на стадии комплексообразования улучшает эффективность последующей стадии отбеливания. В отношении отбеливающего действия стадия ОР превосходила стадию Р с учетом применения пероксида. На основании этого, в последующих последовательностях отбеливания была применена стадия ОР.

Как уже было упомянуто, при окончательном отбеливании целлюлозы применяли как диоксид хлора (D), так и озон (Z) (см. таблицу 5). На этих стадиях еще раз добавляли комплексообразователи, чтобы сделать стадию обработки озоном и последующую стадию обработки перекисью (Р) более селективными.

Стадию обработки диоксидом хлора еще раз оптимизировали в отношении применения химикатов, и для отбеливания больших партий было установлено количество диоксида хлора по отношению к целлюлозе в размере 0,2%. При обработке озоном постоянно применяли 0,35% озона. При обоих вариантах отбеливания затем применяли стадии обработки пероксидом, которые еще раз оптимизировали в отношении применения химикатов. При завершающем отбеливании больших партий было применено соответственно 2% Н2О2, а также 2% NaOH.

Окончательная степень белизны, достигнутая в последовательности О-OP-(DQ)-P, составила 79,8% по ISO, в то время как в последовательности О-ОР-(ZQ)-P была достигнута степень белизны 80,1% по ISO (таблица 5). Это является достаточной степенью белизны для большинства областей применения целлюлозы из соломы.

|

|

Пример 7 (технологические свойства целлюлозы, полученной при помощи МЕА)

В таблицах 6-8 указаны технологические и оптические параметры неотбеленной целлюлозы и такой же целлюлозы, которая была подвергнута отбеливанию в обеих различных последовательностях. Определенные параметры являются очень хорошими для целлюлозы, полученной из пшеничной соломы, в особенности, если учитывать высокий выход целлюлозы. Параметры прочности даже еще увеличиваются после отбеливания, что не происходит для целлюлозы, изготовленной традиционным способом. Это объясняется, в том числе, щадящими условиями варки в способе с применением МЕА. Отбеливание несколько уменьшает высокое содержание гемицеллюлозы в целлюлозе, полученной при помощи МЕА, что положительно сказывается на прочности.

Проведенные сравнения целлюлозы из пшеничной соломы, изготовленной способом с применением МЕА и традиционным способом с применением соды и AQ, показали, что целлюлоза, изготовленная с применением МЕА, технологически превосходит соответствующие материалы, изготовленные содовым способом.

|

|

Примечания: бумага из пшеничной соломы МЕА32-34, неотбеленная (15.10.2008), 150°С, 150 мин, исходный материал для экспериментов по отбеливанию с обозначением WS 32-34; MEAS 17-19.

|

|

|

|

Пример 8 (элементарный анализ веществ, содержащихся в отработанном щелочном растворе, поступивших в раствор при варке, после извлечения МЕА)

Применение для производства целлюлозы низкокипящих органических растворителей обеспечивает возможность разделения растворителя и поступивших в него компонентов подвергаемого варке материала при помощи дистилляции. В то время как растворитель повторно используют, для растворенных веществ должно быть найдено применение. В традиционных способах это энергетическое использование, соединенное с извлечением неорганических варочных химикатов.

При варке с помощью МЕА наряду с сжиганием концентрированной фракции отработанного щелочного раствора после отделения дистилляцией МЕА возможно также применение растворенной лигноцеллюлозы в качестве химического сырья или в качестве органического удобрения с длительным действием. Последний вариант применения требует максимально высокого содержания азота. Этот азот, в противоположность неорганически связанному азоту, медленно выделяется в почву посредством разложения твердого вещества микроорганизмами. Кроме того, лигноцеллюлоза обладает большой способностью впитывания и связывания воды и увеличивает объем пор почвы. Как следует из таблицы 9, в отработанных щелочных растворах, не содержащих МЕА, обнаружено примерно 6% органически связанного азота.

|

Список обозначений

1 подводящий трубопровод для биомассы

2 варочный котел

3 подводящий трубопровод для катализатора

4 резервуар для МЕА

4.1 подводящий трубопровод для МЕА

4.2 первый рециркуляционный трубопровод для МЕА

4.3 второй рециркуляционный трубопровод для МЕА

4.4 впускной трубопровод для МЕА

5 резервуар для воды

5.1 первый трубопровод для воды

5.2 второй трубопровод для воды

5.3 трубопровод для отходящей воды

5.4 подводящий трубопровод варочного котла

5.5 третий трубопровод для воды

6.1 трубопровод для разваренной биомассы

6.2 трубопровод для целлюлозы

6.3 подводящий трубопровод для целлюлозы

6.4 отводящий трубопровод для целлюлозы

7.1 отводящий трубопровод для отработанного щелочного раствора

8 разделительное устройство

9 отводящий трубопровод для лигнина

10 делигнифицирующее устройство

10.1 подводящий трубопровод для кислорода

11 дистилляционное устройство

12 отводящий трубопровод для твердых веществ

13 отбеливающее устройство

13.1 подвод отбеливающего средства

14 отводящий трубопровод для фильтрата