Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА

Вид РИД

Изобретение

Изобретение относится к области нефтехимии и более конкретно к способу получения синтез-газа, смеси водорода и монооксида углерода, который известен как исходное сырье, например, для синтеза метанола, диметилового эфира, углеводородов по методу Фишера-Тропша.

Известен способ получения синтез-газа путем парциального окисления метана кислородом. Реакцию проводят при температуре 800-900°C. Получаемый синтез-газ состоит из водорода и монооксида углерода с мольным соотношением H2/CO, близким к 2 (Арутюнов B.C., Крылов О.В. Окислительные превращения метана. М.: Наука, 1998).

Недостатком указанного способа является высокая стоимость получения кислорода, а также взрывоопасность процесса вследствие образования смесей метана с кислородом.

Известен способ получения синтез-газа, описанный в патенте US 2665199 A, опубл. 05.01.1954, кл. C01B 3/30, C01B 3/44, согласно которому синтез-газ получают из газообразных углеводородов в присутствии твердых частиц оксида металла, находящихся в псевдоожиженном состоянии, в установке, состоящей из реактора и регенератора. В реакторе протекает окисление углеводородов кислородом, содержащимся в твердых частицах, в регенераторе происходит окисление твердых частиц. Реакция окисления углеводородов проводится в псевдоожиженном слое, имеющем следующие недостатки:

- неравномерность времени пребывания сырья в зоне реакции, в результате некоторая часть сырья подвергается чрезмерному превращению до образования сажи, а другая часть - не достигает полной конверсии;

- среднее фиктивное время пребывания сырья в зоне реакции недостаточно малое, чтобы обеспечить максимально высокую селективность процесса.

Наиболее близким по технической сущности к предлагаемому является способ получения синтез-газа, описанный в патенте US 6833013 В1, опубл. 21.12.2004, кл. C01B 3/32, согласно которому синтез-газ получают путем парциального окисления легких углеводородов кислородом, содержащимся в твердых частицах, содержащих оксид металла и подвергающихся окислительно-восстановительным циклам. Легкие углеводороды окисляются в реакторе при температуре 800-1100°C и давлении 0,5-5 МПа, твердые частицы окисляются в регенераторе при температуре 750-1050°C.

Это позволяет предотвратить возможность взрыва и воспламенения за счет отсутствия в реакционной зоне газообразных окислителей и использовать для протекания эндотермической реакции парциального окисления метана тепловую энергию катализатора, поступающего из регенератора, в котором протекает экзотермическая реакция окисления металлических компонентов катализатора, что снижает энергозатраты и в конечном счете стоимость процесса. Полученный синтез-газ содержит 60,2% H2 и 30,6% CO, т.е., отношение H2/CO в нем составляет 1,97, что хорошо подходит для нужд промышленности.

Однако недостатком описанного способа является проведение реакции окисления углеводородов и регенерации твердых частиц в псевдоожиженном слое, в результате чего обеспечивается весьма низкий удельный съем продукта, а именно 335 литров синтез-газа с килограмма катализатора в час, что оказывает отрицательное влияние на производительность реактора. Удельным съемом называется количество продукта, полученное при осуществлении процесса на катализаторе определенной массы за единицу времени [Мельников Е.Я. Справочник азотчика. /М.: Химия, 1967, 492 с.]. Удельный съем продукта в наиболее близком аналоге был рассчитан, исходя из количества катализатора в реакторе - 1400 г и выхода продукта - 516 л/ч.

Высокое давление процесса приводит к увеличению капитальных затрат и существенно повышает требования к уровню техники безопасности.

В регенераторе получают побочный продукт - газ, содержащий 95,4% мол. азота и 4,6% мол. кислорода. Азот такой чистоты не соответствует требованиям, предъявляемым к техническому азоту, и выбрасывается в атмосферу. Его применение без дополнительной очистки невозможно.

Задача изобретения заключается в увеличении удельного съема продукта при сохранении преимуществ наиболее близкого аналога - исключении образования взрывоопасных смесей и низких энергозатратах с возможностью получения синтез-газа с отношением H2/CO в пределах 1,5-2,5. Другой результат изобретения - повышение чистоты получаемого азота для обеспечения его применения как технического азота без последующей очистки. Кроме того, при осуществлении данного способа возможно использовать в качестве метансодержащего газа сырье, содержащее диоксид углерода.

Решение поставленной задачи достигается тем, что предложен способ получения синтез-газа, включающий окислительную конверсию метансодержащего сырья при температуре более 650°C в реакторе с использованием в качестве окислителя микросферического или дробленного катализатора на основе оксидов металлов, способных к многократным окислительно-восстановительным переходам, и регенерацию восстановленного путем его окисления в регенераторе, из которого регенерированный катализатор поступает в реактор, причем окислительную конверсию проводят в лифт-реакторе, через который катализатор непрерывно проходит снизу вверх в потоке метансодержащего сырья при работе реактора в режиме сквозного потока и времени пребывания сырья в зоне реакции 0,1-10 с, затем выходящий из реактора восстановленный катализатор отделяют от продукта - синтез-газа - и направляют в регенератор.

Окислительную конверсию предпочтительно проводят при температуре 650-1100°C, наиболее предпочтительно - 850°C.

Регенерацию катализатора предпочтительно проводят в псевдоожиженном, или форсированном псевдоожиженном, или полусквозном потоке путем окисления кислородсодержащим агентом.

В качестве кислородсодержащего агента предпочтительно используют кислород или воздух.

Принято считать, что псевдоожиженный слой присутствует при скоростях газового потока до 0,8 м/с. При скоростях газа 0,8-1,5 м/с система характеризуется состоянием форсированного псевдоожиженного слоя. Системы, в которых перемещение твердых частиц осуществляется при скоростях газа, достигающих 1,5-3,0 м/с, называются полусквозным потоком. Скорости газового потока выше 3-4 м/с соответствуют перемещению твердых частиц в потоке газа в режиме сквозного потока [Хаджиев С.Н. Крекинг нефтяных фракций на цеолитсодержащих катализаторах. / М.: Химия, 1982. - 280 с.].

Реакторы, работающие в двух последних режимах, называют сквознопоточными (лифт-реакторы).

Процесс является непрерывным, и его проводят в двух пространственно разделенных аппаратах: реакторе и регенераторе. В такой системе «реактор-регенератор» катализатор по мере разрушения выводят из системы в виде пыли и заменяют свежим. Регулируя время пребывания сырья в зоне реакции в пределах 0,1-10 с, поддерживают режим сквозного потока, не допуская перехода в режим полусквозного потока.

Полученный синтез-газ и восстановленный катализатор выводят из реактора и поток отработанного (восстановленного) катализатора отделяют от потока целевого продукта. Поток восстановленного катализатора по транспортной линии подают в блок регенерации, где происходит окисление катализатора в псевдоожиженном слое, который поддерживается потоком кислородсодержащего агента (воздух, кислород). Затем катализатор отделяют от газов регенерации и по транспортным линиям, снова подают в реактор конверсии, как описано выше.

Газы регенерации представляют собой технический азот, который можно применять без последующей очистки. Он соответствует требованиям ГОСТ 9293-74 «Азот газообразный и жидкий», согласно которым технический азот содержит от 99,0% об. азота и до 1,0% об. кислорода.

Процесс является непрерывным и состоит из следующих стадий:

- конверсия углеводородного сырья в синтез-газ (с восстановлением катализатора до металлического состояния);

- регенерация катализатора (с окислением его металлических компонентов).

Стадии окисления и восстановления катализатора проходят параллельно и непрерывно.

Таким образом, осуществляется непрерывная циркуляция катализатора и обеспечивается перенос кислорода из зоны регенерации в зону реакции, а также сводятся материальный и тепловой балансы.

Достигаемый технический результат заключается:

- в повышении удельного съема продукта;

- в возможности использования углеводородного сырья, содержащего значительное количество диоксида углерода - до 30%;

- в снижении опасности взрыва и возгорания, низких энергозатратах, получении синтез-газа с отношением H2/CO в пределах 1,5-2,5;

- в возможности получения побочного продукта - технического азота (содержание азота в котором составляет не менее 99,0% об.).

Нижеследующие примеры иллюстрируют и поясняют предлагаемое техническое решение, но никоим образом не ограничивают его.

Пример 1.

В нижнюю часть лифт-реактора подают метан, который контактирует с микросферическим катализатором, поступающим из регенератора. Катализатор состоит из оксидов никеля и кобальта, нанесенных на оксид алюминия. Катализатор, подхваченный восходящим потоком метана, движется по реактору снизу вверх, при этом происходит окислений метана кислородом, содержащимся в катализаторе, в монооксид углерода и водород по реакции

CH4+[O]→CO+2H2

Метан подают с такой скоростью, чтобы поддерживать время пребывания сырья в лифт-реакторе 2,1 с. Температуру в зоне реакции держат 850°C. Пары продуктов отделяют от катализатора, катализатор направляют в регенератор. В регенераторе катализатор подвергают окислению воздухом. Температуру в зоне регенерации держат 600°C. Окисленный катализатор из регенератора вновь направляют в нижнюю часть реактора.

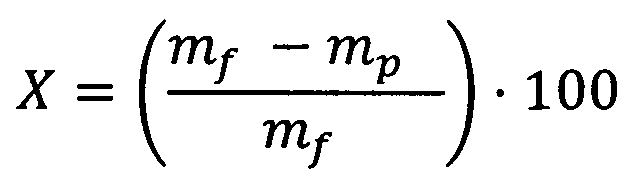

Конверсия сырья - отношение количества превращенного сырья к исходному, выраженное в %

X - конверсия сырья, масс.%

mf - масса сырья, кг

mp - масса углеводородов в продуктах, кг

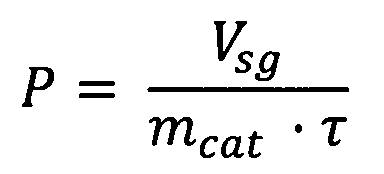

Удельный съем синтез-газа - количество синтез-газа, полученное с одного килограмма катализатора в час

P - удельный съем синтез-газа, л/(кг кат.·ч)

Vsg - объем синтез-газа, полученный за время τ, л

mcat - масса катализатора, находящегося в реакторе, кг

τ - время, с

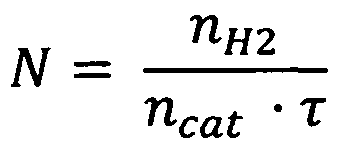

Мольное отношение H2/CO - отношение количества водорода к количеству монооксида углерода в продуктах реакции

Показатели процесса приведены в таблице 1.

Как видно из таблицы, существенно возрастает удельный съем синтез-газа при высоком значении конверсии сырья и одновременном получении технического азота чистотой 99,1% об.

Пример 2.

Опыт проводят как в примере 1, но процесс проводят в присутствии катализатора, содержащего оксид железа, нанесенный на оксид алюминия, при температуре в зоне реакции равной 750°C.

Конверсия сырья согласно примеру составляет 60,3%.

Удельный съем синтез-газа согласно примеру составляет 4600 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 3.

Опыт проводят как в примере 1, но температуру в зоне реакции поддерживают равной 950°C.

Конверсия сырья согласно примеру составляет 99,4%.

Удельный съем синтез-газа согласно примеру составляет 7700 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 4.

Опыт проводят как в примере 1, но температуру в зоне реакции поддерживают равной 1000°C.

Конверсия сырья согласно примеру составляет 99,6%.

Удельный съем синтез-газа согласно примеру составляет 7700 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 5.

Опыт проводят как в примере 1, но процесс проводят в присутствии катализатора, содержащего оксид кобальта, нанесенный на оксид алюминия при температуре в зоне регенерации равной 800°C.

Конверсия сырья согласно примеру составляет 95,1%.

Удельный съем синтез-газа согласно примеру составляет 7300 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 6.

Опыт проводят как в примере 5, но процесс проводят при температуре в зоне регенерации равной 1100°C.

Конверсия сырья согласно примеру составляет 95,1%.

Удельный съем синтез-газа согласно примеру составляет 7300 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 7.

Опыт проводят как в примере 1, но процесс проводят в присутствии катализатора, содержащего оксид никеля, нанесенный на оксид алюминия, при времени пребывания сырья в зоне реакции равном 0,1 с и температуре в реакторе 1100°C.

Конверсия сырья согласно примеру составляет 20,4%.

Удельный съем синтез-газа согласно примеру составляет 40400 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 8.

Опыт проводят как в примере 7 при времени пребывания сырья в зоне реакции равном 5,0 с и температуре в реакторе 850°C.

Конверсия сырья согласно примеру составляет 99,4%.

Удельный съем синтез-газа согласно примеру составляет 2900 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 9.

Опыт проводят как в примере 8, при времени пребывания сырья в зоне реакции равном 10,0 с.

Конверсия сырья согласно примеру составляет 99,2%.

Удельный съем синтез-газа согласно примеру составляет 1500 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 10.

Опыт проводят как в примере 1, но в качестве метансодержащего сырья в лифт-реактор подают газовую смесь, состоящую из метана и этана с концентрацией последнего 20 об.%, а катализатор содержит оксид марганца, нанесенный на оксид алюминия.

Конверсия сырья согласно примеру составляет 92,3%.

Удельный съем синтез-газа согласно примеру составляет 8000 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 11.

Опыт проводят как в примере 1, но в качестве метансодержащего газа в лифт-реактор подают газовую смесь, состоящую из метана и диоксида углерода с концентрацией последнего 10 об.%, а катализатор содержит оксид меди, нанесенный на оксид алюминия.

Конверсия сырья согласно примеру составляет 91,6%.

Удельный съем синтез-газа согласно примеру составляет 7250 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Пример 12.

Опыт проводят как в примере 11, но в качестве метансодержащего газа в лифт-реактор подают газовую смесь, состоящую из метана и диоксида углерода с концентрацией последнего 30 об.%.

Пример 13.

Опыт проводят как в примере 1, но в качестве метансодержащего газа в реактор подают газовую смесь, состав которой приведен в таблице 2. Состав этой смеси соответствует усредненному составу попутных нефтяных газов (ПНГ) России и СНГ. Попутные газы - газообразные углеводороды, сопровождающие сырую нефть, в условиях пластового давления, растворенные в нефти и выделяющиеся в процессе ее добычи. Попутные газы содержат 30-80% метана, 10-26% этана, 7-22% пропана, 4-7% бутана и изобутана, 1-3% н-пентана и высших н-алканов. Также в этих газах содержатся сероводород, диоксид углерода, азот, инертные газы, меркаптаны. Средний газовый фактор нефтяных месторождений России - 95-112 куб. м/т (количество попутных газов в куб. м., приходящееся на 1 т. добытой нефти). Для расчета усредненного состава модельной смеси (концентраций метана, этана, пропана и бутана) использовали данные состава попутных нефтяных газов некоторых нефтяных месторождений РФ и СНГ (таблица 3) [Лапидус А.Л., Голубева И.А., Жагфаров Ф.Г. Газохимия. М.: ЦентрЛитНефтеГаз, 2008].

Концентрацию каждого компонента в составе модельной, смеси рассчитывали

cсрi=100·Σ(cij·pj)/Σ(Σ(cij·pj)i),

где cij - концентрация i-го компонента в j-м месторождении

pj - 7-е месторождение

Катализатор состоит из оксидов никеля и кобальта, нанесенных на оксид алюминия.

Конверсия сырья согласно примеру составляет 97,6%.

Удельный съем синтез-газа согласно примеру составляет 10000 л/(кг кат.·ч).

Показатели процесса приведены в таблице 1.

Мольное соотношение H2/CO в получаемом синтез-газе составляет 2,1.

Концентрация азота в газе регенерации составляет 99,1 об.

Как видно из таблицы 1, уменьшение времени пребывания сырья в зоне реакции ниже определенной величины (2 с) приводит к увеличению съема продукта, но снижению степени конверсии, что в свою очередь потребует разделения непрореагировавшего сырья от продуктов реакции. Увеличение времени пребывания сырья в зоне реакции свыше 10 с связано с уменьшением скорости потока, что может привести к переходу реактора из сквознопоточного режима в полусквознопоточный и, соответственно, снижению съема продукта.

При снижении температуры реакции до 750°C падает степень конверсии и съем продукта, а также чистота получаемого азота.

Таким образом, предложен способ получения синтез-газа, позволяющий в оптимальных условиях при высоких значениях конверсии метансодержащего сырья увеличить удельный съем синтез-газа в 20-30 раз по сравнению с прототипом при соотношении H2/CO в пределах 1,5-2,5, исключении опасности взрыва и возгорания и низких энергозатратах и одновременно получить побочный продукт - азот технической чистоты.

|

|

|