Результат интеллектуальной деятельности: СПОСОБ ТЕКСТУРИРОВАНИЯ ПОВЕРХНОСТИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ ПОСЛЕ ШЛИФОВАНИЯ С ОБЕСПЕЧЕНИЕМ ПОЛУЧЕНИЯ РЕГЛАМЕНТИРОВАННЫХ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Вид РИД

Изобретение

Изобретение относится к прокатному производству и может быть использовано для подготовки поверхности рабочих валков станов холодной прокатки, в том числе с профилем CVC, с регламентированными параметрами микротопографии поверхности.

В последние десятилетия резко увеличилось потребление холоднокатаной листовой стали (ХЛС) с регламентированной микротопографией поверхности. Это объясняется тем, что потребитель при дальнейшей обработке получает значимые технико-экономические выгоды. Например, автолист, имеющий определенный профиль шероховатости поверхности, который хорошо удерживает смазку, эффективно штампуется в прессах с малыми остаточными напряжениями.

В настоящее время требования автомобильных компаний по регламентации микротопографии поверхности ХЛС сводятся к нормированию двух показателей (см. таблицу 1), один из которых является амплитудным параметром профиля шероховатости поверхности Ra (среднее арифметическое отклонение профиля шероховатости поверхности) и другой - частотным Рс (число выступов профиля шероховатости на 1 см профиля). Несмотря на кажущуюся простоту этих требований выполнение их затрудненно по той причине, что для большинства видов обработки поверхности рабочих валков выполняется соотношение

Ra·Рс≈const,

то есть одновременно высокие значения параметров Ra и Рс является трудновыполнимым условием.

Автомобилестроители в настоящее время одновременно требуют поверхность с более высокими значениями параметра Ra и с более высокими значениями параметра Рс (см таблицу 1). Это возможно только при изменении константы в формуле, то есть радикальном изменении технологии подготовки поверхности валков.

Наиболее часто используемыми видами обработки поверхности валков являются следующие методы: 1) дробеструйная обработка, 2) обработка лазерным лучом, 3) обработка электронным лучом, 4) электроэрозионная обработка, 5) обработка по технологии "TOPOCHROM".

Наиболее часто применяемым является метод электроэрозионной обработки (ЭРТ), который позволяет получать регламентируемую шероховатость поверхности в широком диапазоне значений. Режимы работы современных установок ЭРТ задаются различными технологическими параметрами, число которых более 30. Для создания регламентируемой микротопографии поверхности необходимы знания связи параметров шероховатости Ra и Рс с технологическими параметрами, которые имеют наибольшую корреляционную связь с Ra и Рс [1].

Известен способ подготовки к эксплуатации рабочих валков листопрокатной клети, включающий шлифование и последующее электроразрядное текстурирование их бочек, отличающийся тем, что бочки шлифуют до шероховатости 0,1-0,3 мкм Ra, а электроразрядное текстурирование ведут до получения шероховатости 2,1-4,5 мкм Ra, после чего валки заваливают в клеть и осуществляют совместное вращение взаимно прижатых валков до достижения 300-500 оборотов при погонном усилии прижатия, равном 0,8-1,6 кН/мм. [2].

Недостатком известного способа является то, что регламентация параметра Ra задается в ограниченном интервале значений 2,1-4,5 мкм, и параметр Рс не регламентируется. Также не указывается, как можно получить регламентированные значения Ra в приведенном интервале значений. Импульсный режим (Pulse Mode) осуществляется при малом зазоре между поверхностью валка и электродами и поэтому эффективность промывки (подача диэлектрической жидкости через отверстия в электродах) должна быть максимально возможной для выноса шлама текстурирования из зоны между поверхностью валка и электродом.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ подготовки к эксплуатации рабочего валка листопрокатной клети, включающий шлифование бочки и последующее ее текстурирование импульсами электрического тока, пропускаемого через диэлектрическую жидкость между вращаемым валком и электродами, с поступательным перемещением электродов вдоль бочки, при этом силу тока импульса устанавливают равной 8-10 А при продолжительности импульса на включение 28-72 мкс, причем валок вращают с частотой 15-21 мин-1, а скорость поступательного перемещения электродов поддерживают равной 70-90 мм/мин. [3].

Недостатками данного способа является то, что получаемые значения параметров Ra и Pc не регламентируются.

Техническая задача, решаемая изобретением, состоит в получении микротопографии поверхности бочки валка с регламентированными параметрами Ra и Pc.

Поставленная техническая задача решается тем, что в известном способе текстурирования поверхности рабочего валка листопрокатной клети после шлифования с обеспечением получения регламентированных параметров шероховатости поверхности, включающем текстурирование его бочки импульсами электрического тока, пропускаемого через диэлектрическую жидкость между вращаемым валком и электродами, с перемещением электродов вдоль бочки, в отличие от ближайшего аналога импульсное текстурирование проводят при осциллирующем перемещении валка с промывкой зазора между электродом и поверхностью валка с эффективностью на уровне не ниже 95% при перемещении валка в осевом направлении со скоростью 35-80 мм/мин до получения поверхности с шероховатостью, среднее арифметическое отклонение профиля Ra которой составляет 1,0-12,0 мкм, а число выступов профиля на 1 см Pc составляет 55-103 1/см.

Предварительные исследования позволили обнаружить ряд тенденций, которые были использованы при разработке ниже рассмотренной модели.

Были выявлены основные тенденции: 1) увеличение силы тока и времени включения приводит к нелинейному росту параметра Ra; 2) рост суммы времени включения и выключения приводит к уменьшению параметра Pc.

При разработке модели были использованы следующие соображения.

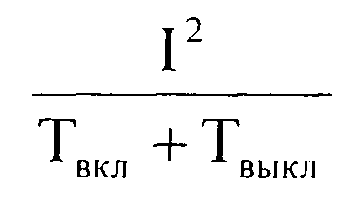

Параметр Ra определяет глубину кратеров искрового пробоя. Поэтому этот параметр должен задаваться интенсивностью искровой обработки, которую можно считать пропорциональной квадрату силы тока I. Напряжение в зазоре обычно держится постоянным, поэтому его влиянием можно пренебречь.

Следует ожидать следующую регрессионную зависимость:

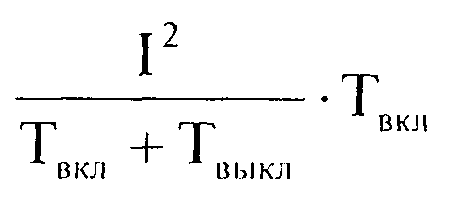

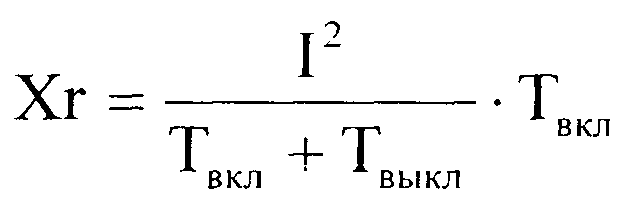

где I - сила тока, Tвкл - время одного импульса, Tвыкл - интервал времени между двумя соседними импульсами, коэффициенты χ и δ являются постоянными коэффициентами, которые задаются конструктивными особенностями установки.

Здесь сомножитель  определяет интенсивность процесса текстурирования, сомножитель

определяет интенсивность процесса текстурирования, сомножитель  определяет энергию одного искрового пробоя.

определяет энергию одного искрового пробоя.

Согласно этой модели экспериментальные точки зависимости параметра Ra от параметра установки  для режима Pulse Mode должны укладываться на одну прямую линию.

для режима Pulse Mode должны укладываться на одну прямую линию.

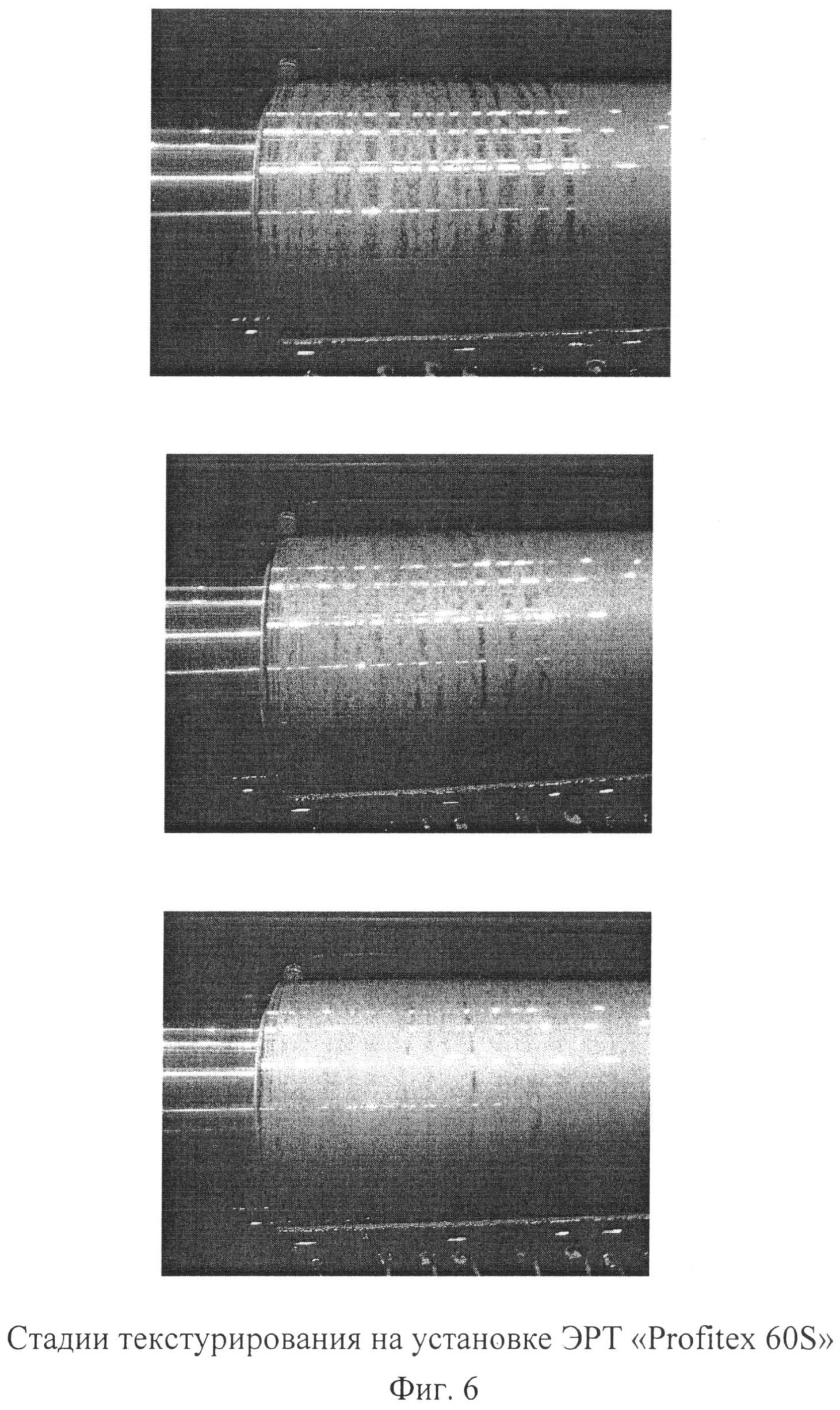

Экспериментальные данные, приведенные в таблице 2, а также в виде графика (фиг.1), подтверждают адекватность данной модели.

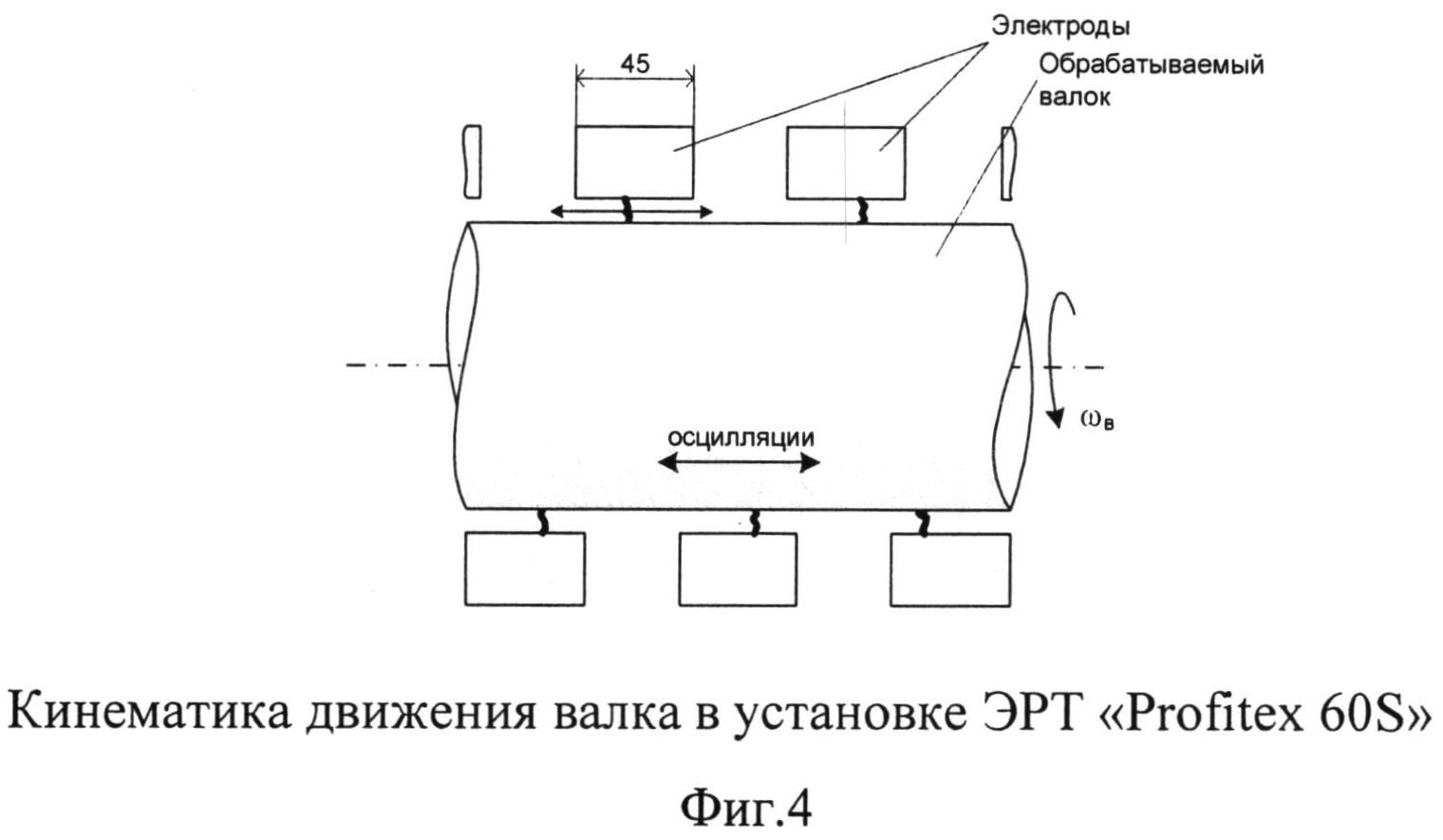

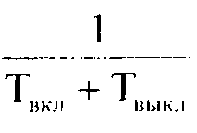

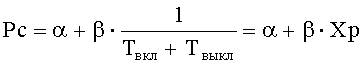

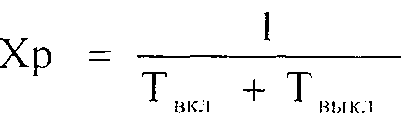

Параметр Рс должен задаваться частотой следования пробоев, то есть величиной  . Поэтому следует ожидать следующую регрессионную зависимость:

. Поэтому следует ожидать следующую регрессионную зависимость:

где α и β являются постоянными коэффициентами, которые задаются конструктивными особенностями установки.

Согласно этой модели экспериментальные точки зависимости параметра Рс от параметра установки  для режима Pulse Mode должны укладываться на одну прямую линию.

для режима Pulse Mode должны укладываться на одну прямую линию.

Экспериментальные данные, приведенные в таблице 3, а также в виде графика (фиг.2), подтверждают адекватность данной модели.

Эмпирические коэффициенты χ, δ, α и β являются постоянными, которые задаются конструктивными особенностями установки. В нашем случае они следующие: χ=2,93, δ=26,0, α=52,4 и β=1,82.

Время текстурирования поверхности валков во всех режимах Pulse Mode, указанных в таблицах 2 и 3, составляло 30-35 мин.

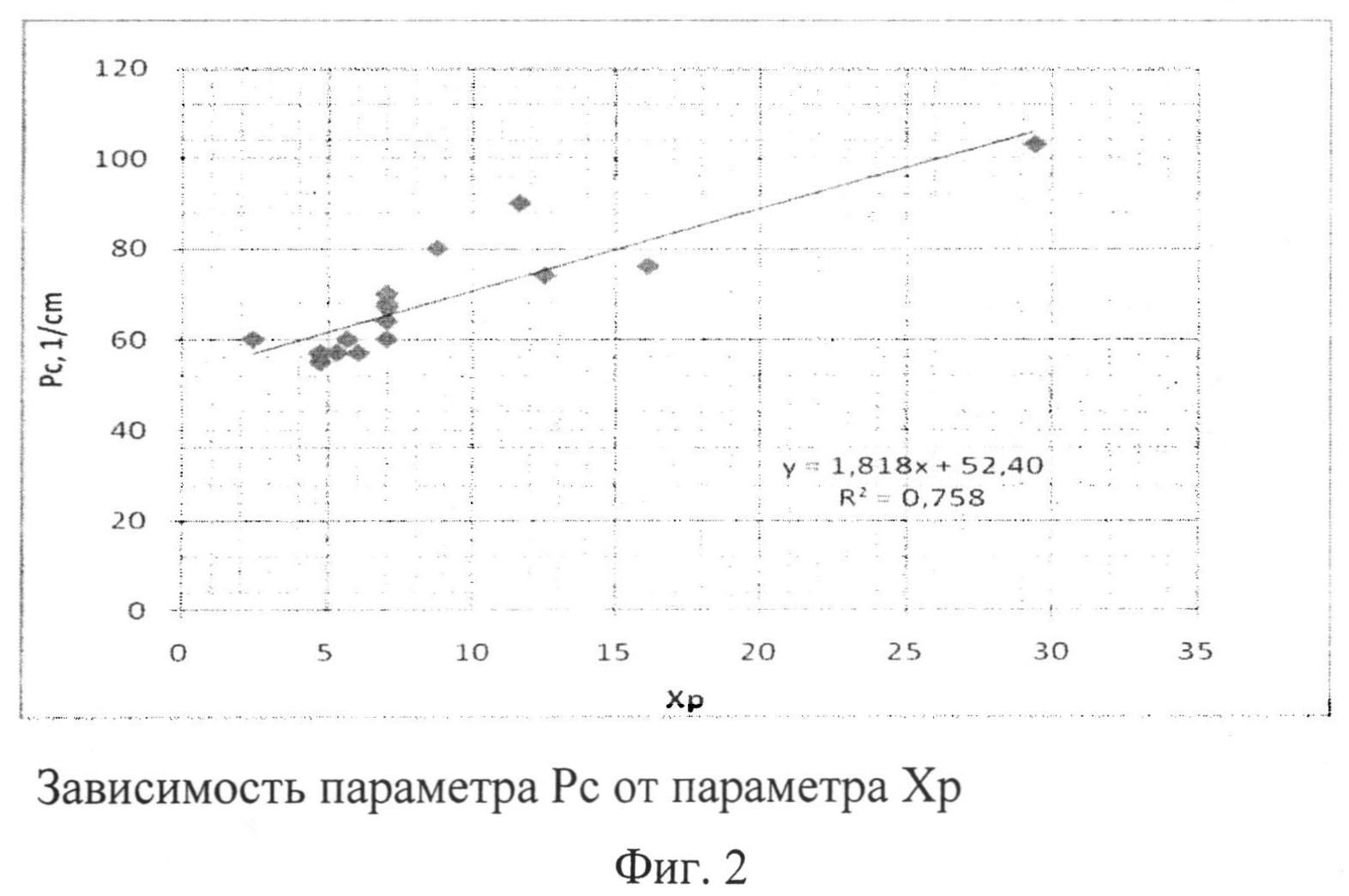

Несмотря на большую мощность импульсов при текстурировании в режиме Pulse Mode импульсы имеют малые амплитудные значения. Поэтому в этом режиме электроды располагаются ближе к валку. Это ухудшает условия промывки диэлектрическим маслом зазора между валком и электродом. Для обеспечения нормальных режимов текстурирования Pulse Mode необходимо максимально увеличить эффективность промывки (насос) до 95%. Система промывки зазора между электродом и поверхностью валка представлена на фиг.5, где через полость электрода диэлектрическая жидкость подается в зазор.

Также улучшению промывки способствует увеличение скорости перемещения валка в осевом направлении - Vz (фиг.3). Но здесь из-за малого зазора d между валком и электродами необходима особая осторожность. При текстурировании валков, имеющих цилиндрическую форму, можно использовать большие значения до Vz=80 мм/мин. При текстурировании же поверхности рабочих валков, имеющих CVC профиль, это недопустимо из-за опасности получения дефекта поверхности «прижог». Здесь максимальные значения Vz не должны превышать значения 35 мм/мин. Более того, изменения Vz приведут к изменениям параметра Ra текстурируемой поверхности. Увеличение Vz повышает эффективность текстурирования.

Также было оценено влияние параметра «цель зарядового напряжения» Uз, который задает положение электродов относительно валка. Увеличение Uз незначительно увеличивает значения параметра Ra. Изменения Uз=24±1 В можно использовать для более тонкой настройки установки текстурирования на более точные регламентируемые значения параметра Ra.

Реализация данной технологии подготовки поверхности рабочих валков станов холодной прокатки была осуществлена в ЛПЦ-11 ОАО «ММК». Шлифовка валков осуществлялась на шлифовальных станках UWC 450-6000 CNC фирмы «Hercules» до значения Ra=0,3-0,4 мкм, а текстурирование на установке «Profitex 60S».

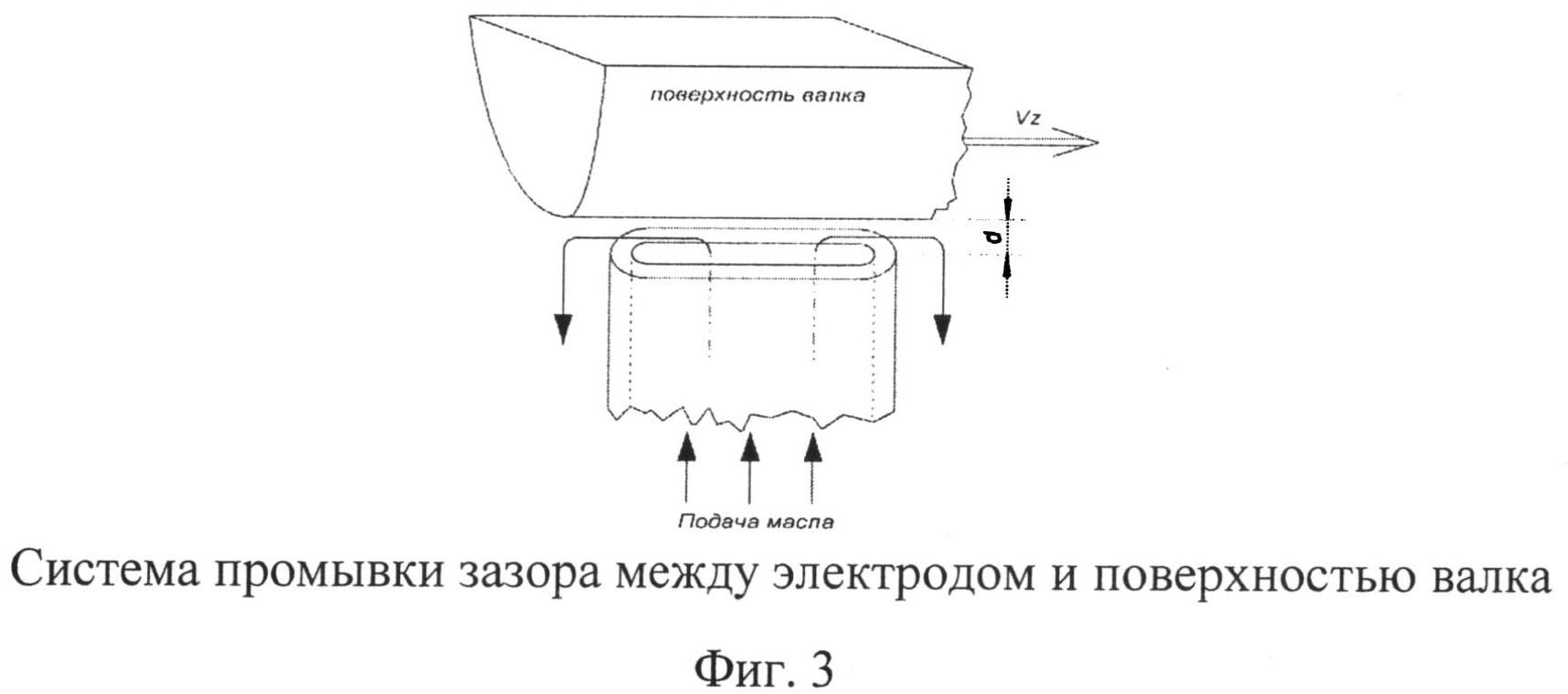

При текстурировании валок погружается в ванну с раствором диэлектрика на люнеты на глубину 40 см. В процессе текстурирования валок приводиться во вращение во скоростью ωв, а также совершает осциллирующее движение с ходом осцилляции A и скоростью шпинделя V (фиг.4). Скорость ωв подбирается программно.

Электроды установки ЭРТ «Profitex 60S» имеют овальную форму с габаритами 45×12 мм с симметричной овальной полостью с габаритами 35×5 мм. Через эту полость прокачивается диэлектрик, что позволяет эффективно охлаждать электроды в процессе текстурирования. Электроды собираются в головки по 4 электрода. Каждая головка имеет индивидуальный сервопривод, с помощью которого устанавливается постоянный зазор между электродами головки и поверхностью валка. Величина зазора контролируется по напряжению между электродами и металлической поверхностью валка. Головки располагаются в два ряда снизу в шахматном порядке.

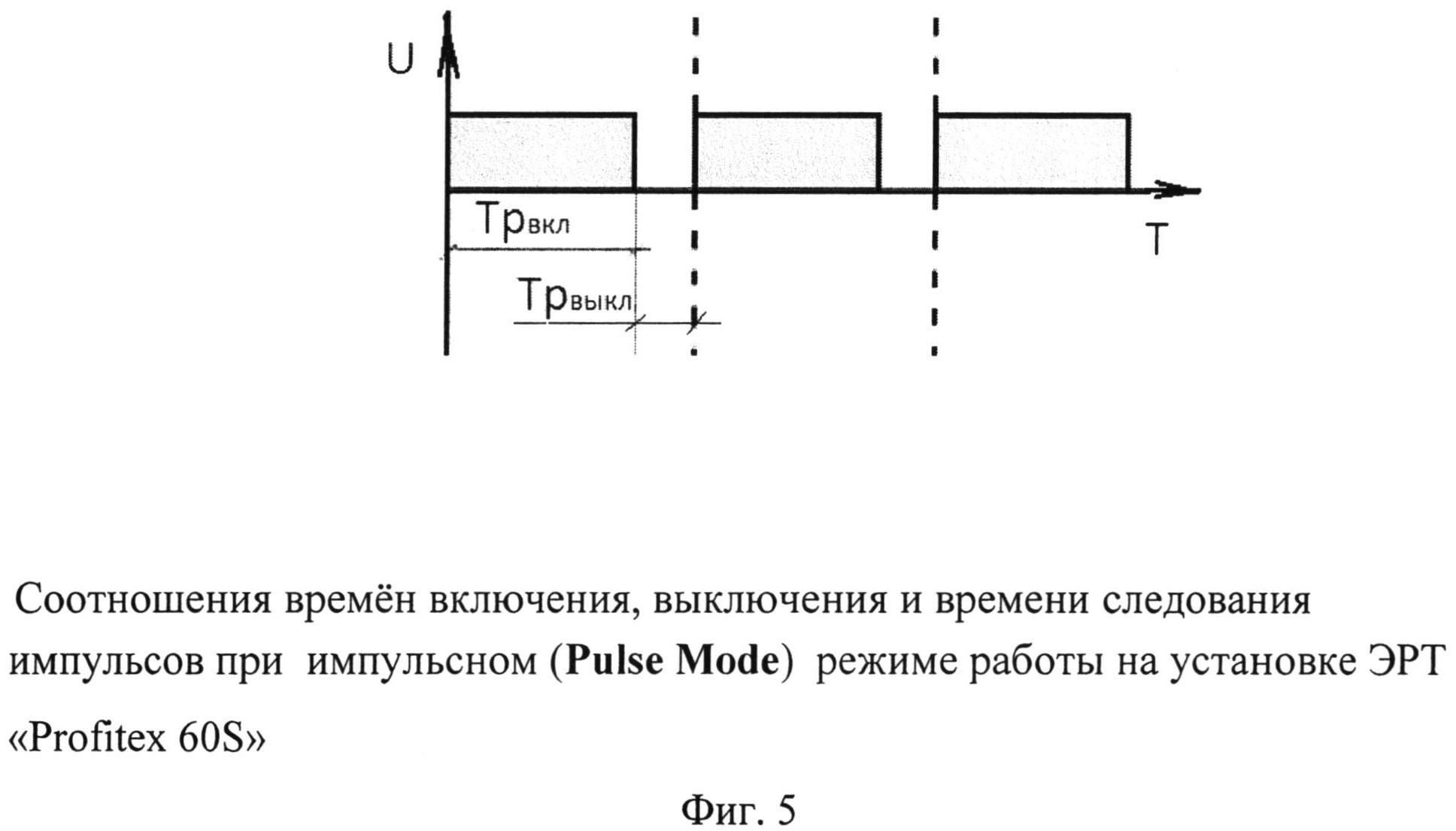

При импульсном режиме эффективность выжигания одной неровности задается величиной площади прямоугольного импульса (фиг.5). Амплитуда же импульса остается неизменной за время Трвкл. Время следования импульсов задается суммой времени включения Трвкл и времени выключения Трвыкл.

Из рисунка (фиг.5) следует, что для импульсного (Pulse Mode) режима Tpвыкл<Tpвкл.

Энергия импульса в Pulse Mode режиме хотя и ограничена по величине амплитуды, но может быть накоплена до больших значений за более продолжительное время Трвкл. Поэтому значения параметра Ra поверхности после текстурирования в этом режиме лежат в диапазоне 1,0-12,0 мкм (допустимые значения Ra составляют 1,0-15,0 мкм).

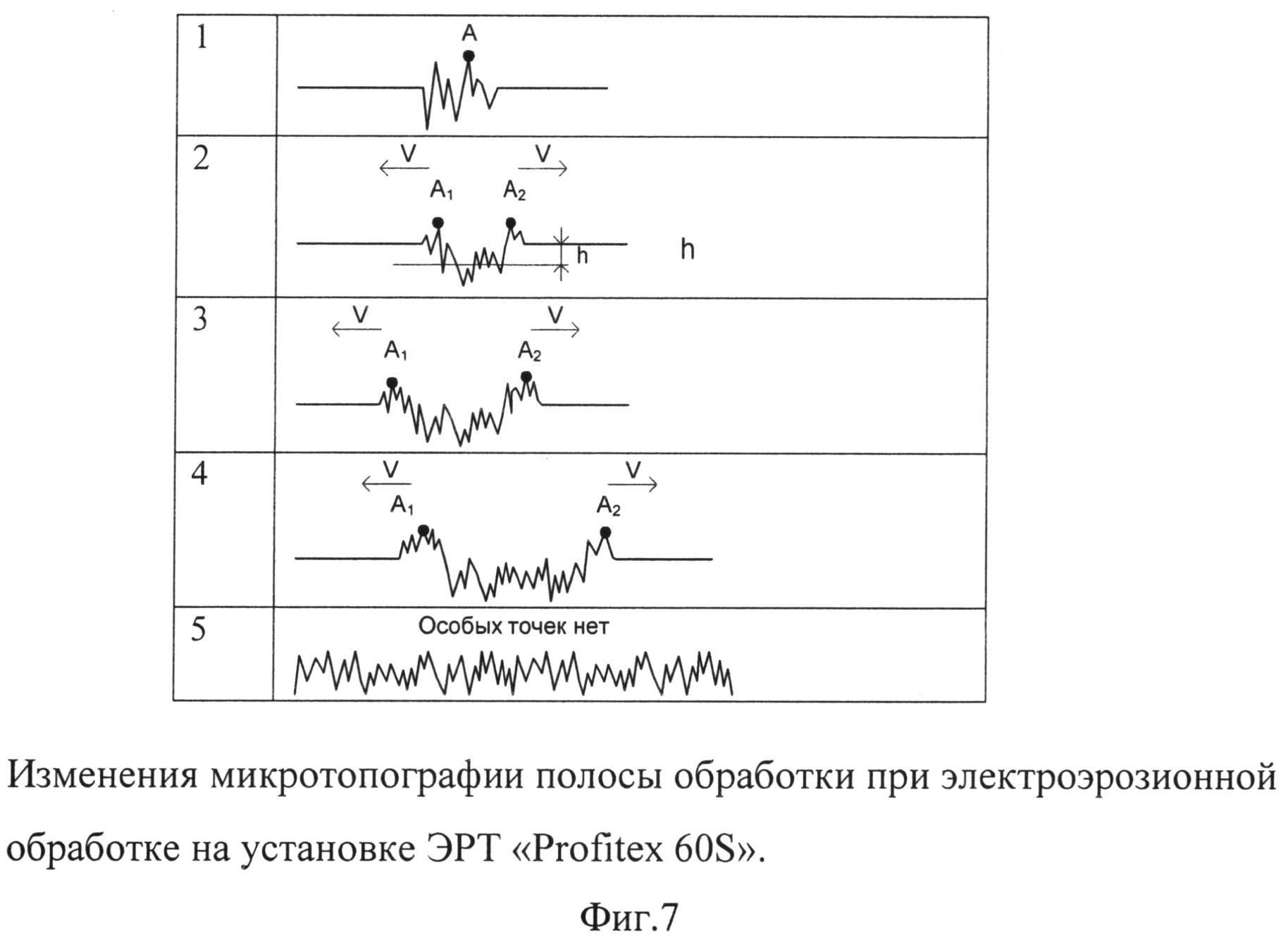

Оказалось, что в начале текстурирования на поверхности валка образуются тонкие полосы обработки (с шириной 4-10 мм), которые не меняются при осциллирующем движении валка на достаточно большие расстояния ±40 мм. Количество этих полос точно равняется числу электродов. Этот процесс наблюдается в первые 20 минут обработки. Затем в последующие 40 минут обработки эти полосы расширяются и при перекрытии этих полос обработка поверхности заканчивается (фиг.6).

Измерения в области как тонких, так и широких полос, а также при сплошной обработке дают приблизительно одинаковые значения параметра Ra.

Стабильность положения полосы первичной обработки ЭРТ на установке «Profitex 60S» и большое время обработки валка может иметь следующее объяснение.

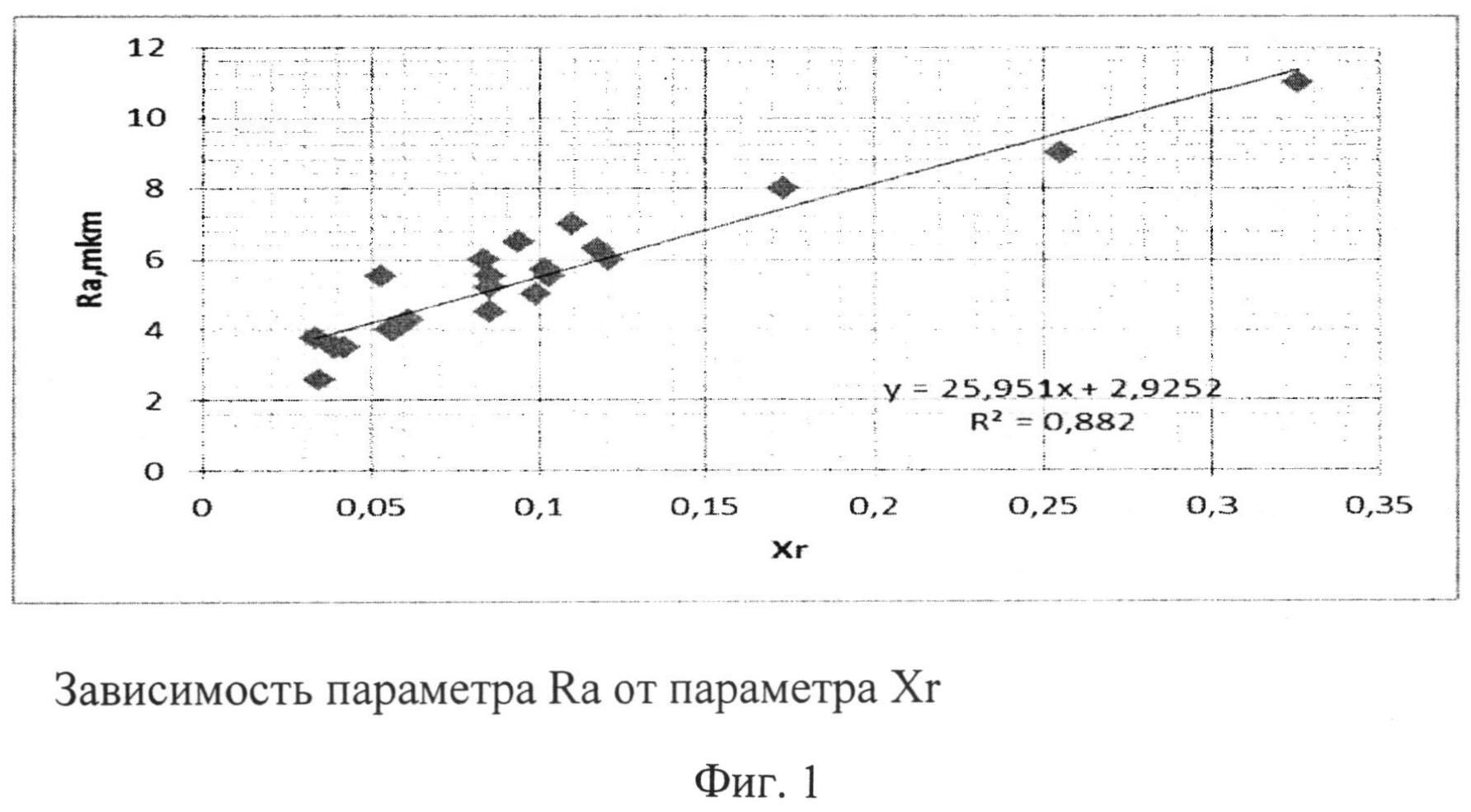

В начальный момент времени между электродом и валком происходит пробой, точка зажигания которого является как бы затравкой дальнейшего текстурирования. Из теории электростатики известно, что вероятность пробоя от шероховатой поверхности осуществляется более вероятно, чем от гладкой поверхности. Поэтому от точки зажигания тянется след именно по поверхности валка, а не по поверхности электрода. В дальнейшем процесс текстурирования будет осуществляться именно по этому следу. Начальная топография этого следа имеет микротопографическую структуру (фиг.7, вид 1). Заметим, что этот след фиксирован относительно образующей поверхности валка, то есть место искрового пробоя и сам канал искрового пробоя движется следом за осциллирующим валком и положение пробоя фиксировано относительно образующей валка, но перемещаясь по электроду. Неизменность относительно валка этого следа приводит к тому, что происходит выгорание шероховатой части поверхности и шероховатый слой образуется на некоторой глубине h (фиг.7, вид 2). Теперь затравкой последующих электроэрозионных процессов являются крайние точки А1 и А2 этой зоны (фиг.7, вид 2). Процесс расширения полосы происходит до тех пор, пока полосы не перекроются (фиг.7, вид 3, 4, 5).

Конечно, процессы формирования шероховатого слоя на границе полосы и процесс образования шероховатой поверхности между этими границами происходят одновременно.

Результаты реализации данного способа приведены на графиках (фиг.1 и 2), и показывают высокую корреляционную зависимость между параметрами Ra и Хr и параметрами Рс и Хр, эти зависимости позволяют определить параметры текстурирования для получения регламентированных значений Ra и Рс. Данные зависимости получены при выделении профиля шероховатости фильтром Гаусса с параметром λс=2,5 мм.

Литература

1. Обеспечение регламентированной микротопографии поверхности горячеоцинкованного проката для видовых деталей автомобилей. Горбунов А.В., Папшев А.В., Жарков Е.В., Краснов М.Л., Белов В.К., Беглецов Д.О. (Неделя металлов в Москве. 10-13 ноября 2009 г.: Сб. науч. тр. конференций. М.: 2010).

2. Патент РФ №2228809, МПК B21B 28/08, 2002 г.

3. Патент РФ №2242305, МПК B21B 28/08, 2003 г.

|

|

|