УСТАНОВКА ДЛЯ ФОРМОВКИ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ СВЕРХБОЛЬШОГО ДИАМЕТРА

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к оборудованию для сварки стальных труб, в частности, относится к установке для формовки прямошовных сварных труб сверхбольшого диаметра, предназначенной для производства сварных стальных труб диаметром свыше 630 мм.

Уровень техники

В настоящее время с развитием науки и технологий все отрасли промышленности предъявляют большие требования к продукции машиностроительной промышленности, касающейся транспортирующих труб. Например, большое количество транспортирующих труб большого диаметра и высокой производительности, особенно транспортирующих труб диаметром свыше 630 мм, требуется при эксплуатации нефтяных месторождений. Однако производители стальных труб как внутри страны, так и за рубежом могут производить только транспортирующие трубы диаметром свыше 630 мм, и для производства транспортирующих труб диаметром свыше 630 мм всегда используется единственный способ. Например, некоторые иностранные производители используют способ формовки FFX, а именно способ гибкой формовки, и некоторые другие производители стальных труб как внутри страны, так и за рубежом обычно используют формовочные машины валкового типа. Поэтому для производителей стальных труб как в стране, так и за рубежом трудной проблемой становится производство транспортирующих труб диаметром свыше 630 мм с использованием каждого из вышеупомянутых единственных способов производства. В случае, где набор формовочных машин на основе валковых клетей используется для производства прямошовной сварной трубы сверхбольшого диаметра, формовочные валки должны быть распределены по формующей поверхности заготовки, и ее проблема состоит в том, что даже в том случае, когда эффект формовки является хорошим, один из внешних валков должен иметь вес более 10 тонн, что затрудняет производство и установку такого большого оборудования и приводит к высокому объему инвестиций. Для того чтобы решить вышеупомянутую проблему, необходимо разработать установку для формовки прямошовной сварной трубы сверхбольшого диаметра с помощью которого можно было бы производить сварную стальную трубу диаметром свыше 630 мм.

Раскрытие изобретения

Во избежание недостатков и дефектов вышеупомянутой технологии, настоящее изобретение обеспечивает установку для формовки прямошовной сварной трубы сверхбольшого диаметра, которая характеризуется рациональным размещением и компактным конструктивным построением, и которое можно использовать для производства прямошовной сварной трубы сверхбольшого диаметра без использования сверхтяжелого оборудования. Кроме того, настоящее изобретение имеет преимущества, такие как высокая эффективность производства, высокое качество формовки, низкие инвестиционные затраты, безопасная эксплуатация и удобство в эксплуатации.

Настоящее изобретение реализуется следующим образом.

Установка для формовки прямошовной сварной трубы сверхбольшого диаметра содержит последовательно расположенные устройство для подгибки кромок полосовой заготовки, формовочную машину валкового типа и формовочную машину типа плиты-рамы, расположен согласно процессу формовки прямошовной сварной трубы сверхбольшого диаметра, в котором устройство для подгибки кромок полосовой заготовки включает в себя основание машины, протяжно-центрирующее устройство и множество механизмов для подгибки кромок; при этом электрическое протяжно-центрирующее устройство расположено на основании машины, и множество механизмов для подгибки кромок распределено после протяжно-центрирующего устройства таким образом, чтобы соответствовать различным поперечным сечениям заготовки в форме полосы в процессе подгибки кромок; заготовка после формовки подгибом кромок с помощью устройства для подгибки кромок полосовой заготовки подается в валковую формовочную машину открытого типа, скомбинированную с помощью внешнего валкового устройства и внутреннего валка; формовочная машина типа плиты-рамы расположена после формовочной машины валкового типа, скомбинированной с помощью внешнего валкового устройства и внутреннего валка; в которой формовочная машина типа плиты-рамы снабжена тремя или более жесткими рамами типа плиты и передаточными устройствами для привода в движение валков на основании; причем каждая жесткая рама типа плиты включает в себя тело рамы машины, механизм верхнего горизонтального валка, механизм для регулировки верхнего горизонтального валка, опору скольжения, опорную плиту, гидравлический цилиндр, механизм нижнего горизонтального валка, механизм для регулировки нижнего горизонтального валка, механизм бокового вертикального валка и механизм для регулировки бокового вертикального валка; тело рамы машины представляет собой сборную конструкцию, образованную с помощью двух пластинчатых тел, которые соединены вместе; при этом механизм верхнего горизонтального валка включает в себя вал валка, гнездо подшипника и горизонтальный валок расположены в верхней направляющей тела рамы машины, соответствующего верхнему участку заготовки; механизмы для регулировки верхних горизонтальных валков, приводимые в движение с помощью вала сдвоенного шнека с электрическим приводом, расположены по обеим сторонам центральной линии верхнего участка механизма верхнего горизонтального валка; механизм для регулировки нижнего горизонтального валка, который приводится в движение с помощью вала двойного шнека с электрическим приводом и включает в себя вал валка, гнездо подшипника и горизонтальный валок расположен в нижней направляющей тела рамы машины, соответствующего механизму верхнего горизонтального валка; верхние концы двух шнеков в механизме для регулировки нижнего горизонтального валка соединены с опорной плитой, и верхняя поверхность опорной плиты снабжена опорой скольжения;

задний конец опорной плиты снабжен гидравлическим цилиндром для привода в движение опоры скольжения для скольжения в опорной плите; механизм нижнего горизонтального валка, расположенный симметрично по отношению к механизму верхнего горизонтального валка, расположен на верхней поверхности опоры скольжения;

два механизма боковых вертикальных валков расположены симметрично на теле рамы машины, соответствующей обеим сторонам заготовки; и механизмы боковых вертикальных валков на обеих сторонах снабжены симметрично механизмами для регулировки боковых вертикальных валков, которые приводятся в движение с помощью валов со сдвоенным шнеком с электрическим приводом.

Как хорошо известно, нормальный процесс формовки стальной трубы включает в себя постепенное формоизменение поперечного сечения I-формы заготовки в поперечное сечение U-формы с помощью формовочной машины, и окончательное формоизменение открытого U-образного поперечного сечения в закрытое O-образное поперечное сечение. Поэтому с помощью анализа характеристик процесса формовки стальной трубы, настоящее изобретение обеспечивает техническое решение установки для формовки прямошовной стальной трубы, последовательно содержащей устройство для подгибки кромок полосовой заготовки, формовочную машину валкового типа и формовочную машину типа плиты-рамы. Таким образом, формовочные машины в соответствии с характеристиками формовки стальной трубы было целесообразно использовать на различных стадиях формовки. Во время стадии формовки I-образного поперечного сечения заготовки в U-образное поперечное сечение применяется устройство для подгибки кромок полосовой заготовки, включающее в себя опору для машины, протяжно-центрирующее устройство и множество механизмов для подгибки кромок; во время стадии формовки в U-образное поперечное сечение применяется валковая формовочная машина открытого типа, которая скомбинирована с помощью с внешнего валкового устройства и внутреннего валка, которое включает внешнее валковое устройство, внутренний валок и сжимающее валковое устройство, нижний приводной валок, траверсу, опорную раму, основание и нижний опорный валок; и во время закрытой стадии формовки O-образного поперечного сечения применяется формовочная машина типа плиты-рамы, включающая в себя три или более жестких рам типа плиты, в которой каждая жесткая рама типа плиты включает в себя тело рамы машины, механизм верхнего горизонтального валка, механизм для регулировки верхнего горизонтального валка, опору скольжения, опорную плиту, гидравлический цилиндр, механизм нижнего горизонтального валка, нижний горизонтальный валковый регулировочный механизм, механизм бокового вертикального валка. Соответственно реализован хороший результат формовки сварной трубы во время процесса формовки, таким образом удовлетворяя рыночные требования к производству сварной стальной трубы диаметром свыше 630 мм. Поэтому настоящее изобретение называется "Установка для формовки прямошовной сварной трубы сверхбольшого диаметра".

Настоящее изобретение по сравнению с уровнем техники имеет не только разумный рабочий процесс и рациональное размещение машин, но также компактное конструктивное построение. Настоящее изобретение можно использовать для производства прямошовной сварной трубы сверхбольшого диаметра без использования сверхтяжелого оборудования, и оно имеет преимущества, такие как высокая эффективность производства, высокое качество формовки, низкие инвестиционные расходы, безопасная эксплуатация, удобство в эксплуатации и т.п.

Краткое описание чертежей

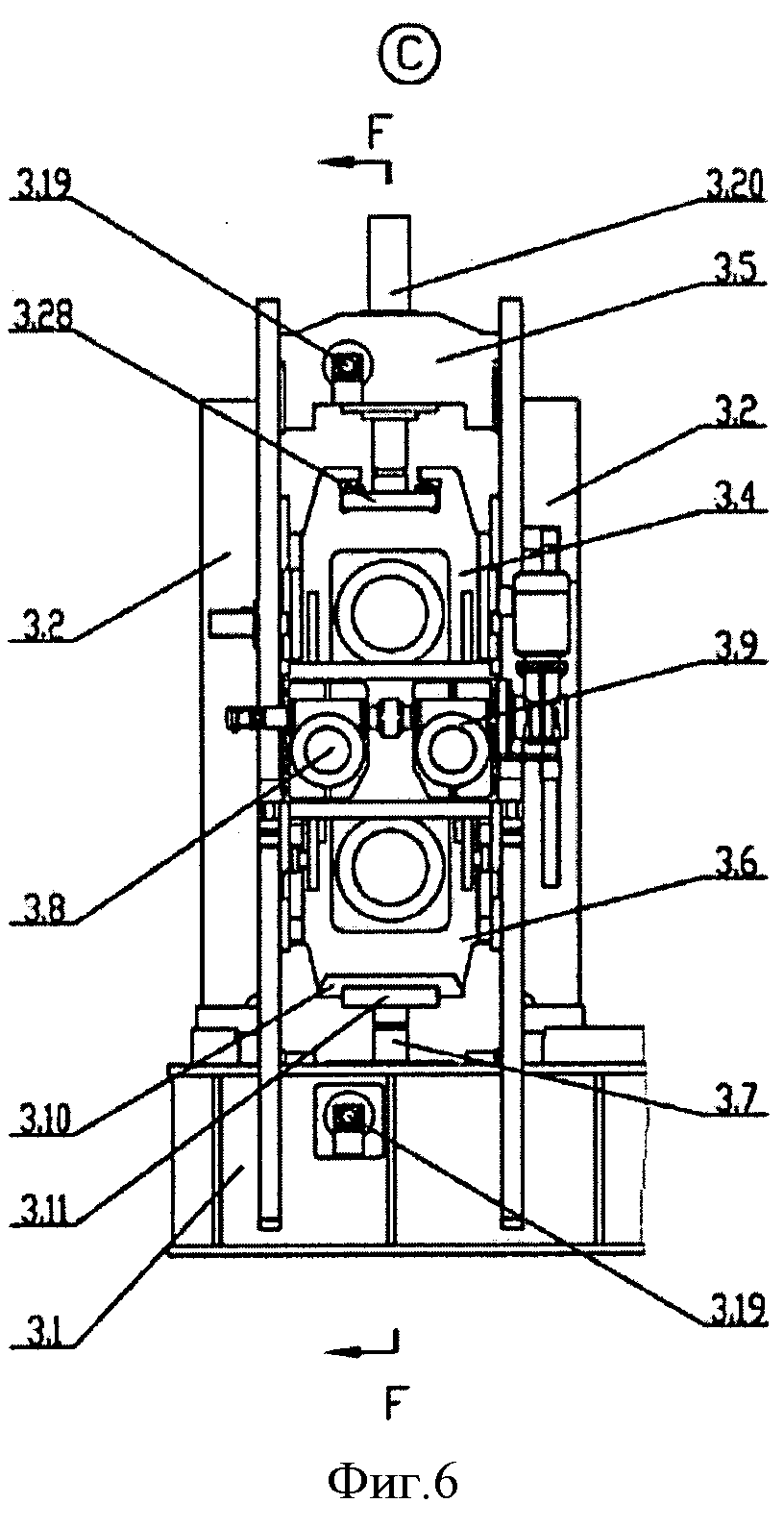

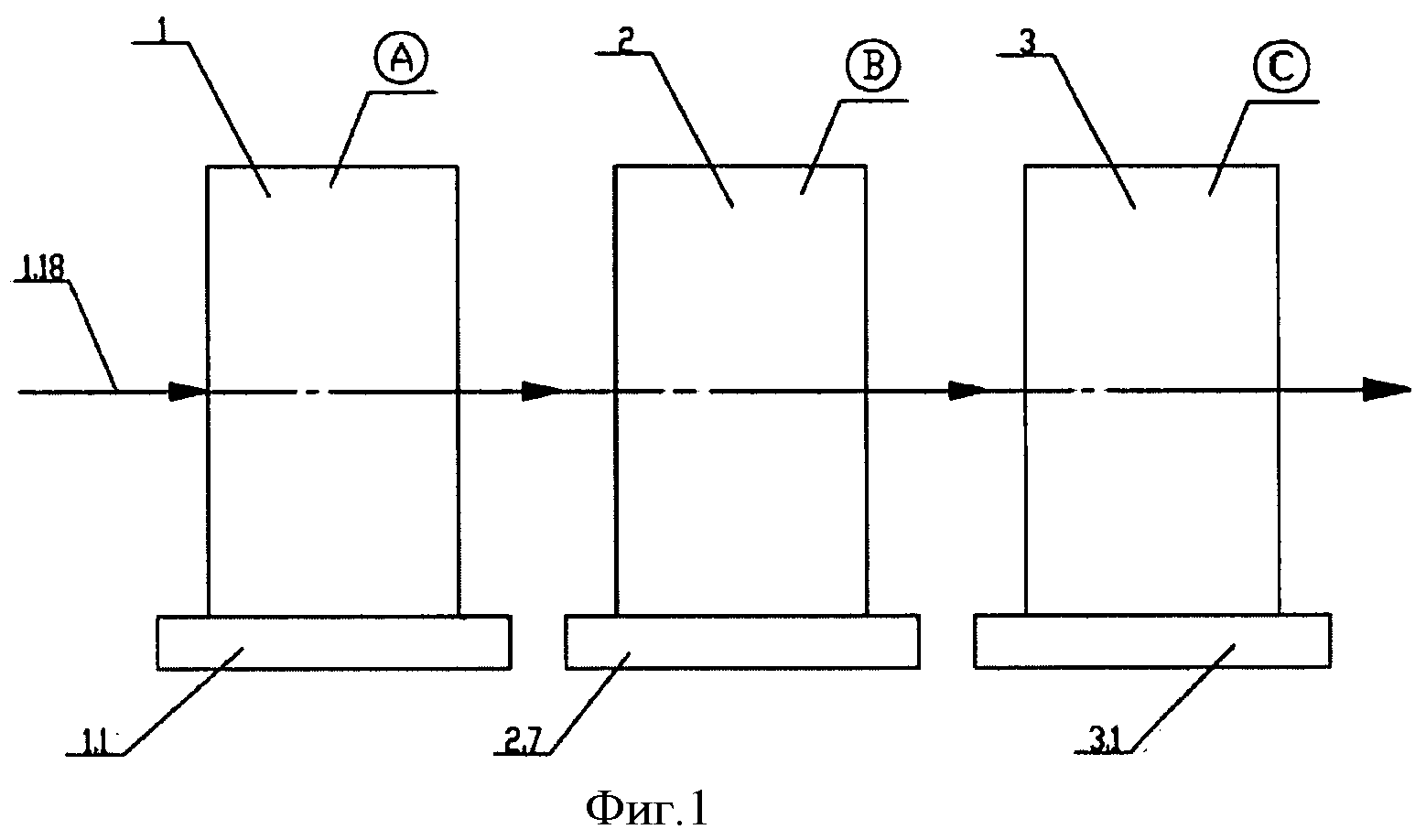

Фиг.1 - схема расположения элементов конструкции (главный вид) согласно настоящему изобретению;

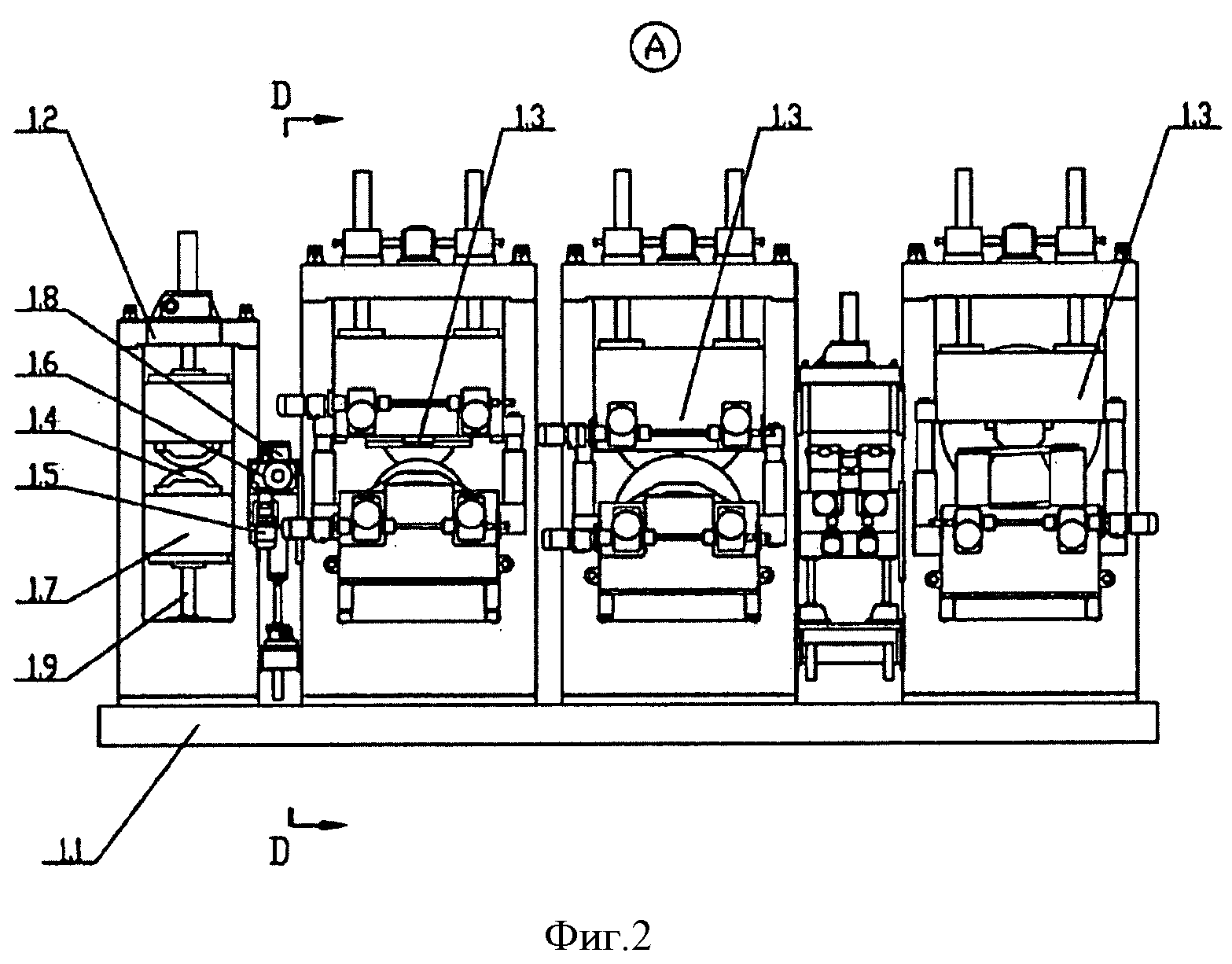

Фиг.2 - схема части A (фиг.1) в увеличенном виде;

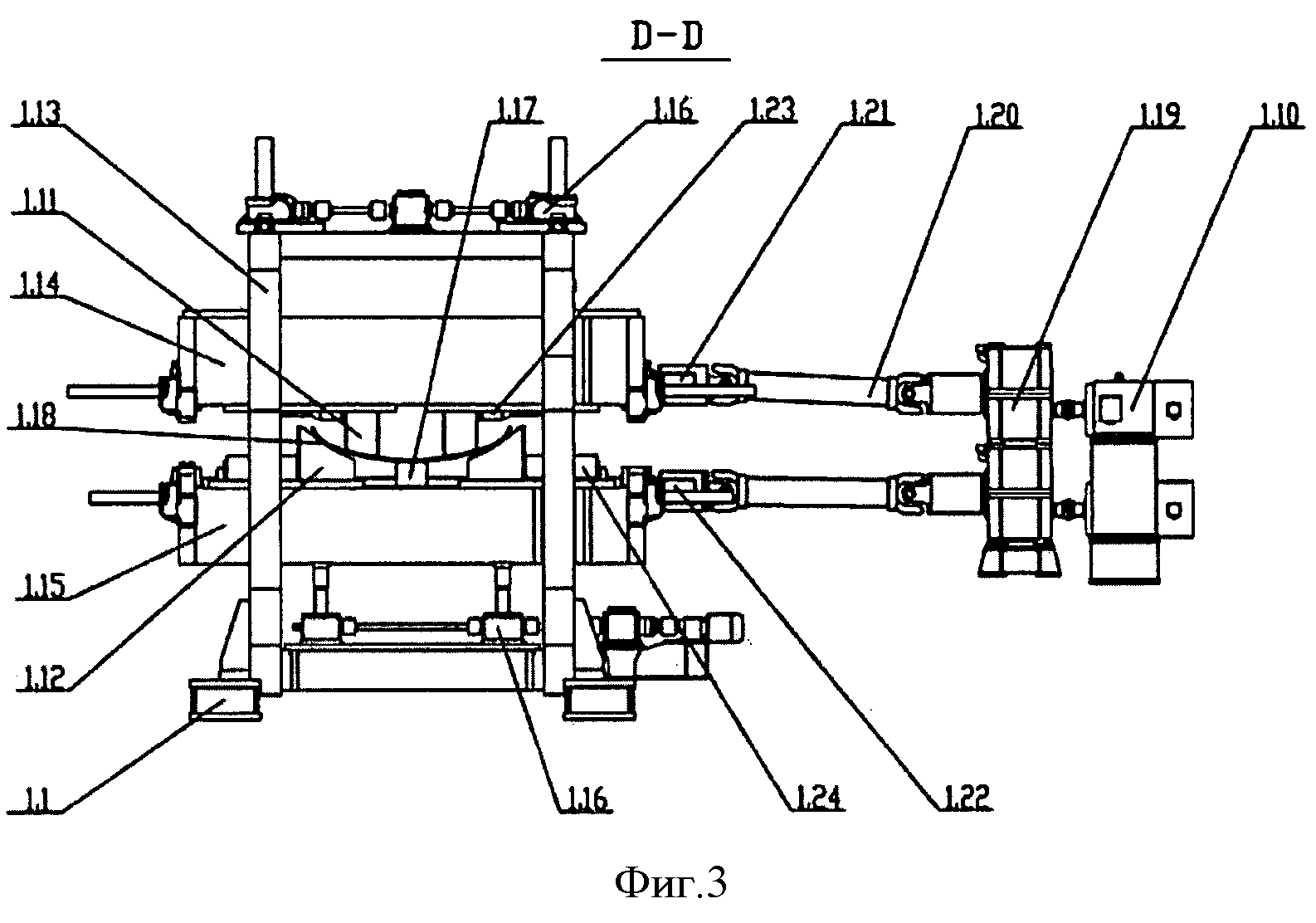

Фиг.3-увеличенный вид в разрезе вдоль линии D-D (фиг.2);

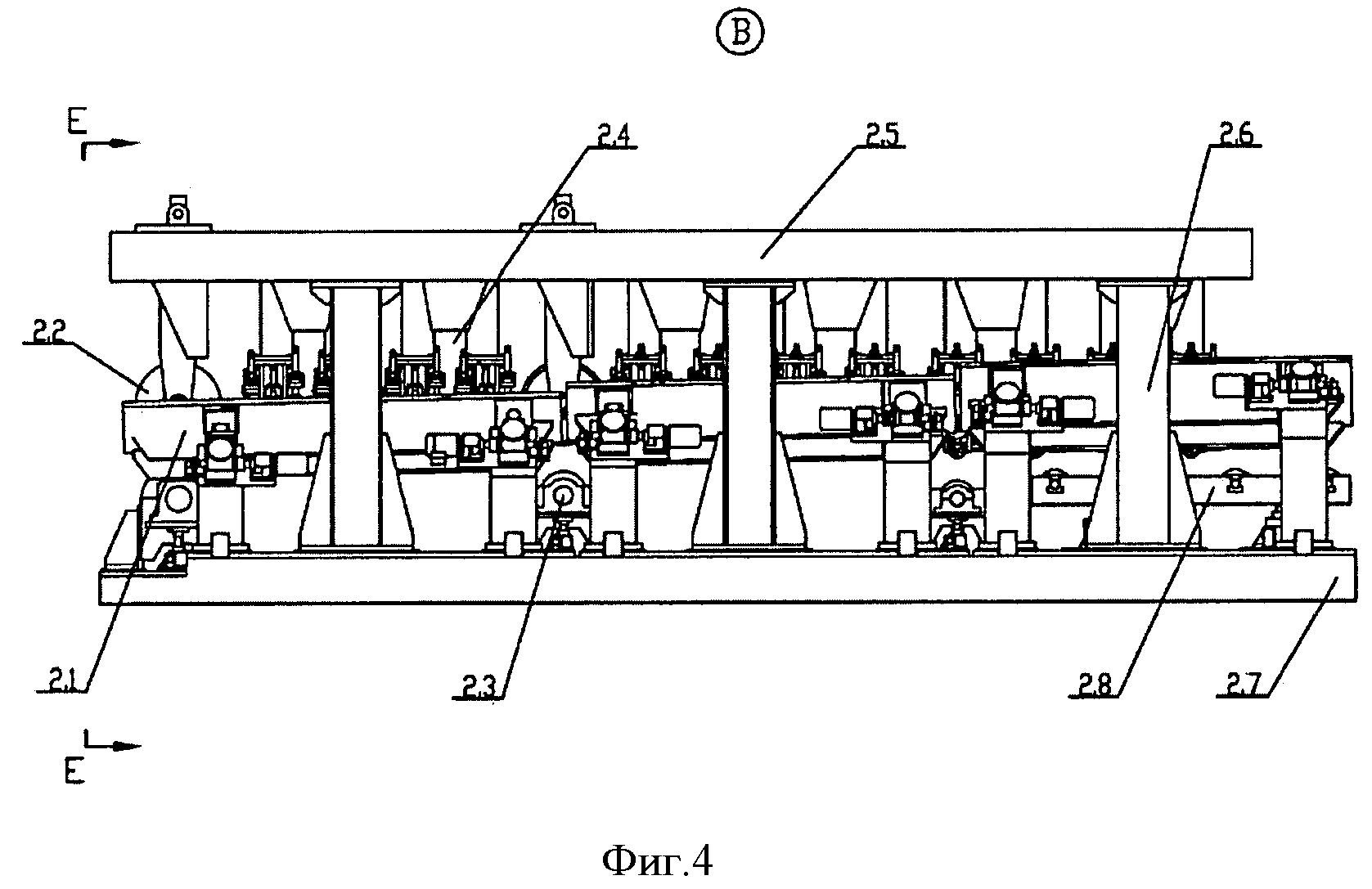

Фиг.4 - схема части B (фиг.1) в увеличенном виде;

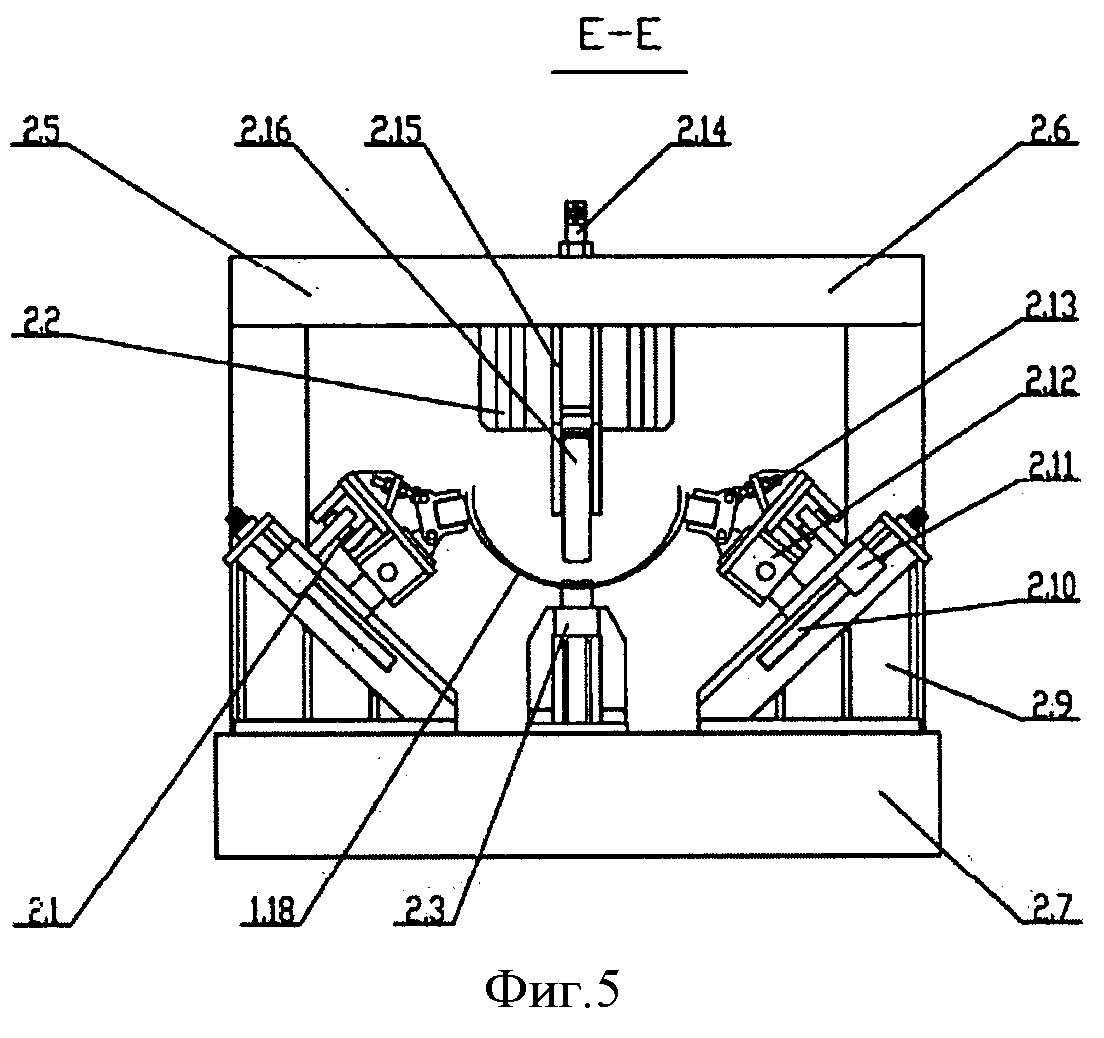

Фиг.5 - увеличенный вид в разрезе вдоль линии E-E (фиг.4);

Фиг.6 - схема части C (фиг.1) в увеличенном виде;

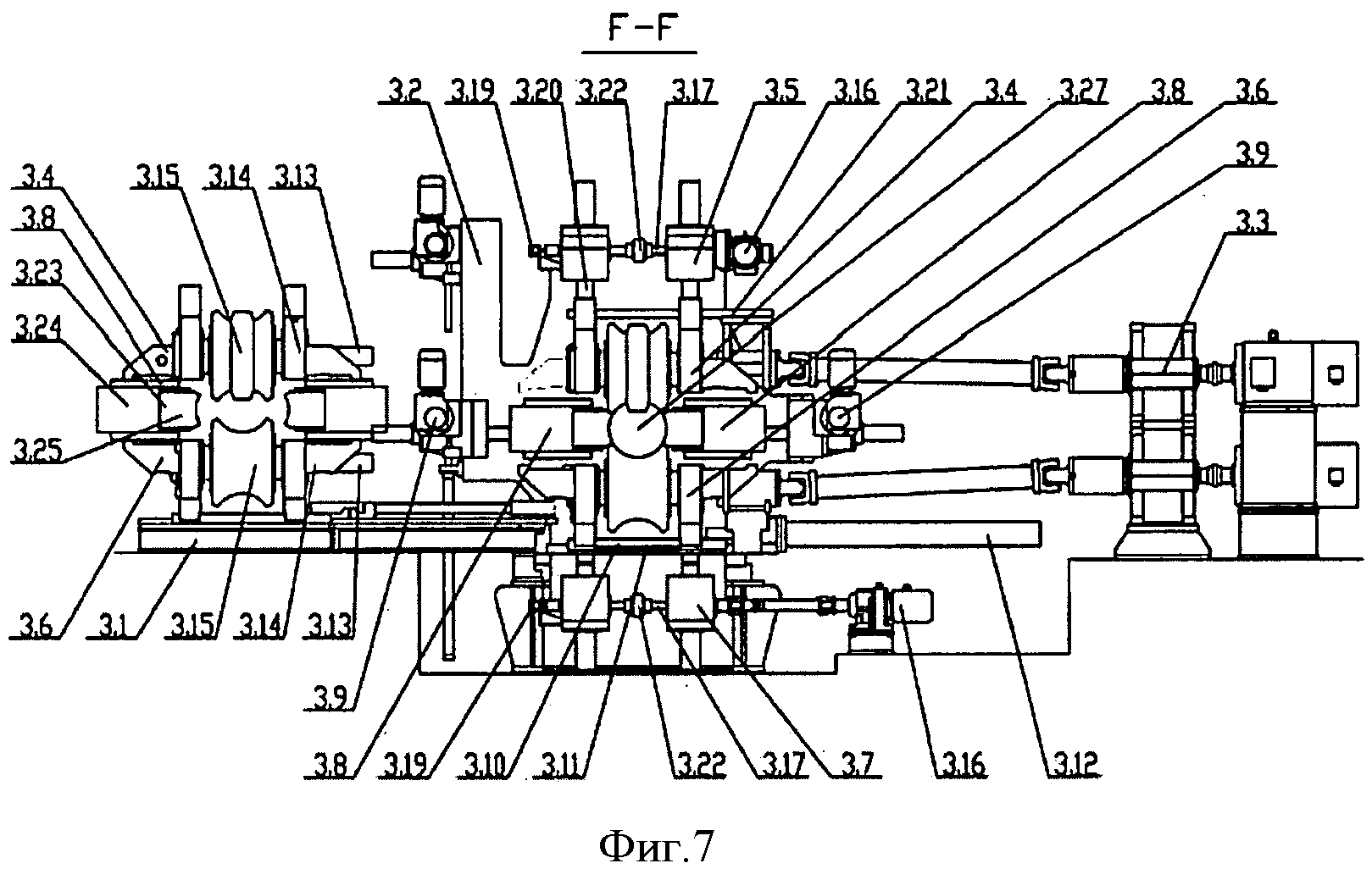

Фиг.7 - увеличенный вид в разрезе вдоль линии F-F (фиг.6).

Осуществление изобретения

На фиг.1-7 показаны варианты осуществления настоящего изобретения, которые представляют собой установку для формовки прямошовной сварной трубы сверхбольшого диаметра для производства сварной стальной трубы диаметром свыше 630 мм. Как показано на фиг.1, установка для формовки прямошовной сварной трубы последовательно содержит: устройство 1 для подгибки кромок полосовой заготовки; формовочную машину 2 валкового типа и формовочную машину 3 типа плиты-рамы согласно процессу формовки прямошовной сварной трубы сверхбольшого диаметра; при этом устройство для подгибки кромок полосовой заготовки, как показано на фиг.2, включает в себя основание 1.1 машины, протяжно-центрирующее устройство 1.2 и множество механизмов 1.3 для подгибки кромок; протяжно-центрирующее устройство 1.2 с электрическим приводом расположено на основании 1.1 машины, и множество механизмов 1.3 для подгибки кромок распределено после протяжно-центрирующего устройства 1.2 таким образом, чтобы соответствовать различным поперечным сечениям заготовки 1.18 в форме полосы в процессе подгибки кромок; заготовка 1.18 после подгибки кромок при формовке с помощью устройства 1 для подгибки кромок полосовой заготовки подается в валковую формовочную машину 2 открытого типа, скомбинированную с помощью внешнего валкового устройства 2.1 и внутреннего валка 2.4; формовочная машина 3 типа плиты-рамы расположена после формовочной машины 2 валкового типа, которая скомбинирована с помощью внешнего валкового устройства 2.1 и внутреннего валка 2.4; в которой формовочная машина типа плиты-рамы снабжена тремя или более жесткими рамами типа плиты и передаточными механизмами для привода в движение валков на основании 3.1; каждая жесткая рама типа плиты включает в себя тело 3.2 рамы машины, механизм 3.4 верхнего горизонтального валка, механизм 3.5 для регулировки горизонтального валка, опору 3.10 скольжения, опорную плиту 3.11, гидравлический цилиндр 3.12, механизм 3.6 нижних горизонтальных валков, механизм 3.7 для регулировки нижнего горизонтального валка, механизм 3.8 бокового вертикального валка и механизм 3.9 для регулировки бокового вертикального валка; тело 3.2 рамы машины представляет собой единую конструкцию, образованную с помощью двух тел плиты, которые соединены вместе; механизм 3.4 верхнего горизонтального валка, включающий в себя вал 3.13 валка, гнездо 3.14 подшипника и горизонтальный валок, расположен на верхней направляющей раме 3.2 машины, соответствующей верхнему участку заготовки 1.18; механизмы 3.5 для регулировки верхних горизонтальных валков, которые приводятся в движение с помощью двойных червячных валов с электрическим приводом, расположены на обеих сторонам центральной линии верхнего участка механизма 3.4 верхнего горизонтального валка; регулировочный механизм 3.7 нижних горизонтальных валков, который приводится в движение с помощью двойного червячного вала с электрическим приводом и включает в себя вал 3.13 валка, гнездо 3.14 подшипника и горизонтальный валок 3.15 расположен на нижней направляющей тела рамы машины, соответствующего механизму 3.4 верхнего горизонтального валка; два конца двух ходовых винтов 3.2 в регулировочном механизме 3.7 нижних горизонтальных валков соединены с опорной плитой 3.11, и верхняя поверхность опорной плиты 3.11 снабжена опорой 3.10 скольжения; задний конец опорной плиты 3.11 снабжен гидравлическим цилиндром 3.12 для привода в движение опоры 3.10 скольжения для обеспечения скольжения опорной плиты 3.11; механизм 3.6 нижних горизонтальных валков, симметричный механизму 3.4 верхнего горизонтального валка, расположен на верхней поверхности опоры 3.10 скольжения; два механизма 3.8 боковых вертикальных валков расположены симметрично на теле 3.2 рамы машины, соответствующей обеим сторонам заготовки 1.18; и механизмы 3.8 боковых вертикальных валков на обеих сторонах снабжены симметрично механизмами 3.9 для регулировки боковых вертикальных валков, приводимых в действие с помощью двойных червячных валов с электрическим приводом.

Протяжно-центрирующее устройство 1.2 с электрическим приводом содержит двигатель 1.5 для центрирования, левую и правую опорные рамы, гнездо 1.7 подшипника, регулировочный винт 1.6 червячного колеса, верхний и нижний протяжные валки 1.4, передний и задний регулируемые вертикальные валки 1.8 и регулировочный винт 1.9 протяжного валка; левая и правая опорные рамы расположены симметрично на основании 1.1 машины, и две опорных рамы, соответственно, поддерживают противоположные верхний и нижний протяжные валки 1.4, которые установлены на верхнем и нижнем валах протяжных валков через гнездо 1.7 подшипника, верхний и нижний протяжные валки 1.4 снабжены, соответственно, регулировочным винтом 1.9 протяжного валка; вертикальные валы валков расположены симметрично параллельно друг другу на передней и задней рамах машины с двух сторон прокаточной линии; и передние и задние регулировочные вертикальные валки 1.8, чьи положения регулируются с помощью регулировочного винта 1.6 червячного колеса, который приводится в движение с помощью двигателя 1.5 для центрирования, соответственно, установлены на вертикальных валах валков.

Каждый из механизмов 1.3 для подгибки кромок, как показано на фиг.3, содержит основание 1.1 машины, двигатель 1.10 для подгибки кромок, редуктор 1.19 для подгибки кромок, передаточный вал 1.20, верхний валок 1.11, верхняя опора 1.14 скольжения, нижняя опора 1.15 скольжения, нижний валок 1.12, левая и правая рамы 1.13 машины, винтовой толкатель 1.16 червячной передачи, средний валок 1.17, верхний главный вал 1.21, нижний главный вал 1.22, верхний горизонтальный блок 1.23 скольжения и нижний горизонтальный блок 1.24 скольжения; левая и правая рама 1.13 машины расположены симметрично на основании 1.1 машины и верхний и нижний концы каждой рамы 1.13 машины выполнены, соответственно, с винтовым толкателем 1.16 червячной передачи, и левая и правая рамы 1.13 снабжены, соответственно, канавками скольжения, в которых смонтированы, соответственно, верхняя опора 1.14 скольжения и нижняя опора 1.15 скольжения, которые соединены с винтовым толкателем 1.16 червячной передачи;

верхний горизонтальный блок 1.23 скольжения, чье горизонтальное расстояние регулируется, расположен на верхней опоре 1.14 скольжения, и верхний валок 1.11 установлен на верхнем горизонтальном блоке 1.23 скольжения; нижний горизонтальный блок 1.24 скольжения, чье горизонтальное расстояние является регулируемым, расположен на нижней опоре 1.15 скольжения, и нижний валок 1.12 установлен на нижнем горизонтальном блоке 1.24 скольжения; основание 1.1 машины соединено со средним валком 1.17 таким образом, чтобы средний валок 1.17 был соединен с возможностью скольжения в нижней опоре 1.15 скольжения и касался нижней поверхности заготовки 1.18 в форме полосы; верхний главный вал 1.21 и нижний главный вал 1.22, которые приводятся в движение с помощью двигателя 1.10 для подгибки кромок, и редуктор 1.19 для подгибки кромок, соответственно, расположены на верхней опоре 1.14 скольжения и нижней опоре 1.15 скольжения; верхний валок 1.11 и нижний валок 1.12, которые, соответственно, включают в себя верхний горизонтальный блок 1.23 скольжения, нижний горизонтальный блок 1.24 скольжения и тело валка, соответственно, расположено на верхнем главном валу 1.21 и нижнем главном валу 1.22; и средний валок 1.17, который касается заготовки 1.18 в форме полосы, установлен на нижнем главном валу 1.22.

Валковая формовочная машина 2 открытого типа, комбинированная с помощью внешнего валкового устройства 2.1 и внутреннего валка 2.4, как показано на фиг.4 и 5, содержит внешнее валковое устройство 2.1, внутренний валок 2.4, нажимное валковое устройство 2.2, нижний приводной валок 2.3, траверсу 2.5, опорную раму 2.6, основание 2.7 и нижний опорный валок 2.8; поперечная 2.5 соединена с основанием 2.7 через опорную раму 2.6 для образовании рамы типа клети; в раме, внешнее валковое устройство 2.1, нижний приводной валок 2.3 и нижний опорный валок 2.8 установлены, соответственно, на основании 2.7, и нажимное валковое устройство 2.2 и внутренний валок 2.4 установлены на траверсе 2.5; внешнее валковое устройство 2.1 поддерживает две кромки сгибаемой заготовки 1.18 с помощью множества формовочных валков снаружи, и внешнее валковое устройство 2.1 включает в себя многочисленные наборы механизмов формовочных валков, распределенных на двух сторонах поперечной вертикальной центральной линии рамы, в которой каждый набор механизмов формовочных валков симметричен друг другу и соединен с основанием через наклонные опорные стойки 2.9; нажимное валковое устройство 2.2, включающее в себя винт 2.2 и раму 2.15 для валков, и нажимной валок 2.16 смонтирован на нижнем конце на одной стороне траверсы 2.5, таким образом, чтобы нажимной валок вызывал нажим в направлении внутренней стороны заготовки 1.18; нижний приводной валок 2.3, который приводится в движение двигателем и опирается на нижний участок заготовки 1.18, установлен на среднем участке основания 2.7; и нижний опорный валок 2.18 для поддержки нижнего участка сформованной стальной трубы установлен на заднем участке основания 2.7, а именно на выходном конце набора формовочных машин.

В многочисленных наборах механизмов формовочных валков, образующих внешнее валковое устройство, каждый набор симметрично разделен на левый механизм формовочных валков и правый механизм формовочных валков, которые соединены с основанием 2.7 через наклонные опорные стойки 2.9; каждый механизм формовочных валков включает в себя наклонную опорную стойку 2.9, регулировочный винт 2.10, гайку 2.11, траверсу 2.12 формовочных валков и маленький валок 2.13; регулировочный винт 2.10 с гайкой 2.11, завинченной на нем, расположен на наклонной опорной стойке 2.9, и гайка 2.11 соединена с траверсой 2.12 формовочных валков, на которой шарнирно прикреплено множество маленьких валков 2.13 таким образом, чтобы маленькие валки 2.13 в каждом наборе механизмов формовочных валков были расположены по касательной к соответствующей изгибаемой поверхности кромки заготовки 1.18.

Каждый из верхнего горизонтального валка регулировочных механизмов 3.5 и нижнего горизонтального валкового механизма 3.6, которые приводятся в движение с помощью сдвоенных червячных валов с электрическим приводом, включает в себя мотор-редуктор 3.16, сдвоенный червячный вал 3.17, червячное колесо 3.18, кодер 3.19, ходовой винт 3.20 и фиксирующие плиты 3.21.

Механизм 3.8 бокового вертикального валка на каждой стороне включает в себя вертикальный вал 3.23 валка, посадочное место 3.24 вертикального валка и боковой вертикальный валок 3.25; подшипники расположены на обоих верхнем конце и нижнем конце в отверстии вала бокового вертикального валка 3.25 таким образом, чтобы два продолжающихся конца вертикального вала 3.23 валка, который располагается на двух отверстиях для подшипника, фиксировались, соответственно, в посадочном месте 3.24 вертикального валка.

Регулировочный механизм 3.9 бокового вертикального валка, который приводится в движение с помощью сдвоенного червячного вала с электрическим приводом на каждой стороне, включает в себя мотор-редуктор 3.16, двойной червячный вал 3.17, червячное колесо 3.18, кодер 3.19 и ходовой винт 3.20; мотор-редуктор 3.16 расположен на любой стороне тела рамы машины и соединен с одним концом двойного червячного вала 3.17, тогда как кодер 3.19 соединен с другим концом двойного червячного вала 3.17.

Выше было приведено описание только предпочтительных вариантов настоящего изобретения, и объем защиты настоящего изобретения не ограничивается ими. Все эквивалентные замены или изменения, которые будут выполнять специалисты в данной области техники на основании технических решений и концепций настоящего изобретения будут включены в объем защиты настоящего изобретения.