Результат интеллектуальной деятельности: СПОСОБ ОЦЕНКИ СТЕПЕНИ ОХРУПЧИВАНИЯ МАТЕРИАЛОВ КОРПУСОВ РЕАКТОРОВ ВВЭР-1000 В РЕЗУЛЬТАТЕ ТЕРМИЧЕСКОГО СТАРЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области исследования материалов радиационными методами, например с помощью нейтронного облучения для обнаружения и создания локальных дефектов и может быть использовано в атомной энергетике для прогнозирования безопасной работы атомных реакторов.

В настоящее время, в нашей стране эксплуатируются 8 блоков реакторов, работающих под давлением с водным теплоносителем: типа ВВЭР-1000. Одним из факторов, определяющих ресурс корпусов реакторов (КР), является воздействие повышенных температур на материалы облучаемых и необлучаемых частей КР, то есть термическое старение.

Результаты исследований термического старения материалов, применяемых для изготовления корпусов реакторов ВВЭР-1000, представлены в технической литературе [1-10]. Было показано, что основной металл облучаемых частей КР ВВЭР-1000 (сталь 15Х2НМФА) согласно [4-7] подвержена термическому старению, а металл сварных швов КР ВВЭР-1000 согласно [4] не подвержен термическому старению. Как было показано в исследованиях [4-7], механизм термического старения в стали 15Х2НМФА обусловлен процессом выпадения и последующей коагуляции карбидов. Отсутствие термического старения обычно связывают с низким содержанием углерода в металле шва (CC≤0,07%, где CC - содержания углерода в масс.%), и как следствие, с отсутствием выпадения карбидов в процессе эксплуатации. В то же время в работах [8-10] показано, что для металла шва стали 15Х2НМФА существует зависимость сдвига критической температуры хрупкости от времени ΔTk(t), отличная от нуля: при t>105 часов ΔTk≈20°С, a max ΔTk(t)≈30°С. Данный результат получен на основании обработки результатов испытаний тепловых комплектов образцов-свидетелей КР ВВЭР-1000 и говорит, по-видимому, о выделении в процессе эксплуатации каких-либо других фаз, кроме карбидов, и/или об отсутствии их полной коагуляции. Возможно, этот результат связан с сегрегационными процессами фосфора.

Следует отметить, что при температуре эксплуатации Тэкспл=(300÷320)°С «карбидное» и «фосфорное» охрупчивание не суммируются, так как эти процессы сдвинуты во времени. Так, максимум ΔTk при карбидном охрупчивании соответствует времени, когда фосфорное охрупчивание мало. С увеличением времени t ΔTk, обусловленное «карбидным» старением, уменьшается, в то время как фосфорное охрупчивание продолжает расти.

В то же время, материалы необлучаемых частей (зоны патрубков) КР ВВЭР-1000 могут иметь повышенное содержание фосфора по сравнению с облучаемыми частями КР (обечайка активной зоны и опорная обечайка). В материалах наиболее нагруженных частей реактора (зона патрубков) содержание фосфора может достигать (согласно ТУ) до CP=0,020% (CP - содержания фосфора в масс.%).

Учитывая то, что сегодня поставлена задача продления срока эксплуатации ВВЭР-1000 не менее чем до 60 лет (~5·105 часов), а новые КР проектируются на срок более 60 лет, возникает вопрос о достоверности прогноза термического старения металла КР.

Выполненные расчетные оценки, основанные на кинетике сегрегации фосфора на границах зерен, и связи этих сегрегации с критической температурой хрупкости показывают, что для стали корпуса реактора с содержанием фосфора 0,020 масс.% и для металла шва с содержанием никеля 1,90 масс.% и с содержанием фосфора 0,010 масс.% при температуре 320°С и времени выдержки 5·105 часов сдвиг критической температуры хрупкости стали может превышать 40°С.

Одним из важных моментов, используемым при оценке сдвига критической температуры хрупкости материалов КР, требующим обоснования, является величина равновесной сегрегации фосфора на границах зерен или межфазных границах при температуре эксплуатации корпуса реактора. Ясно, что эту зависимость практически невозможно проверить экспериментально, так как при температурах, соответствующих температурам эксплуатации корпуса реактора, время достижения равновесной сегрегации фосфора более 106 часов.

В связи с этим актуальной задачей является разработка способа оценки охрупчивания критической температуры материалов корпусов реакторов при температуре эксплуатации 300-320°С в течение 5·105 и более часов.

Известен наиболее близкий аналог по технической сущности и принятый за прототип «Метод определения сдвига критической температуры хрупкости вследствие термического старения», изложенный в «Нормах расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86» Государственного комитета СССР по надзору за безопасность ведения работ в атомной энергетике (Госатомэнергонадзор СССР), Москва, Энергоатомиздат, 1989 г. стр.199-201.

Сущность метода, принятого за прототип, заключается в том, что термическому старению подвергают образцы корпусной стали при температуре не более чем на 100°С выше расчетной (350°С) температуры эксплуатации корпуса реактора. Образцы выдерживают при этой температуре в течение 500, 1000, 3000, 7500 и 10000 часов, далее их подвергают испытаниям на ударный изгиб, а сдвиг критической температуры хрупкости вследствие термического старения определяют по формуле:

ΔTт=Tkт-Tk0,

где Tkт - критическая температура хрупкости материала, подвергавшегося термическому старению; Tk0, - критическая температура хрупкости материала в исходном состоянии (до старения).

При этом расчетное значения ΔTт для длительности эксплуатации не более 105 часов определяют по эмпирической зависимости от времени эксплуатации ΔТт=f(t).

Недостатком известного способа является неадекватная оценка степени охрупчивания стали корпуса реактора в результате термического старения, так как способ не учитывает влияния сегрегационных процессов фосфора при температуре в процессе эксплуатации реактора ВВЭР-1000 в течение 5·105 и более часов.

Техническим результатом изобретения является повышение точности оценки степени охрупчивания сталей корпусов реакторов в результате термического старения в процессе эксплуатации в течение 5·105 и более часов.

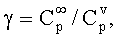

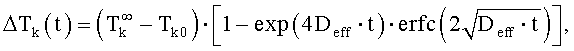

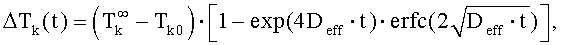

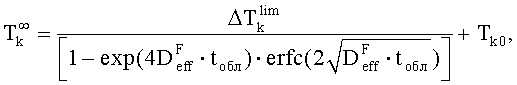

Технический результат изобретения достигается за счет того, что в способе оценки степени охрупчивания материалов корпусов реакторов ВВЭР-1000 в результате термического старения, включающий нагрев образцов стали корпуса реактора до температуры выше 300°С, дальнейшее их старение при этой температуре в течение определенного времени, последующие испытания образцов на ударный изгиб и анализ результатов испытания с определением величины сдвига критической температуры хрупкости, согласно изобретению, образцы стали корпуса реактора в процессе старения при температуре эксплуатации корпуса реактора 300-320°С дополнительно подвергают нейтронному облучению флаксом 1011-1013 н/см2·сек в течение 103 часов, после этого производят отжиг при температуре 400-450°С продолжительностью не менее 30 часов, а оценку степени охрупчивания стали определяют по величине сдвига критической температуры хрупкости ΔTk(t) вследствие термического старения за время, составляющее более 5·105 час, по формуле:

где ΔTk - сдвиг критической температуры хрупкости, обусловленный термическим старением; t - время выдержки при температуре старения; Tk0 - значение критической температуры хрупкости, полученное в результате испытаний материала в исходном состоянии;  - значение Tk при t=∞, где Tk - критическая температура хрупкости,

- значение Tk при t=∞, где Tk - критическая температура хрупкости,

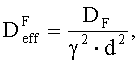

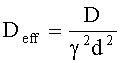

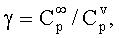

полученная по результатам испытаний на ударный изгиб по критерию 47 Дж,  определяется по результатам испытаний отожженного после облучения металла; Deff - эффективный коэффициент диффузии фосфора,

определяется по результатам испытаний отожженного после облучения металла; Deff - эффективный коэффициент диффузии фосфора,  , где D - коэффициент диффузии фосфора, зависящий от температуры; d - толщина границ зерен,

, где D - коэффициент диффузии фосфора, зависящий от температуры; d - толщина границ зерен,  где

где  - объемная концентрация фосфора в ат.%;

- объемная концентрация фосфора в ат.%;  - концентрация фосфора на межфазных границах и (или) на границах зерен при времени t=∞ (равновесная концентрация при заданной температуре);

- концентрация фосфора на межфазных границах и (или) на границах зерен при времени t=∞ (равновесная концентрация при заданной температуре);

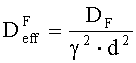

где  - эффективный коэффициент диффузии при облучении,

- эффективный коэффициент диффузии при облучении,  , DF - коэффициент диффузии фосфора в облучаемом материале, DF является функцией флакса нейтронов;

, DF - коэффициент диффузии фосфора в облучаемом материале, DF является функцией флакса нейтронов;  - остаточный сдвиг критической температуры хрупкости

- остаточный сдвиг критической температуры хрупкости  , где

, где  - значение критической температуры хрупкости, полученное в результате испытаний материала, отожженного после облучения.

- значение критической температуры хрупкости, полученное в результате испытаний материала, отожженного после облучения.

Основная идея нового метода заключается в создании условий искусственного ускорения сегрегационных процессов посредством нейтронного облучения непосредственно при температуре эксплуатации Tэкспл. В отличие от ускорения сегрегационных процессов посредством повышения температуры, нейтронное облучение практически не изменяет величину равновесной сегрегации фосфора. В то же время, нейтронное облучение ускоряет образование сегрегации фосфора за счет радиационно-стимулирующей диффузии.

Механизмы радиационного охрупчивания обусловлены упрочнением материала за счет образования дислокационных петель и преципитатов, что приводит к облегчению зарождения и развития микротрещин за счет увеличения действующих напряжений, создания дополнительных микротрещин в теле зерна и увеличения вероятности формирования дислокационных скоплений у барьеров, на которых зарождаются микротрещины. Механизм, не приводящий к упрочнению, связан с сегрегацией, в основном, фосфора на межфазных границах карбид-матрица и на границах зерен. Такой механизм облегчает зарождение микротрещин на межфазных границах, а также облегчает их развитие по границам зерен.

Экспериментально установлено, что общим механизмом охрупчивания металла при термическом старении и нейтронном облучении является сегрегационный механизм, который ускоряет диффузию фосфора. Такое ускорение связано с тем, что диффузия фосфора, в основном, происходит по вакансионному методу. При этом коэффициент диффузии значительно увеличивается за счет генерации точечных дефектов при нейтронном облучении.

Сравнивая значения коэффициента диффузии в исходном состоянии и после нейтронного облучения, установлено, что нейтронное облучение приводит к увеличению коэффициента диффузии более чем 103 раз при флаксе ~1,0·1011 н/см2·сек и более чем 10s раз при флаксе ~1,0·1013 н/см2·сек.

Следовательно, подвергая материал нейтронному облучению при температуре старения (температуре эксплуатации корпуса реактора 320°С) весьма ограниченное время, например, 103 часов флаксом 1011-1013 н/см2·сек, (что соответствует темпу облучения материала в энергетических или исследовательских реакторах), сегрегация фосфора на межфазных границах и границах зерен будет соответствовать сегрегации, образующейся без облучения за время 106-108 часов, т.е. более чем за 100-10000 лет. Следовательно, нейтронное облучение позволяет искусственно ускорить сегрегацию фосфора и получить предельную оценку степени охрупчивания материала по сегрегационному механизму в результате термического старения.

Наряду с охрупчиванием по «сегрегационному» механизму в результате нейтронного облучения металл претерпевает охрупчивание по «упрочняющему» механизму.

Следовательно, чтобы «выделить» исключительно «сегрегационный» механизм, необходимо исключить «упрочняющий» механизм.

Экспериментально установлено, что отжиг после радиационного облучения при температуре Т>400°С продолжительностью не менее 30 часов приводит к практически полному снятию упрочнения материала, произошедшего при облучении.

При температуре отжига 400-450°С не происходит диссоциации фосфорных сегрегации, сформированных при облучении, в материалах КР, содержащих фосфор более 0,01 масс.% и никеля более 1,0 масс.%. В результате металл после облучения и отжига будет соответствовать предельно состаренному металлу при термическом старении, где доминирующим фактором будет «сегрегационный» механизм упрочнения за счет зернограничной сегрегации фосфора.

Испытание отожженного после облучения материала позволяет определить предельную оценку охрупчивания материала по сегрегационному механизму за время, намного превышающее все возможные эксперименты (более 100 лет). Для определения максимально возможной величины критической температуры хрупкости  для материала в состаренном состоянии и прогнозирование ΔTk(t) вследствие термического старения в течение 5·105 и более часов расчетным путем используют уравнение МакЛина и зависимости, описывающие термоактивируемую радиационно-индуцированную диффузию фосфора.

для материала в состаренном состоянии и прогнозирование ΔTk(t) вследствие термического старения в течение 5·105 и более часов расчетным путем используют уравнение МакЛина и зависимости, описывающие термоактивируемую радиационно-индуцированную диффузию фосфора.

Пример конкретного выполнения:

в качестве объекта исследования использовалась сталь марки 15Х2НМФА, используемая для изготовления корпуса реактора, конкретный химический состав которой приведен в таблице 1.

|

Исследуемая сталь была изготовлена в виде проката. Термообработка проката, приведенная в таблице 2, соответствовала термообработке согласно прототипу для обечаек корпусов реактора типа ВВЭР-1000. Для определения критической температуры хрупкости были использованы образцы Шарпи с V-образным надрезом 10×10×55 мм, вырезанные из средней трети толщины проката и из поверхностных слоев. Значение критической температуры хрупкости определяли по уровню ударной вязкости, равной 47 Дж.

|

В каждой партии было не менее 12 образцов. Время старения было выбрано таким образом, чтобы исключить значимый вклад «карбидного» старения на сдвиг критической температуры хрупкости. При времени старения менее 10 часов «карбидное» старение еще очень мало, а при более 103 часов уже очень мало, т.к. пик «карбидного» старения уже прошел. Параметры предлагаемого и известного способов определения охрупчивания стали для корпуса реактора за счет сдвига критической температуры хрупкости и результаты испытаний сведены в таблицу 3. Считается, что материал не подвержен термическому старению, если ΔTk≈0°С как при Т=320°С, так и при Т=450°С. Сталь подвержена термическому старению, если хотя бы при одной температуре ΔTk>0°С.

|

Технический эффект от использования предлагаемого способа оценки степени охрупчивания материалов корпусов реакторов в результате термического старения по сравнению с прототипом выразится в повышении надежности эксплуатации корпусов реакторов ВВЭР-1000.

Литература:

1. Утевский Л.М., Гликман Е.Э., Карк Г.С.Обратимая отпускная хрупкость стали и сплавов железа. М.: Металлургия, 1987. 222 с.

2. Баландин Ю.Ф., Горынин И.В., Звездин Ю.И., Марков В.Г. Конструкционные материалы АЭС.М.: Энергоатомиздат, 1984. - 280 с.

3. Карк Г.С. Металловедение и термическая обработка специальных сталей и сплавов для энергомашиностроения. ЦНИИТМАШ. М.: 1978, №142, с.5-12.

4. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. ПНАЭ Г-7-002-86, М.: Энергоатомиздат, 1989, 525 с. - Прототип (стр.199-201).

5. Астафьев А.А., Юханов В.А., Шур А.Д. Исследование кинетики гермического старения и его влияние на склонность к хрупкому разрушению корпусных сталей. / Металловедение и термическая обработка металлов, №2, 1988, с.13-15.

6. Горицкий В.М., Шнейдеров Г.Р., Шур А.Д. и др. Структурный механизм развития тепловой хрупкости в сталях со структурой бейнита. / Металловедение и термическая обработка металлов, №1, 1992, с.2-6.

7. Юханов В.А., Шур А.Д. Исследование термического старения корпусных сталей для атомных энергетических установок с целью обоснования ресурса оборудования на срок до 60 лет. / Металловедение и термическая обработка металлов, №7(613), 2006, с.23-27.

8. Марголин Б.З., Николаев В.А., Юрченко Е.В., Николаев Ю.А., Ерак Д.Ю., Николаева А.В. / Анализ охрупчивания материалов корпусов реакторов ВВЭР-1000 в процессе эксплуатации // Вопросы материаловедения. - 2009. - №4(60). - стр.108-123.

9. Марголин Б.З., Николаев В.А., Юрченко Е.В., Николаев Ю.А., Ерак Д.Ю., Николаева А.В. / Новый подход к описанию охрунчивапия материалов корпусов реакторов ВВЭР-1000 в процессе эксплуатации // Проблемы прочности. - 2010. - №1. - стр.7-26.

10. Margolin B.Z., Nikolaev V.A., Yurchcnko E.V., Nikolaev Yu.A., Erak D.Yu., Nikolaeva A.V., Int. J. Pres. Ves. & Piping, 89 (2012), p.178-186.

Способ оценки степени охрупчивания материалов корпусов реакторов ВВЭР-1000 в результате термического старения, включающий нагрев образцов стали корпуса реактора до температуры от 300°С, дальнейшее их старение при этой температуре в течение определенного времени, последующие испытания образцов на ударный изгиб и анализ результатов испытания с определением величины сдвига критической температуры хрупкости, отличающийся тем, что образцы стали корпуса реактора в процессе старения при температуре эксплуатации корпуса реактора 300-320°С дополнительно подвергают нейтронному облучению флаксом 10-10 н/см·сек в течение 10 часов, после этого производят отжиг при температуре 400-450°С продолжительностью не менее 30 часов, а оценку степени охрупчивания стали определяют по величине сдвига критической температуры хрупкости ΔT(t) вследствие термического старения за время, составляющее более 5·10 час, по формуле: где ΔT - сдвиг критической температуры хрупкости, обусловленный термическим старением,t - время выдержки при температуре старения,T - значение критической температуры хрупкости, полученное в результате испытаний материала в исходном состоянии, - значение T при t=∞,где T - критическая температура хрупкости, полученная по результатам испытаний на ударный изгиб по критерию 47 Дж, определяется по результатам испытаний отожженного после облучения металла,D - эффективный коэффициент диффузии фосфора, , гдеD - коэффициент диффузии фосфора, зависящий от температуры,d - толщина границ зерен, где - объемная концентрация фосфора в ат.%, - концентрация фосфора на межфазных границах и (или) на границах зерен при времени t=∞ (равновесная концентрация при заданной температуре), где - эффективный коэффициент диффузии при облучении, D - коэффициент диффузии фосфора в облучаемом материале, D является функцией флакса нейтронов, - остаточный сдвиг критической температуры хрупкости , где - значение критической температуры хрупкости, полученное в результате испытаний материала, отожженного после облучения.