Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ

Вид РИД

Изобретение

Изобретение относится к области литейного производства и может найти применение при получении точных отливок в вакууме методом литья по выплавляемым моделям.

Для получения широкой номенклатуры отливок с высокими требованиями к качеству их поверхности применяют корундосиллиманитовые или электрокорундовые формы, получаемые по выплавляемым моделям. В качестве связующего используют гидролизованный органическим растворителем этилсиликат-40 с 16÷20% условного кремнезема. Данный связующий раствор позволяет получить суспензию с высокими технологическими свойствами, а после затвердевания формирования керамической оболочки на модели не разрушаться при выплавлении модели горячей водой и обеспечивает требуемую прочность керамики после обжига. Эти качества этилсиликата делают его практически незаменимым при получении форм для литых деталей с высокими требованиями к качеству. Снижение содержания связующего приводит к ухудшению качества облицовочной поверхности керамической формы и уменьшению объемной прочности. Попытки заменить этилсиликат на другие связующие растворы не дали результатов, так как не обеспечивается единство требований: качественное покрытие суспензией модели, получение удовлетворительной поверхностной и объемной прочности и инертность к металлическому расплаву, содержащему титан, алюминий, хром и другие химически активные элементы.

Поэтому с целью частичной замены дорогостоящего этилсиликата были сделаны попытки внести в состав суспензии вещества, повышающие прочность керамики после обжига, сформировать в восьмислойной форме четыре последних слоя на основе жидкостекольного связующего или пропитать керамическую оболочку упрочняющими растворами.

Известна суспензия с пониженным содержанием в гидролизованном растворе SiO2 - 8÷12% и добавкой к наполнителю алюминиевого порошка до 4% мас., который при обжиге керамики окисляется и инициирует механизм реакционного спекания, компенсируя потери прочности из-за снижения содержания основного связующего компонента (Солодянкин А.А., Кулаков Б.А., Стадничук В.И. Александров В.М. Низкокремнеземистое этилсиликатное связующее для керамических форм // Литейное производство, 1988. №3. С.19÷20). Данную суспензию используют для снижения химической активности формы к высокоактивному сплаву. Из нее формируют два первых облицовочных слоя формы. Алюминиевый порошок имеет высокую стоимость и полностью не окисляется в процессе обжига керамических форм. При заливке формы возможен разрыв оксидной оболочки и выброс остаточного алюминия с образованием поверхностных дефектов на отливке. Необходим обжиг керамической формы в вакууме или введение в нее специальных добавок, способствующих окислению. Это усложняет технологический процесс. Алюминиевый порошок имеет высокую стоимость. Потому изготовление всех огнеупорных слоев из данной суспензии нецелесообразно.

Известен способ изготовления керамических форм по удаляемым моделям, согласно которому форму после обжига при 1150÷1350°C пропитывают раствором кремнийорганического лака 15÷25%, содержащего один фторид из группы металла алюминия, хрома, бария, кальция 1,5÷5% (первый вариант) или дисперсного алюминия 2÷10% (второй вариант). Затем проводят второй обжиг (Пат. №2343038 Россия Способ изготовления керамических форм по удаляемым моделям). Прочность повысилась на 14÷16%. К недостаткам следует отнести применение в качестве пропитывающего материала кремнеземобразующего вещества, дорогостоящих фторидов и алюминиевого порошка, а также двойной обжиг керамической формы при повышенных температурах.

Введение в состав суспензии другого кремнийорганического связующего, например олигоорганогидридсилоксановой жидкости, структуру которой можно отразить схемой [(C2H5)3-Si-O-]n, где n=9÷14 (А.с. №772672 СССР. Суспензия для изготовления литейных форм по выплавляемым моделям), увеличивает содержание кремнезема в керамике и ее химическую активность по отношению к заливаемым в вакууме металлическим расплавам, имеющим в своем составе алюминий, титан.

Известен способ, когда последние огнеупорные слои формооболочки формируют на основе суспензии с жидкостекольным связующим (Пат. №2177856 СССР Способ изготовления литейных керамических форм, получаемых по выплавляемым моделям). Однако оболочки на этилсиликате при обжиге расширяются на 0,2%, а оболочки на жидком стекле сжимаются на 0,3÷0,7%. Происходит коробление и растрескивание формы.

Добавка в облицовочные слои фтористого натрия приводит к появлению жидкой фазы силиката натрия, что несколько снижает растрескивание формы при обжиге, но жидкая фаза остается при заливке предварительно подогретых до 900÷950°C форм, что приводит к химическому взаимодействию с ней высокоактивных сложнолегированных сплавов и появлению дефектов на литой поверхности. Пропитка жидкостекольных слоев другими растворами значительно усложняет технологический процесс.

При заливке форм в вакууме формы на основе жидкого стекла не применяют. В работе (Специальные способы литья: Справочник / Под об. ред. В.А. Ефимова. М., Машиностроение, 1991, с.234) не рекомендуется использовать комбинированные формы при получении отливок ответственного назначения.

Известен состав раствора, примененного для упрочнения 4-слойной керамики. В его состав входят, % об.: триэтаноламин - 10÷30; 5%-ная водная эмульсия полиметилсилоксановой жидкости - 15÷30; вода - остальное (Пат. №944730 РФ Раствор для обработки керамических литейных форм). Для изготовления форм использовали водное этилсиликатное связующее и в качестве наполнителя суспензии - пылевидный кварц. Полиметилсилоксановая жидкость содержит связи Si-CH2-Si, стабильные к гидролизу. Пропитку осуществляли погружением 4-слойного покрытия до удаления модели в раствор на 3÷6 с. Обжиг керамики после удаления модели производили при температуре 950°C. В процессе обжига органические группы полиметилсилоксановой жидкости выгорают и создаются новые связи - силоксановые. Применение данного способа позволило повысить прочность керамики при температуре 950°C с 20,5 до 26,5÷34,8 кг/см2, т.е. на 29,2÷69,8%. Получение таких высоких показателей связано с тем, что удельная прочность тонких образцов больше удельной прочности многослойных образцов, например восьмислойных, изготовленных по одной технологии. Второй причиной является полная пропитка тонкого сечения керамики пропитывающим раствором. Время пропитки одного слоя составляло 0,75÷1,5 с. Следует отметить низкую концентрацию полиметилсилоксановой жидкости в растворе - 0,33÷0,17%. Недостатком способа является увеличение содержания кремнезема в керамике после обжига, что снижет ее химическую активность к легированным сплавам.

Наиболее дешевым является способ пропитки многослойной формы после удаления модели и сушки водными растворами неорганических солей. Однако он не находит широкого применения из-за отсутствия оптимальных параметров процесса пропитки в соответствии с условиями ее использования. При обработке формы водными растворами солей решались следующие задачи:

1. Получение мелкозернистой структуры сплава.

2. Повышение химической инертности формы к сплаву.

3. Повышение прочности формы.

Реализация первого направления связана с применением в пропитывающем растворе ионов кобальта, хрома, железа, иттрия.

Реализация второго направления связана с образованием на поверхности керамики солевой пленки. Особенностью способа является пропитка формы после обжига с последующей ее сушкой и заливкой сплавом. После сушки выделившаяся соль заполняет поры керамики, но ее спекания с керамикой не происходит.

Таким образом, для повышения прочности керамической формы необходимо производить ее обжиг после пропитки, обеспечивающий спекание соли с кристаллизующимся из аморфного состояния кремнеземом связующего в ее порах.

Известен способ, согласно которому форму предлагается пропитывать раствором, содержащим следующие ингредиенты, % мас.: 2-процентный водный раствор соляной кислоты - основа; хлористый кальций - 15÷35 (А.с. №460102 СССР Раствор для обработки керамической формы). В процессе обжига происходит образование термоустойчивых кальциевосиликатных соединений, имеющих меньшее линейное расширение. Увеличивается прочность и улучшается качество форм. Однако не приводится времени пропитки и размеров увеличения прочности. Концентрация соли характерна для способов, в которых пропитку осуществляют для создания солевой пленки.

Повышение прочности керамической формы достигается ее пропиткой после сушки водными растворами солей алюминия с последующей сушкой и обжигом. Например, известно применение для этих целей фосфат алюминия (Ваки Мамото, Ямасито Акира. Упрочнение форм по выплавляемым моделям // Реферативный журнал. Технология машиностроения, 1975. №8. С.40 (Пат. №49-39729 Япония)). Формы после пропитки сушили и подвергали обжигу при температуре 500°C. Низкая температура обжига свидетельствует о заливке в такие формы легких сплавов.

В работе (Серебряков С.П., Ларионов А.Я., Цельмович В.А. и др. Улучшение поверхности силлиманито-корундовых форм // Литейное производство, 1984. №8. С.22) показано, что после пропитки 8-слойных образцов раствором сернокислого алюминия, сушки и обжига в течение 1 часа при температуре 1000°C произошло повышение их прочности. При увеличении содержания сернокислого алюминия в растворе до 5% прочность на изгиб увеличилась с 2,1 до 2,4 МПа, а при 5÷25% - до 2,7 МПа, т.е. 28,6%. К недостаткам работы можно отнести отсутствие данных о времени пропитки, низкую исходную прочность образцов - 2,1 МПа, что может быть связано с недостаточным временем спекания керамики, высокую температуру обжига (обычно силлиманито-корундовые формы обжигают при температуре 900°÷950°C) и вероятность образования солевой пленки на рабочей поверхности керамической формы при высокой концентрации солей, например, более 15%. Следует отметить, что при образовании сплошной пленки из сернокислого алюминия на рабочей поверхности керамики в процессе обжига произойдет образование оксида алюминия, который спекается при температурах более 1000°C. Следует исключить для пропитки хлорид алюминия ввиду очень низкой температуры его возгонки - 180,2°C, что даже ниже температуры плавления - 192,4°C (Краткий справочник физико-химических величин. Изд. 8, перераб. / Под ред. А.А. Равделя и А.М. Пономаревой. - Л.: Химия, 1983. - 232 с).

Наиболее близким техническим решением предлагаемому способу является пропитка корундосиллиманитовой керамики после выплавления модели и сушки при температуре 200°C погружением в водные растворы хлорида бария и выдержкой в них в течение 5 с ([Стадничук В.И. Повышение прочности корундосиллиманитовых керамики пропиткой упрочняющими растворами // Огнеупоры и техническая керамика, 2012. №9. С.20÷26.). Концентрация солей находится в пределах 5÷10%. Хлорид бария имеет температуру кипения более 1860°C (Химические свойства неорганических веществ: Учеб. пособие для вузов. 3-е изд., испр. / Под ред. Лидина Р.А. - М.: Химия, 2008 г., 318 с.), что значительно выше температуры заливки металла. Образцы обжигали в течение 5 часов при температуре 950°C. Прочность керамики на изгиб σи определяли при температуре 900°C Результаты показали, что прочность образцов, пропитанных 5%-ным раствором BaCl2, повысилась с 39,90 г/см2 до 42,40÷45,96 кг/см2. Причем меньшее значение прочности - 42,40 кг/см2 соответствовало большей толщине образцов по сравнению с базовым вариантом. Образцы, пропитанные 10%-ным раствором соли, имели прочность 51,25 кг/см2. Таким образом, величина упрочнения, определяемая как разность между значениями прочности после и до пропитки и отнесенная к величине исходной прочности, находилась в пределах 6,3÷86,8%.

Представленные результаты показали, что применение низкой концентрации соли позволяет в достаточной степени осуществить пропитку керамической формы за короткое время. Это связано с тем, что водные растворы хлоридов бария 10%-ной концентрации имеют плотность всего 1,083 г/см3, что благоприятствует быстрой пропитке.

Следует отметить, что для пропитки возможно применять соли, имеющие температуры кипения выше температур заливаемых в керамические формы сплавов - 1520÷1650°C. Этому условию в ряде случаев удовлетворяет хлорид кальция, имеющий температуру кипения 1600°C (Химические свойства неорганических веществ: Учеб. пособие для вузов. 3-е изд., испр. / Под ред. Лидина Р.А. - М.: Химия, 2008 г., 318 с.). При заливке форм в вакууме температура возгонки солей снижается, что опасно в случае формирования солевой пленки на поверхности керамики. Однако для решения задачи повышения прочности формы осуществляют попадание солевого раствора в поры формы без формирования пленки на поверхности керамики. Этому способствует и кратковременность пропитки. По данным работ (Полеес М.Э. Аналитическая химия. М.: Медицина, 1981. 216 с. и Глинка Н.Л. Общая химия. Л.: Химия, 1988. 702 с.) заметное разложение хлорида кальция в присутствии SiO2 начинается при температуре более 720°C, т.е. при температуре обжига форм, и описывается реакцией:

2CaCl2+SiO2+O2=2CaO·SiO2+2Cl2

Образуется прочный силикат кальция, при этом снижается и химическая активность кремния в керамике, что повышает ее инертность к высоколегированным сплавам, например жаропрочным. По подобной схеме протекает и образование силикатов бария. Увеличение прочности керамических форм после пропитки превышает требуемые значения. Это часто вызывает появление трещин на отливках, поэтому для снижения прочности возможно снизить содержание этилсиликата в 5÷9 огнеупорных слоях формы.

Задача изобретения: разработка способа изготовления керамических форм по выплавляемой модели с сокращенным расходом этилсиликатного связующего.

Техническим результатом изобретения является получение керамических форм с оптимальными и стабильными показателями прочности при снижении расхода этилсиликата.

Способ реализуется за счет того, что изготовление литейных керамических форм включает в себя приготовление огнеупорной суспензии на основе этилсиликатного связующего, послойного формирования огнеупорных слоев на модели, выплавление модели, сушку керамической формы, ее пропитку методом погружения 5÷10%-ными водными растворами хлоридов бария, кальция или сернокислого алюминия в течение 5÷10 с, сушку и обжиг, кроме того, для формирования 5÷9 слоев используют этилсиликатное связующее с пониженным до 8÷10% мас. содержанием условного кремнезема, содержащее поверхностно-активное вещество в количестве 0,2% мас., а пропитку осуществляют с внешней стороны.

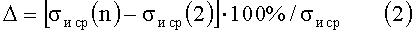

Из гидролизованного этилсиликата-40 с содержанием условного SiO2 17,6% приготавливали дистенсиллиманитовую суспензию вязкостью по вискозиметру ВЗ-4 48÷50 с для первого слоя и 28÷30 с для последующих слоев. Суспензию готовили при скорости вращения штока мешалки 2800 об/мин. Для обсыпки первого суспензионного слоя использовали зерно электрокорунда марки ЭБ20 и последующих слоев - ЭБ50. Сушку слоев производили сначала на воздухе - 1 час, затем в вакуум-камере с добавлением аммиака. Модель представляла собой плоскую плитку толщиной 1 см из модельной массы на основе мочевины (МОН10К) с четырьмя углублениями с каждой стороны, которые обозначали границы стандартных образцов. Для формирования 5-го и последующих слоев использовали суспензию на гидролизованном этилсиликате, содержащем 10% кремнезема. Данный раствор получали разбавлением имеющегося раствора спиртом. Для повышения живучести суспензии и сырой прочности образцов в связующем растворе растворяли 0,2% поливинилбутираля в соответствии с рекомендациями (Литье по выплавляемым моделям. Монография. / Под ред. Я.И. Шкленника и В.А. Озерова.- М.: Машиностроение, 1984. С.196). После формирования восьмислойной оболочки наносили девятый закрепляющий слой из суспензии, сушили, растворяли модельную массу из керамической оболочки в воде, производили сушку формооболочки при температуре 200°C. Затем оболочки кратковременно погружали в водный раствор соли таким образом, чтобы он не попадал в них изнутри. Оболочки обжигали при температуре 950°C в течение пяти часов. Затем оболочки ломали, образцы обтачивали на станке по контуру до требуемых размеров и испытывали на изгиб по стандартной методике (по трем точкам) (Литье по выплавляемым моделям. Монография. / Под ред. Я.И. Шкленника и В.А. Озерова.- М.: Машиностроение, 1984. С.200). Вычисляли среднее значение прочности σи ср и отклонение от этой величины Δ:  , где σи ср (n) и σи ср (2) - среднее значение удельной прочности вариантов n и второго, кг/с2.

, где σи ср (n) и σи ср (2) - среднее значение удельной прочности вариантов n и второго, кг/с2.

Результаты испытаний приведены в таблице 1.

|

Представленные результаты показывают, что пропитка восьмислойной формы 5%-ными водными растворами солей позволяет повысить ее удельную прочность на 4,1÷7,0% при длительности пропитки 5÷10 с по сравнению с прочностью опытной формой без пропитки - вар. №2. При повышении концентрации соли до 10% удельная прочность формы увеличивается на 11,3÷38,2% (вар. №2 и №№5, 6, 8, 9). Пропитка формы в течение 10 с позволяет увеличить ее прочность на 35,5% и более (вар. №№6, 8.9).

Таким образом, применение предложенного способа упрочнения керамических форм с сокращенным расходом этилсиликата позволяет в достаточно широких пределах регулировать величину удельной их прочности, что очень важно в поточном производстве с широкой номенклатурой литых деталей с различным профилем. Важным является то, что выделившиеся из раствора соли не образуют солевого слоя на поверхности керамики, так как в нагретом состоянии в вакууме хлориды, особенно хлорид кальция, могут подвергаться возгонке. При высокой температуре - более 800°C в порах формы происходит спекание хлоридов с кристаллизующимся кремнеземом этилсиликатного связующего с образованием прочных силикатов кальция и бария. Увеличение содержания SiO2 в гидролизованном этилсиликате, используемом для приготовления суспензии 5-го и последующих огнеупорных слоев, автоматически приводит к увеличению прочности формы. Снижением содержания условного кремнезема в гидролизованном этилсиликате с 10 до 8% мас. можно уменьшать значение прочности формы до требуемой для определенного профиля формы. Дальнейшее разбавление этилсиликата приводит к резкой потере живучести и седиментационной устойчивости суспензии. Минимальное время пропитки необходимо применять при использовании моделей на основе карбамида. После выплавления восковой модели на внутренней поверхности формы остается невыплавленный модельный состав, что затрудняет проникновение к ней водной среды при пропитке с внешней стороны формы.

Способ изготовления литейных керамических форм, включающий приготовление огнеупорной суспензии на основе этилсиликатного связующего, послойного формирования огнеупорных слоев на модели, выплавление модели, сушку керамической формы, ее пропитку 5-10%-ными водными растворами хлоридов бария, кальция или сернокислого алюминия методом погружения в течение 5-10 с, сушку и обжиг, отличающийся тем, что для формирования слоев с 5-го по 9-й используют этилсиликатное связующее с пониженным до 8-10 мас.% содержанием условного кремнезема и содержанием поверхностно-активного вещества в количестве 0,2 мас.%, а пропитку форм осуществляют с ее внешней стороны.