Результат интеллектуальной деятельности: УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ СПЛАВОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к устройствам для получения гранул цветных металлов, в том числе химически активных.

Известно устройство для получения металлических гранул (Патент РФ №2113317 от 20.06.98), в котором диспергирование струи расплавленного металла осуществляется с помощью водовоздушной смеси.

Данная конструкция не обеспечивает защиту расплавленного металла от воздуха и поэтому не может применяться для грануляции химически активных металлов, самовоспламеняющихся на воздухе при нагреве ниже температуры плавления, например кальция или магния.

Наиболее близкой к заявляемой является установка для получения гранул центробежным распылением расплава (Патент РФ, №2038924, опубл. 09.07.95), включающая плавильную печь, герметичную камеру грануляции, диспергатор в виде перфорированного стакана с приводом вращения, металлопровод, выполненный в виде сифона, один конец которого размещен в плавильной печи, а другой - в камере грануляции, и контейнер для сбора гранул, скользящий токосъемник для одновременного подключения металлопровода и диспергатора к цепи средства нагрева при попадании в диспергатор струи расплавленного металла.

Недостатком данной конструкции является сравнительно невысокий выход гранул металла, невозможность получения гранул сплавов за одну стадию и высокая неоднородность гранул сплава по химическому составу.

Сравнительно невысокий выход металла в гранулы обусловлен тем, что диспергатор и металлопровод подключаются к общей цепи электронагрева с помощью струи истекающего из металлопровода расплавленного металла. Из-за нестабильности площади поперечного сечения струи электропроводность ее постоянно изменяется, что приводит к появлению импульсных дуговых разрядов. Вследствие высокой температуры дуги происходит испарение металла и, соответственно, возникают его потери. По той же причине (импульсный дуговой разряд) происходит локальное испарение легколетучего компонента при получении сплава. Поэтому гранулы сплава имеют высокую неоднородность по химическому составу.

Из-за отсутствия устройства для перемешивания расплава получение гранул сплава на данной установке возможно лишь в две стадии:

- получение сплава (например, сплавлением исходных компонентов);

- загрузка слитков полученного сплава в плавильный узел установки с последующим проведением процесса грануляции.

Заявляемая конструкция решает задачу увеличения выхода гранул сплава, получения их за одну стадию и повышения однородности по химическому составу.

Для решения задач установка для получения гранул сплавов центробежным распылением отличается тем, что плавильник выполнен с введенным в его полость газопроводом, конец которого выполнен с изгибом и размещен вблизи дна плавильника с обеспечением по отношению к его цилиндрической стенке тангенциального направления движения газа из выходного отверстия газопровода, крышкой с установленным в ней штуцером для соединения с линией сброса избыточного давления, плавильный стакан выполнен с наклонным к горизонтали под углом α=β+5÷10° дном, где β - угол скатывания не растворившихся частиц сплавов металлов, и снабжен одной или несколькими перфорированными корзинами для каждого легирующего компонента, установленными на дне стакана с обеспечением погружения легирующих компонентов в расплав основного металла, при этом диспергатор электроизолирован от корпуса камеры грануляции расплава.

Электроизоляция диспергатора от корпуса камеры грануляции исключает образование дугового разряда при попадании в него струи расплавленного металла, что позволяет снизить потери металла на испарение и получить гранулы сплава, имеющие высокую однородность по химическому составу.

Размещение на дне плавильного стакана перфорированных корзин для загрузки каждого легирующего компонента, выполнение дна плавильного стакана наклонным с заданным углом и размещение перфорированных корзин на наклонном дне таким образом, чтобы после расплавления основного металла легирующие компоненты оказались погруженными в расплав, обеспечивает образование сплава из исходных компонентов непосредственно в плавильном узле установки, то есть за одну стадию.

Это объясняется следующим. Благодаря заявленному размещению корзин в плавильном стакане после расплавления основного металла легирующий компонент или несколько компонентов (на практике это часто кусковой материал) оказывается под зеркалом расплава. По сравнению с основным металлом образующийся при растворении легирующих компонентов сплав имеет более высокую плотность, за счет чего он стекает вниз, а оставшиеся куски омываются поступающим сверху расплавом.

При растворении кусков их линейные размеры уменьшаются и становятся сопоставимы с диаметром отверстий перфорации корзины. Это приводит к выпадению нерастворенных кусочков из корзины и образованию трудно усваиваемого донного осадка. Выполнение дна наклонным с углом, большим чем угол скатывания не растворившихся частиц на заданную величину, которая определяется экспериментально, исключает данное явление.

За счет изгибов газопровода осуществляется эффективное перемешивание расплава барботажем инертного газа. Тангенциальное направление движения выходящего из газопровода газа позволяет придать расплаву вращательное движение. Это позволяет достичь еще большую однородность сплава и дополнительно увеличить выход гранул сплава. Штуцер на крышке плавильника позволяет осуществить сброс избыточного давления, которое увеличивается при барботировании расплава.

При анализе научно-технической и патентной информации совокупность всех существенных признаков заявляемой установки не выявлена.

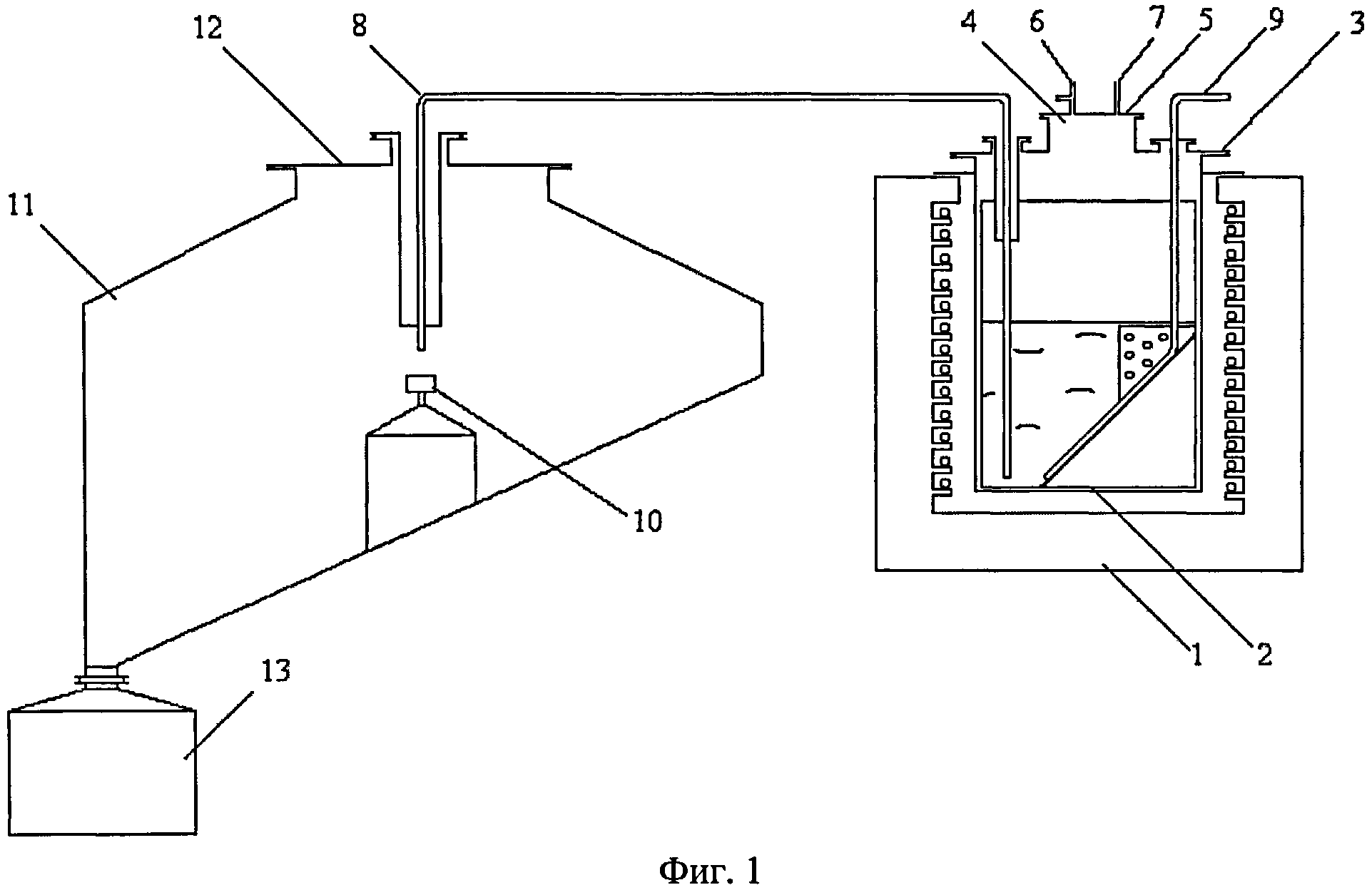

На фиг.1 схематично представлена конструкция заявляемой установки для получения гранул сплавов с одним легирующим компонентом.

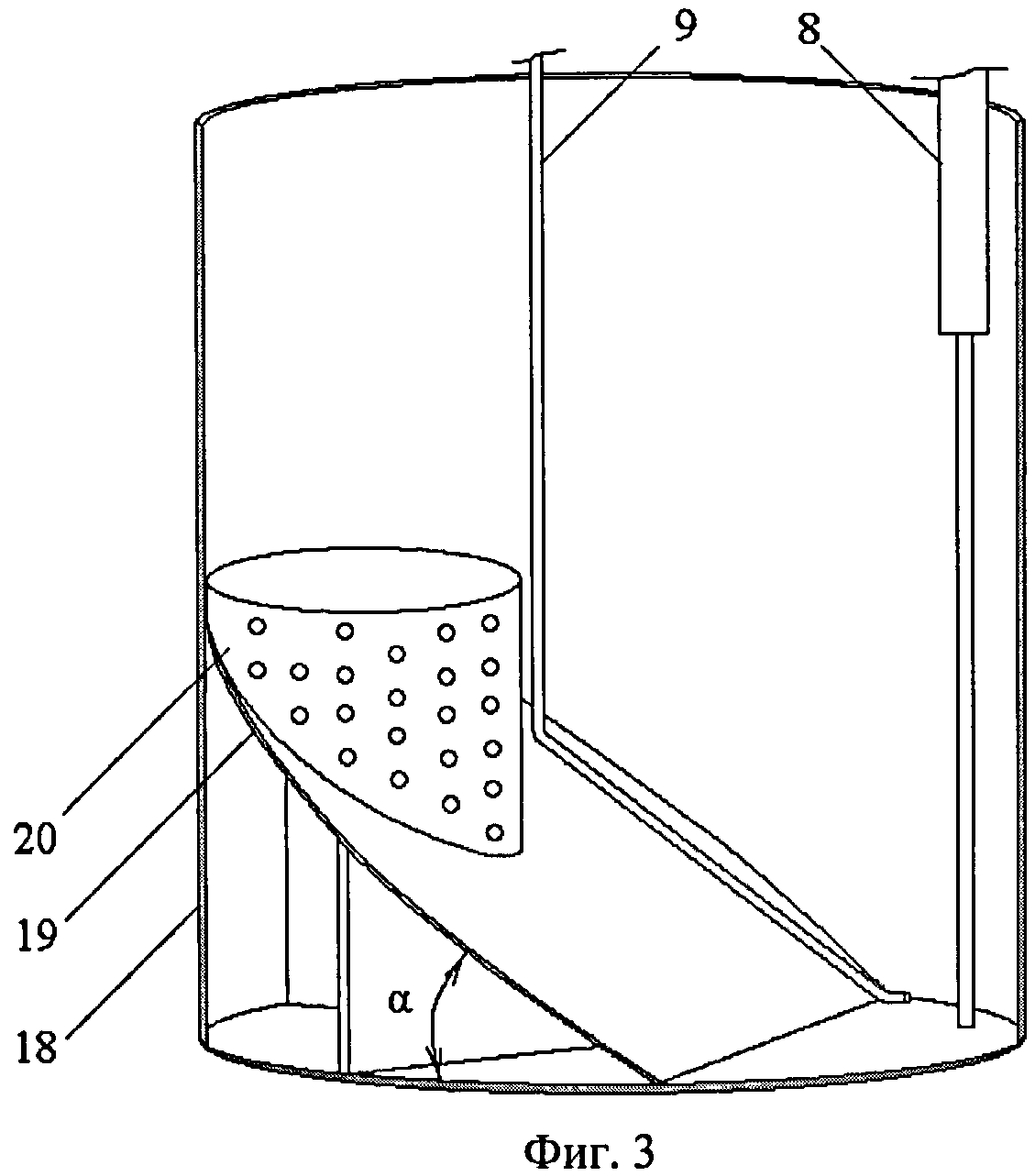

На фиг.2 показан плавильный стакан установки, приведенной на фиг.1.

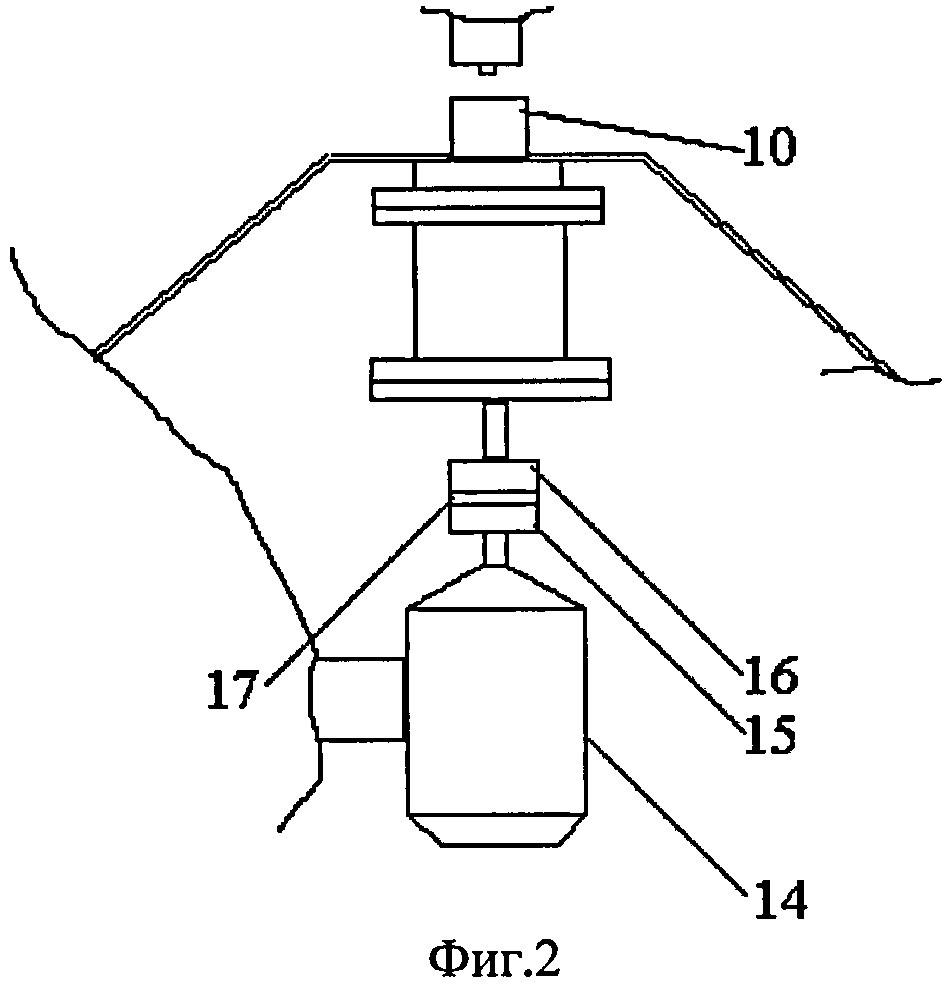

На фиг.3 изображена конструкция привода диспергатора.

Установка для получения гранул металлов и сплавов центробежным распылением, представленная на фиг.1, состоит из печи нагрева 1 с помещенным в нее плавильником 2, закрываемым крышкой 3. В крышке 3 имеется загрузочный люк 4 с крышкой 5 и штуцеры, соединенные с линиями вакуума и инертного газа 6 и сброса избыточного давления 7, а также патрубки для ввода металлопровода 8 и газопровода 9. Сливной конец металлопровода 8 соосно диспергатору 10 введен в камеру грануляции 11 через крышку 12. Все крышки (3, 5 и 12) имеют герметичные уплотнения. К камере грануляции 11, имеющей наклонное дно, подсоединен контейнер 13 для сбора гранул.

Диспергатор, представленный на фиг. 2, имеет привод вращения. Вал электродвигателя 14 через полумуфты 15 и 16 и электроизолятор 17 соединен с диспергатором 10.

Плавильный стакан 18, показанный на фиг.3, имеет наклонное дно 19, расположенное под углом α относительно горизонтальной донной части. Угол α вычисляют из условия: α=β+5÷10°,

где β - угол скатывания не растворившихся частиц сплава, который предварительно определяют экспериментально.

В плавильном стакане 18 также размещены перфорированная корзина 20, заборная часть металлопровода 8 и газопровод 9, имеющий тангенциальную ориентацию выходного отверстия относительно стенки стакана.

Установка работает следующим образом.

В плавильник 2 через загрузочный люк 4 в корзину 20 загружают шихту, состоящую из основного металла и легирующего компонента. В установке грануляции создают инертную атмосферу путем последовательных операций вакуумирования до остаточного давления 0,1 мм рт.ст. и заполнения инертным газом до избыточного давления 0,05 ати. Шихту нагревают до температуры, превышающей температуру плавления основного металла на 10-40°C, а затем изменяют до рабочей температуры, превышающей точку ликвидус сплава на 30-50°C. После образования сплава в газопроводе 9 создается избыточное давление инертного газа 0,3-0,4 ати. За счет разности давления между газопроводом 9 и плавильником 2 происходит барботаж инертного газа через расплав. Газы, выходящие из тангенциально ориентированного выходного отверстия газопровода 9 относительно стенки стакана 18, придают расплаву вращательное движение, а также направляют осевшие не растворившиеся частицы второго компонента на наклонное дно. За счет свободного омовения расплавом тугоплавкие компоненты растворяются с образованием сплава. При барботировании расплава давление в плавильнике поддерживается на уровне 0,05 ати путем стравливания избытка газа через штуцер 7, соединенный с линией сброса.

При достижении рабочей температуры расплава линию сброса подсоединяют к камере грануляции 11, а плавильник 2 - к линии подачи инертного газа. Далее расплав по металлопроводу, предварительно нагретому до той же рабочей температуры, подают в камеру грануляции 11 путем создания давления газа в плавильнике 0,3-0,4 ати (в камере грануляции - 0,05 ати). Струя расплавленного металла попадает во вращающийся перфорированный стакан (диспергатор 10) и нагревает его до температуры выше точки ликвидус сплава на 10-30 C. Данную температуру поддерживают за счет дозированного расхода струи расплава путем регулирования давления в плавильнике 2.

Под действием центробежной силы расплав выбрасывается из диспергатора 10 в объем камеры грануляции 11 с образованием капель, преимущественно сферической формы. Во время полета капель до соприкосновения их со стенкой камеры происходит охлаждение сплава ниже точки солидус и его кристаллизация. Полученные гранулы скатываются по наклонному дну камеры в контейнер 13.

При использовании трудно растворимых компонентов перемешивание расплава осуществляют в ходе процесса грануляции за счет создания в газопроводе 9 избыточного давления 0,5-0,6 ати.

После грануляции большей части сплава (80-90% по объему) процесс прекращают путем стравливания избыточного давления инертного газа в плавильнике, который затем охлаждают до кристаллизации жидкого затвора (остатка расплава). После этого вскрывают люк 5, производят новую загрузку исходной шихты и, после создания в плавильнике инертной атмосферы, нагрева шихты и сплавообразования, проводят повторный цикл грануляции.

Заявляемая установка может также использоваться для грануляции солей и чистых металлов. При получении гранул чистых металлов из цикла грануляции исключаются операции перемешивания расплава и изменения его температуры.

В настоящее время на ОАО ЧМЗ получают гранулы магний-кальциевого (~30% Ca) и кальциевых сплавов с алюминием, никелем; сплава тройного кальций-никель-алюминиевого сплава, а также гранулы кальция и магния.

Установка для получения гранул сплавов центробежным распылением расплава, содержащая печь нагрева, герметичный плавильник с плавильным стаканом, герметичную камеру грануляции расплава, диспергатор в виде перфорированного стакана с приводом вращения, электрообогреваемый металлопровод, выполненный в виде сифона, один конец которого размещен в плавильнике, а другой - в камере грануляции расплава, и контейнер для сбора гранул, отличающаяся тем, что плавильник выполнен с введенным в его полость газопроводом, конец которого выполнен с изгибом и размещен вблизи дна плавильника с обеспечением по отношению к его цилиндрической стенке тангенциального направления движения газа из выходного отверстия газопровода, и крышкой с установленным в ней штуцером для соединения с линией сброса избыточного давления, при этом плавильный стакан выполнен с дном, наклонным к горизонтали под углом α=β+5÷10º, где β - угол скатывания не растворившихся частиц, и снабжен одной или несколькими перфорированными корзинами для каждого легирующего компонента, установленными на дне стакана с обеспечением погружения легирующих компонентов в упомянутый расплав, при этом диспергатор электроизолирован от корпуса камеры грануляции расплава.