УПЛОТНИТЕЛЬНЫЙ УЗЕЛ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Данное изобретение имеет отношение к уплотнительным узлам в общем и, в частности, к уплотнительным узлам для обеспечения герметизации инструментов или других устройств с поверхностями с большими допусками и с чистотой поверхности, типовой для стали после прокатки.

Предпосылки создания изобретения

Установленным способом компоновки эластомерных уплотнений, типовым для уплотнений с уплотнительными кольцами, с целью герметизации зазора между собранными первым и вторым плотно подогнанными твердотельными компонентами, разделенными экструзионным зазором, является установка эластичного, податливого и по существу несжимаемого уплотнительного элемента (механические свойства, характерные для эластомеров) в пазу под уплотнение, в общем прямоугольной формы и контролируемой глубины (образующей нижнюю поверхность паза) и ширины (образующей поверхности боковых стенок паза), размещенного в первом компоненте, именуемым здесь держателем уплотнения, смежным с уплотнительной поверхностью во втором компоненте, именуемым здесь деталью. Неограниченную глубину уплотнительного элемента подбирают так, чтобы она превышала сумму глубины паза и зазора между держателем уплотнения и уплотнительной поверхностью детали так, чтобы между уплотнительным элементом и дном паза и уплотнительными поверхностями детали при сборе компонентов создалось взаимное воздействие. Это взаимное воздействие стремится деформировать податливый эластомер путем сжатия в направлении, нормальном к уплотнительной поверхности, и благодаря его объемным свойствам фактической несжимаемости приводит к удлинению в поперечном направлении. Для восприятия удлинения ширина паза под уплотнение обычно слегка превышает ширину деформированного уплотнительного элемента для объемного восприятия этой деформации. Обычно желательно содействовать активации давления и избежать накопления давления в полостях между боковой стенкой и уплотнительным элементом.

При такой конфигурации уплотнительный элемент принужден к контакту с поверхностью детали и дном паза, где, как известно в уровне техники, инициация уплотнительной функции зависит от внедрения конструктивных параметров геометрии, шероховатости поверхности, податливости эластомера и величины взаимного воздействия с тем, чтобы распределение напряжений при первоначальном контакте было достаточным для обеспечения контакта как между уплотнительным элементом и поверхностью детали, так и между уплотнительным элементом и дном паза под уплотнение. Однако эффективность этого вида уплотнения в некоторых применениях ограничена, особенно там, где шероховатость поверхности детали высока и не может быть легко управляема, и где допуски экструзионных зазоров имеют большую величину. В таких применениях может оказаться трудным или невозможным внедрить имеющиеся конструктивные параметры для обеспечения величины взаимного воздействия, необходимой для достижения надежного уплотнения, в допустимых пределах деформации имеющихся эластомерных материалов с учетом свойств материалов, и в пределах ограничений по нагрузке.

Установленным способом установки эластомерного уплотнения является также натяжение уплотнительного элемента на держатель уплотнения в пазу с неизменяемой геометрией. Этот способ установки становится все более трудным по мере возрастания толщины уплотнительного элемента относительно длины уплотнения.

Настоящее изобретение призвано решить вышеизложенные проблемы.

Краткое изложение сущности изобретения

В широком смысле настоящее изобретение обеспечивает создание уплотнительного узла для текучей среды, содержащего держатель уплотнения, выполненный из относительно жесткого материала и образующий уплотнительную поверхность, при этом уплотнительная поверхность прерывается пазом для приема уплотнения для приема эластичного уплотнительного элемента. Паз для приема уплотнения имеет пазообразующие стенки, при этом каждая имеет проксимальный конец на уплотнительной поверхности и дистальный конец (то есть на удалении от уплотнительной поверхности). Пазообразующие стенки служат уплотнительными контактными поверхностями. Пазообразующие стенки сходятся с целью сужения паза для приема уплотнения на его дистальном конце. Паз для приема уплотнения имеет глубину и ширину, пригодные для приема уплотнительного элемента, так чтобы уплотнительный элемент выступал за уплотнительную поверхность при приведении его в контакт с уплотнительной контактной поверхностью.

Вышеописанный уплотнительный узел для текучей среды обеспечивает альтернативу уплотнительным узлам известного уровня техники. Понятно, что наличие клинообразного уплотнительного элемента в сходящемся пазу для приема уплотнения облегчает создание эффективного уплотнения с помощью расширенного диапазона уплотнительных зазоров. Уплотнительный элемент, когда он не стеснен контактом с деталью, стремится к перемещению наружу из держателя уплотнения в нейтральное положение (то есть без воздействия внешних сил или давления на уплотнительный элемент в пазу под уплотнение). Это упрощает замену изношенных уплотнений.

Хотя положительные результаты могут быть получены через использование уплотнительных узлов для текучей среды, как описано выше, в некоторых конфигурациях уплотнительный элемент может, как правило, выпадать из держателя уплотнения, если он не стеснен контактом с деталью и переместился в нейтральное положение. В таких применениях, предпочтительно, чтобы паз для приема уплотнения сужался на уплотнительной поверхности за счет размещения средства удержания уплотнения, сопряженного с проксимальным концом паза для приема уплотнения. В предпочтительных вариантах осуществления средство удержания уплотнения обеспечено путем компоновки проксимального участка, по меньшей мере, одной из пазообразующих стенок для образования выступающей внутрь поверхности удержания уплотнения на проксимальном конце, по меньшей мере, одной из уплотнительных контактных поверхностей («выступающей внутрь» в данном контексте означает, что поверхность удержания уплотнения скошена к противоположной пазообразующей стенке). Следует понимать, что средство удержания уплотнения может принимать формы, отличные от вышеописанных поверхностей удержания.

Чтобы уплотнительный элемент опирался только на сходящиеся стенки паза для приема уплотнения, предпочтительно, чтобы максимальная глубина, до которой уплотнительный элемент может простираться и вступать в контакт с пазом для приема уплотнения, была меньше, чем общая глубина паза для приема уплотнения, с тем, чтобы образовать задний интервал стенок паза для приема уплотнения, дистальный от области контакта с уплотнительным элементом. Пространство между задними интервалами противоположных стенок паза образует дно паза и вместе с уплотнением вмещает в себя камеру внутреннего давления, дистальную к обоим уплотнительным контактным интервалам.

Чтобы способствовать активации давления и предотвратить накопление давления, желательно обеспечить средство, позволяющее текучей среде под давлением со стороны высокого давления уплотнения сообщаться с камерой внутреннего давления, то есть обойти уплотнительную контактную область боковой стенки паза для приема уплотнения, расположенную на заданной стороне высокого давления паза для приема уплотнения. Примеры возможных средств для обеспечения такой коммуникации посредством текучей среды с камерой внутреннего давления включают в себя: создание канала, простирающегося от уплотнительной поверхности через держатель уплотнения до камеры внутреннего давления, вырезы, проделанные через контактный интервал стенки паза для приема уплотнения на стороне высокого давления, а также аналогичные вырезы в уплотнительной поверхности через участок ее поверхности, подогнанные с контактным интервалом стенки паза для приема уплотнения на стороне высокого давления. Таким образом, текучая среда может течь со стороны высокого давления уплотнительной поверхности и сообщаться с камерой внутреннего давления для герметизации уплотнения под действием увеличения перепада давления, а также для коррелятивной разгерметизации этой области при уменьшении перепада давления и соответственно обеспечения активации давления и предотвращения накопления давления.

В осесимметричных применениях, при увеличении области сечения (либо размера хорды, либо толщины) уплотнительного элемента становится труднее вынуть уплотнительный элемент из держателя уплотнения путем растягивания, особенно там, где относительно большое отношение толщины к диаметру. В таких случаях предпочтительно, чтобы держатель уплотнения был образован первым и вторым компонентами, при этом каждый компонент держателя уплотнения содержит одну из пазообразующих стенок. Это позволяет отделить первый и второй компоненты держателя уплотнения для облегчения извлечения уплотнительного элемента в тех случаях, когда толщина уплотнительного элемента затрудняет извлечение путем растягивания.

Как известно из уровня техники, уплотнительный элемент, который имеет совершенное круговое поперечное сечение, как правило, может перекатываться при определенных условиях относительного скользящего перемещения между деталью и держателем уплотнения. Один из примеров этой тенденции к перекату проявляется в хорошо известном режиме торсионного отказа осесимметричных уплотнительных колец с круглым поперечным сечением, установленных для герметизации кольцеобразного зазора вокруг поршня, скользящего в отверстии. Тороидальная форма этих уплотнений не препятствует повороту относительно тороидальной оси, что позволяет сегментам уплотнительного элемента перекатываться относительно тороидальный оси и накапливать искривление, которое может привести к преждевременному отказу. В применениях, где есть обеспокоенность относительно переката уплотнительного элемента, предпочтительно модифицировать поперечное сечение уплотнения для препятствования перекату. Хотя модифицированный уплотнительный элемент может остаться в общем круглым, для уплотнительного элемента будет предпочтительным быть оснащенным участками, которые имеют, по существу, плоское поперечное сечение и которые в общем соответствуют и сопрягаются с уплотнительной контактной поверхностью паза для приема уплотнения. Зацепление давлением плоских участков уплотнительного элемента с плоскими уплотнительными контактными поверхностями уменьшит перекат. Однако сопротивление перекату более предпочтительно достигается путем создания уплотнения с более некруглым поперечное сечением с тем, чтобы его характеристичная глубина превышала его ширину, то есть растянуть в направлении, обычном к поверхности детали.

Краткое описание чертежей

Варианты осуществления изобретения теперь будут описаны со ссылкой на сопровождающие фигуры, на которых одинаковые ссылочные позиции обозначают одинаковые части, и на которых:

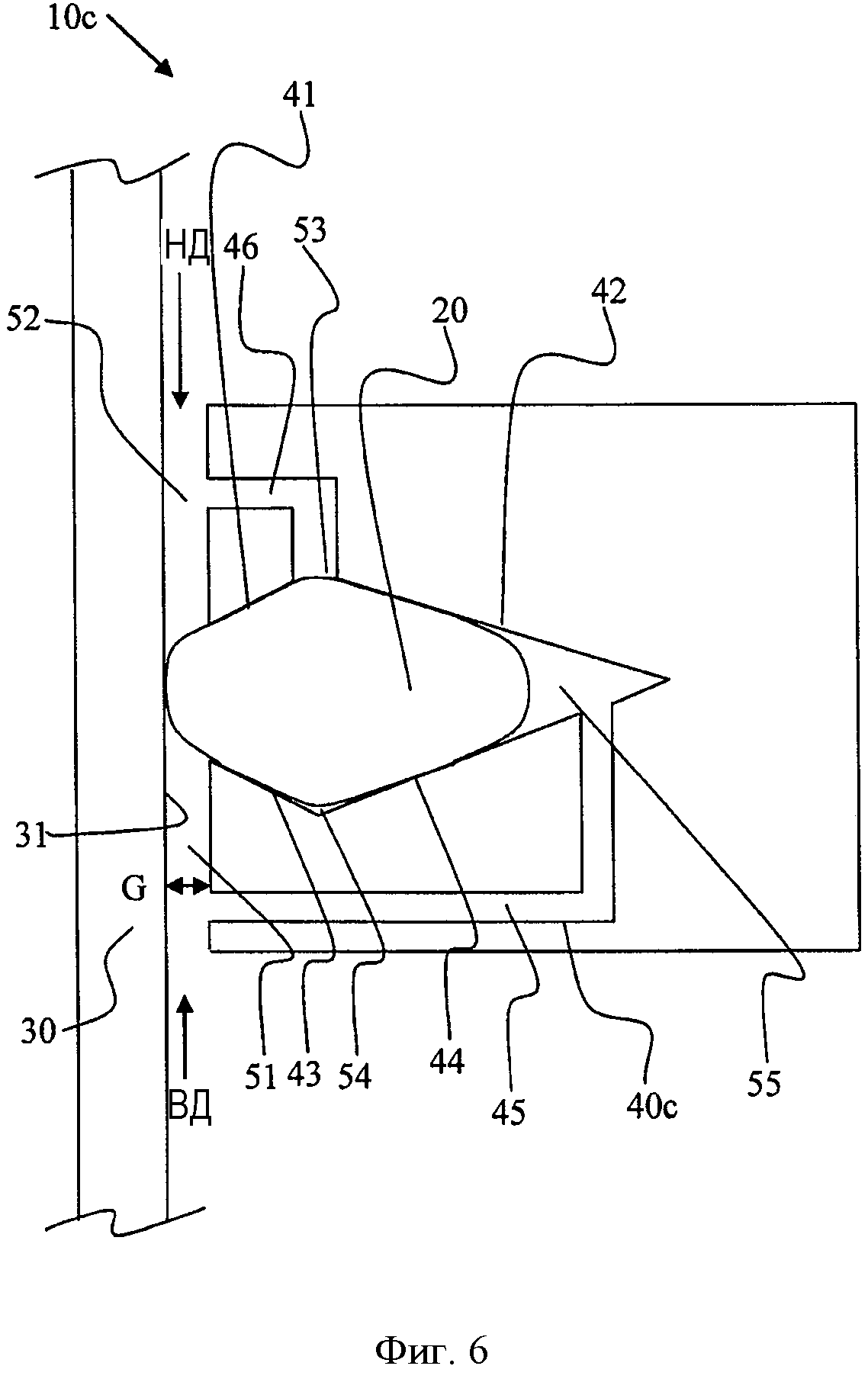

Фиг.1 - схематичный разрез уплотнительного узла в соответствии с первым вариантом осуществления настоящего изобретения,с V-образным пазом для приема уплотнения.

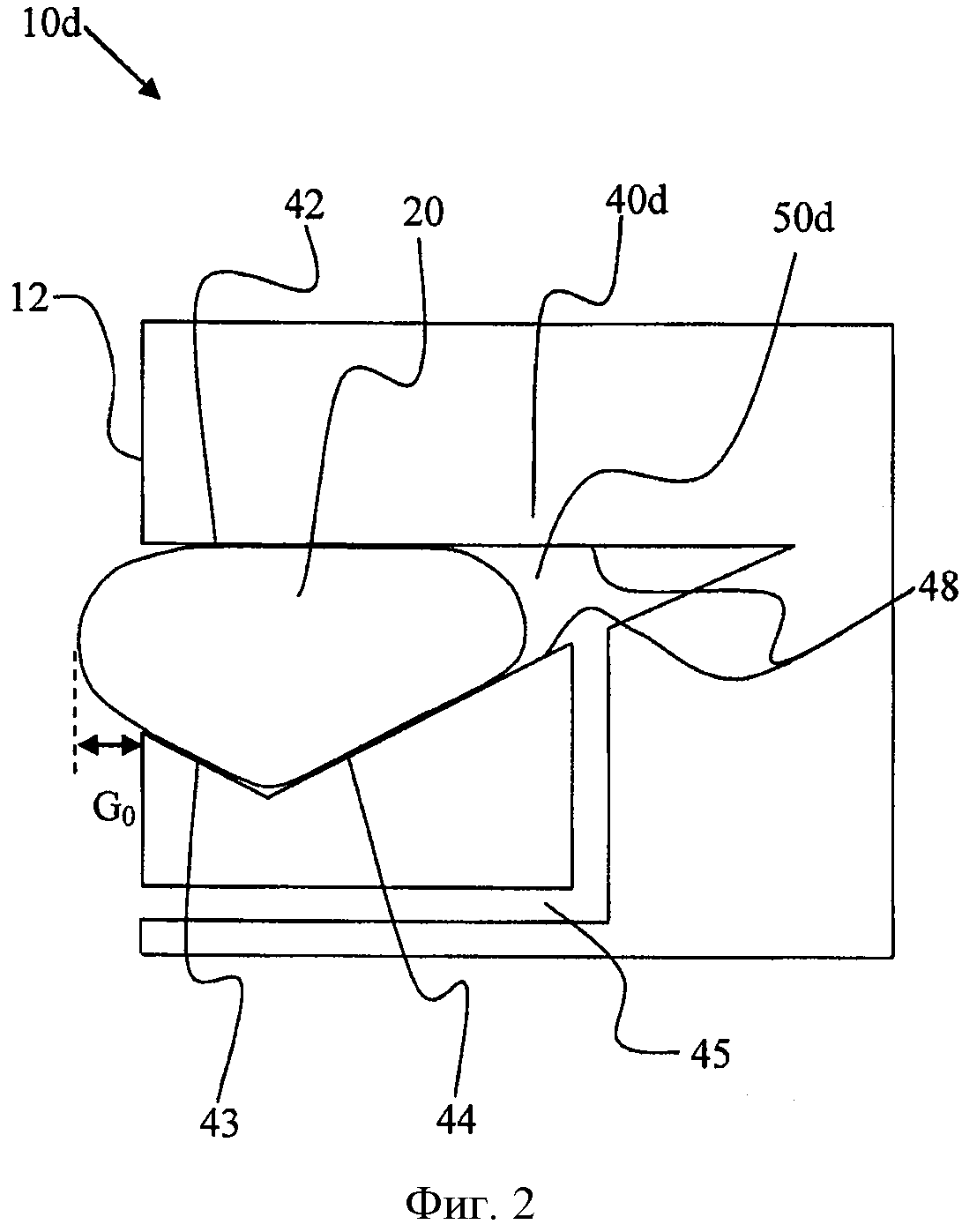

Фиг.2 - схематичный разрез уплотнительного узла в соответствии со вторым вариантом осуществления настоящего изобретения с одинарной поверхностью удержания уплотнения.

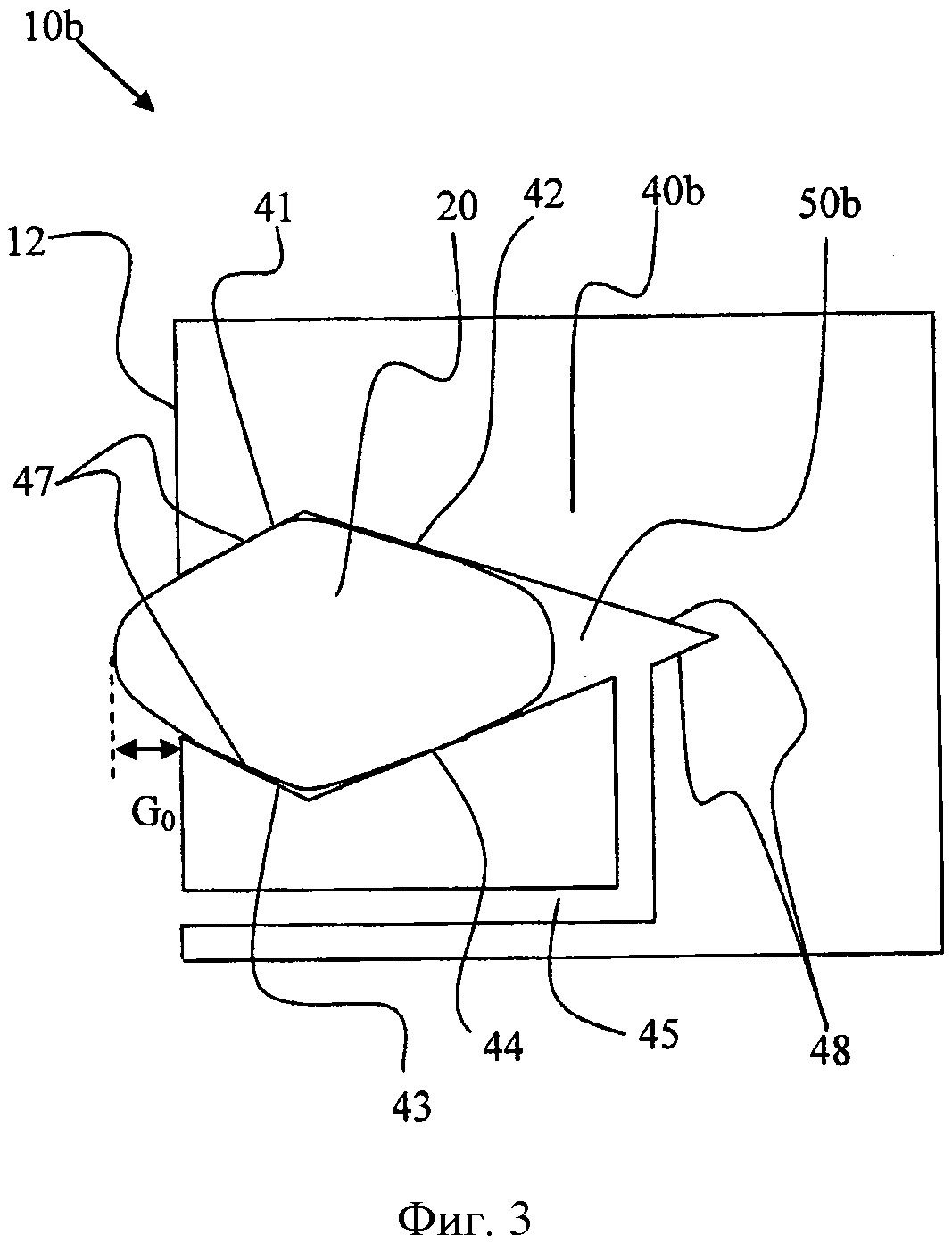

Фиг.3 - схематичный разрез уплотнительного узла согласно настоящему изобретению, при этом каждая пазообразующая стенка имеет поверхность удержания уплотнения.

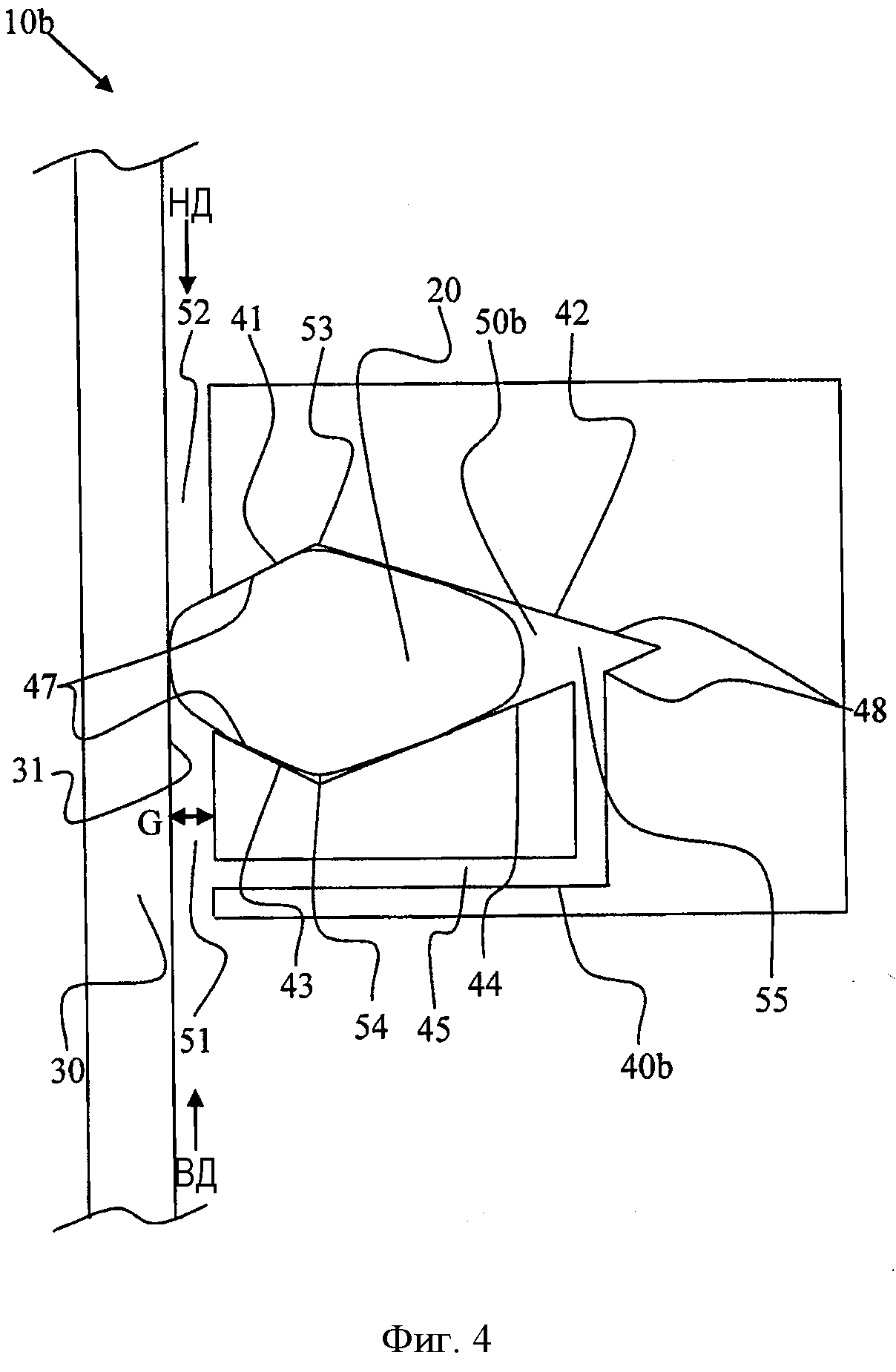

Фиг.4 - схематичный разрез уплотнительного узла, показанного на фиг.3, проиллюстрированного при его взаимодействии с деталью с большим экструзионным зазором, при высоком давлении, приложенном к нижнему концу узла,и при низком давлении, приложенном к верхнему концу узла.

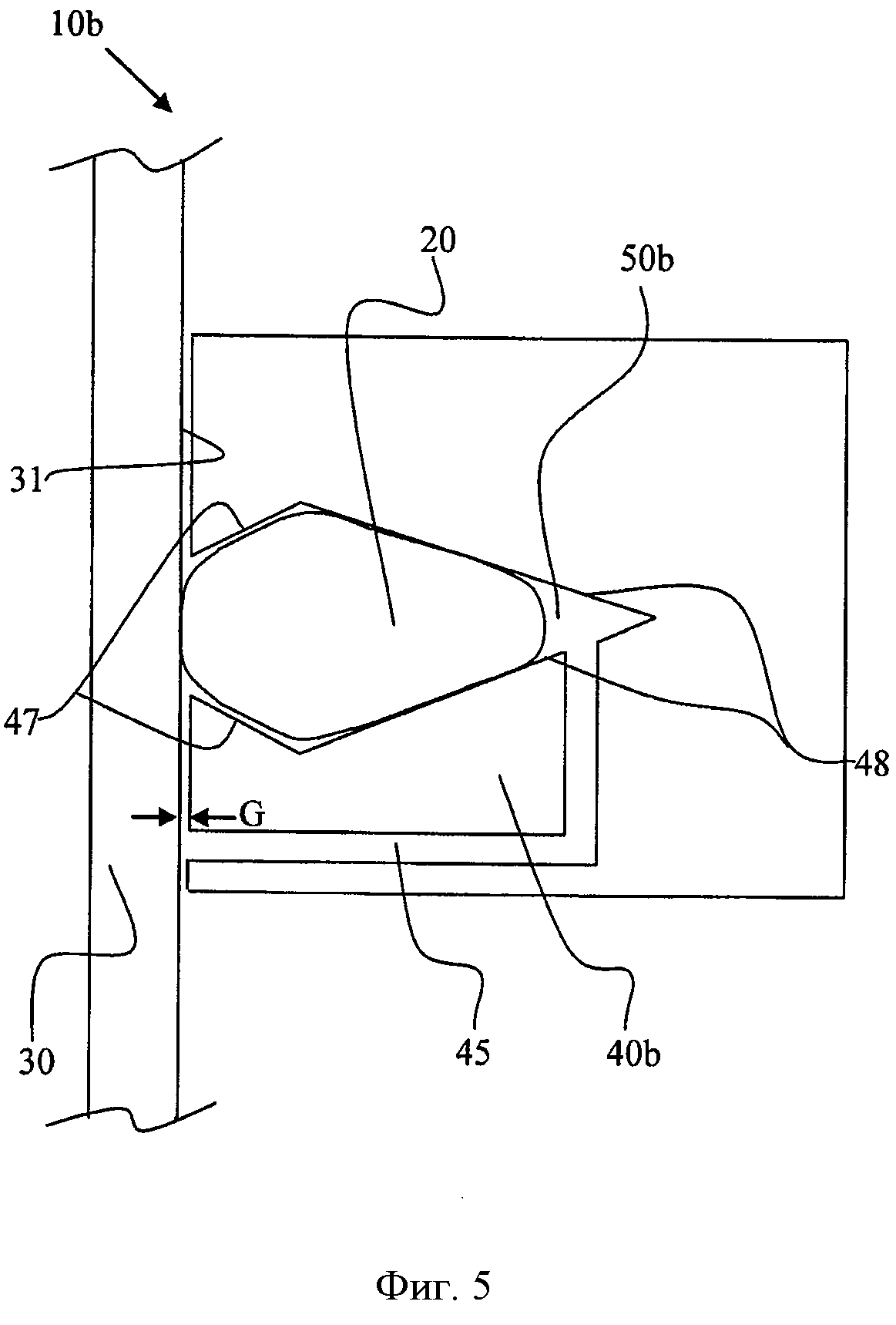

Фиг.5 - схематичный разрез уплотнительного узла, представленного на фиг.3, проиллюстрированного при его взаимодействии с деталью с небольшим экструзионным зазором.

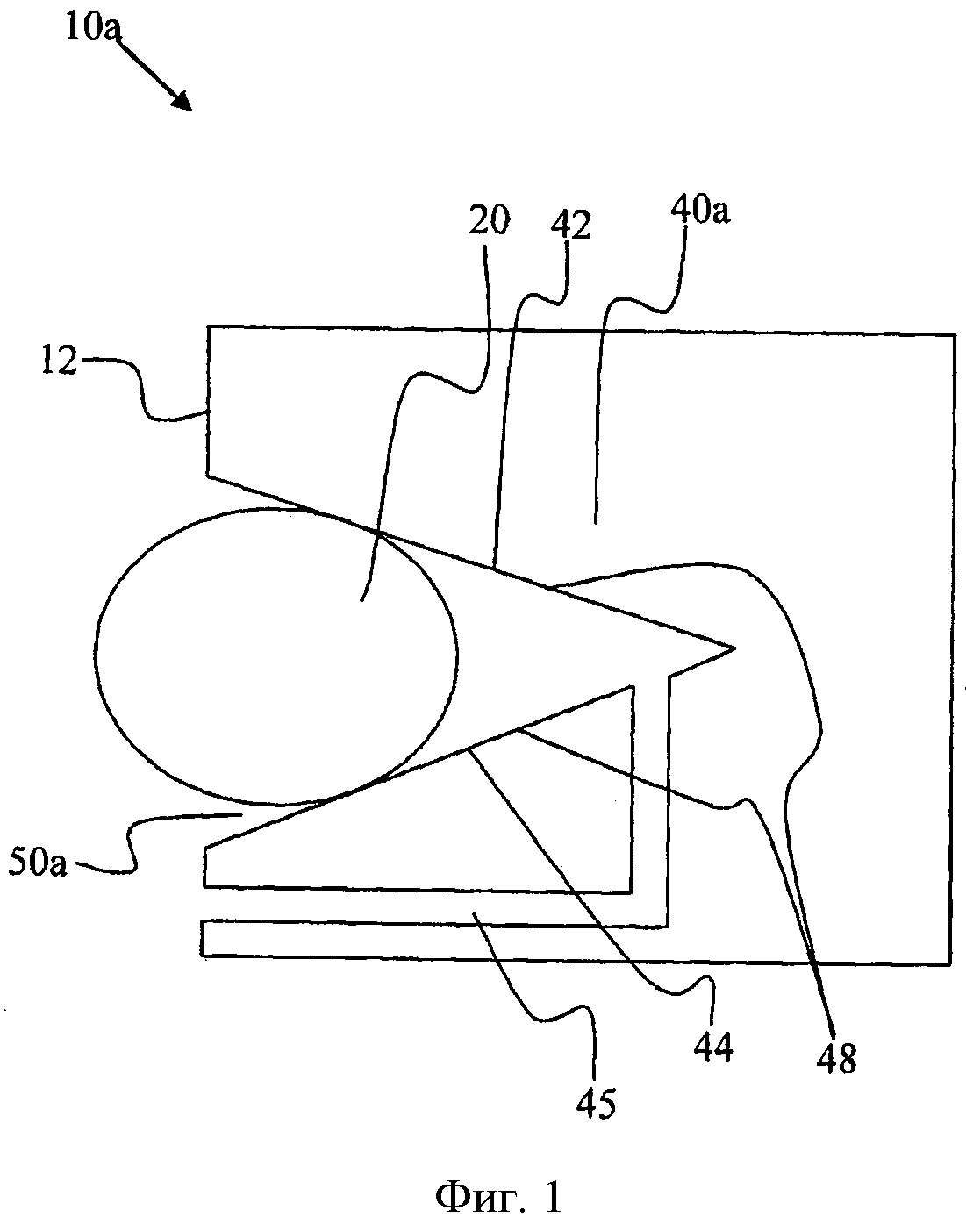

Фиг.6 - схематичный разрез варианта уплотнительного узла, показанного на фиг.4, с каналами для текучей среды высокого давления и низкого давления, проиллюстрированного при его взаимодействии с деталью с большим экструзионным зазором, и при перепаде давления, как на фиг.4

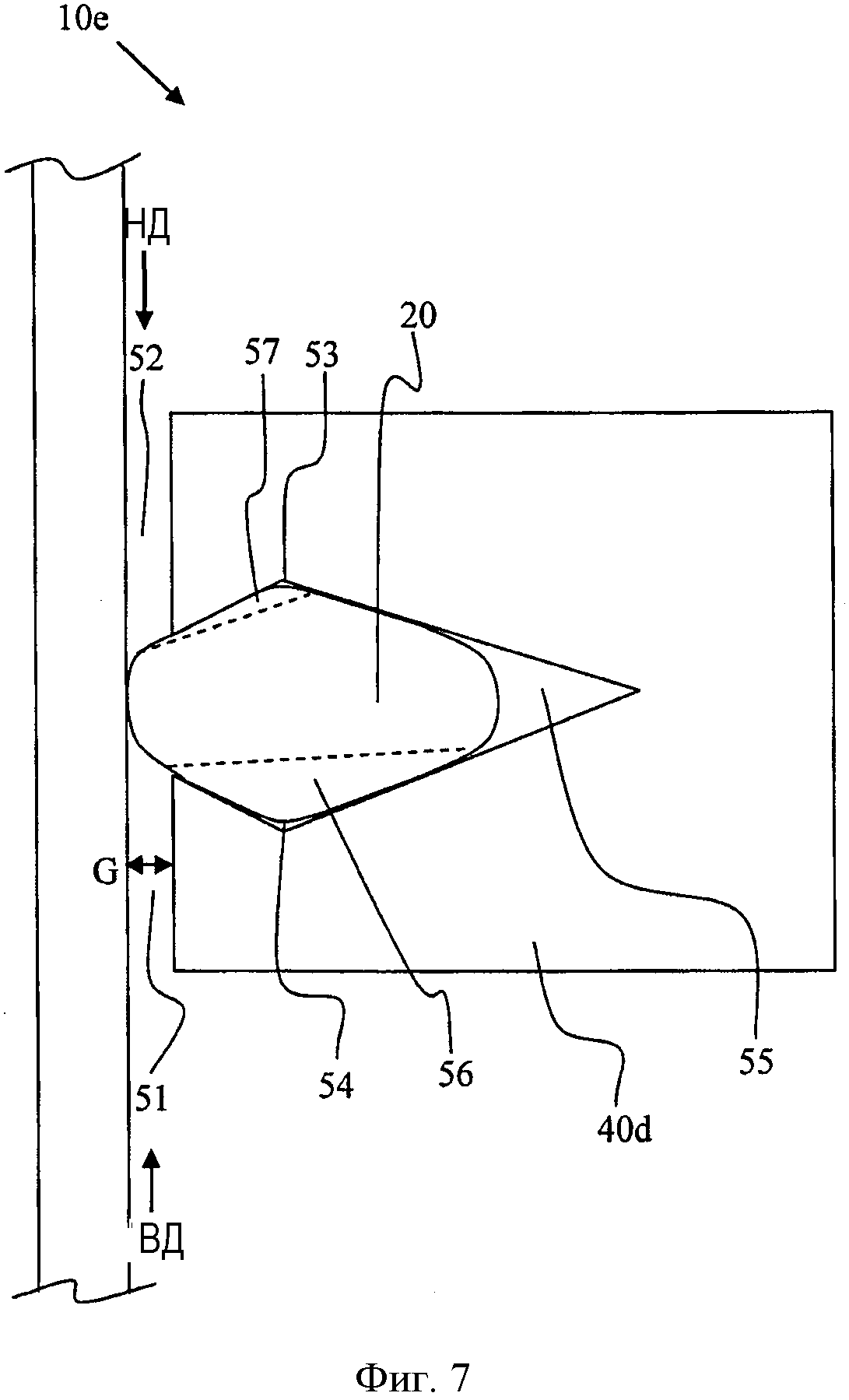

Фиг.7 - схематичный разрез варианта уплотнительного узла, показанного на фиг.6, с каналами для текучей среды высокого давления и низкого давления, встроенными в уплотнительный элемент, проиллюстрированный при его взаимодействии с деталью с большим экструзионным зазором, и при перепаде давления, как на фиг.6.

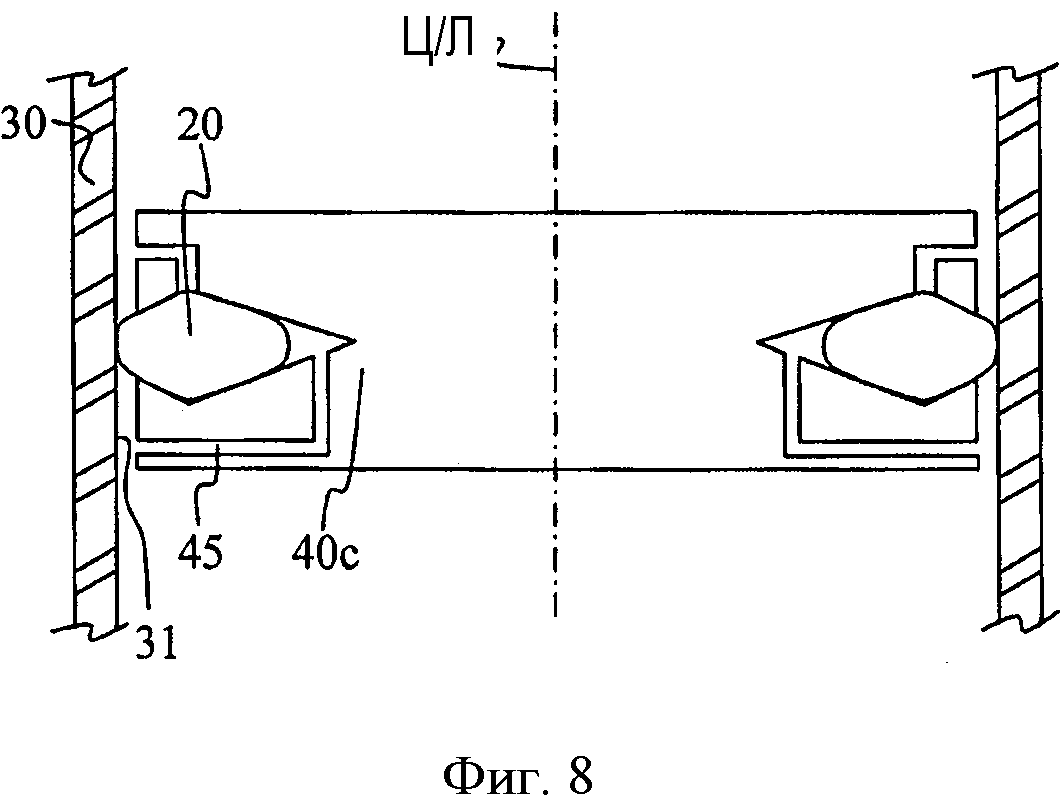

Фиг.8 - разрез уплотнительного узла с круговой в общем конфигурацией, как показано на фиг.6, с пазом для приема уплотнения тороидальной конфигурации, и с расположенным в нем уплотнительным узлом, образующим герметичное уплотнение с трубчатой деталью.

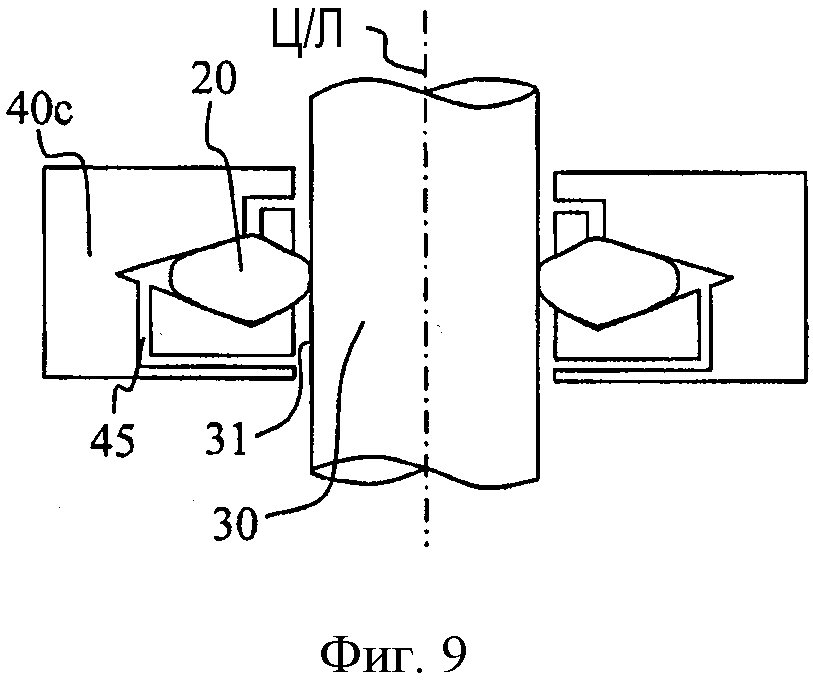

Фиг.9 - разрез уплотнительного узла с круговой в общем конфигурацией, как показано на фиг.6, с пазом для приема уплотнения тороидальной конфигурации, и с уплотнительным узлом, окружающим трубчатую деталь и образующим с ней герметичное уплотнение.

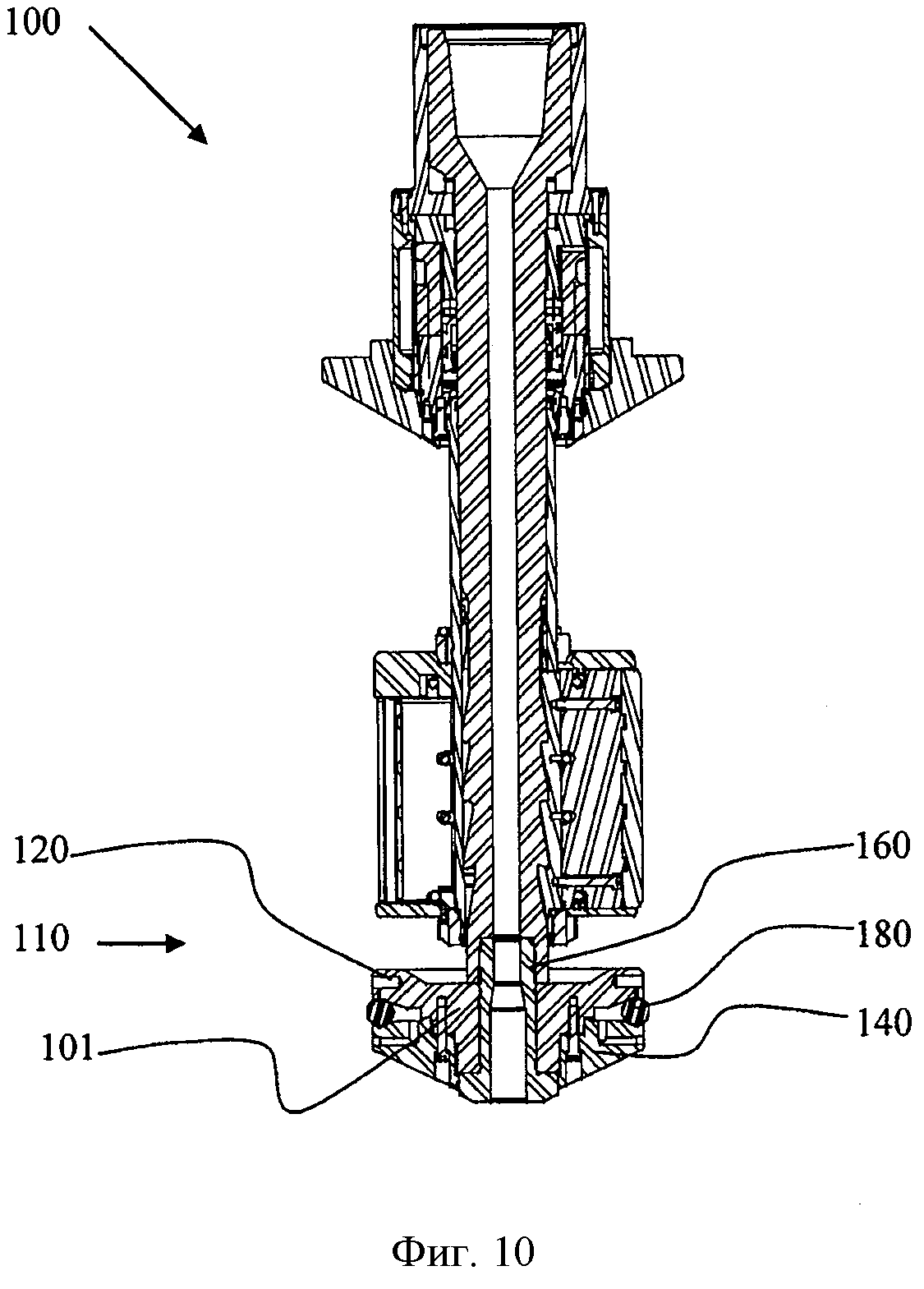

Фиг.10 - разрез трубчатого спускного инструмента с уплотнительным узлом в соответствии с вариантом осуществления настоящего изобретения, прикрепленным к его нижнему концу и проиллюстрированным с трубчатым спускным инструментом во втянутом положении.

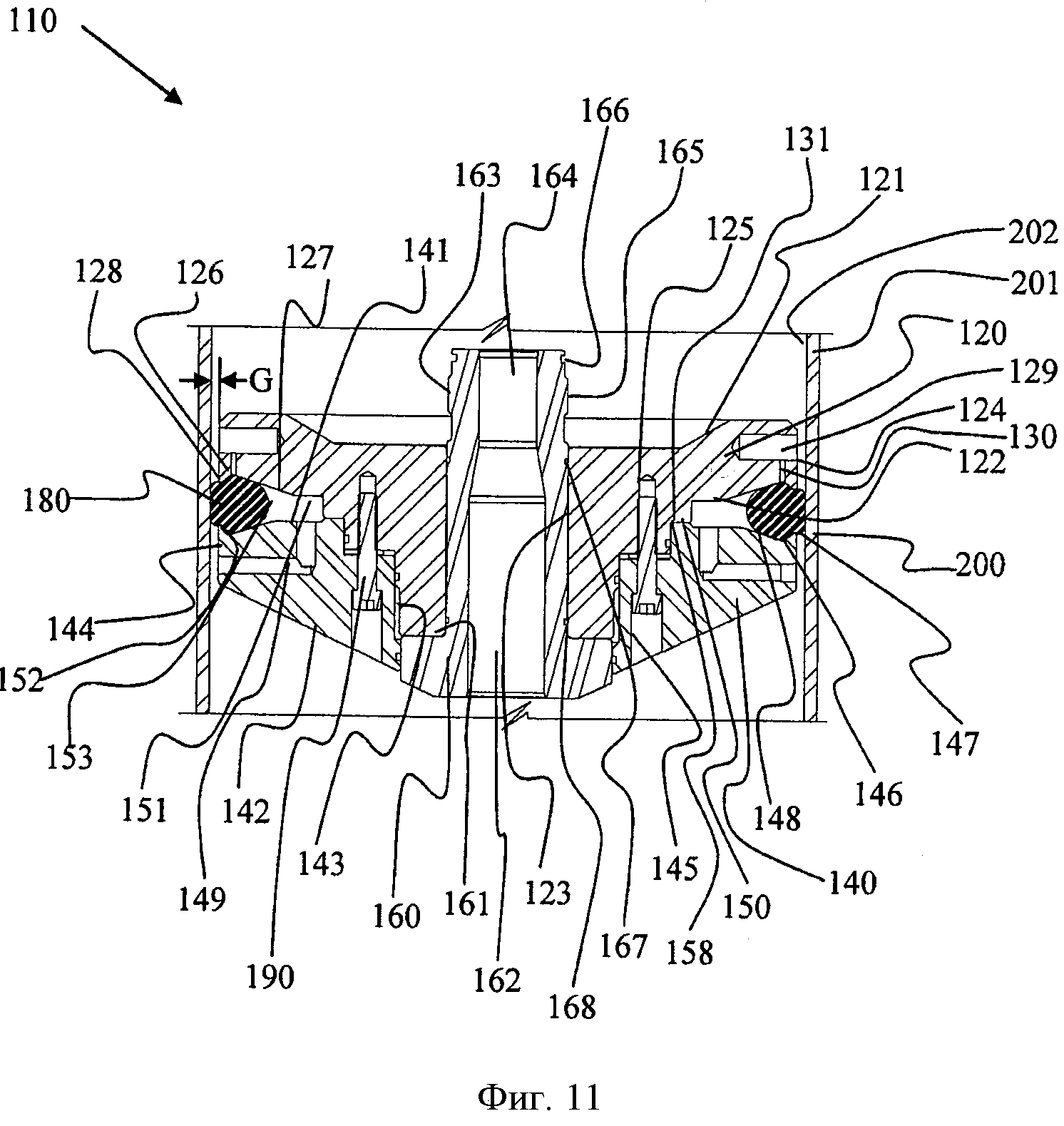

Фиг.11 - разрез уплотнительного узла, представленного на фиг.10, показанного расположенным в осесимметричной трубчатой детали и в уплотнительном взаимодействии с ней, со сравнительно большим экструзионным зазором.

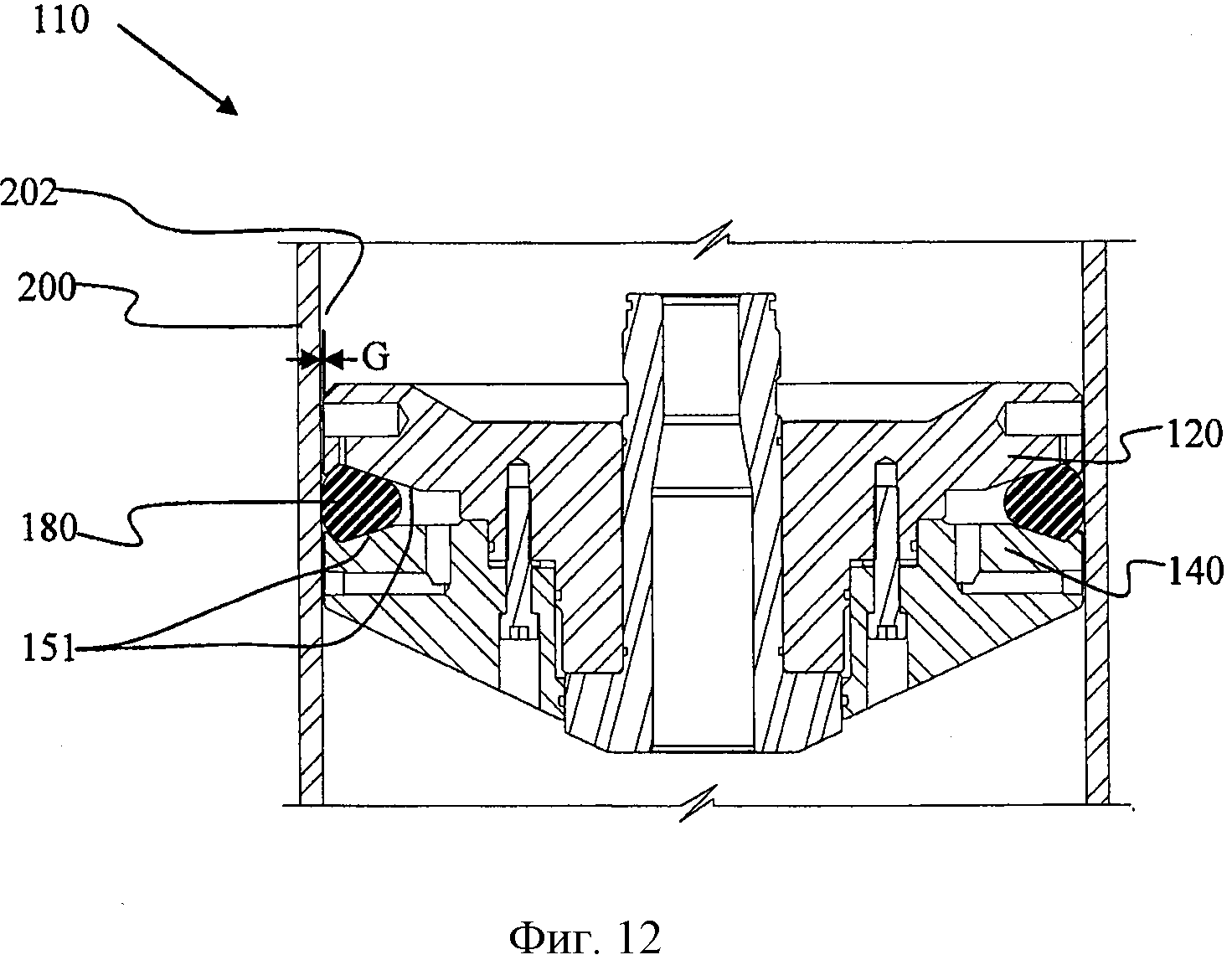

Фиг.12 - разрез уплотнительного узла, представленного на фиг.11, показанного расположенным в осесимметричной трубчатой детали и в уплотнительном взаимодействии с ней, со сравнительно небольшим экструзионным зазором.

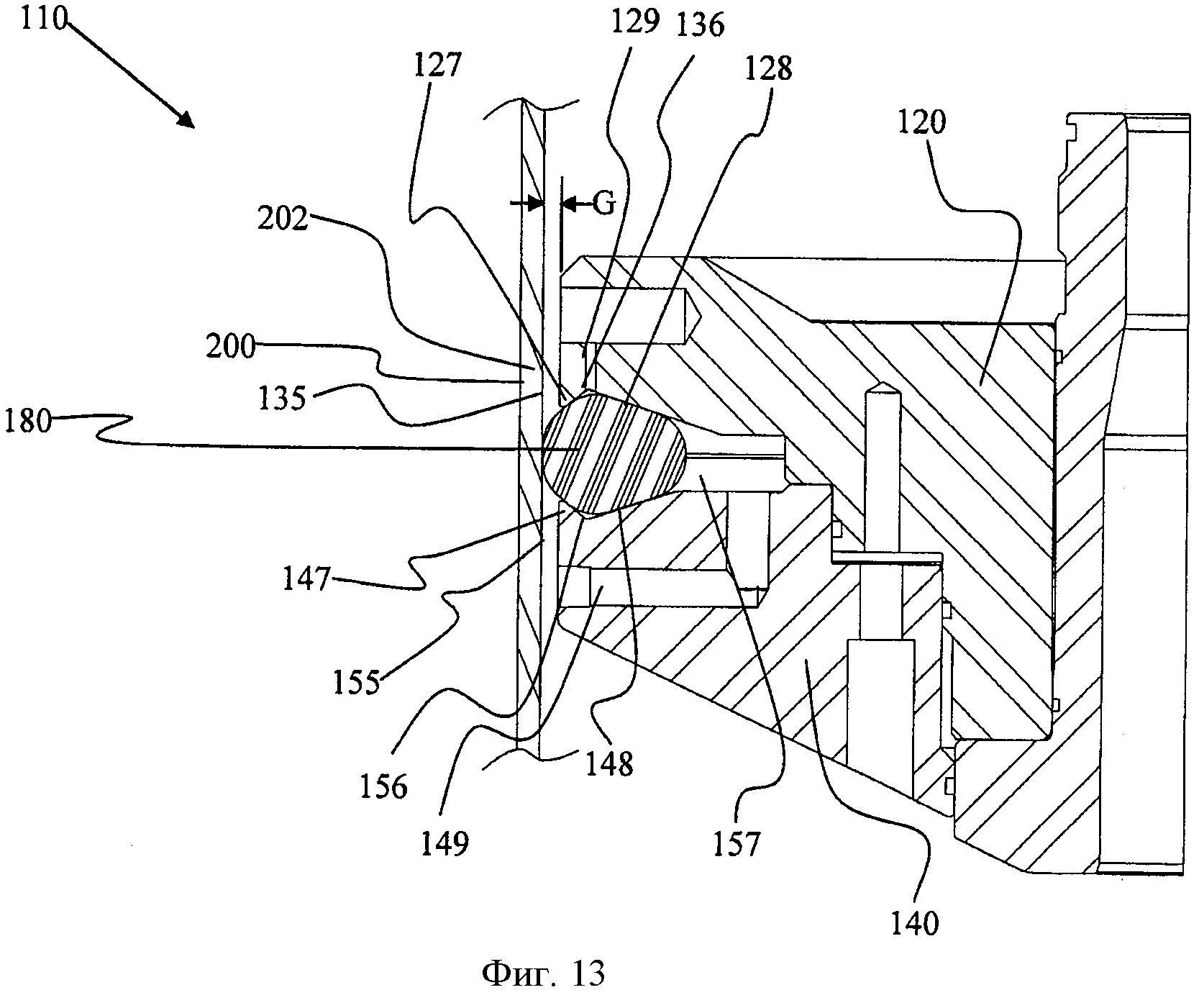

Фиг.13 - увеличенный частичный разрез уплотнительного узла, представленного на фиг.11.

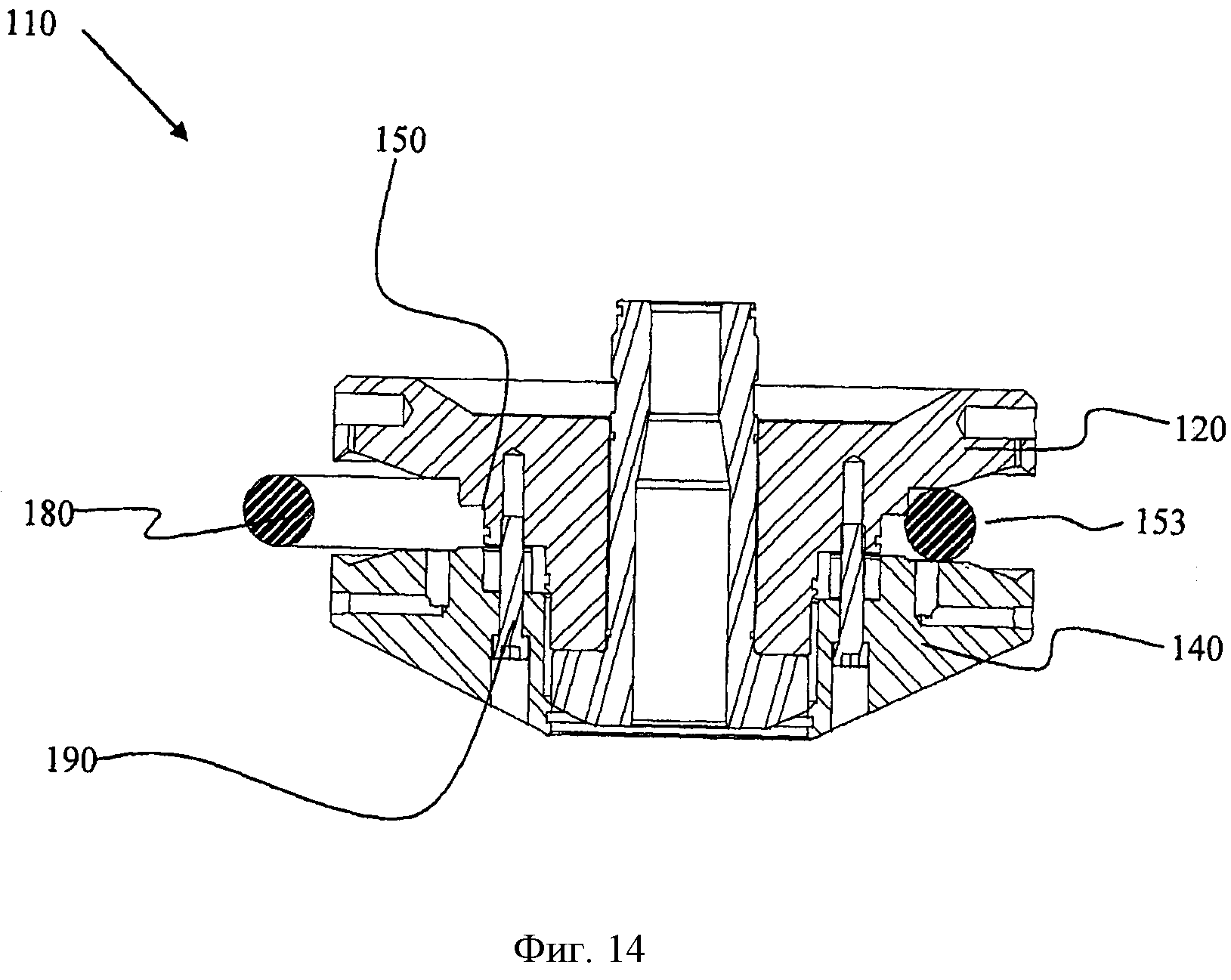

Фиг.14 - увеличенный частичный разрез уплотнительного узла, представленного на фиг.11, показанного частично разобранным для обеспечения извлечения и замены уплотнительного элемента.

Подробное описание предпочтительных вариантов осуществления

Общие принципы

Теперь со ссылкой на фиг.1-6 будут описаны общие принципы уплотнительного узла настоящего изобретения. Фиг.1 представляет собой схематичный разрез уплотнительного узла 10a в соответствии с вариантом осуществления изобретения, показанного отдельно от детали. Уплотнительный узел 10a содержит держатель 40а уплотнения и эластичный уплотнительный элемент 20. Держатель 40а уплотнения имеет проксимальную поверхность 12 и образует в общем V-образный паз 50a для приема уплотнения (или просто "паз под уплотнение"), для приема уплотнительного элемента 20. Паз 50а для уплотнения прерывает проксимальную поверхность 12 и в варианте осуществления, представленном на фиг.1, уменьшается по ширине по мере своего проникновения в держатель 40а уплотнения. Паз 50а для уплотнения образован контактными поверхностями 42 и 44, которые образуют пару задних поверхностей 48. Эти задние поверхности или интервалы на дистальных концах стенок паза для приема уплотнения проходят дистально от области контакта с уплотнительным элементом, поддерживающей уплотнительный элемент. Задние поверхности показаны здесь смежными с V-образными контактными поверхностями 42 и 44, однако они могут быть по-разному структурированными в альтернативных вариантах осуществления. Длина и углы контактных поверхностей 42 и 44 задних поверхностей 48 выбраны в соответствии с размером и формой уплотнительного элемента 20 с целью обеспечения перемещения внутрь уплотнительного элемента 20 в паз 50а под уплотнение, и также обеспечения возврата уплотнительного элемента 20 в нейтральное положение при отсутствии нагрузки.

Как показано в качестве примера на фиг.1, держатель 40а уплотнения может включать в себя канал 45 для текучей среды высокого давления, простирающийся между проксимальной поверхностью 12 держателя 40а уплотнения и выбранным местом на выбранной задней поверхности, так, чтобы дистальная (т.е. внутренняя) область паза 50а под уплотнение сообщалась посредством текучей среды с источником высокого давления. Предназначение и функционирование канала 45 для текучей среды высокого давления будут позднее более подробно описаны в данном описании.

В зависимости от конфигурации паза 50а под уплотнение геометрия паза под уплотнение уплотнительного узла 10a может позволить уплотнительному элементу 20 полностью выходить из паза 50а под уплотнение при отсутствии нагрузки, и в этих случаях может потребоваться какое-то средство удержания. Удержание уплотнения может быть выполнено с помощью окружного напряжения в уплотнительном элементе 20 в случаях, когда держатель уплотнения и деталь имеют в общем осесимметричную форму. Однако может оказаться предпочтительным иметь дополнительные или альтернативные средства удержания уплотнения, примеры которых проиллюстрированы на фиг.2-6.

Фиг.2 представляет собой схематичный разрез уплотнительного узла 10d в соответствии со вторым вариантом осуществления изобретения, содержащий держатель 40d уплотнения паза 50d для приема уплотнения, образованный одной поверхностью 43 удержания уплотнения, контактными поверхностями 42 и 44, и парой задних поверхностей 48. В этом варианте осуществления углы задних поверхностей 48 не равны, а контактная поверхность 42 выполнена так, что является перпендикулярной к уплотнительной поверхности детали (не показана). Этот вариант осуществления уплотнительного узла облегчает удержание уплотнительного элемента 20 в пазу 50b, несмотря на другие трехмерные аспекты паза, например осесимметричные уплотнения, действие которых обычно основано на окружном напряжении для удержания уплотнения.

Фиг.3 представляет собой схематичный разрез уплотнительного узла 10b в соответствии с третьим вариантом осуществления изобретения. Уплотнительный узел 10b содержит держатель 40b уплотнения, имеющий паз 50b для приема уплотнения, образованный двумя поверхностями 41 и 43 удержания, контактными поверхностями 42 и 44, а также парой задних поверхностей 48 с уплотнительным элементом 20, расположенным в пазу 50b. Этот вариант осуществления уплотнительного узла облегчает удержание уплотнительного элемента 20 в пазу 50b, невзирая на конфигурацию паза под уплотнение, и независимо от других трехмерных аспектов геометрии паза.

На фиг.4 показан уплотнительный узел 10b, установленный совместно с деталью 30 со сравнительно большим экструзионным зазором G между проксимальной поверхностью 12 держателя 40b уплотнения и контактной поверхностью 31 детали 30. Паз 50b под уплотнение держателя 40b уплотнения имеет поверхности 41 и 43 удержания, контактные поверхности 42 и 44, а также пару задних поверхностей 48. Поверхности 41 и 43 удержания совместно образуют расходящийся клин 47 по отношению к сходящемуся клину, совместно образованному контактными поверхностями 42 и 44. Длина и угол поверхностей 41 и 43 удержания подобраны в сочетании с размером и формой уплотнительного элемента 20 для предотвращения потери герметичности уплотнительным элементом 20 при зацеплении и расцеплении с деталью 30. Равным образом поверхности 41 и 43 удержания служат для размещения уплотнительного элемента 20 в нейтральном положении с целью обеспечения взаимодействия (зацепления) с деталью 30 в диапазоне величин ширины G зазора.

Как видно опять же из фиг.3, уплотнительный элемент 20 показан в нейтральном положении, а максимальная ширина зазора, при которой произойдет начальное взаимодействие уплотнения, обозначена как G0. Обратившись теперь к фиг.4, видим, что зазор G меньше G0, что приводит к взаимному воздействию уплотнения с деталью 30, что и требуется для инициации уплотнения под давлением.

Обратившись теперь к фиг.5, видим, что уплотнительный узел 10b показан во взаимодействии с деталью 30 с меньшим экструзионным зазором G, чем на фиг.4, в силу чего уплотнительный элемент 20 заходит глубже в паз 50b для уплотнения, при этом он выходит из контакта с обеими поверхностями 47 удержания и усиливает контакт с обеими контактными поверхностями 42 и 44, но не продвигается достаточно далеко для вступления во взаимодействие с задними поверхностями 48.

Обратившись снова к фиг.4, видим, что длина и угол контактных поверхностей 42 и 44, а также задних поверхностей 48 подобраны в сочетании с размером и формой уплотнительного элемента 20 для обеспечения перемещения внутрь уплотнительного элемента 20 в направлении, в общем нормальное (перпендикулярное) к контактной поверхности 31 детали 30, с целью обеспечения соответствия выбранному диапазону величин ширины G зазора. Углы контактных поверхностей 42 и 44 подобраны также с учетом силы трения и того, что уплотнительный элемент 20 стремится возвратиться в свое нейтральное положение при отсутствии нагрузки, для предотвращения "застревания" уплотнительного элемента 20 в пазу 50b.

В общем понятно, что настоящее изобретение создает средство увеличения величины или диапазона допустимого взаимного воздействия или "сдавливания" для уплотнительного элемента данного сечения, что обеспечивает функционирование уплотнения в большем диапазоне величин ширины G зазора, чем это было бы возможно в противном случае с уплотнительным элементом сходного сечения, удерживаемым в пазу под уплотнение, имеющим обычную, в общем прямоугольную геометрию. Кроме того, очевидно, что эта желательная функциональность достигается потому, что величина деформирующего усилия, вызванная данным инкрементным уменьшением зазора G (т.е. увеличением взаимного воздействия), меньше той, что могла бы возникнуть, если бы та же величина "сдавливания" была приложена к обычному уплотнительному кольцу аналогичного сечения между деталью и обычным пазом для приема уплотнения.

Обратившись опять же к фиг.4, видим, что уплотнительный элемент 20 в этом варианте осуществления имеет круглое поперечное сечение при отсутствии нагрузки и показан приблизительно так, как он бы выглядел при сжатии и вступлении во взаимодействие с контактной поверхностью 31 детали 30, и контакте с держателем 40b уплотнения на контактных поверхностях 41, 42, 43 и 44. Однако понятно, что уплотнительные элементы, используемые в настоящем изобретении, не ограничены данным поперечное сечением, и что другие формы уплотнений могут быть выбраны для соответствия конкретным конструктивным требованиям или предпочтениям.

Могут быть подобраны формы уплотнений с геометрическими признаками, которые обеспечивают какое-либо или все из нижеследующих усовершенствований в функциональности в уплотнительном элементе круглого сечения:

повышенное сопротивление к вращению и кручению при установке путем обеспечения плоских поверхностей, которые вступают во взаимодействие с одной или обеими контактными поверхностями, или, более предпочтительно, путем создания уплотнительного элемента с некруглым поперечное сечением, имеющим ее характеристичную глубину, большую, чем ширину, т.е. удлиненную в направлении, нормальном к поверхности детали;

уменьшенную радиальную нагрузку при установке путем обеспечения меньшей площади контакта между уплотнительным элементом и контактными поверхностями;

увеличенное или уменьшенное начальное контактное давление путем модифицирования контактных радиусов и/или обеспечения плоского контактного участка сопряжения между уплотнительным элементом и деталью или держателем уплотнения.

На фиг.3-5 симметрично, сверху вниз показаны пара поверхностей 47 удержания, контактные поверхности 42 и 44, а также задние поверхности 48 уплотнительного узла 10b. Однако понятно, что одна или обе поверхности 47 удержания, одна или обе контактные поверхности 42 и 44, а также одна или обе задние поверхности 48 могут быть несимметричны, что может быть желательным в некоторых случаях. Как таковая, деформация уплотнительного элемента 20 не обязательно ограничена направлением, нормальным к контактной поверхности 31 детали 30.

Обратившись опять же к фиг.4, видим, что уплотнительный элемент 20 выполнен из довольно податливого (т.е. эластичного) материала, такого, что в проиллюстрированном узле он вступает, по существу, в соответствующий контакт с контактными поверхностями 31, 41, 42, 43 и 44, тем самым создавая пять следующих камер:

- наружная камера 51 НД (т.е. низкого давления), со стороны низкого давления уплотнительного узла между контактной поверхностью 31 детали и проксимальной поверхностью 12 держателя 40b уплотнения,

- наружная камера 52 ВД (т.е. высокого давления), со стороны высокого давления уплотнительного узла между контактной поверхностью 31 детали и проксимальной поверхностью 12 держателя 40b уплотнения,

- внутренняя камера 53 НД, ограниченная стороной низкого давления уплотнительного элемента 20 и смежными областями контактных поверхностей 41 и 42,

- внутренняя камера 54 ВД, ограниченная стороной высокого давления уплотнительного элемента 20 и смежными областями контактных поверхностей 43 и 44, а также

- дистальная камера 55, ограниченная дистальной поверхностью уплотнительного элемента 20 и смежными дистальными областями контактных поверхностей 42 и 44.

Канал 45 высокого давления для текучей среды соединяет наружную камеру 51 НД и дистальную камеру 55, при этом дистальная камера 55 подвергается воздействию источника более высокого давления ВД, воздействующего на одну сторону уплотнительного узла (т.е. нижнюю сторону на фиг.4), тогда как наружная камера 52 ВД на другой стороне уплотнительного узла подвергается воздействию источника сравнительно низкого давления НД. Понятно, что хотя она напрямую не связана с источником более высокого давления ВД, можно в общем утверждать, что во внутренней камере 54 ВД поддерживается такое же более высокое давление в результате того, что она окружена наружной камерой 51 НД и дистальной камерой 55, в которых поддерживается более высокое давление.

Также понятно, что может существовать некоторая неопределенность относительно того, вступит ли уплотнительный элемент 20 в герметичное взаимодействие с держателем 40b уплотнения на поверхности 41 удержания или поверхности 42 удержания. На фиг.6 показан уплотнительный узел 10c в соответствии с альтернативным вариантом осуществления, в котором эта неопределенность решена путем внедрения канала 46 низкого давления для текучей среды, соединяющего камеры 52 и 53, что обеспечивает связь камер 52 и 53 со стороной низкого давления (НД) уплотнительного элемента 20. Насколько позволит геометрия, соответствующий контакт может сохраняться между уплотнительным элементом 20 и всеми пятью контактными поверхностями 31, 41, 42, 43 и 44, но только при этом поверхности 31 и 42 должны быть в уплотнительном взаимодействии с уплотнительным элементом 20.

Фиг.7 представляет собой схематичный разрез уплотнительного узла 10е настоящего изобретения. Уплотнительный узел 10е является вариантом уплотнительного узла, показанного на фиг.6, с каналом 56 высокого давления для текучей среды и каналом 57 низкого давления для текучей среды, встроенными в уплотнительный элемент 20. Канал 56 высокого давления для текучей среды, показанный на фиг.7, представляющий собой паз, простирающийся через уплотнительный элемент 20, соединяет камеры 51, 54 и 55 высокого давления. Канал 57 низкого давления для текучей среды, показанный как паз, простирающийся через уплотнительный элемент 20, соединяет камеры 52 и 53 низкого давления. Хотя канал 56 высокого давления для текучей среды и канал 57 низкого давления для текучей среды показаны каждый в виде отдельного паза, понятно, что уплотнительный элемент 20 может быть оснащен несколькими такими пазами или каналами, проделанными по его длине.

Канальный уплотнительный элемент обеспечивает соединение посредством текучей среды подобно канальному пазу варианта осуществления, описанного со ссылкой на фиг.6. С выполненным таким образом уплотнительным элементом держатель уплотнения может быть структурирован симметрично относительно центральной линии паза под уплотнение, простирающейся между проксимальным и дистальным концами паза. Следовательно, однонаправленный держатель уплотнения становится двунаправленным, при этом уплотнительный элемент становится однонаправленным. Фактически, чтобы перевернуть направление уплотнения, уплотнительный элемент должен быть установлен в обратной ориентации, что в таком случае поместит канал высокого давления наверх, а канал низкого давления вниз уплотнительного узла (как показано на фиг.7). Понятно, что этот уплотнительный элемент может быть оснащен только каналом высокого давления для обеспечения функциональности, сходной с той, что описана со ссылкой на фиг.1-5. Понятно также, что структурированный таким образом уплотнительный элемент может быть собран с держателем уплотнения, который также включает в себя каналы высокого давления и/или низкого давления, как описано со ссылкой на фиг.1-6, без потери функции однонаправленного уплотнения.

На фиг.8 показан вариант осуществления уплотнительного узла в общем с круговой конфигурацией, как показано на фиг.6, с пазом для приема уплотнения тороидальной конфигурации, с уплотнительным узлом, коаксиально расположенным в трубчатой детали и образующим с ней герметичное уплотнение, и с уплотнительным узлом и деталью, имеющими общую центральную линию (Ц/Л).

На фиг.9 показан альтернативный вариант осуществления уплотнительного узла с круговой конфигурацией, как на фиг.6, с пазом для приема уплотнения тороидальной конфигурации, и с уплотнительным узлом, коаксиально окружающем трубчатую деталь и образующим с ней герметичное уплотнение.

Уплотнительный узел для трубчатого спускного инструмента

На фиг.10-14 показан предпочтительный вариант осуществления уплотнительного узла согласно настоящему изобретению, встроенного в нижний конец 101 трубчатого спускного инструмента 100. Как показано на фиг.10, уплотнительный узел 110 содержит верхний держатель 120 уплотнения, нижний держатель 140 уплотнения, элемент 160 удержания уплотнительного узла, а также уплотнительный элемент 180. Уплотнительный узел 110 показан на фиг.10 с трубчатым спускным инструментом 100 во втянутом положении (т.е. не в зацеплении с трубчатой деталью). В этом случае уплотнительный элемент 180 показан с круглым поперечное сечением, с уплотнительным элементом 180 в его нейтральном состоянии без нагрузки, частично выступающим и за верхний, и за нижний держатель 120 и 140 уплотнения. Понятно, что для целей иллюстрации взаимного воздействия между верхним держателем 120 уплотнения, нижним держателем 140 уплотнения и уплотнительным элементом 180, собранный уплотнительный элемент 180 будет частично сжат верхним и нижним держателями 120 и 140 уплотнения. Фактически, там, где уплотнительный элемент 180 полностью зафиксирован, как показано на данной фигуре, уплотнительный элемент 180 вступает в соответствующий контакт и с верхним и с нижним держателями 120 и 140 уплотнения, а также вступает в герметичное зацепление с верхним держателем 120 уплотнения.

Фиг.11 представляет собой разрез уплотнительного узла 110, коаксиально расположенного в трубчатой детали 200, имеющей внутреннюю поверхность 202, и с уплотнительным элементом 180 в круговом уплотнительном взаимодействии (зацеплении) с внутренней поверхностью 202. Диаметр внутренней поверхности 202 детали 200 находится на верхнем конце заданного допустимого диапазона для уплотнительного узла 110 (т.е. зазор G сравнительно велик). Верхний держатель уплотнения 120 имеет верхнюю поверхность 121, нижнюю поверхность 122, внутреннюю поверхность 123, а также наружную (или проксимальную) поверхность 124. Нижняя поверхность 122 верхнего держателя 120 уплотнения имеет множество вертикально ориентированных болтовых отверстий 125 для облегчения соединения с нижним держателем 140 уплотнения. Верхний держатель 120 уплотнения также имеет обращенный вниз заплечик 131 и двугранный полупаз 126 под уплотнение, образованный поверхностью 128 удержания рядом с наружной поверхностью 124 и контактной поверхностью 127. Верхний держатель 120 уплотнения также имеет множество радиально-ориентированных штифтовых отверстий 129, расположенных на наружной поверхности 124 и соединенных с нижней поверхностью 122 перепускными каналами 130, которые прерывают полупаз 126 под уплотнение в точке сходимости поверхности 128 удержания и контактной поверхности 127.

Обратившись опять же к фиг.11, видим, что нижний держатель 140 уплотнения имеет верхнюю поверхность 141, нижнюю поверхность 142, внутреннюю поверхность 143, наружную поверхность 144, а также множество болтовых отверстий 145, простирающихся между нижней поверхностью 142 и верхней поверхностью 141. Верхняя поверхность 141 нижнего держателя уплотнения 140 имеет двугранный полупаз 146 под уплотнение, содержащий поверхность 147 удержания и контактную поверхность 148, рядом с наружной поверхностью 144, и обращенный вверх заплечик 158. Обращенный вверх заплечик 158 нижнего держателя 140 уплотнения и обращенный вниз заплечик 131 верхнего держателя 120 уплотнения совместно образуют пару заплечиков 150. Нижняя поверхность 142 нижнего держателя 140 уплотнения в этом случае выполнена как посадочная направляющая, имеющая в общем форму усеченного конуса, и приспособленная для централизации инструмента для спуска обсадной колонны (не показан на фиг.11) при вставке в проксимальный конец 201 детали 200.

Верхний и нижний держатели 120 и 140 уплотнения приспособлены для жесткого крепления одного к другому, как в проиллюстрированном случае, множеством винтов 190 с головкой, ввинченных в отверстия 125 верхнего держателя 120 уплотнения, с головками в раззенкованных отверстиях 145 нижнего держателя 140 уплотнения. Напряжение в винтах 190 с головкой воспринимается парой 150 заплечиков.

Уплотнительный элемент 180 расположен между верхним и нижним держателями 120 и 140 уплотнения в пазу 153 для уплотнения. В проиллюстрированном варианте осуществления уплотнительный элемент 180 имеет тороидальную форму, т.е. осесимметричную с круглым поперечное сечением. Хотя он и показан в сжатом состоянии, уплотнительный элемент 180, будучи выполненным из довольно эластичного и податливого материала, по существу соответствует форме паза 153 под уплотнение, и радиально ограничен внутренней поверхностью 202 детали 200. Паз под уплотнение 153 образован парой контактных поверхностей 148 и 127, задними поверхностями 151, и парой поверхностей 152 и 128 удержания, где угловые ориентации контактных поверхностей 127 и 148 подобраны для обеспечения и упругого восстановления под воздействием эластичности (т.е. пружинения) и сопротивления "застреванию" уплотнительного элемента 180, где "застревание" определено как склонность уплотнительного элемента оставаться в радиально внутреннем смещенном положении в этом пазу для уплотнения при извлечении узла 110 из детали 200, а не как эластичное упругое восстановление в нейтральное положение. Угловые ориентации поверхностей 127 и 147 удержания подобраны для предотвращения потери герметичности уплотнительного элемента 180, определенной как склонность уплотнительного элемента выходить из паза под уплотнение при вставке внутрь и извлечении уплотнительного узла из детали 200. Пара поверхностей 152 удержания выполнена так, что когда уплотнительный элемент 180 не находится под давлением, они подают или смещают уплотнительный элемент 180 в нейтральное положение.

Радиальное положение максимальной высоты паза 153 под уплотнение может быть выбрано совместно с диаметром уплотнительного элемента 180 для обеспечения кольцевого сжатия или расширения уплотнительного элемента 180 с предварительным напряжением с целью его смещения для контакта или втягивания, а также для размещения уплотнительного элемента 180.

Обратившись опять же к фиг.11, видим, что держатель 160 узла, расположенный с внутренней стороны и коаксиально с верхним держателем 120 уплотнения, установлен отдельно от верхнего держателя 120 уплотнения, и имеет обращенный вниз заплечик 161 на нижнем конце 162 и резьбовой элемент 163 на верхнем конце 164. Понятно, что держатель 160 узла может быть выполнен как одно целое с верхним держателем 120 уплотнения, и показан в проиллюстрированном варианте осуществления как отдельный компонент, что в некоторых случаях может быть необходимым или желательным из-за требований к прочности и доступности материала.

Вдоль наружной поверхности 165 держателя узла 160 расположены окружные пазы, содержащие уплотнительные элементы 166, 167 и 168. Держатель 160 узла расположен так, что уплотнительные элементы 167 и 168 вступают в герметичное взаимодействие с внутренней поверхностью 123 верхнего держателя 120 уплотнения, в то время как уплотнительный элемент 166 и резьбовой элемент 163 совместно вступают в герметичное резьбовое зацепление с нижним концом 101 трубчатого спускного инструмента 100 (не показан на фиг.10).

В проиллюстрированном варианте осуществления уплотнительный элемент 180 имеет круглое поперечное сечение. Однако понятно, что уплотнительный узел в соответствии с настоящим изобретением не ограничен использованием уплотнительного элемента с этим профилем сечения. Уплотнительный элемент, пригодный для использования с уплотнительным узлом, не ограничен какой-либо особой формой или конфигурацией, при условии, что он обеспечивает: контактное сопряжение с внутренней поверхностью детали в диапазоне величин ширины зазора G, довольно небольшой открытый контактный угол относительно оси инструмента для облегчения смещения уплотнительного элемента в пазу под уплотнение при установке инструмента в деталь 200, а также контактное сопряжение с поверхностями удержания и контактными поверхностями верхнего и нижнего держателей 120 и 140 уплотнения соответственно.

Фиг.12 представляет собой разрез уплотнительного узла 110, расположенного коаксиально в детали 200 и образующего с ней герметичное уплотнение, при этом деталь 200 имеет внутренний диаметр на нижнем конце допустимого диапазона (т.е. зазор G сравнительно невелик). Уплотнительный элемент 180 совместно с контактными поверхностями 128 и 148 и задними поверхностями 151 обеспечивает радиальное перемещение внутрь уплотнительного элемента 180, когда внутренняя поверхность 202 детали 200 имеет диаметр на малом конце допустимого диапазона. Уплотнительный элемент 180, который может иметь круглое поперечное сечение при отсутствии нагрузки, на данной фигуре показан зажатым между держателями 120 и 140 уплотнения и деталью 200.

Обратившись опять же к фиг.11, видим, что нижний держатель 140 уплотнения имеет множество каналов 149 для текучей среды, которые обеспечивают поток текучей среды между наружной поверхностью 144 и верхней поверхностью 141 нижнего держателя 140 уплотнения, и его подачу на паз 153 для уплотнения внутри уплотнительного элемента 180, что создает давление, воздействующее на внутреннюю часть уплотнительного элемента 180 в качестве дополнительного средства распространения или усиления уплотнительного зацепления уплотнительного элемента 180 на внутренней поверхности 202 детали 200. Паз 153 под уплотнение и каналы 149 для текучей среды могут быть наполнены смазкой или другой субстанцией, имеющей относительно высокую вязкость в диапазоне рабочих температур инструмента с целью относительно свободного протекания текучей среды под давлением через каналы 149, которые в противном случае могут быть забиты буровым раствором или иными содержащими твердые тела текучими средами, что препятствует или предотвращает выравнивание давления и правильное функционирование уплотнительного узла 110.

Назначение и работу уплотнительного узла 110 легко понять при обращении к фиг.13, которая представляет собой увеличенный частичный разрез уплотнительного узла 110 и детали 200, как показано на фиг.12. Притом, что на фигуре показано, что уплотнительный элемент 180 соприкасается и вступает во взаимодействие с верхним и нижним держателями 120 и 140 уплотнения в четырех местах на поверхностях 127, 128, 147, и 148, и также вступает во взаимодействие с внутренней поверхностью 202 детали 200, понятно, что диаметр внутренней поверхности 202 относительно мал относительно диапазона допустимых внутренних диаметров, результирующее радиальное перемещение уплотнительного элемента 180 может привести к потере уплотнительного взаимодействия на поверхностях 127 и 147. Фактически, уплотнительный элемент 180 вступит во взаимодействие только на поверхностях 128 и 148. Также в результате этого потенциально прерывистого контакта на поверхностях 127 и 147 могут собираться загрязнения из внутренней поверхности 202 детали 200, так что при дальнейшем взаимодействии может пострадать герметичность на 120 и 140.

Понятно также, что сторона высокого давления уплотнения оснащена каналами 149 для текучей среды для включения в себя камер 155, 156, и 157, тогда как сторона низкого давления уплотнения оснащена каналами 129 для текучей среды для включения в себя камер 135 и 136. В результате уплотнительное зацепление происходит на поверхностях 128 и 202.

Обратимся теперь к фиг.14, на которой показан частично разобранный уплотнительный узел 110 для обеспечения извлечения уплотнительного элемента 180 и установки нового уплотнительного элемента 180. В данной конфигурации винты 190 с головкой уплотнительного узла 110 были частично сняты, что обеспечивает дополнительное разделение между верхним и нижним держателями 120 и 140 уплотнения соответственно, в этом положении уплотнительный элемент 180 может быть перемещен вбок в паз 153 под уплотнение таким образом, что одна сторона будет расположена смежно паре 150 заплечиков нагрузки, вблизи от среднего радиуса уплотнительного узла, в то время как противоположный конец уплотнительного элемента 180 является радиально-наружным к уплотнительному узлу 110 и может быть извлечен, если уплотнительный элемент имеет довольно небольшой диаметр и изготовлен из довольно прочного, гибкого и податливого материала, типичного для эластомеров, используемых в уплотнениях для текучих сред.

Таким образом, описанный выше уплотнительный узел содержит держатель уплотнения, имеющий паз для приема уплотнения, образованный двумя боковыми стенками, несущими эластомерный уплотнительный элемент, вступающий в зацепление с уплотнительной поверхностью детали с целью герметизации зазора между держателем уплотнения и деталью, в котором:

- боковые стенки (также именуемые здесь контактными поверхностями) выполнены таким образом, что ширина паза под уплотнение уменьшается от ее наружного (или проксимального) конца к ее внутреннему (или дистальному) концу,

- эластомерный уплотнительный элемент выполнен с возможностью плотного примыкания с контактными поверхностями, при этом угловые ориентации двух боковых стенок относительно уплотнительной поверхности детали подобраны так, чтобы обеспечить перемещение уплотнительного элемента в направлении, в основном нормальном к уплотнительной поверхности, будучи при этом зажатым с боков между контактными поверхностями, и

- при совместной сборке с деталью недеформированная форма эластомерного уплотнительного элемента приспособлена для совместного воздействия с удерживающими поверхностями детали и боковыми стенками паза, порождая контактные напряжения на этих удерживающих поверхностях, что, в свою очередь, приводит к герметизации зазора между деталью и держателем уплотнения.

Геометрическая конфигурации паза под уплотнение выбрана с учетом ожидаемой силы трения, такой, что при расцеплении уплотнительного узла с деталью уплотнительный элемент выходит из паза под уплотнение к своему нейтральному положению. В зависимости от формы уплотнительного элемента и геометрии паза под уплотнение уплотнительный элемент может выйти из паза под уплотнение полностью, в этом случае желательно предусмотреть средство удержания уплотнения, сопряженное с пазом под уплотнение.

В случае какого-либо осесимметричного уплотнения, где паз под уплотнение и деталь являются круговыми или цилиндрическими, удержание уплотнения может быть выполнено с использованием собственной круговой жесткости уплотнительного элемента. Тем не менее, для применений, где это средство удержания является недостаточным или недоступным (как, например, в применениях с поверхностным уплотнением), по меньшей мере, одна из боковых стенок паза под уплотнение может быть оснащена держателем уплотнения в форме второй сужающейся поверхности (именуемой здесь поверхностью удержания). Фактически, геометрия паза под уплотнение выбрана так, что ширина паза меньше около наружной (или проксимальной) поверхности держателя уплотнения, где наиболее удаленная область, по меньшей мере, одной боковой стенки служит поверхностью удержания, которая сужается от поверхности удержания на противоположной боковой стенке паза, до точки максимальной ширины, где поверхность удержания пересекает внутреннюю скошенную поверхность боковой стенки паза под уплотнение, ранее определенной как контактные поверхности.

Точка пересечения поверхностей боковых стенок паза под уплотнение образует нейтральное положение уплотнительного элемента, т.е. положение, которое принимает уплотнительный элемент, когда он не под давлением и не находится в зацеплении с деталью. Нейтральное положение выбрано с учетом геометрии уплотнительного элемента с целью такого расположения уплотнительного элемента, чтобы он вступал в зацепление с деталью и обеспечивал некоторое начальное контактное зацепление в диапазоне величин ширины зазора детали и держателя уплотнения. Углы пары поверхностей удержания относительно уплотнительной поверхности детали выбраны с целью размещения уплотнительного элемента в нейтральном положении, когда тот не под нагрузкой, и с целью предотвращения потери герметичности путем минимизации ширины проема паза под уплотнение.

Уплотнительный узел настоящего изобретения является однонаправленным, в то время как геометрия паза может быть симметричной. Узел выполнен так, что паз внутри уплотнительного элемента соединен с каналами стороны высокого давления уплотнения. Фактически, уплотнительный элемент вступает в герметичное зацепление с уплотнительной поверхностью детали и контактной поверхностью на стороне низкого давления уплотнения.

В общем понятно, что предел ограничительного воздействия или "зажима" для обычных твердотельных эластомерных уплотнений, например уплотнительных колец, составляет приблизительно 30%, прежде чем произойдет преждевременный выход из строя материала уплотнительного элемента. Это используется в качестве меры приемлемого деформирующего усилия, которое материал может выдержать без выхода из строя. Специалисту в данной области техники понятно, что уплотнительные узлы с пониженным соотношением «деформирующее усилие - зазор - смещение» выдержат увеличение диапазона герметизируемых величин ширины зазора без выхода из строя. В этом контексте "смещение под воздействием" определяется как разница между не подвергающимся воздействию эластомерным уплотнением, расположенным в держателе уплотнения, и уплотнительной поверхностью детали, по существу, величина, на которую может быть увеличен размер зазора, прежде чем будет потерян контакт эластомера с уплотнительной поверхностью.

Преимущество, обеспечиваемое в общем осесимметричными уплотнительными узлами в соответствии с настоящим изобретением, состоит в возможности легкого извлечения и замены уплотнительных элементов, что может потребоваться по причине износа или повреждения. Обычно эластомерные уплотнения устанавливают путем натягивания уплотнительного элемента на держатель уплотнения в паз с неизменяемой геометрией. Это становится все более трудным по мере увеличения толщины уплотнительного элемента относительно длины уплотнения, поскольку требуется большая величина окружной деформации и соответственно большие усилия. Для решения этой проблемы держатель уплотнения в соответствии с настоящим изобретением может в качестве опции содержать верхнюю и нижнюю части, при этом части могут быть частично разобраны, а геометрия паза под уплотнение может быть подобрана так, что уплотнительный элемент может перемещаться вбок и извлекаться из держателя уплотнения без необходимости растягивания уплотнительного элемента.

Специалисты в данной области техники легко поймут, что могут быть созданы различные модификации настоящего изобретения в пределах объема и концепции настоящего изобретения, в том числе модификации, в которых могут быть использованы эквивалентные конструкции или материалы, изобретенные или разработанные в будущем. Понятно также, что изобретение не ограничено любым описанным или проиллюстрированным вариантом осуществления и что замена варианта заявленного элемента или признака, без какого-либо существенного результирующего изменения в функционировании изобретения, находится в пределах объема изобретения. Понятно также, что различные концепции раскрытых и описанных здесь вариантов осуществления могут быть применены отдельно или в любом приемлемом сочетании для достижения нужных результатов.

В данном патентном документе любую форму слова "содержать" следует понимать в ее неограничительном смысле как обозначающую включение в себя любой детали, следующей за этим словом, но при этом не обозначенные специально детали не исключаются. Ссылка на элемент при помощи неопределенного артикля "a" не исключает возможности наличия более одного элемента, если только контекст ясно не требует наличия одного и только одного такого элемента. Любое использование любой формы терминов "соединять", "вступать во взаимодействие", "сцеплять", "прикреплять", или любого другого термина, описывающего взаимодействие между элементами, не служит для сведения взаимодействия к прямому взаимодействию между рассматриваемыми элементами и может также включать в себя непрямое взаимодействие между элементами, например, через вторичную или промежуточную структуру. Описывающие отношения термины, например "параллельный", "перпендикулярный", "совпадающий", "прерывающий" и "равноудаленный", не служат для обозначения или требования абсолютной математической или геометрической точности. Соответственно, эти термины следует понимать как обозначающие или требующие только существенной точности (например, "по существу параллельный"), если только контекст ясно не требует иного.