УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ЖИДКОСТЕЙ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для смешивания между собой жидкостей двух или более типов, а именно к устройству для смешивания между собой жидкостей двух или более типов с их заданным соотношением в смеси.

Уровень техники

Известны случаи, когда этап смешивания между собой жидкостей двух или более типов осуществляется во время производства, обработки или анализа продукции, полуфабрикатов, материалов или образцов в различных производственных отраслях, таких как химическая, медицинская, пищевая или полупроводниковая. Когда на этапе смешивания для соотношения жидкостей в смеси требуется определенная степень точности, то жидкости часто смешивают между собой методом групповой обработки, который обеспечивает отличную весовую точность.

Однако смешивание методом групповой обработки может быть затруднено при поточном процессе или аналогичных процессах производства.

Если совместимость у смешиваемых между собой жидкостей, например в эмульсии типа «нефть в воде», очень низка или если различие в соотношении двух смешиваемых жидкостей, например у матрицы и присадки, очень велико, то для получения полностью однородной смеси может потребоваться длительное время. В частности, если разовое смешиваемое количество необходимо увеличить для увеличения выхода или если требуется поэтапное смешивание, например, в случае если жидкости А и В смешиваются между собой до добавления в них жидкости С, то это приводит к увеличению времени смешивания, зачастую не позволяя сократить сроки или снизить себестоимость производства и т.п.

В подобных случаях можно использовать способ, при котором первый канал подачи первой жидкости с фиксированным расходом соединяется со вторым каналом для перемешивания первой жидкости со второй жидкостью с заданным расходом за счет использования насосов или электромагнитных клапанов, таким образом, чтобы происходило смешивание между собой подобных двух типов жидкостей при помощи шнекового насоса или мешалки (смесительного аппарата).

При использовании подобного способа перемешивание жидкостей может осуществляться последовательно, в отличие от метода групповой обработки, поэтому можно сократить время, необходимое для этапа смешивания.

Между тем, для подачи соответствующих жидкостей в подобном способе используются индивидуальные насосы, а следовательно, соотношение компонентов смеси может меняться в зависимости от пульсации насосов и дополнительно зависит от точности подачи насосов или электромагнитных клапанов. Смешивание между собой больших объемов жидкостей неизбежно требует высокоскоростной обработки потоков, что приводит к усилению пульсации насосов и временным задержкам, связанным с проведением измерений, тем самым дополнительно снижая точность соотношения компонентов смеси.

Кроме этого, если необходимо поэтапное смешивание, то временные задержки, связанные с проведением измерений, становятся частью процесса, таким образом, еще более затрудняя обеспечение точности соотношения компонентов смеси.

Документ JP 07-047257 А.

Раскрытие изобретения

Задачей настоящего изобретения является создание устройства для смешивания жидкостей, позволяющего смешивать жидкости двух или более разных типов в точной пропорции.

Другая задача настоящего изобретения заключается в создании средства для смешивания жидкостей, позволяющего смешивать две или более жидкостей разных типов с точной концентрацией без использования метода групповой обработки.

Еще одна задача настоящего изобретения заключается в создании средства для смешивания жидкостей, которое можно применять для производства эмульсии типа «нефть в воде», в особенности топливной эмульсии типа «нефть в воде».

Указанные задачи решены в устройстве для смешивания жидкостей, содержащем

первую систему подачи для подачи первой жидкости;

вторую систему подачи для подачи второй жидкости, а также

систему смешивания жидкостей, в которую поступает первая и вторая жидкости из первой и второй систем подачи соответственно, причем

первая система подачи сообщена с системой смешивания жидкостей через первое средство регулирования расхода, имеющее первую площадь поперечного сечения канала;

вторая система подачи сообщена с системой смешивания жидкостей через второе средство регулирования расхода, имеющее вторую площадь поперечного сечения канала, при этом

первая жидкость в количестве, соответствующем первой площади поперечного сечения канала, и вторая жидкость в количестве, соответствующем второй площади поперечного сечения канала, поступают в систему смешивания жидкостей, соответственно, за счет того, что внутреннее давление в системе для смешивания жидкостей становится отрицательным (п.1 формулы изобретения).

По настоящему изобретению первая и вторая жидкости поступают в систему смешивания жидкостей с расходом, соответствующим первой и второй площадям поперечного сечения канала, через первое и второе средства регулирования расхода с первой и второй площадями поперечного сечения канала, соответственно, за счет того, что внутреннее давление в системе для смешивания жидкостей становится отрицательным. Таким образом, смешивание между собой первой и второй жидкостей не подвержено пульсации насоса и может происходить с точным соотношения компонентов в смеси.

Термин «жидкость» по настоящему изобретению означает вещество, обладающее свойственными жидкости качествами, и включает в себя раствор, приготовленный путем растворения твердого вещества, суспензию, приготовленную путем диспергирования твердого вещества, а также эмульсию.

Термин «площадь поперечного сечения» по настоящему изобретению относится к площади, получаемой при разрезании канала в плоскости, перпендикулярной направлению потока жидкости в канале.

По настоящему изобретению устройство для смешивания жидкостей предпочтительно содержит средства регулирования давления для периодического инвертирования внутреннего давления в системе смешивания жидкостей с отрицательного на положительное, а также

первые средства взбалтывания для взбалтывания первой и второй жидкостей, проходящих через них из системы смешивания жидкостей,

причем определенные количества первой и второй жидкостей поступают в первые средства взбалтывания из системы смешивания жидкостей, когда внутреннее давление в системе для смешивания жидкостей становится положительным (п.2 формулы изобретения).

По настоящему изобретению определенное количество первой и второй жидкостей поступает в первые средства взбалтывания через определенные интервалы для взбалтывания (смешивания). Таким образом, за счет выбора определенного небольшого количества первой и второй жидкостей, поступающих в первые средства взбалтывания через каждый интервал, можно повысить равномерность смешивания за счет использования первых средств взбалтывания.

По настоящему варианту осуществления изобретения предпочтительно устройство для смешивания жидкостей дополнительно содержит вторые средства взбалтывания для взбалтывания третьей и четвертой жидкостей, поступающих в них из третьей и четвертой систем подачи, соответственно, причем

третья система подачи сообщена со вторыми средствами взбалтывания через третье средство регулирования расхода, имеющее третью площадь поперечного сечения канала;

четвертая система подачи сообщена со вторыми средствами взбалтывания через четвертое средство регулирования расхода, имеющее четвертую площадь поперечного сечения канала, при этом

если давление внутри системы смешивания жидкостей становится отрицательным, то давление в системе смешивания жидкостей распространяется на вторые средства взбалтывания таким образом, что третья жидкость в количестве, соответствующем третьей площади поперечного сечения канала, а также четвертая жидкость в количестве, соответствующем четвертой площади поперечного сечения канала, поступают во вторые средства перемешивания, соответственно, а

смесь, состоящая из третьей и четвертой жидкостей, взбалтываемая вторыми средствами взбалтывания, поступает в первую систему подачи в качестве первой жидкости (п.3 формулы изобретения).

Вышеописанное изобретение позволяет осуществлять двухэтапное смешивание, то есть смешивание третьей жидкости с четвертой жидкостью и смешивание перемешанной жидкости (первой жидкости), полученной в результате вышеупомянутого смешивания, со второй жидкостью в рамках единого процесса.

Кроме этого, третья и четвертая жидкости поступают во вторые средства взбалтывания с расходом, соответствующим третьей и четвертой площадям поперечного сечения каналов через третье и четвертое средства регулирования расхода с третьей и четвертой площадями поперечного сечения каналов, соответственно, поэтому третья и четвертая жидкости могут смешиваться между собой во вторых средствах взбалтывания с точным соотношения компонентов в смеси.

Таким образом, настоящее изобретение позволяет создать устройство для смешивания жидкостей, способное смешивать между собой жидкости трех разных типов (вторую жидкость с четвертой жидкостью) с точным соотношением компонентов смеси в рамках единого процесса.

По настоящему изобретению первые и/или вторые средства взбалтывания предпочтительно имеют

впускное отверстие;

множество разветвляющихся каналов, в которые подается и через которые может проходить жидкость, входящая через впускное отверстие;

один или множество объединительных каналов, по которым проходят жидкости из множества разветвляющихся каналов объединяются и в которых эти жидкости объединяются, причем

жидкость, входящая через впускное отверстие, взбалтывается, проходя через разветвляющиеся каналы и объединительные каналы, разделяясь в разветвляющихся каналы и объединяясь в объединительных каналах и/или ударяясь о стенки разветвляющихся каналов или объединительных каналов (п.4 формулы изобретения).

По вышеупомянутому изобретению жидкости могут смешиваться между собой очень равномерно, без образования сгустков или неоднородностей за счет взбалтывания, происходящего когда жидкости разделяются на множество разветвляющихся каналов, затем жидкости из множества разветвляющихся каналов объединяются в объединительных каналах или ударяются о стенки разветвляющихся каналов или объединительных каналов.

По настоящему изобретению предпочтительно направление следования жидкости через первые и/или вторые средства взбалтывания может реверсироваться (п.5 формулы изобретения).

По вышеупомянутому изобретению при возникновении засора в первых и/или вторых средствах взбалтывания засор может быть устранен за счет реверсирования направления жидкости в первых и/или вторых средствах взбалтывания.

Как вариант, устройство для смешивания жидкостей по настоящему изобретению может использоваться таким образом, чтобы реверсирование направления следования жидкости через первые и/или вторые средства взбалтывания осуществлялось через равные или неравные промежутки времени. В этом случае засор в первых средствах взбалтывания и/или вторых средствах взбалтывания можно предотвратить или подавить.

Следует заметить, что в настоящем описании изобретения раскрываются следующие изобретения (1) и (2) в качестве изобретений по п.5 формулы изобретения.

(1) Средство взбалтывания или растирающее средство, предназначенное для взбалтывания жидкости или растирания (измельчения) твердых частиц, диспергированных в жидкости, за счет пропускания жидкости через канал с заданной площадью поперечного сечения при заданном давлении и/или заданном расходе, отличающееся тем, что

средство включает в себя средства для реверсирования направления пути следования жидкости в канале.

(2) Средство взбалтывания или растирающее средство, включающее в себя первый объединительный канал, множество разветвляющихся каналов, сообщающихся с объединительным каналом, а также второй объединительный канал, сообщающийся с разветвленными каналами, для взбалтывания жидкости или для растирания твердых частиц, диспергированных в жидкости за счет пропускания жидкости через первый объединительный канал, разветвляющиеся каналы, а также второй объединительный канал, при этом средство дополнительно включает в себя

средства для реверсирования направления пути следования жидкости в средстве.

Согласно изобретениям (1) и (2) предлагается взбалтывающее средство или растирающее средство, способное устранять засоры за счет реверсирования направления следования жидкости в средстве при возникновении засора в средстве (канале), либо взбалтывающее средство или растирающее средство, способное предотвращать или подавлять образование засоров в средстве за счет реверсирования направления следования жидкости в средстве через регулярные или нерегулярные промежутки времени.

По настоящему изобретению предпочтительно первая площадь поперечного сечения канала и/или вторая площадь поперечного сечения канала могут регулироваться (п.6 формулы изобретения).

По вышеупомянутому изобретению первая и/или вторая площади поперечного сечения каналов могут регулироваться, тем самым позволяя легко и произвольно регулировать соотношение между первой и второй жидкостями в смеси.

По настоящему изобретению предпочтительно первая система подачи сообщается с системой смешивания жидкостей через первый открывающийся/закрывающийся клапан, способный открываться/закрываться;

вторая система подачи сообщается с системой смешивания жидкостей через второй открывающийся/закрывающийся клапан, способный открываться/закрываться, а

первый открывающийся/закрывающийся клапан и второй открывающийся/закрывающийся клапан открываются/закрываются синхронно в зависимости от внутреннего давления в системе смешивания жидкостей (п.7 формулы изобретения).

По вышеописанному изобретению первый открывающийся/закрывающийся клапан и второй открывающийся/закрывающийся клапан могут открываться, когда давление внутри системы смешивания жидкостей становится отрицательным, таким образом, чтобы обеспечивался устойчивый приток первой и второй жидкостей из первого и второго средств регулирования расхода, тем самым позволяя дополнительно повысить точность соотношение первой и второй жидкостей в смеси.

По настоящему изобретению предпочтительно первая система подачи сообщается с системой смешивания жидкостей через множество каналов;

по меньшей мере, один из множества каналов сообщается с системой смешивания жидкостей через средство регулирования расхода, имеющее регулируемую площадь поперечного сечения канала, причем

остальные каналы из множества каналов сообщаются с системой смешивания жидкостей через открывающиеся/закрывающиеся клапана, способные открываться/закрываться независимо (п.8 формулы изобретения).

По вышеописанному изобретению количество первой жидкости, поступающей в систему смешивания жидкостей, можно грубо устанавливать за счет открытия любого из открывающихся/закрывающихся клапанов, установленных в каналах, оснащенных открывающимися/закрывающимися клапанами, и точно подстраивать за счет регулирования площади поперечного сечения канала в канале с регулируемой площадью поперечного сечения канала. Таким образом, выбор количества первой жидкости, поступающей в систему смешивания жидкостей, или соотношение первой и второй жидкостей в смеси можно еще более упростить.

Краткое описание чертежей

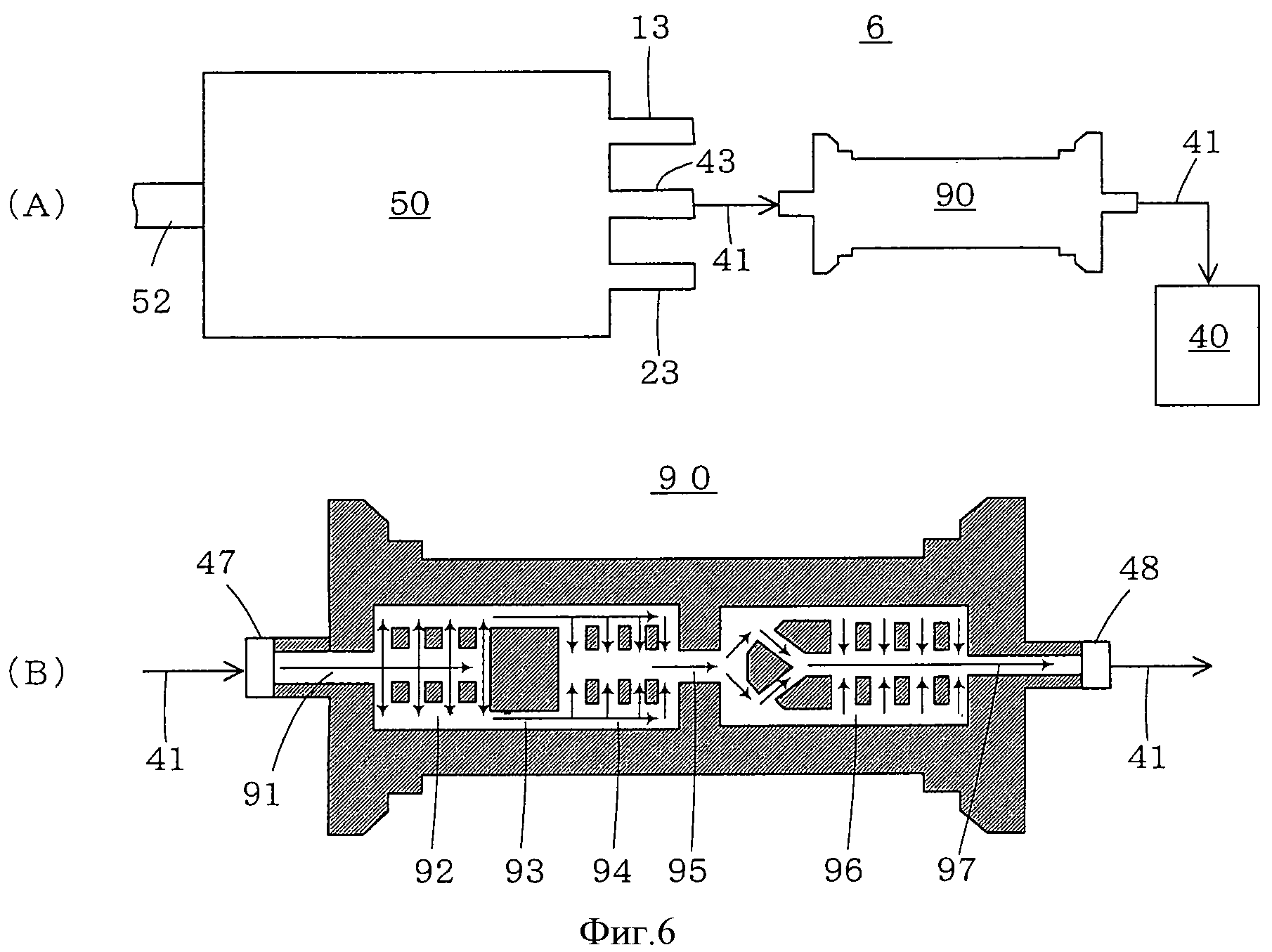

На фиг.1(А) и 1(В) показаны пояснительные схемы устройства для смешивания жидкостей по одному из вариантов осуществления настоящего изобретения;

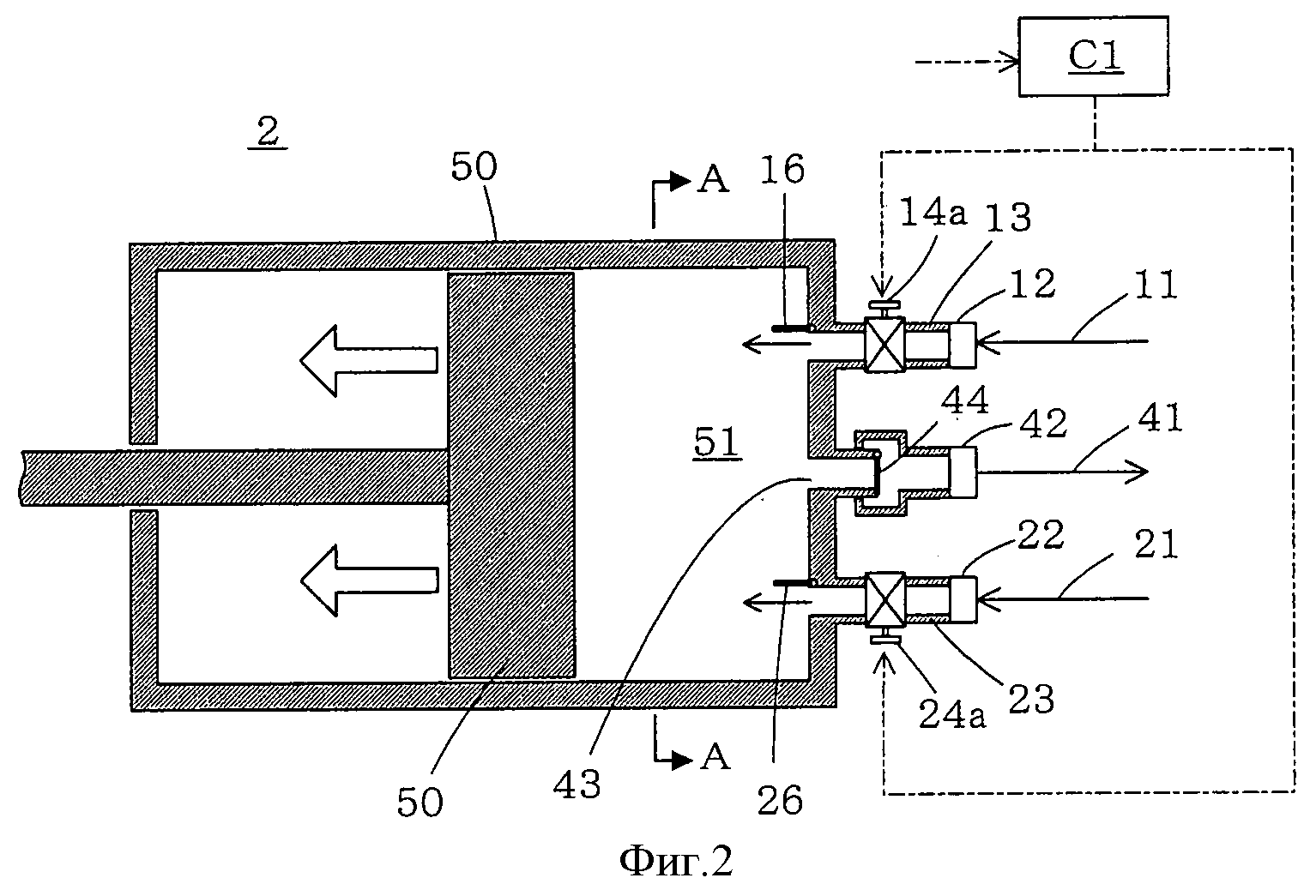

на фиг.2 - пояснительная схема устройства для смешивания жидкостей по другому варианту осуществления настоящего изобретения;

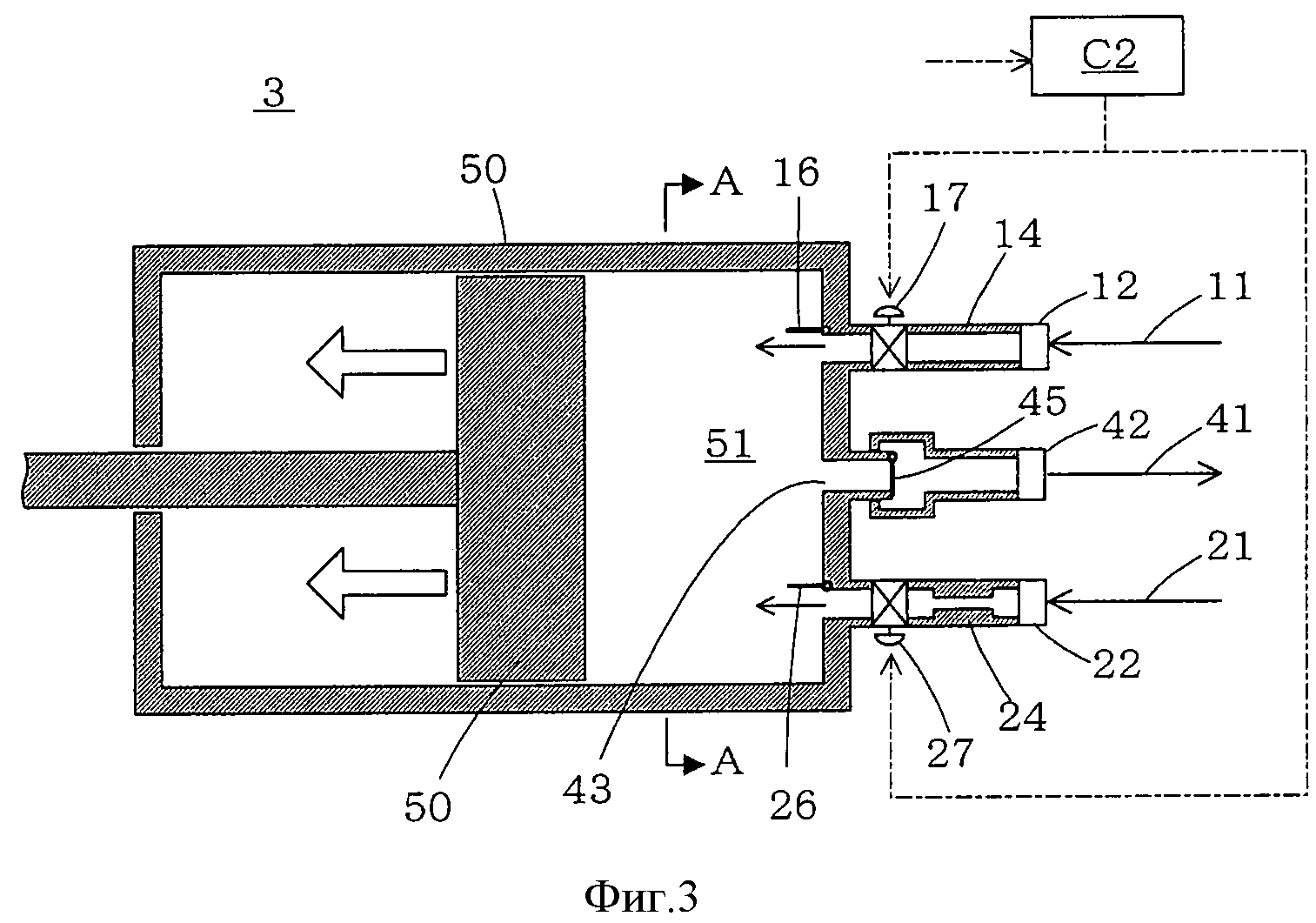

на фиг.3 - пояснительная схема устройства для смешивания жидкостей по другому варианту осуществления настоящего изобретения;

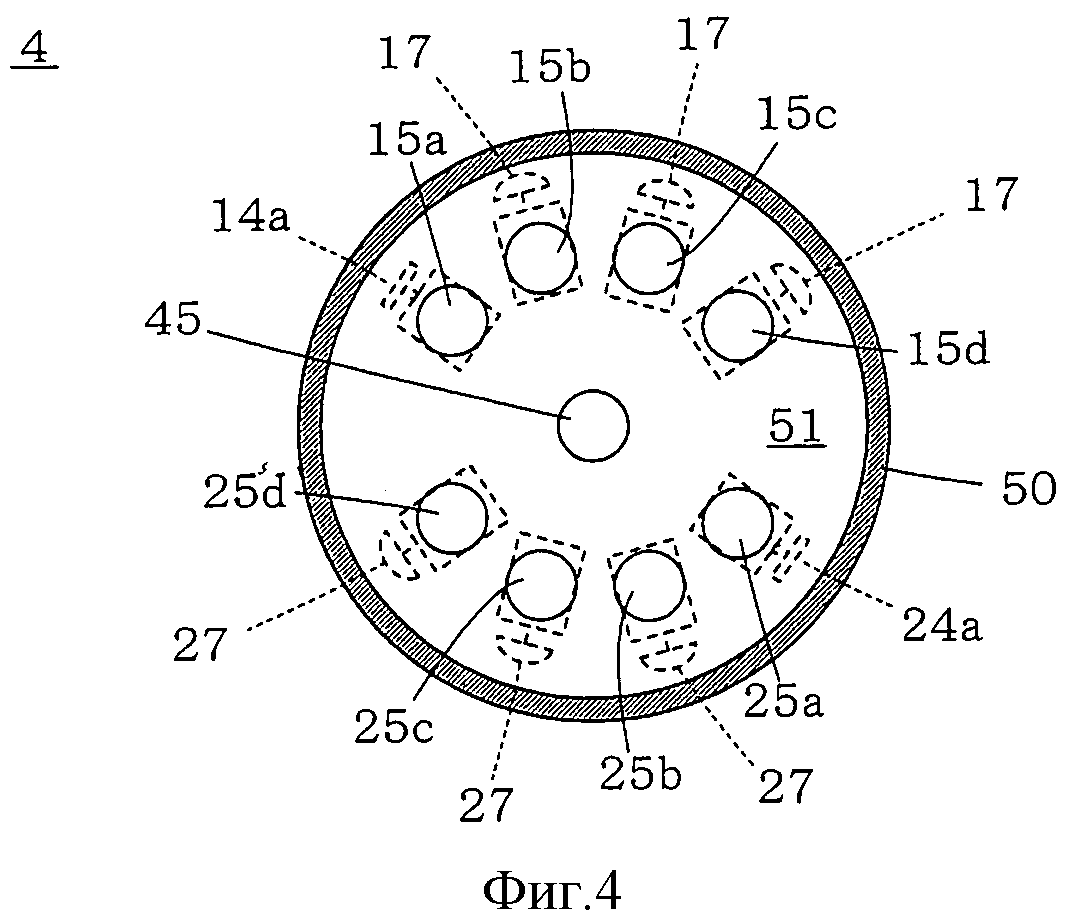

на фиг.4 - пояснительная схема устройства для смешивания жидкостей по другому варианту осуществления настоящего изобретения;

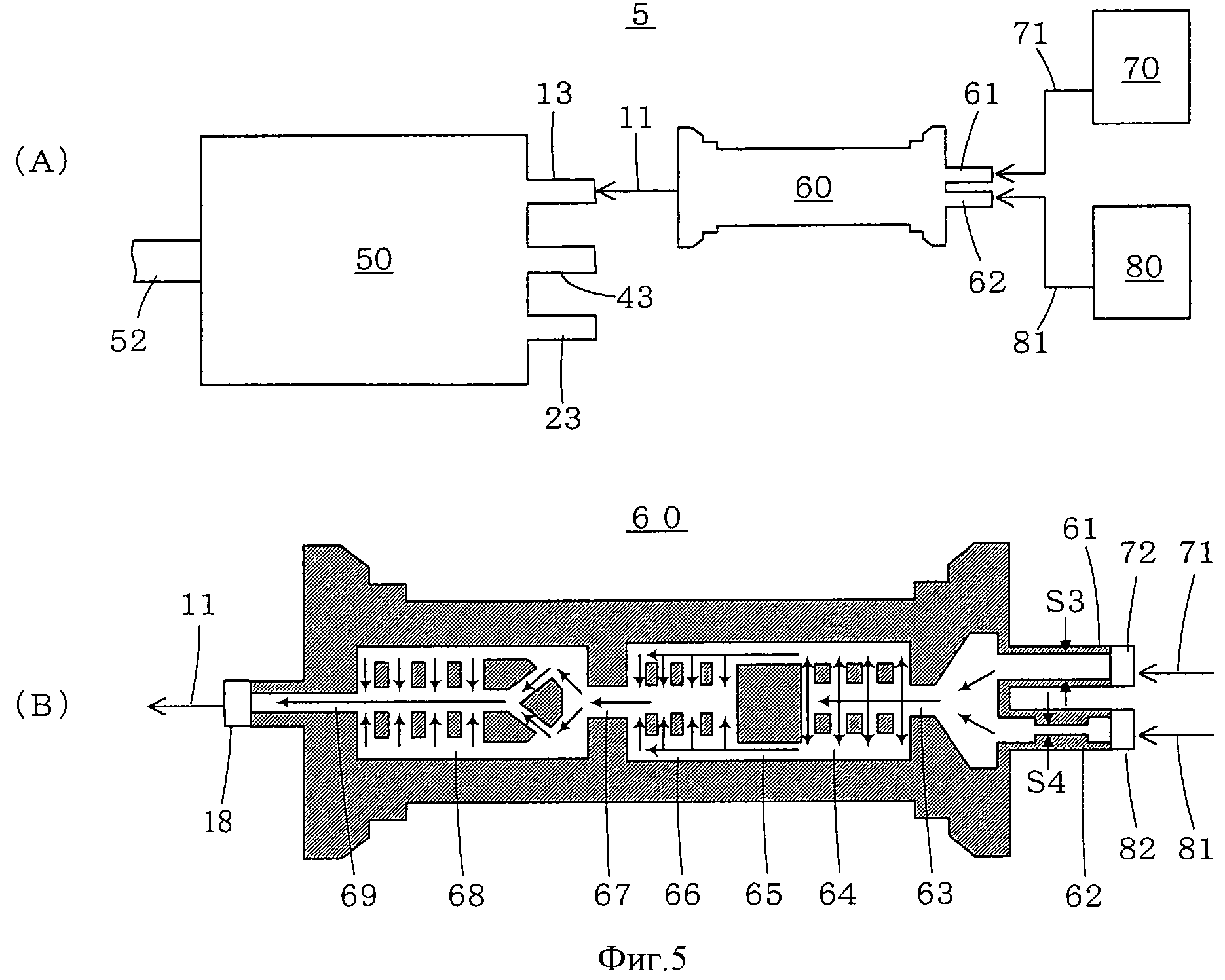

на фиг.5(А) и 5(В) - пояснительные схемы устройства для смешивания жидкостей по другому варианту осуществления настоящего изобретения;

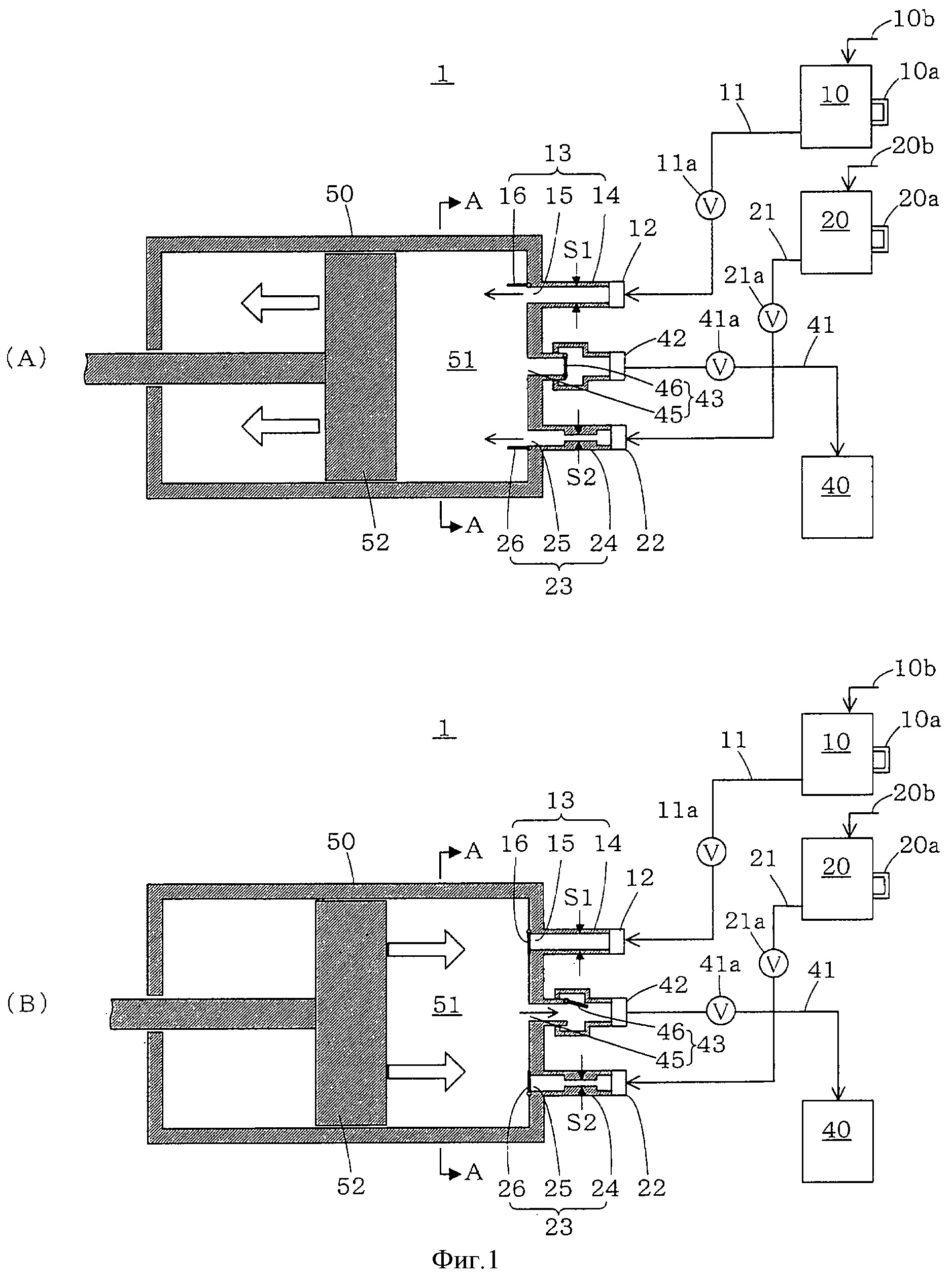

на фиг.6(А) и 6(В) - пояснительные схемы устройства для смешивания жидкостей по другому варианту осуществления настоящего изобретения;

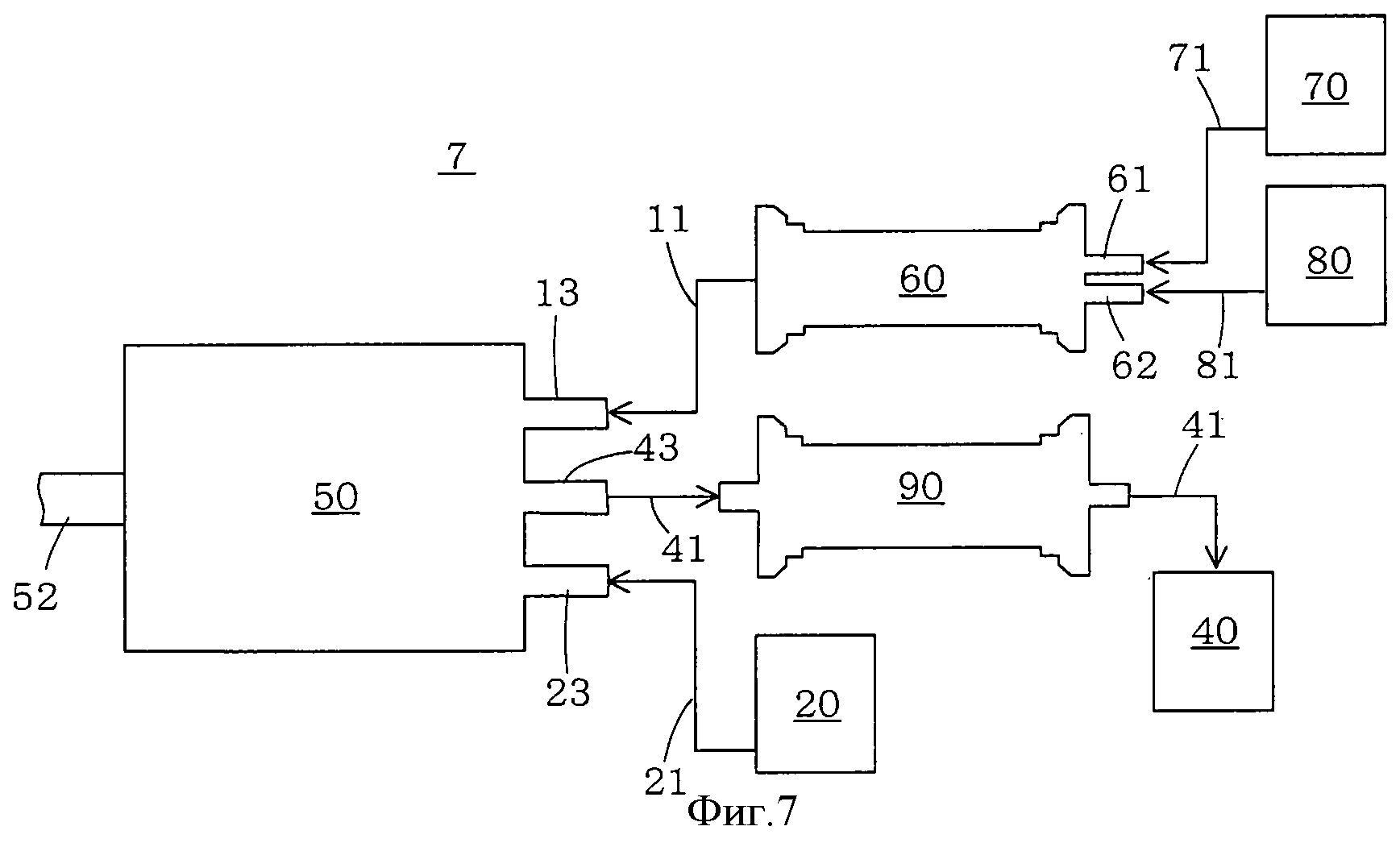

на фиг.7 - пояснительная схема устройства для смешивания жидкостей по другому варианту осуществления настоящего изобретения;

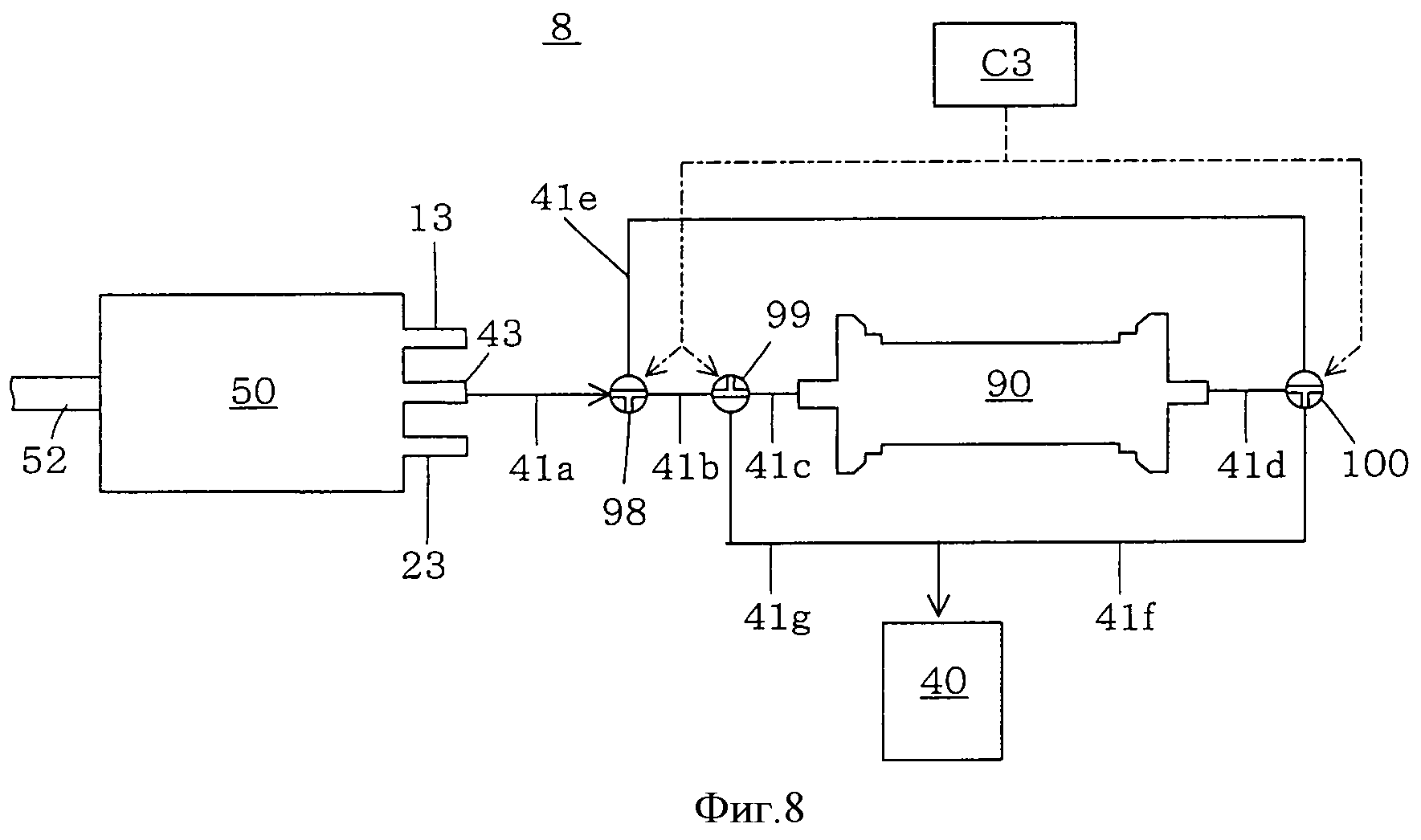

на фиг.8 - пояснительная схема устройства для смешивания жидкостей по другому варианту осуществления настоящего изобретения;

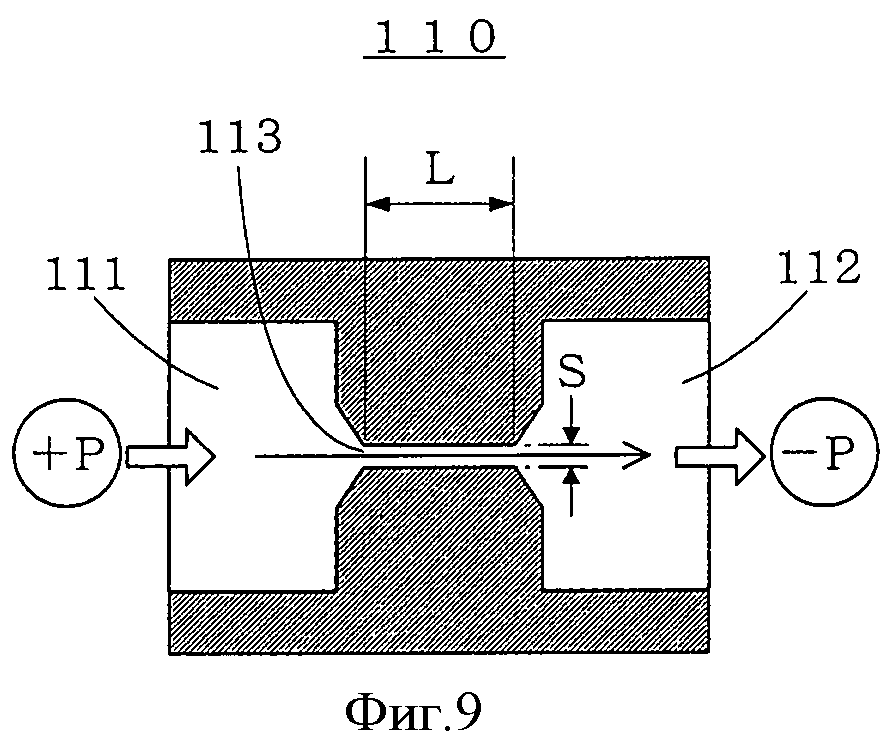

на фиг.9 - пояснительная схема, на которой изображена конструкция мешалки, используемой в настоящем изобретении.

Осуществление изобретения

На фиг.1(А) и 1(В) показаны пояснительные схемы, на которых изображена конструкция устройства 1 для смешивания жидкостей по одному из вариантов осуществления настоящего изобретения.

Как показано, устройство 1 для смешивания жидкостей содержит первый контейнер 10 для хранения первой жидкости, второй контейнер 20 для хранения второй жидкости, жидкостной подающий насос 50, а также контейнер 40 для перемешанной жидкости, предназначенный для хранения полученной смеси первой и второй жидкостей, смешанных друг с другом в жидкостном подающем насосе 50.

Первый контейнер 10 соединен с первым впускным средством 13 жидкостного подающего насоса 50 через трубопровод 11 и соединительную муфту 12, а второй контейнер 20 соединен со вторым впускным средством 23 жидкостного подающего насоса 50 через трубопровод 21 и соединительную муфту 22.

Первое впускное средство 13 содержит средство 14 регулирования расхода, имеющее заданную площадь S1 поперечного сечения канала, а также первое впускное отверстие 15, оснащенное запорным клапаном 16; при этом первая жидкость из трубопровода 11 подается в насосную камеру 51 через средство 14 регулирования расхода и первое впускное отверстие 15.

Второе впускное средство 23 содержит средство 24 регулирования расхода, имеющее заданную площадь S2 поперечного сечения канала, а также второе впускное отверстие 25, оснащенное запорным клапаном 26; при этом вторая жидкость из второго контейнера 20 подается в насосную камеру 51 через средство 24 регулирования расхода и второе впускное отверстие 25.

Жидкостной подающий насос 50 содержит насосную камеру 51 заданной емкости и плунжер (или поршень) 52, который моежт возвратно-поступательно перемещаться внутри насосной камеры 51 с помощью приводного средства (не показано); при этом в насосной камере 51, помимо первого и второго впускных средств 13 и 23, имеется выпускное средство 43. Следует заметить, что термин «плунжер» в данном варианте осуществления изобретения означает механизм, который может возвратно-поступательно перемещаться внутри насосной камеры 51 для увеличения или уменьшения внутреннего давления или емкости насосной камеры 51.

Выпускное средство 43 имеет выпускное отверстие 45, оснащенное запорным клапаном 46, и соединительную муфту 42, соединенную с помощью трубопровода 41 с контейнером 40 для перемешанной жидкости, который расположен на другом конце трубопровода 41.

В устройстве 1 для смешивания жидкостей первый контейнер 10 и трубопровод 11 образуют первую систему подачи по настоящему изобретению, второй контейнер 20 и трубопровод 21 образуют вторую систему подачи по настоящему изобретению, а насосная камера 51 образует систему смешивания жидкостей по настоящему изобретению.

Когда плунжер 52 перемещается из правого конечного положения в левое конечное положение внутри насосной камеры 51 в направлении, отмеченном стрелками на фиг.1(А) (ход впуска), внутреннее давление в насосной камере 51 становится отрицательным, запорный клапан 46 закрывается, а запорные клапаны 16 и 26 открываются. В результате этого первая и вторая жидкости могут поступать в систему смешивания жидкостей из первой и второй систем подачи в количестве, соответствующем площади S1 поперечного сечения канала и площади S2 поперечного сечения канала, соответственно.

В свою очередь, когда плунжер 52 перемещается из левого конечного положения в правое конечное положение внутри насосной камеры 51 в направлении, отмеченном стрелками на фиг.1(В) (ход выпуска), внутреннее давление в насосной камере 51 становится положительным, запорные клапаны 16 и 26 закрываются, а запорный клапан 46 открывается. В результате этого смесь из смешанных первой и второй жидкостей, поступивших в насосную камеру 51, подается в контейнер 40 для перемешанной жидкости через выпускное отверстие 45, соединительную муфту 42 и трубопровод 41.

В устройстве 1 для смешивания жидкостей соотношение расходов первой и второй жидкостей, подаваемых в насосную камеру 51, соответствует соотношению площадей поперечного сечения S1 и S2 средств 14 и 24 регулирования расхода. Поэтому первая и вторая жидкости могут смешиваться между собой с их точным соотношением в смеси, независимо от пульсации насоса.

Следует заметить, что соотношение расходов первой и второй жидкостей, подаваемых в насосную камеру 51, также зависит от характеристик первой и второй жидкостей, от внутреннего сопротивления и давления в трубопроводах 11 и 12, поэтому соотношение первой и второй жидкостей в смеси в насосной камере 51 не всегда равно соотношению площадей поперечного сечения S1 и S2 каналов. Между тем, экспериментальным путем можно легко определить площади поперечного сечения S1 и S2 каналов, при которых будет обеспечено необходимое соотношение компонентов в смеси.

Устройство 1 для смешивания жидкостей может быть оснащено средствами поддержания постоянного внутреннего давления в первой и второй системах подачи (например, датчиками 10а и 20а уровня жидкости, а также подающими трубопроводами 10b и 20b), либо средствами поддержания постоянной температуры в первой системе подачи, второй системе подачи и/или системе смешивания жидкостей (например, термостатом, нагревателем или охладителем) для предотвращения изменений свойств (например, вязкости) первой системы подачи, второй системы подачи и/или смешиваемой ими жидкости. За счет этого можно избежать появляющегося с течением времени изменения соотношения первой и второй жидкостей в смеси.

Устройство 1 для смешивания жидкостей может быть дополнительно оснащено уровнем для установления уровня в жидкостном подающем насосе 50 и расходомерами 11а, 21а и 41а для наблюдения за расходом и/или соотношением первой жидкости и/или второй жидкостей в смеси и/или за расходом перемешанной жидкости.

На фиг.2 показана пояснительная схема, на которой изображена конструкция устройства 2 для смешивания жидкостей по другому варианту осуществления настоящего изобретения. Следует заметить, что на фиг.2 контейнеры 10, 20 и 40 не показаны.

Устройство 2 для смешивания жидкостей имеет такую же конструкцию, как и устройство 1 для смешивания жидкостей, с той лишь разницей, что оно содержит клапаны 14а и 24а, которые позволяют регулировать площадь поперечного сечения каналов и которые используются вместо средств 14 и 24 регулирования расхода, имеющихся в устройстве 1 для смешивания жидкостей.

Устройство 2 для смешивания жидкостей позволяет получать такой же эффект, как и устройство 1 для смешивания жидкостей. Кроме этого, дополнительным преимуществом устройства 2 для смешивания жидкостей является то, что можно получать различные значения соотношения первой и второй жидкостей в смеси в системе смешивания жидкостей за счет регулирования степени открытия клапанов 14а и 24а.

Следует заметить, что в качестве клапанов 14а и 24а может использоваться любой клапан, способный последовательно или поэтапно регулировать расход, когда внутреннее давление в насосной камере 51 становится отрицательным за счет изменения площади поперечного сечения канала. Например, может использоваться сильфонный клапан, игольчатый клапан или диафрагменный клапан.

В устройстве 2 для смешивания жидкостей, когда характеристики, температура и вязкость первой и второй жидкостей, а также внутреннее давление в первой и второй системах подачи становятся постоянными, соотношение между степенью открытия клапанов 14а и 24а и соотношением первой и второй жидкостей в смеси и/или количеством производимой перемешанной жидкости (расходом в трубопроводе 41) можно подбирать экспериментальным путем.

Поэтому если управляющее средство С1 выполнено таким образом, что степенью открытия клапанов 14а и 24а можно управлять, а получаемое описанное выше соотношение заносится в управляющее средство С1, то степень открытия клапанов 14а и 24а может автоматически регулироваться управляющим средством С1 в зависимости от введенных в управляющее средство С1 данных о соотношении первой и второй жидкостей в смеси и/или количестве производимой перемешанной жидкости.

Кроме этого, когда взаимосвязь между степенью открытия клапанов 14а и 24а и соотношением первой и второй жидкостей в смеси и/или количеством производимой перемешанной жидкости заранее известны для различных условий (характеристик, температуры и вязкости первой и второй жидкостей, а также внутренних давлений в первой и второй системах подачи) и занесены в управляющее средство С1, даже если подобные условия изменятся, управляющее средство С1 может быть выполнено таким образом, чтобы степенью открытия клапанов 14а и 24а можно было автоматически управлять в зависимости от подобных условий, а также соотношения первой и второй жидкостей в смеси в производимой перемешанной жидкости и/или от количества производимой перемешанной жидкости.

На фиг.3 показана пояснительная схема, на которой изображена конструкция устройства 3 для смешивания жидкостей по еще одному варианту осуществления настоящего изобретения.

Устройство 3 для смешивания жидкостей имеет такую же конструкцию, как и устройство 1, изображенное на фиг.1(А) и 1(В), с той лишь разницей, что в отличие от устройства 1 по фиг.1(А) и 1(В), между средствами 14 и 24 регулирования расхода и запорными клапанами 16 и 26, соответственно, дополнительно установлены электромагнитные клапаны 17 и 27, которые открываются и закрываются управляющим средством С2.

В устройстве 3 для смешивания жидкостей внутреннее давление в насосной камере 51, перемещение плунжера или преодолеваемое им общее гидравлическое сопротивление определяются датчиком (не показан), а управляющее средство С2 синхронно закрывает электромагнитные клапаны 17 и 27 после того, как внутреннее давление в насосной камере 51 достигает определенного значения или становится больше него и синхронно открывает электромагнитные клапаны 17 и 27 после того, как внутреннее давление в насосной камере 51 достигает определенного значения или становится меньше него.

Таким образом, в устройстве 3 для смешивания жидкостей первая и вторая жидкости могут поступать в насосную камеру лишь после того, как отрицательное внутреннее давление в насосной камере 51 опустится до определенного значения. Кроме этого, данное устройство позволяет повысить точность регулирования соотношения первой и второй жидкостей в смеси, помимо обеспечения такого же эффекта, как и в устройстве 1 для смешивания жидкостей.

Следует заметить, что в устройстве 3 для смешивания жидкостей средства 14 и 24 регулирования расхода также могут быть заменены клапанами 14а и 24а из устройства 2 для смешивания жидкостей, либо управляющее средство С1 также может быть выполнено таким образом, чтобы оно автоматически управляло степенью открытия клапанов 14а и 24а в зависимости от требуемого соотношения первой и второй жидкостей в смеси и/или требуемого количества производимой перемешанной жидкости.

На фиг.4 показано устройство 4 для смешивания жидкостей по дополнительному варианту осуществления настоящего изобретения, вид в сечении вдоль линии А-А, изображенной на фиг.1-3.

Устройство 4 для смешивания жидкостей отличается от устройств для смешивания жидкостей, показанных на фиг.1-3, тем, что у него имеется множество первых впускных отверстий 15a-15d, a также множество вторых впускных отверстий 25а-25d (по четыре каждого типа в изображенном варианте осуществления изобретения), первые впускные отверстия 15а-15d соединены с первым контейнером 10 через системы трубопроводов, в каждой из которых имеется точно такой же запорный клапан 16, соединительная муфта 12, а также трубопровод 11 и т.п., как и в устройствах 1-3 для смешивания жидкостей, а вторые впускные отверстия 25а-25d соединены со вторым контейнером 20 через системы трубопроводов, в каждой из которых имеется точно такой же запорный клапан 26, соединительная муфта 22, а также трубопровод 21 и т.п., как и в устройствах 1-3 для смешивания жидкостей. Следует заметить, что на фиг.4 запорные клапаны 16 и 26 в первых впускных отверстиях 15а-15d, а также во вторых впускных отверстиях 25а-25d не показаны.

Предпочтительно, чтобы в устройстве 4 для смешивания жидкостей в системе трубопроводов по меньшей мере одного первого впускного отверстия 15а использовался клапан 14а, способный регулировать площадь поперечного сечения канала, а в системе трубопроводов всех остальных или части первых впускных отверстий 15b-15d использовался электромагнитный клапан 17, способный открываться и закрываться независимо, вручную или посредством электронного управляющего устройства. Также предпочтительно, чтобы в системе трубопроводов, по меньшей мере, одного второго впускного отверстия 25а использовался клапан 24а, способный регулировать площадь поперечного сечения канала, а в системе трубопроводов всех остальных или части первых вторых впускных отверстий 25b-25d использовался электромагнитный клапан 27, способный открываться и закрываться независимо, вручную или посредством электронного управляющего устройства.

В вышеупомянутой конструкции количество первой и второй жидкостей, поступающих в насосную камеру 51, грубо регулируется путем открытия или закрытия электромагнитных клапанов 17 и 27 первых впускных отверстий 15b-15d, а также вторых впускных отверстий 25b-25d, и точно регулируется посредством клапанов 14а и 24а первого и второго впускных отверстий 15а и 25а. Таким образом, можно упростить задачу подбора соотношения первой и второй жидкостей в смеси.

Например, если все площади поперечного сечения каналов средств 14 регулирования расхода первых впускных отверстий 15b-15d равны S1, а все площади поперечного сечения каналов средств 24 регулирования расхода вторых впускных отверстий 25b-25d равны S2, то соотношение первой и второй жидкостей в смеси может быть рассчитано по формуле «2×S1:3×S2» и обеспечиваться путем открытия электромагнитных клапанов 17 двух первых впускных отверстий 15b и 15 с и электромагнитных клапанов 27 трех вторых впускных отверстий 25b-25d, при этом точная подстройка, по мере необходимости, подобного соотношения компонентов в смеси может быть осуществлена с помощью клапанов 14а и 24а первого и второго впускных отверстий 15а и 25а.

Следует заметить, что если управляющее средство С1 в устройстве 4 для смешивания жидкостей выполнено таким образом, что оно автоматически управляет степенью открытия клапанов 14а и 24а, а соотношение между открытием/закрытием первых впускных отверстий 15b-15d и вторых впускных отверстий 25b-25d, степень открытия клапанов 14а и 24а, соотношение первой и второй жидкостей в смеси и/или количество производимой перемешанной жидкости являются известными для различных условий (характеристик, температуры и вязкости первой и второй жидкостей, а также внутреннего давления в первой и второй системах подачи), то управляющие средства С1 и С2 могут быть выполнены таким образом, чтобы они автоматически управляли степенью открытия клапанов 14а и 24а, а также открытием/закрытием электромагнитных клапанов 17 и 27 в зависимости от различных условий и требуемого соотношения компонентов в смеси и/или требуемого количества производимой перемешанной жидкости.

Хотя на фиг.1-4 показано, что к устройствам 1-4 для смешивания жидкостей подключены только две системы подачи (первая и вторая системы подачи) для подачи двух типов жидкостей (первой и второй жидкостей), при этом к устройствам 1-4 для смешивания жидкостей также могут быть подключены одна или несколько дополнительных систем подачи для подачи одной или нескольких типов жидкостей в систему смешивания жидкостей. В этом случае дополнительная(-ые) система(-ы) подачи может(-гут) иметь такую же конструкцию, как и первая или вторая системы подачи, описанные для установок 1-4 смешивания жидкостей.

На фиг.5(А) и 5(В) показаны пояснительные схемы, на которых изображена конструкция устройства 5 для смешивания жидкостей по еще одному из вариантов осуществления настоящего изобретения.

Как показано на фиг.5(А), устройство 5 для смешивания жидкостей имеет такую же конструкцию, как и устройства 1-4 для смешивания жидкостей, с той лишь разницей, что первая система подачи, предназначенная для подачи первой жидкости в жидкостной подающий насос 50, содержит третий контейнер 70 для хранения третьей жидкости, четвертый контейнер 80 для хранения четвертой жидкости, мешалку 60 для взбалтывания третьей и четвертой жидкостей, подаваемых из третьего и четвертого контейнеров 70 и 80 по трубопроводам 71 и 81, а также трубопровод 11 для подачи перемешанной жидкости, состоящей из третьей и четвертой жидкостей, которые были равномерно смешаны друг с другом за счет взбалтывания в мешалке 60, в первое впускное средство 13 подающего насоса 50 для жидкостей в качестве первой жидкости. Следует заметить, что на фиг.5 (А) и 5(В) элементы (трубопроводы 21 и 41, второй контейнер 20, а также контейнер 40 для перемешанной жидкости и т.п.), расположенные после впускного средства 13 и выпускного средства 43, не показаны.

На фиг.5(В) показана мешалка 60, вид в сечении.

Как показано на данной фигуре, трубопровод 71 соединен с третьим впускным средством 61, оснащенным средством регулирования расхода с заданной площадью S3 поперечного сечения канала, через соединительную муфту 72, а трубопровод 81 соединен с четвертым впускным средством 62, оснащенным средством регулирования расхода с заданной площадью S4 поперечного сечения канала, через соединительную муфту 82.

Третье и четвертое впускные средства 61 и 62 соединены с общим впускным отверстием 63, которое разделяется на множество разветвляющихся каналов в первом разветвляющемся отсеке 64, при этом эти разветвляющиеся каналы объединены в два объединительных канала в первом объединительном отсеке 65, причем два объединительных канала вновь разделяются на множество разветвляющихся каналов во втором разветвляющемся отсеке 66.

Подобные разветвляющиеся каналы объединяются в единый объединительный канал во втором объединительном отсеке 67, единый объединительный канал разделяется на множество разветвляющихся каналов в третьем разветвляющемся отсеке 68, подобные разветвляющиеся каналы, в конечном счете, объединены в единый объединительный канал в третьем объединительном отсеке 69, при этом объединительный канал соединен с трубопроводом 11 при помощи соединительной муфты 18.

В устройстве 5 для смешивания жидкостей третий контейнер 70 и трубопровод 71 образуют третью систему подачи по настоящему изобретению, а четвертый контейнер 80 и трубопровод 81 образуют четвертую систему подачи по настоящему изобретению.

В устройстве 5 для смешивания жидкостей при перемещении плунжера 52 в направлении, обозначенном стрелками на фиг.1(А), внутреннее давление в насосной камере 51 становится отрицательным, и открывается запорный клапан 16, поэтому внутреннее давление в мешалке 60, соединенной с насосной камерой 51 с помощью трубопровода 11, также становится отрицательным. В результате этого третья жидкость и четвертая жидкость поступают во впускное отверстие 63 из третьей системы подачи, а также четвертой системы подачи через третье и четвертое впускные средства 61 и 62 в количествах, соответствующих площади S3 поперечного сечения канала и площади S4 поперечного сечения канала, соответственно.

Третья и четвертая жидкости, поступающие во впускное отверстие 63, взбалтываются при прохождении через разветвляющиеся каналы и объединительные каналы, разделяются в разветвляющихся каналах, объединяются в объединительных каналах и ударяются о стенки разветвляющихся каналов и объединительных каналов, проходя через первый, второй и третий разветвляющиеся отсеки 64, 66 и 68, а также первый, второй и третий объединительные отсеки 65, 67 и 69, в результате чего третья и четвертая жидкости направляются в трубопровод 11 в состоянии очень равномерного смешения друг с другом.

Перемешанная жидкость, состоящая из третьей и четвертой жидкостей, благодаря отрицательному внутреннему давлению поступает из трубопровода 11 в насосную камеру 51 через первое впускное средство 13, и смешивается со второй жидкостью, поступающей через трубопровод 21 и второе впускное средство 23, становясь перемешанной жидкостью, состоящей из второй, третьей и четвертой жидкостей, которая затем поступает в трубопровод 41 через выпускное средство 43, когда плунжер 52 перемещается в направлении, показанном стрелками на фиг.1(В).

Устройство 5 для смешивания жидкостей позволяет осуществлять двухэтапное смешивание, то есть смешивание третьей жидкости с четвертой жидкостью и перемешивание смешанной жидкости (первой жидкости), полученной после упомянутого смешивания, со второй жидкостью в рамках единого процесса.

Кроме этого, третья и четвертая жидкости взбалтываются в мешалке 60, выполненной таким образом, что впускное отверстие разделяется на множество разветвляющихся каналов, а разветвляющиеся каналы объединяются в один или множество объединительных каналов. Таким образом, третья и четвертая жидкости могут смешиваться между собой очень равномерно, без образования сгустков или неоднородностей.

Так, например, даже если третья жидкость плохо совместима с четвертой жидкостью или если соотношения третьей и четвертой жидкостей в смеси существенно отличаются друг от друга (площади S3 и S4 поперечного сечения каналов существенно отличаются друг от друга), третья и четвертая жидкости могут поступать в систему смешивания жидкостей в состоянии, при котором они равномерно смешаны друг с другом, тем самым значительно улучшая степень смешения жидкости, состоящей из второй, третьей и четвертой жидкостей, выходящей из выпускного средства 43.

Предпочтительно, чтобы вся мешалка 60 полностью либо, по меньшей мере, поверхность стенок канала были изготовлены из высокопрочного металла, например сверхпрочного стального сплава или керамического материала для уменьшения истирания в результате гидравлического сопротивления третьей и четвертой жидкостей.

Следует заметить, что хотя по данному варианту осуществления изобретения конструкция третьего и четвертого впускных средств 61 и 62 мешалки 60 аналогична первому и второму впускным средствам 13 и 23 устройства 1 для смешивания жидкостей, соответственно, конструкция третьего и четвертого впускных средств 61 и 62 мешалки 60 может быть аналогична первому и второму впускным средствам 13 и 23 устройств 2-4 для смешивания жидкостей, соответственно.

Хотя в вышеописанном варианте осуществления изобретения в качестве примера используются два типа жидкостей (третья и четвертая), смешиваемых друг с другом в мешалке 60, в мешалке 60 также могут смешиваться друг с другом три и более жидкостей за счет использования в мешалке 60 дополнительных(-ого) впускных(-ого) средств(-а), аналогичных третьему и четвертому впускным средствам 61 и 62, и подачи жидкости другого типа из дополнительных(-ой) систем(-ы) подачи.

Хотя в вышеописанном варианте осуществления изобретения в качестве примера используются два типа жидкостей (третья и четвертая), смешиваемых друг с другом при помощи мешалки 60 только в первой системе подачи, также могут смешиваться друг с другом два и более типов жидкостей во второй системе подачи или дополнительных(-ой) системах(-е) подачи, соединенных с системой смешивания жидкостей, изображенной на фиг.1-4, при помощи мешалки 60, используемой в подобных системах подачи.

Устройство 5 для смешивания жидкостей может быть оснащено средствами поддержания постоянного внутреннего давления в третьей и четвертой системах подачи (например, датчиками уровня жидкости или подающим трубопроводами), либо средствами поддержания постоянной температуры в третьей и четвертой системах подачи (например, термостатом, нагревателем или охладителем) для предотвращения изменения свойств (например, вязкости) третьей и четвертой жидкостей и/или жидкости, полученной после перемешивания этих жидкостей, тем самым позволяя предотвращать изменение в соотношение третьей и четвертой жидкостей в смеси через какое-то время.

На фиг.6(А) и 6(В) показаны пояснительные схемы, на которых изображена конструкция устройства 6 для смешивания жидкостей по еще одному из вариантов осуществления настоящего изобретения.

Как показано на фиг.6(А), устройство 6 для смешивания жидкостей имеет такую же конструкцию, как и устройства 1-5 для смешивания жидкостей, с той лишь разницей, что в нем используется мешалка 90, расположенная между выпускным средством 43 и контейнером 40 для перемешанной жидкости, предназначенная для взбалтывания первой и второй жидкостей, подаваемых из насосной камеры 51. Следует заметить, что на фиг.6(А) и 6(В) элементы (например, трубопроводы 11 и 12, второй контейнер 20, контейнер 40 для перемешанной жидкости, а также мешалка), расположенные после впускных средств 13 и 23, не показаны.

На фиг.6(В) показана мешалка 90, вид в сечении.

Как показано на данной фигуре, трубопровод 41 соединен с впускным отверстием 91 мешалки 90 через соединительную муфту 47, впускное отверстие 91 разделяется на множество разветвляющихся каналов в первом разветвляющемся отсеке 92, подобные разветвляющиеся каналы объединяются в два объединительных канала в первом объединительном отсеке 93, а два объединительных канала вновь разделяются на множество разветвляющихся каналов во втором разветвляющемся отсеке 94.

Подобные разветвляющиеся каналы объединяются в единый объединительный канал во втором объединительном отсеке 95, единый объединительный канал разделяется на множество разветвляющихся каналов в третьем разветвляющемся отсеке 96, подобные разветвляющиеся каналы, в конечном счете, объединяются в единый объединительный канал в третьем объединительном отсеке 97, при этом единый объединительный канал соединен с трубопроводом 41 при помощи соединительной муфты 48.

В устройстве 6 для смешивания жидкостей, когда плунжер перемещается в направлении, обозначенном стрелками на фиг.1(В), внутреннее давление в насосной камере 51 становится положительным, в результате чего запорный клапан 46 открывается, а перемешанная жидкость, состоящая из первой и второй жидкостей, поступает из насосной камеры 51 во впускное отверстие 91 мешалки 90 через выпускное средство 43, трубопровод 41 и соединительную муфту 47.

Перемешанная жидкость, поступающая во впускное отверстие 91, взбалтывается при прохождении через разветвляющиеся каналы и объединительные каналы, разделяется в разветвляющихся каналах, объединяется в объединительных каналах и ударяется о стенки разветвляющихся каналов и объединительных каналов, проходя через первый, второй и третий разветвляющиеся отсеки 92, 94 и 96, а также первый, второй и третий объединительные отсеки 93, 95 и 97, в результате чего первая и вторая жидкости направляются в трубопровод 41 через соединительную муфту 48 в состоянии очень равномерного смешения друг с другом.

В устройстве 6 для смешивания жидкостей первая и вторая жидкости взбалтываются в мешалке 90, выполненной таким образом, что впускное отверстие разделяется на множество разветвляющихся каналов, а разветвляющиеся каналы объединяются в один или множество объединительных каналов. Таким образом, первая и вторая жидкости могут смешиваться между собой очень равномерно, без образования сгустков или неоднородностей.

В устройстве 6 для смешивания жидкостей первая и вторая жидкости каждый раз взбалтываются в мешалке 90 в общем количестве, соответствующем емкости (определяемой ходом плунжера 52 и площадью поперечного сечения насосной камеры 51) жидкостного подающего насоса 50. Таким образом, смешивание первой и второй жидкостей может происходить более равномерно за счет установления относительно небольшой емкости жидкостного подающего насоса 50.

Так, например, даже если первая жидкость плохо совместима со второй жидкостью или если соотношения первой и второй жидкостей в смеси существенно отличаются друг от друга (площади S1 и S2 поперечного сечения каналов существенно отличаются друг от друга), первая и вторая жидкости все равно могут равномерно смешиваться друг с другом.

Предпочтительно, чтобы вся мешалка 90 полностью, либо, по меньшей мере, поверхность стенок канала были изготовлены из высокопрочного металла, например сверхпрочного стального сплава или керамического материала для уменьшения истирания в результате гидравлического сопротивления первой и второй жидкостей.

На фиг.7 показана пояснительная схема, на которой изображена конструкция устройства 7 для смешивания жидкостей по особо предпочтительному варианту осуществления настоящего изобретения, который может предпочтительно использоваться при производстве топливной эмульсии или т.п.

В изображенном устройстве 7 для смешивания жидкостей третий и четвертый контейнеры 70 и 80, трубопроводы 71, 81 и 11, а также мешалка 60 аналогичны соответствующим элементам устройства 5 для смешивания жидкостей, а контейнер 40 для перемешанной жидкости, трубопровод 41 и мешалка 90 аналогичны соответствующим элементам устройства 6 для смешивания жидкостей.

В устройстве 7 для смешивания жидкостей третья и четвертая жидкости могут смешиваться в мешалке 60 между собой очень равномерно, без образования сгустков или неоднородностей. Кроме этого, перемешанная жидкость, состоящая из третьей и четвертой жидкостей, может смешиваться со второй жидкостью в мешалке 90 очень равномерно, с точным соотношением компонентов в смеси, без образования сгустков или неоднородностей.

Таким образом, топливо (например, легкое топливо), хранящееся в первом контейнере 70, и присадка (например, эмульсификатор), хранящаяся в четвертом контейнере 80, смешиваются друг с другом с разными соотношениями компонентов в смеси (например, топливо и присадка смешиваются в соотношении 70:1) в мешалке 60, вода хранится во втором контейнере 20 и смешивается со смесью из топлива и присадки в мешалке 90 (например, с соотношением компонентов между смесью из топлива и присадки с водой в соотношении 71:29 по весу), тем самым позволяя получать топливную эмульсию и аналогичную продукцию эффективно и последовательно в ходе единого процесса.

В данном случае мешалка 60 имеет описанную выше конструкцию, поэтому топливо и присадка могут смешиваться друг с другом (эмульсифицироваться) очень равномерно, с высоким коэффициентом смешивания, без образования сгустков. Кроме этого, мешалка 90 имеет вышеописанную конструкцию, поэтому топливная эмульсия приемлемого качества и аналогичная продукция, содержащая мелкие частицы воды, равномерно диспергируемые на топливной фазе, могут быть получены за счет смешивания (эмульсифицирования) топлива с водой, имеющей низкую совместимость с топливом.

Кроме этого, соотношение компонентов смеси, состоящей из топлива, присадки и воды, определяется по количеству компонентов, поступающих в мешалку 60 или насосную камеру 51 из впускных средств 61, 62 и 23, имеющих заданные площади (S3, S4, S2) поперечного сечения каналов, при всасывании, когда внутреннее давление в насосной камере 51 становится отрицательным. Таким образом, точность соотношения компонентов смеси улучшается, тем самым позволяя повысить стабильность качества производимой топливной эмульсии.

На фиг.8 показана пояснительная схема, на которой изображена конструкция устройства 8 для смешивания жидкостей по еще одному варианту осуществления настоящего изобретения. Следует заметить, что на фиг.8 элементы, расположенные после впускных средств 13 и 23, не показаны.

Как показано на данной фигуре, устройство 8 для смешивания жидкостей имеет такую же конструкцию, как и устройства 6 и 7 для смешивания жидкостей, с той лишь разницей, что мешалка 90 соединена с выпускным средством 43 через трехходовые клапаны 98-100, которые управляются управляющим средством СЗ, а также трубопроводы 41а-41е, а с контейнером 40 для перемешанной жидкости - через трехходовые клапаны 99 и 100 и трубопроводы 41f и 41g.

Управляющее средство С3 осуществляет управление переключениями между первым положением, при котором трехходовые клапаны 98 и 99 обеспечивают последовательное прохождение жидкости из трубопровода 41а в трубопроводы 41b и 41с, а трехходовой клапан 100 обеспечивает прохождение жидкости из трубопровода 41d в трубопровод 41f, и вторым положением, при котором трехходовые клапаны 98 и 100 обеспечивают последовательное прохождение жидкости из трубопровода 41а в трубопроводы 41е и 41d, а трехходовой клапан 99 обеспечивает прохождение жидкости из трубопровода 41с в трубопровод 41g.

Если, например, в мешалке 90 устройства 8 для смешивания жидкостей во время ее работы в первом положении происходит засор из-за попадания посторонних веществ или по иной причине, управляющее средство С3 переключает трехходовые клапаны 98-100 во второе положение таким образом, чтобы засор устранялся за счет реверсирования направления движения жидкости в мешалке 90.

Как вариант, за счет переключения управляющим средством С3 трехходовых клапанов 98-100 между первым и вторым положениями через регулярные или нерегулярные интервалы времени можно предотвратить или исключить засоры или частичный износ мешалки, т.е. можно предотвратить неравномерный износ стенок канала мешалки 90.

Таким образом, в устройстве 8 для смешивания жидкостей может использоваться мешалка 90, имеющая разветвляющиеся каналы и объединительные каналы с меньшей площадью поперечного сечения, за счет чего равномерность перемешивания первой и второй жидкостей может быть дополнительно улучшена. Таким образом, даже если первая и вторая жидкости содержат твердые частицы определенного размера или если в них содержатся посторонние вещества, это не повлияет на работу устройства. Благодаря этому область применения устройства 8 для смешивания жидкостей может быть расширена.

Следует заметить, что мешалка 60 в устройствах 5-7 для смешивания жидкостей, показанных на фиг.5(А) и 5(В) и на фиг.7, также может быть выполнена таким образом, чтобы в мешалке 60 обеспечивалось реверсирование направления следования жидкости за счет использования такой же конструкции, как в устройстве 8 для смешивания жидкостей. Это позволит устранять или предотвращать засоры в мешалке.

На фиг.9 показана пояснительная схема мешалки 110, которая является разновидностью мешалок 60 и 90, используемых в устройствах 5-8 для смешивания жидкостей.

Как показано на данной фигуре, в мешалке 110 имеется впускное отверстие 111 и выпускное отверстие 112, которые соединены друг с другом каналом 113, имеющим заданную площадь S поперечного сечения и длину L. За счет создания положительного давления (+Р) жидкости во впускном отверстии 111 или создания отрицательного давления (-Р) в выпускном отверстии 112 обеспечивается перемещение жидкости от впускного отверстия 111 в направлении выпускного отверстия 112 по каналу 113.

Жидкость в мешалке 110 может эффективно взбалтываться и смешиваться, например, за счет кавитации или усилия сдвига, создаваемых при прохождении жидкости через канал 113 путем подбора соответствующих значений давления (+Р или -Р) во входном отверстии 111 или выходном отверстии 112, расхода жидкости, проходящей по каналу 113, площади S поперечного сечения канала, длины L канала 113 и т.п., что позволяет получать такой же эффект как и в мешалках 60 и 90, используемых в устройствах 5-8 для смешивания жидкостей.

Следует заметить, что хотя на данной фигуре канал 113 показан прямым, он может быть изогнутым или согнутым. В этом случае эффект от взбалтывания и смешивания, равный или больший, чем эффект, получаемый при прямом канале, может быть достигнут за счет изменения направления следования жидкости или ее биения о внутреннюю стенку канала. Площадь S поперечного сечения канала и форма сечения не обязательно должны быть одинаковыми по всей длине канала 113. Вторая форма канала 113 по желанию может быть круглой, овальной, прямоугольной или любой другой формой. Кроме этого, входное отверстие 111 и выходное отверстие 112 могут быть соединены друг с другом посредством множества каналов 113.

Мешалки 60, 90 и 110 могут использоваться в качестве средств растирания твердых частиц (размельчения твердых частиц), диспергированных в жидкости, такой как вода, за счет (1) изготовления всей мешалки или, по меньшей мере, поверхности стенок канала из высокопрочного металла, например сверхпрочного стального сплава или керамического материала и/или за счет (2) изменения площадей поперечного сечения каналов и длины. разветвляющихся каналов и объединительных каналов в мешалках 60 и 90, количества разветвляющихся каналов и объединительных каналов, степени изогнутости каналов в разветвляющихся или объединительных отсеках, а также давления, воздействующего на жидкость при прохождении ее через мешалки 60 и 90 в зависимости от размера и характеристик растираемых частиц, либо за счет (3) регулировки площади S поперечного сечения канала, длины L канала 113, количества каналов 113, формы сечения канала 13, а также давления (+Р или -Р), воздействующего на жидкость при прохождении ее через канал 113 в мешалке 110 в зависимости от размера и характеристик растираемых частиц.

Даже если направление следования жидкости в мешалках 60, 90 и 110 реверсируется, мешалки 60, 90 и 110 могут обеспечивать эффект взбалтывания жидкости или растирания твердых частиц, диспергированных в жидкости.

В средствах 60, 90 и 110 взбалтывания жидкостей или в средствах 60, 90 и 110 растирания твердых частиц, как это описано выше, направление следования жидкости в средствах может быть реверсировано за счет использования технологии или конструкции, описанных со ссылкой на фиг.8 или аналогичных им, за счет чего засоры в средствах 60, 90 и 110 могут быть устранены или предотвращены, а также может быть обеспечен такой эффект как, например, предотвращение частичного износа.

Хотя настоящее изобретение было описано на основании иллюстративных вариантов осуществления, следует понимать, что настоящее изобретение не ограничено ими и что в нем возможны различные изменения и модификации, не выходя за объем, определяемый в прилагаемой формуле изобретения.

Например, хотя в вышеописанных вариантах осуществления изобретения приведен вариант, когда в качестве средства создания отрицательного давления в системе смешивания жидкостей используется жидкостной подающий насос, отрицательное внутренне давление в системе смешивания жидкостей также может быть создано и при помощи другого способа или средства.

Кроме этого, хотя в описанных выше вариантах осуществления изобретения первая, вторая, третья и четвертая системы подачи соединены с контейнерами 10, 20, 70 и 80, обеспечивающими подачу первой, второй, третьей и четвертой жидкостей соответственно, а система смешивания жидкостей соединена с контейнером 40 для хранения перемешанной жидкости, первая, вторая, третья и четвертая жидкости могут подаваться в первую, вторую, третью и четвертую системы подачи по каналам из предыдущих процессов, а перемешанная жидкость из системы смешивания жидкостей может непосредственно подаваться в канал для последующих процессов.

Конструкция устройства и используемые материалы, а также форма и размер каждого элемента по вышеописанным вариантам осуществления изобретения приведены лишь в качестве примеров, и настоящее изобретение ими не ограничено.

Устройство для смешивания жидкостей по настоящему изобретению может использоваться для производства топливной эмульсии за счет смешивания друг с другом топлива, присадки и воды и может широко применяться для смешивания жидкостей двух или более типов, используемых в различных областях промышленности.

Мешалки 60, 90 и 110 могут использоваться в качестве средств смешивания друг с другом (эмульсифицирования) жидкостей двух или более типов в устройстве для смешивания жидкостей, а также в качестве растирающего средства или измельчительного средства для растирания (измельчения) твердых частиц, диспергированных в воде.