Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПРОДОЛЬНОЕ ДВИЖЕНИЕ

Вид РИД

Изобретение

Изобретение относится к устройству для преобразования вращательного движения в продольное движение, содержащему резьбовой шток, на котором установлена с возможностью перемещения вдоль оси резьбового штока гайка, причем предусмотрен, по меньшей мере, один стопорный элемент, установленный таким образом, что он предотвращает вращательное движение гайки во время ее движения вдоль резьбового штока, причем предусмотрен, по меньшей мере, один концевой упор, ограничивающий движение гайки вдоль резьбового штока.

Преимущественно вышеуказанное устройство применяют для электрического исполнительного сервопривода управления и/или регулирования запорной арматуры. Запорная арматура - это вентиль, задвижка, дроссель или клапан. В зависимости от вида запорной арматуры исполнительный привод осуществляет процесс регулирования посредством вращательного, сдвижного или колебательного движения. Однако изобретение ни в коей мере не ограничивается исполнением сервопривода. Более того, оно может быть использовано для быстрого высвобождения перемещающейся гайки после контакта с упором.

В исполнительном сервоприводе момент передачи вращательного движения между электродвигателем или рабочим элементом и запорной арматурой через понижающий редуктор, который в зависимости от конкретного случая может быть коническим редуктором или цилиндрическим редуктором, червячным редуктором, гидромеханическим редуктором или рычажным редуктором. Понижающий редуктор необходим для преобразования высокой скорости вращения электродвигателя в необходимую, часто постоянную, для привода запорной арматуры приводную скорость вращения. Согласно изобретению предлагаются приводные сервоприводы, соответствующие различным требованиям. Таким образом, диапазон вращательного момента привода вращения достигает до 32.000 Нм, а у поворотного гидропривода - до 360.000 Нм.

Для понижения числа оборотов электродвигателя до приводного числа оборотов, необходимого для работы запорной арматуры, применяют, например, в сочетании с планетарным редуктором червячный редуктор с червячным валом, шнеком и зацепленным приводом шнека. Для обеспечения остановки червячного редуктора при остановке электродвигателя в необходимом нерабочем положении червячный привод имеет устройство самоторможения. Червячный редуктор и пустотелый приводной вал с червячным приводом устанавливают, как правило, на шарикоподшипниках или на подшипниках скольжения без смазки.

Шнек устанавливают с возможностью сдвига между двумя тягомерами на червячном вале таким образом, что шнек совершает при передаваемом крутящем моменте линейное движение относительно червячного вала. Такой сдвиг, являющийся мерой передаваемого крутящего момента, передается далее на блок управления. Корпус редуктора заполняют смазочным веществом, и, таким образом, обеспечивают длительную эксплуатацию без необходимости технического обслуживания.

В зависимости от конструктивных особенностей запорной арматуры крутящий момент должен быть отключен в крайних положениях в зависимости от хода исполнительного органа или крутящего момента. Для этих целей в блоке управления предусматривают, как правило, две независимые измерительные системы, в частности, концевой выключатель и выключатель крутящего момента, измеряющий ход исполнительного органа или приложенный к приводному валу крутящий момент. Момент достижения необходимого положения передается через выключатель на блок управления, отключающий по этому сигналу электродвигатель.

Для предотвращения в случае неисправности повреждения редуктора или, тем самым запорной арматуры в случае перебега крайнего положения предусматривают два концевых упора, ограничивающих длину хода гайки. Упирание гайки в концевой упор происходит с высоким крутящим моментом, что вызывает соответственно высокий момент расцепления. Дополнительно усложняет этот момент расползание пластичной смазки при контакте гайки с концевым упором, что также повышает момент расцепления относительно момента затяжки. Это является причиной значительных трудностей при возобновлении работы зафиксированного исполнительного привода после случившейся неисправности. Согласно изобретению предлагается для снижения момента расцепления выполнить поверхность прилегания гайки выпуклой или сферической.

Основой задачей изобретения является значительное снижение момента расцепления относительно момента затяжки при контакте гайки и концевого упора.

Задача решена посредством установки между гайкой с возможность продольного движения и концевым упором двух клиновидных шайб, выполненных таким образом, что при прижимании гайки к концевому упору клиновидные шайбы сцепляются друг с другом и создают момент преднатяжения, причем крутящий момент для расцепления гайки и концевого упора снижается в значительной мере на момент преднатяжения пары клиновидных шайб относительно крутящего момента прижимания гайки к концевому упору.

Как изложено во введении к описанию, устройство согласно изобретению является предпочтительно исполнительным приводом для управления запорной арматурой, причем между исполнительным органом и запорной арматурой предусмотрен, в частности, понижающий редуктор, выполненный в виде червячного редуктора, а образующий резьбовой шток приводной вал червячного редуктора имеет внешнюю резьбу с определенным шагом резьбы, причем на приводном вале установлены гайка с возможностью движения вдоль оси приводного вала и два концевых упора, ограничивающих максимальный ход гайки, а между гайкой и каждым из двух концевых упоров установлено по две клиновидных шайбы.

В качестве запорной арматуры применяют исполнительный элемент, в частности, клапан или задвижку, каждые со шпинделем и резьбовой втулкой, дроссель, вентиль, шаровой кран или демпфер.

Как было упомянуто выше, в качестве исполнительного элемента используют электродвигатель или специальный установочный маховик, в частности, специальную поворотную ручку. Специальный установочный маховик обеспечивает возможность эксплуатации исполнительного привода и в случае аварии, например отключения электроэнергии в момент заклинивания гайки и концевого упора. Установочный маховик необходим для соблюдения обязательных требований безопасности автоматизации технологических процессов. Установочный маховик представляет собой, как правило, поворотную ручку, которую обслуживающий персонал может установить вручную в необходимое положение для управления запорной арматурой.

Предпочтительный вариант выполнения устройства согласно изобретению предусматривает наличие у пары клиновидных шайб или у каждой пары клиновидных шайб на противоположных внутренних плоскостях поверхностей под клин, причем угол наклона поверхностей под клин и угол наклона наружной резьбы резьбового штока или приводного вала ориентированы противонаправленно.

В частности, предусмотрено превышение угла наклона поверхностей под клин над шагом наружной резьбы резьбового штока или приводного вала.

Предпочтительно на противонаправленных наружных поверхностях клиновидных шайб предусмотрены радиальные ребра. Кроме этого в устройстве согласно изобретению предлагают выполнение контактных поверхностей клиновидных шайб каждой пары клиновидных шайб из материала, идентичного материалу контактных поверхностей концевого упора и гайки, что обеспечивает геометрическое замыкание радиальных ребер и наружных поверхностей клиновидных шайб при их контакте с соответствующими контактными поверхностями гайки или концевого упора. При этом проскальзывание или смещение на контактных поверхностях гайки или концевого упора вследствие этого не происходит.

Клиновидные предохранительные шайбы уже зарекомендовали себя. Их применяют, однако, для фиксации винтовых соединений, и они приводят по сравнению с вариантом выполнения по настоящему изобретению к противоположному результату. Известным производителем клиновидных предохранительных шайб является фирма Норд-Лук. Известные клиновидные предохранительные шайбы имеют на внутренней поверхности клиновидные плоскости, а на наружной поверхности радиальные ребра. Форма клиновидных поверхностей выбрана таким образом, что угол наклона клиновидных поверхностей всегда больше шага резьбы. При этом угол наклона клиновидной поверхности и шаг резьбы всегда разнонаправлены. Шайбы склеены попарно и установлены таким образом, что расположенные внутри клиновидные поверхности прилегают друг к другу. При затягивании винта или гайки радиальные ребра клиновидных предохранительных шайб приходят в противоположно направленное геометрическое замыкание. Пара шайб закреплена неподвижно на своем месте и движение возможно только между клиновидными поверхностями. При малейшем поворотном движении в сторону разъединения возникает так называемый эффект щелчка, вызванный взаимным проскальзыванием внутренних клиновидных поверхностей, и клиновидные поверхности заклиниваются. Это приводит к повышению силы преднатяжения, что обуславливает отдельную фиксацию винта или гайки.

Тем самым винтовое соединение надежно зафиксировано даже на случай экстремальных вибраций и динамических нагрузок.

Как указано ранее, решение согласно изобретению приводит к противоположному эффекту: клиновидные поверхности выполнены таким образом, что при откручивании гайки от соответствующего концевого упора клиновидные поверхности на внутренних плоскостях клиновидных шайб сдвигаются относительно друг друга, причем прилагаемый крутящий момент при расцеплении перемещающейся гайки и концевого упора значительно уменьшается относительно крутящего момента при их затяжке на результирующую силу преднатяжения при повороте пары клиновидных шайб. При этом возникает эффективное снижение нагрузки на привод благодаря высокому моменту расцепления.

Преимущество устройства согласно изобретению состоит в том, что в исполнительном приводе обеспечено прочное соединение клиновидной шайбы одной из пар клиновидных шайб на ее наружной поверхности с соответствующей контактной поверхностью концевого упора или гайки.

Преимущественное выполнение устройства согласно изобретению предусматривает или неподвижную фиксацию концевого упора или концевых упоров на резьбовом штоке или приводном вале, или наличие, по меньшей мере, одного установочного механизма, обеспечивающего возможность выбора позиционирования концевого упора или концевых упоров. Выбор позиционирования обеспечивает возможность оптимальной адаптации рабочего хода запорной арматуры к данным конкретным условиям.

Изобретение поясняется чертежами, на которых представлено следующее:

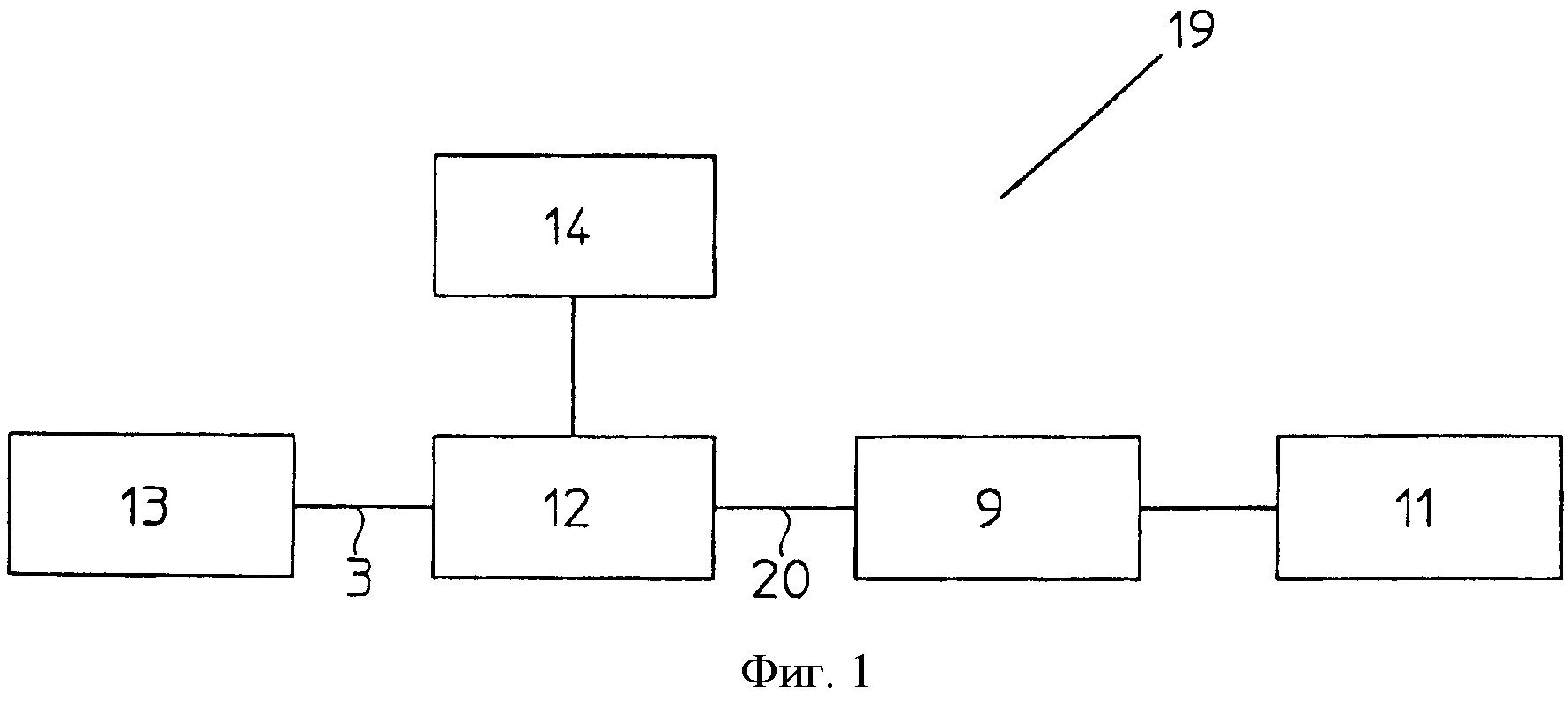

фиг.1 - схема исполнительного элемента или привода,

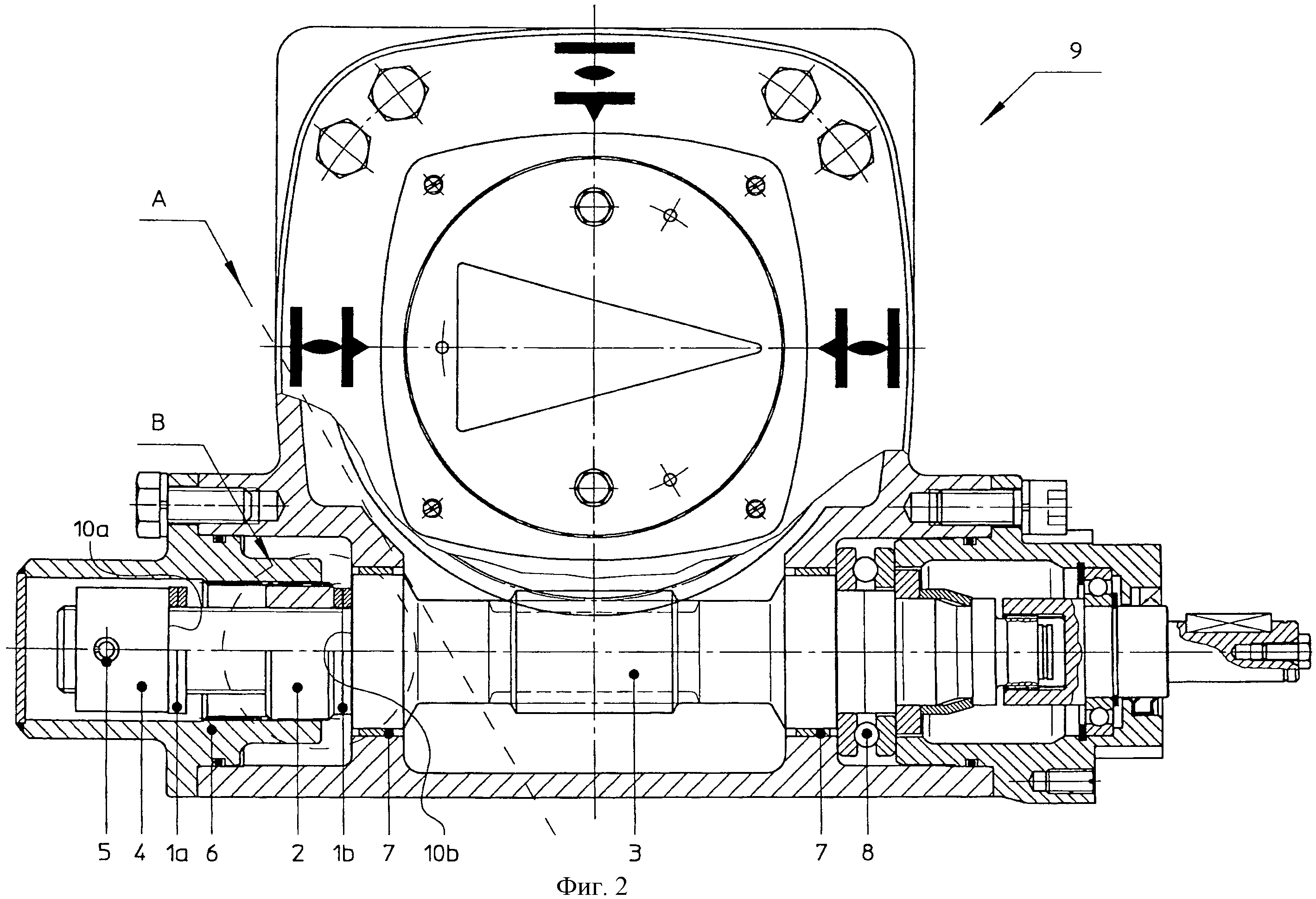

фиг.2 - разрез исполнительного привода для управления запорной арматурой,

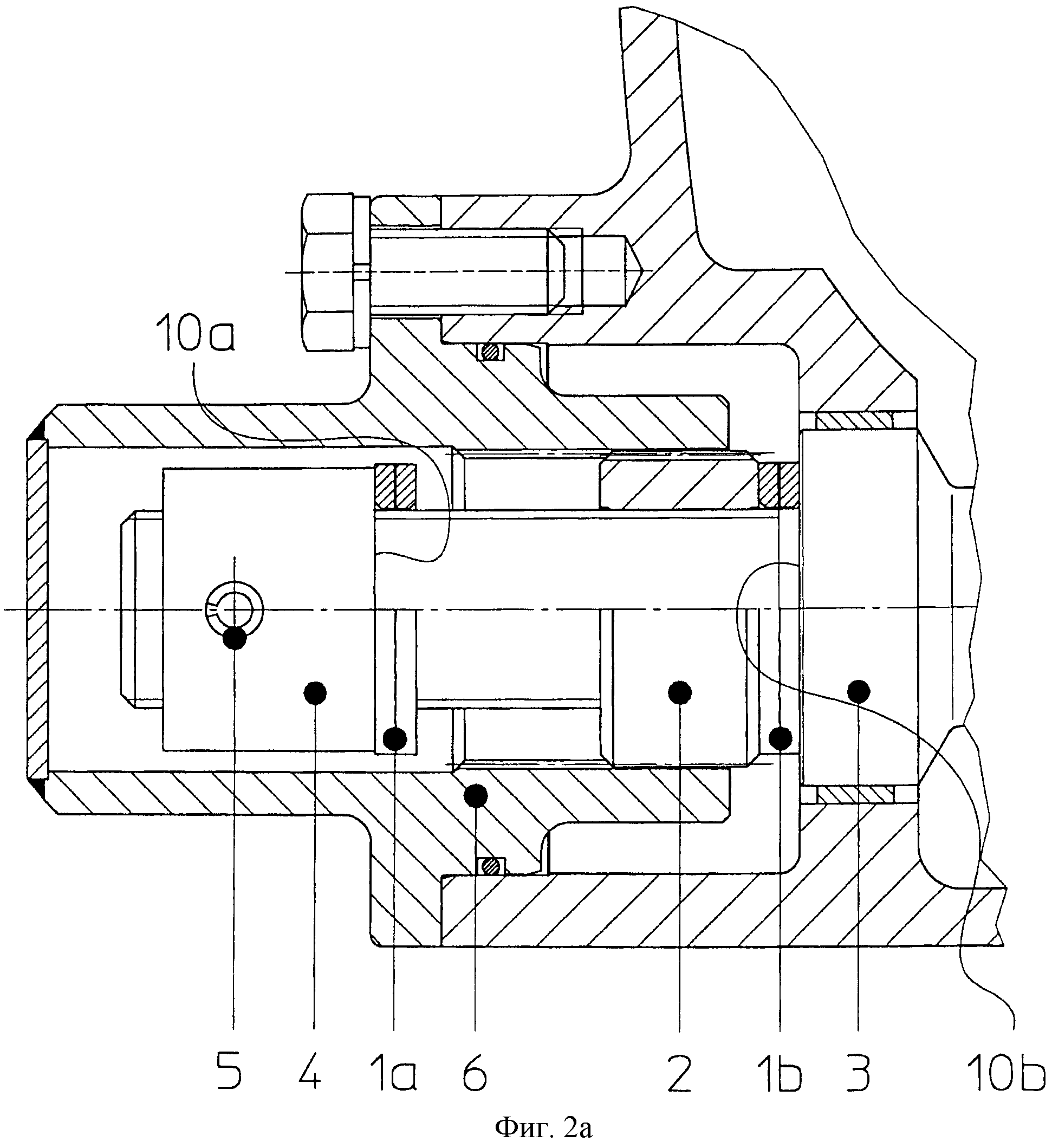

фиг.2а - разрез зоны исполнительного привода с двумя неподвижно закрепленными концевыми упорами,

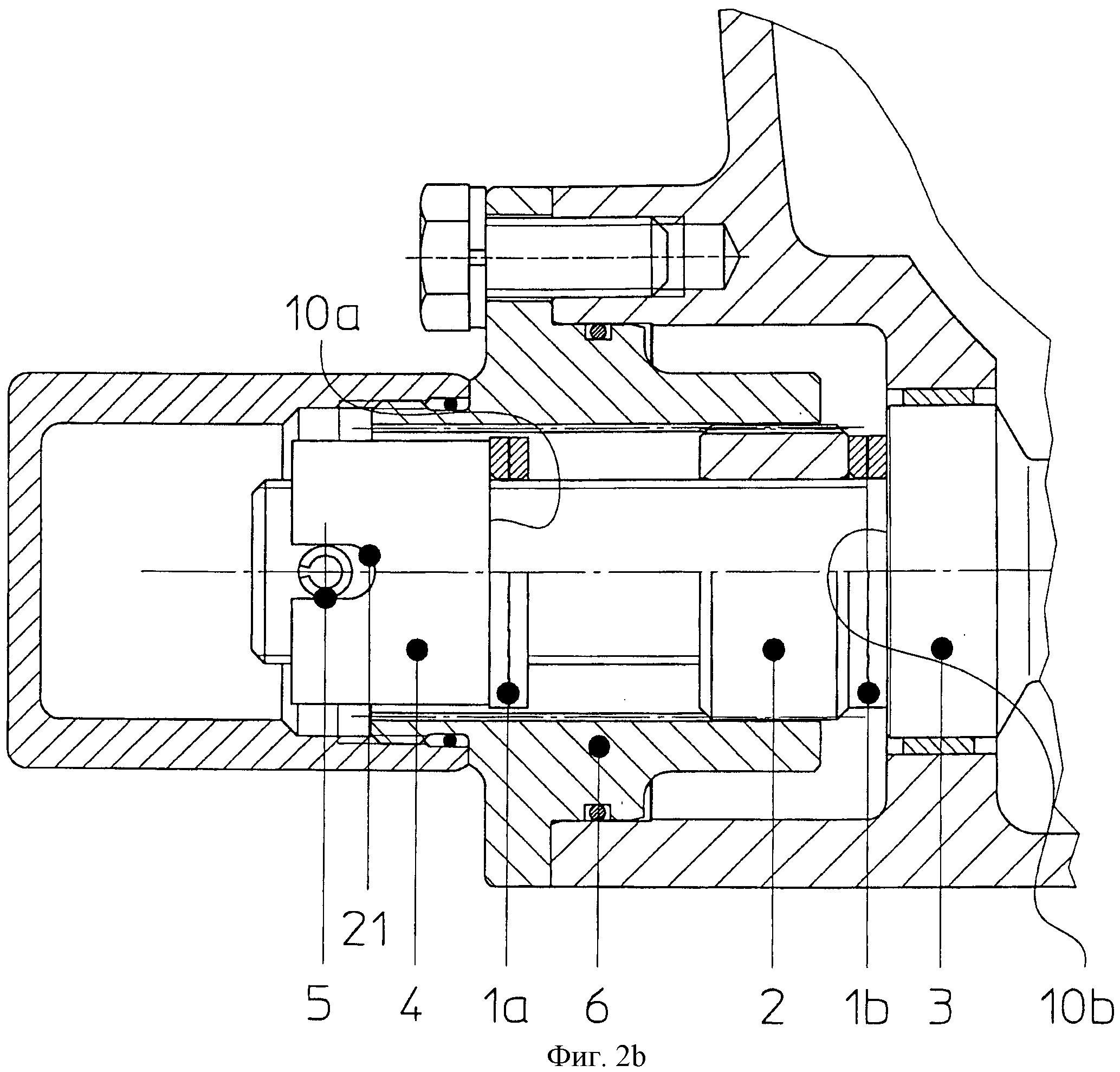

фиг.2b - фрагмент В по фиг.1 с одним выполненным с возможностью перемещения концевым упором,

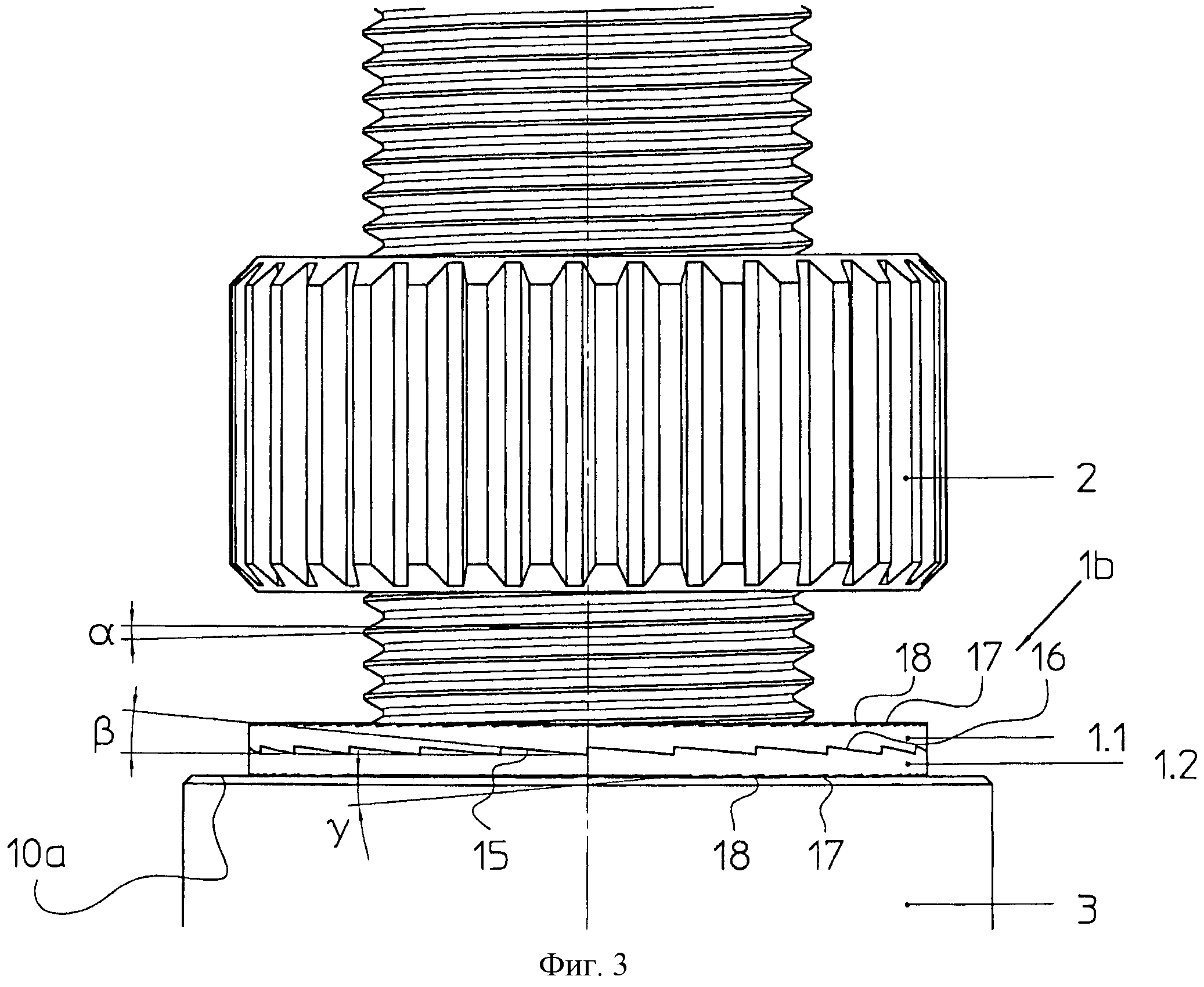

фиг.3 - вид сбоку пары клиновидных шайб, согласно изобретению.

На фиг.1 изображена схема исполнительного элемента 19, соответственно привода. Исполнительный элемент 19 для управления запорной арматурой 11 состоит, как правило, из электродвигателя 13, исполнительного привода 12 с электронным блоком управления (отдельно не изображен), понижающим редуктором 9 и запорной арматурой 11. Запорная арматура - это, например, клапан, задвижка, дроссель или вентиль. Электронный блок управления может быть встроен в исполнительный привод 12, прикреплен к исполнительному приводу 12 или выполнен как отдельный компонент.

Применяемые в управлении технологическим процессами и в самой технологии исполнительные приводы 12 для запорной арматуры 11 выполнены таким образом, что при низком числе оборотов (4-180 об/мин) они могут выдержать высокий крутящий момент (30-500.000 Нм), причем передаваемый крутящий момент даже при малых углах кручения должен иметь высокую стабильность.

Передача крутящего момента между электродвигателем 13 и запорной арматурой 11 осуществляется через понижающий редуктор 9. Понижающий редуктор 9 необходим для преобразования высокого числа оборотов электродвигателя 13 в необходимое, в большей мере постоянное, число оборотов привода арматуры 11. В качестве понижающего редуктора 9 можно использовать различные редукторы. Например, можно использовать конический редуктор или цилиндрический редуктор, червячный редуктор, гидромеханический редуктор или рычажный редуктор. Диапазон крутящего момента у приводов вращения достигает до 32.000 Нм; у рычажных приводов - до 360.000 Нм.

Для обеспечения необходимого для автоматизированного управления технологическими процессами и самой технологией стандарта безопасности исполнительный привод должен в крайнем случае иметь возможность управления специальным установочным маховиком 14. Такой установочный маховик 14 может быть кроме этого использован при возобновлении эксплуатации исполнительного привода 12 после аварии. Как правило, установочный маховик 14 представляет собой поворотную ручку, с помощью которой обслуживающий персонал может вручную установить запорную арматуру 11 в необходимое положение.

Для разделения ручного и электроприводного режима эксплуатации предусмотрен стыковочный механизм, не изображенный отдельно на фиг. 1. Стыковочный механизм выполнен и/или расположен, как правило, таким образом, что в электроприводном режиме эксплуатации электродвигатель 13 состыкован напрямую с приводным валом 20, а установочный маховик 14 расстыкован с ним, а в ручном режиме эксплуатации приводной вал 20 состыкован с установочным маховиком 14, а электродвигатель 13 расстыкован с ним. Это обеспечивает возможность разграничения ручного и электроприводного режима эксплуатации. В частности, стыковочный механизм выполнен таким образом, что установочный маховик 14 автоматически отстыковывается от приводного вала 3, если исполнительный привод 12 работает в электроприводном режиме - т.е. электроприводной режим имеет преимущество перед ручным режимом. Согласно изобретению предложены соответствующие исполнительные приводы.

На фиг.2 изображен продольный разрез варианта выполнения изобретения, в котором для понижения числа оборотов применен червячный редуктор 9. Приводной 3 или червячный вал установлен в корпусе 6 на двух радиальных подшипниках 7 и аксиальном подшипнике 8. Корпус редуктора заполнен смазочным веществом, что обеспечивает длительную эксплуатацию исполнительного привода 12 без необходимого технического обслуживания.

В зависимости от конструктивных особенностей запорной арматуры 11 крутящий момент должен быть отключен в крайних положениях в зависимости от хода исполнительного органа или крутящего момента. Для этих целей в блоке управления предусматривают, как правило, две независимые измерительные системы, в частности, концевой выключатель и выключатель крутящего момента, измеряющий ход исполнительного органа или приложенный к приводному валу крутящий момент. Момент достижения необходимого положения передается через выключатель на блок управления, отключающий по этому сигналу электродвигатель 13.

Для предотвращения в случае аварии неограниченного линейного движения предусмотрены два концевых упора 10а, 10b. На фиг.2а, 2b показаны два различных варианта выполнения концевых упоров. На приводном вале 3 расположена гайка 2 с возможностью передвижения вдоль оси вала. Стопорное устройство, не показанное отдельно на фиг. 2, предотвращает вращательное движение перемещающейся гайки/гайки 2 при движении вдоль оси червячного вала 3. На приводном вале 3 предусмотрены в двух оконечных зонах концевые упоры 10а, 10b, ограничивающие движение гайки 2 вдоль оси приводного вала 3. В случае концевого упора 10а речь идет о концевой гайке 4, закрепленной неподвижно на приводном вале 3 согласно варианту выполнения по фиг.2а. В варианте выполнения по фиг.2b гайка 2 выполнена с возможностью свободного перемещения в рамках продольного размера прорези 22. Переставляемый концевой упор 4 обеспечивает возможность адаптации хода перестановки к каждому конкретно необходимому процессу перестановки. В обоих вариантах выполнения изобретения фиксация концевой гайки 4 происходит преимущественно посредством зажимного штифта 5. Выполнение концевого упора 10b определено особым выполнением приводного вала 3 в виде червячного вала.

Как было раскрыто ранее, гайка 2 в случае аварии - т.е. при отказе управления ходом перестановки - упирается на один из концевых упоров 10а, 10b. Упирание происходит с высоким крутящим моментом, поэтому впоследствии очень сложно снова расцепить застрявшую гайку 2 и соответствующий концевой упор 10а, 10b.

Согласно изобретению для этих целей между гайкой 2, выполненной с возможностью коаксиального движения, и концевыми упорами 10а, 10b установлено по паре клиновидных шайб 1. Каждая пара клиновидных шайб 1a, 1b состоит из двух клиновидных шайб 1.1, 1.2 выполненных таким образом, что клиновидные шайбы 1.1, 1.2 приходят в замыкание за счет прижимания гайки 2 к концевым упорам 10а, 10b. Клиновидные шайбы 1.1, 1.2 вызывают крутящий момент для расцепления гайки 2 и соответствующего концевого упора 10а, 10b, который значительно ниже на момент преднатяжения соответствующей пары клиновидных шайб 1а, 1b, чем крутящий момент прижимания гайки 2 к концевому упору 10а, 10b. Таким образом, момент расцепления немного ниже момента затяжки и расцепление зафиксировавшейся гайки 2 или приведение вновь в рабочее состояние застопорившегося исполнительного привода 12 становится значительно проще.

На фиг.3 в увеличенном масштабе показана пара клиновидных шайб 1b, вид с боку. Приводной вал 3/червячный вал имеет наружную резьбу с определенным шагом резьбы α. На приводном вале 3 установлена упорная гайка/гайка 2, выполненная с возможностью движения вдоль оси вала. Между упорной гайкой/гайкой 2 и выполненным на приводном вале 3 концевым упором 10b предусмотрена пара клиновидных шайб 1b, состоящая из клиновидных шайб 1.1, 1.2. На противолежащих внутренних поверхностях 15 клиновидных шайб 1.1, 1.2 находятся клиновидные плоскости 16, угол наклона 13 которых противонаправлен шагу α наружной резьбы приводного вала 3. Это обеспечивает при заклинивании гайки 2 и концевого упора 10В снижение момента расцепления на момент преднатяжения обеих клиновидных шайб 1.1, 1.2. Предпочтительно угол наклона β клиновидных плоскостей 6 выбирают больше шага резьбы α наружной резьбы приводного вала 3. Этим достигают более высокий момент преднатяжения клиновидных шайб 1.1, 1.2.

На обращенных друг от друга наружных поверхностях 17 клиновидных шайб 1.1, 1.2 предусмотрены клиновидные ребра 18. Клиновидные шайбы 1.1, 1.2 каждой пары клиновидных шайб 1а, 1b выполнены в зависимости от материала контактных поверхностей соответствующего концевого упора 10а, 10b и гайки 2 из материала, идентичного материалу контактных поверхностей концевого упора и гайки, что обеспечивает геометрическое замыкание радиальных ребер 18 и наружных поверхностей 17 клиновидных шайб 1.1, 1.2 при их контакте с соответствующими контактными поверхностями гайки 2 или концевого упора 10а, 10b. Так как клиновидные шайбы 1.1, 1.2 прочно фиксируются клиновидными плоскостями на концевом упоре 10b или гайке 2, клиновидные плоскости 16 на внутренних поверхностях 15 клиновидных шайб 1.1, 1.2 при расцеплении гайки 2 и соответствующего концевого упора 10b могут сдвигаться относительно друг друга. Это обеспечивает то, что крутящий момент при прижимании значительно превышает крутящий момент при расцеплении перемещающейся гайки 2 и концевого упора 10b на возникающую при повороте силу преднатяжения пары клиновидных шайб 1b. В альтернативном варианте возможно неразъемно соединить обе клиновидные шайбы с гайкой 2 или концевым упором 10b.