Результат интеллектуальной деятельности: СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ПОДКРАНОВОЙ БАЛКИ

Вид РИД

Изобретение

Предлагаемое изобретение относится к подкрановым конструкциям с интенсивной эксплуатацией в цехах черной и цветной металлургии с режимом работы кранов 8К, 7К.

Подкрановые балки в таких цехах теряют ресурс и работоспособность из-за усталостных трещин, возникающих от дефектов сварных швов в подрельсовой зоне стенки [1], [2].

На выносливость подрельсовой зоны стенки в высокой степени влияет ресурс соединения, и эффективные коэффициенты концентрации напряжений [3, с.136]. Эти коэффициенты показывают, во сколько раз снижается выносливость соединения по отношению к стальному прокатному листу, не имеющего какой-либо обработки, (то есть с прокатной коркой).

В 30-х годах прошлого века [4, с.51] была изменена технология изготовления стальных конструкций. Соединения заклепками стали интенсивно заменять сварными соединениями. К сожалению, в конструкциях, подверженных динамическим воздействиям, клепаные соединения были заменены сварными соединениями. Была допущена техническая ошибка - клепаные соединения в подкрановых балках, обладающие высоким ресурсом, были заменены сварными соединениями, обладающими в несколько раз более низким ресурсом [3, с.136]. Это породило проблему низкой работоспособности подрельсовой зоны подкрановых балок.

Следует отметить, что при сооружении железнодорожных мостов, также подверженных динамическим воздействиям от железнодорожных составов, такой технической ошибки не было допущено! В конструкциях железнодорожных мостов до настоящего времени применяют соединения с высоким ресурсом эксплуатации, а именно клепаные соединения и соединения высокоресурсными легироваными болтами (сталь 40Х «Селект») [5, с.40].

За прототип примем техническое решение, разработанное Неждановым К.К. и Неждановым С.К. [6, патент №1594118]. Подкрановая балка содержит верхний и нижний пояса, связанные друг с другом вертикальной стенкой, на которой закреплены продольное ребро жесткости и опорные ребра. Опорные ребра размещены наклонно и выполнены из уголкового профиля с горизонтальными фланцами, которые посредством высокопрочных болтов соединены с соответствующими поясами. Соединения элементов выполнены посредством высокопрочных болтов.

Техническая задача изобретения - повышение ресурса подкрановых конструкций в 2,5…3 раза с интенсивной эксплуатацией и режимом работы мостовых кранов 8К, 7К, а также автоматизация и снижение трудоемкости изготовления конструкций на поточной линии.

Техническая задача по способу повышения ресурса подкрановой балки, содержащей верхний и нижний пояса из тавров, связанные друг с другом вертикальной стенкой, на которой закреплены продольное ребро жесткости и опорные ребра из пары уголковых профилей, решена следующим образом.

Подготавливают элементы конструкции подкрановой балки [7, с.28], производят K-образную обработку кромок стенки тавров, пиротехническим способом [9] по шаблону прошивают в полке тавра верхнего пояса и по этому же шаблону в листе тормозной балки сквозные отверстия с регулярным шагом.

На листогибочном станке обрабатывают лист и формируют продольными гибами пару швеллерных сечений, образующих Z-образный профиль сечения тормозной балки.

Пиротехническим способом [9] по шаблону прошивают в проектных точках сквозные отверстия с регулярным шагом в стенке подкрановой балки, ответные отверстиям в тормозной балке и в тавре нижнего пояса, калибруют все отверстия на проектный диаметр.

По рольгангам [8, с.387] транспортируют готовые детали на поточную линию. На посту автоматической сварки в нижнем положении соединяют стенку тавра верхнего пояса и стенку тавра нижнего пояса непрерывным швом со стенкой подкрановой балки, перекантовывают соединенные элементы.

Удаляют грат и шлак [7, с.180] из корня одного и другого шва. По рольгангу транспортируют соединенные элементы к следующему посту автоматической сварки и в нижнем положении «в лодочку», окончательно соединяют стенку тавра верхнего пояса и стенку тавра нижнего пояса со стенкой подкрановой балки. По рольгангу транспортируют соединенные элементы к следующему посту сборки и соединяют подкрановую балку с Z-образной тормозной балкой.

Совмещают их калиброванные отверстия, устанавливают легированные шпильки и механизировано, гарантировано затягивают гайки гайковертом на расчетную величину. Устанавливают опорные ребра из уголков или тавров, используя высокоресурсные соединения, и отправляют готовую подкрановую балку на склад готовой продукции.

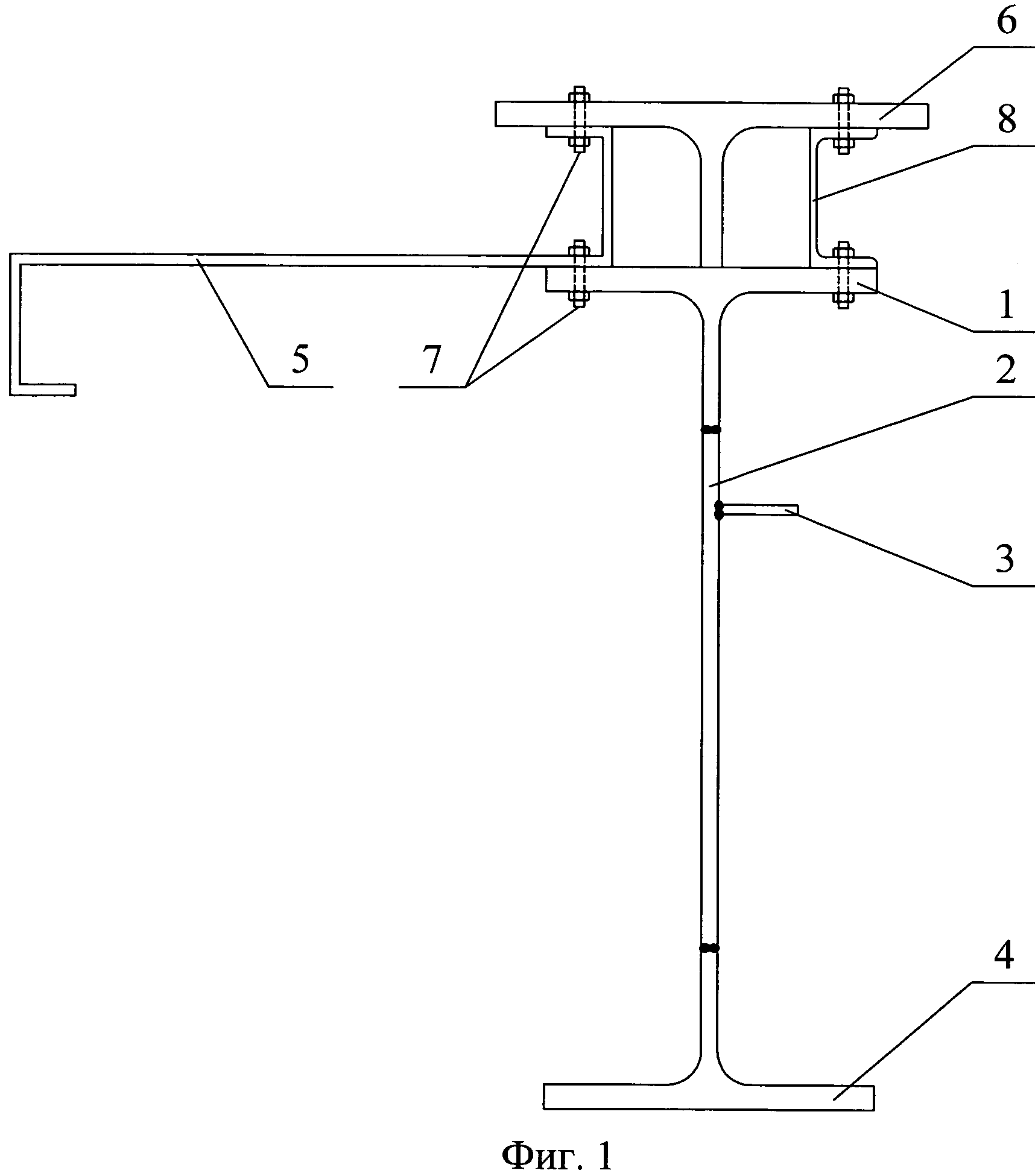

На фиг.1 показано осуществление способа повышения ресурса подкрановой балки. Подкрановая балка содержит верхний пояс 1 из тавра, стенку 2, снабженную продольным ребром 3, и нижний пояс 4 из тавра. Все детали обработаны дробеструйным способом [8, с.387].

Кромки стенки верхнего 1 и нижнего 4 поясов из тавров обработаны и имеют K-образный разделку [7, с.173], [8, с.117]. Такая обработка стенок тавров выполнена для качественной автоматической сварки на поточной линии [10, с.387] с проплавлением на всю толщину.

Тормозную балку 5 формируют из листа на листогибочном станке. В листе пиротехническим способом [9] по шаблону на поточной линии в проектных точках прошивают сквозные отверстия с регулярным шагом в полках тавров 6 и тавров 1, ответные отверстиям в тормозной балке 5. Пиротехническим способом [9] по шаблону прошивают отверстия и в тавре 4 нижнего пояса для крепления подкрановых балок к колоннам, а затем развертывают на проектный диаметр разверткой.

По рольгангам транспортируют готовые детали на поточную линию [10, с.387]. На посту автоматической сварки в нижнем положении «в лодочку» соединяют стенку тавра 1 верхнего пояса непрерывным автоматическим швом со стенкой 2 подкрановой балки, к которой приварено автоматической сваркой продольное ребро 3. Аналогичным образом состыковывают стенку 2 со стенкой тавра 4 нижнего пояса.

Удаляют грат и шлак [7, с.180] из корня одного и другого швов. По рольгангу транспортируют соединенные элементы к следующему посту, перекантовывают балку и окончательно соединяют автоматической сваркой стенку тавра 1 верхнего пояса и стенку тавра 4 нижнего пояса со стенкой 2 подкрановой балки.

Тормозную балку 5 формируют продольными перегибами на листогибочном станке [7, с.73…80] из листа и придают ей Z-образный профиль сечения, причем слева и справа сечения формируют пару швеллерных профилей. Затем по рольгангу транспортируют Z-образную тормозную балку 5 на поточную линию и на посту сборки совмещают отверстия в соединяемых элементах, калибруют отверстия на проектный диаметр. Устанавливают легированные шпильки 7, механизировано, гарантировано затягивают гайки гайковертом на расчетную величину и соединяют подкрановую и тормозную балки 5 легированными шпильками 7 (сталь 40Х «Селект») друг с другом в единую монолитную, высороресурсную конструкцию. Затем устанавливают верхний съемный тавр 6 в проектное место и аналогичным способом соединяют его с тормозной балкой 5 с одной стороны и прокатным швеллером 8 с другой стороны. Верхний съемный тавр 6 имеет фрезерованный торец стенки для плотного контактирования с поверхностью полки тавра 1, являющийся верхним поясом двутавровой подкрановой балки. Готовую высокоресурсную подкрановую балку отправляют на склад готовой продукции.

Экономический эффект возник из-за следующего:

1. Ресурс подкрановой балки повышен в 4…6 раз по сравнению с двутавровой сварной балкой, так как применены соединения с высоким ресурсом - легированные шпильки или болты с гарантированным натягом. Такой эффект достигнут благодаря соблюдению принципа равной выносливости при конструировании. Вертикальные опорные ребра присоединены к стенке также высокоресурсными болтовыми соединениями, что позволило снизить до минимума концентрацию напряжений в подкрановой балке [3, Т 1, с.140]. Под рельсом в зоне перехода стенки в пояс не нарушена сплошность металла и сопряжения у тавров выполнены по радиусу.

2. Автоматизирована технология сборки подкрановой балки на поточной линии, так как применены высокотехнологичные болтовые соединения.

3. Продольный поясной шов удален от зоны динамических, циклических воздействий колес кранов.

4. Концентраторы напряжений у опорного ребра ликвидированы, так как применено соединение с высоким ресурсом [3, T.I, c.138].

5. Продольное ребро приварено к стенке и находится в малонапряженной зоне, соответственно появление усталостных трещин в этой зоне невозможно.

6. Предлагаемая конструкция высокоресурсной подкрановой балки позволяет полностью решить проблему по повышению выносливости подкрановой зоны стенки. Данная конструкция будет работать в зоне так называемой «неограниченной выносливости».

Список литературы

1. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета / дисс… д-ра техн. наук. - Пенза, 1992. 349 с.

2. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета [Текст]; монография / К.К.Нежданов. - Пенза: ПТУ АС, 2008-288 с.

3. Справочник по кранам: В 2 т. T.I. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций // В.И.Брауде, М.М.Гохберг, И.Е.Звягин и др.: Ред. М.М.Гохберг - М.: Машиностроение, 1988 - 536 с.

Т.2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов // М.П.Александров, М.М.Гохберг, А.А.Ковин и др.: Ред. М.М.Гохберг - Л.: Машиностроение, 1988. - 559 с.

4. Хомутинников Н.И., Морозов К.Д. Металлические конструкции промышленных зданий. - Ленинград-Москва: Госстройиздат, 1933-536 с.

5. СНиП II - 23-81*. Стальные конструкции. - М.: ЦИТП Госстроя СССР, 1990-96 с.

6. Нежданов К.К., Нежданов С.К. Подкрановая балка: а.с. №1594118, СССР. М. Кл. В66С 6/00 // Бюл. №35-1990.

7. Абаринов А.А. и др. Технология изготовления стальных конструкций. Госстройиздат, 1963. - 307 с.

8. Сахновский М.М. Справочник конструктора строительных сварных конструкций. - Днепропетровск: Промiнь, 1975. - 273 с.

9. Нежданов К.К., Васильев А.В., Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России №2114328. Бюл. №18 - 27.06.1998.

10. Николаев Г.А., Куркин С.А., Винокуров В.А. Расчет, проектирование и изготовление сварных конструкций: Учебное пособие для машиностроительных вузов. - М.: Высшая школа, 1971-760 с.

11. Металлические конструкции: учебник для студ. высш. учебн. заведений / [Ю.И.Кудишин, Е.И.Беленя, B.C.Игнатьева и др.]; под ред. Ю.И.Кудишина. - 9-е изд. стер. М.: Издательский центр «Академия», 2007. - 688 с.

Способ повышения ресурса подкрановой балки, содержащей верхний и нижний пояса из тавров, связанные друг с другом вертикальной стенкой, на которой закреплены продольное ребро жесткости и наклонные опорные ребра из пары уголковых профилей с горизонтальными фланцами, отличающийся тем, что подготавливают элементы конструкции подкрановой балки, производят K-образную обработку кромок стенки тавров, пиротехническим способом по шаблону прошивают в полке тавра верхнего пояса и по этому же шаблону в листе тормозной балки сквозные отверстия с регулярным шагом, на листогибочном станке обрабатывают лист и формируют продольными гибами пару швеллерных сечений, образующих Z-образный профиль сечения тормозной балки, пиротехническим способом по шаблону прошивают в проектных точках сквозные отверстия с регулярным шагом в стенке подкрановой балки, ответные отверстиям в тормозной балке и в тавре нижнего пояса, калибруют все отверстия на проектный диаметр, по рольгангам транспортируют готовые детали на поточную линию, на посту автоматической сварки в нижнем положении соединяют стенку тавра верхнего пояса и стенку тавра нижнего пояса непрерывным швом со стенкой подкрановой балки, перекантовывают соединенные элементы, удаляют грат и шлак из корня одного и другого шва, по рольгангу транспортируют соединенные элементы к следующему посту автоматической сварки и в нижнем положении окончательно соединяют стенку тавра верхнего пояса и стенку тавра нижнего пояса со стенкой подкрановой балки, по рольгангу транспортируют соединенные элементы к следующему посту сборки и соединяют подкрановую балку с Z-образной тормозной балкой, совмещают их калиброванные отверстия, устанавливают легированные шпильки и механизировано, гарантировано затягивают гайки гайковертом на расчетную величину, устанавливают опорные ребра из уголков или тавров, используя высокоресурсные соединения, и отправляют готовую подкрановую балку на склад готовой продукции.