Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении пористых строительных теплоизоляционных изделий или монолитной изоляции для утепления внешних фасадов зданий и сооружений.

Известен теплоизоляционный материал и способ его получения, характеризующийся тем, что в качестве волокнистого наполнителя используется картон, который предварительно замачивают, а затем обезвоживают до получения волокнистой массы. Затем ее смешивают с ингредиентами в смесителе ленточного типа, при следующем соотношении компонентов, мас.%

|

см. RU Патент №2469977, МПК С04В 26/18 (2006.01), С04В 18/24 (2006.01), С04В 24/12, Е04В 1/78,2012.

Недостатками данного способа являются сложность и длительность технологического процесса, а также получение теплоизоляционного материала с относительно высокими показателями теплопроводности.

Известен способ изготовления теплоизоляционного материала, состоящий из подготовки исходной композиции путем перемешивания ее компонентов, вспенивания композиции, ее разлива и отверждения в форме при следующем соотношении компонентов, мас.%:

|

см. RU Патент №2458025, МПК С04В 38/10 (2006.01), С04В 40/00 (2006.01), 2011.

Недостатками данного способа является получение теплоизоляционного материала с относительно высокими показателями теплопроводности

Наиболее близким по технической сущности является способ получения пористого теплоизоляционного материала, включающий смешение одной из составляющих вспенивающегося полиуретана - полиэтиленгликоля с наполнителем, и последующее введение в смесь другой составляющей - полиизоционата, в котором в качестве наполнителя используют тонкодисперсный порошок природного гипса или доломитовую муку, при этом указанные компоненты смешивают в соотношении, мас.%:

|

см. RU Патент №2169741, МПК7 C04G 18/04, С04В 38/10, 2001.

Недостатком данного способа является получение теплоизоляционного материала с достаточно высокой плотностью и теплопроводностью.

Задачей изобретения является получение теплоизоляционного материала с пониженными плотностью и теплопроводностью.

Техническая задача решается созданием способа получения пористого теплоизоляционного материала, включающего смешение одной из составляющих - вспенивающегося полиуретана - с наполнителем и последующее введение в смесь другой составляющей - полиизоцианата, в котором в качестве наполнителя используют древесные опилки размерами 4±2 мм, которые предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана, включающую простой полиэфир на основе окиси пропилена, оксипропилэтилендиамин, диметилэтаноламин, оксиалкиленметилсилоксановый блок-сополимер, трихлорэтилфосфат, затем полученную смесь выгружают в реактор, в котором смесь перемешивают и вакуумируют ее до остаточного давления в реакторе, равного 15-20 кПа, после чего в смесь вводят полиизоцианат при соотношении всех компонентов смеси, мас.%,

|

после перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Решение технической задачи позволяет получить пористый теплоизоляционный материал с пониженной плотностью в 5 раз и, следовательно, с пониженной теплопроводностью.

Для реализации заявленного способа используют следующие вещества:

- простой полиэфир на основе окиси пропилена торговой марки, например Лапрол 502М, ТУ 2226-012-05766801-93 или Лапрол 402-2-100, ТУ 2226-013-10488057-94;

- оксипропилэтилендиамин - продукт взаимодействия окиси пропилена с водным раствором этилендиамина торговой марки Лапромол 294, ТУ 226-010-10488057-94;

- оксиалкиленметилсилоксановый блок-сополимер - поверхностно-активное вещество торговой марки Пента 483, ТУ 2483-026-40245042-2004;

- диметилэтаноламин используют в качестве каталитической добавки, ТУ 6-02-1086-91;

- трихлорэтилфосфат используют в качестве огнегасящей добавки ТУ 2493-319-05763441-2000;

- в качестве полиизоцианата используют полиизоцианат по ТУ 113-03-38-106-90 - полимерный 4,4′-бисфенилметандиизоцианат (МДИ), или смесь бисфенилметандиизоцианата (МДИ) и толуилендиизоцианатов (ТДИ), или смесь 2,4 и 2,6-толуилендиизоцианатов (соотношение 80:20);

- в качестве наполнителя используют древесные отходы - опилки, преимущественно хвойных пород.

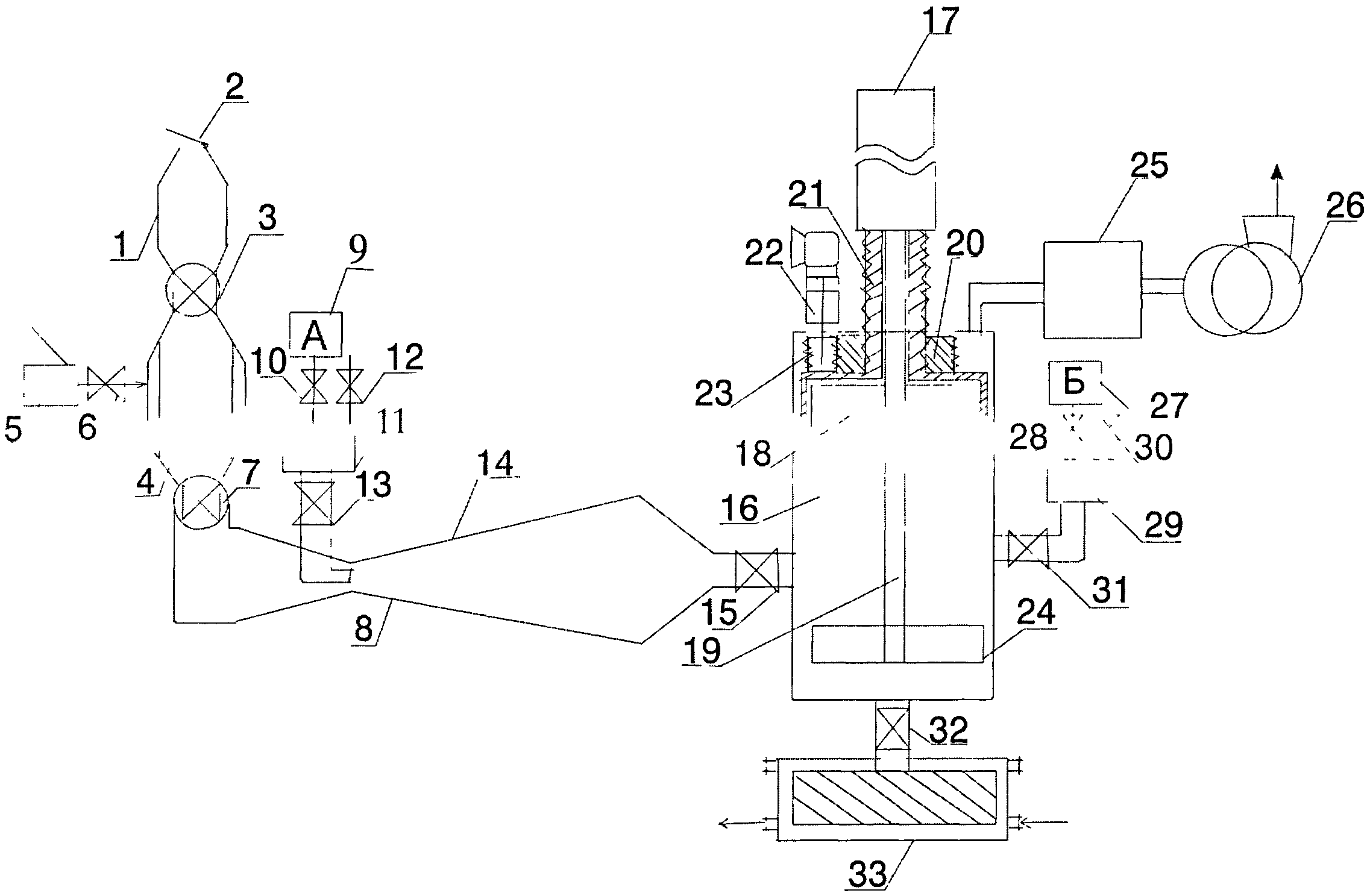

На Фиг.1 представлена установка для получения пористого теплоизоляционного материала.

Установка состоит из бункера 1 с древесными опилками, крышки 2 бункера, барабанного питателя 3 для подачи опилок, автоклава 4, парогенератора 5, вентиля 6 для подачи пара, узла 7 выгрузки из автоклава обработанных опилок, диффузорно-конфузорного устройства 8, емкости 9 с компонентом А, вентиля 10 для подачи компонента А, объемного дозатора 11 компонента A, вентиля 12, сообщающего объемный дозатор с атмосферой, клапана 13, конфузора 14, затвора 15, реактора 16, механизма 17 опускания и вращения вала мешалки 19, пуансона 18, привода 20 штока пуансона, штока 21 пуансона, мотора 22 редуктора, зубчатого колеса 23, лопастной мешалки 24, конденсатора 25, вакуумного насоса 26, емкости 27 с компонентом Б, вентиля 28 для подачи компонента Б, объемного дозатора 29 для компонента Б, вентиля 30, сообщающего объемный дозатор Б с атмосферой, клапана 31, шарового вентиля 32, обогреваемой формы 33 для прессованного изделия.

Для обоснования сущности изобретения приведены примеры получения пористого теплоизоляционного материала. Данные по составу компонентов по заявляемому объекту и прототипу представлены в таблице 1.

Показатели теплопроводности и плотности образцов (1-12) по заявляемому объекту и прототипу представлены в таблице 2.

Пример 1. Способ получения пористого теплоизоляционного материала осуществляют следующим образом. 20,00 мас.% (13,5 г) древесных опилок размерами 4±2 мм загружают в бункер 1, которые затем через барабанный питатель 3 попадают в автоклав 4 для паровой обработки при температуре, равной 250°C, в течение 1-2 сек. При закрытом барабанном питателе 3 и узле 7 выгрузки осуществляют подачу пара в автоклав 4 путем открытия вентиля 6 для подачи пара парогенератора 5.

После обработки паром открывают узел 7 выгрузки опилок, клапан 13, затвор 15 и опилки подают в диффузор диффузорно-конфузорного устройства 8. В зону перехода диффузора в конфузор в опилки подают составляющую вспенивающегося полиуретана (А) в количестве 44,44 мас.% (30,00 г), которая включает простой полиэфир на основе окиси пропилена 26,89 мас.% (18,15 г), оксипропилэтилендиамин 9,20 мас.% (6,21 г), диметилэтаноламин 0,53 мас.% (0,36 г), оксиалкиленметилсилоксановый блок-сополимер 0,39 мас.% (0,26 г), трихлорэтилфосфат 7,43 мас.% (5,02 г).

Полученную смесь выгружают в реактор 16, оснащенный перемешивающим устройством лопастного типа. При закрытом затворе 15, клапане 31 и шаровом вентиле 32 в реакторе 16 композиционную смесь подвергают перемешиванию с составляющей вспенивающегося полиуретана (А) с помощью лопастной мешалки 24 в течение 2-3 мин, а затем подвергают вакуумированию с помощью вакуумного насоса 26 до остаточного давления, равного 15-20 кПа. Пары избыточной влаги, содержащиеся в опилках, конденсируют в конденсаторе 25. Композиция в реакторе охлаждается.

После вакуумирования в смесь вводят полиизоцианат (Б) - полимерный 4,4'-бисфенилметандиизоцианат (МДИ) в количестве 35,56 мас.% (24 г), открытием вентиля 28 для подачи компонента Б и 30 при закрытом вентиле 28, затем открывают клапан 31. Закрывают клапан 31 и компоненты составляющей вспенивающегося полиуретана (А) и полиизоцианат (Б) перемешивают в реакторе 16 лопастной мешалкой 24.

После перемешивания открывают шаровой вентиль 32 и полученную композиционную массу направляют в обогреваемые до температуры 50-60°C формы 33 за счет опускания пуансона 18. Опускание пуансона 18 осуществляют за счет вращения винта от привода штока 20, представляющего собой гайку с наружной зубчатой передачей 23 и внутренней резьбой для перемещения штока, приводимой в движение мотором 22 редуктора. После выдавливания шаровой вентиль 32 закрывают, массу выдерживают в форме 15-20 мин.

Пример 2. Операции осуществляют аналогично примеру 1, при этом берут 21,00 мас.% (14,35 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают 43,89 мас.% (30 г) составляющую вспенивающегося полиуретана (А), который включает простой полиэфир на основе окиси пропилена 26,56 мас.% (18,16 г), оксипропилэтилендиамин 9,08 мас.% (6,20 г), диметилэтаноламин 0,53 мас.% (0,37 г), оксиалкиленметилсилоксановый блок-сополимер 0,38 мас.% (0,26 г), трихлорэтилфосфат 7,34 мас.% (5,01 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят полиизоцианат (Б) - смесь бисфенилметандиизоцианата (МДИ) и толуилендиизоцианатов (ТДИ), 35,11 мас.% (24 г), содержащую 19,0 г МДИ и 5,0 г ТДИ. После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 3. Операции осуществляют аналогично примеру 1, при этом берут 22,00 мас.% (15,23 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 43,34 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 26,21 мас.% (18,15 г), оксипропилэтилендиамин 8,97 мас.% (6,20 г), диметилэтаноламин 0,52 мас.% (0,36 г), оксиалкиленметилсилоксановый блок-сополимер 0,38 мас.% (0,27 г), трихлорэтилфосфат 7,26 мас.% (5,02 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 34,66 мас.% (24 г) полиизоцианата (Б) - смесь изомеров 2,4 и 2,6 - толуилендиизоцианатов (соотношение 80:20). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 4. Операции осуществляют аналогично примеру 1, при этом берут 23,00 мас.% (16,12 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 42,78 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 25,89 мас.% (18,14 г), оксипропилэтилендиамин 8,86 мас.% (6,20 г), диметилэтаноламин 0,51 мас.% (0,36 г), оксиалкиленметилсилоксановый блок-сополимер 0,37 мас.% (0,25 г), трихлорэтилфосфат 7,15 мас.% (5,05 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 34,22 мас.% (24 г) полиизоцианата (Б) - смесь изомеров 2,4 и 2,6 - толуилендиизоцианатов (соотношение 80:20). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 5. Операции осуществляют аналогично примеру 1, при этом берут 24,00 мас.% (17,05 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 42,22 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 25,55 мас.% (18,14 г), оксипропилэтилендиамин 8,74 мас.% (6,21 г), диметилэтаноламин 0,50 мас.% (0,36 г), оксиалкиленметилсилоксановый блок-сополимер 0,37 мас.% (0,27 г), трихлорэтилфосфат 7,06 мас.% (5,02 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 33,78 мас.% (24 г) полиизоцианата (Б) - смесь бисфенилметандиизоцианата (МДИ) и толуилендиизоцианатов (ТДИ). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 6. Операции осуществляют аналогично примеру 1, при этом берут 25,00 мас.% (18,00 г) древесных опилок размерами 4±2 мм предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 41,67 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 25,22 мас.% (18,15 г), оксипропилэтилендиамин 8,63 мас.% (6,21 г), диметилэтаноламин 0,49 мас.% (0,3 6 г), оксиалкиленметилсилоксановый блок-сополимер 0,36 мас.% (0,26 г), трихлорэтилфосфат 6,97 мас.% (5,02 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 33,33 мас.% (24 г) полиизоцианата (Б) - полимерный 4,4'-бисфенилметандиизоцианат (МДИ). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 7. Операции осуществляют аналогично примеру 1, при этом берут 20,00 мас.% (13,5 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 44,44 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 26,85 мас.% (18,12 г), оксипропилэтилендиамин 9,17 мас.% (6,20 г), диметилэтаноламин 0,55 мас.% (0,37 г), оксиалкиленметилсилоксановый блок-сополимер 0,40 мас.% (0,27 г), трихлорэтилфосфат 7,47 мас.% (5,04 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 35,56% (24 г) полиизоцианата (Б) - смесь изомеров 2,4 и 2,6 - толуилендиизоционатов (соотношение 80: 20). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 8. Операции осуществляют аналогично примеру 1, при этом берут 21,00 мас.% (14,35 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 43,89 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 26,55 мас.% (18,15 г), оксипропилэтилендиамин 9,10 мас.% (6,21 г), диметилэтаноламин 0,52 мас.% (0,35 г), оксиалкиленметилсилоксановый блок-сополимер 0,40 мас.% (0,30 г), трихлорэтилфосфат 7,32 мас.% (4,99 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 35,11 мас.% (24 г) полиизоцианата (Б) - смесь бисфенилметандиизоцианата (МДИ) и толуилендиизоцианатов (ТДИ). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 9. Операции осуществляют аналогично примеру 1, при этом берут 22,00 мас.% (15,23 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 43,00 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 25,99 мас.% (18,15 г), оксипропилэтилендиамин 8,89 мас.% (6,20 г), диметилэтаноламин 0,55 мас.% (0,38 г), оксиалкиленметилсилоксановый блок-сополимер 0,38 мас.% (0,26 г), трихлорэтилфосфат 7,19 мас.% (5,01 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 35,00 мас.% (24 г) полиизоцианата (Б) - смесь изомеров 2,4 и 2,6 - толуилендиизоционатов (соотношение 80:20). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 10. Операции осуществляют аналогично примеру 1, при этом берут 23,00 мас.% (16,12 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 41,77 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 25,25 мас.% (18,15 г), оксипропилэтилендиамин 8,65 мас.% (6,21 г), диметилэтаноламин 0,49 мас.% (0,35 г), оксиалкиленметилсилоксановый блок-сополимер 0,40 мас.% (0,28 г), трихлорэтилфосфат 6,98 мас.% (5,01 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 35,23 мас.% (24 г) полиизоцианата (Б) - смесь изомеров 2,4 и 2,6 - толуилендиизоционатов (соотношение 80:20). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 11. Операции осуществляют аналогично примеру 1, при этом берут 24,00 мас.% (17,05 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 40,60 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 24,54 мас.%, (18,11 г), оксипропилэтилендиамин 8,40 мас.% (6,19 г), диметилэтаноламин 0,48 мас.% (0,40 г), оксиалкиленметилсилоксановый блок-сополимер 0,38 мас.% (0,28 г), трихлорэтилфосфат 6,80 мас.% (5,02 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 35,40 мас.% (24 г) полиизоцианата (Б) - смесь изомеров 2,4 и 2,6 - толуилендиизоционатов (соотношение 80:20). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Пример 12. Операции осуществляют аналогично примеру 1, при этом берут 25,00 мас.% (18,00 г) древесных опилок размерами 4±2 мм, предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана (А) в количестве 41,67 мас.% (30,00 г), который включает простой полиэфир на основе окиси пропилена 25,20 мас.% (18,11 г), оксипропилэтилендиамин 8,65 мас.% (6,24 г), диметилэтаноламин 0,50 мас.% (0,40 г), оксиалкиленметилсилоксановый блок-сополимер 0,36 мас.% (0,25 г), трихлорэтилфосфат 6,96 мас.% (5,00 г).

Затем полученную смесь вакуумируют до остаточного давления 15-20 кПа. После этого в смесь вводят 33,33 мас.% (24 г) полиизоцианата (Б) - смесь изомеров 2,4 и 2,6 - толуилендиизоционатов (соотношение 80:20). После перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.

Полученный пористый теплоизоляционный материал соответствует требованиям ГОСТ 16381-77 «Материалы и изделия строительные теплоизоляционные. Классификация и общие технические требования»:

обладает теплопроводностью не более 0,175 Вт/(м·К) и имеет плотность не более 500 кг/м3.

С помощью прибора МГ4 «250» измеряют теплопроводность в соответствии ГОСТ 7076-99. Методика основана на прохождении через исследуемый плоский образец стационарного потока воздуха. Для осуществления измерения образец помещают в измерительную ячейку между холодильником и нагревателем и прижимают с требуемым усилием фиксирующим винтом. По окончании измерения прибор автоматически выдает значение теплопроводности измеряемого образца.

Определяют водопоглощение согласно ГОСТ 17177-94. Из изделия вырезают образец размером в плане 100×100 мм и толщиной, равной толщине изделия, высушивают его до постоянной массы и взвешивают. Затем образец помещают в ванну на сетчатую подставку и фиксируют положение сетчатым пригрузом. После этого заливают в ванну воду температурой (22+5)°C так, чтобы образец был погружен не более чем до половины толщины. Через 3 часа в ванну доливают воду в таком количестве, чтобы уровень воды был выше пригруза на 20-40 мм. Через 24 часа после залива первой порции воды образцы переносят на сетчатую подставку и через 30 с взвешивают. Массу воды, вытекающей из образца во время взвешивания, включают в массу насыщенного водой образца.

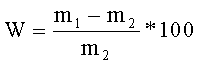

Водопоглощение W(%), вычисляют по формуле:

где m1 - масса образца после насыщения водой, г; m2 - масса сухого образца, г.

Плотность определяют согласно ГОСТ 17177-94 по формуле:

где m - масса сухого образца, кг, V - объем образца, м3.

|

|

Таким образом, заявляемый способ получения пористого теплоизоляционного материала по сравнению с прототипом позволяет получить теплоизоляционный материал с пониженными показателями плотности в 5 раз, следовательно, с пониженной теплопроводностью. Кроме того, данный способ позволяет экономить дорогостоящий пенополиуретан путем частичной замены его древесными отходами.

Способ получения пористого теплоизоляционного материала, включающий смешение одной из составляющих вспенивающегося полиуретана с наполнителем и последующее введение в смесь другой составляющей - полиизоционата, отличающийся тем, что в качестве наполнителя используют древесные опилки размерами 4±2 мм, которые предварительно подвергают паровой обработке при температуре, равной 250°C, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана, включающую простой полиэфир на основе окиси пропилена, оксипропилэтилендиамин, диметилэтаноламин, оксиалкиленметилсилоксановый блок-сополимер, трихлорэтилфосфат, затем полученную смесь выгружают в реактор, в котором смесь перемешивают и вакуумируют ее до остаточного давления, равного 15-20 кПа, после чего в смесь вводят полиизоцианат при соотношении всех компонентов смеси, мас.%: после перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°C форму и выдерживают 15-20 мин.