УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к области механической обработки предохранительных клапанов и, в частности, к устройству для вторичной механической обработки и ремонта предохранительных клапанов, а также к использованию такого устройства.

Уровень техники

Предохранительные клапаны, в особенности те, что предназначены для работы с высокими давлениями (например, клапаны, используемые в промышленном оборудовании, работающем с паром высокого давления), работают в тяжелых условиях. В результате этого во время работы взаимодействующие поверхности клапана, а именно тарелка подвижного компонента и седло клапана, могут изнашиваться путем истирания, разрыва или коррозии. Когда эти взаимодействующие поверхности изнашиваются, они могут деформироваться и/или собирать грязь либо осадок из текучей среды, проходящей через клапан во время работы. Эти деформация и/или осадок могут ухудшать контакт между взаимодействующими поверхностями, тем самым снижая перекрывающую способность клапана. Поэтому становится необходимым ремонт клапана для восстановления профилей этих взаимодействующих поверхностей таким образом, чтобы они контактировали друг с другом лучше, тем самым обеспечивая более высокую перекрывающую способность.

Обычно оборудование, включающее клапан, необходимо разбирать по меньшей мере в такой степени, чтобы можно было извлечь клапан из окружающего оборудования. После извлечения клапана из окружающего оборудования поверхности клапана могут быть механически обработаны стандартным механообрабатывающим оборудованием путем установки отдельных компонентов клапана внутрь этого стандартного механообрабатывающего оборудования.

Когда сосуды или трубопроводные системы работают в экстремальных условиях, например при высоких давлениях и высоких температурах, они обычно снабжаются предохранительными клапанами. Из соображений безопасности и функциональных соображений эти предохранительные клапаны обычно привариваются внутри системы.

После сварки соединения необходимо подвергнуть термической обработке и неразрушающему рентгенографическому контролю, с тем чтобы гарантировать, что внутри соединений не остались дефекты или концентраторы напряжений, которые могут привести к последующей аварии оборудования с катастрофическими последствиями. По этой причине клапан, седло которого требует механической обработки, трудно извлекать из окружающего оборудования, поскольку описанный сложный процесс необходимо выполнять каждый раз при повторной сборке оборудования. Подвижный компонент клапана можно с легкостью отделить и механически обработать в любом месте, если это необходимо. Но седло клапана обычно ремонтируют на месте вручную.

В экстремальных условиях, в которых работают предохранительные клапаны, является важным, чтобы исключительно плотный контакт обеспечивался между поверхностями клапана, обеспечивающими перекрытие. Допуски на шероховатость и плоскостность этих взаимодействующих поверхностей измеряются микрометрами, соответствуют зеркальной поверхности и составляют обычно приблизительно 3 микрометра.

Любой дефект, имеющийся в одной из поверхностей, представляет собой точку, на которой будет концентрироваться действие перегретого пара к которой будет прикладываться давление, и из которой будет постепенно удаляться материал вследствие механического износа под действием пара высокого давления. В результате этого клапан выйдет из строя.

Ручная механическая обработка с целью ремонта поверхности, содержащей дефект размером порядка 0,5 мм, обычно занимает приблизительно 1 день. Этот процесс состоит из нескольких этапов, и в его начале используют абразивный материал с крупными абразивными частицами, постепенно переходя на абразивный материал с все более мелкими абразивными частицами и заканчивая алмазной пастой с размером частиц 3 мкм, в результате чего получают зеркальную поверхность. Эти абразивные материалы наносят на притир, что позволяет техническому специалисту получать плоский профиль. Процесс необходимо выполнять и для подвижного компонента клапана; однако последний может быть снят с предохранительного оборудования и обработан удаленно от оборудования.

Известны портативные токарные станки, которые могут устанавливаться на валы и подшипниковые шейки валов для их вторичной токарной обработки и могут использоваться для нарезания канавок под уплотнительное кольцо или ремонта турбинных валов. Однако, хотя подобная механическая обработка на месте может иметь место, устройство, используемое для такой механической обработки, ограничено в его функциональности. Ремонт поверхностей клапана обычно содержит последовательность операций, которая не может быть выполнена обычным портативным токарным станком. Обработка поверхности, обеспечиваемая токарным станком, является неточной, и, следовательно, не отвечающей допускам, требуемым для предохранительных клапанов.

Стандартное оборудование, которое способно выполнять некоторые процессы механической обработки из тех, что требуются для ремонта предохранительного клапана, является очень крупногабаритным. Большие размеры этого оборудования (которое обычно имеет массу порядка от 0,5 тонны до нескольких тонн) делают его не поддающимся транспортировке. Поэтому это оборудование не может быть использовано на месте для ремонта поверхности седла клапана без снятия клапана с его рабочего места; следовательно, при использовании этого оборудования сохраняется необходимость повторного приваривания и т.д., что не является выгодным. Кроме того, ни в одной модели этого оборудования не предусмотрены сразу все функции, необходимые для вторичной механической обработки и ремонта предохранительных клапанов, а именно резание, токарная обработка, шлифование, притирание и полирование.

Техническое обслуживание предохранительных клапанов обычно осуществляют каждые 18 месяцев - 3 года, с тем чтобы поддерживать их соответствие определенным стандартам. Следовательно, ремонт этих клапанов является очень важным, но в настоящее время очень трудоемким процессом. Необходимо создать оборудование для механической обработки, которое решило бы названные выше проблемы.

Раскрытие изобретения

Согласно первому аспекту, изобретением предлагается устройство для вторичной механической обработки предохранительных клапанов, содержащее первый редуктор, имеющий связанный с ним первый центр вращения и сконфигурированный для приема приводного крутящего момента; второй редуктор, имеющий связанный с ним второй центр вращения, присоединенный к первому редуктору и сконфигурированный для его приведения в движение первым редуктором; соединительные средства для передачи приводного крутящего момента от первого редуктора ко второму редуктору, выполненные с возможностью определения положения второго центра вращения относительно первого центра вращения; и съемный инструментальный узел, присоединяемый ко второму редуктору для выполнения соответствующей операции механической обработки (резания, токарной обработки, шлифования, притирания или полирования) с целью ремонта поверхности предохранительного клапана.

Устройство согласно изобретению может выполнять несколько функций, благодаря чему точность восстановительной операции может быть значительно повышена. Устройство устанавливают на месте на корпус клапана и настраивают его для выполнения механической обработки. Поскольку различные режущие, шлифовальные и полировальные инструментальные узлы являются взаимозаменяемыми, одну единицу оборудования можно доставлять в место его применения и использовать для ремонта клапана без необходимости очень трудоемкой ручной чистовой обработки.

Настоящим изобретением также предлагается способ вторичной механической обработки предохранительного клапана, включающий обеспечение устройства согласно изобретению, присоединение съемного инструментального узла ко второму редуктору и выполнение соответствующей операции механической обработки посредством этого инструментального узла для ремонта поверхности предохранительного клапана.

Как было сказано выше, предохранительный клапан предпочтительно приварен к сосуду, работающему с высокой температурой/высоким давлением, поэтому операция механической обработки выполняется на месте без снятия клапана.

Соединительные средства могут содержать вращающийся элемент, сконфигурированный для его вращения первым редуктором. Соединительные средства могут также содержать зажимной элемент, который выполнен с возможностью прикрепления к вращающемуся элементу. Этот зажимной элемент может иметь вогнутый охватывающий край для приема регулировочной пластины и средства для надежного прикрепления зажимного элемента к вращающемуся элементу. Соединительные средства могут дополнительно содержать регулировочную пластину, сконфигурированную для ее приема зажимным элементом. Регулировочная пластина может иметь сформированное в ней отверстие для приема определяющего положение выступа второго редуктора, причем это отверстие смещено от центра регулировочной пластины таким образом, что угловое смещение регулировочной пластины переносит центр вращения соединенного с ней второго редуктора.

Инструментальный узел может представлять собой режущий или токарный инструментальный узел, шлифовальный инструментальный узел, например, содержащий шлифовальный инструмент с пневматическим приводом, и/или притирочный инструментальный узел.

Устройство может быть сконфигурировано для его установки на месте на оборудование, которое включает предохранительный клапан, подлежащий вторичной механической обработке. Альтернативно, оно может устанавливаться удаленно от этого оборудования и может содержать притирочный инструментальный узел, который сконфигурирован для приема подвижного компонента предохранительного клапана. Такой притирочный инструментальный узел содержит два притирочных кольца, расположенных концентрично на диске притирочного инструментального узла так, что расстояние между притирочными кольцами соответствует размеру выступа подвижного компонента. Кроме того, этот притирочный инструментальный узел может содержать рычаг для сопряжения с подвижным компонентом и приведения подвижного компонента во вращательное движение для выполнения притирания его поверхности.

Устройство может быть портативным, иными словами, оно может быть разобрано для укладки в упаковочный ящик, а потом снова собрано, когда необходимо использовать его в способе согласно изобретению.

Краткое описание чертежей

Предпочтительные варианты настоящего изобретения описаны ниже лишь в качестве примера и со ссылками на прилагаемые чертежи, на которых

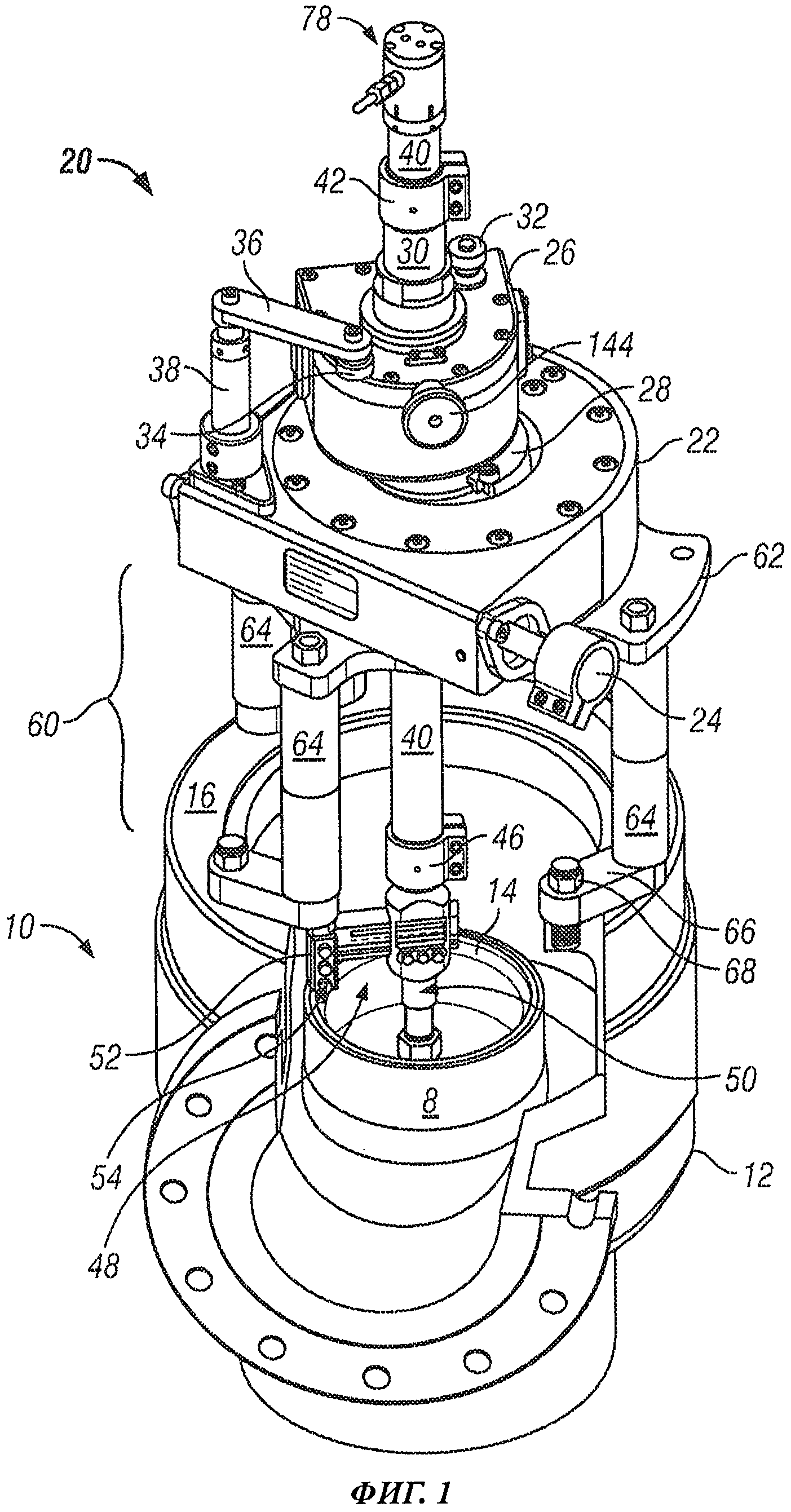

Фигура 1 - изометрическое изображение устройства для вторичной механической обработки предохранительного клапана, которое установлено на месте на предохранительный клапан,

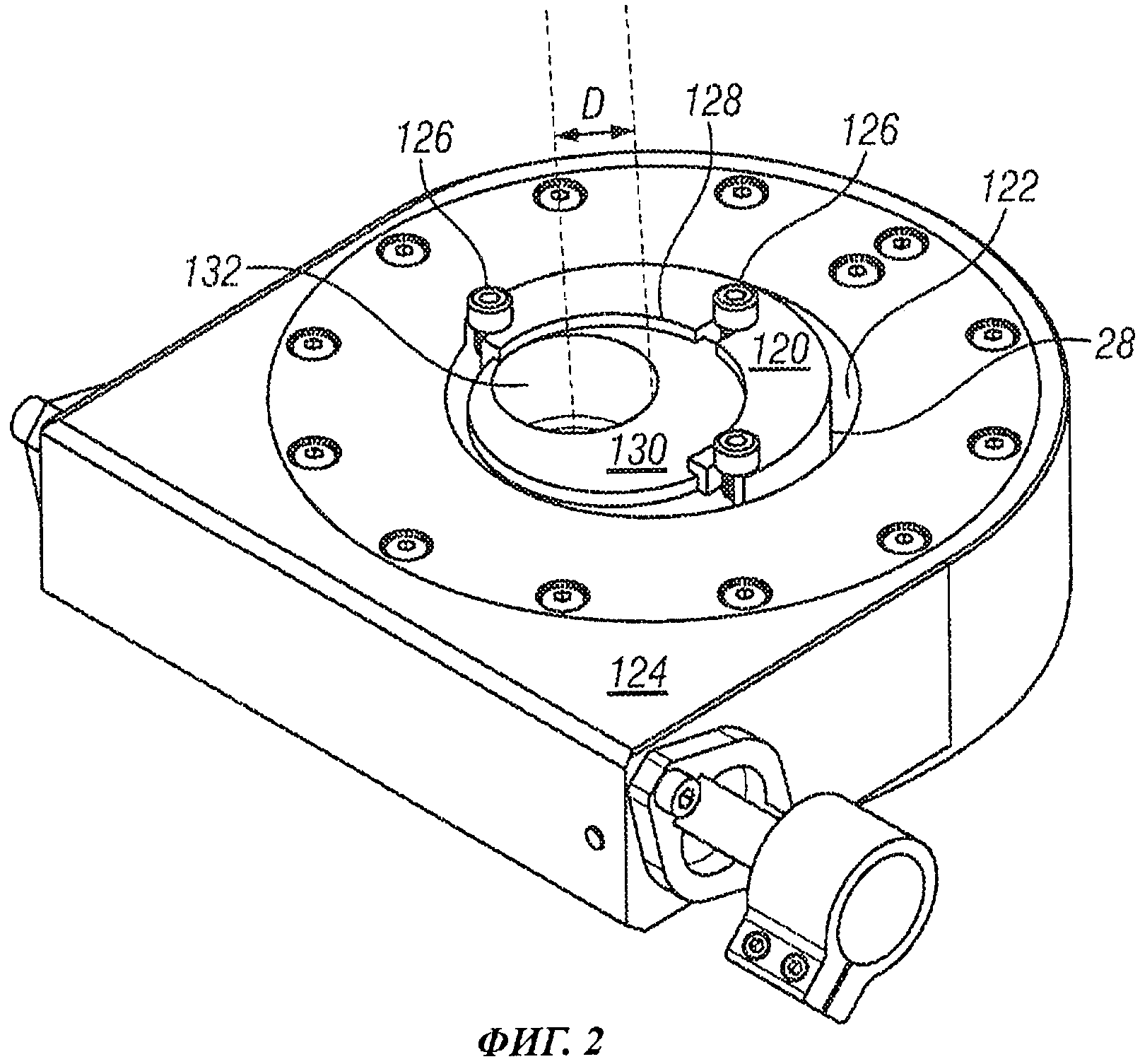

Фигура 2 иллюстрирует первый редуктор устройства, изображенного на Фигуре 1,

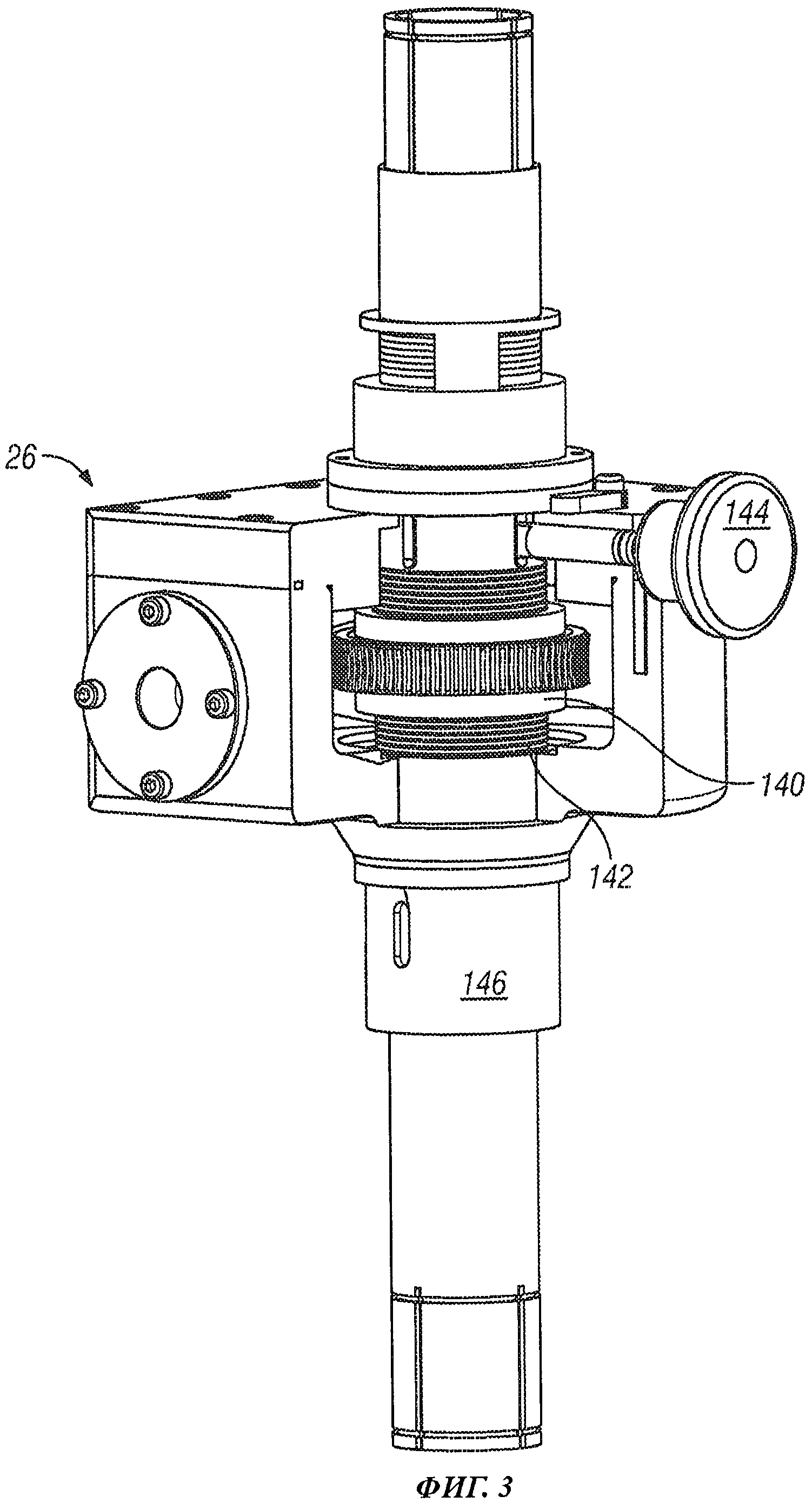

Фигура 3 иллюстрирует второй редуктор устройства, изображенного на Фигуре 1,

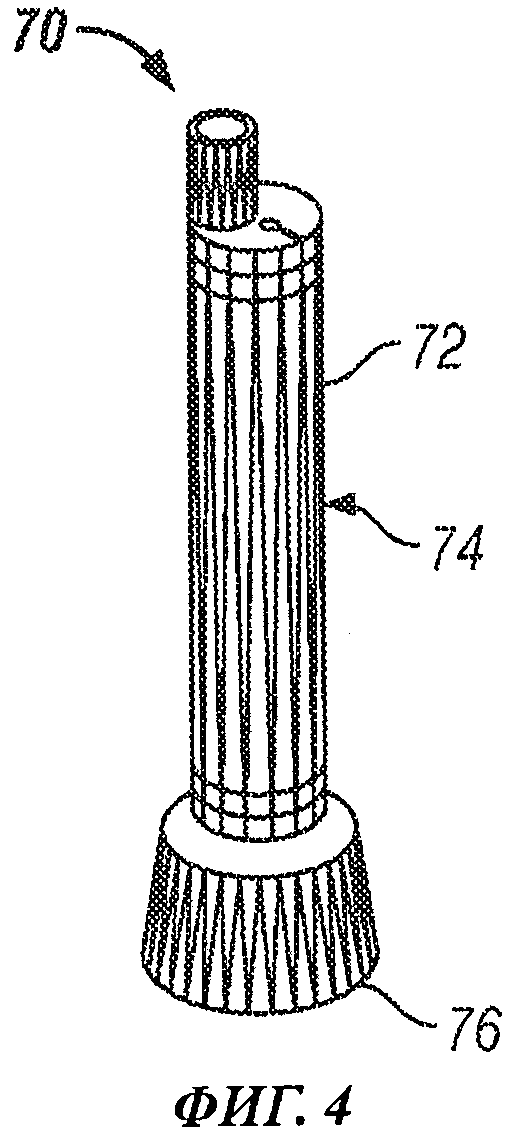

Фигура 4 иллюстрирует шлифовальный инструментальный узел для использования с устройством, изображенным на Фигуре 1,

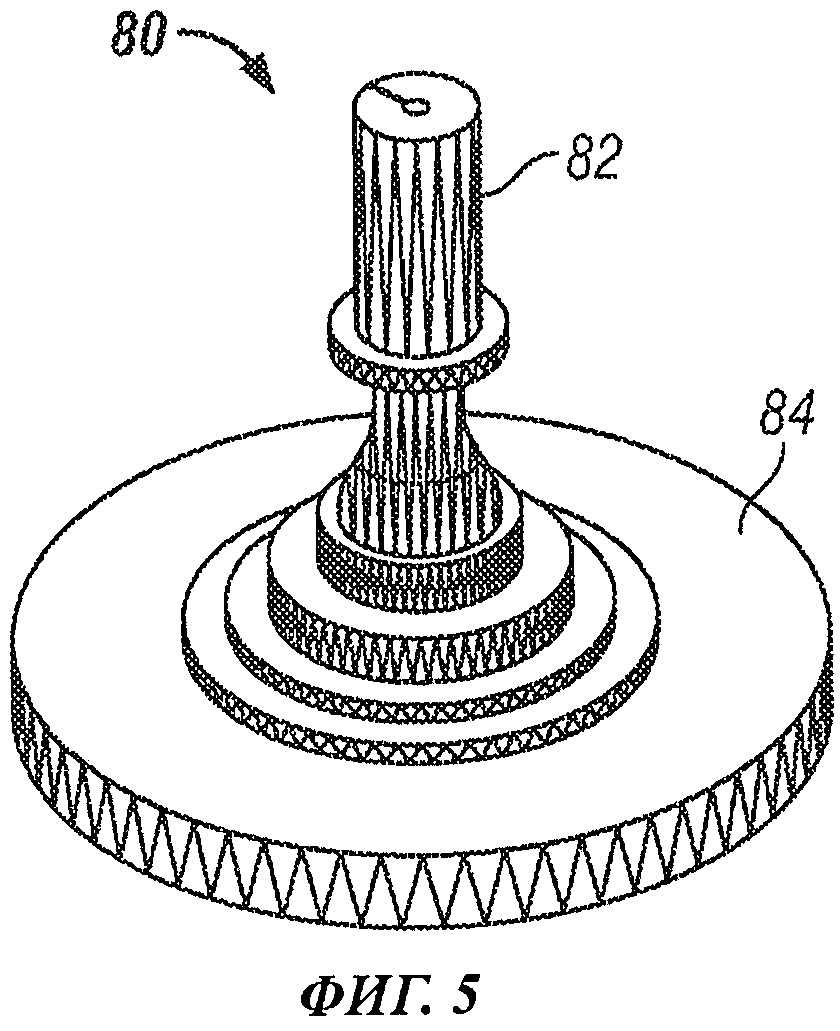

Фигура 5 иллюстрирует притирочный инструментальный узел для использования с устройством, изображенным на Фигуре 1,

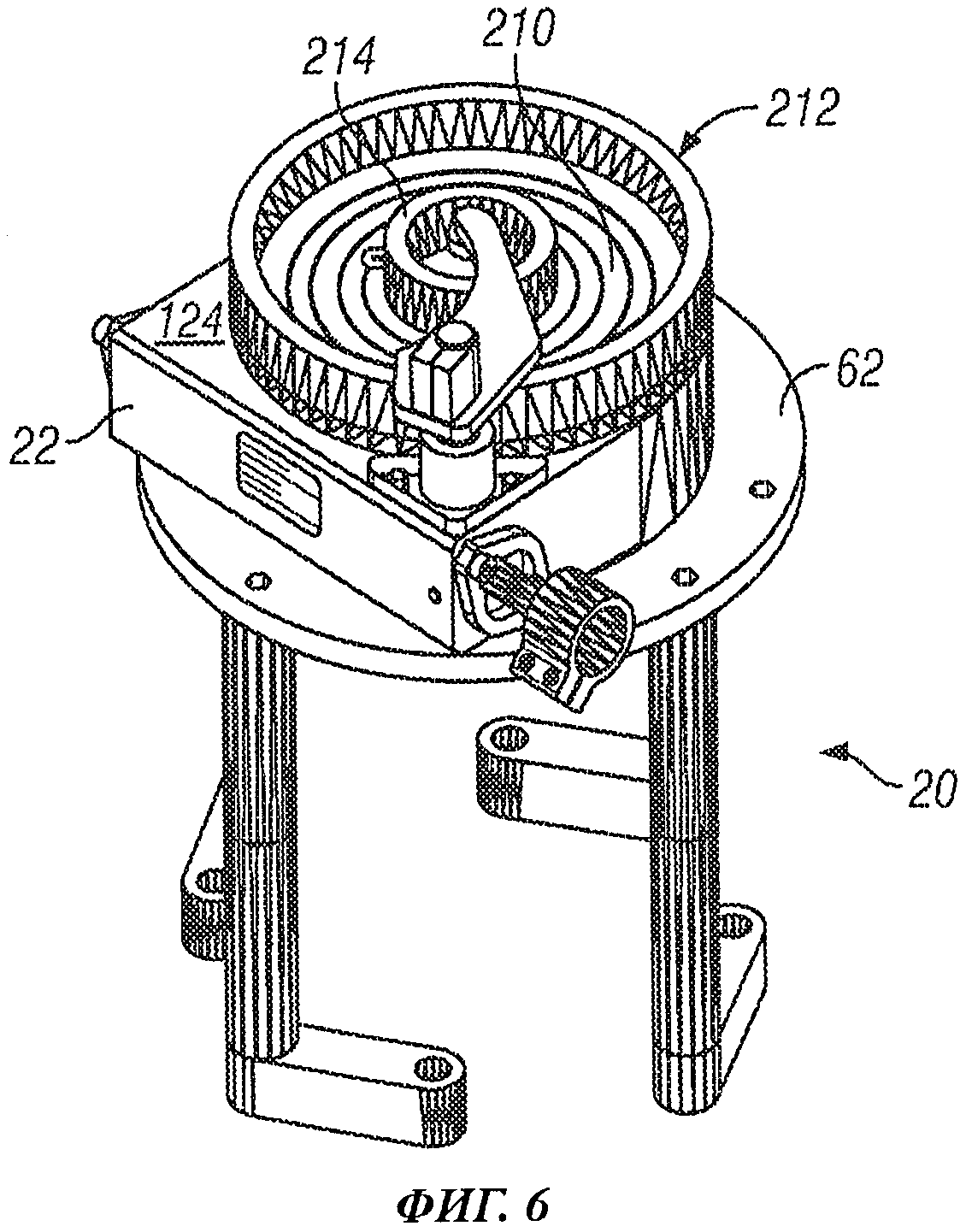

Фигура 6 - изометрическое изображение притирочного инструментального узла с диском и притирочными кольцами, установленного на устройство, изображенное на Фигуре 1, и

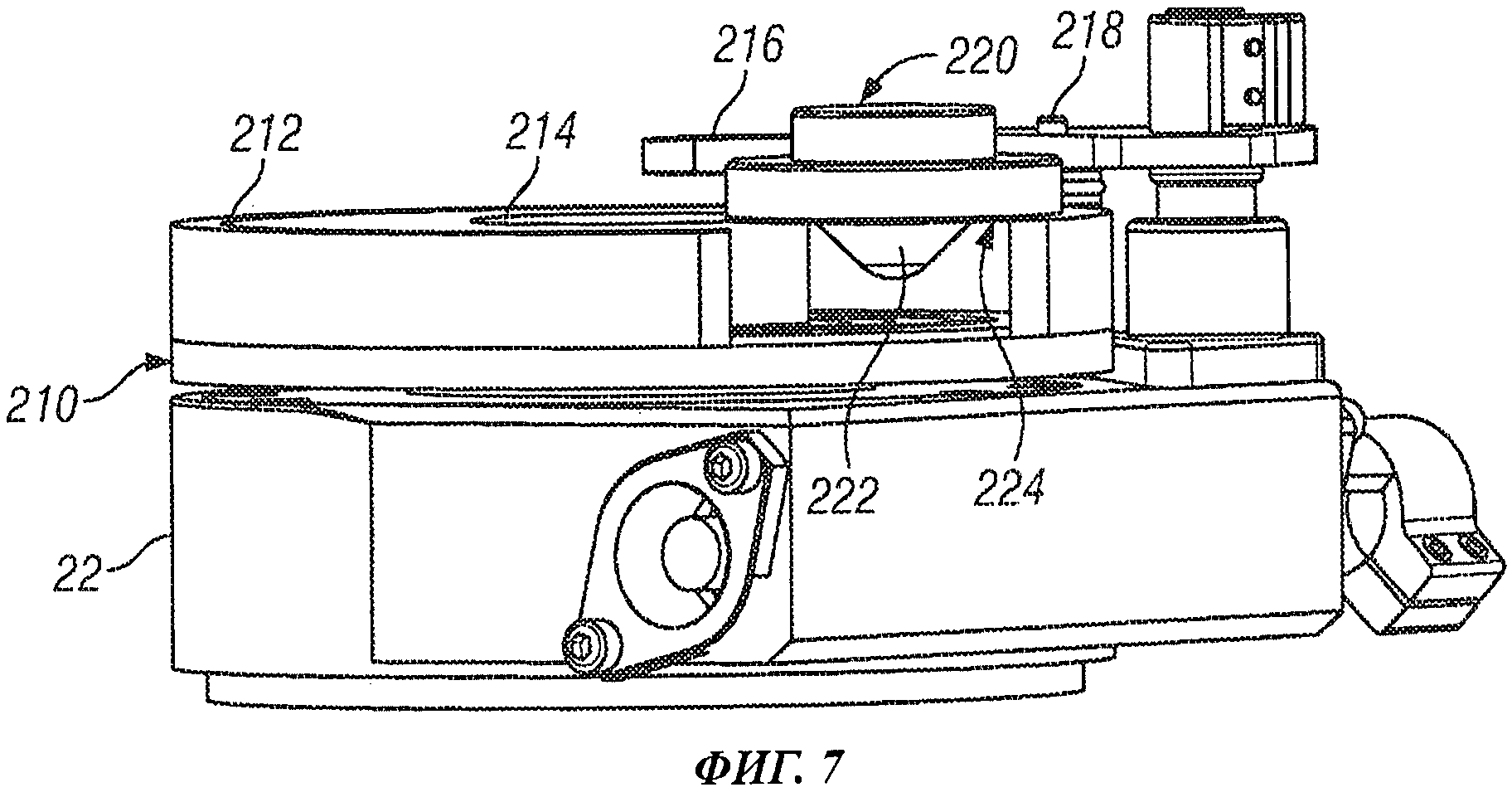

Фигура 7 - вид сбоку устройства, изображенного на Фигуре 6.

Осуществление изобретения

Фигура 1 иллюстрирует предохранительный клапан 10, содержащий корпус 12 клапана, внутри которого расположено седло 8 клапана, предназначенное для приема тарелки подвижного компонента (не показан), при этом седло 8 клапана имеет поверхность 14, предназначенную для взаимодействия с тарелкой подвижного компонента с образованием плотного стыка между ними. Как показано, устройство 20 для вторичной механической обработки предохранительного клапана 10 установлено на верхней поверхности 16 корпуса 12 клапана.

Первый редуктор 22 снабжен соединительным приспособлением 24 для приема приводного крутящего момента от внешнего привода (не показан). На первом редукторе 22 смонтирован второй редуктор 26. Второй редуктор 26 присоединен к первому редуктору 22 с помощью соединительного приспособления 28. Шпиндель 30 проходит через центр вращения второго редуктора 26 и приводится во вращение вокруг этого центра вращения, когда его зубчатые колеса приводятся в движение внешним приводным крутящим моментом.

Соединительное приспособление 28 (показанное на Фигуре 2) содержит серповидный зажимной элемент 120, который посажен внутри углубления 122, сформированного на верхней поверхности вращающегося элемента 124 первого редуктора 22. Зажимной элемент 120 закреплен на месте множеством крепежных элементов 126 (в этом примере показаны три крепежных элемента 126).

Внутренний криволинейный край 128 серповидного зажимного элемента 120 имеет охватывающий профиль, под которым может быть расположена круглая пластина 130. При затягивании крепежных элементов 126 таким образом, что зажимной элемент 120 закрепляется, круглая пластина 130 зажимается и, следовательно, тоже закрепляется на месте. Круглая пластина 130 имеет эксцентрично расположенное на ней отверстие 132. Отверстие 132 имеет такой размер, чтобы принимать внутрь него определяющий положение выступ 146 (показанный на Фигуре 3) второго редуктора 26.

Путем изменения ориентации круглой пластины 130 относительно зажимного элемента 120 и последующего затягивания крепежных элементов 126 ось центра вращения второго редуктора 26, а следовательно, ось шпинделя 30, может быть перенесена в эксцентричное положение относительно оси вращения первого редуктора 22.

Соединительное приспособление 28, таким образом, позволяет сдвигать второй редуктор 26 в поперечном направлении относительно первого редуктора 22. Этим способом центры вращения соответствующих редукторов 22, 26 могут быть смещены друг от друга на расстояние D.

Когда первый редуктор 22 и второй редуктор 26 выровнены таким образом, что их центры вращения совпадают (т.е. D=0), шпиндель 30 вращается вокруг центра вращения первого редуктора 22. Однако, когда центры вращения соответствующих редукторов 22, 26 смещены друг от друга с помощью соединительного приспособления 28, шпиндель совершает планетарное движение во время работы устройства 20. Иными словами, шпиндель 30 вращается вокруг центра вращения второго редуктора 26, а второй редуктор 26 сам вращается вокруг центра вращения первого редуктора 22 на расстоянии D от него.

Вернемся к Фигуре 1. Второй редуктор 26 снабжен зубчатым колесом 32 вертикальной подачи, которое сконфигурировано для взаимодействия с зубчатым колесом 34, установленным на рычаг 36, при этом рычаг 36 установлен на стойке 38, а стойка 38 установлена на первом редукторе 22. При взаимодействии между зубчатыми колесами 32 и 34 зубчатое колесо 32 поворачивается, вынуждая внутренний механизм второго редуктора 26 переместиться таким образом, что шпиндель 30 поступательно смещается в вертикальном (т.е. продольном) направлении относительно второго редуктора 26.

Фигура 3 показывает внутренний механизм второго редуктора, который содержит храповый механизм 140, приводимый во вращение вокруг имеющего мелкий шаг резьбы резьбового компонента 142 шпинделя 30, в результате чего может быть обеспечено продольное перемещение или смещение. После некоторого периода непрерывной работы величина продольного смещения шпинделя 30 может быть значительной. Является желательным наличие средств для быстрого возвращения шпинделя 30 в его исходное положение для начала следующего резания. Для обеспечения этого быстрого возвращения предусмотрен механизм быстрого освобождения, с помощью которого при нажатии кнопки 144 шпиндель 30 расстопоривается и может быть перемещен в продольном направлении без необходимости трудоемкого вращения (зубчатого колеса 32) для обратного перемещения шпинделя 30 с помощью резьбового компонента 142.

Вернемся к Фигуре 1. Шпиндель 30 является полым и сконфигурирован для приема внутрь него вала 40 вертикальной регулировки. Вал 40 вертикальной регулировки неподвижно закреплен относительно шпинделя 30 с помощью соединительного приспособления 42, расположенного на верхнем конце шпинделя 30, как изображено на фигурах, и еще одного соединительного приспособления (не показано), расположенного на нижнем конце шпинделя 30 внутри второго редуктора 26.

Еще одно соединительное приспособление 46 расположено на нижнем конце вала 40 вертикальной регулировки для прикрепления инструментального узла к валу 40 вертикальной регулировки. Инструментальный узел в первом варианте осуществления, изображенном на Фигуре 1, представляет собой режущий инструментальный узел 48. Режущий инструментальный узел 48 предпочтительно содержит соединительное приспособление 50, на которое установлен держатель 52 инструмента, а держатель 52 инструмента вмещает режущий инструмент 54.

Является необходимым наличие возможности точного позиционирования инструментального узла (в данном примере - режущего инструментального узла 48) относительно поверхности, подлежащей механической обработке (в данном примере - поверхности 14 седла клапана). Для этого устройство 20 содержит монтажный узел 60. Монтажный узел 60 содержит опорную плиту 62, на которой смонтирован первый редуктор 22. Множество стоек 64 (в данном примере - четыре) прикреплены к нижней стороне опорной плиты 62, а каждая соответствующая стойка 64 содержит присоединенную к ее нижней части опору 66. Каждая опора 66 выполнена с возможностью ее поворота вокруг центральной оси соответствующей стойки 64. Крепежный элемент 68, такой как болт с гайкой, имеется на дальнем конце каждой соответствующей опоры, при этом крепежный элемент 68 сконфигурирован для его присоединения к верхней поверхности 16 корпуса 12 клапана.

В первом варианте осуществления (изображенном на Фигуре 1) во время работы приводной двигатель (не показан), генерирующий крутящий момент, присоединен к соединительному приспособлению 24. Вращение приводного двигателя преобразуется во вращательное движение вокруг продольной оси, проходящей через центр вращения первого редуктора 22, с помощью зубчатых передач, расположенных в первом редукторе 22. В этом варианте осуществления второй редуктор 26 не смещен относительно первого редуктора 22. Иными словами, центры вращения двух редукторов 22, 26 выровнены, и шпиндель 30, а следовательно, и вал 40 вертикальной регулировки вращаются вокруг центральной продольной оси устройства 20. Эта продольная ось проходит через центры вращения первого и второго редукторов 22, 26. При приложении крутящего момента через соединительное приспособление 24 второй редуктор 26, шпиндель 30 и вал 40 вертикальной регулировки вместе с режущим инструментальным узлом 48 вращаются вокруг центральной продольной оси устройства 20. Зубчатое колесо 32 вертикальной подачи смещено от центра вращения второго редуктора 26 и во время работы вращается вокруг центра вращения второго редуктора 26. Один раз за оборот второго редуктора 26 зубчатое колесо 32 вертикальной подачи входит в контакт с зубчатым колесом 34. Зубчатое колесо 32 приводится во вращение этим контактом, и храповый механизм 140 приводится в движение, в результате чего шпиндель 30 поступательно смещается в продольном направлении к поверхности 14 седла клапана. При таком смещении шпинделя 30 присоединенный к нему вал 40 вертикальной регулировки и режущий инструментальный узел 48 тоже перемещаются к поверхности 14 седла клапана. Следовательно, режущий инструмент 54 перемещается внутрь поверхности 14 седла клапана, в результате чего материал удаляется с поверхности 14 седла клапана при вращении второго редуктора 26.

Радиальная протяженность материала, который требуется удалить, может быть слишком большой для удаления за один проход. Поэтому, когда первый проход был сделан, нажимают кнопку 144 освобождения и перемещают шпиндель 30 в его продольном направлении в позицию над поверхностью 14 седла клапана. Режущий инструментальный узел 48 затем регулируют для смещения режущего инструмента 54 радиально наружу, после чего выполняется следующий проход резания.

Во втором варианте осуществления устройство 20 используется для выполнения шлифовальной операции. Режущий инструментальный узел 48 из первого варианта осуществления заменен шлифовальным инструментальным узлом 70, изображенным на Фигуре 4. Шлифовальный инструментальный узел 70 содержит соединительное приспособление 72 для присоединения шлифовального инструментального узла к валу 40 вертикальной регулировки с помощью соединительного приспособления 46. Шлифовальный двигатель 74 вмещен внутрь соединительного приспособления 72. Шлифовальный двигатель 74 приводится в действие пневматически, а подача воздуха осуществляется через соединительный элемент 78, расположенный на дальнем конце вала 40 вертикальной регулировки (см. Фигуру 1).

Шлифовальный двигатель 74, приводимый в действие пневматически, вынуждает присоединенную к нему шлифовальную головку 76 вращаться вокруг продольной оси соединительного приспособления 72.

Во время работы второй редуктор 26 смещают в поперечном направлении относительно первого редуктора 22. С этой целью крепежные элементы 126 ослабляют для расфиксации соединительного приспособления 28 и круглую пластину 130 поворачивают внутри серповидного зажимного элемента 120 для смещения второго редуктора 26 таким образом, чтобы шлифовальная головка 76 находилась над поверхностью клапана, подлежащей шлифованию. Крепежные элементы 126 затем затягивают для фиксации соединительного приспособления 28 и расстояние D относительного смещения получают между центрами вращения первого и второго редукторов 22, 26. Во время работы устройства 20 второй редуктор 26, шпиндель 30, вал 40 вертикальной регулировки и шлифовальный инструментальный узел 70 вращаются вокруг центральной продольной оси первого редуктора 22 на расстоянии D от нее. Помимо этого вращательного движения, шлифовальная головка 76 шлифовального инструментального узла 70 вращается вокруг ее собственной оси с помощью шлифовального двигателя 74, приводимого в действие пневматически. Следовательно, шлифовальная головка 76 совершает планетарное движение и при входе в контакт с поверхностью, подлежащей шлифованию (например, поверхностью 14 седла клапана), удаляет с нее материал. Как и в предыдущем варианте осуществления, один раз за оборот второго редуктора 26 зубчатое колесо 32 вертикальной подачи входит в контакт с зубчатым колесом 34, что вынуждает зубчатое колесо 32 повернуться, вызвав поворот внутреннего храпового механизма 140 второго редуктора 26, а это вынуждает шпиндель 30 переместиться в вертикальном направлении вместе с валом 40 вертикальной регулировки, в результате чего удаляется еще один слой материала с поверхности, подлежащей шлифованию.

Поскольку расстояние D можно изменять, устройство является очень гибким и может быть настроено на ремонт широкого диапазона размеров седла 8 предохранительного клапана. Если седло является настолько крупным, что его невозможно обработать при имеющемся размере круглой пластины 130, то может быть использовано пропорционально увеличенное устройство. Минимальный размер поверхности 14 седла клапана, которая может быть механически обработана, ограничен лишь диаметром шлифовальной головки 76.

При обработке самых мелких седел клапана шлифовальная головка вращается вокруг ее собственной оси, которая совпадает с центральной осью первого редуктора. Планетарного движения в этом случае нет.

Третий вариант осуществления устройства из Фигуры 1 содержит притирочный и/или полировальный инструментальный узел 80, изображенный на Фигуре 5. Притирочный инструментальный узел 80 содержит соединительное приспособление 82, к которому присоединен притир 84.

Соединительное приспособление 82 совмещают с валом 40 вертикальной регулировки и прикрепляют к нему путем затягивания соединительного приспособления 46. Шпиндель 30 вместе с валом 40 вертикальной регулировки смещают от центральной оси устройства 20 путем расфиксации соединительного приспособления 28 и смещения центра вращения второго редуктора 26 на расстояние D от центра вращения первого редуктора 22. Иными словами, центры вращения этих двух редукторов не совпадают, поэтому второй редуктор 26, а также шпиндель 30, вал 40 и притирочный инструментальный узел 80 движутся вокруг продольной оси устройства 20 на расстоянии D от нее, а не вращаются вокруг их собственных осей.

Во время работы притир 84 располагают над поверхностью, которая подлежит механической обработке, путем регулировки расстояния D смещения между центрами вращения двух редукторов 22, 26 с помощью соединительного приспособления 28, как описано выше. Положение в вертикальном направлении вала 40 вертикальной регулировки, а, следовательно, и притирочного инструментального узла 80 регулируют путем ослабления соединительного приспособления 42 и нижнего соединительного приспособления (не показано), изменения положения вала 40 вертикальной регулировки и затягивания указанных соединительных приспособлений после того, как установлено желаемое положение. Тонкую регулировку положения в вертикальном направлении могут осуществлять путем ручного вращения зубчатого колеса 32 вертикальной подачи для введения притира 84 в контакт с поверхностью, подлежащей притиранию и полированию. Перед введением притира 84 в контакт с поверхностью, подлежащей полированию, на притир 84 обычным способом наносят абразивную пасту или абразивный материал.

Обработку начинают с абразивного материала с крупными абразивными частицами, например, размером 200 мкм, поэтапно переходя на абразивный материал с все более мелкими абразивными частицами и заканчивая абразивным материалом с размером частиц 3 мкм (в качестве таких частиц используют частицы карбида кремния), в результате чего может быть получена зеркальная поверхность. При использовании устройства согласно настоящему изобретению количество этапов притирания может быть уменьшено. Например, весь процесс, который занял бы целый день или больше при выполнении притирания или полирования вручную, например, для удаления дефекта глубиной 0,5 мм, может быть выполнен менее чем за час при использовании приведенного в качестве примера устройства согласно изобретению.

Фигуры 6 и 7 иллюстрируют четвертый вариант осуществления устройства 20. В четвертом варианте осуществления устройство сконфигурировано для притирания и полирования тарелки клапана из подвижного компонента клапана.

Второй редуктор 26 снят с первого редуктора 22, и диск 210 установлен на вращающийся элемент 124 первого редуктора 22. Притирочные кольца 212, 214 установлены на диск 210, причем их размеры выбраны таким образом, чтобы соответствовать размеру конкретной тарелки клапана, подлежащей ремонту.

Как показано на Фигуре 7, диаметрально противоположные области тарелки 220 клапана поддерживаются внутренним притирочным кольцом 214 и внешним притирочным кольцом 212. Это позволяет выступу 222 тарелки 220 находиться между внутренним и внешним притирочными кольцами 214, 212 с сохранением контакта между поверхностью 224, подлежащей механической обработке, и верхней поверхностью каждого соответствующего притирочного кольца 214, 212.

Рычаг 216 установлен на первый редуктор 22. Рычаг 216 содержит приводящий в движение элемент 218, который во время работы входит в контакт с тарелкой 220 клапана и вынуждает тарелку 220 клапана повернуться вокруг ее собственной вертикальной оси. Этот поворот тарелки 220 клапана создает подвижный контакт между поверхностью 224 и верхними поверхностями притирочных колец 212 и 214. Притирочные абразивные материалы на поверхностях притирочных колец 212, 214 заменяют, как описано выше, с тем чтобы осуществлялось притирание поверхности 224. Тарелка 220 клапана, таким образом, по существу совершает планетарное движение относительно центральной продольной оси первого редуктора 22.

Для притирания поверхности 224 устройство 20 устанавливают на поверхность пола. Верхнюю часть клапана разбирают и тарелку 220 устанавливают на устройство 20.

Устройство 20 и все присоединяемые к нему компоненты могут быть с легкостью разобраны и уложены в три портативных упаковочных ящика, благодаря чему устройство 20 может быть с легкостью доставлено техническим специалистом в любое географическое местоположение.

Резюмируя вышесказанное, предлагается многофункциональное устройство для восстановления профилей сопрягаемых поверхностей седла и тарелки предохранительного клапана. Многофункциональность включает операции резания, шлифования и притирания. Устройство является портативным и может быть доставлено на место выполнения работ и установлено на месте на оборудование, в котором находится предохранительный клапан.