Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к горной, металлургической и строительной промышленности и может быть использовано при переработке техногенных отвалов, например, шлаков и шламов черной и цветной металлургии с получением железосодержащего концентрата и качественных цементов.

Известен способ подготовки к обогащению металлургических шлаков, включающий обработку шлака в центробежном роторном дробильном аппарате с горизонтальным или с вертикальным ротором, содержащим ударные ускорительные элементы и отражательные поверхности. Скорость удара ускорительного элемента о частицу шлака не менее 20 м/с. При указанной скорости удара о частицу шлака происходит так называемое «селективное измельчение», заключающееся в измельчении слабых и сохранении прочных частиц при одинаковом воздействии на частицы материала, имеющие разную прочность (патент РФ №2309186, опубл. 27.10.2007).

Известный способ позволяет отделять металлическую составляющую от шлаковой.

Недостатком заявленного способа является невозможность разделения оксидов железа с оксидами кремния, кальция или алюминия, так как они имеют одну и ту же прочность, а селективным способом можно разделять только материалы с разной прочностью.

Известен способ переработки отвальных шлаков, в частности сталеплавильных шлаков, включающий их дробление с воздушной сепарацией на каждой стадии дробления посредством перемещения материала в потоке воздуха с обеспечением извлечения наименее плотной неметаллической составляющей шлака пылевидной фракции (-0,08 мм), после чего осуществляют магнитную сепарацию надрешетного шлака или ручную выборку металла из надрешетного шлака, а после заключительной стадии дробления перед воздушной сепарацией проводят избирательное измельчение неметаллической составляющей шлака, при этом в процессе переработки обеспечивают постадийный перевод всей неметаллической составляющей перерабатываемого шлака в пылевидную фракцию (-0,08 мм) и извлечение ее потоком воздуха из шлака на каждой стадии (патент РФ №2358027, опубл. 10.06.2009).

Известный способ позволяет извлекать практически все металлические корольки из перерабатываемого материала, а также получать хорошо высушенную, очищенную от металла и измельченную сырьевую добавку для портландцемента.

Недостатком известного способа является низкая эффективность разделения соединений оксидов железа с оксидом кремния, например фаялита (2FeO·SiO2), присутствующего в значительных количествах в металлургических, особенно медеплавильных шлаках. Фаялит не обладает магнитными свойствами, поэтому его невозможно отделить магнитной сепарацией. Кроме того, он занимает промежуточное положение по истинной плотности между силикатными материалами и оксидами железа, поэтому его сложно выделить в силикатную или ферритную части пневматическими способами обогащения.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ получения магнетита с использованием красного шлама (патент РФ №2433956, опубл. 20.11.2011), включающий по меньшей мере стадию восстановления гематита и/или гетита до магнетита по меньшей мере одним восстановителем, который содержит по меньшей мере растительное масло, и/или жир, и/или уголь совместно с по меньшей мере растительным маслом и/или жиром, при этом процесс включает следующие стадии:

а. смешивание красного шлама с восстановителем;

b. сжигание реакционной смеси при регулируемой подаче воздуха в течение заданного интервала времени в заданном температурном интервале;

с. отделение твердых компонентов от реакционной смеси;

d. измельчение твердых компонентов;

е. отделение но меньшей мере одного первого компонента, содержащего по меньшей мере магнетит, по меньшей мере от одного второго твердого компонента, при этом на стадии b) подачу воздуха регулируют таким образом, что реакция проходит в условиях с соотношением ниже стехиометрического, температурный интервал на этой стадии ограничен значением по меньшей мере 650°C и/или значением не выше 1000°C, а продукты сгорания, содержащие по меньшей мере монооксид углерода и/или водород на этой стадии возвращаются в реакционную зону, перед стадией с) на дополнительной стадии f) подачу воздуха в течение задаваемого интервала времени регулируют таким образом, что реакция проходит в условиях с соотношением ниже и/или выше стехиометрического, на стадии е) используют магнитный сепаратор, на стадии а) к красному шламу и восстановителю дополнительно прибавляют по меньшей мере один другой компонент, содержащий по меньшей мере карбонат кальция, второй компонент, отделяемый на стадии е), содержит по меньшей мере одно вещество типа добавки к цементу, содержит диоксид кремния, и/или силикаты, и/или алюмосиликаты.

Достоинством данного изобретения является то, что к красному шламу вместе с восстановителем добавляется известняк, который облегчает разделение силикатной и ферритной составляющих за счет реакции оксида кальция с оксидом кремния.

Недостатком способа переработки красного шлама путем получения магнетита является получение только одного ценного продукта.

Количество вводимого известняка по данному изобретению не превышает 10 мас.%, что недостаточно для формирования в силикатной части минералов, обладающих вяжущими свойствами. При таком количестве известняка в системе образуется преимущественно галенит C2AS, не обладающий гидравлической активностью. Вследствие этого алюмосиликатные хвосты, образующиеся в процессе переработки, сами по себе не являются ценными продуктами и могут использоваться только как добавки при производстве цемента.

Кроме того, особенностью прототипа является получение железа в виде магнетита - как указано в самом прототипе «наиболее стабильного термодинамически оксида железа» со структурой шпинели, который достаточно трудно восстановить до металлического железа. В то же время известно, что применение в процессах восстановления металлизованных железосодержащих продуктов (например, металлизованных окатышей взамен агломерата в доменном процессе) взамен окисленных существенно улучшает показатели процесса [Леонтьев Л.И. Пирометаллургическая переработка комплексных руд / Л.И. Леонтьев, Н.А. Ватолин, С.В. Шаврин, Н.С. Шумаков. - М.: Металлургия, 1997. - 432 с]. Поэтому получение металлизованного железа предпочтительнее. В то же время получение металлизованного железа приводит к восстановлению части фосфора и переходу серы в металлическую фазу, для ограничения развития данного нежелательного процесса в шихту необходимо вносить больше известняка, чем в прототипе.

Задача настоящего изобретения заключается в разработке способа комплексной переработки оксидных железосодержащих материалов с одновременным получением железосодержащего концентрата и портландцемента высокого качества.

Для решения поставленной задачи в способе переработки оксидных железосодержащих материалов, включающем смешение компонентов исходной шихты, содержащей оксидный железосодержащий материал, углеродистый восстановитель и карбонат кальция, восстановительный обжиг исходной шихты, разделение твердого компонента на железосодержащую и силикатную составляющие, согласно изобретению перед смешиванием компонентов исходной шихты проводят их сушку и гомогенизацию путем совместного помола, восстановительный обжиг исходной шихты ведут при 700-1200°C, а разделение полученной смеси на силикатный и железосодержащий концентраты осуществляют пневматическим способом в циклонах, железосодержащий концентрат выводят из зоны обжига и после охлаждения подвергают повторной магнитной или электростатической, или пневматической сепарации, образующийся после повторной сепарации силикатный концентрат смешивают с силикатным концентратом, образовавшимся после первого пневматического разделения, а коллективный силикатный концентрат направляют на обжиг до клинкера, при этом перед обжигом в коллективный силикатный концентрат вводят корректирующие добавки в количестве не более 20 мас.% массы концентрата, при этом исходная шихта содержит компоненты при следующем соотношении, мас.%: карбонат кальция - 10,0-65,0, углеродистый восстановитель - 3,0-14,0, оксидный железосодержащий материал - остальное.

При этом в качестве корректирующих добавок используют известняк или кварцевый песок, или глину, или каолин, или технический глинозем.

Отходы металлургической отрасли в виде шлаков или шламов содержат значительное количество оксидов железа, вследствие чего их переработка на минеральные вяжущие вещества, особенно на портландцемент, затруднена вследствие низкой гидравлической активности ферритов кальция. Результаты ряда исследований свидетельствуют о возможности повышения гидравлической активности ферритов кальция за счет сульфатирования данных минералов (Кузнецова Т.В. Специальные цементы / М.М. Сычев, А.П. Осокин и др. - СПб.: Стройиздат, 1997. - 314 с.), формирования в вяжущей системе ферритов бария (Бацанова С.С. Исследование закономерности проявления вяжущих свойств ферритами щелочноземельных элементов с привлечением концепции электроотрицательности / В.В. Тараненкова, Е.Н. // Современные технологии тугоплавких неметаллических и силикатных материалов: 2 междунар. конф. студентов, аспирантов и молодых ученых, 23-24 марта 2011 г.: материалы. - X.: НТУ «ХПИ», 2011. - С.45-46.) или значительного количества браунмиллерита C4AF (цемент Феррари). Однако все эти цементы имеют узкоспециальную сферу применения. Наиболее широко шлаки с высоким содержанием оксидов железа используются в качестве железосодержащей добавки при производстве портландцемента в количестве от 2,0 до 5,0%, при этом количество шлаков, вовлекаемых в такой передел, незначительно по сравнению с объемом образующихся шлаков.

Предлагаемый способ позволяет производить комплексную переработку оксидных железосодержащих материалов, с одновременным получением двух ценных продуктов - железного концентрата и портландцемента. Особенность восстановительного обжига заключается во введении в сырьевую смесь вместе с углеродистым восстановителем карбоната кальция в количестве, необходимом для формирования при обжиге кальцийсодержащих силикатных минералов. При этом создаются благоприятные термодинамические условия для разрушения соединений оксидов железа с оксидами кремния и стеклофазы, формирования кристаллических фаз кальцийсодержащих силикатных минералов и восстановления оксидов железа. В процессе восстановления изменяется плотность и ферромагнитные свойства оксидов железа и создаются благоприятные условия для разделения силикатного компонента и железосодержащего концентрата пневматическим способом и дополнительного обогащения железосодержащего концентрата электромагнитным или электростатическим воздействием.

Кальций, в электрохимическом ряду напряжений металлов, находится намного левее Fe, поэтому он всегда будет вытеснять железо из его соединений с серой и фосфором. При температурах обжига, реализуемых в заявленном способе, термодинамическое предпочтение протекания таких реакций существенно возрастает, что приводит к переходу оксидов серы и фосфора в силикатный концентрат и очистке металлического концентрата от данных вредных примесей.

Известно, что при совместном обжиге известняка и углерода протекает эндотермическая реакция восстановления диоксида углерода:

Благоприятные термодинамические условия для восстановления оксидов железа в подобной среде возникают при температуре выше 700°C, так как выше этой температуры начинается активное разложение карбоната кальция СаСО3 с образованием СО2 и в газовой атмосфере образуется не менее 40% моноксида углерода СО, являющегося восстановителем оксидов железа. Наиболее благоприятные термодинамические условия для восстановления оксидов железа возникают при температуре выше 1000°C, так как при этой температуре вся газовая среда состоит только из моноксида углерода СО. Однако выше температуры 1200°C проводить восстановительный обжиг нецелесообразно, так как выше этой температуры расплавляются низкоосновной СаО·Fе2О3 и высокоосновной ферриты кальция 2СаО-Fе2О3, возникающие в процессе обжига. Образование жидкой фазы затрудняет извлечение оксидов железа сепарацией и приводит к образованию на поверхности обжиговой печи наваров.

Благоприятные термодинамические условия для восстановления оксидов железа в подобной среде возникают при температуре выше 700°C, так как выше этой температуры начинается активное разложение карбоната кальция СаСО3 с образованием СО2 и в газовой атмосфере образуется не менее 40% моноксида углерода СО, являющегося восстановителем оксидов железа. Наиболее благоприятные термодинамические условия для восстановления оксидов железа возникают при температуре выше 1000°C, так как при этой температуре вся газовая среда состоит только из моноксида углерода СО. Однако выше температуры 1200°C проводить восстановительный обжиг нецелесообразно, так как выше этой температуры расплавляются низкоосновной СаО·Fе2О3 и высокоосновной ферриты кальция 2СаО-Fе2О3, возникающие в процессе обжига. Образование жидкой фазы затрудняет извлечение оксидов железа сепарацией и приводит к образованию на поверхности обжиговой печи наваров.

Повышенное содержание карбоната кальция в сырьевой шихте позволяет сформировать в газовой среде значительное количество СО, и снизить расход углеродистого восстановителя. Однако содержание в исходной шихте менее 3,0 мас.% углеродистого восстановителя и менее 10,0 мас.% карбоната кальция не позволяет в процессе восстановительного обжига разрушить фаялит и создать достаточное количество СО, необходимое для восстановления оксидов железа. Содержание углеродистого восстановителя более 14 мас.% нецелесообразно, так как перерасход углерода удорожает процесс, а содержание карбоната кальция более 65,0 мас.% приводит к образованию в шихте свободной извести или к связыванию оксидов железа в низкоосновной СаО·Fе2О3 и высокоосновной ферриты кальция 2СаО·Fе2O3, образование которых затрудняет разделение шихты на силикатный и ферритный концентраты или способствует переходу значительного количества извести в железный концентрат.

Подготовка исходной шихты путем сушки, гомогенизации и совместного помола компонентов позволяет уменьшить размер частиц сырьевой смеси и создает благоприятные термодинамические условия для протекания процессов разложения карбонатов и восстановления оксидов железа. Известно, что в цементной промышленности разложение карбонатов сырьевой смеси производят в циклонных кальцинаторах, при этом за счет того, что частицы сырьевой смеси имеют малые размеры, разложение карбонатов происходит в течение нескольких секунд, а не часов, как в кусковом материале. Поскольку в заявленном изобретении восстановительный обжиг производится одновременно с разложением карбонатов, то уменьшение размеров частиц оксидов железа позволяет осуществлять восстановительный процесс в газовой среде за очень короткий промежуток времени.

Так как восстановительный обжиг совмещен с разложением карбонатов и производится в газовой среде, то целесообразно отделять восстановленное железо пневматическим способом, такой подход не разрывает технологическую цепочку получения из оставшегося после разделения силикатного концентрата портландцемента.

После пневматического разделения, железосодержащий концентрат содержит значительное количество силикатного концентрата, поэтому целесообразно после пневматической сепарации подвергнуть железосодержащий концентрат дополнительной сепарации, для отделения силикатного компонента.

Для восполнения потерь, силикатный материал, полученный после вторичного разделения железосодержащего концентрата, возвращается в технологический процесс получения портландцемента и смешивается с силикатным концентратом, полученным после перового разделения.

Несмотря на повторную сепарацию железосодержащего концентрата, вместе с ним уходит до 20% силикатной составляющей. Для восполнения потерь в силикатном концентрате и получения портландцемента с требуемыми модульными характеристиками, перед обжигом на портландцемент в силикатный концентрат вводятся корректирующие добавки. Введение корректирующих добавок более 20% нецелесообразно с экономической точки зрения, так как увеличиваются энергозатраты на нагрев корректирующих добавок.

Пример 1

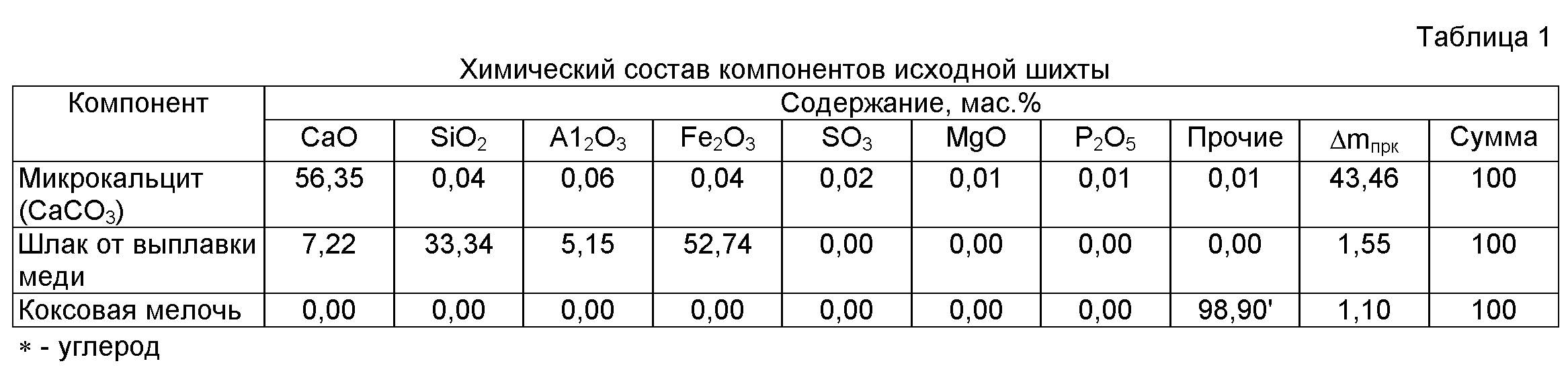

Обжигу подвергалась исходная шихта на основе микрокальцита, содержащая шлак от выплавки меди и углеродистый восстановитель в виде коксовой мелочи. Химический состав компонентов исходной шихты представлен в табл.1.

Состав сырьевых смесей и химический состав силикатного компонента приведен в табл.2.

|

Перед смешиванием компоненты шихты сушили и подвергали гомогенизации в лабораторной мельнице путем совместного помола в течение 30 минут. Подготовленную шихту подвергали декарбонизации и кальцинации при температуре 1100°C. Фазовый состав продуктов восстановительного обжига представлен в табл.3.

|

Восстановленную смесь охлаждали и подвергали пневматическому разделению в циклонах на железосодержащую и силикатную составляющие.

После первого разделения шихты 1 образовывалось 76,0% силикатного и 24,0% железосодержащего концентратов, а при разделении шихты 2 получали 61,0% силикатного и 39,0% железосодержащего концентратов.

В соответствии с заявленным изобретением железосодержащий концентрат подвергался повторной магнитной сепарации, полученный силикатный компонент смешивался с силикатным концентратом после первой сепарации, образуя коллективный силикатный концентрат. Окончательно после повторной сепарации шихты 1 образовывалось 79,0% силикатного и 21,0% железосодержащего концентратов, а разложение шихты 2 давало 65,0% силикатного и 35,0% железосодержащего концентратов.

Содержание железа, а также серы и фосфора в железосодержащем концентрате определяли методами химического и количественного рентгенофазового анализов. Результаты анализа железосодержащего концентрата представлены в табл.4.

|

Сопоставление полученных железосодержащих концентратов по химическому составу с агломератами, использующимися в доменном процессе (табл. 5) [Ладыгичев М.Г. Сырье для черной металлургии: Справочное издание: В 2-х т.T.1. сырьевая база и производство окускованного сырья (сырье, технологии, оборудование) / М.Г. Ладыгичев, В.М. Чижикова, В.И. Лобанов, А.А. Винтовкин, А.П. Буткарев, Л.К. Кокорин, В.П. Жилкин, Д.Н. Доронин - М.: Машиностроение-1, 2001. 896 с.], приводит к выводу, что полученные железосодержащие концентраты имеют более высокие характеристики: при равном содержании железа, в агломератах и окатышах оно окисленное, а в полученном железосодержащем концентрате металлизованное, что благоприятно сказывается на переработке полученных железосодержащих концентратов. Кроме того, полученные железосодержащие концентраты чище по фосфору и сере.

|

Для получения заданных модульных характеристик клинкера портландцемента, в силикатный концентрат вводили корректирующие добавки известняк, песок кварцевый и технический глинозем в количестве от 4 до 20 мас.% и смесь подвергали обжигу при температуре 1400°C.

Полученный клинкер измельчали до остатка на сите №008 не более 5,0% и исследовали методами рентгенофазового (РФА), дифференциального термогравиметрического (ДТГА) и химического анализов. Качественный РФА проводили на приборе ДРОН-3. Количественный РФА осуществляли на дифрактометре STADI-P (STOE, Germany). Термогравиметрические исследования проводили на сканирующем калориметре STA 449 F3 Jupiter (Netzsch-Geratebau GmbH) no методике DIN 51004:1994. Содержание свободной извести СаОсв в клинкерах определяли сахаратно-глицератным способом. Химический анализ цемента проводили в соответствии с требованиями ГОСТ 5382-91.

Фазовый состав продуктов обжига, полученных при температуре 1400°C, приведен в табл.6.

|

Данные расчета модульных характеристик клинкеров приведены в табл.7.

|

Определение физико-механических свойств синтезированных цементов в соответствии с требованиями ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» показало, что полученные цементы соответствуют требованиям ГОСТ к марке ЦЕМ I 32.5H ГОСТ 31108-2003. Пример 2

Обжигу подвергались сырьевые смеси на основе микрокальцита, красного шлама и углеродистого восстановителя в виде коксовой мелочи. Химический состав компонентов исходной шихты на основе красного шлама представлен в табл.8.

|

Состав сырьевых смесей и химический состав силикатного компонента на основе красного шлама приведен в табл.9.

|

Подготовку исходной смеси и ее обработку производили в соответствии с заявленным изобретением, описанным в первом примере.

Подготовленную шихту подвергали декарбонизации и кальцинации при температуре 1100°C. Фазовый состав продуктов восстановительного обжига представлен в табл.10.

|

Восстановленную смесь охлаждали и подвергали пневматическому разделению в циклонах на железосодержащую и силикатную составляющие.

После первого разделения шихты 3 образовалось 68,0% силикатного и 32,0% железосодержащего концентратов, а разделение шихты 4 давало 76,0% силикатного и 24,0% железосодержащего концентратов, после повторной магнитной сепарации шихты 3 образовалось 74,0% силикатного и 26,0% железосодержащего концентратов, а у шихты 4 - 78,0% силикатного и 22,0% железосодержащего концентрата.

Полученный железосодержащий концентрат исследовали методами химического и количественного рентгенофазового анализов для определения содержания железа, серы и фосфора. Результаты химического анализа железосодержащего концентрата представлены в табл.11.

|

Результаты испытаний свидетельствуют, что полученные железосодержащие концентраты, по содержанию железа, серы и фосфора так же, как и в примере 1, пригодны для использования в качестве шихты в процессах получения чугуна, а также в качестве охладителя конвертерной плавки.

Для получения заданных модульных характеристик клинкеров портландцемента, в силикатный концентрат вводили корректирующую добавку в количестве от 6,0 до 18,0 мас.%. В качестве корректирующей добавки для красного шлама использовался кварцевый песок. Откорректированные на получение портландцементного клинкера с модульными характеристиками КН=0,92, n=2,3, р=1,6 шихту 3 и шихту 4 подвергали обжигу при температуре 1400°C.

Фазовый состав синтезированных клинкеров по данным количественного РФА приведен в табл.12.

|

Данные расчета модульных характеристик клинкеров на основе красного шлама приведены в табл.13.

|

Определение физико-механических свойств синтезированных цементов в соответствии с требованиями ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» показало, что полученные цементы соответствуют требованиям ГОСТ к марке ЦЕМ I 42,5Б ГОСТ 31108-2003.

Результаты испытаний свидетельствуют, что заявленный способ переработки оксидных железосодержащих материалов позволяет осуществлять комплексную переработку железосодержащих материалов, таких как металлургические шлаки и красный шлам с одновременным получением железосодержащего концентрата и портландцемента высокого качества.