Результат интеллектуальной деятельности: ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ

Вид РИД

Изобретение

Настоящее изобретение относится к вспучивающейся композиции, ее применению для защиты сооружений и подложкам, на которые нанесена указанная композиция.

Многие материалы, такие как сталь, в огне быстро теряют свою прочность и разрушаются. Разрушение конструкций "высотных административных зданий", нефтяного и газового оборудования или других объектов капитального строительства, и разрыв технологического оборудования или сети трубопроводов в результате действия огня могут быть катастрофическими с точки зрения эскалации аварийной ситуации, повреждения имущества и даже гибели людей.

Вспучивающиеся покрытия применяют во многих сооружениях для замедления воздействия огня. Покрытие замедляет скорость повышения температуры подложки, на которую наносят покрытие. Покрытие, таким образом, увеличивает время до момента разрушения сооружения при пожаре. Дополнительное время дает больше возможности пожарным потушить огонь или, по меньшей мере, нанести охлаждающую жидкость, прежде чем сооружение разрушится.

Вспучивающиеся покрытия обычно содержат некоторую форму смолистого связующего, например, сшитый жаростойкий полимер, такой как эпоксидная смола или полимер винилтолуола, стирола и акрилата. Смолистое связующее образует твердое покрытие. Если в связующем присутствует эпоксидная смола, то связующее также обеспечивает источник углерода, который при пожаре превращается в уголь.

Для повышения степени превращения углеродсодержащих компонентов в уголь (а не в диоксид углерода и другие побочные продукты), в композицию для нанесения покрытия обычно добавляют вспомогательное вещество, как правило, фосфорсодержащее соединение. Кроме того, покрытия содержат добавки, называемые "вспенивателями", которые в огне выделяют газ, что приводит к вспениванию угля. В качестве вспенивателей обычно применяют меламин, меламинфосфат и полифосфат аммония.

Эффективность этих покрытий связана с образованием вследствие действия высокой температуры густой и пористой угольной пены, которая действует как обычный изолятор. Во многих случаях эта угольная пена не имеет большой структурной прочности и легко разрушается в результате трения или эрозии. Для того чтобы повысить структурную прочность угольной пены, к композиции для нанесения вспучивающегося покрытия могут быть добавлены волоконные или стеклянные армирующие наполнители. Описано применение как неорганических, так и органических волокон, а также стеклянных армирующих материалов. Например, смотри патентный документ ЕР 0568 354.

Задачей настоящего изобретения является разработка вспучивающейся композиции, которая дает твердый пенный слой и которая может позволить отказаться от применения волокон. Эта задача решается путем введения в композицию кремнийсодержащей смолы, предпочтительно, в комбинации с органической смолой.

Настоящее изобретение относится к вспучивающейся композиции, включающей:

A) связующее, включающее:

(i) смолу, содержащую полисилоксановую цепь или предшественник указанной цепи, и (ii) необязательно органическую смолу и

(iii) по меньшей мере, один тип функциональной группы, выбранной из группы, включающей эпоксидную группу, аминогруппу, меркаптановую группу, группу карбоновой кислоты, акрилоильную группу, изоцианатную группу, алкоксисилильную группу и ангидридную группу, при этом указанные функциональные группы присутствуют или в качестве боковых, и/или концевых групп в указанной смоле, включающей полисилоксановую цепь или предшественника указанной цепи, и/или органическую смолу, при условии, что, если связующее содержит алкоксисилильные группы только в качестве одного типа указанных функциональных групп, то эти алкоксисилильные группы присутствуют в органической смоле;

B) соединение, способное вступать в реакцию или являться катализатором реакции между функциональными группами, и

C) вспенивающую добавку и образующую уголь вспомогательную добавку.

В огне происходит пиролиз связующего, в результате которого образуется изолирующий пенный слой кремнийсодержащего угля. Не вдаваясь в теорию, тем не менее можно предположить, что присутствие кремния в угле повышает прочность угля, а также повышает эффективность угля с точки зрения изолирующих свойств за счет большего количества остающегося при горении материала.

Кроме того, композиция согласно изобретению может применяться как вспучивающееся покрытие, как отделочное внешнее покрытие и как защитное покрытие. Следовательно, при нанесении композиции согласно настоящему изобретению нет никакой необходимости в отдельном защитном слое для защиты, например, подложки от коррозии. И благодаря защитным свойствам и хорошему внешнему виду покрытия на основе композиции изобретения, также нет необходимости в наличии отдельного отделочного покрытия для улучшения внешнего вида и/или защиты вспучивающегося слоя от атмосферных воздействий.

Термин "полисилоксан" обозначает полимер, который включает линейную, разветвленную, лестничную и/или клеточную структуру и имеет Si-О основную цепь с боковыми органическими группами, присоединенными к атомам кремния через углеродную и/или гетероатомную связь, где, по меньшей мере, часть атомов кремния присоединены к одному, двум или трем атомам кислорода.

Несмотря на то, что, по меньшей мере, часть атомов кремния присоединены к одному, двум или трем атомам кислорода, тем не менее возможно, чтобы не все, но часть атомов кремния, были присоединены к четырем атомам кислорода. Предпочтительно, чтобы полисилоксан также содержал гидролизуемые группы, такие как алкоксидные группы, ацетоксидные группы, еноксидные группы, оксимные группы и аминогруппы, присоединенные к атому кремния.

Следуя вышеупомянутому определению полисилоксана, смола, включающая полисилоксановую цепь, то есть присутствующая в композиции, согласно настоящему изобретению, является или:

(i) определенным выше полисилоксаном, соответственно имеющим Si-O основную цепь, или

(ii) смолой с основной органической цепью с одной или более боковыми полисилоксановыми цепями, то есть цепями, имеющими основную цепь Si-O с органическими боковыми группами, присоединенными к атомам кремния через углеродную или гетероатомную связь, где, по меньшей мере, часть атомов кремния присоединены к одному, двум или трем атомам кислорода. Указанные цепи включают линейные, разветвленные, лестничные и/или клетчатые структуры.

Предпочтительно, чтобы смола, содержащая полисилоксановую цепь, имела среднечисленную молекулярную массу Mn в интервале примерно от 200 до 6000, предпочтительно, 500-4000.

Предшественник полисилоксановой цепи определяется, например, как силоксановый мономер, имеющий один или более атомов кремния, где, по меньшей мере, один из атомов кремния присоединен к (i) одному, двум или трем, то есть менее чем к четырем атомам кислорода, и (ii), по меньшей мере, одна органическая боковая группа присоединена через связь Si-C, при этом указанный предшественник способен полимеризоваться в результате реакции гидролиза и реакции конденсации с образованием полисилоксановой цепи в процессе сушки слоя. Следует отметить, что когда указанный предшественник содержит более чем один атом кремния, то тогда некоторые, но не все атомы кремния, могут иметь четыре присоединенные к ним атома кислорода.

Примерами силоксановых предшественников, которые кроме алкоксисилановых групп не содержат другую функциональную группу, выбранную из представленного выше списка, являются: винилтриметоксисилан, винилдиметоксилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)силан, метилтриметоксисилан, метил- триэтоксисилан, диметидиметоксисилан, диметилдиэтоксисилан, триметилэтоксисилан, изооктилтриметоксисилан, изооктил-триэтоксисилан, гексадецилтриэтоксиксисилан, (октадецил)метил-диметоксисилан, фенилтриэтоксисилан, (циклогексил)метил-диметоксисилан и дициклопентилдиметоксисилан.

Примерами полисилоксановых предшественников, которые кроме алкоксисилановых групп содержат другую функциональную группу, выбранную из представленного выше списка, являются: винилтриацетоксисилан, N-(2-аминоэтил)-3-аминопропилметилдитри-метоксисилан, N-циклогексил-3-аминопропилтриметоксисилан, 3-аминопропилтриметоксисилан, N-циклогексиламинометилметил-диэтоксисилан, N-фениламинометилтриметоксисилан, N-цикло-гексиламинометилтриэтоксисилан, N-триметоксисилилметил-О-метил-карбамат, N-диметокси(метил)силилметил-О-метилкарбамат,

3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилтри-ацетоксисилан, метакрилоксиметилтриметоксисилан, (метакрилокси-метил)метилдиметоксисилан, (метакрилоксиметил)метилдиэтокси-силан, 3-изоцианатопропилтриметоксисилан, (изоцианатометил)-метилдиметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисила и 3-(триэтоксисилил)пропил-янтарный ангидрид.

Смола, включающая полисилоксановую цепь, может быть определенным выше полисилоксаном, где указанные функциональные группы присутствуют на органических боковых цепях. В качестве варианта, указанная смола имеет основную органическую цепь с одной или более боковыми полиоксисилоксановыми цепями. В дополнительном варианте осуществления, указанная смола не содержит ни одной из указанных функциональных групп, кроме алкоксисилильных групп, но в этом случае ее смешивают с органической смолой, которая содержит указанные функциональные группы. Предшественниками полисилоксановой цепи последнего варианта осуществления являются упомянутые выше предшественники, которые не содержат функциональную группу, выбранную из приведенного выше списка, кроме алкоксисилановых групп. Для других вариантов осуществления, могут быть использованы все упомянутые выше предшественники в зависимости от функциональных групп, которые полисилоксан может содержать.

Термин "органическая смола" относится к смоле, которая по своей органической природе может содержать гетероатомы, но не содержит полимерные или олигомерные силиконы, силоксаны или силикатные структуры. Однако органические смолы могут содержать алкоксисилильные функциональные группы.

Изобретение охватывает четыре главных варианта осуществления А-D, которые дополнительно разъясняются ниже.

Главный вариант осуществления А

В этом варианте осуществления, смола, включающая полисилоксановую цепь, является определенным выше полисилоксаном, органические боковые группы на полисилоксане включают указанную функциональную группу (группы), и указанную смолу или предварительно подвергли реакции с органической смолой, или смешали с ней. Эта композиция дополнительно содержит соединение, способное реагировать или служить катализатором реакции между функциональными группами. Это соединение далее называют "отвердителем".

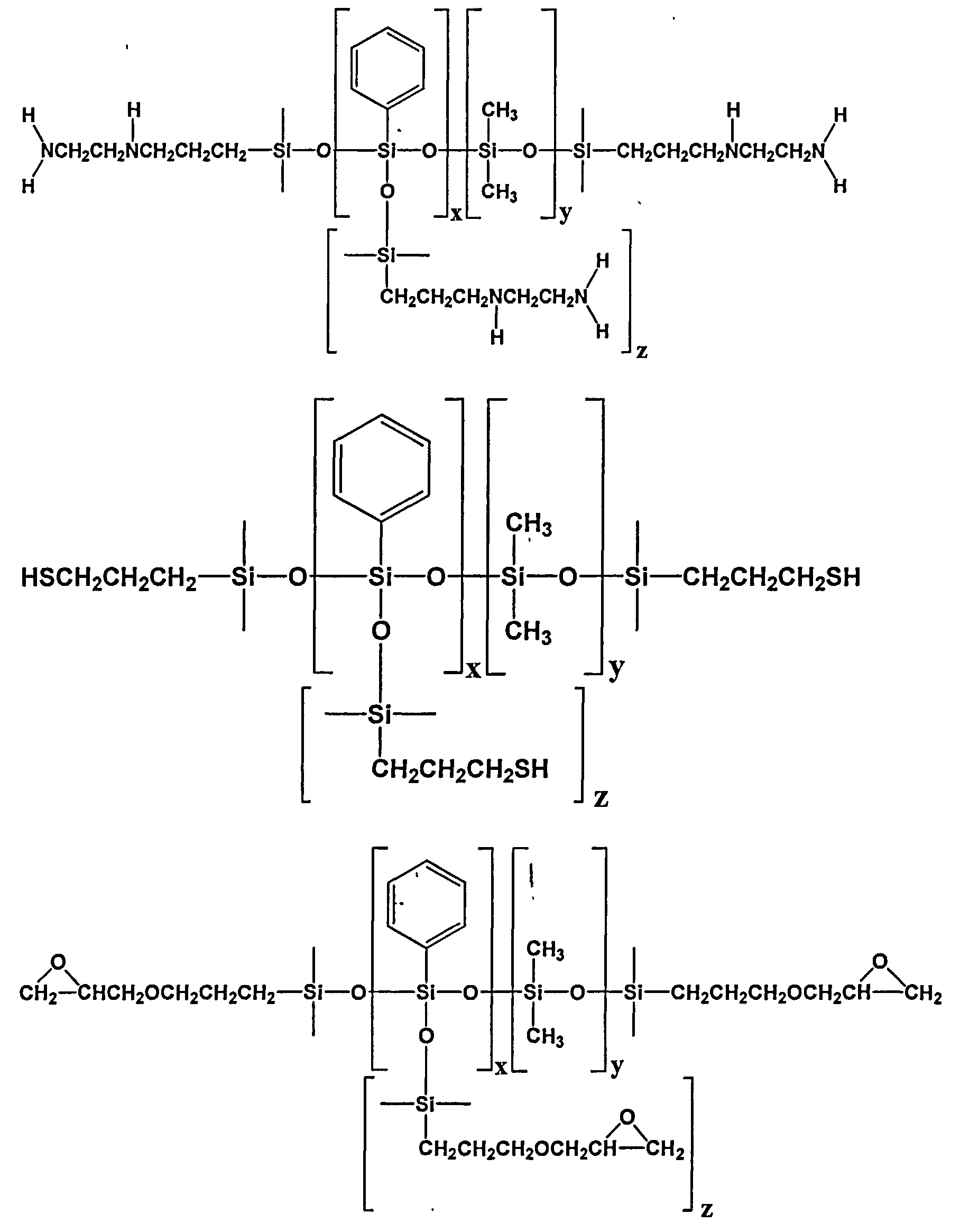

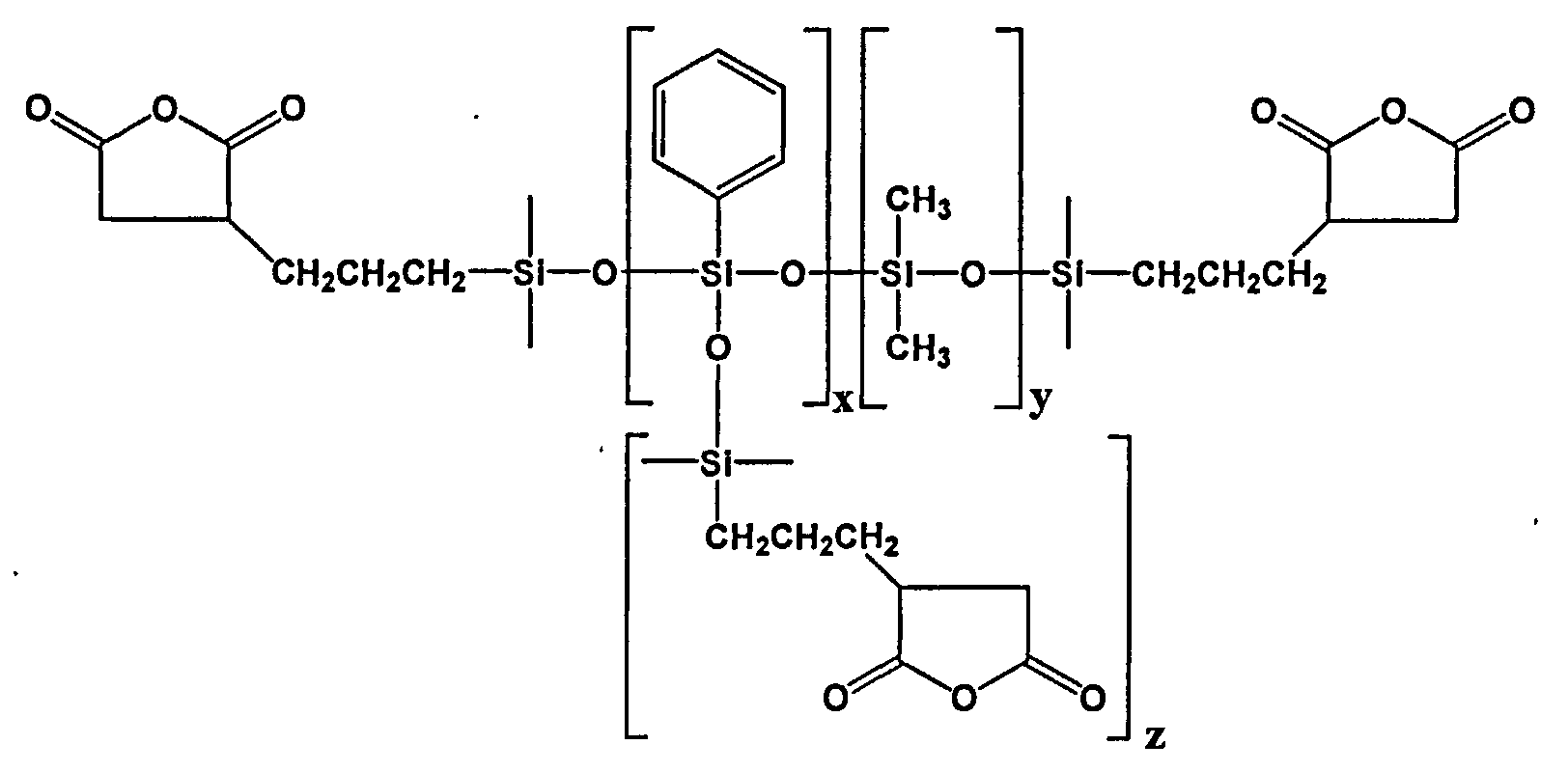

Примерами подходящих полисилоксанов для применения в этом варианте осуществления, которые содержат, по меньшей мере, один из выбранных видов функциональных групп, являются упомянутые ниже полисилоксаны:

Если на полисилоксане присутствует более чем один тип функциональных групп, то, предпочтительно, чтобы отвердитель был способен вступать в реакцию, по меньшей мере, с двумя типами этих функциональных групп. Отвердитель может быть полисилоксаном, способным вступать в реакцию с указанными функциональными группами.

Предпочтительным типом отвердителя является аминный отвердитель, особенно, когда полисилоксан содержит эпоксидные функциональные группы. Примерами соответствующих аминных отвердителей являются: аминосиланы, полиамиды, полимерные основания Манниха, аминофункциональные полипропилены или оксиды полиэтилена и полисилоксаны, содержащие аминные группы.

Предпочтительным типом аминного отвердителя является аминосилан, более предпочтительно, аминоалкилсилан, содержащий, по меньшей мере, две алкоксидные группы, связанные с атомом кремния. Примерами подходящих аминоалкиловых силанов являются первичные амины, такие как 3-аминопропилэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилдиметоксисилан и 3-аминопропил-метилдиэтоксисилан, основные вторичные амины, такие как N-(2-аминоэтил)-3-аминопропилтриметоксисилан, вторичные амины, такие как N-метил- или N-фенил-3-аминопропил-триметоксисилан, полигликолевый эфир, модифицированный амино-силанами, и триаминофункциональные пропилтриметоксисиланы. Могут быть также использованы подобные аминосиланы, имеющие два или три атома кремния.

Другими подходящими отвердителями являются тиолфункциональные отвердители, такие как пентаэритрит тетракис(3-меркаптопропионат), отвердители на основе тиола, соединенные с основной органической цепью эфирными связями, тиолфункциональные силаны, такие как меркаптопропилтриметокси-силан, меркаптопропилтриэтоксисилан, и тиолфункциональные силиконовые масла, применяемые в сочетании с основным катализатором, таким как DMP30 (три[диметиламинометил]фенол).

Согласно этому главному варианту осуществления, органическую смолу смешивают или предварительно подвергают реакции с полисилоксаном или с его предшественником. Органическими смолами, подходящими для применения в композиции настоящего изобретения, являются эпоксидные функциональные смолы, (мет)акрилатные смолы, полиэфиры, полиуретаны, алкиды, карбоцепные полимеры, хлорпарафины, алкоксисилильные функциональные органические смолы и фосфатированные пластификаторы.

Подходящие эпоксифункциональные смолы включают (i) полиглицидиловые простые эфиры, образованные из таких многоатомных спиртов, как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 1,5-пентандиол, 1,2,6-гексантриол, глицерин, триметилолпропан, бисфенол-А (продукт конденсации ацетона и фенола), бисфенол-F (продукт конденсации фенола и формальдегида), гидрированный бисфенол-А или гидрированный бисфенол-F, (ii) полиглицидиловые простые эфиры, образованные реакцией эпоксидного соединения, такого как эпихлоргидрин, с алифатической или ароматической многоосновной кислотой, такой как щавелевая кислота, янтарная кислота, глутаровая кислота, терефталевая кислота, 2,6-нафталиндикарбоновая кислота или димеризованная линолевая кислота, (iii) эпоксидированные олефиновые ненасыщенные алициклические вещества, такие как эпоксидные алициклические спирты или эфиры, (iv) эпоксидные смолы, содержащие оксиалкилированные группы, (v) эпоксидные новолачные смолы, которые получают реакцией эпихлоргидрина (например, эпихлоргидрин) с продуктом конденсации альдегида с моногидроксифенолом или поликидроксифенолом (например, продуктом конденсации фенолформальдегида) и (vi) и их смеси. Предпочтительно, чтобы эпоксифункциональная смола имела эпоксиэквивалентную массу в интервале от 100 до 5000, более предпочтительно, 180-1000 г/экв.

Подходящие (мет)акрилатные смолы включают смолы, имеющие концевые акрилатные или метакрилатные группы. Примерами подходящих (мет)акрилатфункциональных смол являются уретановые акрилаты, акрилатные эфиры, образованные из эпоксидных смол, полиэфиракрилаты, меламинакрилатные смолы, полиамидакрилаты, акриловые полимеры, имеющие боковые акрилатные группы, и силиконакрилаты.

Органическая смола и полисилоксан могут быть представлены в композиции, согласно главному варианту осуществления в виде смеси, или будучи предварительно подвергнутые взаимодействию. В случае применения в виде смеси, органическую смолу и полисилоксан смешивают в массовом отношении, предпочтительно, от 1:10 до 10:1, более предпочтительно, от 1:5 до 5:1. Полисилоксан или его предшественник могут быть предварительно подвергнуты взаимодействию с органической смолой различными способами, такими как (i) конденсация с отгонкой образующегося спирта, (ii) взаимодействие части функциональных групп на полисилоксане (предшественнике) с соответствующими реакционными группами на органической смоле, или (iii) реакция гидросилирования. Конденсация с отгонкой спирта может быть осуществлена путем нагревания смеси органической смолы и полисилоксана (предшественника) в присутствии катализатора. Предпочтительно, чтобы температура реакции изменялась в интервале от 50°С до 130°С, более предпочтительно, от 70°С до 110°С. Реакцию предпочтительно проводить в течение времени от 1 до 15 часов и при практическом отсутствии воды, для того чтобы предотвратить реакцию поликонденсации силоксана (предшественника). Примерами подходящих катализаторов являются органические основания (например, амины), кислоты (кислые фосфаты), оксиды металлов, таких как литий, натрий, калий, рубидий, цезий, магний, кальций, барий, стронций, цинк, алюминий, титан, кобальт, германий, олово, свинец, сурьма, мышьяк, церий, бор, кадмий и марганец, их соли органических кислот, галогенангидриды или алкоголяты.

Главный вариант осуществления B

В этом варианте осуществления, смола, содержащая определенную выше полисилоксановую цепь, является полисилоксаном, органические боковые группы на полисилоксане содержат указанную функциональную группу (группы). Композиция, согласно этому варианту осуществления, дополнительно содержит отвердитель для указанных функциональных групп.

Предпочтительно, чтобы отвердитель в композиции согласно этому главному варианту осуществления выбирали из (i) полисилоксанов и (ii) органических смол. Отвердитель должен содержать функциональные группы, которые способны вступать в реакцию, по меньшей мере, с одним из типов функциональных групп, присутствующих на смоле, включающей полисилоксановую цепь. Если в указанной смоле присутствуют более чем один тип функциональных групп, то предпочтительно, чтобы отвердитель был способен вступать в реакцию, по меньшей мере, с двумя из этих типов функциональных групп.

Согласно этому варианту осуществления, как смола, включающая полисилоксановую цепь, так и отвердитель могут быть полисилоксанами. Смолы, которые упоминаются в качестве подходящих полисилоксанов в главном варианте осуществления А, также подходят и для главного варианта осуществления В как в качестве связующей смолы, так и в качестве отвердителя. Однако функциональные группы, представленные на связующей смоле и отвердителе, должны дополнять друг друга, то есть должны быть способны реагировать друг с другом.

Органические смолы, которые могут быть пригодны для использования в качестве отвердителей в композиции согласно этому варианту осуществления, являются эпоксифункциональными смолами, (мет)акрилатными смолами, полиуретанами, полиэфирами, алкидами, углеводородными смолами, хлорпарафинами и фосфатированными пластификаторами.

Соответствующие эпоксидные функциональные смолы включают (i) полиглицидиловые эфиры, полученные из таких многоатомных спиртов, как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 1,5-пентандиол,1,2,6-гексантриол, глицерин, триметилолпропан, бисфенол А (продукт конденсации ацетона и фенола), бисфенол F ( продукт конденсации фенола и формальдегида), гидрированные бисфенол А и бисфенол F, (ii) полиглицидиловые эфиры поликарбоновых кислот, образованных реакцией эпоксидного соединения, такого как эпихлоргидрин, с алифатической или ароматической поликарбоновой кислотой, такой как щавелевая кислота, янтарная кислота, глутаровая кислота, терефталевая кислота, 2,6-нафталиндикарбоновая кислота или димеризованная линолевая кислота, (iii) эпоксидированные олефиновые ненасыщенные алициклические эфиры и сложные эфиры, (iv) эпоксидные смолы, содержащие оксиалкиленовые группы, (v) эпоксидированные новолачные смолы, которые получают реакцией эпигалогенгидрина (например, эпихлоргидрина) с продуктом конденсации альдегида с моногидроксифенолом или полигидроксифенолом (например, продуктом конденсации фенолформальдегида) и (vi) их смеси. Предпочтительно, чтобы эпоксидные функциональные смолы имели эпоксиэквивалентную массу в интервале от 100 до 5000, более предпочтительно, 180-1000 г/экв.

Подходящие (мет)акрилатные смолы включают смолы, имеющие концевые акрилатные или метакрилатные группы. Примерами подходящих (мет)акрилатных функциональных смол являются уретановые акрилаты, акрилатные эфиры, полученные из эпоксидной смолы, полиэфиры акрилатов, сложные полиэфиры акрилатов, меламинакрилатная смола, полиамидные акрилаты, полимеры акрилатов, имеющие боковые акрилатные группы, и силиконовые акрилаты.

Главный вариант осуществления С

В этом варианте осуществления, смола, включающая полисилоксановую цепь, имеет главную органическую цепь, связанную с одной или более боковыми полисилоксановыми цепями; функциональная группа (группы) присутствует/присутствуют в качестве боковой или концевой группы (групп) на органической главной цепи или на полисилоксановой цепи (цепях). Эта композиция дополнительно содержит отвердитель для указанной функциональной группы (групп).

Смола, включающая полисилоксановую цепь этого варианта осуществления, является продуктом реакции органической смолы, например, эпоксифункциональной смолы или (мет)акрилатной смолы, и полисилоксана или его предшественника.

Соответствующие эпоксифункциональные смолы включают: (i) полиглицидиловые простые эфиры, образованные из таких многоатомных спиртов, как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 1,5-пентандиол, 1,2,6-гексантриол, глицерин, триметилолпропан, бисфенол-А (продукт конденсации ацетона и фенола), бисфенол-F (продукт конденсации фенола и формальдегида), гидрированный бисфенол-А или гидрированный бисфенол-F, (ii) полиглицидиловые простые эфиры, образованные реакцией эпоксидного соединения, такого как эпихлоргидрин, с алифатической или ароматической многоосновной кислотой, такой как щавелевая кислота, янтарная кислота, глутаровая кислота, терефталевая кислота, 2,6-нафталин-дикарбоновая кислота или димеризованная линолевая кислота, (iii) эпоксидированные олефиновые ненасыщенные алициклические вещества, такие как эпоксидированные алициклические спирты или эфиры, (iv) эпоксидные смолы, содержащие оксиалкилированные группы, (v) эпоксидированные новолачные смолы, которые получены реакцией эпигалогенгидрина (например, эпихлоргидрина) с продуктом конденсации альдегида с моногидроксифенолом или полигидроксифенолом (например, продуктом конденсации фенолформальдегида) и (vi) и их смеси. Предпочтительно, чтобы эпоксифункциональная смола имела эпоксиэквивалентную массу в интервале от 100 до 5000, более предпочтительно, 180-1000 г/экв.

Подходящие (мет)акрилатные смолы включают смолы, имеющие концевые акрилатные или метакрилатные группы. Примерами подходящих (мет)актрилатных функциональных смол являются уретановые акрилаты, акрилатные эфиры, полученные из эпоксидной смолы, полиэфиры акрилатов, сложные полиэфиры акрилатов, меламинакрилатная смола, полиамидные акрилаты, полимеры акрилатов, имеющих боковые акрилатные группы и силиконовые акрилаты.

Композиция согласно этому варианту осуществления также содержит отвердитель. Отвердитель должен содержать функциональные группы, способные вступать в реакцию, по меньшей мере, с одним типом функциональных групп, присутствующим на смоле, включающей полисилоксановую цепь. Если на указанной смоле присутствует более чем один тип функциональной группы, то, предпочтительно, чтобы отвердитель был способен вступать в реакцию, по меньшей мере, с двумя из этих типов функциональных групп. Отвердитель может быть полисилоксаном, способным реагировать с указанными функциональными группами.

Предпочтительным типом отвердителя является аминный отвердитель, в частности, когда связующая смола содержит эпоксидные функциональные группы. Примерами подходящих аминных отвердителей являются аминосиланы, полиамиды, полимерные основания Манниха, аминофункциональные оксиды полипропилена/оксиды полиэтилена и полисилоксаны, содержащие аминные группы.

Предпочтительным представителем аминного отвердителя является аминосилан, более предпочтительно, аминоалкилсилан, содержащий, по меньшей мере, две алкоксидные группы, связанные с атомом кремния. Примерами подходящих аминоалкилсиланов являются первичные амины, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилметилдиметоксисилан, и 3-аминопропилметилдиэтоксисилан, первичные амины, N-(2-амино-этил)-3-аминопропилтриметоксисилан, вторичные амины, такие как N-метил- или N-фенил-3-аминопропилтриметоксисилан, полигликолевый эфир, модифицированный аминосиланами, и триаминофункциональный пропилтриметоксисилан. Могут также применяться первичные аминосиланы, имеющие два или три атома кремния.

Другими подходящими отвердителями являются тиолфункциональные отвердители, такие как пентаэритрит тетракис(3-меркаптопропионат), отвердители на основе тиола, связанного с органической основной цепью при помощи эфирных связей, тиолфункциональные силаны, такие как меркаптопропилтриметоксисилан, меркаптопропилтриэтоксисилан, и тиоловые функциональные силиконовые масла, применяемые вместе с основным катализатором, таким как DMP30 (три[диметиламино-метил]фенол).

Далее органическая смола может быть смешана со смолой, включающей полисилоксановую цепь или ее предшественника.

Главный вариант осуществления D

Согласно этому главному варианту осуществления, функциональная группа (группы), кроме алкоксисилильных групп,

не присутствует (не присутствуют) в смоле, содержащей полисилоксановую цепь или ее предшественника. Вместо этого связующее дополнительно включает органическую смолу и функциональную группу (группы) указанной органической смолы. Эта композиция дополнительно включает отвердитель для указанной функциональной группы (групп).

В этом варианте осуществления, предпочтительно, чтобы смола, содержащая полисилоксановую цепь, являлась полисилоксаном.

Примерами подходящих полисилоксанов, которые могут быть применены в этом главном варианте осуществления, являются жидкие метоксидные, этоксидные и силанолфункциональные полисилоксаны с молекулярной массой приблизительно 400, такие как DC 3037 и DC 3074 (оба фирмы Dow Corning) или SY 231, SY 550 и MSE 100 (все фирмы Wacker).

Органическая смола, входящая в связующее композиции согласно этому главному варианту осуществления, содержит, по меньшей мере, одну функциональную группу, выбранную из эпоксидной группы, аминогруппы, меркаптановой группы, группы карбоновой кислоты, акрилоильной группы, изоцианатной группы, алкоксисилильной группы или ангидридной группы. Предпочтительно, чтобы органическая смола являлась эпоксидной функциональной смолой или (мет)акрилатной смолой.

Соответствующие эпоксифункциональные смолы включают (i) полиглицидиловые эфиры, образованные из таких многоатомных спиртов, как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 1,5-пентандиол, 1,2,6-гексантриол, глицерин, триметилолпропан, бисфенол-А (продукт конденсации ацетона и фенола), бисфенол-F (продукт конденсации фенола и формальдегида), гидрированный бисфенол-А или гидрированный бисфенол-F, (ii) полиглицидиловые простые эфиры, образованные реакцией эпоксидного соединения, такого как эпихлоргидрин, с алифатической или ароматической многоосновной кислотой, такой как щавелевая кислота, янтарная кислота, глутаровая кислота, терефталевая кислота, 2,6-нафталин-дикарбоновая кислота или димеризованная линолевая кислота, (iii) эпоксидированные олефиновоненасыщенные алициклические вещества, такие как эпоксидированные алициклические спирты или эфиры, (iv) эпоксидные смолы, содержащие оксиалкилированные группы, (v) эпоксидированные новолачные смолы, которые получены реакцией эпигалогенгидрина (например, эпихлоргидрина) с продуктом конденсации альдегида с моногидроксифенолом или поликидроксифенолом (например, продуктом конденсации фенолформальдегида) и (vi) и их смеси. Предпочтительно, чтобы эпоксифункциональная смола имела эпоксиэквивалентную массу в интервале от 100 до 5000, более предпочтительно, 180-1000 г/экв.

Подходящие (мет)акрилатные смолы включают смолы, имеющие концевые акрилатные или метакрилатные группы. Примерами подходящих (мет)актилатных функциональных смол являются уретановые акрилаты, акрилатные эфиры, полученные из эпоксидной смолы, полиэфиры акрилатов, сложные полиэфиры акрилатов, меламинакрилатная смола, полиамидные акрилаты, полимеры акрилатов, имеющие боковые акрилатные группы и силиконовые акрилаты.

Кроме того, композиция может содержать одну или более дополнительных органических смол, которые могут содержать или могут не содержать функциональные группы.

Композиция, согласно этому варианту осуществления также содержит отвердитель. Отвердитель может содержать функциональные группы, способные вступать в реакцию, по меньшей мере, с одним типом функциональных групп, присутствующих на органической смоле. Если в указанной смоле присутствует более чем один тип функциональной группы, то, предпочтительно, чтобы отвердитель был способен вступать в реакцию, по меньшей мере, с двумя из этих типов функциональных групп.

Предпочтительным типом отвердителя является аминный отвердитель, в частности, когда связующая смола содержит эпоксидные функциональные группы. Примерами подходящих аминных отвердителей являются аминосиланы, полиамиды, полимерные основания Манниха, аминофункциональные оксиды полипропилена/оксиды полиэтилена.

Предпочтительным типом аминного отвердителя является аминосилан, более предпочтительно, аминоалкилсилан, содержащий, по меньшей мере, две алкоксильные группы, связанные с атомом кремния. Примерами подходящих аминоалкилсиланов являются первичные амины, такие как 3-аминопропилтриметоксисилан, 3-аминопропилметилдиметокисилан, и 3-аминопропилметилдиэтокси-силан, первичные амины, N-(2-аминоэтил)-3-аминопропил-триметоксисилан, вторичные амины, такие N-метил- или N-фенил-3-аминопропилтриметоксисилан, полигликолевый эфир, модифицированный аминосиланами, и триаминофункциональные пропилтриметоксисиланы. Могут также применяться аналогичные аминосиланы, имеющие два или три атома кремния.

Другими подходящими отвердителями являются тиолфункциональные отвердители, такие как пентаэритрит тетракис(3-меркаптопропионат), отвердители на основе тиола, связанного с органической основной цепью при помощи эфирных связей, тиолфункциональные силаны, такие как меркаптопропилтриметоксисилан, меркаптопропилтриэтоксисилан и тиоловые функциональные силиконовые масла, применяемые вместе с основным катализатором, таким как DMP30 (три-[диметиламинометил]фенол).

Отличительные признаки, общие для всех вариантов осуществления

Композиция согласно всем вариантам осуществления настоящего изобретения включает один или более вспучивающих ингредиентов. Одним важным вспучивающим ингредиентом является вспениватель. Вспениватель обеспечивает увеличение объема газа, так как он разлагается при температуре пожара. Желательно, чтобы вспениватель выделял газ при температуре, при которой смолистое связующее размягчается, но которая ниже температуры образования угля. Таким образом, образующийся уголь расширяется и становится изолятором с более высокими характеристиками. Возможно применение таких вспенивателей, как меламин, меламинформальдегид, этерифицированный метанолом меламин, гексаметоксиметилмеламин, монофосфат меламина, бифосфат меламина, полифосфат меламина, пирофосфат меламина, мочевина, диметилмочевина, дицианамид, фосфат гуанилмочевины, глицин или фосфат амина. При повышенной температуре вышеупомянутые вещества при разложении выделяют газообразный азот. Могут быть также использованы соединения, которые при повышенной температуре выделяют диоксид углерода или водяной пар. Вспенивателями, которые выделяют воду при разложении при повышенной температуре, являются такие соединения, как борная кислота и производные борной кислоты. Расширяемый графит может быть также использован в качестве вспенивателя для этих систем.

Предпочтительно, чтобы вспениватель присутствовал в композиции согласно настоящему изобретению в количестве от 1 до 20 масс.%, более предпочтительно, до 10 масс.%, и наиболее предпочтительно, от 3 до 7 масс.%, в расчете на полную массу композиции.

Композиция согласно всем вариантам осуществления настоящего изобретения дополнительно включает в качестве вспучивающего ингредиента вспомогательное вещество, которое образует уголь. Однако, если вспениватель сам по себе уже действует как вспомогательное вещество, которое образует уголь (такое как полифосфат аммония), то в присутствии дополнительного вспомогательного вещества, образующего уголь, нет необходимости. Поэтому компонент С) изобретения может быть единственным ингредиентом. Соответственно, в этом случае, изобретение может быть осуществлено с меньшим числом ингредиентов. Предпочтительно, чтобы единственным ингредиентом являлся полифосфат аммония.

Вспомогательное вещество, образующее уголь, способствует образованию угля, когда композиция подвергается воздействию огня. Считается, что эту функцию выполняют кислоты Льюиса. Применяют фосфорные соединения, такие как фосфаты аммония, фосфонатосиланы, более предпочтительны, полифосфат аммония или фосфорная кислота. Также можно помимо фосфорсодержащих соединений использовать другие вспомогательные вещества, которые образуют уголь. Полифосфат аммония может необязательно применяться в сочетании с трис-(2-гидроксиэтил)изоциануратом (THEIC). В случае применения THEIC предпочтительно, чтобы отношение THEIC к фосфату аммония составляло от 10:1 до 1:10 и, более предпочтительно, от 3:1 до 1:3.

Предпочтительно, чтобы вспомогательное вещество, которое образует уголь, присутствовало в композиции согласно настоящему изобретению в количестве от 5 до 30 масс.%, более предпочтительно, от 10 до 25 масс.%, и наиболее предпочтительно, от 1 до 20 масс.%, в расчете на полную массу композиции. Дополнительный вспучивающий ингредиент, который может присутствовать в композиции согласно всем вариантам осуществления изобретения, является дополнительным источником углерода, то есть дополнительным к необязательной органической смоле. Примерами подходящих дополнительных источников углерода являются пентаэритрит, дипентаэритрит, поливиниловый спирт, крахмал, порошок целлюлозы, углеводородные смолы, хлорпарафины и фосфатные пластификаторы. В композиции могут также применяться ингибиторы горения (такие как борат цинка), но не хлорпарафины.

Предпочтительно, чтобы композиция согласно всем вариантам осуществления настоящего изобретения, содержала от 10 до 80 масс.%, более предпочтительно, от 15 до 65 масс.%, и наиболее предпочтительно, от 25 до 45 масс.% связующего.

Предпочтительно, чтобы соединение, способное вступать в реакцию или катализировать реакцию между функциональными группами (то есть, отвердитель), присутствовало в композиции в количестве от 1 до 20 масс.%, более предпочтительно, от 5 до 15 масс.% и, наиболее предпочтительно, от 7 до 12 масс %.

Предпочтительно, чтобы композиция содержала от 1 до 70% масс., более предпочтительно, от 1 до 60 масс.% и, наиболее предпочтительно, от 5 до 50 масс.% вспучивающих ингредиентов. Все массовые проценты рассчитаны на массу полной композиции.

Композиция согласно всем вариантам осуществления изобретения может также содержать соединение, которое действует как катализатор для Si-OR конденсации. Обычно композиция способна к отверждению при температуре окружающей среды и влажности до состояния без отлипа в течение от 2 до 20 часов даже без катализатора, но катализатор может быть предпочтительнее для достижения более быстрого отверждения.

Одним примером катализатора для Si-OR конденсации является соединение алкоксититана, например, хелатное соединение титана, такое как бис(ацетилацетонат) диалкоксида титана, например, бис(ацетилацетонат) диизопропоксид титана, бис(ацетоацетат) диалкоксида титана, например, бис(этилацетоацетат) диизопропоксид титана или алканоламин титана, например, бис(триэтаноламин) диизопропоксид титана или соединение алкоксититана, которое не является хелатом, такое как тетра(изопропил)титанат или тетрабутилтитанат. Такие соединения титана, содержащие алкоксидные группы, связанные с титаном, могут работать не только как катализаторы, поскольку группа алкоксида титана гидролизуема и катализатор может становиться связанным с отвержденной композиции с помощью Si-O-Ti связей. Присутствие таких фрагментов титана в отвержденной композиции может быть полезным для придания ей еще большей тепловой устойчивости. Соединение титана может применяться, например, от 0,1 до 5% от массы связующего. в качестве катализаторов также применимы соответствующие алкоксидные соединения циркония или алюминия.

Другим примером подходящего катализатора является оловоорганическое соединение, например, дикарбоксилат диалкилолова, такое как дилаурат дибутилолова или диацетат дибутилолова. Такой оловоорганический катализатор может применяться, например, от 0,05 до 3% от массы связующего.

Другими эффективными катализаторами являются органические соли, такие как карбоксилаты висмута, например, трис(неодеканоат)висмута, органические соли и/или хелаты других металлов, таких как цинк, алюминий, олово, кальций, кобальт или стронций, например, ацетилацетонат циркония, ацетат цинка, ацетилацетонат цинка, октоат цинка, октоат олова, оксалат олова, ацетилацетонат кальция, ацетат кальция, 2-этилгексаноат кальция, нафтенат кобальта, додецилбензолсульфонат кальция или ацетат алюминия, 1,8-диазобицикло[5.4.0]ундец-7-ен могут также быть эффективными в качестве катализаторов.

Композиция изобретения может дополнительно включать растворители и/или пигменты. Примерами подходящих растворителей являются диметилбензол и триметилбензол.

Примерами подходящих пигментов являются диоксид титана (белый пигмент), цветные пигменты, такие как газовая сажа, один или более усиливающих пигментов, таких как волокна, например, керамическое волокно, стеклянное волокно или углеродное волокно, один или более антикоррозионных пигментов, таких как, например, волластонит или хромат, соль молибденовой кислоты или фосфонат, и/или пигментные наполнители, такие как барит, тальк или карбонат кальция.

Композиция может также содержать один или более загустителей, таких как мелкодисперсный диоксид кремния, бентонитовая глина, гидрированное касторовое масло или полиамидный воск, один или более пластификаторов, пигментные диспергаторы, стабилизаторы, разделительные смазки для пресс-форм, модификаторы поверхности, ингибиторы горения, бактерицидные средства, антигрибковые средства, наполнители с низкой плотностью, эндотермические наполнители, промоторы угля, флюсующие добавки и выравниватели.

Несмотря на то, что в композиции могут присутствовать волокна, их присутствие для получения твердого угля не обязательно. Поэтому, предпочтительно, чтобы композиция согласно настоящему изобретению не содержала волокна.

Кроме того, предпочтительно, чтобы композиция не включала ни наноглину, ни графит.

Композиция может также включать мельчайшие частицы аморфного диоксида кремния с размером около одного микрона или менее, предпочтительно, приблизительно от 3 до 500 нм. Эти частицы содействуют уменьшению плотности вспучивающегося покрытия. Образцы применяемых мельчайших частиц диоксида кремния включают диоксид кремния, полученный в пламени, диоксид кремния, полученный электродуговым способом, осажденный диоксид кремния и другие коллоидные диоксиды кремния. Предпочтительно, чтобы мельчайшие частицы диоксида кремния представляли собой частицы коллоидного диоксида кремния. Более предпочтительно, чтобы коллоидный диоксид кремния представлял собой диоксид кремния с обработанной поверхностью, например, диоксид кремния, обработанный диметилдихлорсиланом или гексаметилдисилазаном. Еще более предпочтительно, чтобы частицы аморфного диоксида кремния представляли собой частицы коллоидного диоксида кремния, обработанные полидиметилсилоксановым маслом.

Предпочтительно, чтобы композиция согласно настоящему изобретению содержала 0,1-10 масс.% и более,предпочтительно, 0,5-5 масс.% частиц аморфного диоксида кремния. Предпочтительно, чтобы частицы диоксида кремния имели удельную поверхность около 20-500 м2/г.

Композиция отверждается при температурах окружающей среды, например, от -5°С до 40°С, и поэтому она подходит для нанесения на большие сооружения, где вследствие низкой температуры тепловое отверждение нецелесообразно. Гидролиз связанных с кремнием алкоксидных групп зависит от присутствия влаги; почти во всех климатических зонах количество влаги в атмосфере является достаточным, но, при необходимости, регулируемое количество влаги может быть добавлено к композиции, когда отверждение происходит в районах с низкой температурой окружающей среды или в районах с очень низкой влажностью (пустыне). Предпочтительно, чтобы вода находилась в отдельной упаковке изолированно от любого соединения, содержащего связанные с кремнием алкоксидные группы.

Предпочтительно, чтобы композиция согласно всем вариантам настоящего изобретения имела содержание сухого остатка, по меньшей мере, 50 масс.%, более предпочтительно, по меньшей мере, 80 масс.%, и, наиболее предпочтительно, 85% масс. в расчете на полную массу композиции. Содержание сухого остатка рассчитывают, исходя из теоретически подсчитанного количества растворителя в композиции, за исключением того количества, которое может высвобождаться при отверждении.

Предпочтительно, чтобы содержание летучих органических веществ (VOC) в композиции, которые присутствуют в банке с краской (то есть, перед отверждением), не превышало 250 г/л, и более предпочтительно, менее чем 100 г/л растворителя на литр композиции.

Вышеприведенные значения относятся к значениям для полностью приготовленной композиции. Поэтому, если композиция состоит из двух упаковок, то значения относятся к содержанию сухого остатка и содержанию летучих органических веществ в композиции после смешения содержимого этих двух упаковок.

Композиция согласно всем вариантам осуществления может быть нанесена на различные подложки. Она, в частности, подходит для нанесения на металлические подложки, в особенности на стальные подложки. Благодаря прочности угля, вспучивающееся покрытие может также защитить строения от факельного горения струи газа, то есть, высокой температуры, потока большого количества тепла, высокой скорости пламени. Некоторые композиции согласно настоящему изобретению могут также быть нанесены для защиты стволов скважин от факельного горения струи газа.

Композиция может быть нанесена традиционными методами нанесения для вспучивающейся композиции, такими как напыление или нанесение слоя вручную.

Далее изобретение будет пояснено с помощью следующих примеров. Они предназначены только для иллюстрации изобретения, и их никоим образом не следует рассматривать в качестве ограничения его объема.

ПРИМЕРЫ

а) Испытание покрытий.

Были исследованы следующие композиции смол в качестве контрольных образцов:

Контрольная композиция 1 - жидкая эпоксидная смола с бисфенолом А (DER331) + аминный полиамидный отвердитель (INCA 380).

Контрольная композиция 2 - Триметилолпропан триакрилат (Sartomer 351)+аминный полиамидный отвердитель (INCA 830).

Подробные сведения обо всех исходных веществах представлены в таблице 1 приложения.

Система с бисфенолом А является наиболее типичной из смол, применяемых в выпускаемых промышленностью углеводородных вспучивающихся покрытий, и она была испытана как таковая с волокнами и без волокон.

Покрытия приготавливали в виде покрытия следующего состава: PVC 40%, смола 100% от стехиометрии, соотношение полифосфат аммония:пентаэритрит:меламин 4:1:1 по массе. Краски представляли собой на 100% твердые вещества, то есть растворитель не вводили. Пигменты смешивали со смолой с помощью высокоскоростного оборудования для диспергирования, при этом, как это обычно принято, пигменты были разделены между двумя упаковками (смолы и эпоксидного вещества).

Кроме того, подвергали испытаниям дополнительный набор покрытий, в которые были добавлены волокна. Добавляли смесь из 3 волокон: 0,8 масс.% углеродного волокна, 0,8 масс.% минерального волокна, 0,8 масс.% волокна из силиката магния.

Получали практически эквивалентные покрытия на основе различных силоксановых связующих, предназначенные для применения в различные варианты осуществления настоящего изобретения.

Вариант осуществления A: Функциональный полисилоксан (HP2000) + органическая смола (Sartomer 361) + отвердитель (DER331).

Вариант осуществления Bi: Функциональный полисилоксан (HP2000) + органический отвердитель (DER331).

Вариант осуществления Bii: Функциональный полисилоксан (HP2000) + эпоксифункциональный полисилоксан (Silikopon EF).

Вариант осуществления C: Органическая смола с боковыми силоксановыми группами (Silikopon EF) + аминный отвердитель (Inca 380).

Вариант осуществления D: Силоксан с алкоксисилановой функциональностью (3074 полупродукт) + функциональная органическая смола (Eponex 1510) + повышающее адгезию вещество (аминосилан Silquest A-1100) + катализатор (Fascat 4200).

Для вариантов осуществления Bi и C эти смолы оценивали с 50% наполнением волокном и без волокна.

Композиции покрытий представлены в таблице 2 приложения.

b) Проведение испытаний.

Покрытия испытывали в термошкафу объемом 1,5 м3, работающем в режиме кривой нагрева углеводородов (в соответствии со стандартом BS476). Регистрировали время до разрушения (когда задняя поверхность стальной панели с нанесенным покрытием достигает температуры 400°С).

Покрытия наносили путем безвоздушного распыления на стальную пластину толщиной 4 мм и размером 12×12 дюйма. Армирующую сетку не применяли. На задней поверхности каждой стальной панели устанавливали пять термопар и регистрировали среднее показание термопар. При испытании, пластины с нанесенным покрытием устанавливали вертикально. Таким образом, испытание в термошкафу позволяло оценить адгезионно/когезионные характеристики образующегося угля. При обнаружении плохой адгезии/когезии, расширяющееся покрытие может отделяться от панели. Полагают, что когезионные свойства связаны с прочностью образующегося угля.

Кроме того, измеряли двумя способами прочность образующегося угля: a) используя пальцевый метод определения прочности, b) используя серийный прибор для измерения силы. В обоих испытаниях свойства образующегося угля оценивали после охлаждения до комнатной температуры. И тем, и другим методом измеряют прочность угля на сжатие. В первом испытании прочность угля оценивали с помощью пальцевого метода - оценивают прочность по шкале от 0 (плохо) до 5 (хорошо). Во втором испытании прибором для измерения силы является прибор Mecmesin AFG 100, при помощи которого проникают в уголь при скорости 0,25 мм/сек. Измеряют усилие как функцию от глубины проникновения. Для сравнения прочности различных углей, сравнивали усилие, необходимое для достижения 80% степени сжатия угля.

Испытания твердости с помощью прибора для измерения силы и с помощью пальцевого метода также проводили для ингибитора горения, то есть для неизвестного вспучивающего вещества, включающего систему аминофункциональной эпоксисилоксановой смолы, подробные данные для которой приведены в таблице 2 приложения. Огнезащитное покрытие включает только графит без вспенивателя и вспомогательного вещества, образующего уголь. Оно также содержала дополнительный компонент из наноглины, диспергированной в смоле.

c) Результаты

Результаты испытаний, проведенных в термошкафу, приведены в таблице 1.

Силоксановые покрытия согласно настоящему изобретению, содержащие и не содержащие волокна, дают, по меньшей мере, равноценные характеристики при воздействии огня (в течение времени до достижения 400°C) при сравнении с контрольными образцами, и в отдельных случаях обеспечивают существенное улучшение значения времени до разрушения.

Результаты испытаний твердости угля с помощью прибора для измерения силы представлены в таблице 2. Регистрируют усилие после достижения 80% степени сжатия угля.

Результаты показывают, что контрольные покрытия имеют очень низкую прочность, даже когда содержат волокна. Контрольная композиция 1 без волокон фактически полностью отслоилась при охлаждении, продемонстрировав низкую адгезию/когезию. Огнезащитное покрытие также было очень мягким. Полисилоксановые покрытия настоящего изобретения без волокон и с 50% наполнением волокнами обладают намного более высокой прочностью, чем контрольные композиции, содержащие волокна и ингибитор горения. Соответственно, также было показано, что снижение содержания волокна в полисилоксанах согласно настоящему изобретению все еще делает возможным образование твердого угля.

|

|

|

Добавление волокон к полисилоксану также характеризуется намного более высокой прочностью полисилоксановых покрытий настоящего изобретения по сравнению с контрольными покрытиями и ингибитором горения.

При проведении измерений твердости угля с помощью прибора для измерения силы стало очевидным, что прилагаемое высокое компрессионное усилие развивается даже при низких степенях компрессии, что является дополнительным доказательством того, что образующиеся из полисилоксанов угли являются намного более твердыми и/или прочными.

|

|

|

Оценка прочности угля с помощью "испытания пальцевым методом" приведено в таблице 3.

Результаты опять показывают, что силоксановые покрытия без волокон и с 50% наполнением волокнами являются более прочными, чем контрольные покрытия, содержащие волокна.

Угли, образующиеся из силоксановых покрытий настоящего изобретения, были также более однородными по сравнению с углями, образующимися из контрольных покрытий, которые имели хрупкую слоистую структуру.

|

|

Результаты экспериментов ясно показывают, что покрытия согласно настоящему изобретению обеспечивают хорошую защиту от огня и могут в отсутствии волокон давать уголь с более высокой адгезионной и когезионной прочностью, чем известные содержащие волокно вспучивающиеся покрытия. Покрытия, такие как покрытия настоящего изобретения с низким наполнением волокнами, которые могут обеспечивать хорошую прочность угля, являются также предпочтительными как с точки зрения их внешнего вида, так и с точки зрения характеристик распыления (поддерживая эффективные отношения при смешении с наносимой краской), двух свойств, на которые отрицательно влияют высокие степени наполнения композиций волокнами.

|

|

|

|

|

Вариант осуществления А

|

Вариант осуществления В

|

|

Вариант осуществления С

|

Вариант осуществления D

|

|