Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОГЕНЕРИРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗОГЕНЕРАТОРА

Вид РИД

Изобретение

Изобретение относится к прикладной химии, а именно к способу изготовления газогенерирующего элемента (ГГЭ) (заряда) из твердого топлива (газогенерирующего состава) для низкотемпературного твердо-топливного газогенератора (ТТГГ). Такие газогенераторы могут быть использованы для систем аварийного и специального подъема затонувших объектов, в средствах дистанционного экстренного перекрытия нефте- и газопроводов, в средствах выброса и распыления специальных жидкостей для нейтрализации аварийных выбросов опасных газов и веществ на химических и т.п. производствах, экстренного приведения в действие различных пневматических устройств, для средств газового и порошкового пожаротушения, в автономных источниках газообразного холодного кислорода для обеспечения дыхания людей в аварийных и экстремальных ситуациях и во многих других областях.

Наиболее перспективными для таких областей применения являются твердотопливные газогенераторы, генерирующие холодные (с температурой окружающей среды) газы: кислород, азот, различные смеси азота, диоксида углерода и парообразной воды. Особенностью данного класса газогенераторов является то, что все они основаны на одном способе получения холодных газов, базирующемся на фильтрационном режиме горения в них пористых газопроницаемых ГГЭ, выполненных из газогенерирующих составов (патенты РФ №№2108282, 2250800, 2302993, 2384589).

Одними из основных характеристик указанных ГГЭ являются пористость (П) и газопроницаемость, характеризующаяся коэффициентом газопроницаемости (Кг). Данные характеристики должны иметь определенные величины, требуемые для каждого конкретного низкотемпературного ТТГГ, характеризующегося определенными газогенерирующим составом, фильтром и конструкциями элементов снаряжения, и обеспечивающие нормальное его функционирование.

Разбросы указанных характеристик ГГЭ обусловлены в основном технологическими факторами при изготовлении и существенно влияют на величины разбросов основных показателей ТТГГ.

Так, понижение значений пористости и газопроницаемости ГГЭ относительно требуемых величин ведет к уменьшению расхода газа ТТГГ, увеличению времени его работы, возрастанию давления в головной части камеры сгорания, особенно в начальный период работы. Последнее обстоятельство в предельных случаях может приводить к переходу фильтрационного горения в объемное, сопровождающееся скачком давления в головной части камеры сгорания и возможным разрушением корпуса газогенератора.

Повышение значений указанных характеристик ГГЭ относительно требуемых величин ведет к увеличению расхода газа ТТГГ, уменьшению времени его работы, возрастанию температуры выделяемого газа, ухудшению надежности зажигания ГГЭ с возможным отказом задействования газогенератора и снижению устойчивости фильтрационного режима горения ГГЭ с возможным несанкционированным прекращением работы ТТГГ.

В целом разбросы пористости и газопроницаемости ГГЭ ведут к ухудшению эксплуатационных характеристик ТТГГ, увеличению их массогабаритных параметров, снижению надежности и безопасности их работы и, соответственно, к сужению областей их применения и номенклатуры устройств на их основе.

Известен способ изготовления пористых газопроницаемых ГГЭ, приведенный в описании патента РФ №2302993 (опубл. 20.07.2007 г.), включающий подготовку компонентов, смешение массы, приготовление из массы гранул, формование гранулированной массы с виброуплотнением в технологической оснастке или корпусе газогенератора.

Достоинством данного способа является то, что он обеспечивает приемлемую воспроизводимость средней по объему пористости изготавливаемых ГГЭ, прост в осуществлении технологических процессов, не требует уникального оборудования и привлечения высококвалифицированных специалистов и достаточно безопасен. Недостатком способа является низкая воспроизводимость газопроницаемости изготавливаемых ГГЭ: величина Кг изготовленных в одной партии ГГЭ может изменяться в 2-3 раза. Данное обстоятельство в силу указанных выше причин затрудняет и во многих случаях делает невозможным использование ТТГГ с такими ГГЭ в описанных выше областях применения.

Известен способ изготовления пористых газопроницаемых ГГЭ для ТТГГ, принятый за прототип и приведенный в описании патента РФ №2435638 (опубл. 10.12.2011 г.), включающий приготовление раствора связующего в промежуточном растворителе, подготовку компонентов, смешение массы, приготовление из массы гранул размером 1-1,6 мм, формование с виброуплотнением навески приготовленных гранул в технологической оснастке или корпусе газогенератора, отверждение элемента в две стадии с вакуумированием на второй стадии и выпрессовку элемента.

Отличие его от аналога заключается в том, что в нем в процессе изготовления ГГЭ из топливной массы приготавливают гранулы не любого, а определенного размера (1-1,6 мм). Кроме того, отверждение ГГЭ в нем проводят в две стадии: с удалением промежуточного растворителя на первой стадии и отверждением изделия на второй под небольшим вакуумом, а не в одну стадию при отсутствии вакуумирования.

Способ по прототипу обладает всеми достоинствами указанного выше аналога. Вместе с тем по сравнению с ним он обеспечивает повышение воспроизводимости газопроницаемости изготавливаемых ГГЭ: разбросы Кг изготовленных по данному способу ГГЭ в одной партии уменьшаются на 25-30%. Однако способ по прототипу не позволяет существенно повысить воспроизводимость газопроницаемости ГГЭ до уровня, приемлемого для применения ТТГГ на их основе в вышеуказанных областях применения, и, соответственно, не может обеспечить существенное повышение эксплуатационных характеристик ТТГГ, снижение их массогабаритных параметров, обусловливает недостаточно высокие надежность и безопасность их работы и приводит к сужению диапазона областей их применения и номенклатуры устройств на их основе.

Задачей заявляемого изобретения является создание способа изготовления газогенерирующего элемента для низкотемпературного газогенератора с улучшенными эксплуатационными характеристиками, уменьшенными массогабаритными параметрами, способствующего повышенной безопасности и надежности ТТГГ и расширения тем самым диапазона областей их применения и номенклатуры устройств на их основе за счет управления процессом формирования газопроницаемости в теле газогенерирующего элемента в операции отверждения в части улучшения воспроизводимости ее параметров при одновременном сохранении температуры генерируемого ТТГГ газа, пористости и прочности ГГЭ на уровне прототипа.

Поставленная задача решается предлагаемым способом изготовления газогенерирующего элемента для низкотемпературного газогенератора, включающим приготовление раствора связующего в промежуточном растворителе, подготовку компонентов, смешение массы, приготовление из массы гранул размером 1-1,6 мм, формование с виброуплотнением навески приготовленных гранул в технологической оснастке или корпусе газогенератора, отверждение элемента в две стадии с вакуумированием на второй стадии и выпрессовку элемента. Особенность заключается в том, что отверждение на первой стадии проводят путем продувки воздухом или инертным газом, имеющим температуру на 5-10 градусов ниже температуры кипения промежуточного растворителя, с постоянным расходом через фильтры с заданной газопроницаемостью, установленные на свободных поверхностях элемента, и тело элемента.

Заявителю неизвестно из уровня техники техническое решение поставленной задачи, в котором бы имело место предложенное сочетание признаков.

Предлагаемый способ включает следующие процессы: приготовление раствора требуемой концентрации связующего, приемлемого для использования в низкотемпературных газогенераторах (например, натриевой соли поливинилтетразола или, например, жидкого стекла (смеси силикатов калия и натрия), или, например, фенолформальдегидной смолы) в соответствующем промежуточном (технологическом) растворителе (например, воде или этиловом спирте или ацетоне); подготовку компонентов, включающую сушку, измельчение и выделение на ситах требуемых фракций порошкообразных компонентов; смешение массы в соответствии с процентным содержанием компонентов в составе; приготовление из массы гранул размером 1-1,6 мм; формование с виброуплотнением навески приготовленных гранул в технологической оснастке или корпусе газогенератора; отверждение ГГЭ осуществляют в две стадии, температурный режим каждой из которых зависит от вида газогенерирующего состава, типа связующего в нем, от массы и размеров ГГЭ и подбирается опытным путем для каждого вида ГГЭ. На практике при разработке конкретных конструкций ТТГГ и ГГЭ к ним температурный и временной режимы отверждения ГГЭ могут изменяться в соответствии со свойствами используемых компонентов.

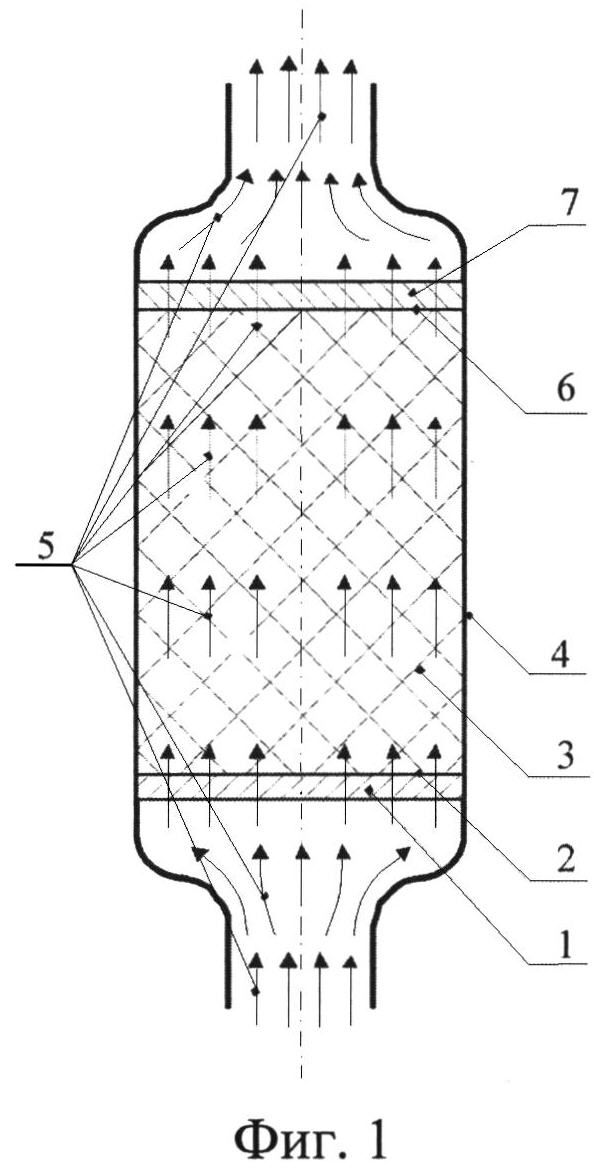

На первой стадии процесс проводят по схеме, представленной на фиг.1. Через фильтр 1 с заданной газопроницаемостью, установленный на свободной торцевой поверхности 2 элемента 3, размещенного в технологической оснастке (или корпусе ТТГГ) 4, подают под давлением с постоянным расходом воздух или инертный газ 5, нагретый до температуры на 5-10 градусов ниже температуры кипения промежуточного растворителя.

Под действием перепада давления воздух или инертный газ 5 распространяется по открытым порам между гранулами через тело элемента 3, затем через свободную поверхность 6 и установленный на ней фильтр 7 с аналогичной фильтру 1 газопроницаемостью и далее в атмосферу.

Поток продуваемого воздуха или инертного газа в процессе отверждения равномерно распределяют по сечению элемента путем пропускания его через указанные фильтры 1 и 7 для улучшения однородности размеров пор и распределения их по сечению изготавливаемого элемента. Заданную величину газопроницаемости фильтров 1 и 7 выбирают равной требуемому значению газопроницаемости элемента. На гранулы, находящиеся в стенках пор, со стороны движущихся по порам струй воздуха или инертного газа действуют силы статического и динамического давления. При этом наибольшее силовое воздействие испытывают гранулы в местах сужения пор. За счет указанных сил неотвержденные гранулы в этих местах деформируются или смещаются относительно друг друга, создавая, таким образом, постоянную площадь проходного сечения по длине пор. При этом в каждом сечении элемента формируются такие размеры пор, которые интегрально обеспечивает газопроницаемость элемента, соответствующую заданному расходу воздуха или инертного газа через этот элемент.

За счет теплопередачи от нагретого воздуха или инертного газа гранулы разогреваются и из них постепенно испаряется промежуточный растворитель. Пары растворителя подхватываются протекающим по порам воздухом 5 или инертным газом и вместе с ним выносятся через поверхность 6 и фильтр 7 наружу элемента в атмосферу (при необходимости через ловушку растворителя). После испарения растворителя начинается процесс отверждения связующего в самих гранулах и по контактам между соприкасающимися гранулами. В этом процессе в элементе формируется достаточно жесткая матрица из скрепленных между собой гранул, обеспечивающая определенную начальную прочность элемента и неизменность размеров и распределения по сечению сформированных пор после прекращения продувки воздуха или инертного газа через тело элемента.

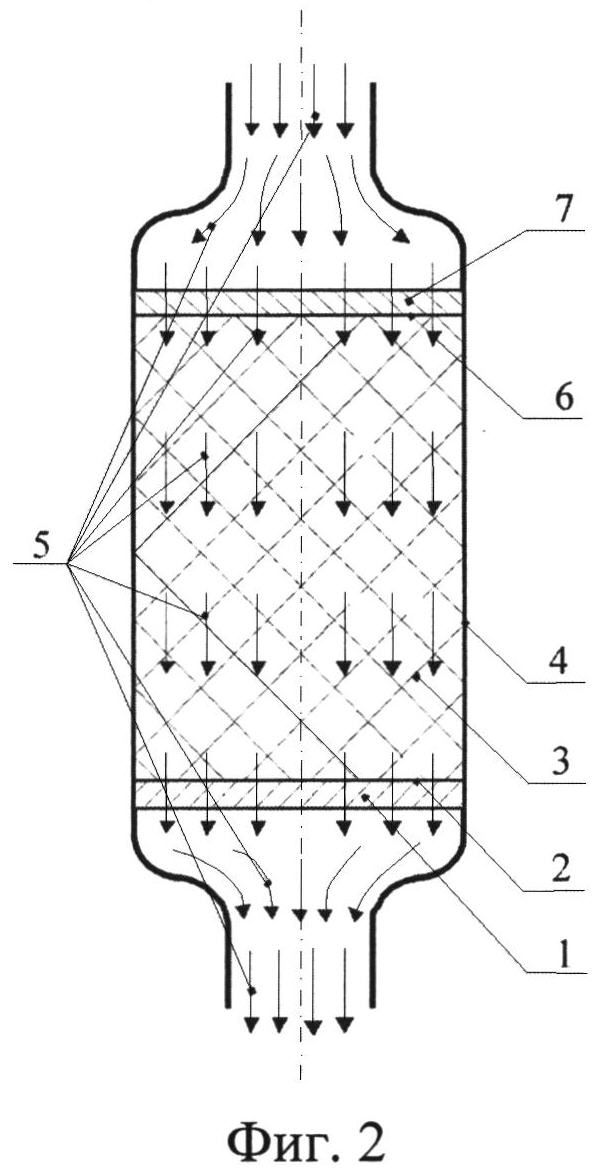

Процесс отверждения на первой стадии можно проводить также по схеме, представленной на фиг.2. В сущности, процесс по данной схеме аналогичен процессу по схеме на фиг.1. Основное отличие его заключается в том, что горячий воздух или инертный газ не подают под давлением через фильтр 1, поверхность 2, тело элемента 3 и фильтр 7, а наоборот, его и присутствующие в нем пары растворителя откачивают с постоянным расходом через фильтр 7, тело элемента, поверхность 1 и фильтр 2. При этом со стороны фильтра 7 подают воздух или инертный газ, нагретый до указанной выше температуры на 5-10 градусов ниже температуры кипения промежуточного растворителя.

На второй стадии проводят окончательное отверждение изделия при температуре отверждения связующего под небольшим вакуумом (остаточное давление менее 0,9 атм) с последующей выпрессовкой ГГЭ в случае использования технологической оснастки.

Для иллюстрации осуществимости заявляемого способа в Таблице представлены примеры основных показателей изготовленных по данному способу газогенерирующих элементов диаметром 60 мм и длиной 100 мм, в том числе с выходом за пределы заявляемого способа, и показатели прототипа. При изготовлении ГГЭ согласно заявляемому способу использовались те же газогенерирующий состав (на основе азида натрия, лития фтористого и натриевой соли поливинилтетразола), промежуточный технологический растворитель - вода и технологические процессы (за исключением процесса отверждения), которые применялись в изготовлении ГГЭ по способу-прототипу. Процесс отверждения на первой стадии проводился путем продувки через тело ГГЭ нагретого воздуха с постоянным расходом 0,5 л/с. Значения характеристик, приведенные в графах 1-5 Таблицы, справедливы при проведении отверждения как по схеме 1, так и по схеме 2, а также при использовании как воздуха, так и инертного газа (азот, CO2).

|

Примеры 2-4 заявляемого способа показали оптимальные результаты. Все они показывают существенно более высокую воспроизводимость газопроницаемости ГГЭ, изготавливаемых по предлагаемому способу, по сравнению с ГГЭ, изготавливаемых по способу-прототипу: разбросы Кг в этих примерах в 8,5 раз ниже разбросов этого показателя ГГЭ по прототипу. При этом другие основные показатели ГГЭ: пористость и прочность остаются на уровне ГГЭ, изготовленных по прототипу. Кроме того, при изготовлении ГГЭ по предлагаемому способу в 1,7 раза уменьшается время процесса на первой стадии отверждения при неизменности времени второй стадии. Это позволяет повысить производительность и снизить энергозатраты в производстве ГГЭ.

За счет полученного эффекта улучшения воспроизводимости газопроницаемости ГГЭ существенно повышаются характеристики ТТГГ по сравнению с использованием в них ГГЭ, изготовленных по способу-прототипу: примерно в 2 раза снижается максимальное давление в головной части газогенератора, в 3,7-4 раза уменьшаются разбросы расхода газа и времени работы газогенератора. Температура генерируемого ТТГГ газа при этом остается в тех же пределах, что и при использовании ГГЭ, изготовленных по прототипу. В целом это дает возможность снизить массогабаритные параметры ТТГГ, повысить безопасность и надежность их работы и тем самым расширить области их применения и номенклатуру устройств на их основе и решить поставленную задачу.

Выход за пределы заявляемого способа ведет к существенному ухудшению основных показателей процесса изготовления и характеристик изготавливаемых ГГЭ. Так понижение на 10 градусов относительно заявляемого уровня температуры продуваемого через тело ГГЭ воздуха или инертного газа (пример 1) ведет к существенному увеличению (в 2,3 раза) времени процесса на первой стадии отверждения. Данное обстоятельство резко снижает производительность изготовления ГГЭ при серийном производстве. Повышение температуры продуваемого через тело ГГЭ воздуха или инертного газа до величины температуры кипения промежуточного растворителя (пример 5) ведет к значительному уменьшению уровня газопроницаемости ГГЭ и существенному увеличению ее разбросов. При этом существенно увеличиваются максимальное давление в головной части ТТГГ и возрастают разбросы его основных характеристик со всеми указанными выше негативными последствиями этих эффектов.

Именно совокупность отличительных от прототипа признаков заявляемого решения с остальными существенными признаками позволила достичь вышеуказанного технического результата, который невозможно получить при реализации изобретения по прототипу, и решить поставленную задачу.

Заявляемый способ не вызывает затруднений в его осуществлении при изготовлении газогенерирующих элементов с улучшенной воспроизводимостью газопроницаемости. Используемая совокупность действий способа, условия осуществления действий достаточно просты и не требуют значительных энергетических и материальных затрат. Применяемое при воплощении заявляемого способа оборудование выпускается промышленностью и вполне доступно. Например, это широко применяемые в практике обычные и стандартные вакуумные термошкафы, обеспечивающие сравнительно небольшую температуру рабочей камеры (до 150°С), сита с различными размерами ячеек, малогабаритные шаровые мельницы, смесители, вибростолы и компрессоры с электроприводом от обычной электросети 220 В, расходомеры, регуляторы расхода газа и баллоны со сжатым инертным газом.

Предлагаемый способ экспериментально апробирован при изготовлении газогенерирующих элементов с улучшенной воспроизводимостью газопроницаемости. Проведенные эксперименты подтвердили практическую осуществимость способа.

ГГЭ, изготовленные в соответствии с заявляемым способом и имеющие различный газогенерирующий состав для получения в соответствии с существующей потребностью холодного азота, кислорода и смесей газов использованы при испытаниях низкотемпературных ТТГГ. Проведенные испытания подтвердили работоспособность и эффективность ГГЭ.

Способ изготовления газогенерирующего элемента для низкотемпературного газогенератора, включающий приготовление раствора связующего в промежуточном растворителе, подготовку компонентов, смешение массы, приготовление из массы гранул размером 1-1,6 мм, формование с виброуплотнением навески приготовленных гранул в технологической оснастке или корпусе газогенератора, отверждение элемента в две стадии с вакуумированием на второй стадии и выпрессовку элемента, отличающийся тем, что отверждение на первой стадии проводят путем продувки воздухом или инертным газом, имеющим температуру на 5-10 градусов ниже температуры кипения промежуточного растворителя, с постоянным расходом через фильтры с заданной газопроницаемостью, установленные на свободных поверхностях элемента, и тело элемента.